Содержание страницы

Резка металлов — это важнейшая операция в машиностроении, строительстве, судостроении, энергетике и других отраслях, где требуется точное и надежное разделение металлических конструкций. Современные технологии позволяют выполнять резку с высокой скоростью, точностью и минимальными потерями материала, применяя различные физические принципы: от традиционного кислородного горения до высокотехнологичных лазеров.

В зависимости от типа металла, его толщины, условий работы и требуемой точности подбираются соответствующие методы: электродуговая, газокислородная или лазерная резка. Каждая из них имеет свои особенности, преимущества и сферы применения.

Технологии резки металлов начали развиваться с появлением первых сварочных процессов в конце XIX века. Уже в 1901 году французский инженер Л. Ф. Жан создал первый прототип газокислородной горелки, которая стала революцией в промышленности. Массовое применение газовой резки началось в начале XX века, особенно активно — в судостроении и при ремонте металлических конструкций.

Электродуговая резка появилась позже — в 1920–30-х годах, когда электрические источники тока стали достаточно мощными и стабильными. Вторая половина XX века принесла с собой новые технологии: в 1960-х годах был разработан первый промышленный лазер, а к 1980-м годам началось широкое внедрение лазерной резки в электронной и машиностроительной отраслях.

Сегодня резка металлов является сложной наукоемкой технологией, включающей автоматизацию, числовое программное управление и компьютерное моделирование тепловых процессов.

1. Электродуговая резка

Метод электродуговой резки предусматривает разделение металлических заготовок за счёт расплавления металла в зоне реза. Для этого применяются как угольные (неплавящиеся), так и металлические (плавящиеся) электроды, выбор которых зависит от условий обработки и требуемого качества шва.

При использовании угольного электрода диаметром 10–20 мм рекомендуется прямая полярность тока. В этом случае ток может достигать 400–1 000 А, обеспечивая стабильность дуги и хорошее качество резки. Если толщина металла составляет не более 20 мм, то допустимо применение переменного тока с силой около 280 А.

Применение металлических электродов, снабжённых толстой обмазкой, положительно сказывается на характеристиках реза — уменьшается его ширина, формируются аккуратные кромки с минимальной окалиной и повышенной чистотой поверхности.

Электродуговая резка широко применяется в различных областях: при демонтаже старых строительных и промышленных металлических конструкций, резке труб магистральных сетей, разделке лома чёрных и цветных металлов, а также при ремонте, сварочно-монтажных работах и удалении литников отливок. Кроме того, данный метод эффективен при прожигании отверстий в металле и обработке изделий из стали и чугуна.

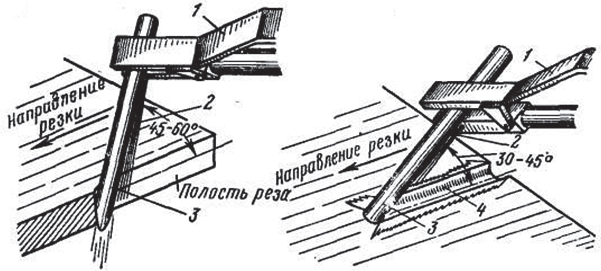

Рис. 1. Воздушно-дуговая резка: а – разделительная; б – поверхностная; 1 – электрододержатель; 2 – воздушная струя; 3 – электрод; 4 – канавка

Воздушно-дуговой способ резки металлов базируется на комбинации теплового воздействия дуги и механического удаления расплавленного материала струёй воздуха. Метод реализуется на постоянном токе при обратной полярности с использованием угольного электрода. Давление подаваемого сжатого воздуха составляет от 0,2 до 0,6 МПа. Воздух 2 через резак 1 подаётся вдоль электрода 3 (рис. 1, а), эффективно удаляя расплавленный металл из зоны реза.

При проведении поверхностной резки (рис. 1, б) на заготовке формируется канавка 4, глубина и ширина которой напрямую зависят от диаметра применяемого электрода 3. Применение металлических электродов дополнительно повышает точность и качество образуемого реза.

Отдельным направлением является кислородно-дуговая резка, где используется тепловая энергия электрической дуги совместно с теплом, выделяемым при сгорании металла в струе кислорода. Это позволяет эффективно обрабатывать труднообрабатываемые сплавы.

Для резки алюминиевых и других цветных сплавов применяется дуговая резка в защитной газовой среде. Она реализуется с помощью вольфрамового электрода, работающего в смеси аргона с водородом. При ручной резке соотношение газов составляет 80 % аргона и 20 % водорода, а для механизированных систем — 65 % аргона и 35 % водорода.

2. Газовая резка

Газокислородная резка относится к числу термических методов, основанных на сжигании металла в струе чистого кислорода. При этом выделяется значительное количество тепла, способствующее быстрому и эффективному разделению материала.

Успешное применение газокислородного метода возможно только для тех металлов, у которых температура воспламенения (Тв) меньше температуры плавления (Тпл), а температура плавления образующихся окислов (Ток) также ниже температуры плавления основного металла. Немаловажно, чтобы получающиеся оксиды были легко удаляемыми с помощью кислородной или воздушной струи, а сам металл обладал невысокой теплопроводностью для минимизации тепловых потерь. Такими свойствами обладают углеродистые стали (до 0,7 % С) и низколегированные конструкционные сплавы.

При обработке сталей с повышенным содержанием углерода возникает необходимость предварительного подогрева до температур в диапазоне 650–700 °С. Это предупреждает образование трещин и обеспечивает устойчивость процесса горения металла.

Газовая резка неприменима для чугуна, высоколегированных сталей с содержанием хрома и никеля, а также цветных металлов, поскольку у образующихся оксидов температура плавления выше, чем у обрабатываемого сплава.

Для проведения резки применяют стандартное оборудование для газовой сварки. Однако вместо сварочной горелки используется специализированный резак, снабжённый сменными мундштуками: внешними — для подогрева и внутренними — для подачи режущего кислорода.

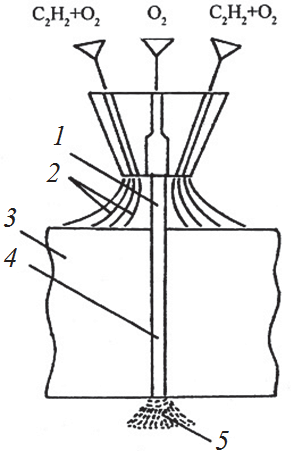

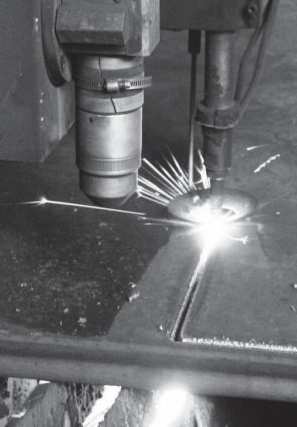

Рис. 2. Газовая резка: а – схема процесса: 1 – струя режущего кислорода; 2 – подогревающее пламя; 3 – металлическое изделие; 4 – зона реза; 5 – выдуваемые окислы; б – автоматическая резка металла газом

Как видно на схеме (рис. 2, а), газовая смесь поступает в кольцевой канал мундштука горелки, где воспламеняется, создавая подогревающее пламя 2. После того как металл 3 в зоне реза достигает температуры воспламенения, подача горючего газа уменьшается, а подача кислорода усиливается. Кислородная струя 1, выходя из центрального канала мундштука, инициирует реакцию горения, в результате которой образуются окислы 5, немедленно выдуваемые из зоны реза 4.

Процесс газовой резки включает в себя три этапа: первоначальный нагрев заготовки, экзотермическое окисление металла кислородом и удаление продуктов горения из зоны термического воздействия. Благодаря этому обеспечивается ровный и чистый срез, пригодный для дальнейшей обработки или сборки.

3. Лазерная резка

Лазерная резка относится к прогрессивным методам обработки материалов, отличающимся высокой точностью и качеством получаемой поверхности. Несмотря на сравнительно высокую стоимость оборудования, данный способ широко применяется для разрезания самых различных материалов — начиная от металлических сплавов и заканчивая диэлектриками, такими как керамика, стекло, различные полимеры и пластмассы.

Основное преимущество технологии заключается в безстружечном характере обработки: материал испаряется или плавится под действием высокой температуры, возникающей в зоне фокусировки лазерного луча, и затем удаляется посредством направленного потока сжатого воздуха или газа.

В зависимости от конкретных задач и характеристик обрабатываемого материала лазерное оборудование может работать в импульсном или непрерывном режимах.

В первом случае — импульсном — формирование сплошной линии реза обеспечивается за счёт последовательного наложения множества отдельных отверстий, создаваемых кратковременными, но мощными импульсами. Такой режим часто применяется при высокоточной подгонке параметров тонкоплёночных компонентов, например, резисторов или конденсаторов, используемых в интегральных микросхемах (рис. 3, а). Для этих целей используются специализированные импульсные лазеры, в частности, основанные на алюмоиттриевом гранате с неодимом или на диоксиде углерода (CO₂-лазеры).

Особенностью лазерной обработки в импульсном режиме является минимальный прогрев материала, что критически важно при работе с тонкими слоями или чувствительными подложками. Благодаря высокой локализации энергии удаётся избежать теплового повреждения подложки, на которой нанесён функциональный слой. В современных производственных условиях используются автоматизированные лазерные установки, управляемые числовыми программами. Эти системы способны выполнять свыше 5000 операций подгонки параметров за один час, обеспечивая высочайшую производительность при стабильном качестве обработки.

Для газолазерной резки, широко применяемой при работе с металлами, применяются лазеры непрерывного действия, как правило, на углекислом газе. В данной технологии в область воздействия лазера подаётся направленная струя технологического газа. Газовая струя не только способствует удалению расплавленного или испарённого материала, но и играет важную роль в терморегулировании и защите зоны реза.

При резке неметаллических материалов, таких как древесина, фанера, синтетические текстили, картон, бумага и пластики, в качестве рабочего газа может использоваться либо инертный газ (например, азот), либо просто очищенный воздух. Это позволяет эффективно охлаждать края реза, предотвращая возгорание, перегрев и деформации, а также сохраняет чёткие границы без расширения зоны воздействия.

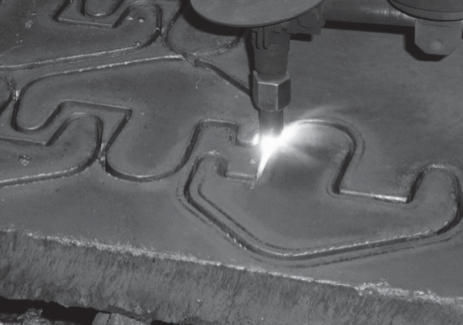

Рис. 3. Лазерная резка: а – (фрезерование) тонкоплёночных пассивных элементов интегральных схем; б – газолазерная резка металлов

При обработке материалов высокой твёрдости — таких как керамика, закалённое стекло или металлические сплавы (включая железо, титан и низкоуглеродистые стали) — газовая струя, подаваемая в зону реза, способствует удалению расплавленного материала (рис. 3, б). Это обеспечивает формирование точных резов с минимальной шероховатостью поверхности и высокой геометрической стабильностью.

Особое внимание уделяется выбору состава газовой смеси. Например, при резке конструкционных сталей или титана широко применяется кислород. Его использование обосновано тем, что при контакте с нагретым металлом происходит экзотермическая реакция окисления, сопровождающаяся дополнительным тепловыделением. Это не только повышает энергетическую эффективность процесса, но и позволяет увеличить скорость перемещения реза, делая его более продуктивным.

Применение газолазерной резки оправдано в тех случаях, когда необходима высокая точность, автоматизация и повторяемость операций. Этот метод обладает рядом технических и технологических преимуществ:

- высокий потенциал к автоматизации технологического процесса и интеграции в производственные линии;

- узкая линия реза и малая глубина зоны термического влияния, что снижает деформации и тепловые напряжения в материале;

- полное отсутствие вредных побочных продуктов и выбросов при резке стеклопластиков и иных композитов;

- возможность контролируемого оплавления краёв при резке синтетических тканей, предотвращающее их последующее осыпание и разрушение структуры;

- высокая точность позиционирования, эффективность при серийном производстве и стабильность качества.

Таким образом, лазерная резка, несмотря на затраты на оборудование и энергию, представляет собой высокотехнологичный и экологически чистый способ обработки материалов, применяемый в самых различных отраслях — от микроэлектроники и авиастроения до текстильной промышленности и художественной резьбы.

Заключение

Интересные факты:

-

Лазерная резка позволяет разрезать металл толщиной до 25 мм с точностью до ±0,01 мм, что делает её незаменимой в микроэлектронике и производстве медицинских инструментов.

-

Воздушно-дуговая резка используется не только для резки, но и для удаления дефектных участков на сварных швах и металлических изделиях.

-

Газовая резка — единственный метод, в котором происходит сгорание самого металла, а не только его плавление.

-

В условиях автоматизированного производства лазерная установка способна выполнять до 5000 операций в час, особенно при обработке электронных компонентов.

-

Некоторые установки лазерной резки работают в ультракоротком импульсном режиме (в пикосекундном диапазоне), благодаря чему обеспечивается практически полное отсутствие зоны термического влияния.

Резка металлов и сплавов — это неотъемлемая часть технологического цикла в производстве. Правильный выбор метода резки позволяет повысить производительность, улучшить качество продукции и снизить затраты на последующую обработку. Электродуговая резка — надежный способ для демонтажа и ремонта, газовая — универсальна и проста, а лазерная — самая точная и высокотехнологичная.

Развитие технологий резки продолжается: появляются новые типы лазеров, плазменные и гидроабразивные установки, внедряются системы искусственного интеллекта для управления процессом. Всё это делает резку металлов одной из самых динамично развивающихся областей производственной инженерии.