Содержание страницы

1. Газовая сварка, строение и разновидности сварочного пламени

Газовая сварка основана на плавлении металла за счет тепла, выделяющегося при сгорании какого-либо горючего газа в кислороде. Горение начинается с воспламенения смеси при определенной температуре, зависящей от условий процесса горения. Теплота сгорания газа поддерживает горение новых порций горючей смеси. Температура пламени определяет тепловые свойства процесса: чем выше температура горючей смеси, тем эффективнее нагрев и плавление. При газовой сварке, схема которой представлена на рис. 35, заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3. Мощность пламени регулируют сменой наконечников горелки.

Рис. 35. Газовая сварка: а – схема; б – фото процесса; 1 – заготовки; 2 – присадочный материал; 3 – газовая горелка; 4 – пламя

Нагрев заготовки осуществляется медленнее, чем при дуговой сварке, поэтому газовую сварку применяют для сварки: металла малой толщины (0,2–5 мм); легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для исправления дефектов в чугунных и бронзовых отливках.

В качестве горючих газов могут быть использованы ацетилен С2Н2, водород Н2, природный газ, его смеси, нефтегаз, пары бензина и керосина. Чаще всего применяют ацетилен, при горении его в технически чистом кислороде пламя имеет наиболее высокую температуру (3 150 °С) и выделяет наибольшее количество тепла (11 470 ккал/м3).

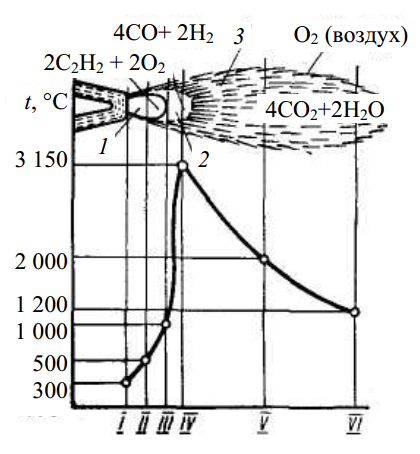

Строение, температура и влияние сварочного пламени (рис. 36) на расплавленный металл зависят от соотношения кислорода и ацетилена в горючей смеси. Горение ацетилена может быть представлено следующей реакцией, протекающей в две стадии:

С2Н2 + 2,5О2 = 2СО2 + Н2Опар.

В первой стадии в горелку подают один объем ацетилена и один объем кислорода:

(С2Н2 + О2 = 2СО + Н2).

Во второй стадии за счет кислорода окружающего воздуха протекает реакция:

2СО + Н2 + 1,5О2 = 2СО2 + Н2О.

Рис. 36. Схема строения нормального ацетилено-кислородного пламени и график распределения температуры по его оси: 1 – ядро пламени; 2 – восстановительная зона; 3 – окислительная зона

На рис. 36 показана схема строения нормального сварочного пламени, образующегося при горении ацетилена. Пламя состоит из трех зон: ядра 1, восстановительной зоны 2 и окислительной зоны 3. Ядро пламени имеет вид усеченного конуса с округленным концом. Эта часть пламени состоит из смеси кислорода и раскаленных продуктов разложения ацетилена и кислорода (самая яркая часть пламени).

В восстановительной зоне 2 происходит выделение тепла в основном за счет окисления раскаленных частиц углерода в окись углерода и образования Н2. Сварку в восстановительной зоне выполняют, располагая горелку так, чтобы ядро пламени находилось от металла на расстоянии 2–3 мм, где температура достигает 3 150 °С. Эта зона имеет характерное синеватое свечение. Находящиеся в восстановительной зоне продукты горения ацетилена СО и Н2 восстанавливают окислы, в том числе образующиеся при сварке окислы железа.

В окислительной зоне при избытке кислорода воздуха СО догорает в СО2, а Н2 — в Н2О(пар). Эта часть пламени имеет желтоватую окраску с красным оттенком. Газообразные продукты этой зоны обладают окислительной способностью, однако они препятствуют контакту расплавленного металла с воздухом.

В зависимости от соотношения кислорода и ацетилена в исходной горючей смеси различают три вида кислородно-ацетиленового пламени, оно может быть нормальным, окислительным и науглероживающим.

Нейтральное (нормальное восстановительное) пламя формируется при соотношении О2/С2Н2 = 1 : 1,1, применяется для сварки большинства металлов и сплавов.

Науглероживающее пламя получается при соотношении О2/С2Н ≤ 0,5, т. е. при избытке ацетилена. Ядро пламени при этом удлиняется по сравнению с ядром нормального пламени, а пламя теряет резкие очертания. Такое пламя применяют при сварке чугуна и наплавке быстрорежущих сталей и твердых сплавов.

Окислительное пламя формируется при соотношении О2/С2Н2 ≥ 1,5, т. е. при избытке кислорода. Пламя при этом приобретает голубоватый оттенок, размеры ядра пламени уменьшаются. Такое пламя применяют при сварке латуней, оно обладает максимальной температурой 3 400 °C.

2. Газы и оборудование для газовой сварки

Чистый ацетилен С2Н2 – газ без цвета и запаха, взрывоопасен. Технический ацетилен обладает резким, неприятным запахом, обусловленным наличием сернистого и фосфористого водорода. Хранение и транспортировка ацетилена осуществляются под давлением в баллонах.

Заменителями ацетилена могут быть метан (СН4), пропан (С3 Н8) и бутан (С4Н10), пропан-бутановая смесь, пары горючих жидкостей (бензина и керосина) и др. При использовании газов-заменителей для газокислородного пламени учитываются следующие свойства: низкая теплотворная способность, плотность, температура воспламенения и скорость горения

в смеси с кислородом, соотношение между кислородом и горючим газом в смеси, тепловая мощность пламени, температура пламени, условия и безопасность при получении, транспортировке и использовании. Максимальная температура пламени при использовании газов-заменителей 2 100–2 500 °С. Вследствие этого применение их ограничивается толщиной свариваемого металла (до 3 мм), при большей толщине трудно осуществить хороший прогрев свариваемого металла. Однако газы-заменители с успехом могут применяться для кислородной резки или других видов термической обработки (правка, поверхностная резка и др.).

Газообразный ацетилен можно получить из карбида кальция в генераторах. Карбид кальция производится сплавлением извести СаО и кокса в электрических печах по реакции

СаО +3С = СаС2 + СО – Q.

Получение ацетилена из карбида кальция происходит по реакции СаС2 + 2Н2О = С2Н2 + Са(ОН)2 + Q.

Ацетиленовые генераторы служат для получения газообразного ацетилена путем разложения карбида кальция водой. Генераторы подразделяют по давлению получаемого ацетилена, по производительности и способу установки. Генераторы подразделяются также по способу взаимодействия карбида кальция с водой.

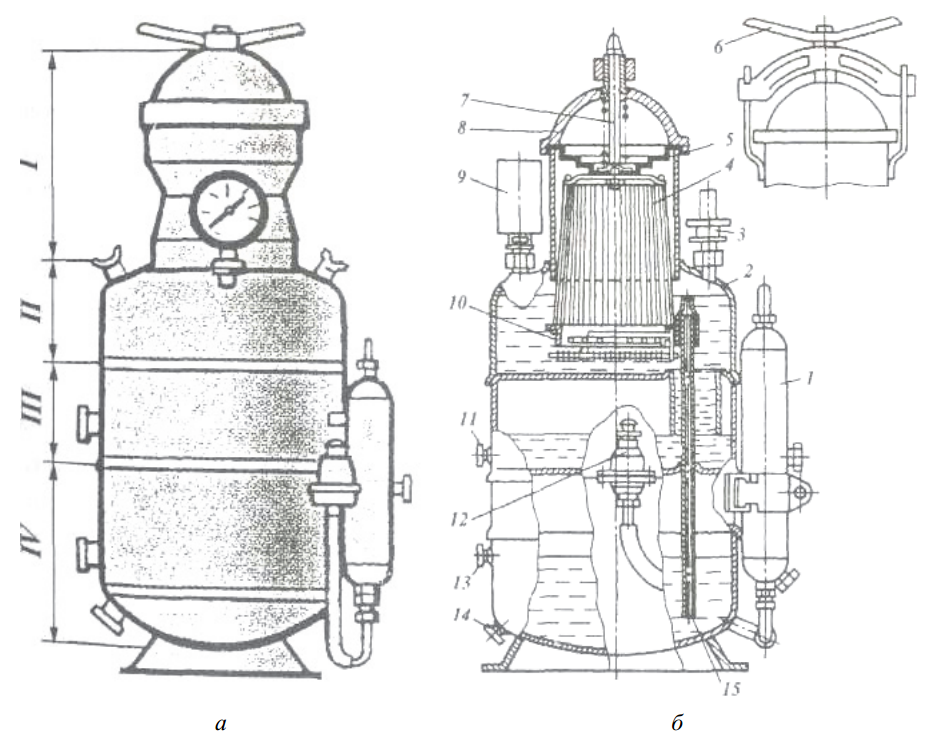

В качестве примера на рис. 37 показан передвижной ацетиленовый генератор АСП-1,25 контактного типа среднего давления прерывного действия, который работает по системе вытеснение воды ВВ в сочетании с системой погружение карбида ПК.

Корпус генератора 2 состоит из газообразователя и промывателя, соединенных переливной трубкой. В газообразователе карбид кальция разлагается, выделяя ацетилен, который охлаждается и очищается от извести в промывателе. Вода заливается в газообразователь через горловину. Затем по переливной трубке 15 переливается в промыватель, заполняя его до уровня пробки 13. Карбид кальция загружают в корзину 4 (рис. 37), устанавливают поддон 10 и крышку с мембранной на горловину. Уплотнение крышки 8 с горловиной обеспечивается винтом 6 с помощью мембраны 5.

Полученный ацетилен из газообразователя по переливной трубке 15 поступает в промыватель, где, проходя через слой воды, охлаждается и промывается. Из промывателя через вентиль 12 по шлангу ацетилен поступает через предохранительный затвор 1 на потребление.

Предохранительные затворы предназначены для предотвращения попадания пламени в ацетиленовый генератор при обратном ударе, а также воздуха из атмосферы и кислорода из горелки к источнику ацетилена.

Обратный удар – распространение пламени внутрь горелки навстречу потоку газовой смеси, когда скорость истечения смеси становится меньше скорости ее горения. Скорость истечения газов может уменьшиться из-за засорения мундштука горелки, снижения давления газа в генераторе, увеличения внешнего давления при сварке в ограниченных пространствах и т. п. Скорость горения возрастает с увеличением температуры газа, если перегревается мундштук горелки.

Рис. 37. Генератор АСП-1,25: а – общий вид; I – горловина; II – газообразователь; III – вытеснитель; IV – промыватель; б – генератор в разрезе; 1 – предохранительный затвор; 2 – корпус генератора; 3 – предохранительный клапан; 4 – корзина; 5 – мембрана; 6 – винт; 7 – рычаг; 8 – уплотнение крышки; 9 – монометр; 10 – поддон; 11 – контрольная пробка; 12 – вентиль; 13 – уровень пробки; 14 – труба; 15– переливная трубка

Предохранительные затворы делят на сухие и жидкостные. Большее распространение получили жидкостные (водяные) предохранительные затворы открытого типа (для генераторов низкого давления) и закрытого (для генераторов среднего давления).

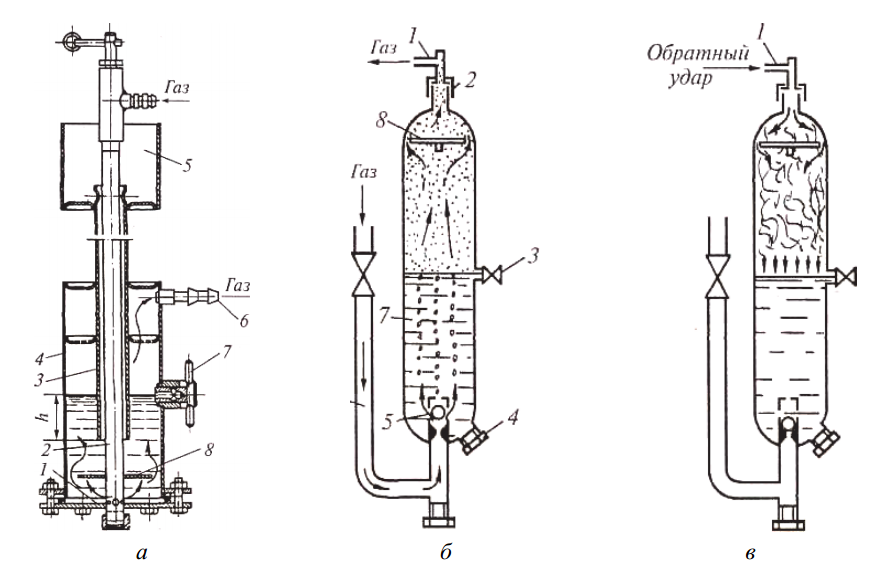

Схема работы водяного предохранительного затвора открытого типа представлена на рис. 38, а. Перед работой вода заливается в затвор через воронку 5 до уровня контрольного крана 7. По трубке 2 ацетилен проходит вниз, выходит в воду, где рассекается диском 8, проходит через слой воды и через ниппель 6 попадает в горелку. При обратном ударе пламя из ниппеля 6 попадает в газовое пространство затвора, давит на воду, которая прежде всего попадает в газоподводящую трубку 2 и предотвращает попадание ацетилена в затвор. Уровень воды в корпусе затвора понижается, и когда он становится ниже уровня предохранительной трубки 3, взрывная волна вместе с водой выбрасывается в воронку 5. Для надежной работы предохранительного затвора количество воды в корпусе должно быть определенным, поэтому положение контрольного крана относительно нижнего среза предохранительной трубки 3 также должно быть определенным, а уровень воды в затворе должен быть равным h. Днище 1 крепится к корпусу 4 затвора на винтах, что дает возможность обслуживания и чистки затвора.

Рис. 38. Схемы водяных предохранительных затворов: а – открытого типа: 1 – днище затвора; 2 – трубка; 3 – предохранительная трубка; 4 – корпус затвора; 5 – воронка; 6 – ниппель; 7 – контрольный кран; 8 – диск; б – нормальная работа затвора закрытого типа; в – обратный удар затвора закрытого типа; 1 – ниппель; 2 – штуцер; 3 – контрольный кран; 4 – штуцер; 5 – обратный клапан; 6 – трубка; 7 – корпус; 8 – рассеиватель

Работа предохранительного затвора закрытого типа представлена на рис. 38, б. Вода заливается в затвор через заливной штуцер 2 до уровня контрольного крана 3. При нормальной работе ацетилен проходит по трубке 6 через обратный клапан 5, приподнимая шарик, в корпус 7 и через ниппель 1 к газовой горелке.

При обратном ударе (рис. 38 а, в) взрывная волна давит на воду, обратный клапан закрывается и предотвращает поступление ацетилена в корпус затвора и попадание пламени в газоподводящую трубку 6. Слив воды из затвора производится через штуцер 4 (рис. 38, б).

После каждого обратного удара необходимо проверять уровень воды в затворе независимо от типа затвора и при необходимости восстанавливать его. При использовании газов-заменителей применяют только предохранительные затворы закрытого типа или специальные обратные клапаны.

Ацетилен для сварки поступает из генератора, в котором его получают, или из металлических баллонов.

Технический кислород (98,5–99,5 %) поступает к сварочным постам по трубопроводам под давлением 0,5-1,6 МПа или из баллонов голубого цвета под давлением до 15 МПа. Для понижения давления кислорода на выходе из баллона и поддержания давления постоянным при работе применяют газовые редукторы.

Баллоны для ацетилена заполняют пористой массой (активированный уголь, инфузорная земля и т. п.). Пористая масса, образуя мелкие капилляры, резко снижает взрывоопасность газа, так как исключает перегрев газа при повышении давления. Затем в баллон заливают 16 л ацетона, в котором растворяется нагнетаемый при пониженной температуре ацетилен. При повышении температуры растворимость ацетилена уменьшается, а давление его возрастает до 1,5 МПа. В таких условиях в 40-литровом баллоне содержится большое количество газообразного ацетилена, около 5 500 л. Ацетиленовые баллоны окрашиваются в белый цвет и имеют надпись красной краской «Ацетилен».

Редукторы служат для понижения давления газа, находящегося в баллоне или поступающего из газопровода, до рабочего давления и поддержания постоянным расхода и давления газа во время работы.

Из редукторов баллонов кислород и горючий газ раздельно поступают в сварочную горелку, которая предназначена для правильного смешения кислорода с горючим газом, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности.

Редукторы для сжатых газов позволяют устанавливать рабочее давление для кислорода – от 0,1 до 1,5 МПа и ацетилена – от 0,02 до 0,15 МПа. Кислородные и ацетиленовые редукторы сходны по конструкции и отличаются только способом крепления к баллону: кислородные навинчиваются, ацетиленовые крепятся с помощью хомута. Окраска редуктора должна соответствовать цвету баллона.

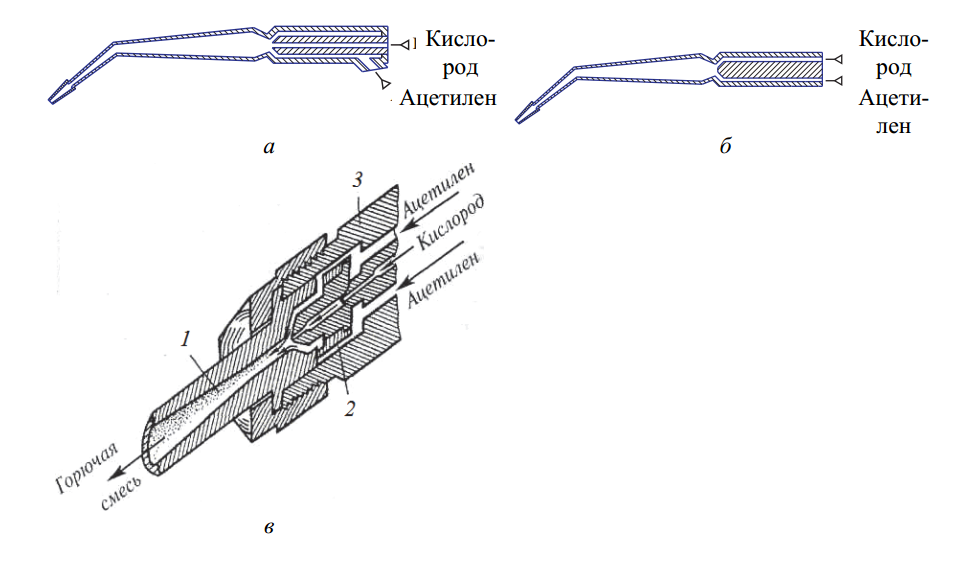

Сварочные горелки – это устройства для получения пламени необходимых тепловой мощности, размеров и формы (рис. 39). По способу подачи горючего газа в смесительную камеру горелки бывают инжекторные (рис. 39, а) – для ацетилена низкого и среднего давления 0,001–0,04 МПа и безынжекторные, работающие при давлении ацетилена 0,04–0,1 МПа и кислорода до 0,5 МПа (рис. 39, б).

Рис. 39. Газовые горелки, схемы: а – инжекторная; б – безынжекторная; в – разрез инжекторного устройства; 1 – смесительная камера; 2 – инжектор; 3 – корпус горелки

Инжектор 2 в инжекторной горелке (рис. 39, в) представляет собой деталь с центральным каналом малого сечения (0,18–1,2 мм в зависимости от номера наконечника) – для кислорода и периферийными каналами – для ацетилена. Кислород к инжектору поступает через вентиль по шлангу под рабочим давлением 0,1–0,5 МПа. Вытекая с большой скоростью из инжектора в смесительную камеру, струя кислорода создает разрежение, обеспечивающее подсос ацетилена.

Ацетилен под низким давлением (0,001–0,05 МПа) поступает по шлангу. Благодаря перепаду давления между смесительной камерой и подводящими каналами ацетилена он интенсивно засасывается в смесительную камеру 1 даже при изначально низком давлении (рис. 39, в), где смешивается с кислородом. Полученная горючая смесь поступает в мундштук. По выходе из него смесь поджигают, образуя сварочное пламя.

Разрежение в смесительной камере достигается из-за высокой скорости кислородной струи (около 300 м/с). Важную роль в работе горелки играют положение инжектора и соотношение диаметров каналов смесительной камеры и инжектора.

При зажигании горелки сначала на четверть оборота открывают вентиль кислорода, затем открывают вентиль ацетилена и поджигают выходящую из наконечника газовую смесь.

Применение флюсов необходимо для сварки легированных сталей, чугуна, цветных металлов и их сплавов из-за образования при высокой температуре окисных пленок, которые препятствуют надежному сплавлению основного и присадочного материалов. В зависимости от того, какой окисел образуется в сварочной ванне, применяют основные или кислые флюсы.

Процесс газовой сварки можно проводить как с введением в сварочную ванну присадочной проволоки или стержня, так и без них – при сварке в торец или встык с отбортовкой кромок. При сварке с присадочной проволокой механические свойства шва определяются в основном ее химическим составом при условии хорошей защиты сварочной ванны средней зоной пламени.

В качестве присадочной проволоки при сварке сталей используют проволоку, применяемую для изготовления сварочных электродов при дуговой сварке. Присадочная проволока должна иметь близкий химический состав с основным металлом.

Типы соединений. Наиболее рациональными являются стыковые соединения. Нахлесточные и тавровые применяются редко в связи с большой трудоемкостью их выполнения, больших остаточных напряжений и деформаций из-за значительного нагрева металла.

При сварке стали толщиной до 2 мм применяют соединение встык без зазора либо с отбортовкой. В этом случае сварку выполняют без присадочного металла.

При толщине от 2 до 5 мм сварку ведут без скоса кромок, но с зазором 2–3 мм для обеспечения хорошего проплавления. С увеличением толщины до 16 мм применяют V-образную разделку кромок с углом раскрытия 50–55°, при толщине более 15 мм используют Хили U-образную двустороннюю разделку кромок. Однако газовая сварка металла толщиной свыше 15 мм непроизводительна и не обеспечивает высокого качества сварных соединений, поэтому применяется крайне редко.

Тонкие металлические заготовки толщиной до 2 мм соединяют встык без разделки кромок и зазора или с отбортовкой кромок без применения присадочного металла. Металл толщиной 2–5 мм можно соединять встык без разделки кромок, оставляя зазор между свариваемыми элементами

При сварке металла толщиной свыше 5 мм наиболее желательно стыковое соединение, выполняемое в зависимости от толщины металла с одноили двусторонней разделкой кромок.

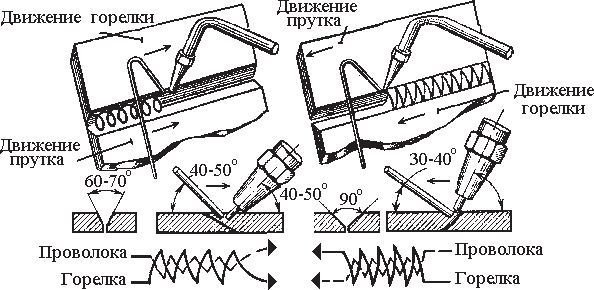

Способы сварки. В зависимости от расположения горелки и присадочного прутка относительно сварного шва различают два способа сварки – правый и левый (рис. 40, а, б).

При правом способе сварки присадочный пруток находится между наконечником горелки и швом. Пламя направлено на наплавленный металл, что способствует качественному формированию шва, увеличивает производительность, уменьшает расход ацетилена, но при малых толщинах может привести к прожогу металла (ГОСТ Р. ИСО 857-1–2009).

а б

Рис. 40. Способы выполнения газовой сварки: а – правый; б – левый

Эффективность нагрева металла при правом способе сварки выше, чем при левом, поэтому правый способ применяют при сварке металла толщиной свыше 6 мм. Качество сварки при правом способе выше, чем при левом, поскольку обеспечивается лучшая защита сварного шва от действия атмосферного воздуха. В процессе газовой сварки мундштук горелки совершает одновременно два движения – поступательное по оси сварного шва и поперечно-колебательное. Присадочная проволока совершает те же движения, что и горелка, только в обратном направлении (рис. 40, а). Относительные перемещения прутка и горелки способствуют равномерному прогреву кромок, лучшему формированию сварного шва, а также выводу окислов и газов из сварочной ванны.

При левом способе сварки пламя направлено на основной металл, а присадочный пруток располагается спереди горелки и шва (рис. 40, б). Для более равномерного нагрева кромок и лучшего перемешивания металла сварочной ванны производятся зигзагообразные движения наконечника и конца присадочного прутка.

При данном способе нагрев в зоне сварки небольшой, так как пламя находится впереди шва и «скользит» по поверхности металла, поэтому этот способ применяют при сварке металла толщиной до 5 мм.

Режимы газовой сварки определяются мощностью пламени, углом наклона мундштука и диаметром сварочной проволоки. Мощность пламени определяется часовым расходом горючего газа (ацетилена).

Существенное влияние на эффективность нагрева оказывает угол наклона мундштука к поверхности свариваемого металла. Чем больше угол, тем эффективнее нагревается металл (рис. 40).

Диаметр присадочной проволоки выбирается при правом способе сварки равным половине толщины свариваемого металла, для левого способа – на 1 мм больше.

Подготовка изделия перед выполнением газовой сварки требует, чтобы кромки свариваемого изделия и прилегающая к ним зона (на ширину 5–15 мм в зависимости от толщины металла) были тщательно зачищены до металлического блеска от окалины, ржавчины, краски, масла и других загрязнений. Очищать свариваемые кромки от окалины, краски и масла можно непосредственно пламенем сварочной горелки. После незначительного нагрева пламенем поверхность изделия зачищают проволочной щет- кой. Перед сваркой детали соединяют друг с другом прихватками для того, чтобы в течение всего процесса сварки положение этих деталей и зазор между ними оставались постоянными.

Параметрами режима сварки являются угол наклона горелки, мощность пламени и диаметр присадочной проволоки. Угол наклона мундштука горелки к поверхности металла зависит в основном от толщины свариваемых листов и теплофизических свойств металла (рис. 40, а, б). Чем больше толщина металла, тем больше угол наклона мундштука горелки. Мощность пламени зависит от толщины металла и его теплофизических свойств. При увеличении толщины металла, его температуры плавления и теплопроводности, необходимо увеличивать для сварки мощность пламени.