Содержание страницы

Одним из первых ученых, познакомившихся с явлением электрической дуги, в 1802 г. был профессор В. В. Петров. Первое практическое применение электрической дуги для целей сварки принадлежит русскому инженеру, изобретателю Н. Н. Бенардосу. Он в 1882 г. предложил способ соединения металлических частей с помощью электрической дуги, горящей между неплавящимся угольным электродом и свариваемым изделием. Русский инженер Н. Г. Славянов усовершенствовал процесс сварки, предложенный Н. Н. Бенардосом, заменив в 1888 г. неплавящийся угольный электрод плавящимся, металлическим.

Усовершенствование этих способов дуговой сварки шло по двум направлениям: изысканию средств защиты и металлургической обработки металла сварочной ванны и автоматизации процесса. В итоге были созданы покрытые электроды, а позднее – способ дуговой сварки под слоем гранулированного флюса.

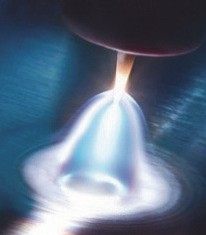

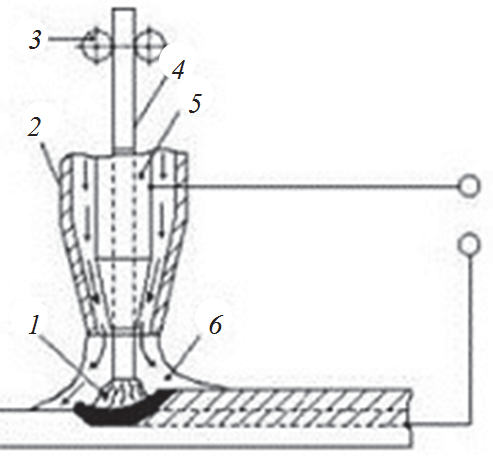

Н. Н. Бенардос впервые применил защиту сварочной ванны газом и изготовил для этого горелку (рис. 2), положив начало развитию дуговой сварки в защитных газах. В 1940 г. советский ученый Е. О. Патон начал применять автоматическую сварку металлов под слоем флюса. Наша страна является родиной многих других открытий в области сварочного производства.

Рис. 2. Горелка Н. Н. Бенардоса для сварки угольной дугой в атмосфере защитных газов

Электрическая дуговая сварка в настоящее время – важнейший промышленный вид сварки плавлением, занимает по числу действующих установок, занятых рабочих и стоимости выпускаемой продукции первое место среди других способов сварки.

1. Электрическая дуга и ее свойства

Электрическая дуга является источником теплоты и горит между электродами, одним из которых часто является заготовка.

Электрическая дуга – одна из форм электрического разряда в ионизированном газе.

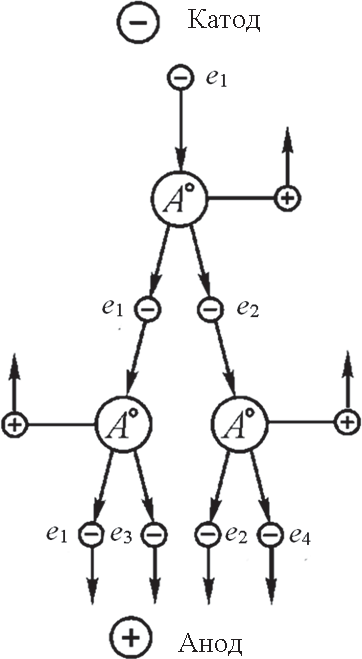

Устойчивый разряд образуется в газовой среде между электродами, если в этой среде имеются заряженные частицы – электроны и ионы. В обычных условиях газы являются изоляторами, поскольку атомы газов электрически нейтральны. Заряженные частицы в дуговом промежутке возникают за счет процесса ионизации, при котором атомы расщепляются на положительно заряженные ионы (+) и отрицательно заряженные электроны (–), е2, е3 (рис. 3) и т.д. Они обеспечивают перенос зарядов при своем движении к электродам и протекание электрического тока через дуговой промежуток.

Зажечь дугу можно кратковременным касанием заготовки сварочным электродом, подключенным к источнику тока.

В момент короткого замыкания при соприкосновении электрода и заготовки по цепи, в которую они входят, протекает электрический ток, нагревающий торец электрода. Процесс ионизации ускоренно развивается при отводе электродов после их соприкосновения. После отвода электрода от его нагретой поверхности (рис. 3) начинается эмиссия электронов (е1), они отрываются и за счет своей кинетической энергии преодолевают силы электростатического притяжения. Под действием электрического поля – разности потенциалов, созданной источником питания между электродами, электроны устремляются к аноду. Электрическое поле сообщает электронам скорости 1,5–2 км/с. Летящие с такой скоростью электроны, благодаря большой кинетической энергии, сталкиваются с молекулами газов А°, ионизируя их. В результате вместо одной заряженной частицы е1 получаются три заряженные частицы е2, е3, е4, которые движутся в электрическом поле, что примерно представлено на рис. 3.

Электрическую дугу можно питать постоянным или переменным током. Дуга постоянного тока более устойчива. При питании дуги переменным током промышленной частоты полярность на электродах меняется 100 раз в секунду. Столько же раз дуга гаснет и возбуждается снова. Для большей устойчивости дуги переменного тока в дуговой промежуток вводят легкоионизируемые элементы.

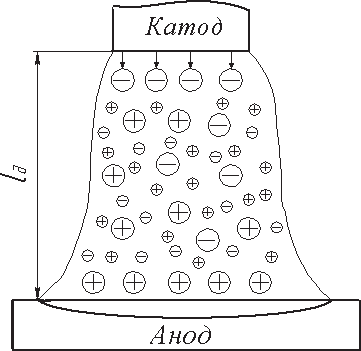

Электрический разряд не является однородным по длине дуги. В дуговом разряде различают три зоны: катодную, примыкающую к отрицательно заряженному электроду – катоду; анодную, примыкающую к положительно заряженному электроду – аноду; столб дуги, расположенный между катодной и анодной зонами (рис. 4).

Протяженность катодной и анодной зон мала и составляет 10–7–10–5 м, однако в этих зонах наблюдается значительное падение напряжения, вызванное образованием около электродов пространственных зарядов за счет скопления заряженных частиц. Значения катодного UK и анодного UА падений напряжения не зависят от длины дуги (столба дуги).

Длина дуги оказывает влияние на падение напряжения только в столбе дуги UС.Д. Общее напряжение сварочной дуги складывается из суммы падений напряжения в отдельных областях дуги:

UD = UK +UА + UC.Д.

Температура в дуге также распределена неравномерно. Сопротивление электрической дуги больше, чем сопротивление электродов, поэтому большая часть тепловой энергии при прохождении электрического тока выделяется в плазму электрической дуги. Температура в столбе дуги 6 000–7 000 °С, это выше, чем в катодной и анодной зонах. Для дуги, горящей в парах железа, температура катодной и анодной зон составляет 2 400–2 600 °С.

Рис. 3. Процесс ионизации дугового промежутка

Рис. 4. Схема электрической дуги при питании постоянным током прямой полярности

Для газового разряда сопротивление не является постоянным, так как количество заряженных частиц зависит от интенсивности ионизации, в частности от силы тока. Поэтому электрическая дуга не подчиняется закону Ома.

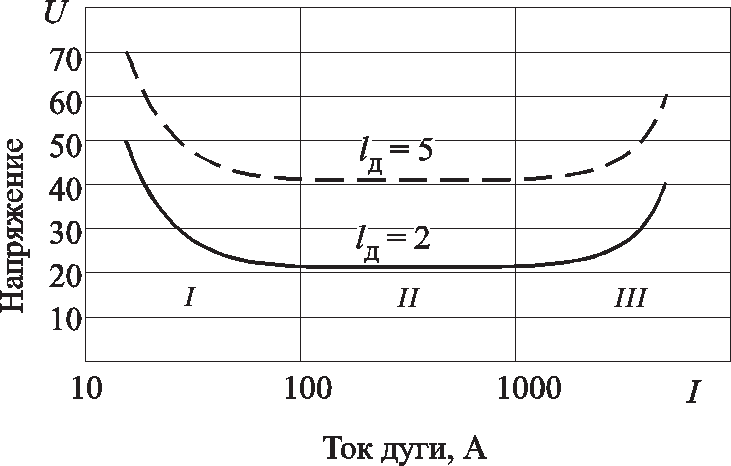

Зависимость напряжения на электродах от силы протекающего через дугу тока носит название статической характеристики дуги. Графическое изображение такой зависимости, полученной для постоянной длины дуги, показано на рис. 5. Форма кривой является характерной для всех сварочных дуг. Эта кривая – вольт-амперная характеристика дуги, представляющая собой зависимость между ее напряжением и током в состоянии устойчивого горения.

Рис. 5. Вольт-амперная характеристика сварочной дуги в зависимости от ее длины

Кривая состоит из трех областей: I – падающей; II – жесткой; III – возрастающей.

Она показывает, что при малых силах тока (область I) с увеличением силы тока быстро растет число заряженных частиц, поэтому электрическое сопротивление уменьшается и снижается напряжение, необходимое для поддержания дуги. При дальнейшем увеличении силы тока (область II) столб дуги начинает сжиматься, что приводит к меньшей скорости роста числа III заряженных частиц, характеристика становится жесткой, а в области характеристика становится возрастающей. Таким образом, форма статической характеристики дуги зависит от процессов, протекающих в дуге при изменении силы тока. Положение кривой в координатах «сила тока – напряжение» зависит от длины дуги. Более длинной дуге соответствует кривая, расположенная выше. Иначе говоря, существует семейство статических характеристик, каждая из которых соответствует определенной длине дуги (рис. 5).

Широко применяется дуга с жесткой и возрастающей характеристиками. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение.

Для дуги с жесткой характеристикой напряжение

Uд = α + βlд,

где α, β — опытные коэффициенты.

Из приведенной на рис. 5 зависимости следует, что для сохранения напряжения дуги постоянным длина дуги не должна изменяться.

2. Источники сварочного тока

Характеристикой источников тока для питания сварочной дуги являются специальные внешние вольт-амперные характеристики, которые показывают зависимость напряжения на выходных клеммах источника от тока в сварочной цепи.

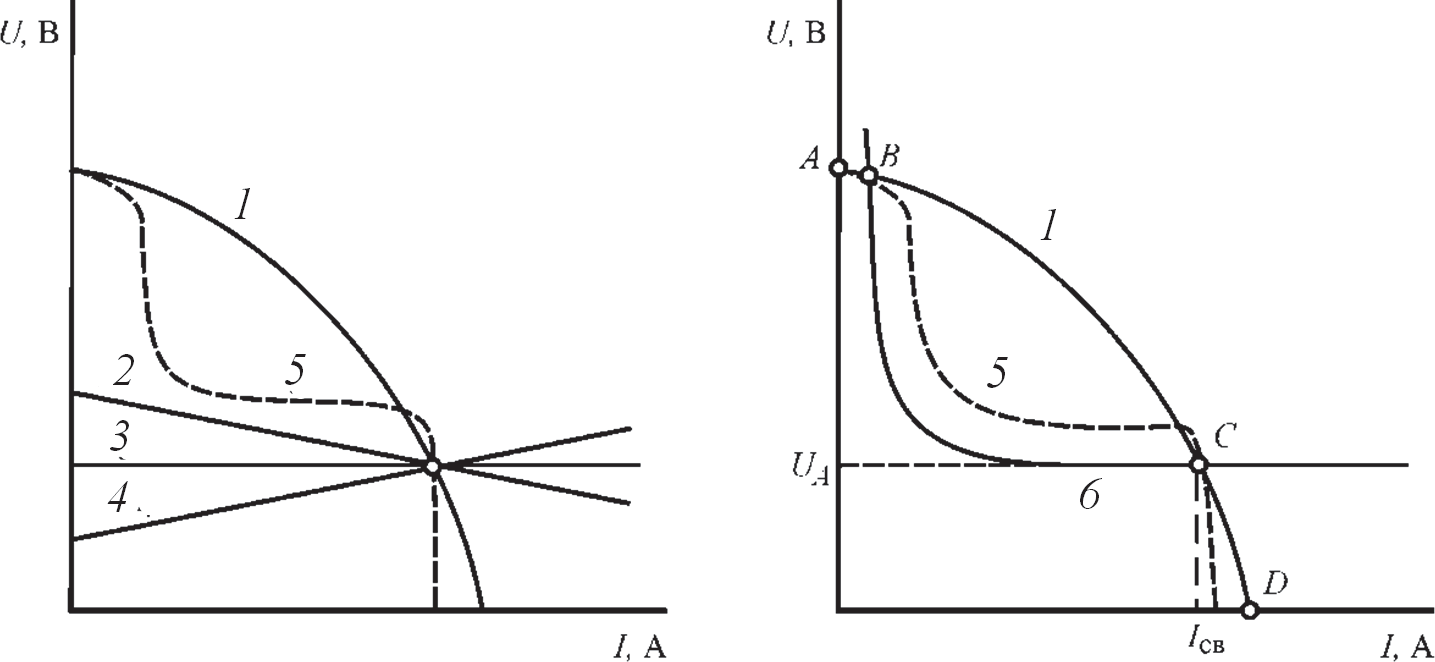

Внешние вольт-амперные характеристики источников тока разделяются на падающие 1, пологопадающие 2, жесткие 3, возрастающие 4 и идеализированные 5 (рис. 6, а).

Для питания дуги в области II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой. Режим горения дуги определяется точками В и С пересечения характеристик дуги 6 и источника тока 1 (рис. 6, б).

а б

Рис. 6. Внешние характеристики: а – источников сварочного тока: 1 – падающая; 2 – пологопадающая; 3 – жесткая; 4 – возрастающая; 5 – идеализированная; б – соотношение характеристик дуги 6 и падающей характеристики источника тока 1 при сварке

Точка В соответствует режиму неустойчивого горения дуги, точка С – режиму устойчивого горения дуги, точка А – режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута. При режиме холостого хода напряжение – 60–80 В.

Точка D соответствует режиму короткого замыкания при зажигании дуги. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током. Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги. Величина тока короткого замыкания при сварке ограничивается, чтобы источник сварочного тока не вышел из строя из-за перегрева токопроводящих частей. Также источник сварочного тока должен иметь устройство для плавного регулирования сварочного тока, обладать хорошими динамическими свойствами, т. е. обеспечивать быстрое восстановление режима после коротких замыканий и устойчиво работать на заданном режиме. Наилучшим образом приведенным требованиям удовлетворял бы источник тока с идеализированной внешней характеристикой 5 (рис. 6, б). Для устойчивого горения дуги на участке III с возрастающей характеристикой применяют источники сварочного тока с жесткой и возрастающей внешней характеристикой. Они необходимы при сварке в защитных газах плавящимся электродом и автоматической сварке под флюсом током повышенной плотности.

К источникам тока для питания сварочной дуги относятся источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

Сварочные трансформаторы преобразуют сетевое напряжение (220 или 380 В) в пониженное, необходимое для сварки. Они проще и надежнее в эксплуатации, долговечнее, у них выше КПД.

Как уже отмечалось, устойчивость дуги при использовании постоянного тока значительно выше, чем при применении переменного тока. При постоянном токе повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях. Последнее, вследствие более высокой температуры на аноде, позволяет проводить сварку электродами с тугоплавкими покрытиями и флюсами. Выбор источника питания дуги определяется конкретными условиями производства. В современной сварочной технике применяют разные системы сварочных трансформаторов.

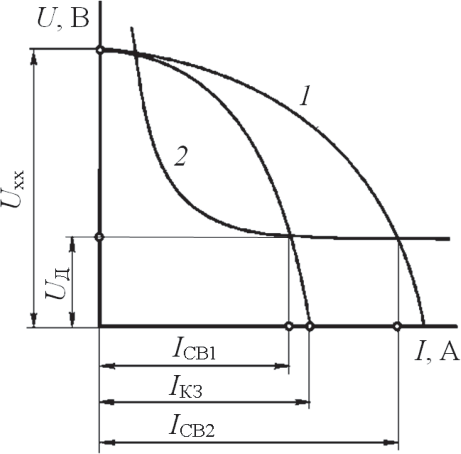

Трансформатор с отдельной дроссельной катушкой. Падающая вольт-амперная характеристика этого трансформатора (рис. 7, а, кривая 1) обеспечивается последовательным включением индуктивного сопротивления дросселя.

Понижающий трансформатор (рис. 7, б) состоит из магнитопровода 3 (сердечника), первичной 1 и вторичной 2 обмоток. Он снижает напряжение сети 220 или 380 В до напряжения холостого хода 60–80 В. Дроссель 5 предназначен для получения падающей внешней характеристики и регулирования величины сварочного тока. При прохождении переменного тока через обмотку дросселя 5, установленную на магнитопроводе 4 и представляющую собой катушку с большим индуктивным сопротивлением, в ней возбуждается ЭДС самоиндукции, направленная противоположно основному напряжению. Причем чем выше величина сварочного тока, тем больше падает напряжение на дросселе и уменьшается величина напряжения на дуге. Этим обеспечивают получение падающей внешней характеристики сварочного трансформатора (рис. 7, а).

а б

Рис. 7. Сварочный трансформатор с отдельной дроссельной катушкой: а – внешние характеристики трансформатора (1) и сварочной дуги (2); б – схема: 1 – первичная обмотка; 2 – вторичная обмотка; 3 – магнитопровод (сердечник); 4 – магнитопровод; 5 – обмотка дросселя; 6 – рукоятка

Регулирование сварочного тока производится изменением воздушного зазора δ в дроссельной катушке с помощью рукоятки 6. Увеличение зазора приводит к увеличению сварочного тока Iсв2 и уменьшению кривизны падающей вольт-амперной характеристики источника питания сварочной дуги. Уменьшение зазора соответствует уменьшению сварочного тока Iсв1 и увеличению кривизны вольт-амперной характеристики (рис. 7, а).

Устойчивость горения дуги достигается сдвигом во времени между нулевыми значениями напряжения и тока на обмотке дросселя. Плавное регулирование величины сварочного тока обеспечивают изменением воздушного зазора рукояткой 6 в сердечнике дросселя. С увеличением зазора индуктивное сопротивление дросселя уменьшается, а сварочный ток увеличивается от Iсв1 до Iсв2, при уменьшении зазора – наоборот (рис. 7, а).

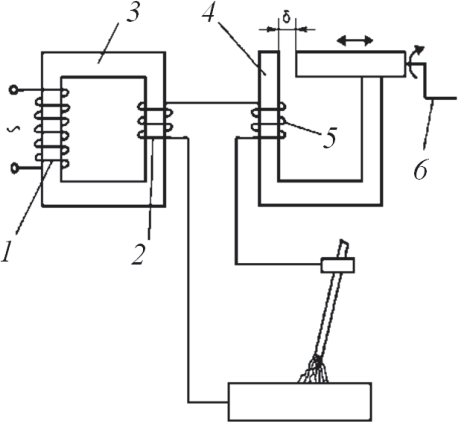

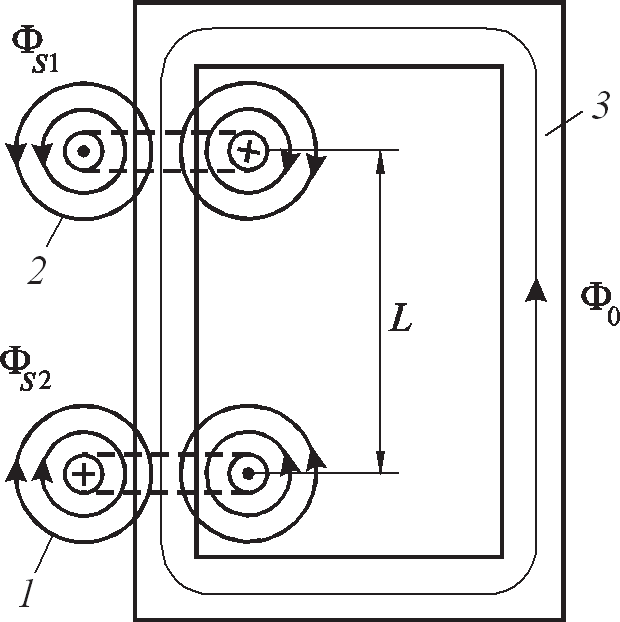

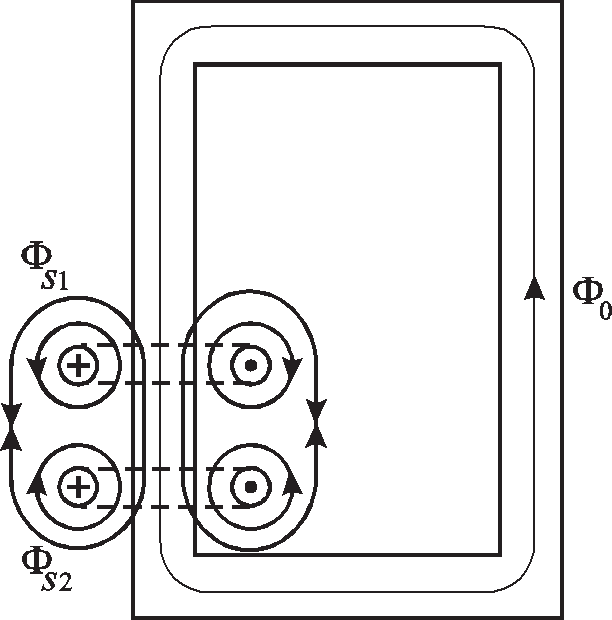

Трансформатор с увеличенным магнитным рассеянием и подвижной вторичной обмоткой (рис. 8). При его работе основной магнитный поток Ф0, создаваемый первичной 1 и вторичной 2 обмотками, замыкается через магнитопровод 3. Часть магнитного потока ответвляется и замыкается вокруг обмоток через воздушное пространство, образуя потоки рассеяния ФS1 и ФS2, которые индуктируют в обмотках ЭДС, противоположную основному напряжению. С увеличением сварочного тока увеличиваются потоки рассеяния и, следовательно, возрастает индуктивное сопротивление вторичной обмотки, что создает падающую внешнюю характеристику.

Для обеспечения плавного регулирования сварочного тока изменяют расстояние между обмотками трансформатора. При сближении обмоток частично уничтожаются противоположно (рис. 8, б) направленные потоки рассеяния ФS1 и ФS2, что уменьшает индуктивное сопротивление вторичной обмотки и увеличивает сварной ток. Минимальный сварочный ток соответствует наибольшему расстоянию между обмотками и максимальному потоку рассеяния.

Сварочные генераторы являются электрическими машинами постоянного тока и в зависимости от конструктивных особенностей могут иметь падающие, жесткие, пологопадающие и комбинированные внешние характеристики. Наиболее распространены генераторы с падающими внешними характеристиками.

а б

Рис. 8. Трансформатор с увеличенным магнитным рассеянием (а) и подвижной вторичной обмоткой (б); 1, 2 – первичная и вторичная обмотки; 3 – магнитопровод; Ф0 – основной магнитный поток; ФS1 и ФS2– потоки рассеяния

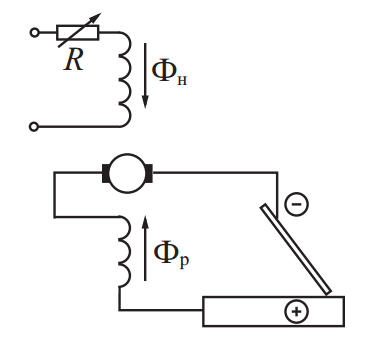

Рассмотрим схему и принцип работы генератора с независимым возбуждением и последовательной размагничивающей обмоткой (рис. 9). В генераторе имеются две обмотки возбуждения – независимая, создающая намагничивающий поток Фн, и последовательная размагничивающая, создающая размагничивающий поток Фр. Магнитным потоком Фн индуктируется ЭДС генератора. При нагрузке (сварке) сварочный ток проходит через размагничивающую обмотку, включенную так, что ее магнитный поток Фр направлен против магнитного потока Фн обмотки независимого возбуждения. С увеличением тока в сварочной цепи возрастает размагничивающее действие последовательной обмотки Фр и напряжение генератора становится меньше, так как ЭДС, индуктируемая в обмотке якоря генератора, зависит от общего магнитного потока Ф0 генератора (Ф0 = Фн – Фр). Этим и обеспечивается падающая внешняя характеристика генератора.

Плавное регулирование тока осуществляется реостатом R в цепи намагничивающей обмотки (рис. 9).

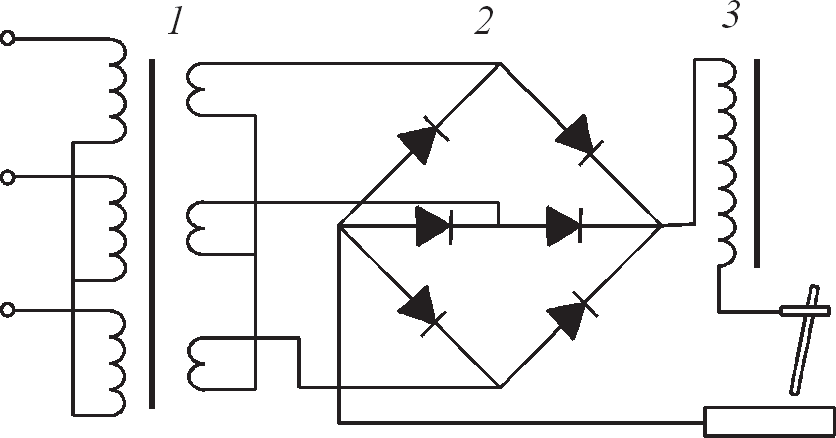

Сварочные выпрямители – устройства, преобразующие с помощью полупроводниковых элементов (вентилей) переменный ток в постоянный. Они предназначены для питания сварочной дуги и состоят (рис. 10) из трехфазного понижающего трансформатора 1, блока селеновых или кремниевых выпрямителей 2 и дросселя 3. Выпрямители соединены в трехфазную мостовую схему выпрямления, обеспечивающую постоянство выпрямленого напряжения.

Рис. 9. Схема сварочного генератора с независимым возбуждением и последовательной размагничивающей обмоткой: Фн – намагничивающий поток; Фр – размагничивающий поток

Рис. 10. Схема трехфазного выпрямителя: 1 – понижающий трансформатор; 2 – блок селеновых или кремниевых выпрямителей; 3 – дроссель

Дроссель предназначен для получения падающей внешней характеристики. По сравнению с генераторами преимущества выпрямителей: высокая стабильность горения дуги; более высокие динамические характеристики, более высокий КПД, меньшие потери при холостом ходе и более высокие пределы регулирования сварочного тока; простота и надежность в эксплуатации, при работе бесшумны.

3. Виды электродуговой сварки

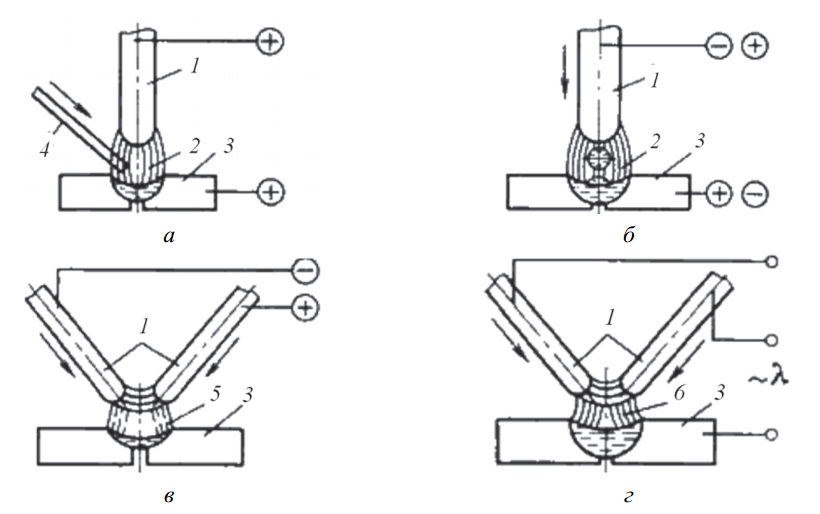

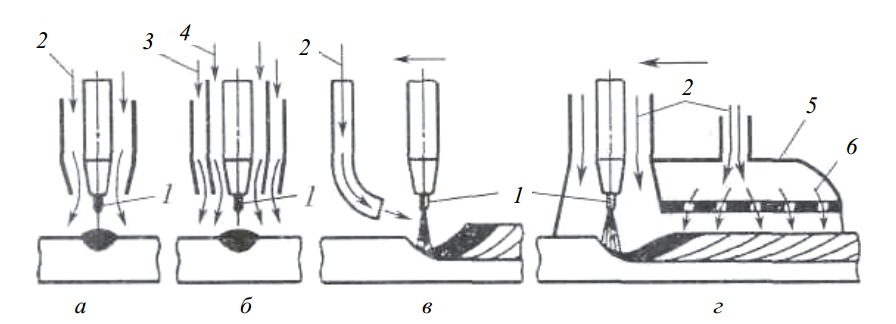

В зависимости от материала и количества электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие схемы дуговой сварки:

- сварка неплавящимся электродом (рис. 11, а) – угольным (способ Бенардоса) или вольфрамовым. Соединение осуществляется либо путем расплавления только одного основного металла 3, либо с применением присадочного металла;

- сварка плавящимся электродом по способу Славянова (рис. 11, б). Электрод 1 подается в сварочную ванну жидким металлом;

- сварка дугой косвенного действия (рис. 11, в). Дуга горит между двумя плавящимися или неплавящимися электродами 1, основной металл 3 нагревается и плавится теплом, излучаемым столбом дуги;

- сварка трехфазной дугой (рис. 11, г). Два электрода 1 и заготовка 3 подключены к разным фазам трехфазного тока; дуга возникает между электродами, а также между каждым электродом и основным металлом.

Рис. 11. Схемы электродуговой сварки: а – неплавящимся электродом (способ Бенардоса); б – плавящимся электродом (способ Славянова); в – сварка дугой косвенного действия; г – сварка трехфазной дугой; 1 – электрод; 2 – дуга; 3 – основной металл; 4 – присадочный пруток; 5 – дуга косвенного действия; 6 – трехфазная дуга

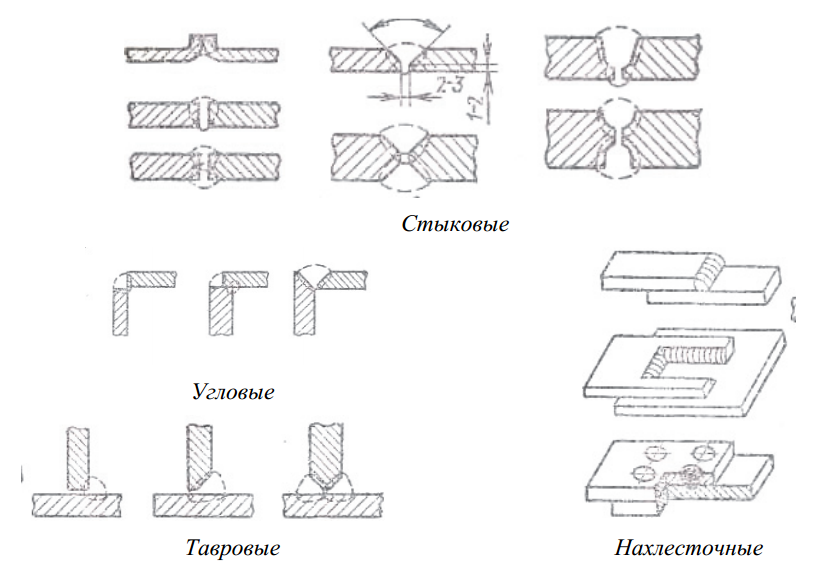

Характеристика сварных соединений. Взаимное расположение соединяемых элементов определяет тип сварного соединения. Различают соединения: стыковые, угловые, тавровые и нахлесточные (рис. 12). Стыковые соединения выполняются стыковыми швами, а угловые, тавровые и нахлесточные соединения – угловыми швами.

Сварные швы могут быть односторонними и двусторонними. Они могут выполняться за один проход или за несколько проходов. В последнем случае образуются многослойные швы.

Рис. 12. Типы сварных соединений

Сварное соединение должно быть таким же прочным, как и основной металл, и не уступать ему при всех видах нагрузок (статических, ударных, вибрационных). Одним из обязательных условий получения равнопрочного соединения является полный провар стыка по всему сечению.

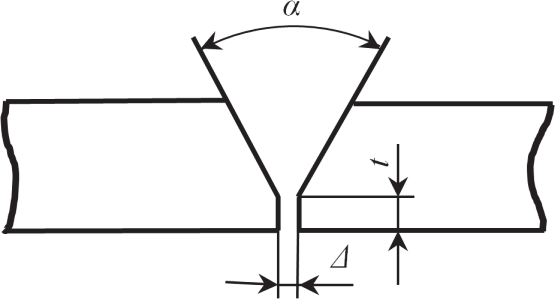

Поскольку электрическая дуга может проплавить металл только на определенную глубину, во избежание непроваров при сварке толстых заготовок на свариваемых кромках делают скос. Собранные под сварку кромки образуют канавку, обеспечивающую доступ к нижней части стыка и надежный провар корня шва. Последующими проходами заполняют наплавленным металлом пространство между разделанными кромками. Подготовку кромок характеризует (рис. 14) угол разделки , зазор в стыке и величина притупления t. Разделка кромок с одной стороны называется V-образной, с двух сторон – Х-образной.

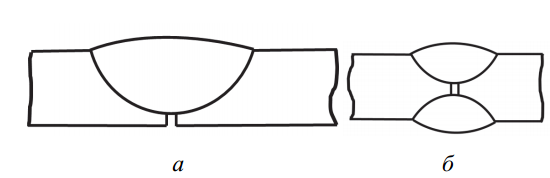

При односторонней сварке не должно быть непроваров в корне шва (рис. 13, а), при двусторонней сварке обязательно перекрытие швов во избежание внутренних непроваров (рис. 13, б).

Классификация способов дуговой сварки осуществляется по следующим техническим признакам:

- по степени автоматизации процесса: ручная, полуавтоматическая, автоматическая;

- роду тока: сварка на переменном или постоянном токе; при постоянном токе сварка разделяется по полярности на прямую и обратную;

- виду электрода: плавящемуся и неплавящемуся;

- способу защиты сварной ванны: в защитном газе, под флюсом, на открытом воздухе. Сварка в защитном газе классифицируется также по типу газа, используемого для защиты.

Все способы электродуговой сварки предусматривают защиту расплавленного металла сварочной ванны от контакта с воздухом.

Рис. 13. Непровары в сварных соединениях:

а – наружный непровар; б – внутренний непровар

Рис. 14. V-образная разделка кромок под сварку: α – угол раскрытия кромок; Δ – зазор в стыке; t – притупление

При ручной дуговой сварке электродами с защитно-легирующим покрытием создается газовая и шлаковая защита металла. Газ, образующийся из покрытия при горении дуги, образует защитную газовую атмосферу, оттесняет воздух от плавильного пространства. Образующийся из покрытия электрода жидкий шлак создает на поверхности металлической сварочной ванны защитную пленку, препятствующую контакту металла с воздухом. Капли электродного металла также покрыты жидкой шлаковой оболочкой.

При дуговой сварке под флюсом сварочная дуга и ванна изолированы от окружающей среды слоем флюса значительной толщины и оболочкой шлака, образующегося при плавлении флюса. Сварочная дуга горит в газовом пузыре. При сварке под флюсом защита металла более надежная, чем при ручной сварке электродами с покрытием. Это позволяет получать соединения более высокого качества.

Дуговая сварка в защитных газах характеризуется созданием защитной среды потоком газа, который подают из сопла горелки. Сварку в защитных газах можно выполнять ручными горелками плавящимся или неплавящимся

электродами, а также сварочными автоматами, в которых предусмотрена механизированная подача плавящегося электрода и перемещение сварочной дуги вдоль стыка свариваемых кромок.

4. Ручная электродуговая сварка

Ручная электродуговая сварка (РЭДС) металлическими электродами с покрытием является одним из самых распространенных способов сварки. Ее широко применяют для соединения заготовок малых и средних толщин (до 30 мм) короткими швами.

а б

Рис. 15. Ручная электродуговая сварка (а); строение сварочного электрода (б), где 1 – электродной стержень; 2 – покрытие; в – электроды в

Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизации способов сварки (рис. 15, а). Существенными недостатками ручной дуговой сварки металлическим электродом являются: малая производительность процесса; зависимость качества сварного шва от практических навыков сварщика; непосредственный контакт человека с экологически неблагоприятной средой.

Электроды представляют собой металлический стержень с нанесенным на него покрытием (рис. 15, б, в). Длина электродов в зависимости от диаметра стержня может составлять 250–450 мм.

Свойства электрода определяются химическим составом электродного стержня и покрытия. Химический состав электродной стальной проволоки, из которой изготовляют электродные стержни, выбирают в соответствии с химическим составом и свойствами металла свариваемого изделия. В зависимости от химического состава стальную проволоку разделяют на низкоуглеродистую, легированную и высоколегированную. Ее диаметр от 0,3 до 12 мм. Обозначение марок электродной проволоки состоит из букв и цифр, например Св-08 или Св-30ХГСА. Первые две буквы «Св» указывают на назначение проволоки – сварочная, а следующие за буквами две цифры и буквы с цифрами аналогичны обозначениям, принятым для машиностроительных сталей.

По толщине покрытия электроды бывают с тонкими, средними, толстыми и особо толстыми покрытиями.

Тонкие покрытия для РЭДС являются стабилизирующими, потому что способствуют устойчивому горению дуги. Они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги и ионизирует ее, но качество шва это покрытие не обеспечивает и в настоящее время применяется редко.

Средние и толстые покрытия обеспечивают:

- стабильное горение дуги за счет присутствия в покрытии легкоионизируемых химических элементов с низким потенциалом ионизации, таких как калий, натрий, кальций;

- защиту металла сварочной ванны от контакта с воздухом, что достигается созданием газовой атмосферы, оттесняющей воздух, и образованием шлака на поверхностях сварочной ванны и каждой капли металла;

- раскисление металла сварочной ванны за счет присутствия в покрытии химических элементов, имеющих большее сродство кислороду (кремний и марганец);

- легирование металла шва за счет введения в покрытие ферросплавов (Fe–Cr, Fe–Mo и др.) или чистых металлов, которые при сварке переходят в металл шва, изменяя его химический состав.

Многие материалы, входящие в состав покрытия, одновременно выполняют несколько функций, обеспечивая и газовую защиту в виде углекислого газа СО2, и шлаковую защиту в виде СаО и т.д.

Газовая защита образуется в результате диссоциации органических веществ при температурах выше 200 °С для получения СО и Н2 и диссоциации карбонатов при температуре ~900 °С:

СаСО3 = СаО + СО2; MgCO3 = MgO + CO2.

Далее продолжается диссоциация СО2 на два газа – СО и О2.

Процесс диссоциации происходит недалеко от торца электрода. При температуре 1 000 °С и давлении 0,1 МПа диссоциация карбонатов и органических составляющих покрытия, приходящихся на 1 г расплавленного электродного металла, приводит к выделению достаточного объема защитных газов (СО2 и Н2). Это обеспечивает оттеснение воздуха от зоны сварки и попадание очень небольшого количества азота в металл шва.

Состав шлакообразующих может быть различным: это оксиды СаО, MgO, MnO, FeO, AI2O3, SiO2, ТiO2, Na2O, фториды CaF2 и др. Имеющиеся в покрытии ферросплавы связывают кислород, который отдают при нагревании шлакообразующие оксиды, входящие в покрытие.

Введение в зону сварки фторидов (CaF2) позволяет снизить в зоне сварки концентрацию свободного водорода при наличии во флюсе (покрытии) оксидов кремния. Образовавшийся газообразный четырехфтористый кремний взаимодействует с водородом и парами воды в газовой фазе, что приводит к образованию относительно прочного соединения – фтористого водорода HF.

Электроды подразделяют по видам (составу) покрытий на кислые, основные, рутиловые, целлюлозные, смешанные.

Электроды с кислым покрытием имеют в своем составе оксиды кремния, алюминия, железа и марганца. Крахмал и декстрин, присутствующие в покрытии, обеспечивают газовую защиту. Электроды с кислым покрытием используются очень широко при работе с металлическими конструкциями, загрязненными ржавчиной и пораженными коррозией. При этом швы получаются достаточно прочными, пористость исключается. Благодаря компонентам с повышенной кислотностью при сварке такими электродами происходит эффективная дегазация металла в ванне расплава. Однако не происходит очищения от фосфора и создается переизбыток кислорода. Шов, образованный при плавлении электрода с кислым покрытием, насыщается кислородом и часто включает неметаллические образования, чем и объясняется его пониженная ударная вязкость и сравнительно слабая устойчивость к появлению кристаллизационных и «горячих» трещин. Применение этих электродов невозможно для многих ответственных конструкций, и газы, которые испаряются при сварке, являются высокотоксичными из-за значительной концентрации марганца. По механическим свойствам металла шва и сварного соединения электроды относятся к типам Э38 и Э42. Они пригодны для сваривания длинной дугой в любых пространственных положениях постоянным либо переменным током.

Электроды с основным покрытием в составе покрытия содержат мел, мрамор (СаСО3), плавиковый шпат (CaF2) и ферросплавы. Основное покрытие называют еще низководородным. Большое содержание карбонатов вызывает выделение необходимого количества защитного углекислого газа при разрушении обмазки. Чаще всего электроды с основным покрытием используются для проведения сварочных работ постоянным током, имеющим обратную полярность.

Сварка переменным током посредством таких электродов становится возможна тогда, когда в составе их покрытия дополнительно присутствуют поташ, жидкое стекло и т. п. Сварка низководородными электродами осуществляется во всех положениях короткой дугой. Предварительно требуется провести тщательную очистку рабочих поверхностей от влаги, ржавчины и грязи. Металл шовного соединения содержит незначительную концентрацию кислорода, отличается прекрасной устойчивостью к ударным нагрузкам, на нем не возникают «горячие» и кристаллизационные трещины. Кроме того, шов отлично переносит резкие перепады температуры. При сварке фосфор и сера переходят в шлак, поэтому швы получаются эластичными и чистыми. Пористость металла сварной ванны возрастает в том случае, если работы проводятся длинной дугой, поверхность недостаточно хорошо очищена или применяются электроды с толстой обмазкой. Наличие фтористых соединений немного снижает стабильность электродуги, так как ионизация уменьшается. Основные электроды обладают повышенной чувствительностью к влажной среде, поэтому их необходимо прокаливать и сушить перед применением даже тогда, когда «пролежали» они совсем немного времени. Электроды с основным покрытием применяются для сварки ответственных швов заготовок из углеродистых, низколегированных и высоколегированных сталей. По механическим свойствам металла шва и сварных соединений электроды с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

У электродов с рутиловым покрытием основа покрытия состоит из минерала рутила (TiO2), а также магнезита, мрамора, каолина, полевого шпата и ряда других органических и минеральных компонентов. Благодаря разрушению органики и карбонатов достигается должный уровень защиты сварной ванны. Состав обмазки обеспечивает минимальную пористость при сваривании даже необработанных поверхностей как длинной, так и короткой дугой. Металл шовного соединения более устойчив к возникновению кристаллизационных трещин, чем при использовании электродов с основным покрытием, и «горячих» трещин при применении электродов с кислым покрытием.

Электроды с рутиловым покрытием выделяют при плавлении газовые соединения малой токсичности и образуют легкоотслаивающийся шлаковый слой. Кроме того, они создают стабильную дугу и зажигаются легче, чем другие электроды. Еще одно достоинство рутила – минимальное разбрызгивание металла сварной ванны. Что касается показателя прочности, то рутиловые электроды обеспечивают самое лучшее сопротивление

так называемой усталости шовного соединения при угловом сваривании в конструкциях, несущих значительные нагрузки. Возможность работать в различных пространственных положениях и степень производительности зависит от концентрации железа в рутиловой обмазке. По механическим свойствам металла шва и сварного соединения большинство марок рутиловых электродов относится к электродам типа Э42 и Э46.

Покрытия смешанного типа представляют из себя несколько вариантов совмещения других компонентов с основным рутиловым элементом. Это позволяет соответствующим образом улучшить свойства рутиловых электродов и повысить качество шва в зависимости от сферы применения.

У электродов с целлюлозным покрытием обмазка содержит до 50 % органических компонентов: наиболее часто – целлюлозу, а также марганец, рутил и другие неорганические составляющие. Благодаря высокому уровню концентрации защитного газа при сварке образуется лишь незначительное количество шлака. Электроды с целлюлозным покрытием используются для сваривания металлоконструкций в любых пространственных положениях посредством переменного тока. Предварительной обработки рабочих поверхностей не требуется. Кроме того, целлюлозные электроды позволяют проварить вертикальный шов сверху вниз, что очень удобно при определенных условиях. Основной недостаток электродов с целлюлозным покрытием в том, что качество соединения снижается в результате чрезмерного насыщения водородом металлического шва.

По некоторым данным выпуск электродов с разными видами покрытий в нашей стране примерно такой: электроды с рутиловым – 75%, с основным – 15, с кислым – 5, с целлюлозным и пр. – 5%.

Каждый вид покрытия электрода индексируется:

- кислое – индекс А;

- основное – индекс Б;

- целлюлозное – индекс Ц;

- рутиловое – индекс Р;

- при содержании в покрытии >20 % железного порошка к обозначению вида покрытия добавляют букву «Ж»;

- для покрытий смешанного вида – двойное обозначение АР, АЦ. Прочие виды покрытий имеют индекс П.

В зависимости от отношения полного диаметра электрода к диаметру металлического стержня различают электроды:

с тонким покрытием (D/dcт < 1,2) – М;

со средним покрытием (1,2 > D/dcт < 1,45) – С; с толстым покрытием (1,45 > D/dcт < 1,8) – Д; с особотолстым покрытием (D/dcт > 1,8) – Г.

Электроды покрытые металлические, регламентированные по ГОСТ 9467–75:

- для ручной дуговой сварки конструкционных сталей предусмотрено 14 типов;

- для сварки теплоустойчивых сталей – 9 типов.

В свою очередь, типы электродов для сварки конструкционных сталей подразделяются на две группы:

- для сварки углеродистых сталей Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60 (9 типов);

- для сварки легированных сталей Э70, Э85, Э100, Э125, Э150 (5 типов). Тип электрода содержит букву «Э», вслед за которой цифрами указана величина временного сопротивления при разрыве наплавленного металла в кгс/мм2 или 10–1 МПа. Буква «А» характеризует более высокие пластические свойства (относительное удлинение, ударную вязкость) наплавленного металла за счет снижения серы и фосфора.

По допустимым пространственным положениям сварки или наплавки электроды подразделяют на четыре вида :

- для всех положений – 1;

- для всех положений, кроме вертикального сверху вниз – 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку – 4.

Каждому типу электродов соответствует несколько марок: АНО-5 (Э42-Р), АНО-3, МР-1, РБУ-1 (Э46-Р), УОНИ-13/45, СМ-11, ОЗС-2 (Э42-Б), ВСЦ-3 (Э50-Ц). Характеристика электродов каждой отдельной марки определяется паспортом на электроды.

Условное обозначение электродов должно содержать все приведенные в классификации индексы и характеристики металла шва.

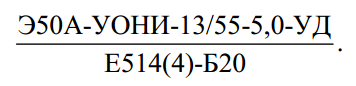

Например, обозначение электрода для сварки углеродистых и низколегированных сталей имеет вид:

В числителе последовательно указаны тип электрода Э50А с временным сопротивлением разрыву σв < 500 МПа (50 кгс/см2).

Электроды с основным покрытием марки УОНИ-13/55, диаметром 5 мм, для сварки углеродистых и низколегированных сталей – У, с толстым покрытием – Д.

В знаменателе – Е – группа индексов, указывающих характеристики наплавленного металла и металла шва:

51 – предел прочности σв– 510 МПа;

4 – относительное удлинение, δ – 22 %;

4 – температура хладноломкости, при которой определяется ударная вязкость.

Б – основное покрытие;

2 – пространственное положение для сварки; 0 – постоянный ток обратной полярности.

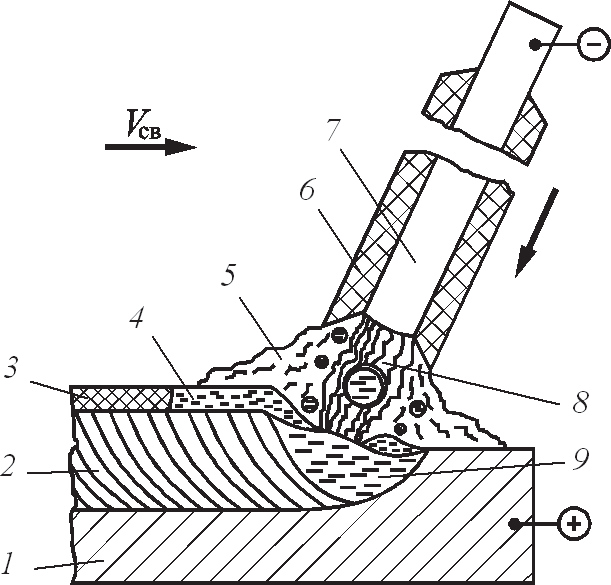

Ручную сварку начинают зажиганием дуги путем прикосновения конца электрода к свариваемому изделию и быстрого отвода на расстояние в несколько миллиметров. На дуге возникает напряжение 20–25 В, зависящее от длины дуги и марки электрода. На рис. 16 показана схема ручной дуговой сварки. Электрическая дуга 8 горит между металлическим стержнем электрода 7 и свариваемой заготовкой 1.

Стержень электрода плавится, и расплавленный металл в виде отдельных капель переносится в сварочную ванну 9, образовавшуюся в результате плавления кромок заготовок. Вместе со стержнем плавится электродное покрытие 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкий шлак 4, покрывающий поверхность металлической сварочной ванны и капли жидкого металла. По мере движения дуги происходит затвердевание сварочной ванны и образование сварного шва.

Компоненты обмазки раскисляют и легируют расплавленный металл. Затвердевающий шлак образует на поверхности шва 2 твердую шлаковую корку 3 (рис. 16).

Рис. 16. Схема РЭДС металлическим покрытым электродом: 1 – свариваемый металл (заготовки); 2 – сварной шов (наплавленный металл); 3 – твердая шлаковая корка; 4 – жидкая шлаковая ванна; 5 – газовая защитная атмосфера; 6 – покрытие электрода; 7 – металлический стержень из сварочной проволоки; 8 – электрическая дуга; 9 – сварочная ванна

Глубина, на которую при сварке расплавляется основной металл, называется глубиной проплавления. Она зависит: от режима процесса; пространственного положения шва; скорости и траектории перемещения дуги по поверхности изделия; конфигурации свариваемой конструкции; размеров и формы разделки свариваемых кромок и т. п.

Сварочная ванна – это небольшой объем расплавленного металла, находящегося под электрической дугой, в ней смешиваются расплавленный основной и электродный (или присадочный) металлы. Над хвостовой частью сварочной ванной образуется слой расплавленного шлака. Размеры сварочной ванны, с учетом перечисленных условий, находятся в пределах: глубина до 7 мм, ширина 8–15 мм, длина 10–30 мм.

Расстояние от активного пятна на расплавленной поверхности электрода до активного пятна дуги на поверхности сварочной ванны называется длиной дуги.

В процессе сварки ток от токоподвода в электрододержателе протекает по металлическому стержню электрода, нагревая его. Этот разогрев тем больше, чем дольше протекание по стержню сварочного тока и чем больше величина тока. Это приводит к тому, что скорость расплавления электрода (количество расплавленного электродного металла) в начале и конце различна, изменяется и глубина проплавления основного металла. Поэтому изменяется соотношение долей электродного и основного металлов, участвующих в образовании металла шва, а значит, и состав и свойства металла шва, выполненного одним электродом. Доля участия основного металла в формировании металла шва обычно изменяется от 15 до 35 %. Это один из недостатков ручной дуговой сварки покрытыми электродами.

Перед зажиганием дуги устанавливают необходимую силу сварочного тока, которая зависит от марки электрода, пространственного положения сварки, типа сварного соединения и др. Зажигать дугу можно двумя способами. При одном способе электрод приближают вертикально к поверхности изделия до касания металла и быстро отводят вверх на необходимую длину дуги. При другом – электродом вскользь «чиркают» по поверхности металла. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. Длина дуги зависит от марки и диаметра электрода, пространственного положения сварки, разделки свариваемых кромок и т. п.

Увеличение длины дуги снижает качество наплавленного металла шва ввиду его интенсивного окисления и азотирования, повышает потери металла на угар и разбрызгивание, уменьшает глубину проплавления основного металла. Также ухудшается внешний вид шва. Во время ведения процесса сварщик подает электрод вдоль его оси в дугу, поддерживая необходимую длину дуги в зависимости от скорости плавления электрода диаметром dэ, и перемещает электрод в направлении сварки для образования шва. В этом случае образуется узкий валик, ширина которого при наплавке равна примерно (0,8–1,5) dэ и зависит от силы сварочного тока и скорости перемещения дуги по поверхности изделия.

Скорость перемещения дуги имеет большое значение для качества шва. При повышенной скорости дуга расплавляет основной металл на малую глубину и возможно образование непроваров. При малой скорости вследствие чрезмерно большого ввода теплоты дуги в основной металл часто образуется прожог, расплавленный металл вытекает из сварочной ванны. Сварщик может перемещением электрода поперек шва регулировать распределение теплоты дуги поперек шва для получения требуемой глубины проплавления основного металла и ширины шва.

При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве). При окончании сварки и обрыве дуги следует правильно заварить кратер. Кратер является зоной с наибольшим количеством вредных примесей ввиду повышенной скорости кристаллизации металла, поэтому в нем наиболее вероятно образование трещин. При сварке низкоуглеродистой стали кратер иногда выводят в сторону от шва на основной металл. При правильно выбранной величине сварочного тока плавление электродного стержня опережает плавление покрытия. В результате покрытие образует конусообразный козырек, создающий направленное движение газов в сторону заготовки. Опытные сварщики, касаясь козырьком поверхности заготовки, часто используют его для поддержания постоянной длины дуги. Длинная дуга неустойчива, часто гаснет, что приводит к чрезмерному разбрызгиванию металла, очень малая длина – к короткому замыканию. Отклонение дуги в сторону может быть вызвано движением воздуха, магнитными полями, создаваемыми протекающим через заготовки током и носящими случайный характер, поэтому сварку обычно ведут короткой дугой. Сварка такой дугой позволяет получить узкие ровные швы с глубоким проплавлением, с минимальным разбрызгиванием металла. При короткой дуге лучше осуществляется защита металла.

Условия сварки определяются совокупностью контролируемых параметров процесса, которые составляют режим сварки.

К основным параметрам режима относятся: диаметр электрода, сила, род и полярность тока, напряжение на дуге, скорость сварки.

Диаметр электрода dэ выбирают в зависимости от толщины металла S, размеров шва и его положения в пространстве. Примерное соотношение между толщиной металла и диаметром электрода dэ при сварке в нижнем положении показано в табл. 1.

Сварочный ток также зависит от диаметра электрода и может быть выбран ориентировочно по эмпирической формуле

Iсв= kdэ,

где k – опытный коэффициент, зависящий от марки электрода и пространственного положения при сварке.

Таблица 1

Выбор диаметра электрода в зависимости от толщины металла

| Толщина металла, мм | 0,5 | 1–2 | 2–5 | 5–10 | Свыше 10 |

| Диаметр электрода, мм | 1,5 | 2,0–2,5 | 2,5–4,0 | 4–6 | 4–8 |

При сварке швов в вертикальном и потолочном положениях выбирают электроды диаметром не более 4 мм, а силу тока на 10–20 % ниже, чем для сварки в нижнем положении.

Длина дуги существенно влияет на качество шва. При оптимальной длине дуга горит устойчиво и обеспечивает получение качественного сварного шва. Из опытных данных длина дуги, мм:

lд = 0,5(dэ + 2).

На практике длина дуги lд = 2–8 мм.

Напряжение горения дуги при величине сварочного тока более 100 А практически зависит лишь от длины дуги. Его величина, как указано выше, определяется эмпирической формулой

Uд = α + β·lд,

где α – коэффициент, характеризующий падение напряжения на электродах. Коэффициент β показывает падения напряжения на 1 мм длины столба дуги и зависит от марки свариваемого металла, состава газа в дуговом промежутке и т. д. Напряжение зажигания дуги для постоянного тока равно 40–60 В, для переменного – 60–80В.

Скорость сварки, м/ч, однослойного шва

V = L/t0

где L – длина сварного шва, мм; tо – основное время горения дуги, ч.

Расход электроэнергии А, Вт/ч, определяют по известным параметрам дуги и времени сварки:

А = UIсвt0.

При выполнении сварочных работ необходимо соблюдать требования техники безопасности. Следует четко знать, что представляет опасность при сварке и какие существуют средства защиты. Сварочная дуга является источником ультрафиолетового и инфракрасного излучений. Оно вызывает ожоги кожного покрова, вредно влияет на органы зрения даже при кратковременном действии в течение нескольких секунд, поэтому сварщик должен работать в плотном брезентовом костюме, руки защищать плотными рукавицами, а лицо щитком или маской, снабженной темным светофильтром, через который можно наблюдать за сварочной дугой.

Электробезопасность при сварке обеспечивается надежным заземлением источников питания, изоляцией всех токоведущих частей, ограничением напряжения холостого хода источника, индивидуальными средствами защиты (резиновые коврики, обувь без металлических гвоздей, рукавицы). Для здоровья сварщика представляют опасность выделяющиеся при сварке газы и летучие соединения, особенно содержащие хром, марганец и фтористые соединения. Поэтому сварку следует выполнять в помещениях с применением мощной местной вентиляции. В особо опасных случаях необходимо пользоваться индивидуальными средствами защиты (респираторами, противогазами). Необходимо также строго соблюдать правила пожарной безопасности и проводить сварочные работы в местах, оснащенных средствами тушения пожара. В зоне попадания брызг металла не должно быть воспламеняющихся предметов.

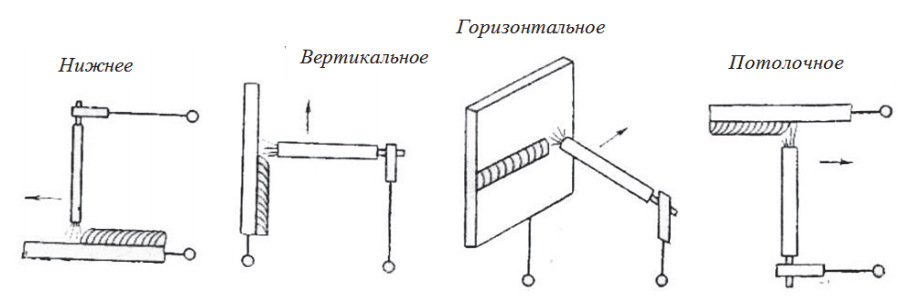

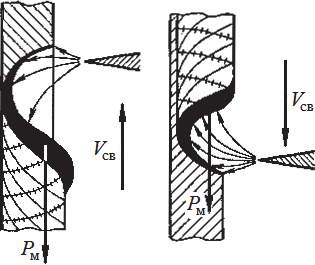

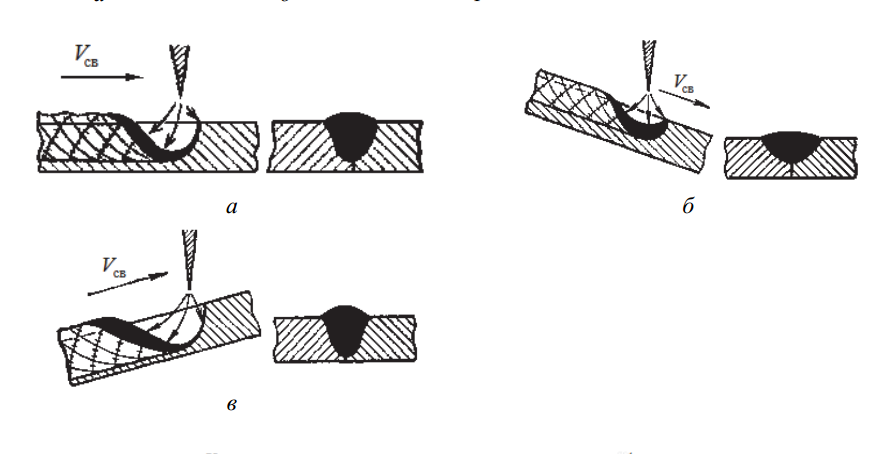

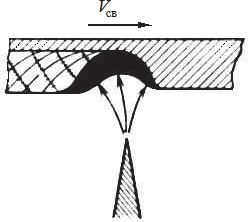

Пространственное расположение шва (рис. 17) влияет на геометрические размеры шва, глубину проплавления и технологию процесса сварки.

Рис. 17. Возможные пространственные положения при ручной сварке

Удержание ванны особенно важно при сварке в вертикальном и потолочном положениях. Сварку в вертикальном положении (рис. 18) можно вести сверху вниз (на спуск) и снизу вверх (на подъем). В обоих случаях сила тяжести ванны направлена вниз по продольной оси шва. При сварке на спуск удержанию ванны способствует давление источника

При сварке на подъем ванна удерживается только силами поверхностного натяжения. Для удержания ванны приходится ограничивать тепловую мощность и размеры ванны.

При вертикальном расположении сварного соединения на подъем создаются особенно благоприятные условия для глубокого проплавления металла благодаря удалению расплавляющегося металла из-под дуги в результате давления источника и под действием силы тяжести (рис. 18, а).

Также меняется глубина проплавления шва, находящегося в нижнем положении под углом (рис. 19), в зависимости от направления сварки (на спуск или на подъем).

Рис. 18. Сварка вертикальных соединений со свободным формированием швов: а – снизу вверх (на подъем); б – сверху вниз (на спуск); Рм – сила тяжести расплавленного металла

Рис. 19. Сварка в нижнем положении; а – без наклона; б – наклон по направлению сварки (на спуск); в – наклон против направления сварки (на подъем)

а б

Рис. 20. Формирование швов: а – при сварке в потолочном положении; б – формирование горизонтального шва при сварке в вертикальной плоскости

При сварке изделий в наклонном положении (на подъем) глубина проплавления возрастает, при сварке на спуск – снижается (рис. 19, б, в).

При сварке на подъем, если наклон по направлению сварки, металл под действием силы тяжести перетекает в хвостовую часть ванны и уменьшает толщину расплавленной прослойки в пятне нагрева (рис. 19, б). Если при сварке на подъем наклон заготовки направлен против направления сварки, под действием силы тяжести металл затекает в головную часть ванны, опережая источник теплоты, и увеличивает толщину расплавленной прослойки (рис. 19, в).

При сварке в потолочном положении ванна удерживается силами поверхностного натяжения и давлением источника, при этом должен быть ограничен ее объем.

Наиболее неблагоприятные условия формирования шва – при сварке горизонтальных сварных соединений в вертикальной плоскости (рис. 20, б). Расплавленный металл ванны натекает на нижнюю свариваемую кромку. Это приводит к образованию несимметричной выпуклости шва, а в ряде случаев и подрезов. При сварке горизонтальных швов особенно жесткие требования к сокращению размеров сварочной ванны.

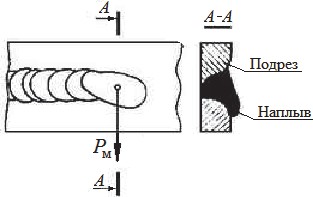

5. Автоматическая электродуговая сварка под флюсом

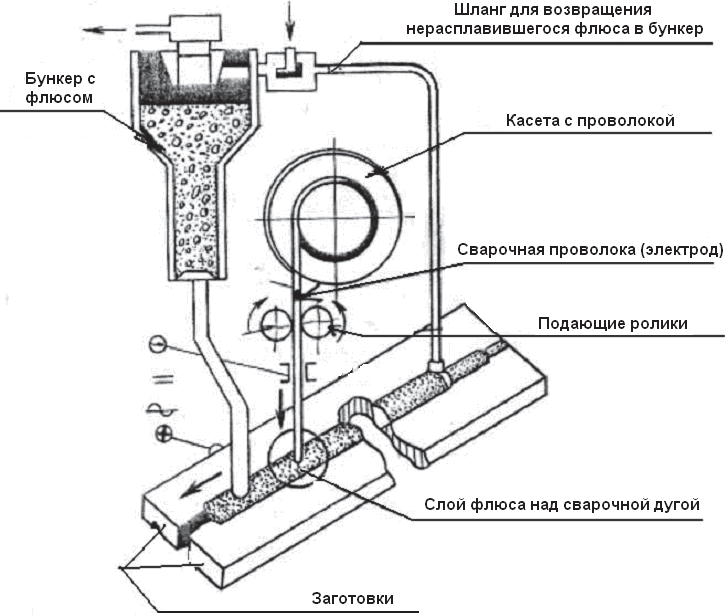

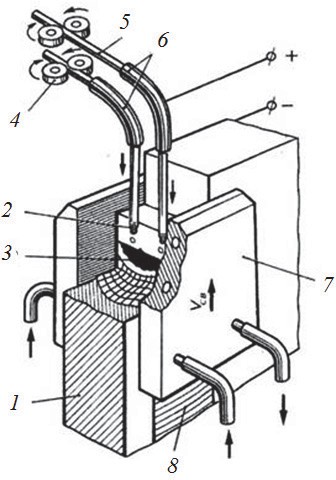

Автоматическая дуговая сварка под флюсом плавящимся электродом осуществляется одним или несколькими сплошными или порошковыми проволочными электродами, а также ленточными электродами с использованием гранулированного флюса, который подается и плавится, полностью закрывая дугу.

Сварочный флюс выполняет те же функции, что и электродное покрытие при ручной сварке, обеспечивая стабилизацию дуги, защиту металла, раскисление и легирование. При сварке под флюсом защита металла более надежная, чем при ручной сварке электродами с покрытием. Это позволяет получать соединения более высокого качества. Флюс представляет собой сыпучий неметаллический материал, получаемый либо сплавлением с последующей грануляцией, либо спеканием исходных компонентов.

Чаще всего при автоматической дуговой сварке под флюсом предусмотрена механизированная подача электрода-проволоки и перемещение дуги по стыку, а также автоматический цикл возбуждения дуги и ее гашения (рис. 21). Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.

Дуга 10 горит между проволокой 3 и основным металлом 8 (рис. 21). Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30–50 мм. В области горения дуги 10 образуется полость, заполненная парами металла и газами (пузырь). Часть флюса плавится, и образуется жидкий шлак 4, защищающий жидкий металл от воздуха. Качество защиты лучше, чем при ручной дуговой сварке.

По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 7, покрытого твердой шлаковой коркой 6. Проволоку подают в дугу с помощью механизма подачи 2 (рис. 21). Ток к электроду подводят через токопровод 1.

Рис. 21. Схема автоматической дуговой сварки под флюсом: 1 – токопровод; 2 – механизм подачи; 3 – проволока; 4 – жидкий шлак; 5 – слой флюса; 6 – шлаковая корка; 7 – сварной шов; 8 – основной металл; 9 – ванна жидкого металла; 10 – дуга

Нерасплавившийся флюс пневматическим устройством собирают с поверхности шва, подают в бункер и снова используют (рис. 22, а).

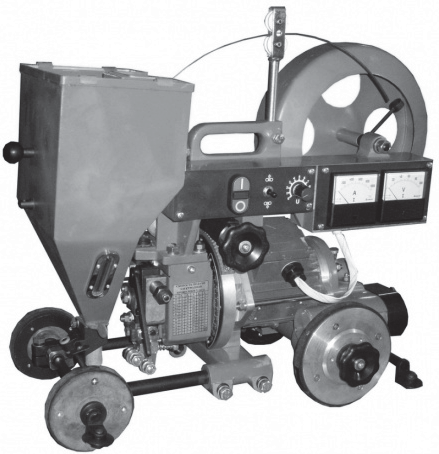

Рис. 22. Автоматическая сварка под флюсом длинных прямолинейных швов: а – принципиальная схема; б – сварочный автомат (трактор) ТС 17С

Автоматическую сварку под флюсом применяют для сварки в нижнем положении металла толщиной 2–100 мм. Сваривают стали различного состава: медь, титан, алюминий и сплавы на их основе. Эту сварку целесообразно применять для сварки длинных теоретически прямолинейных швов (рис. 22, а), например, таких изделий, как балки, трубы большого диаметра, полотнища обшивок судов, нефтехранилищ. Скорость сварки 30–50 м/ч, но может достигать и 120 м/ч. Сварку выполняют либо самоходными сварочными тракторами (рис. 22, б) (так называют аппараты для сварки с самоходной тележкой, которые перемещаются по поверхности изделия), либо по переносному пути, уложенному на изделие.

Выполнение кольцевых швов цилиндрических емкостей, цистерн и спиралевидных швов труб большого диаметра производится неподвижными сварочными головками, под которыми перемещается изделие (см. рис. 4.24, б). В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек направления шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва.

Пространственное положение электрода и изделия при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке. Для предупреждения стекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна, как уже указывалось, только в нижнем положении при наклоне изделия на угол не более 10–15°.

Подогрев перед сваркой основного металла до температуры 100 °С и выше приводит к увеличению глубины провара и ширины шва.

Автоматическая дуговая сварка под флюсом обеспечивает ряд преимуществ перед ручной сваркой:

- высокое качество сварки обеспечивается надежной защитой металла, стабильными размерами и формой сечения шва, отсутствием перерывов в процессе сварки, вызываемых сменой электродов при ручной сварке;

- высокую производительность процесса (в 15–20 раз выше, чем при ручной сварке) за счет использования высоких плотностей тока (50–200 А/мм2 вместо 10–20 А/мм2 при ручной сварке), что возможно при токоподводе в непосредственной близости от дуги;

- высокие плотности тока позволяют проплавить металл значительной толщины без разделки кромок, что также определяет высокую производительность процесса;

- экономию материала из-за снижения потерь металла на разбрызгивание (1–2 вместо 10 % при ручной сварке), а также отсутствия огарков электродов;

- улучшение условий труда, исключение непосредственного участия человека, на здоровье которого отрицательно влияют газы и пары металла, свет дуги.

Сваркой под флюсом соединяют многие металлы и сплавы: стали, алюминий, титан.

К недостаткам процесса следует отнести трудность сварки металлов небольшой толщины и при выполнении швов в положениях, отличных от нижнего. Затруднено визуальное наблюдение за процессом.

Существуют разновидности сварки под флюсом, когда целесообразно применение двухдуговой или многодуговой сварки. При двухдуговой сварке используют два электрода, а при многодуговой – несколько.

При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям – подрезам по кромкам шва.

Недостаток способа сварки, когда дуги горят в раздельные сварочные ванны, – необходимость точно согласовывать скорости подачи электродов.

Сварку под флюсом можно осуществлять переменным и постоянным током. Также в зависимости от способа перемещения дуги относительно изделия сварка выполняется автоматически и полуавтоматически. При автоматической сварке подача электродной проволоки в дугу и ее перемещение осуществляются специальными механизмами. При полуавтоматической сварке прямых и криволинейных швов небольшой длины дугу перемещает сварщик вручную.

Флюсы классифицируют по назначению, химическому составу и способу изготовления. По назначению они разделяются на флюсы для сварки низкоуглеродистых и низколегированных сталей, легированных и высоколегированных сталей.

Флюсы для сварки низкоуглеродистых и низколегированных сталей предназначены для раскисления шва и легирования его марганцем и кремнием. Для этого применяют плавленые высококремнистые марганцевые флюсы. Их шлаки имеют высокое содержание SiО2 и МnО. Флюсы изготовляют путем сплавления марганцевой руды, кремнезема, плавикового шпата в электропечах.

Флюсы для сварки легированных и высоколегированных сталей должны обеспечивать минимальное окисление легирующих элементов в шве. Для этого применяют плавленые, керамические низкокремнистые, бескремнистые и фторидные флюсы. Их шлаки имеют высокое содержание CaO, CaF2 и Аl2О3.

Плавленые флюсы изготовляют из плавикового шпата, алюмосиликатов, алюминатов путем сплавления в электропечах. Их шлаки имеют основной характер.

Основу керамических флюсов составляет мрамор, плавиковый шпат и хлориды щелочноземельных металлов. В них также входят ферросплавы сильных раскислителей (кремния, титана, алюминия) и легирующих элементов, а также чистые металлы. Шлаки керамических флюсов имеют основной или пассивный характер и обеспечивают в металле шва заданное содержание легирующих элементов. Эти флюсы приготовляют из смеси порошкообразных компонентов с жидким стеклом с последующим гранулированием и прокаливанием.

В производстве используют три основные системы сочетания флюса и проволоки при сварке углеродистых и низколегированных сталей.

Низкоуглеродистая проволока (Св–08, Св–08А) и высокомарганцевый (35–45 % МnО) флюс с высоким содержанием кремнезема (40–45 % SiO2), например, ОСЦ–45. Легирование металла шва марганцем и кремнием происходит путем их введения во флюс в виде ферросплавов.

Проволока с содержанием Мn = 1 % (Св-08ГА), флюс среднемарганцевый (15–30 % МnО), высококремнистый, например, АН-348А. Легирование шва марганцем происходит за счет проволоки и марганцевосстановительного процесса, кремнием – за счет кремневосстановительного процесса из флюса.

Низкоуглеродистая проволока, где до 2 % Мn (Св-10Г2), флюс высококремнистый, низкомарганцевый (до 10 % МnО), например, АН-5. В этом случае легирование шва марганцем происходит за счет проволоки, а кремнием – за счет восстановления его из флюса.

Другие марки флюса, предназначенные для сварки различных высокоили сложнолегированных сталей и цветных металлов, не стандартизованы и поставляются по различным ведомственным техническим условиям.

Сварку под флюсом ведут с использованием электродной проволоки диаметром от 1 до 6 мм при силе тока 150–2 000 А, напряжение дуги 22–55 В.

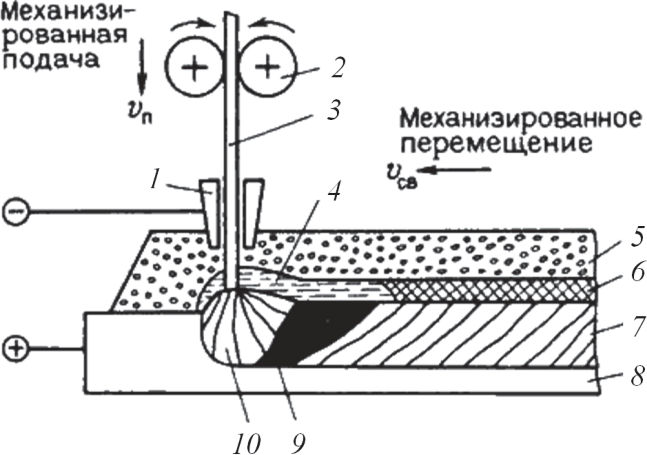

6. Электродуговая сварка в защитном газе

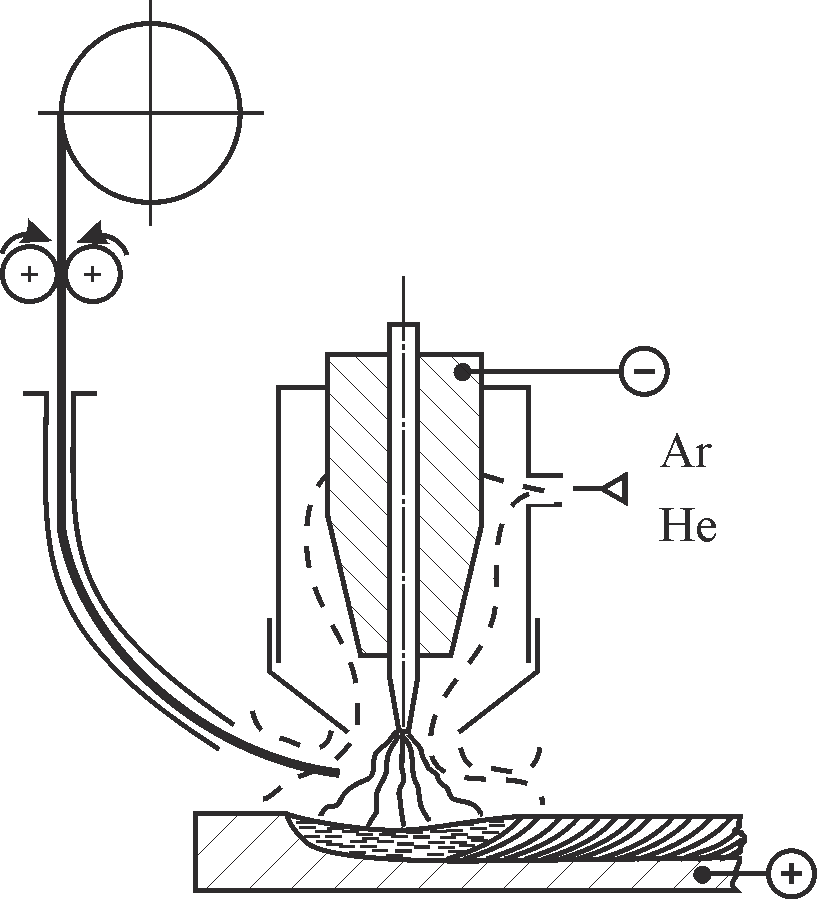

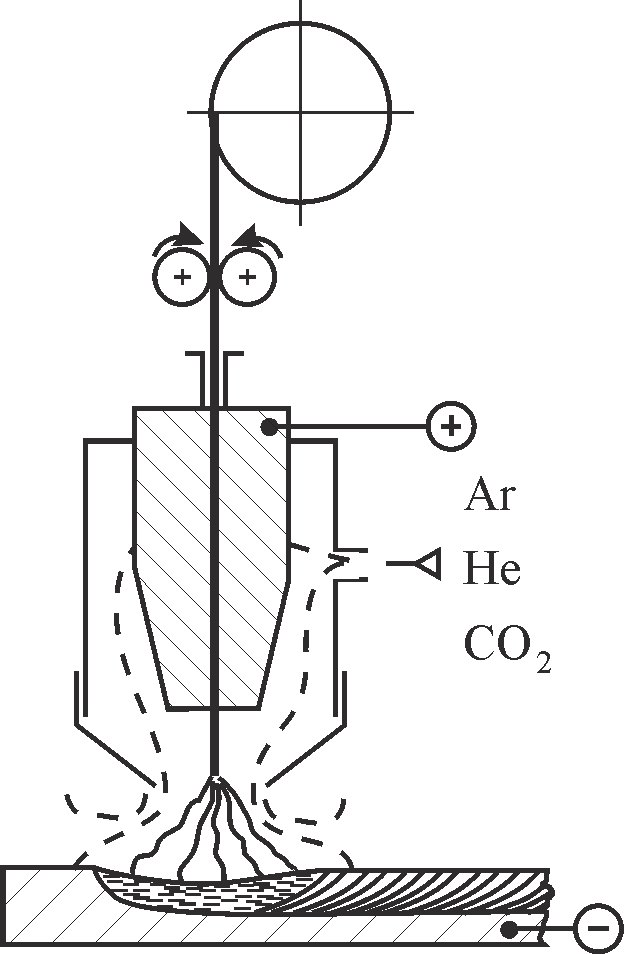

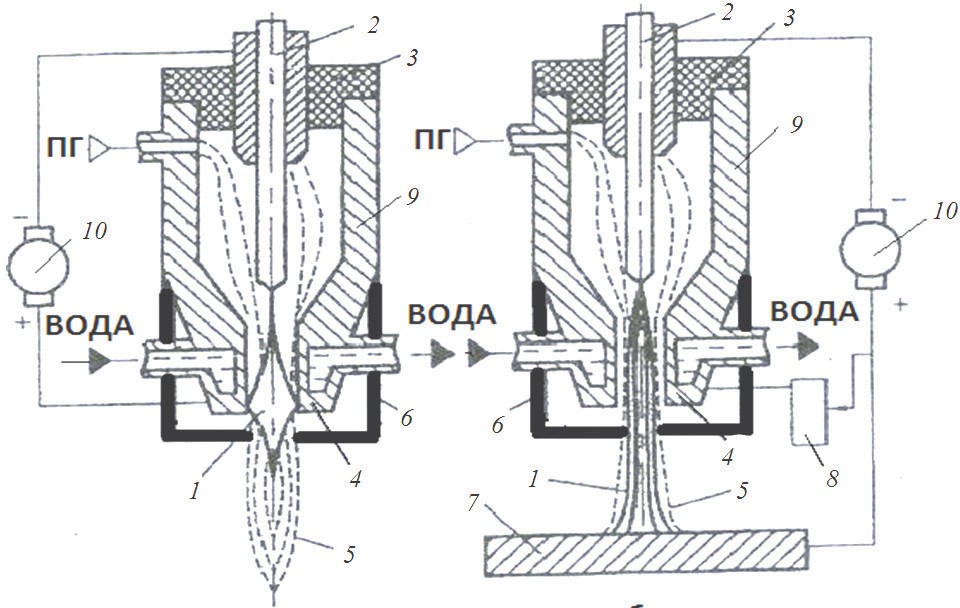

При дуговой сварке в защитном газе дугу и сварочную ванну защищают от атмосферы газом, подаваемым снаружи. При сварке в зону дуги непрерывно подается защитный газ (инертный, активный или смесь газов), который обеспечивает защиту (рис. 24).

Во время Второй мировой войны в США появилась сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоены аббревиатуры TIG и MIG.

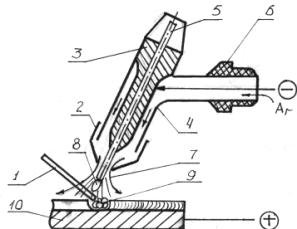

Tungsten Inert Gas (TIG – ТИГ) – сварка неплавящимся (вольфрамовым или угольным) электродом в среде инертного защитного газа (рис. 24, а), а Mechanical Inert Gas (MIG – МИГ) – механизированная (полуавтоматическая или автоматическая) сварка плавящимся электродом в струе инертного защитного газа (рис. 24, б).

а б в

Рис. 24. Сварка в защитных газах: а – неплавящимся электродом; б, в – плавящимся электродом

Сначала применялись только чистые инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода).

В настоящее время сварка в струе смесей различных газов – аргона, гелия, азота – применяется во многих отраслях техники.

В России с 1953 г. вместо дорогостоящих инертных газов стали использовать при сварке углекислый газ (CO2), так появилась полуавтоматическая и автоматическая сварка в активном углекислом газе. Это стало возможным благодаря изобретению проволочных плавящихся электродов, при использовании которых учитывались большие потери легирующих элементов при сварке в активном газе. Этому методу присвоена международная аббревиатура MAG, или русская МАГ.

При сварке неплавящимся электродом (ТИГ) электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном сварочном токе. Шов формируется за счет расплавления кромок основного металла или вводимого присадочного металла (рис. 24, а), дуга возникает между свариваемым металлом и неплавящимся электродом, изготавливаемым чаще всего из вольфрама, также возможно применение угольного электрода.

Присадочный материал подается в зону дуги со стороны и в электрическую цепь не включен. Данный способ позволяет вручную или автоматически сваривать практически все металлы, алюминий, медь, их сплавы, а также титан. Недостатки ТИГ-сварки – низкая производительность процесса и трудности автоматизации.

Принцип МИГи МАГ-сварки заключается в постоянной подаче металлической проволоки в зону сварки, которая затем плавится в дуге (рис. 24, б). Проволока играет две роли – токопроводящего электрода и присадочного материала. Сварочная ванна, кристаллизуясь, образует шов из расплавленного основного и электродного металлов. Сварки МИГ и МАГ широко распространены, потому что их основными преимуществами являются высокая производительность и простота автоматизации процесса.

Качество сварки в защитном газе зависит от правильного выбора режимов работы сварочного аппарата (напряжения дуги, силы тока, скорости подачи проволоки), а также от правильного выбора защитного газа.

Защитный газ подается в зону сварки через сопло горелки и защищает дугу и сварочную ванну от окружающего воздуха. По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. 25, а, в). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность нарушается из-за обдувания газа неподвижным воздухом.

Сквозняки или ветер при сварке, сдувая струю защитного газа, ухудшают качество сварного соединения. В некоторых случаях, особенно при сварке неплавящимся вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа (рис. 25, б).

Для сварки тугоплавких и активных металлов вольфрамовым электродом, для улучшения защиты нагретых металлов от взаимодействия с кислородом и азотом воздуха используют специальные камеры с контролируемой атмосферой. Для небольших деталей в камерах откачивают воздух и создают вакуум, заполняя их инертным газом высокой чистоты. Сварку выполняют вручную или автоматически с дистанционным управлением.

Для сварки более крупных изделий используют переносные мягкие камеры из полиэтилена, устанавливаемые на поверхности изделия, или подвижные камеры (рис. 25, г), представляющие собой дополнительную насадку на уширенное газовое сопло горелки. Сварка в этом случае обычно выполняется автоматически. При сварке труб или закрытых сосудов инертные газ пропускают внутрь изделия. Инертные газы, увеличивая поверхностное натяжение расплавленного металла, улучшают формирование корня шва, поэтому их поддув используют при сварке сталей на весу.

Рис. 25. Подача защитных газов в зону сварки: а – центральная одним концентрическим потоком; б – центральная двумя концентрическими потоками; в – боковая; г – в подвижную камеру (насадку); 1 – электрод; 2 – защитный газ; 3, 4 – наружный и внутренний потоки защитных газов; 5 – насадка; 6 – распределительная сетка

Для сварки в контролируемой атмосфере крупногабаритных изделий также применяют обитаемые камеры объемом до 450 м3. Сварщик находится внутри камеры в специальном скафандре с индивидуальной системой дыхания.

Большой диапазон используемых защитных газов, обладающих различающимися теплофизическими свойствами, определяет широкие технологические возможности этого способа как в отношении практически всех свариваемых металлов, так и их толщин (от 0,1 мм до десятков миллиметров). По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ:

- высоким качеством сварных соединений на разнообразных металлах и сплавах различной толщины;

- возможностью сварки во всех пространственных положениях, визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке;

- отсутствием операций по засыпке и уборке флюса и удалению шлака;

- высокой производительностью и легкостью механизации и автоматизации (МИГ и МАГ);

- низкой стоимостью при использовании активных защитных газов (МАГ).

К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

В качестве защитных газов используются для сварки чистые газы: аргон, гелий, углекислый газ и их смеси. Они имеют как положительное, так и негативное воздействие на дуговой процесс сварки и появление дефектов в сварочном шве.

Первоначально применялись инертные газы как не способные к химическим реакциям и практически не растворимые в металлах. Это одноатомные газы, атомы которых имеют заполненные электронами наружные электронные оболочки, чем и обусловлена их химическая инертность.

Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны. Аргонодуговую сварку применяют для соединения легированных сталей, цветных, редких и активных металлов и их сплавов, ее выполняют постоянным и переменным током, плавящимся и неплавящимся электродами.

Наиболее популярна сварка вольфрамовым электродом с использованием аргона. Дуга в аргоне отличается высокой стабильностью. При сварке в чистом аргоне профиль сварочного шва глубокий и относительно узкий. Аргонодуговая сварка отличается минимальным угаром легирующих элементов, что важно для высоколегированных сталей.

Реже используется гелий из-за более высокой стоимости и большего расхода (при меньшей плотности). Однако при одном и том же значении тока дуга в гелии выделяет в 1,5–2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость, что важно при сварке тугоплавких металлов.

Смесь аргона и гелия (оптимальный состав содержит 35–40 % аргона и 60–65 % гелия) имеет преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий – высокую степень проплавления. Хорошими защитными свойствами обладает инертная газовая смесь, состоящая из 70 % объема аргона и 30 % объема гелия. Плотность такой смеси близка к плотности воздуха. Инертные газовые смеси хотя заметно дороже, чем аргон, но выделение теплоты электрической дуги в зоне сварки более интенсивно. Это имеет существенное значение при сварке металлов с высокой теплопроводностью.

Добавка к аргону небольшого количества кислорода или другого окислительного газа существенно повышает устойчивость горения дуги и улучшает качество формирования сварных швов при сварке конструкционных сталей. Для сварки легированных аустенитных сталей плавящимся электродом рекомендуется применять аргон с добавкой 1 об. % кислорода. Такая газовая смесь обеспечивает устойчивый процесс сварки и вместе с тем слабо окисляет металл сварочной ванны. Смесь аргона с 2 или 5 об. % кислорода целесообразно применять при сварке ферритных сталей для снижения разбрызгивание электродного металла.

Газы хранятся чаще всего в стальных баллонах емкостью 40 л; давление газа в баллоне до 15 МПа. Баллон каждого газа имеет свою маркировку (табл. 1).

Активными газами называют газы (азот, углекислый газ), вступающие в химическое взаимодействие со свариваемым металлом и растворяющиеся в нем, но способные защищать зону сварки от доступа воздуха.

При дуговой сварке многих сталей в качестве защитной среды применяют углекислый газ. Плотность углекислого газа в 1,5 раза больше плотности воздуха. Ввиду химической активности сварку в СО2 ведут только плавящимся электродом.

Таблица 1

Окраска и маркировка баллонов с газом

| Газ | Цвет окраски | Надпись | ||

| баллона | надписи | полосы | ||

| Азот | Черный | Желтый | Коричневый | Азот |

| Гелий | Коричневый | Белый | – | Гелий |

| Аргон технический | Черный | Синий | Синий | Аргон технический |

| Аргон чистый | Серый | Зеленый | Зеленый | Аргон чистый |

| Углекислый | Черный | Желтый | – | Углекислый газ |

| Водород | Темно-зеленый | Красный | – | Водород |

При транспортировке баллонов с газом и работе с ними необходимо соблюдать правила обращения с баллонами высокого давления. Вследствие высокого внутреннего давления стенки баллонов находятся в напряженном состоянии, поэтому баллоны со сжатыми газами нельзя бросать и подвергать ударам и нагреву. Особую осторожность следует соблюдать зимой. У рабочего места баллон должен быть размещен вертикально и обязательно закреплен.

При применении СО2 в качестве защитного газа необходимо учитывать металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах сварочной дуги углекислый газ диссоциирует (Тдис = 1 800–5 000 °С) на оксид углерода СО и атомарный кислород О:

СО2 = СО + О.

Особенностью сварки в углекислом газе является сравнительно сильное выгорание элементов, обладающих большим химическим сродством к кислороду (Al, Ti, Mn, Si, С и др.). Выгорание происходит за счет окисляющего действия атомарного кислорода в зоне высоких температур (в дуговом промежутке и сварочной ванне вблизи дуги).

В результате окисления увеличивается содержание закиси железа (FeO) и уменьшается содержание углерода, марганца, кремния в металле шва, что снижает прочность сварного соединения, а образующаяся окись углерода СО выделяется из сварочной ванны в виде пузырьков, способствуя образованию пор.

Окисление металлов в шве можно уменьшить, создав условия для протекания реакций раскисления. Их эффективность обеспечивается введением в электродную проволоку элементов-раскислителей (Si > 0,6 % и Мп > 0,9 %).

Для сварки в СО2 сталей применяют сварочную проволоку с повышенным содержанием элементов-раскислителей: марганца и кремния (Св-08ГС, Св-10Г2С, Св-08ГСМТ, Св-08ХГ2С, Св-08ХГ2СМ, СВ-08Х2ГСМФ). На поверхности шва, полученного сваркой в углекислом газе, образуется тонкая шлаковая пленка из оксидов раскислителей.

Сварку выполняют при плотности тока не менее 80–100 А/мм2. Как указывалось выше, при сварке в СО2 наблюдается разбрызгивание электродного металла (до 10–12 %). Для его уменьшения и улучшения условий формирования шва при сварке применяют не только смеси из СO2 и O2, но и более дорогие смеси Аr + (20–30) % СО2. Например, для сварки конструкционных сталей широко применяется полуавтоматическая сварка в смеси 82 % аргона и 18 % углекислого газа.

Из всех защитных газов углекислый газ, несмотря на свои недостатки, в настоящее время находит наибольшее применение. В углекислом газе можно сваривать углеродистые и низколегированные конструкционные, теплоустойчивые перлитные и высоколегированные стали. Углекислый газ – один из самых дешевых защитных газов. Он обеспечивает очень глубокое проплавление, что необходимо для сварки толстого металла.

Для сварки в СО2 часто используют порошковые проволоки. Порошковая проволока формуется в холодном состоянии из ленты в трубку и заполняется шлакообразующими и газообразующими компонентами, раскислителями или легирующими элементами. Затем проволока растягивается до нужного диаметра. Порошковая проволока классифицируется по основному назначению, способу применяемой защиты, механическим свойствам и возможности сварки в различных пространственных положениях. Порошковая проволока в основном предназначена для сварки низкоуглеродистых и низколегированных конструкционных сталей как в MАГ-процессе, так и в процессе MИГ-сварки. Различают проволоку общего и специального назначения.

Порошковая проволока должна отвечать следующим требованиям: дуга легко возбуждается и стабильно горит; проволока плавится равномерно и без чрезмерного разбрызгивания; образующийся при плавлении шлак равномерно покрывает поверхность шва и легко отделяется после охлаждения; сварной шов не имеет дефектов. Обычно порошковые проволоки используют для сварки шланговыми полуавтоматами. Применение порошковых проволок улучшает защиту расплавленного металла, делает более гладкой поверхность свариваемого шва и снижает вероятность образования в швах пористости.

Сварка порошковыми проволоками имеет свои недостатки. Малая жесткость трубчатой конструкции порошковой проволоки требует применения ограниченной силы сжатия проволоки в подающих роликах. Выпуск проволоки в основном диаметром 2,6 мм и более позволяет получать устойчивое горение дуги при повышенных сварочных токах, но использовать их для сварки только в нижнем и редко – вертикальном положениях.

6.1 Электродуговая сварка в защитном газе неплавящимся электродом. Особенности сварки на переменном и постоянном токе

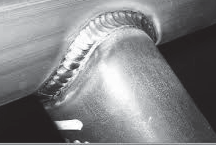

При сварке неплавящимся электродом (ТИГ) электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном сварочном токе. Шов формируется за счет расплавления кромок основного металла или вводимого присадочного металла (рис. 26, а). Сварка неплавящимся электродом в инертных газах может быть ручной, полуавтоматической и автоматической.

Этот способ сварки широко применяется в химической, теплоэнергетической, нефтеперерабатывающей, авиационно-космической, пищевой, автомобилестроительной и других отраслях промышленности. Этим способом сваривают практически все металлы и сплавы: конструкционные углеродистые и нержавеющие стали, алюминий, титан, никель, медь, их славы, а также разнородные металлы и сплавы.

Вольфрамовые электроды предназначены для работы в аргоновой дуговой сварке металлов. Вольфрам (W) – самый тугоплавкий металл с температурой плавления 3 422 °C, поэтому сделанные из него электроды способны относительно успешно противостоять высокой температуре дуги. Ручная или автоматическая вольфрамовая сварка позволяет получить чистый и точный сварной шов (рис. 26, б). Расход вольфрама при этом минимален, поэтому TIG сварочные аппараты очень экономные. Дуга при сварке в аргоне вольфрамовым электродом характеризуется высокой стабильностью, так как отсутствует перенос электродного металла и теплопроводность аргона мала. Все это определяет относительно низкое напряжение дуги (12–16 В). Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока.

Рис. 26. Дуговая сварка в защитных газах неплавящимся вольфрамовым электродом (ТИГ): а – схема процесса; б – полученный шов; 1 – присадочный пруток; 2 – сопло; 3 – токоведущий мундштук; 4 – корпус; 5 – электрод; 6 – рукоятка; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – деталь

TIG-DC – способ ТИГ на постоянном токе (DC – direct current – постоянный ток, англ.).

TIG-AC – способ ТИГ на переменном токе (AC – alternating current – переменный ток, англ.).

При использовании переменного тока (TIG—АC) полярность электрода и изделия меняется с частотой тока, поэтому количество теплоты, выделяющейся на электроде и изделии, примерно одинаково. Однако электропроводность дуги различна в разные полупериоды полярности переменного тока. Она выше в те полупериоды, когда катод на электроде (прямая полярность), а дуговой разряд происходит как за счет термоэлектронной эмиссии (ввиду высокой температуры плавления и низкой теплопроводности вольфрама), так и за счет автоэлектронной эмиссии. В полупериоды, когда катод на изделии, происходит только автоэлектронная эмиссия, поэтому электропроводность дуги ниже, а напряжение выше.

Если катодом является изделие, наблюдается катодное распыление, т. е. разрушение тугоплавких окисных и нитридных пленок на поверхности изделия бомбардировкой ионами защитного газа. Вследствие этого улучшаются сплавление свариваемых кромок и формирование шва при сварке алюминия, магния и их сплавов. Эффективность катодного распыления определяется массой ионов: чем тяжелее ионы (например, у аргона), тем интенсивнее происходит разрушение пленок.

Сварка на постоянном токе TIG—DC может вестись на прямой и обратной полярности. При прямой полярности на изделии выделяется 50 % тепловой энергии дуги, что обеспечивает большее проплавление металла.

При обратной полярности на электроде (аноде) выделяется большое количество тепла (за счет бомбардировки электронами), что приводит к значительному его разогреву и частичному оплавлению. Ввиду этого допустимые плотности тока на обратной полярности значительно ниже, поэтому она редко используется.

Сварку для высоколегированных сталей неплавящимся электродом выполняют на постоянном токе прямой полярности (за исключением сталей с большим содержанием алюминия, которые сваривают на переменном токе). Толщина свариваемого металла 5–7 мм.

Вольфрамовые электроды для повышения стабильности сварочной дуги покрывают оксидами редкоземельных элементов – церия (Ce), лантана (La), иттрия (Y), тория (Th), циркония (Zr). Защитный слой (в зависимости от состава) повышает стабильность горения сварочной дуги, снижает износ электрода, позволяя сохранять при сварке первоначальную заточку электрода и меньше загрязнять сварной шов, по сравнению с чисто вольфрамовыми электродами.

Неплавящиеся вольфрамовые электроды для дуговой сварки в защитных газах в России изготавливаются согласно ГОСТ 23949–80, например, ЭВЧ – чистый вольфрам без специальных добавок, а ЭВЛ – вольфрам с добавкой окиси лантана 1,1–1,4 %.

Диаметр вольфрамового электрода выбирают в зависимости от его марки, а также от величины (табл. 2) и рода сварочного тока. Кроме буквенно-численного обозначения, иностранные и отечественные электроды маркируются по цвету. Иностранные вольфрамовые электроды имеют маркировку, которая указывает на присутствие легирующих добавок и их количество: например, чистый вольфрам – WP ( зеленого цвета); если в составе оксид лантана 2 % – WL 20 (синего цвета); оксид тория 1 % – WL 10 (желтого цвета).

Электроды ЭВЧ (WP) из вольфрама используют для сварки на переменном токе магния и алюминия, применяя для защиты аргон и гелий.

Электроды – WZ, изготовленные из сплава вольфрама с добавлением оксида циркония, гарантируют высокое качество шва при использовании переменного тока, их также применяют для сварки алюминия. Они работают при токах максимальной силы, что позволяет задействовать этот вариант при сварке самых толстых стыков (маркируются белым цветом).

Чтобы получить прочный, качественный сварной шов, рабочий конец вольфрамового электрода должен быть чистым, иначе понижается надежность сварного шва, так как вольфрам образует сплав, который имеет более низкую температуру плавления, ухудшая качество сварки. Поэтому дуга при вольфрамовой сварке возбуждается осциллятором, не прикасаясь расплавленным торцом к металлу или проволоке для присадки.

Диаметр присадочной проволоки выбирается по толщине металла и способу сварки (табл. 2). При механизированной сварке она составляет 1–2 мм, при ручной – от 1,6 до 5 мм. Марка присадочной проволоки выбирается по химическому составу свариваемого материала.

Правильный выбор силы тока обеспечивает незначительный расход электрода и сохранение формы его заточки. Расход газа зависит от толщины металла и его состава, от типа и скорости сварки. Область газового облака при вольфрамовой сварке должна захватывать всю сварочную ванну, разогретый конец присадочной проволоки и сам электрод. При высокой скорости сварки скорость потока инертного газа следует увеличивать.

Таблица 2

Режимы сварки вольфрамовым электродом

| Толщина металла, мм | Диаметр, мм | Сила тока, А | ||

| вольфрамового электрода | присадочной проволоки | в аргоне | в гелии | |

| 1–2 | 2 | 1–2 | 50–70 | 30–40 |

| 4–6 | 3 | 2–3 | 100–130 | 60–90 |

| 4–6 | 4 | 3 | 160–180 | 110–130 |

| 6–10 | 5 | 3–4 | 220–300 | 160–240 |

| 11–15 | 6 | 4 | 280–360 | 220–300 |

Присадочная проволока при сварке тонколистового материала вольфрамовым электродом направляется не в саму дугу, а сбоку (рис. 27, а). Приближать ее к точке сварки необходимо возвратно-поступательными движениями. Сваривая детали большей толщины, нужно делать поступательно-поперечные движения проволокой.

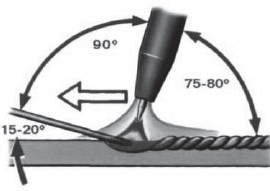

При автоматической или полуавтоматической сварке электрод размещается перпендикулярно к поверхности детали (рис. 27, а). Угол между присадочным прутком и электродом должен быть около 90°. Направление движения необходимо выбрать так, чтобы присадочная проволока находилась перед дугой, т. е. подавалась в головной отсек сварочной ванны.

Угол наклона горелки к поверхности изделия в направлении обратном сварке должен составлять 70–80°. Присадка подается по мере перемещения горелки под углом от 15 до 30° к основному металлу (рис. 27, а).

Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода в требуемом положении, подвод к нему электрического тока и равномерное распределение потока защитного газа вокруг сварочной ванны.

Горелка состоит из корпуса с рукояткой и головкой, покрытой изолирующим материалом. Как правило, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рис. 27, б.

а

б