Визуальный и измерительный контроль выполняют на следующих стадиях изготовления сварных конструкций:

- входной контроль;

- изготовление деталей и элементов сварных узлов;

- подготовка деталей и элементов сварных узлов к сборке и сварке;

- сборка деталей и элементов сварных узлов под сварку;

- сварка;

- контроль швов и готовых сварных соединений;

- исправление дефектных сварных соединений.

Визуальный и измерительный контроль материалов, предназначенных для изготовления деталей и элементов сварных узлов, производят в целях выявления поверхностных трещин, расслоений, закатов, забоин, рисок, раковин и других дефектов.

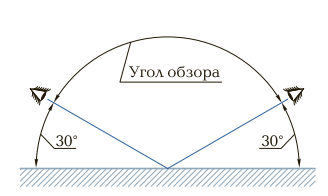

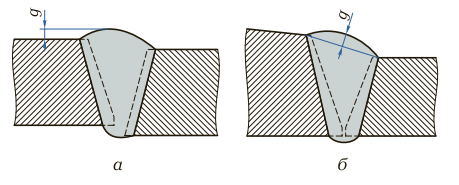

Освещенность контролируемых поверхностей для создания оптимального контраста с фоном в зоне контроля должна быть достаточной для надежного выявления дефектов, но не менее 500 лк. При более низкой освещенности необходимо применять дополнительный переносной источник света, т. е. использовать комбинированное освещение. При визуальном контроле необходимо обеспечить достаточный угол обзора: поверхность следует осматривать под углом более 30° (рис. 1) с расстояния, не превышающего 600 мм.

Визуальный и измерительный контроль деталей и элементов сварных узлов выполняют в целях установления соответствия качества их изготовления требованиям производственно-технологической и нормативной технической документации, а также техническим условиям. Визуальный и измерительный контроль при сборке деталей и элементов сварных узлов осуществляют для выявления зазоров и смещений кромок собранных деталей и элементов.

Рис. 1. Схема обеспечения визуального контроля

При визуальном и измерительном контроле используют:

- лупы, в том числе измерительные;

- металлические измерительные линейки;

- поверочные лекальные угольники;

- штангенциркули, штангенрейсмасы и штангенглубиномеры;

- щупы;

- угломеры с нониусом;

- индикаторные толщиномеры;

- микрометры;

- микрометрические и индикаторные нутромеры;

- калибры;

- эндоскопы;

- шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.;

- поверочные плиты;

- плоскопараллельные концевые меры длины с набором специальных принадлежностей;

- штриховые меры длины (стальные измерительные линейки и рулетки).

Для измерения формы разделки кромок и зазоров в стыке собранных под сварку деталей и элементов сварных узлов разрешается применять шаблоны разных типов.

Если в рабочих чертежах не предусмотрены иные требования, то погрешность измерений при измерительном контроле должна ограничиваться следующими значениями:

Диапазон значений Погрешность измеряемой величины, мм измерений, мм, не более

Менее 0,5 ……………………………………………………………… 0,1

0,5 … 1,0………………………………………………………………….. 0,2

1,0 … 1,5………………………………………………………………….. 0,3

1,5 … 2,5………………………………………………………………….. 0,4

2,5 … 4,0………………………………………………………………….. 0,5

4,0 … 6,0………………………………………………………………….. 0,6

6,0 … 10,0………………………………………………………………… 0,8

Более 10,0 ……………………………………………………………… 1,0

Параметры шероховатости зачищенных для выполнения контроля поверхностей деталей, сварных соединений, а также кромок деталей и сборочных единиц, подготовленных под сварку, должны составлять Ra ≤ 12,5 мкм, а Rz ≤ 80 мкм.

Измерительный контроль при подготовке деталей под сборку осуществляется для проверки:

- геометрических параметров разделки кромок — угла их скоса и притупления (при этом скос внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежит);

- размеров (диаметра, длины, угла выхода резца) расточки концов труб по внутреннему диаметру;

- размеров подкладных пластин (колец) и расплавляемых вставок;

- перпендикулярности торцов цилиндрических деталей их образующим;

- минимальной толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

- размеров отверстий под штуцер (патрубок) в трубе;

- толщины и ширины подкладки в замковом соединении;

- ширины зоны механической зачистки поверхностей деталей и места разъема остающейся подкладной пластины (кольца).

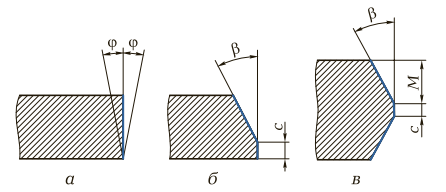

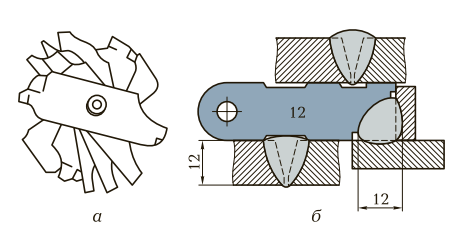

Геометрические параметры кромок, контролируемые измерением при подготовке деталей под сборку, представлены на рис. 2.

Рис. 2. Геометрические параметры кромок, контролируемые измерением при подготовке деталей под сборку: а — кромки без скоса; б, в — кромок с однои двухсторонним скосом; — угол отклонения кромки от перпендикулярного положения; , М — угол и глубина скоса кромки; с — притупление кромки

Расширенный перечень контролируемых геометрических параметров, средства и условия выполнения измерений при подготовке деталей под сборку приведены в табл. 1.

| Таблица 1. Контролируемые геометрические параметры, средства и условия выполнения измерений при подготовке деталей под сварку | ||

| Контролируемый параметр | Условное обозначение параметра | Средства и условия выполнения измерений |

| Угол отклонения кромки от перпендикулярного положения (рис. 2, а) | φ | Угломер или универсальный шаблон. Измерение в одной точке |

| Угол скоса кромки (рис. 2, б, в) | β | То же |

| Притупление кромки (см. рис. 2, б, в) | с | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях не менее чем в трех точках по длине стыка листов |

| Глубина скоса кромки (см. рис. 2, в) | М | Размер справочный, измерению не подлежит |

| Ширина подкладки в замковом соединении | В | Штангенциркуль, линейка. Измерения не менее чем в трех точках по длине стыка |

| Толщина подкладки в замковом соединении | Sз | То же |

| Угол скоса поверхности соединяемого элемента | Ψ | Угломер или универсальный шаблон. Измерение в одной точке |

| Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы | f | Угольник и щуп (отвес и линейка или щуп). Измерения не менее чем в трех плоскостях в зоне максимального смещения |

| Высота присадочного выступа | hв | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Длина расточки (раздачи) труб по внутреннему диаметру | Lр | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Угол выхода резца (калибра) | γ | Шаблон или универсальный угломер. Измерение в одной точке |

| Диаметр расточки | Dp | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Номинальная толщина стенки в месте расточки | Sp | Штангенциркуль. Измерения не менее чем в трех равноудаленных точках |

| Ширина подкладной пластины | Вп | Штангенциркуль. Измерения не менее чем в трех точках вдоль пластины |

| Толщина подкладной пластины | Sп | То же |

| Ширина подкладного кольца | Вк | Штангенциркуль. Измерения не менее чем в трех точках по периметру кольца |

| Толщина подкладного кольца | Sк | То же |

| Притупление подкладного кольца | ск | » |

| Диаметр расплавляемого кольца (вставки) | Dк (Dвс) | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Толщина расплавляемого кольца (вставки) | А | Штангенциркуль. Измерения не менее чем в трех равноудаленных точках по периметру кольца |

| Ширина расплавляемого кольца (вставки) | Вк (Ввс) | Штангенциркуль. Измерения не менее чем в трех равноудаленных точках по периметру кольца |

| Диаметр отверстия в корпусе (трубе) | d | Штангенциркуль. Измерения в двух взаимно-перпендикулярных плоскостях в четырех точках |

| Параметр шероховатости очищенной поверхности | Rа (Rz) | Профилограф-профилометр, образцы сравнения шероховатости |

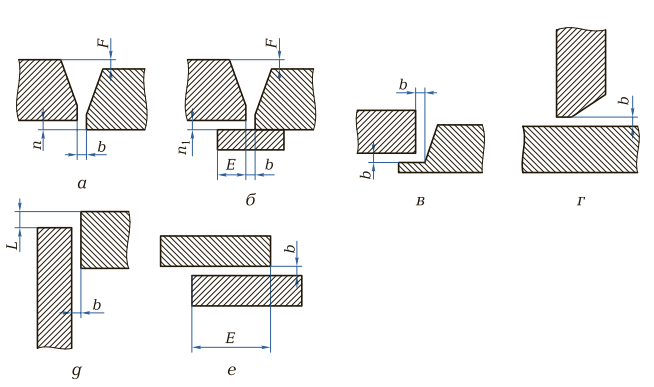

Рис. 3. Размеры, контролируемые при сборке под сварку соединений разных типов: а — стыкового; б — стыкового с остающейся подкладной пластиной (кольцом); в — стыкового замкового; г — таврового; д — углового; е — нахлесточного; b — зазор; F, n — смещения кромок деталей соответственно с лицевой и обратной стороны соединения; п1 — зазор между подкладной пластиной (кольцом) и обратной поверхностью детали; Е — ширина области перекрытия деталей в нахлесточном соединении; L — смещение привариваемой детали в угловом соединении

Измерительный контроль соединений разных типов, собранных под сварку (рис. 3), включает в себя проверку:

- размеров прихваточных швов временных технологических креплений;

- расстояний между технологическими креплениями и кромкой детали и между самими креплениями;

- зазоров в стык, в том числе между деталью и подкладной пластиной (кольцом);

- смещений кромок собранных деталей;

- перекрытия деталей в нахлесточном соединении;

- размеров (длина, высота) прихваток и их расположения по длине (периметру) соединения (если размеры заданы в технической документации);

- зазора в замке расплавляемой проволочной вставки;

- несоосности штуцера и отверстия в корпусе (трубе);

- отклонений осей в угловых соединениях труб;

- размеров узла, собранного под сварку.

Контролируемые геометрические параметры, средства и условия выполнения измерений при сборке деталей под сварку приведены в табл. 2.

| Таблица 2. Контролируемые геометрические параметры, средства и условия выполнения измерений при сборке деталей под сварку | ||

| Контролируемый параметр | Условное обозначение параметра | Средства и условия выполнения измерений |

| Зазор в соединении (рис. 3, а…е) | b | Щуп или универсальный шаблон |

| Специальный зазор | b1 | Щуп |

| Смещение кромок деталей с обратной стороны соединения (см. рис. 3, а) | n | Линейка и щуп |

| Смещение кромок деталей с лицевой стороны соединения (см. рис. 3, а, б) | F | То же |

| Зазор между подкладной пластиной (кольцом) и обратной поверхностью детали (см. рис. 3, б) | n1 | Универсальный или специальный шаблон. Измерения не менее чем в трех точках по длине (периметру) соединения |

| Смещение привариваемой детали в угловом соединении (см. рис. 3, д) | L | Штангенциркуль или линейка. Измерение не менее чем в трех точках по длине соединения |

| Ширина области перекрытия деталей в нахлесточном соединении (см. рис. 3, б, е) | Е | Линейка. Измерение не менее чем в двух точках по длине соединения |

| Смещение проволочной вставки относительно обратной стороны детали | L1 | Штангенциркуль, шаблон или щуп. Измерение выполняется после сборки деталей |

| Зазор в замке расплавляемого кольца (вставки)

(см. рис. 3, в) |

b | Универсальный шаблон или щуп. Измерение выполняется после сборки деталей |

| Расстояние от приваренного элемента крепления до скоса кромки | С | Линейка. Измерению подлежит каждый элемент крепления |

| Катет углового шва | К | Линейка, щуп, штангенциркуль, шаблон. Измерению подлежит каждый шов |

| Длина прихватки | lп | Линейка и штангенциркуль. Измеряется каждая прихватка |

| Высота прихватки | hп | Штангенциркуль. Измеряется каждая прихватка |

| Расстояние между прихватками | Lп | Линейка. Измерение выполняется, если расстояние между прихватками установлено в технической документации |

| Глубина проникновения штуцера во внутреннюю полость | C1 | Специальный шаблон |

Визуальному и измерительному контролю на стадиях подготовки и сборки деталей под сварку подлежат не менее 20 % деталей и соединений. При выявлении отклонений от требований рабочих чертежей и (или) производственно-технологической документации, которые могут привести к снижению качества сварных соединений, объем выборочного контроля для группы однотипных деталей (соединений) следует увеличить вдвое. Если при повторном контроле также выявляются отклонения, далее выполняется полный контроль. Забракованные детали подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке и последующей повторной сборке после устранения причин, вызвавших их первоначальную некачественную сборку.

Визуальный контроль удаления металла, подвергнутого тепловому воздействию при раскрое термической резкой (газовой, воздушно-дуговой, газофлюсовой, плазменной и др.), проводится для каждой детали. На кромках деталей не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернения), выполненной на лицевой поверхности деталей после резки.

Измерительный контроль зазора и смещения кромок в соединениях следует выполнять в нескольких точках вдоль шва, удаленных друг от друга не более чем на 1 м, но не менее чем в трех равноудаленных точках. Оценку возможного смещения кромок n (см. рис. 3, а) с обратной стороны соединения при отсутствии доступа к ней следует проводить по их смещению F с лицевой стороны соединения.

Визуальному контролю подлежат все прихватки в соединении, а измерительному — прихватки, размеры которых вызывают сомнение по результатам визуального контроля.

Смещение осей цилиндрических деталей, собранных под сварку, измеряется в двух-трех плоскостях (в зоне их максимального отклонения, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения.

Послойный визуальный контроль в процессе сварки многослойных швов выполняется в целях выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва.

Визуальный и измерительный контроль сварных соединений выполняют в целях подтверждения их соответствия требованиям производственной и нормативной технической документации.

Визуальный и измерительный контроль исправления дефектных участков сварных соединений выполняют для подтверждения полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка и качества шва при заполнении выборки требованиям производственно-технологической и нормативной технической документации.

Визуальный и измерительный контроль сварных соединений, подлежащих термической обработке, производят до и после ее выполнения. Если контролируемый узел подлежит полной термической обработке (нормализации или закалке с последующим отпуском), то контроль выполняют по ее завершении.

Визуальный и измерительный контроль сварных соединений, подлежащих механической обработке с удалением выпуклости сварного шва, производят до и после соответствующих операций. С поверхности сварных соединений перед измерительным контролем удаляют влагу, шлак, брызги металла, ржавчину и другие загрязнения, препятствующие проведению контроля. Измерения выполняют после визуального контроля.

Измерения деталей, подготовленных под сварку, производят до их сборки.

При визуальном и измерительном контроле сварных соединений контролируемая зона должна включать в себя поверхность металла шва и примыкающие к нему участки основного металла по обе стороны от шва шириной не менее:

- 5 мм — для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением деталей толщиной до 5 мм включительно;

- толщины деталей (5 … 20 мм) — для стыковых соединений, полученных дуговой и электронно-лучевой сваркой, а также контактной сваркой оплавлением;

- 20 мм — для стыковых соединений, выполненных дуговой и контактной сваркой оплавлением при толщине деталей более 20 мм, а также стыковых и угловых соединений, полученных газовой сваркой, независимо от толщины деталей и при ремонте дефектных участков в сварных соединениях;

- 5 мм — для угловых, тавровых, торцевых и нахлесточных сварных соединений, выполненных дуговой сваркой, независимо от толщины деталей;

- 50 мм — для сварных соединений, выполненных электрошлаковой сваркой, независимо от толщины деталей.

Дефекты, выявленные при визуальном и измерительном контроле, должны устраняться до выполнения следующей технологической

операции или приемки объекта. Дефекты необходимо исправлять в соответствии с требованиями производственно-технологической документации. Если обнаруженные дефекты не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, то их можно устранить по завершении контроля.

У готового сварного соединения визуально контролируют:

- наличие (отсутствие) поверхностных дефектов;

- качество очистки металла после удаления временных технологических креплений;

- качество очистки поверхности сварного шва и прилегающих участков основного металла для обеспечения возможности последующего контроля неразрушающими методами, если таковой предусмотрен;

- наличие маркировки (клейма) шва и правильность ее выполнения.

У готового сварного соединения измерительному контролю подлежат:

- размеры поверхностных дефектов (пор, включений и др.), выявленных при визуальном контроле;

- высота и ширина шва, а также вогнутость и выпуклость обратной стороны шва в случае доступности этой стороны для контроля;

- глубина впадин между валиками шва;

- глубина и длина подрезов зоны сплавления;

- катет углового шва (в тавровом соединении).

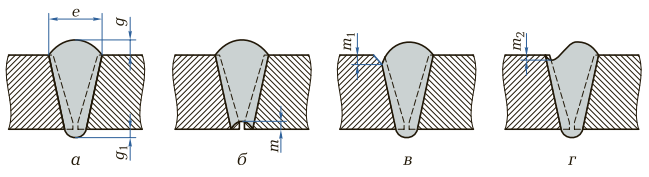

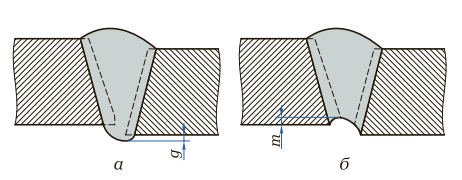

Геометрические параметры сварных швов и их дефектов представлены на рис. 4. Расширенный перечень контролируемых параметров, средства и условия выполнения измерений приведены в табл. 3.

Рис. 4. Геометрические параметры (а) сварных швов и их дефектов (б … г), подлежащие измерительному контролю: е — ширина шва; g, g1 — выпуклости соответственно лицевой и обратной стороны шва; т — вогнутость корня шва; т1 — глубина подреза зоны сплавления; т2 — глубина впадины

| Таблица 3. Геометрические параметры сварных швов и их дефектов, средства и условия выполнения измерений | ||

| Контролируемый параметр | Условное обозначение параметра | Средства и условия выполнения измерений |

| Ширина шва (рис. 4, а) | е | Штангенциркуль или универсальный шаблон |

| Выпуклость лицевой стороны шва | g | То же |

| Выпуклость обратной стороны шва | g1 | » |

| Вогнутость корня шва (рис. 4, б) | m | Штангенциркуль, в том числе модернизированный. Измерения в двух-трех точках в зоне максимального значения |

| Глубина подреза зоны сплавления (рис. 4, в) | m1 | Штангенциркуль, в том числе модернизированный. Приспособление для измерения глубины подрезов |

| Катет углового шва | К | Штангенциркуль или шаблон |

| Глубина впадины (рис. 4, г) | m2 | Штангенциркуль, в том числе модернизированный. Измерения не менее чем в четырех точках по длине шва |

| Глубина впадин между валиками | ∆ | То же |

| Размеры (диаметр, длина, ширина) одиночных несплошностей | dg, lg, bg | Измерительная лупа. Измерению подлежит каждая несплошность |

Измерительный контроль геометрических параметров сварного соединения (размеров элементов сварных швов, взаимного расположения осей или поверхностей деталей, глубины впадин между валиками швов, выпуклостей и вогнутостей корня односторонних швов и т. д.) следует производить на участках, указанных в рабочих чертежах, а также в местах, где соответствие указанных показателей допустимым значениям вызывает сомнение по результатам визуального контроля.

При контроле стыковых сварных соединений труб с наружным диаметром до 89 мм включительно, если число однотипных соединений в конструкции более 50, допускается измерение размеров шва у 10 … 20 % этих соединений в одной-двух плоскостях при условии, что при визуальном контроле, которому подвергались все соединения, не возникло предположений о возможном отклонении размеров шва (ширины, выпуклости) от допустимых значений.

Измерение глубины впадин между валиками шва, если валики отличаются друг от друга по высоте, выполняют относительно того из них, который имеет меньшую высоту.

Выпуклость (вогнутость) стыкового шва оценивается по его максимальной высоте (глубине) по отношению к лицевой поверхности деталей. В случае если уровни поверхностей деталей одинаковой толщины в сварном соединении не совпадают, измерения производятся относительно той поверхности, которая расположена выше (рис. 5, а).

Если несовпадение уровней лицевых поверхностей деталей связано с их разной толщиной, то оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края этой поверхности в одном сечении (рис. 5, б).

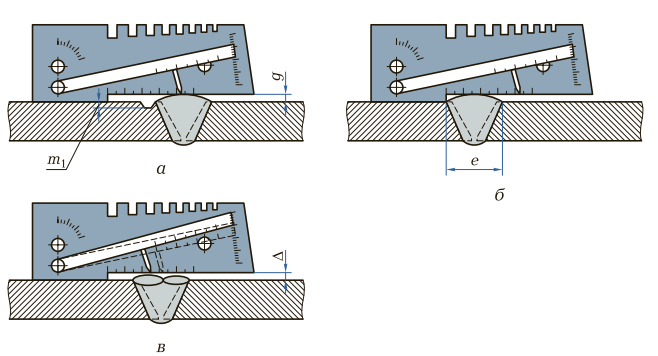

Выпуклость (вогнутость) углового и стыкового швов определяется универсальными или специальными шаблонами (рис. 6, 7).

Выпуклость (вогнутость) шва с обратной стороны оценивается по максимальной высоте (глубине) поверхности шва относительно поверхности деталей (рис. 8).

Отклонение от перпендикулярности наружной поверхности (оси) штуцера по отношению к корпусу (трубе) определяется в двух взаимно-перпендикулярных сечениях. Измерения следует выполнять на участках, угловые и линейные размеры которых вызывают сомнение по результатам визуального контроля.

Рис. 5. Измерение выпуклости g стыкового шва при разных уровнях лицевых поверхностей деталей, обусловленных их смещением при сборке соединения под сварку (а) и неодинаковой толщиной (б)

Рис. 6. Универсальный шаблон для контроля угловых швов (а) и использование специального шаблона для контроля сварных швов (б)

При ремонте дефектных участков необходимо контролировать визуально:

- полноту удаления дефекта, выявленного при визуальном контроле и другими методами неразрушающего контроля;

- размеры выборки дефектного участка;

- форму разделки кромок в зоне выборки;

- чистоту поверхности выборки и прилегающих к ней поверхностей (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, масла и т. п.);

Рис. 7. Использование шаблона типа УШС для измерения геометрических параметров сварного шва: а — выпуклости шва g и глубины подреза m1 зоны сплавления; б — ширины шва е; в — глубины впадины ∆ между валиками

Рис. 8. Измерение выпуклости g (а) и вогнутости m (б) с обратной стороны шва

- ширину зоны очистки (механическим способом) поверхностей металла, прилегающих к кромкам выборки;

- наличие дефектов (трещин, пор, включений, скоплений пор и включений, свищей, прожогов, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла и др.) на поверхности ремонтного шва и на прилегающих к выборке участках металла.

При ремонте дефектных участков в материале и сварных соединениях контролировать измерением необходимо:

- размеры выборки дефектного участка;

- геометрические параметры разделки кромок выборки (угла скоса, толщины металлической перемычки при исправлении трещин и т. п.);

- ширину зоны очистки (механическим способом) участков металла, прилегающих к кромкам выборки;

- размеры дефектов на поверхности ремонтного шва и прилегающих к нему участках металла, выявленных при визуальном контроле;

- шероховатость поверхностей выборки и прилегающих участков металла в зоне их зачистки (перед выполнением ремонтного шва), а также поверхностей металла перед проведением последующего контроля неразрушающими методами.

Методы предотвращения образования дефектов формы шва.

Во многих случаях, как показывает практика, глубину проплавления можно существенно увеличить, не изменяя режим сварки, за счет введения в металл поверхностно-активных компонентов. Особенно просто это осуществить при сварке в окислительной среде или при использовании окислительных флюсов и электродных покрытий. В случае если введение кислорода нежелательно или недопустимо, можно использовать другие дополнительные компоненты (например, редкоземельные элементы Se и Те).

При сварке тонколистового металла в окислительной среде, если возникает опасность образования прожогов, в сварочную ванну вводят компоненты, обладающие повышенным химическим сродством с кислородом. Это приводит к снижению содержания свободного кислорода в металле, а следовательно, влияние кислорода на поверхностное натяжение расплава стали уменьшается.

Снижением поверхностного натяжения расплавленного металла или его межфазного натяжения на границе со шлаком можно добиться уменьшения выпуклости шва и получить плавный переход от основного металла к наплавленному, что исключит образование концентраторов напряжений в сварном соединении.

Заметно снизить межфазное натяжение можно посредством введения в шлак оксидов железа и марганца. Кроме того, если в шлаке содержится мало FeO и МnО, межфазное натяжение на границе расплавленного металла и шлака можно регулировать изменением полярности сварочного тока: при сварочном токе прямой полярности межфазное натяжение будет выше, чем при сварочном токе обратной полярности.

Анализ причин образования подрезов при сварке позволяет сделать вывод о том, что уменьшить вероятность возникновения этих дефектов можно снижением поверхностного натяжения расплавленного металла сварочной ванны или увеличением продолжительности ее существования за счет предварительного подогрева свариваемых деталей или повышения силы тока шунтирования при введении в шлак дополнительного неплавящегося вещества.

Поскольку образование подрезов связано с растеканием расплава по поверхности твердого металла, их появление обусловливают также гидродинамические условия в сварочной ванне. Следовательно, воздействие на дугу магнитных полей различных видов с помощью комбинированного электрода позволит предотвратить возникновение подрезов.

Улучшить условия для растекания расплавленного металла можно удалением оксидных пленок с кромок основного металла или созданием определенного рельефа кромок.

Скорость растекания металла увеличивается при снижении вязкости металла и шлака, а также при повышении их температуры и введении в них компонентов, снижающих вязкость. Этим достигается высокая вероятность исключения подрезов. Однако необходимо учитывать влияние этих компонентов на поверхностное натяжение металла и помнить о том, что чрезмерное снижение вязкости шлака может нарушить его защитную функцию.