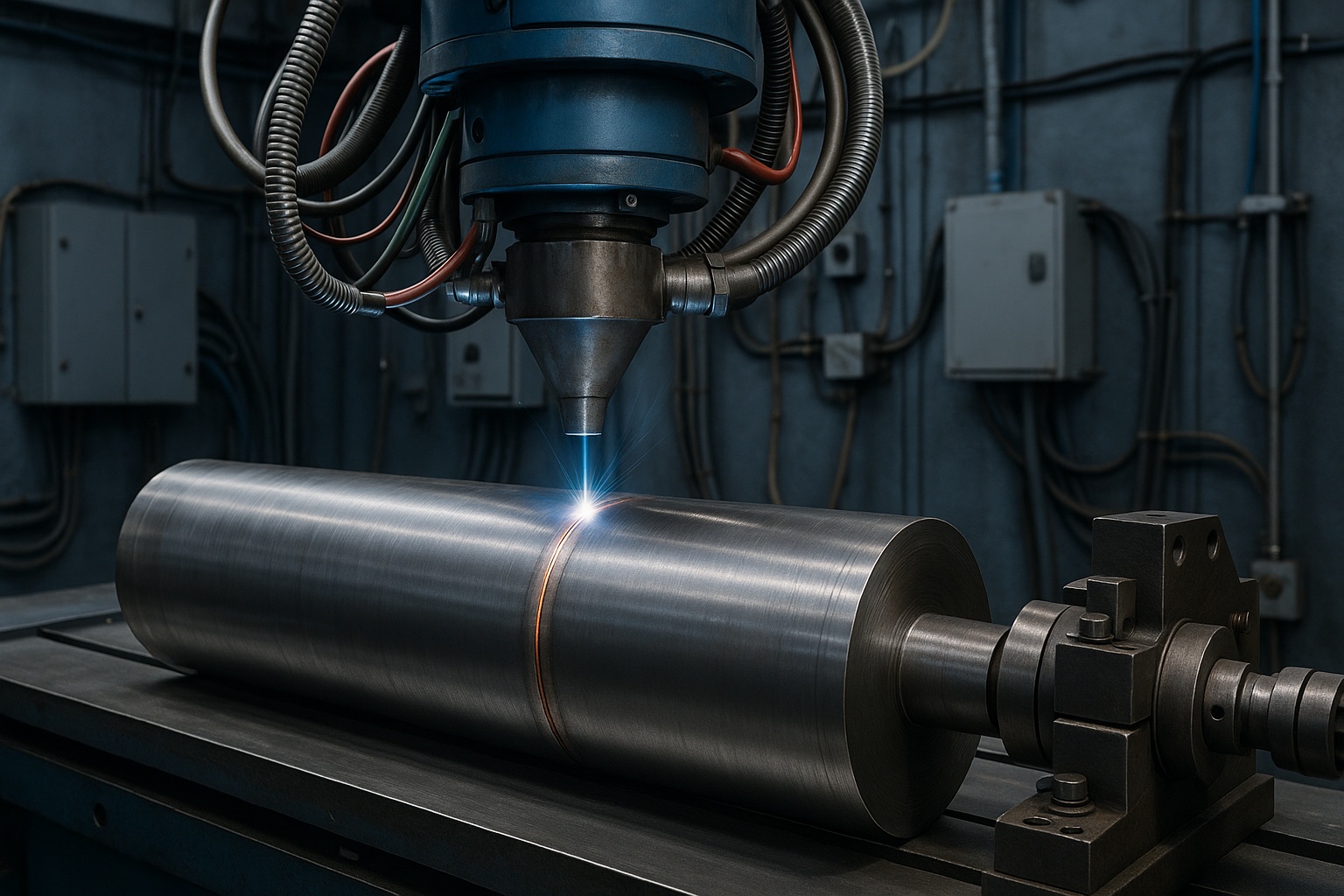

Электронно-лучевая сварка (ЭЛС) — это высокоэффективный метод сварки, основанный на использовании направленного пучка ускоренных электронов, сконцентрированных в вакуумной среде. Этот способ применяется для соединения различных металлов, включая тугоплавкие и химически активные материалы, требующих высокой точности и минимального термического воздействия.

Процесс отличается исключительной локализацией теплового воздействия, что делает его незаменимым при сварке сложных деталей в авиации, космосе, атомной энергетике и электронной промышленности. Благодаря высокой плотности энергии, передаваемой электронным пучком, возможно выполнение глубоких швов без необходимости предварительного разделки кромок и с минимальными деформациями.

Сегодня ЭЛС применяется как в экспериментальных разработках, так и в крупносерийном производстве, обеспечивая прочные, герметичные и высококачественные соединения, недостижимые при использовании традиционных методов.

Развитие технологии электронно-лучевой сварки началось в 1940–1950-х годах. Первая реализованная идея использования ускоренного электронного пучка для сварки металлов была предложена немецким инженером К. Шульце в 1948 году. Однако массовое промышленное внедрение произошло позже — в 1950-х годах, когда в Германии и СССР начались исследования и разработки экспериментальных установок для сварки в вакууме.

Советские ученые внесли значительный вклад в развитие ЭЛС, особенно в области сварки особо чистых и тугоплавких материалов. К 1960-м годам были созданы первые промышленные электронно-лучевые установки, позволяющие изготавливать компоненты для ядерной энергетики и космической отрасли. С этого момента технология начала активно распространяться по всему миру.

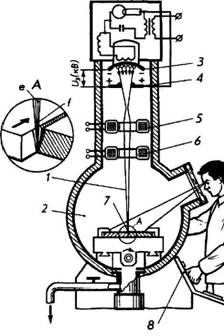

Ключевым компонентом технологии служит электронная пушка (рис. 1), питаемая постоянным высоковольтным током. Катод 3, разогреваемый спиралью, генерирует поток электронов. Электроны движутся через вакуумную камеру 2 в направлении анода 4, который имеет центральное отверстие. Через это отверстие формируется электронный луч 1, направляемый к заготовке.

Рис. 1. Схема установки для сварки электронным лучом: 1 – луч; 2 – вакуумная камера; 3 – катод; 4 – анод; 5, 6 – фокусирующие магнитные линзы, 7 – изделие; 8 – управляющая система

Для обработки трудносвариваемых металлов с высокой температурой плавления (таких как молибден, тантал, цирконий, ниобий и вольфрам), а также для обеспечения чистоты сварного соединения, необходимо обеспечить высококонцентрированный источник тепла в вакуумной защищенной среде. Это позволяет исключить влияние атмосферных газов и добиться качественной сварки даже при значительной толщине материала.

Фокусировка луча осуществляется при помощи магнитных линз 5 и 6, обеспечивающих минимальное сечение зоны нагрева – до 10–7 см2. Это позволяет сконцентрировать тепло в малой области и достигнуть высокой плотности энергии. Управление направлением электронного потока осуществляется через магнитную систему 8, благодаря которой луч точно позиционируется вдоль линии стыка.

Создание глубокого вакуума в камере служит не только для защиты катода, но и критически важно для сохранения кинетической энергии электронов. Отсутствие молекул воздуха предотвращает нежелательные взаимодействия и снижает тепловые потери, способствует поддержанию стабильной дуги и предотвращает возникновение паразитных электрических разрядов между электродами.

Вакуум в ЭЛС выполняет следующие ключевые функции:

- минимизирует энергетические потери, обеспечивая эффективное торможение электронов на поверхности обрабатываемого металла;

- предупреждает пробой между анодом и катодом, защищая элементы электронной пушки от повреждений;

- гарантирует абсолютную чистоту сварочной зоны, в отличие от использования газов или флюсов;

- интенсифицирует процесс дегазации, способствует удалению оксидов и улучшает адгезию в сварочной ванне.

Тепло, генерируемое в результате торможения электронов, преобразуется в концентрированный поток, что обеспечивает высокий КПД (0,85–0,95), превосходящий большинство альтернативных сварочных источников, использующих плавление. Благодаря фокусировке луча достигается глубокое кинжальное проплавление, отличающееся узким профилем с минимальной шириной по сравнению с глубиной.

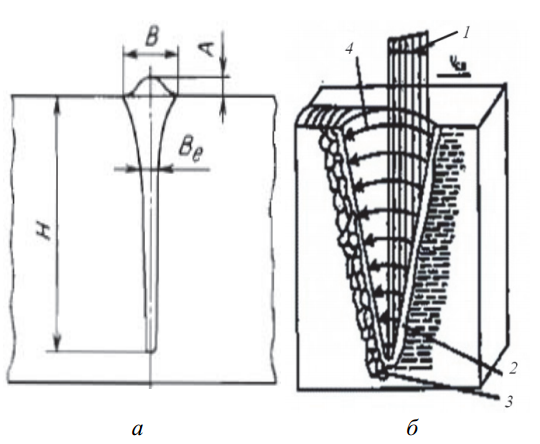

«Кинжальный» характер шва, где отношение глубины (Н) к ширине (В) превышает 10:1 (рис. 2, а), возникает вследствие сверхвысокой плотности энергии в зоне воздействия. ЭЛС позволяет за один проход выполнять сварку деталей толщиной до 100 мм, получая глубокие, узкие швы с малой зоной теплового влияния и устойчивыми механическими характеристиками.

Рис. 2. Форма поперечного сечения сварного шва в металле при ЭЛС: а – размеры шва; В, А – глубина, ширина и усиление шва соответственно; б – схема переноса жидкого металла при электронно-лучевой сварке; 1 – электронный луч; 2 – передняя стенка кратера, 3 – зона кристаллизации; 4 – путь движения жидкого металла

На рисунке 2, б схематически отображен механизм распределения расплавленного металла внутри кратера. Электронный луч 1 производит плавление по переднему склону углубления 2, после чего расплав смещается вдоль стенок кратера к задней части 4, где он быстро кристаллизуется 3.

Особую сложность представляет сварка металлов, склонных к испарению при нагреве, например алюминия или магния. При использовании непрерывного луча часть энергии тратится на ионизацию паров, что снижает эффективность процесса. Для таких случаев применяют импульсный режим (100–500 Гц), повышающий локальную концентрацию энергии и глубину проплавления. Тонкие листы и чувствительные сплавы таким образом свариваются особенно точно. В случае образования подрезов, они устраняются посредством расфокусированного или модулированного колебательного луча.

Тщательная подготовка кромок перед сваркой является обязательной процедурой: загрязнения, оксиды и ржавчина удаляются как механическим способом, так и физико-химическими методами в зависимости от типа металла. Дополнительную очистку зоны шва можно осуществлять с помощью слабомощного сканирующего пучка, способного частично оплавлять поверхность для улучшения адгезии.

При сварке деталей из тонколистового или толстого металла важно соблюдать точность подгонки: допустимый зазор не должен превышать 0,07 мм при толщине до 5 мм и 0,1 мм при толщине до 20 мм. При этом необходимо строгое соблюдение оси сварки — допустимое отклонение положения луча составляет не более 0,2–0,3 мм.

Несмотря на преимущества, метод имеет ряд ограничений:

- риск образования полостей и несплавлений в швах при работе с металлами высокой теплопроводности;

- значительное время, необходимое для создания вакуума перед началом сварки;

- обязательное наличие защитных мер против рентгеновского излучения, возникающего при торможении электронов о металл.

Наиболее активное применение ЭЛС получила в таких высокотехнологичных отраслях, как аэрокосмическое производство, атомная и тепловая энергетика, турбиностроение, автомобилестроение, приборостроение, релейная техника, а также в производстве электровакуумных приборов.

Интересные факты:

-

При ЭЛС используется сверхглубокий технический вакуум — до 10⁻⁴ Па, что в тысячи раз чище, чем вакуум в обычных лабораторных установках.

-

Луч толщиной в миллионные доли сантиметра способен проплавить стальной лист толщиной до 100 мм за один проход.

-

ЭЛС позволяет сваривать детали даже через тонкие защитные покрытия, сохраняя их целостность и не разрушая оксидные слои.

-

В космосе ЭЛС признана одной из немногих пригодных технологий сварки, так как не требует атмосферы и может функционировать в вакууме.

-

Методика используется при производстве герметичных корпусов спутников, реакторных установок, турбин и даже каркасов ракетных двигателей.

Электронно-лучевая сварка является одной из самых прогрессивных и точных технологий соединения металлов, способной обеспечивать бездефектные швы с минимальной зоной термического влияния. Благодаря высокой плотности энергии, возможности работы в глубоком вакууме и точному контролю параметров, она нашла широкое применение в критически важных отраслях — от авиакосмоса до медицины и микроэлектроники.

Несмотря на высокую стоимость оборудования и требования к безопасности, преимущества ЭЛС — такие как высокая прочность шва, глубокое проплавление и отсутствие загрязнений — делают её незаменимой в задачах, где требуется высочайшее качество и надежность сварных соединений.