Содержание страницы

1. Классификация видов технического контроля

К качеству сварных соединений предъявляются определенные требования, от выполнения которых зависят их пригодность к эксплуатации и гарантированный срок службы. Качество сварных соединений является комплексной характеристикой, включающей в себя совокупность показателей, с помощью которых оценивают их прочность, пластичность, коррозионную стойкость, износостойкость и другие свойства.

Нормативные значения этих показателей определяют требования к сварным соединениям, выполнение которых обеспечивается определенными конструктивными и технологическими характеристиками сварных швов. К конструктивным характеристикам относятся форма и геометрические параметры сварного шва, а к технологическим — уровень остаточных напряжений, размеры деформаций, размеры и число дефектов и т. п.

Контроль качества представляет собой проверку соответствия показателей качества установленным требованиям. В зависимости от требований, предъявляемых к сварным соединениям, и категории их ответственности устанавливается определенная система контроля качества продукции на предприятии. Основывается эта система на классификации видов технического контроля по отдельным признакам.

По стадиям технологического процесса различают контроль:

- входной (предупредительный);

- операционный (текущий);

- приемосдаточный.

Входной контроль включает в себя проверку основного и сварочных материалов (присадочной проволоки, флюсов, газов, электродов), полуфабрикатов и комплектующих изделий, а также работоспособности сварочного оборудования и квалификации сварщиков. Операционный контроль выполняют в соответствии с технологической документацией изготовителя и нормативной технической документацией. Текущий контроль должен быть достаточным для оценки качества выполняемых операций.

Приемосдаточный контроль осуществляется в целях отделения годной продукции от бракованной.

Контроль сварных конструкций выполняют после их обработки в целом или после механической обработки сварных швов (если эти виды обработки производятся).

Влияние дефектов зависит не только от их размеров, но и от формы. К наиболее опасным дефектам относятся трещины, непровары и подрезы. Менее опасными дефектами являются поры. Промежуточное положение занимают включения. Все перечисленные виды дефектов характеризуются определенными значениями коэффициента концентрации напряжений. Опасность дефектов возрастает в следующем порядке: продолговатые поры, свищи, цепочки или скопления пор, линейные шлаковые или флюсовые включения.

В первую очередь контролю подвергают сварные швы в месте их взаимного пересечения и на участках с признаками дефектов. Методы и объемы контроля сварных соединений в узлах повышенной жесткости, где увеличивается вероятность образования трещин, должны дополнительно указываться в проектной документации.

Контроль качества сварных соединений, характеризующихся повышенной склонностью к образованию холодных трещин, следует производить не ранее чем через двое суток после окончания сварочных работ.

2. Задачи предупредительного контроля

Одним из важнейших условий повышения качества сварных соединений является постоянное улучшение системы контроля качества. В существующей системе контроля качества основное внимание уделяется выявлению дефектов в готовых сварных швах. Этим объясняется все еще значительный процент брака в сварных изделиях. Положение усугубляется еще и тем, что контроль качества физическими методами производится часто спустя продолжительное время после выполнения сварочных работ, что не позволяет своевременно принимать меры по устранению причин брака. Бывают случаи, когда дефекты в сварных швах обнаруживаются при сдаче готового изделия, а иногда и в процессе его эксплуатации.

Контроль не обеспечит ожидаемых результатов, если он направлен на выявление дефектов только в уже выполненных швах или проводится спустя продолжительное время после выполнения сварочных работ. В этом случае невозможно принять меры для устранения причин появления брака.

Следовательно, основное внимание необходимо уделять предупредительному контролю, позволяющему на различных стадиях сварочного производства проверять основные и сварочные материалы, квалификацию сварщиков, сварочное оборудование, подготовку изделий под сварку, технологию сварки.

3. Контроль основных и сварочных материалов

Высокое качество сварных изделий возможно только при условии обеспечения качества исходных основных и сварочных материалов.

Основным материалом для сварных соединений является металл. Перед сваркой проверяется наличие сертификатов на материал и его заводская маркировка, а для специальных сталей, кроме того, наличие и количество легирующих элементов.

В сертификате указываются марка и химический состав, номер плавки, масса и номер партии, результаты всех испытаний, выполненных в соответствии с действующим стандартом, номер стандарта на отправляемый металл, профиль и размер материала. Показатели механических свойств материала — пределы прочности, текучести, относительное удлинение и поперечное сужение, угол загиба, ударная вязкость, химический состав — должны соответствовать принятым стандартам и техническим условиям. Поступивший материал (листовой и профильный прокат, заготовки) также подвергают внешнему осмотру в целях выявления расслоений, трещин, недопустимых вмятин у закатов.

При отсутствии сертификата металл до определения его механических свойств, химического состава и испытания на свариваемость нельзя запускать в производство. Проведение такого контроля позволяет избежать получения некачественных сварных изделий, сэкономить трудозатраты на монтажные и сварочные работы, а иногда даже сэкономить металл, так как в противном случае не исключена возможность применения его не по назначению.

Свариваемость металла можно определить несколькими методами. Прежде всего, свариваемость характеризуется механическими свойствами (испытание на разрыв, изгиб, ударную вязкость) и способностью металла без образования трещин и значительного изменения свойств выдержать быстрое охлаждение и усадку при этом, а также значительное тепловое расширение и быстрый нагрев до температуры плавления.

Свариваемость можно определить по содержанию некоторых химических элементов, влияющих на механические свойства металла, с помощью следующей формулы:

Сэкв = С + Mn/20 + Ni/15 + (Cr + Mo + V)/10

где Сэкв — эвивалент углерода, %; Mn, Ni, Mo, V, C — содержание химических элементов в стали.

Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45 %.

Иногда для определения свариваемости применяют методы, имитирующие процесс сварки. Например, пластины основного металла подвергают термической обработке, воспроизводя изменения, которые металл претерпевает в процессе сварки.

Большое влияние на качество сварки оказывает качество сварочных материалов. Основным видом сварочных материалов при монтаже являются электроды для ручной сварки. На строительномонтажные площадки электроды поступают от их изготовителей. Каждая партия электродов должна иметь сертификат, в котором указываются их завод-изготовитель, дата изготовления, номер и масса партии, стандарт, диаметр, тип и марка электродов, механические свойства наплавленного металла и допустимое в нем содержание серы и фосфора, рекомендуемые режимы сварки и режим просушки электродов. Каждая пачка электродов имеет, кроме того, этикетку, которая в зависимости от способа упаковки наклеивается на нее снаружи или вкладывается внутрь. На этикетке указываются назначение электродов, их диаметр, марка и тип, рекомендуемые режимы сварки и сушки перед сваркой, заводизготовитель, дата изготовления и номер партии.

Необходимо проверить соответствие поступивших электродов сертификату, выборочно проконтролировать их внешний вид. Покрытие электродов должно быть прочным (проверяется при изгибе и падении его на стальную плиту) и плотным, и при этом оно не должно иметь пор, трещин, вздутий и комков неразмешанных компонентов.

Допустимы следующие дефекты поверхности покрытия:

- поры — не более трех на длине 100 мм, диаметром до 2 мм, глубиной до 0,5 толщины покрытия;

- шероховатость поверхности, продольные риски и отдельные задиры глубиной не более 1/4 от толщины покрытия;

- не более двух волосных трещин длиной до 12 мм каждая;

- не более трех местных вмятин глубиной до 0,5 от толщины покрытия и длиной до 12 мм каждая.

Для определения степени влажности покрытия электродами проверяемой партии заваривается несколько образцов.

При наличии недопустимых в электродах дефектов применять их запрещается. О поставке некачественных электродов необходимо сообщить заводу-изготовителю с просьбой выслать представителя для составления акта и головному по подчиненности в министерстве (ведомстве, главном управлении) институту по сварке. Головной институт по сварке совместно с заводом-изготовителем должны определить причины появления брака и разработать мероприятия по его предотвращению в дальнейшем.

На некачественные электроды специально созданной для их проверки комиссией, в состав которой должен входить представитель завода-изготовителя, составляется акт. В случае отказа завода от посылки своего представителя акт составляется без него.

В случае если применяемые электроды не обеспечивают стабильного горения сварочной дуги и равномерного плавления, а также если в сварных швах возникают трещины и поры, следует дополнительно проверить механические свойства наплавленного металла, технологические свойства электродов, а при необходимости выполнить металлографический анализ.

При отсутствии сертификата применять электроды разрешается только после их проверки. Проверке подлежат сварочные свойства электродов, механические свойства и химический состав наплавленного металла, механические свойства сварного соединения, а также прочность покрытия. Для электродов, обеспечивающих получение в шве аустенитной структуры наплавленного металла, кроме того, следует проверить наличие в нем ферритной фазы.

Однако проверка поступивших электродов (как и других сварочных материалов) не исчерпывает всех мероприятий предупредительного контроля.

Качество электродов во многом зависит от условий их хранения. После проверки вновь поступивших электродов сотрудник лаборатории, на которого возложен контроль за их хранением, устанавливает режимы хранения на складе и просушивания (если это требование установлено в паспорте на электроды), а затем периодически контролирует выполнение этих режимов работниками склада.

Одной из важнейших задач предупредительного контроля электродов является создание на центральных складах организаций и складах монтажных участков необходимых условий для складирования. Склады должны быть оборудованы стеллажами для хранения электродов по маркам и диаметрам, а также печами для сушки и прокаливания электродов, в которых должна поддерживаться необходимая температура. Причем эта температура должна быть постоянной не только в разные времена года, но и в течение суток, с учетом явления конденсации. В противном случае при ночном остывании нагревшегося за день помещения содержащаяся в нем влага сконденсируется в виде росы на пачках электродов и перейдет при негерметичной упаковке в покрытие.

Режимы сушки и прокаливания электродов устанавливаются в зависимости от типа покрытия и приводятся в их паспортах, а также в каталогах. Следует тщательно выдерживать эти рекомендуемые режимы, так как качество недосушенных и пересушенных электродов резко ухудшается. При этом и в первом, и во втором случае возникает опасность порообразования в швах, причинами которой являются влага и ухудшение защиты зоны сварочной дуги вследствие выгорания органических составляющих покрытия.

В зависимости от конкретных форм организации сварочных работ ответственность за создание необходимых условий для хранения и подготовки к применению электродов (а также других сварочных материалов) должна нести лаборатория по контролю, сварочная лаборатория или служба главного сварщика, а там, где нет указанных служб, — главный инженер организации.

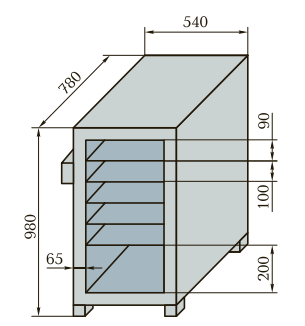

Для сушки электродов можно использовать печь, показанную на рис. 1, в которую загружается 120 кг электродов. Кроме того, в ней прокаливаются флюс и проволока. Номинальная температура нагрева такой печи 400 °С, время достижения этой температуры — 1 ч, номинальная мощность — 20 кВт, размеры рабочего пространства — 490 × 655 × 830 мм, число термических нагревательных элементов (ТЭН) — 10.

Рис. 1. Печь для сушки и прокаливания электродов и флюса

Имеются также переносные печи для прокалки электродов. Например, разработана печь с единовременной загрузкой до 30 кг электродов. Такая печь представляет собой цилиндрическую емкость, установленную на основании, в котором размещена вся электроаппаратура. В корпус печи вмонтирован терморегулятор, обеспечивающий регулирование температуры в пределах от 100 до 400 °С. Настройка на определенный режим прокаливания осуществляется с помощью градуированного диска. Мощность нагревательного элемента 3 кВт. Габаритные размеры печи 600 × 500 × 150 мм. Масса печи 53 кг.

Очень удобными являются передвижные склады, размещаемые в сборно-разборных домиках и предназначенные для хранения и подготовки к работе 1 т электродов на строительно-монтажной площадке в любых климатических условиях.

Представляет интерес передвижной универсальный склад с разовой загрузкой 3 т электродов, имеющий габаритные размеры 4 600 × 2 300 × 2 450 мм и массу 1 250 кг. Для транспортирования по строительно-монтажной площадке такой склад устанавливают на сани из труб диаметром 159 мм. Корпус склада двойной. Наружная облицовка выполнена из листового металла, внутренняя — из досок, а между ними проложен изоляционный слой из стекловаты. Склад оборудован двухъярусными стеллажами и печью для сушки и прокаливания электродов. На лицевой части стеллажей крепятся таблички с указанием марок и диаметров электродов.

Печь для сушки и прокаливания электродов изготовлена из листового проката. Между наружной и внутренней обшивкой проложена изоляция из стекловаты толщиной 60 мм. Нагревательные элементы выполнены из нихромовых спиралей диаметром 2 … 3 мм. Диа

пазон рабочих температур от 15 до 400 °С. Максимальная разовая загрузка электродов 420 кг. Печь состоит из двух камер. В каждой камере имеется вентиляционное отверстие диаметром 15 мм, которое при необходимости закрывается заслонкой. Специальная система управления позволяет обеспечивать необходимые температуры и время выдержки электродов как в ручном, так и в автоматическом режиме. Точность поддержания необходимой температуры обеспечивается встроенными в цепь управления электроконтактными регуляторами и выдерживается в пределах ±60 °С. Продолжительность работы нагревателей в автоматическом цикле устанавливается с помощью регулятора времени в пределах от 0 до 120 мин с точностью ±20 с. Время выхода на режим максимальной температуры 11 … 13 мин.

Электроды в печи прокаливаются в пеналах специальной конструкции. Для подвешивания пеналов к потолку обеих камер на всю глубину печи приварены шесть кронштейнов, однако в случае необходимости электроды можно прокаливать и россыпью.

Существенное влияние на качество сварки также оказывает проволока, используемая при механизированной сварке и как присадка при газовой сварке. Проволока поставляется в бухтах, снабженных металлическими бирками, на которых указано ее обозначение по стандарту, номер плавки и завод-изготовитель. Также на бирке завод-изготовитель и его отдел технического контроля ставят свои клейма. Каждая партия проволоки должна иметь сертификат, в котором указываются ее марка и диаметр, химический состав, номер плавки, стандарт, масса партии и название завода-изготовителя.

После контроля наличия сертификата и бирок следует проверить поверхность проволоки. В небольших партиях следует проверять каждую бухту, в больших — выборочно. На поверхности проволоки не должно быть оксидов, загрязнений, краски и масла. На проволоке из высоколегированной стали не должно быть следов графитовой смазки.

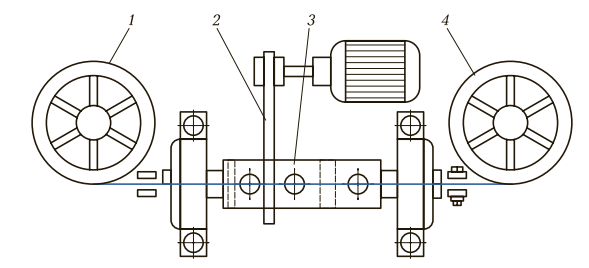

Для удаления поверхностных дефектов проволоки применяются механические и химические способы. Загрязнения, ржавчину, окалину удаляют с помощью специальных станков различных конструкций (рис. 2). Такие станки выполняют две функции: с их помощью производят очистку проволоки и одновременную намотку ее в кассету автоматов или полуавтоматов. В качестве материалов для очистки проволоки применяют наждачные круги, напильники, сварочный флюс и войлок.

В представленном на рис. 2 станке используется следующий способ очистки проволоки. Очистное устройство представляет со

бой вращающийся в горизонтальной плоскости полый вал, в котором просверлено шесть отверстий. В эти отверстия вставлены «сухари», которые также имеют по одному отверстию. При вращении вала под действием центробежных сил «сухари» стремятся вылететь из отверстий вала. Вставленная в отверстие «сухаря» проволока удерживает его. «Сухарь», вращаясь с валом, очищает проволоку.

При отсутствии сертификата проволока должна подвергаться тщательной проверке. Прежде всего, следует произвести химический анализ, для чего из партии одной плавки нужно отобрать 3 % от общего числа бухт, но не менее двух. Стружку для анализа проволоки берут с двух концов каждой бухты. После определения таким образом марки проволоки заваривают несколько образцов для выявления ее технологических свойств. Целесообразно также определить механические свойства металла, наплавленного проволокой. На каждую проверку составляется акт, который подписывается всеми членами организованной для этого комиссии. Без составления акта выполняемая проверка недействительна. Только после определения назначения проволоки и получения положительных результатов проверки комиссия дает разрешение на ее применение. Проволока на складах должна храниться в условиях, исключающих ржавление и загрязнение ее поверхности.

Предупредительный контроль порошковой проволоки имеет некоторые отличительные особенности. При хранении свыше шести месяцев такую проволоку обязательно следует прокалить и испытать ее технологические свойства посредством сварки таврового образца. В случае отсутствия сертификата на порошковую проволоку в первую очередь производится химический анализ наплавленного металла, а затем проверка механических и технологических свойств.

Рис. 2. Схема станка для очистки сварочной проволоки: 1 — барабан для намотки очищенной проволоки; 2 — ременная передача; 3 — очистное устройство; 4 — бухта с неочищенной проволокой

При наличии ржавчины на металлической оболочке следует выполнить проверку технологических свойств проволоки. Порошковая проволока хорошо поглощает влагу, поэтому при ее хранении должно быть исключено наличие влаги.

На качество сварных соединений существенное влияние оказывает качество флюса. Как и другие сварочные материалы, поступивший на объект флюс должен иметь сертификат. Флюс хорошо поглощает влагу, поэтому, прежде всего, его следует проверить на содержание влаги. Наиболее простым способом контроля, при котором проверяются и другие показатели флюса (например, его гранулометрический состав и загрязненность), является сварка образцов. Качество флюса считается удовлетворительным, если в процессе сварки сварочная дуга горит устойчиво, шов не имеет трещин, пор и свищей, а шлак легко отделяется. При неудовлетворительных результатах такого контроля проверяют гранулометрический состав, влажность, плотность и загрязненность флюса.

Более точным и сложным способом определения влажности флюса является сушка его пробы массой в 100 г при температуре 300 °С. Взвешивая пробу через определенные промежутки времени, просушивание прекращают, когда результаты предпоследнего и последнего взвешиваний одинаковые. Количество влаги во флюсе определяется разностью результатов, полученых при первом и последнем взвешивании. Флюс считается качественным, если влажность его не превышает 0,1 %. Гранулометрический состав проверяют, просеивая флюс через сито с размерами ячеек, равными максимальным и минимальным размерам зерен флюса.

После выполнения проверки флюса сваривают тавровый образец и исследуют наплавленный металл на содержание углерода и серы (проба берется из верхнего слоя шва). В случае неудовлетворительного результата этого исследования проверяемая партия флюса забраковывается или подвергается повторной прокалке с последующей перепроверкой всех показателей.

Храниться флюс должен на складах в условиях, исключающих насыщение его влагой, и оборудованных печами для сушки. Проверка условий хранения флюса, как и электродов, является важнейшей задачей предупредительного контроля.

В качестве защитных газов в основном используют углекислый газ и аргон, которые поставляются в баллонах и должны иметь сертификат завода-поставщика с указанием стандарта, названия газа, процентного содержания примесей в нем, влажности и даты выпуска. При наличии сертификата качество защитных газов проверяется только при появлении недопустимых дефектов, обнаруженных при сварке образцов перед применением газа на производстве.

В связи со значительным содержанием влаги в углекислом газе необходимо принимать меры по ее удалению из баллонов. Производится это в два приема. После получения баллонов сначала их следует поставить основанием вверх и ненадолго отвернуть вентиль, через который и будет стекать влага. Затем углекислый газ очищают в процессе сварки с помощью специального осушителя, через который пропускается газ перед поступлением в горелку.

Осушитель заполняется силикагелем. После насыщения силикагеля влагой его сушат посредством нагрева до температуры 180 … 200 °С. Нагрев полностью восстанавливает свойства силикагеля.

4. Контроль квалификации сварщиков

Качество сварных соединений, особенно при ручных способах сварки, во многом определяется квалификацией сварщиков. Поэтому необходимо уделять серьезное внимание контролю квалификации сварщиков, начиная со стадии их обучения.

В настоящее время обучение сварщиков осуществляется двумя основными способами: в специализированных центрах профессиональной подготовки и учебных комбинатах предприятий.

Для реализации качественной подготовки сварщиков в специализированных центрах подготовки разрабатываются программы обучения, которые включают в себя теоретическую подготовку и практическое обучение для получения основных навыков данной профессии.

Теоретическая подготовка включает в себя изучение теоретических основ сварки, ознакомление с характеристиками источников питания сварочной дуги, марками сварочных электродов, защитных газов и т.д. Подробно рассматриваются схемы сварочных горелок для газовой сварки и дуговой сварки в защитных газах, схемы баллонов для хранения газов, редукторов, смесителей и т.д.

Практическое обучение охватывает объем навыков, необходимых сварщику для выполнения работ в соответствии с присваиваемым разрядом по тарифно-квалификационному справочнику.

При поступлении сварщика на предприятие проводится контроль его навыков по сварке тех деталей и материалов, которые он будет сваривать в соответствии с технологическим процессом. По результатам проведенного контроля сварщик может быть допущен к выполнению работ или же ему требуется дополнительное обучение на рабочем месте. Дополнительное обучение осуществляется, как правило, опытными сварщиками.

Контроль квалификации сварщиков должен позволять оценить индивидуальные способности и возможности каждого сварщика. В контрольной или сварочной лаборатории, обслуживающей конкретную организацию, на каждого сварщика, допущенного к самостоятельной работе, должен заводиться формуляр, содержащий все необходимые данные, по которым можно судить о его квалификации. Причем целесообразно иметь формуляры двух категорий: на обычных рядовых сварщиков и на сварщиков высокой квалификации. Формуляры на рядовых сварщиков должны иметься в каждом строительно-монтажном управлении, а формуляры на сварщиков высокой квалификации — в главных управлениях. Это позволит избежать ошибок при направлении сварщиков различных организаций на пусковые объекты, когда организация, ответственная за ввод объекта, не в состоянии выполнить сварочные работы собственными силами.

Формуляр сварщика высокой квалификации помимо обычных сведений о рабочем (фамилия, имя, отчество, год рождения, домашний адрес, наименование строительно-монтажной организации, квалификационный разряд, номер клейма, общий стаж работы по профессии) должен содержать следующие данные:

- способы и пространственное положение сварки, к которым он допущен;

- свариваемые материалы, по которым он специализируется (наименование, толщина, пространственное положение и способ сварки применительно к материалу);

- основные свариваемые изделия (трубопроводы из легированной, углеродистой стали, цветных металлов, металлоконструкции, технологическое оборудование), на изготовлении которых специализируется сварщик, стаж работы на определенном изделии;

- наименования объектов, на которых работал сварщик (конкретное наименование объекта), наименования свариваемых изделий (трубопроводы, металлоконструкции и т. п.) с указанием названия материала и времени выполнения работ (год, данные о качестве сварки применительно к конкретным изделиям, число просвеченных снимков, испытанных образцов, в том числе забракованных);

- число просвеченных за год снимков на изделиях, сваренных данным сварщиком, и результаты контроля (с указанием числа годных и забракованных снимков за каждый год отдельно применительно к конкретным изделиям).

Периодически по мере необходимости формуляр дополняется. При этом указываются должности и фамилии сотрудников, сделавших дополнения.

В настоящее время в химическом и нефтехимическом производстве стали применяться установки со сверхвысокими параметрами давления и температуры, что предъявляет самые жесткие требования к качеству сварных соединений.

Указанные факты оправдывают введение в дополнение к существующим общероссийским требованиям к квалификации сварщиков дополнительных ведомственных требований, в частности к подготовке электросварщиков ручной сварки высокой квалификации для строительно-монтажных организаций.

Подготовка производится только в строительно-монтажном управлении без отрыва или с отрывом от производства из числа сварщиков 5-го и 6-го разрядов, достигших наиболее высоких показателей по качеству при выполнении ответственных сварочных работ. Подготовка состоит из теоретического и практического обучения. Практическое обучение осуществляется под руководством инструкторов из числа сварщиков высокой квалификации. Продолжительность обучения устанавливается индивидуально в каждом случае в зависимости от степени подготовки сварщиков к выполнению ответственных сварочных работ. Для аттестации сварщиков в строительно-монтажном управлении приказом по тресту создается специальная комиссия.

Особой проверке подвергается квалификация сварщиков, занятых на объектах, подведомственных Ростехнадзору. К аттестации на право выполнения работ на указанных объектах допускаются сварщики в возрасте не моложе 18 лет, имеющие свидетельство об окончании специализированного профессионально-технического училища или курсов по сварке, проработавшие по этой специальности не менее шести месяцев, а при работе на автоматах, полуавтоматах и контактных машинах — не менее трех месяцев.

Перед аттестацией сварщики должны пройти специальную теоретическую и практическую подготовку, учитывающую специфику выполнения работ, к которым они готовятся. Подготовка должна проводиться по специальным программам, утвержденным соответствующим ведомством.

Аттестация сварщиков проводится постоянно действующими в организациях комиссиями. Повторная аттестация проводится периодически, но не реже одного раза в 12 месяцев, а также при перерыве в работе по специальности свыше шести месяцев и перед допуском к работе после временного отстранения сварщика за нарушение технологии и низкое качество сварки. Дополнительная аттестация должна также проводиться при переходе сварщика на новые для него способы сварки или виды работ и при сварке изделий из новых материалов или при существенном изменении технологии сварки.

5. Контроль подготовки изделий под сварку, сварочного оборудования и технологии сварки

Подготовка изделий под сварку оказывает существенное влияние на качество выполняемого сварного соединения. Основными этапами проверки являются контроль чистоты поверхности, геометрических размеров разделки шва и качества прихваток.

Недопустимо наличие в разделке шва и на прилегающей к ней поверхности масла, грязи, ржавчины, окалины, а также наличие грязи и мусора на участках изделия, подвергаемых после сборки кантовке, поскольку при кантовке загрязнения могут попасть в разделку шва.

При проверке разделки шва под сварку основными контролируемыми размерами являются:

- зазор между кромками, притупление и угол раскрытия разделки (для стыковых швов);

- ширина нахлестки и зазор между листами (для нахлесточных соединений);

- угол и зазор между свариваемыми деталями, притупление и угол скоса кромок (для тавровых соединений);

- зазор между свариваемыми деталями и угол между ними (для угловых соединений).

От качества подготовки и геометрических размеров разделки шва в значительной степени зависят качество сварного соединения и производительность сварочных работ.

В результате завышения угла скоса кромок происходит перерасход электродного материала, а также возрастают деформации и коробления свариваемых элементов, поскольку увеличиваются зона интенсивного разогрева и влияние усадки наплавленного металла вследствие увеличения его объема.

Уменьшенный угол скоса затрудняет надежное проплавление вершины угла разделки и приводит к непровару в корне шва.

Увеличение размера притупления кромок приводит к непровару, а его уменьшение — к прожогам.

Отклонение размера зазора от нормального происходит вследствие неточной сборки, смещения и коробления деталей под действием термических и усадочных напряжений наплавленного металла ранее заваренных швов и неточной разделки кромок. Уменьшение зазора обычно приводит к непровару, а чрезмерное его увеличение — к прожогам.

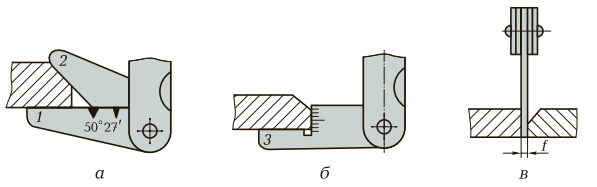

Учитывая влияние геометрических размеров разделки шва на качество сварного соединения, их следует проверять с помощью специального инструмента — шаблона ШС-2 для проверки размеров разделки и сварного шва, выполненного электродуговой сваркой при толщине металла 4 … 26 мм. Набор таких шаблонов обеспечивает возможность контроля наиболее распространенных типов сварных соединений.

Набор шаблонов представляет собой 22 стальные пластины, расположенные на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. У торцов кромки каждой пластины указан порядковый номер расположения ее в наборе. Пластины 1 и 2 (рис. 3) предназначены для проверки углов разделки кромок, а пластина 3 — для измерения притупления кромки. Остальные пластины набора предназначены для проверки ширины и усиления шва. На своих кромках они имеют вырезки-шаблоны, на каждом из которых указаны его ширина и высота, соответствующие ширине и усилению сварного шва.

Шаблоны применяются следующим образом. Для проверки угла разделки кромок (рис. 3, а) пластины 1 и 2 плотно приставляют к обеим плоскостям замеряемого элемента, образующим проверяемый угол. Притупление кромки (рис. 3, б) проверяют по рискам, нанесенным с интервалом 1 мм на пластине 3. Для проверки зазора f между кромками (рис. 3, в) пластины складывают таким образом, чтобы их суммарная толщина равнялась размеру зазора, соответствующего заданным требованиям. Каждый шаблон набора имеет толщину, 0,5-кратную значениям зазоров, предусмотренных ГОСТ 5264 — 69.

При проверке качества прихваток следует обращать внимание на их чистоту и высоту. Загрязненные с неудаленным шлаком прихватки могут привести к образованию шлаковых включений в металле шва, а прихватки большой высоты — к непровару.

Качество сборки соединения под сварку во многом зависит от метода обработки кромок. Наилучшие результаты дает механическая обработка (строжка, фрезеровка, токарная обработка), следовательно, внедрение переносных приспособлений и станков для механической обработки кромок позволит значительно повысить качество подготовки разделки швов.

Рис. 3. Применение шаблонов марки ШС-2: а — проверка угла разделки кромок; б — проверка притупления; в — проверка зазора; 1 … 3 — номера пластин; f — зазор между кромками

Необходимо шире развернуть внедрение на монтаже плазменной резки вместо широко применяемой в настоящее время ручной кислородной резки, обеспечивающей низкое качество кромок. Предпосылки для этого имеются. Созданы передвижные установки плазменной резки специально для монтажных условий, а также разработан способ плазменной резки с использованием воздуха, что значительно расширяет возможности этого высококачественного и высокопроизводительного способа подготовки кромок.

Замена ручных металлических щеток пневмоили электрошлифовальными машинами с абразивными кругами позволяет получить чистые кромки без ржавчины, окалины и грязи. Подготовку кромок, сборку изделий под сварку, наложение прихваток, зачистку подготовленного сварного соединения в соответствии с существующими техническими условиями легче выполнять в условиях цеха, чем на монтажной площадке, поэтому перенесение заготовительных операций с монтажной площадки в цеха, мастерские или на базы позволяет значительно улучшить качество подготовки изделий под сварку.

Проверка качества подготовки изделий под сварку является массовой операцией предупредительного контроля, поэтому проводить ее должны, в первую очередь, линейные специалисты, сварщики и бригадиры-сборщики. Наиболее эффективен этот метод предупредительного контроля при наличии сварочных участков и специальных служб предупредительного контроля. Работники сварочных или обычных контрольных лабораторий не в состоянии обеспечить 100%-ный контроль качества сборки, т. е. в их обязанности входит систематический выборочный контроль качества сборки. На особо ответственных конструкциях этот вид контроля должен быть 100%-ным.

Качество сварочного оборудования является одним из элементов, влияющих на качество сварного соединения. Этот вид контроля целесообразно разбить на два этапа. На первом этапе контролируется выбор необходимого оборудования, а на втором — состояние уже выбранного сварочного и вспомогательного оборудования.

При выборе оборудования следует руководствоваться, прежде всего, требованиями получения качественного сварного соединения. Для источников питания сварочной дуги следует рассмотреть технические данные (род тока, пределы его регулирования, напряжение и т. п.) с позиции получения качественных сварных соединений, а для автоматов и полуавтоматов — возможность их применения вообще, а в частности — возможность получения надежной защиты сварочной дуги в условиях строительно-монтажной площадки. Для выполнения термической обработки предпочтительна аппаратура, обеспечивающая автоматический контроль ее режимов.

Выбранное сварочное оборудование должно обеспечивать высокое качество работы. Например, работники строительно-монтажных организаций все больше убеждаются в преимуществах передвижных установок для сварки, термообработки и резки. Такие установки не только мобильны, но и имеют более длительный срок службы, что особенно важно в данном случае, а также смонтированную на них аппаратуру лучшего качества по сравнению с оборудованием, устанавливаемым стационарно на рабочих местах.

Немаловажное значение для обеспечения хорошего качества сварочных работ имеет возможность дистанционного управления сварочным током с рабочего места сварщика. На монтажной площадке рабочее место сварщика иногда находится за несколько десятков метров от источника питания и на значительной высоте над нулевой отметкой. В таких условиях сварщики почти никогда не меняют режим сварки при увеличении или уменьшении зазора, угла разделки кромок и колебаниях напряжения в сети, что, естественно, сказывается на качестве работ. Применение дистанционного управления сварочным током позволяет устранить этот недостаток.

Важным этапом предупредительного контроля является поддержание в заданных пределах состояния, технического уровня и надежности сварочного оборудования. Необходимо соблюдать график технического обслуживания оборудования и выполнять соответствующие инструкции по его эксплуатации.

Проверка технологии сварки также является важным звеном в системе предупредительного контроля. Производиться она должна шире, чем это подразумевает понятие «технология сварки», так как на данном этапе контролируются собственно технология сварки, сварочные материалы, оборудование, инструмент сварщика и его квалификация.

При проверке технологии сварки в зависимости от выбранного метода сварки контролируется целый ряд показателей:

- марка и диаметр электрода, приемы работы (при ручной сварке);

- скорость сварки, марка и диаметр присадочной проволоки (при механизированной сварке);

- марка флюса и вид защитных газов, род сварочного тока, его значение, напряжение и полярность (при сварке на постоянном токе);

- вылет электрода, число валиков в сварном шве и порядок их наложения, режимы термической обработки.

Проверка технологии сварки начинается со сварки контрольных образцов (катушек для трубопроводов и пластин для металлоконструкций и оборудования). При этом проверяются правильность рекомендованных режимов и механические свойства сварного соединения. В случае необходимости проверяются показатели наплавленного металла, а также проводятся коррозионные и металлографические исследования металла сварного соединения. Непосредственно в процессе сварки проверяются элементы ее технологии.

Контроль сварочных материалов заключается в проверке правильности их хранения на рабочих местах. Для хранения электродов рекомендуются специальные термоизоляционные пеналы, защищающие их от насыщения влагой. В пенал загружается 5 кг электродов. Рукоятка и крюк позволяют крепить пенал к монтажному поясу сварщика или подвешивать его на рабочем месте.

Важное значение имеет проверка состояния инструмента сварщика и сварочного оборудования. Прежде всего, источники питания сварочной дуги должны быть оборудованы приборами для контроля сварочного тока и напряжения на дуге и обеспечивать параметры режима сварки, предусмотренные технологией. Длина сварочного провода не должна превышать максимально допустимое значение, а также он не должен иметь скруток (отрезки проводов должны соединяться специальными муфтами или соединителями). Присоединение обратного провода цепи к свариваемому изделию выполняется с помощью специальной клеммы заземления. Обязательно проверяется наличие на рабочем месте щетки, зубила, шаблона для проверки размеров разделки шва и клейма.

В случае применения механизированных способов сварки следует проверять состояние сварочного и вспомогательного оборудования. Наиболее часто дефекты сварки появляются вследствие износа роликов, подающих проволоку в сварочную дугу (создается неравномерная подача проволоки), засорения подающих рукавов в шланговых полуавтоматах, износа и забрызгивания токоподводящих мундштуков, образования люфтов в кинематической цепи механизмов перемещения автоматов, а также механизмов-манипуляторов и вращателей (создается неравномерная скорость сварки).

Контроль квалификации сварщиков заключается в проверке соответствия их навыков и умений выполняемой работе и в проверке образцов, заваренных сварщиками в процессе выполнения производственных заданий.

6. Статистический метод контроля

Существующая в настоящее время форма организации контроля сварочных работ позволяет получить заключение о качестве сварного соединения по принципу «годен» или «не годен». Оформляемый при этом документ не содержит подробных данных о дефектности шва и оценке его качества. Следовательно, по нему нельзя обоснованно и качественно провести анализ результатов контроля в целях выявления причин брака и предупреждения появления его в дальнейшей работе, т. е. в настоящее время действует приемочный, или пассивный, контроль. Однако для сварных соединений необходимо внедрять активный контроль, обеспечивающий обратную связь контролеров с технологами.

Переход к активному контролю обеспечивает статистический метод, позволяющий усовершенствовать систему контроля и его организацию, а также значительно повысить эффективность, достоверность и экономичность применяемых методов контроля.

При статистическом методе все свариваемые стыки классифицируются в статистические однородные группы, называемые базовыми партиями. Базовая партия включает в себя стыки, имеющие сходные конструктивные, технологические и эксплуатационные признаки (диаметр трубопровода, типоразмер металлоконструкций, способ и условия сварки, присадочный материал, квалификация сборщиков и сварщиков, степень ответственности соединений, характер производства или тип организации — монтажное управление, передвижная механизированная колонна, завод, способ контроля, квалификация контролеров, время выполнения работ).

Затем вводятся единые показатели качества сварки для базовых партий, устанавливаются единые формы и системы сбора, учета и анализа информации, приводится расчет базовых показателей, производятся статистический анализ качества и корректировка технологических процессов.

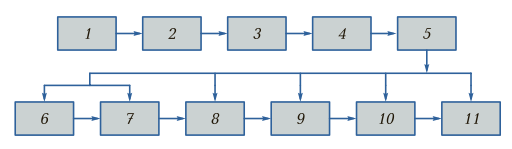

Сбор, учет и обработка информации производятся по единой схеме предупредительного контроля качества сварки (рис. 4). Для базовых партий введены показатели качества — средний и максимально допустимый уровни брака.

Перед внедрением статистического контроля производятся анализ качества сварочных работ на объектах, дефектограмм, доминирующих причин брака и накопление информации по каждой производственной серии, называемое историей качества. На основании истории качества рассчитываются средний и максимально допустимый уровни брака, которые принимаются за базовые для очередного производственного цикла на данных объектах, и при прогнозе качества рассматриваются в качестве расчетного планового уровеня для будущего периода деятельности организации.

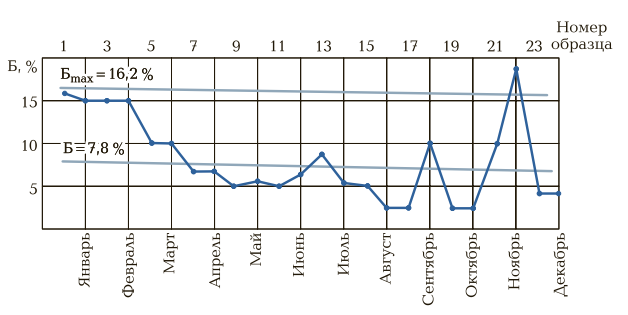

По базовым показателям строится карта-диаграмма предупредительного контроля (рис. 5), на которой параллельно оси абсцисс проводятся линии среднего и максимально допустимого уровней брака. Нанося значения выборки в виде точек на карту, определяют уровень качества, а следовательно, состояние технологического процесса для данной базовой партии. Точки, находящиеся внутри указанных границ, определяют удовлетворительные уровень качества и состояние технологического процесса.

Рис. 4. Типовая структурная схема предупредительного контроля качества сварки: 1 — контроль готовности объекта к сварке; 2 — контроль подготовительносборочных операций; 3 — контроль технологических операций при сварке; 4 — контроль детали неразрушающими методами; 5 — статистический анализ процесса и качества сварки; 6 — расчет среднего уровня брака; 7 — расчет допустимого отклонения качества сварки от нормы; 8 — корректировка процесса сварки; 9 — еженедельные и месячные сводки по качеству выпускаемой конструкции; 10 — разработка мероприятий по улучшению качества; 11 — выпуск информационных писем по анализу качества

Рис. 5. Карта-диаграмма предупредительного контроля качества сварки: Б — средний уровень брака; Бmax — максимально допустимый уровень брака

Точки, вышедшие за верхнюю границу, характеризуют неудовлетворительное качество сварки, т. е. здесь требуется определение причин брака и корректировка технологического процесса.

Система статистического предупредительного контроля, обеспечившая переход от пассивного контроля к активному управлению качеством сварочных работ, позволяет планировать и прогнозировать их качество, а также использовать базовые показатели для экономического и морального стимулирования высокого качества выполнения этих работ как отдельными исполнителями, так и организациями.