Содержание страницы

В данной технологии изготовления стержней используются холоднотвердеющие смеси на основе синтетических смол или жидкого стекла в качестве связующих.

Холоднотвердеющие смеси объединяют два направления технологии изготовления стержней, которые за рубежом называют «Nо bake» и «Cold-box».

К направлению «No bake» (от англ. по – нет и bake – сушка) относят технологии изготовления стержней и форм с использованием самотвердеющих в холодном состоянии смесей, в состав которых входят связующее и катализатор (или отвердитель). Технологии направления «No bake», представленные в табл. 2, применяют в единичном и мелкосерийном производстве средних и крупных форм и стержней.

Таблица 2 Технологии с использованием связующих и катализаторов (отвердителей) в составе смесей

| Технология | Связующее | Катализатор (отвердитель) |

| ХТС-процесс | Смолы:

карбамидформальдегидные, карбамидфурановые, фенолформальдегидные, фенолфурановые, фурановые |

Ортофосфорная кислота, сульфокислоты (БСК, ПТСК) |

| Жидкое стекло | Сложные эфиры или их смесь | |

| PEP -set-процесс | Фенольная смола, полиизоцианат | Жидкий амин |

| Alpha-set-про-цесс | Щелочная фенольная смола | Смесь сложных эфиров |

К направлению «Cold-box» (от англ. cold – холодный и box – ящик) относят технологии с использованием смесей, в состав которых изначально не входит катализатор (отвердитель). Отверждение готового стержня происходит при его продувке газообразным реагентом, выступающим в роли катализатора (отвердителя). Технологии направления «Cold-box» представлены в табл. 3.

Таблица 3. Технологии отверждения смесей продувкой газообразных катализаторов (отвердителей)

| Технология | Связующее | Катализатор

(отвердител) |

| Cold-box-amin-процесс | Фенольная смола,

полиизоцианат |

Газообразный амин |

| Beta-set-процесс | Щелочная фенольная смола | Метилформиат |

| Resol-CО2-npouecc | Щелочная фенольная смола | Углекислый газ |

| Epoxy-SО2-npouecc | Эпоксидная смола + акрилат + органический пероксид | Сернистый ангидрид |

| СО2-процесс | Жидкое стекло | Углекислый газ |

Наиболее широко за рубежом используется технология изготовления стержней Cold-box-amin-процессом. Основными достоинствами, которого по сравнению с другими процессами являются равномерное объемное отверждение стержня в течение 5… 20 с после продувки; высокая прочность стержней (сразу после продувки и после 24 ч); возможность изготовления самых сложных стержней, оснастка может изготовляться не только из металла, но и из пластмассы и дерева; значительно меньшие энергетические затраты и более высокая точность размеров стержней, а следовательно, и отливок, например по сравнению с Hot-box-пpoцессом; высокая производительность; возможность автоматизации процесса; высокое качество стержней; легкая выбиваемость; возможность регенерации отработанных смесей.

В процессе изготовления стержней предусматривается обязательное использование специальных герметизированных пескодувных машин со встроенным газогенератором и отсосом остатков амина и последующей их нейтрализацией.

Технологический процесс изготовления стержней по Cold-box-процессу состоит из следующих операций. В газогенераторе происходит испарение жидкого амина, поступающего из баллона при температуре 40 °С. Пары амина смешиваются в определенной концентрации с сухим воздухом. Пескодувная машина со встроенным смесителем является полностью герметизированной. После надува смеси в ящик надувная головка отводится в сторону, а к стержневому ящику подводится специальная плита для продувки газообразным катализатором. В комплект оборудования также входят фильтр для улавливания твердых частиц; ванна с серной кислотой; скруббер – устройство, в котором происходит улавливание вредных газов и их нейтрализация с помощью жидкостей: ванна со щелочью.

Выбор способов изготовления и характеристика процессов отверждения стержней из холоднотвердеющих смесей

Точность, термостойкость и прочность стержней определяют сложность, точность и качество получаемых отливок. Считается, что повышение эффективности работы автомобильных двигателей связано с развитием процессов изготовления литейных стержней, позволяющих жестко стабилизировать их размеры за счет применения процессов отверждения стержней в холодной оснастке. Снижением величины допусков по зазорам стыковки стержней при сборке блоков достигнута необходимая, постоянная конфигурация полостей, литых маслоканалов и равностенность отливок.

Существует большое многообразие технологий получения стержней. Известны несколько направлений развития технологий изготовления стержней по холодным ящикам в зависимости от скорости отверждения смеси, которая определяет производительность процессов. Наиболее конкурентоспособными остаются процессы получения стержней с отверждением их газообразными катализаторами в течение 2…8 с. Стержни сразу после отделки и комплектации могут быть поданы на конвейер. Созданы автоматические стержневые машины с объемом пескодувной головки от нескольких литров до 50 л. и более. В качестве газов-отвердителей обычно применяют диметиламин, триэтиламин, метилформиат или сернистый газ. В зависимости от применяемого отвердителя процессы имеют названия Амин-процесс, Альфа-сет-процесс, Бета-сет-процесс, SО2-пpoцecc и др.

Амин-процесс изготовления стержней основан на том, что после заполнения стержневого ящика песчано-смоляной смесью и ее уплотнения стержень продувается газом-отвердителем (парами амина в газе-носителе) под давлением 0,03…0,3 МПа. а затем воздухом для удаления остатков токсичного катализатора. Избыток газа и смесь газа с воздухом направляют в нейтрализатор. Суммарный расход связующего (фенольная и полиизоцианатная смолы в соотношении 1:1) составляет 1,2…1,8 мас. ч. на 100 мас. ч. кварцевого обогащенного песка.

В качестве отвердителей используют пары триэтиламина (ТЭА). диметилизопропиламина (ДМИА), диметилэтиламина (ДМЭА) и триметиламина (ТМА). Каталитическая активность смеси газов повышается с увеличением концентрации амина в газе-носителе и ограничивается по взрывобезопасности до 1,5…2 %. Расход амина на общую массу связующего составляет 5…10 %. При использовании ТМА отмечается возрастание влагостойкости стержней, но данный отвердитель обладает более сильным запахом. В настоящее время в качестве отвердителя для данного процесса наиболее распространен ДМЭА. Нейтрализация отработанных газов происходит в растворе серной кислоты с образованием экологически безопасной соли сернокислого аммония.

Все процессы автоматизированы и закрыты от доступа оператора. Стержень в стержневом ящике затвердевает по всему объему и приобретает не менее 80 % окончательной прочности (0,10…0,12 МПа при растяжении), что позволяет извлекать сложные стержни с безупречной чистотой поверхности. Окончательная прочность достигает 0.15…0,18 МПа.

Основным недостатком данной технологии является токсичность компонентов смеси, отвердителей и продуктов отверждения, но эти проблемы контролируются в процессе изготовления стержней. Другими существенными недостатками являются малая живучесть смеси (до 3 ч), разупрочнение стержней при хранении во влажной атмосфере, легкая воспламеняемость аминов, кроме того, они агрессивны к конструкциям из цветных сплавов на основе алюминия, меди, цинка.

Оснастку и всю арматуру для подачи и удаления аминов необходимо выполнять из стали. Для предупреждения образования ситовидной пористости и ужимин на отливках в смесь вводят 0,1…0,7 % пигмента железоокисного.

Технология Амин-процесса позволяет получать сложные отливки, например блоки цилиндров двигателей с отклонениями от чертежных размеров, не превышающими 0,3 мм. Существенным преимуществом является возможность изготовления стержневых ящиков из пластмасс. Данная технология требует высокой культуры производства в части выполнения требований соблюдения высокой точности дозирования и концентраций амина, а также соблюдения правил техники безопасности.

Несколько уступают по скорости отверждения холоднотвердеющие смеси (ХТС) на основе фенолформальдегидного связующего, специально приготовленного и модифицированного аминопропилтриэтоксисиланом. Фенолформальдегидный олигомер в присутствии избытка щелочи переводят в форму полифенолята с добавлением 0,5 % модификатора. Отверждение проводят в присутствии сложных эфиров (триацетата глицерина, γ-бутиролактона, пропилен карбоната или их смесей). Процесс получил название Альфа-сет.

Достоинством этой технологии является пониженная токсичность связующего, содержащего в свободном состоянии фенола 0,5 % и формальдегида менее 0,5 %. Малые объемы выделений паров свободного фенола, формальдегида и метанола на стержневых и формовочных участках, практическое отсутствие выделений диоксида серы и сероорганических соединений после заливки позволяют поддерживать экологическую обстановку в литейном цехе в удовлетворительном состоянии. Уровень токсичности снижен более чем в 10 раз.

Расход связующего 1,5…2.5 мас. ч. на 100 мас. ч. песка. Расход отвердителя до 25 % от содержания связующего. Подбором реагентов (быстродействующего действия и замедленного), живучесть смеси в зависимости от их соотношения регулируется в пределах от 3…4 до 60 мин.

Быстрое объемное отверждение ХТС при коротком цикле отверждения позволяет заливать формы металлом уже через 2…3 ч. Отмечена меньшая чувствительность стержней к влаге по сравнению с ХТС на фурановых смолах и особенно ХТС на фенолоизоцианатных связующих.

При изготовлении отливок из стали отмечают пониженную склонность к науглероживанию поверхности и отсутствие насыщения поверхности отливок серой. Высокая термостойкость смеси, хорошая податливость отвержденной смеси при прогреве, отсутствие азота в составляющих позволяют применять стержни при изготовлении средних и крупных отливок из чугуна, высокопрочного чугуна и стали в сырых и упрочненных песчаных формах.

Экологические преимущества, универсальность процесса, достаточные прочностные характеристики отвержденных смесей позволяют рекомендовать данную технологию для изготовления средних и крупных стержней и безопочных и традиционных форм.

Недостатком является меньшая прочность и более сложные процессы регенерации смеси. Для восстановления свойств песка при регенерации необходима предварительная нейтрализация его щелочности и последующая термическая регенерация при температуре 700 °С.

Другой вариант с использованием подобных связующих (щелочных полифенолятов), но с достаточно коротким циклом отверждения получил название Бета-сет-процесс. Уплотненная смесь для отверждения в стержневом ящике продувается парами метилформиата (МФ, метиловый эфир муравьиной кислоты) в смеси с воздухом. В обычном состоянии, при температуре 20 °С, – это бесцветная малотоксичная жидкость с температурой кипения 31,5 °С.

Газ-отвердитель получают при нагреве жидкого эфира в пневмоиспарительном генераторе, где он в определенных пропорциях смешивается с потоком сжатого воздуха. Паровоздушная смесь содержит по объему 60 % МФ, остальное – воздух. Время продувки в зависимости от массы стержня составляет 10…30 с.

Для достижения оптимальной прочности и скорости полимеризации давление газовоздушной смеси не должно превышать 0.05…0,075 МПа. Длительность контакта отвердителя со связующим в микрообъемах смеси должна быть не менее 0,5 с. Реальный расход МФ составляет до 50 % на массу связующего.

Стержневые ящики желательно использовать с уплотнением по разъемам, что позволит сократить потери МФ и время продувки. После отверждения смеси также желательно дополнительно продуть стержень воздухом для удаления избытка МФ. так как в дальнейшем длительный контакт с МФ может привести к разупрочнению стержня. В рабочей зоне изготовления и отделки стержней достаточно использовать средства приточно-вытяжной вентиляции.

Расход связующего в смеси составляет 1,5… 2,5 мас. ч. на 100 мас. ч. кварцевого песка. Живучесть приготовленной смеси в среднем составляет 4 ч. Уровень прочности готовых стержней ниже по сравнению с Амин-процессом в 1,5…2,0 раза. Рекомендуется изготовлять стержни массой до 20 кг.

К достоинствам Бета-сет-процесса относят хорошее качество поверхности отливок из стали, чугуна и цветных сплавов, отсутствие в связующем азота, незначительное термическое расширение смеси, относительную влагостойкость и улучшенную выбиваемость стержней. Отмечены экономические преимущества процесса при изготовлении стержней небольшими сериями.

При изготовлении единичных средних и крупных отливок из черных и цветных сплавов применяют хорошо изученные технологии, основанные на применении ХТС на различных смолах с соответствующей термостойкостью.

Скорость отверждения холоднотвердеющих смесей может регулироваться соотношением связующего и катализатора. Время до момента извлечения стержня из ящика обычно принимают в пределах 10…30 мин. Время до простановки стержней в форму может составлять от более 4 до 24 ч. При выборе процесса рассматривают основные технологические и физические свойства смесей, вопросы общей прочности стержней, поверхностной прочности, их эрозионной стойкости и выбиваемости.

Вновь перспективным стал усовершенствованный процесс изготовления стержней на основе неорганического связующего, жидкого стекла с продувкой их углекислым газом и дополнительным вакуумированием – СО2-вакуум-процесс.

Процесс упрочнения смеси заключается в том, что стержневой ящик с уплотненной песчано-жидкостекольной смесью помещается в камеру вакуумирования. Воздух из камеры откачивается и пониженное давление способствует удалению влаги с образованием оболочек силикатного геля на песчинках смеси. Это первая предварительная стадия отверждения. Затем вакуум в камере заменяется на атмосферу углекислого газа. При отсутствии воздуха реакция углекислого газа с силикатом натрия проходит быстро и эффективно. Твердость смеси повышается. Это вторая конечная стадия отверждения.

Воздействие вакуума позволило за счет более эффективного процесса формирования структуры отвержденного связующего снизить его содержание в смеси в 2 раза до 2…3 %, сократить расход СО2 от 6 до 0,3… 1 %. Кроме того, пониженное содержание жидкого стекла в смеси улучшает выбиваемость стержней и повышает живучесть и текучесть смеси. Последние параметры смесей позволяют механизировать и автоматизировать процессы изготовления стержней с достижением преимуществ процессов скоростного изготовления их на органических связующих с продувкой газами-катализаторами.

Особенно важно, что стержни, изготовленные на жидкостекольном связующем, рекомендуют применять при использовании форм из песчано-глинистых смесей, не опасаясь накопления в возвратной смеси Na2О. Смесь хорошо регенерируется и восстановление свойств является экономически целесообразным.

Таким образом, сочетание высокой экономичности, термостойкости, эрозионной стойкости жидко-стекольных смесей с достоинствами процессов скоростного изготовления стержней позволяет рекомендовать данную технологию при производстве отливок из стали, чугуна мелкими и крупными сериями.

Отстают по скорости затвердевания и некоторым технологическим показателям ХТС на металлофосфатных связующих. Однако результаты применения стержней и форм при изготовлении отливок из стали и чугуна и экономические характеристики процесса позволяют данной технологии конкурировать с процессами ХТС на смолах.

В настоящее время распространены технологии изготовления стержней на неорганической основе с использованием ХТС на алюмохромфосфатных, алюмомагнийфосфатных и алюмоборфосфатных связующих. Различные типы отвердителей позволяют управлять скоростью отверждения смесей в пределах, необходимых при изготовлении мелкосерийного среднего и крупного литья.

Время до извлечения стержня в зависимости от его массы может составлять 20…40 мин. Время полного отверждения до 24 ч. Живучесть смесей обычно составляет 3…5 мин. Конечная прочность стержней зависит в основном от кинетики отверждения. При избытке отвердителя скорость набора прочности будет выше, но конечный продукт полимеризации будет хрупким, следовательно, стержень будет иметь низкую поверхностную прочность (будет осыпаться). Это объясняется образованием более напряженных структур полимера.

Практика применения металлофосфатных связующих подтвердила, что общий уровень прочностных свойств составляет 0,10…0,12 МПа при растяжении, а высокая термостойкость и податливость, низкая деформативная и газотворная способность стержней и форм позволяют получать по данной технологии отливки высокого качества независимо от массы и толщины стенок.

Недостатком данной технологии является низкая текучесть смесей, что требует дополнительных усилий при заполнении сложных стержневых ящиков. Улучшение свойств достигается изменением состава смеси. По экологическим показателям данная технология сравнима с технологическими процессами изготовления стержней и форм с применением жидкого стекла.

СБОРКА, КОНТРОЛЬ И ХРАНЕНИЕ СТЕРЖНЕЙ

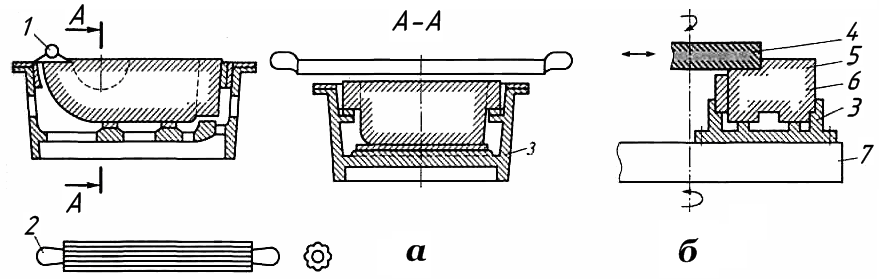

Сложные стержни целесообразно разбивать на простые с последующей их склейкой. Для обеспечения требуемой конфигурации и точности размеров плоскости склеивания стержней шлифуют и зачищают. С этой целью должны быть предусмотрены припуски 1… 2 мм на поверхностях стержней. Зачистку проводят с использованием алюминиевых кондукторов, которые имеют специальные опорные элементы для надежной точной фиксации в них стержня. На рис. 40, а показана ручная зачистка стержней в кондукторах с использованием трехгранного ножа 1 или рифеля 2, кондуктора 3, в который устанавливается стержень 6, а также механизированная зачистка (рис 40, б) абразивным кругом 4 на карусельном столе 7 шлифовального станка.

Рис. 40. Схема зачистки стержней в кондукторах: а – ручным способом; б – механизированным способом; 1 – трехгранный нож; 2 – рифель; 3 – кондуктор; 4 – абразивный круг; 5 – срезаемая часта стержня; 6 – стержень; 7 – карусельный стол шлифовального станка

Для склеивания стержней используют клей на основе декстрина, сульфитного щелока, жидкого стекла или других связующих. Готовые стержни подвергаются контролю. При этом производится визуальный контроль, проверка геометрических размеров шаблонами, калибрами, скобами, линейками, щупами «рядом других приспособлений.

Большинство стержней окрашиваются самовысыхающими красками или красками на водной основе. В последнем случае стержни подлежат сушке.

После проверки стержни направляют на склад, который представляет собой стационарные стеллажи или подвесной толкающий конвейер. Срок хранения стержней ограничен и зависит от типа связующего. Так, например, для стержней на жидкостекольных связующих срок хранения не должен превышать 5…7 сут.