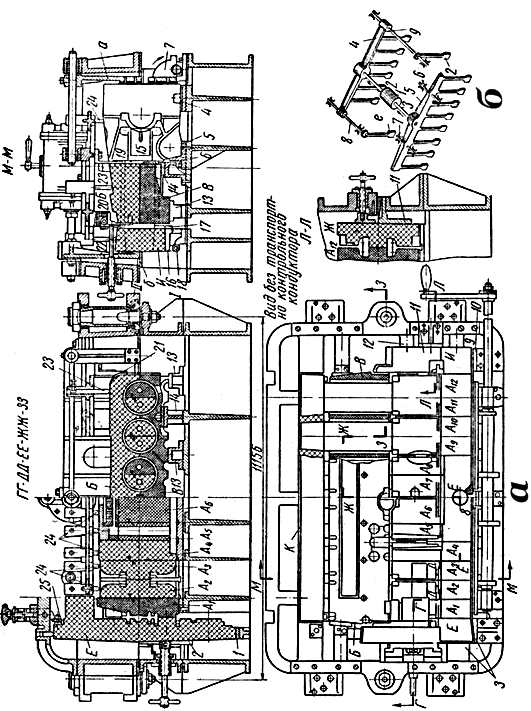

Содержание страницы

- 1. ПОДГОТОВКА К СБОРКЕ.

- 2. УСТАНОВКА СТЕРЖНЕЙ В ФОРМУ

- 3. ЗАКРЕПЛЕНИЕ СТЕРЖНЕЙ В ФОРМЕ.

- 4. ВЫВОД ГАЗОВ ИЗ СОБРАННОЙ ФОРМЫ.

- 5. ПРОВЕРКА ТОЧНОСТИ СОБИРАЕМОЙ ФОРМЫ

- 6. ЗАДЕЛКА ВЕСОК И ЗАЗОРОВ

- 7. ИСПОЛЬЗОВАНИЕ ЖЕРЕБЕЕК

- 8. СПАРИВАНИЕ ПОЛУФОРМ

- 9. ПОДГОТОВКА СОБРАННОЙ ФОРМЫ К ЗАЛИВКЕ

- 10. ОСОБЕННОСТИ СБОРКИ ПЕРВОЙ ОПЫТНОЙ ФОРМЫ

- 11. СБОРКА ФОРМ СЛОЖНЫХ ОТЛИВОК В УСЛОВИЯХ МАССОВОГО ПРОИЗВОДСТВА

- 12. ВЫБОР СПОСОБОВ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

Операции, которые относятся к сборке форм, включают в себя подготовку места для сборки форм, размещение нижней полуформы на места сборки, установку и контроль установки стержней в форму, размещение верхней полуформы на нижней полуформе, скрепление полуформ или нагружение собранных форм.

1. ПОДГОТОВКА К СБОРКЕ.

Подготовка литейной формы к сборке начинается с установки нижней полуформы на рабочее место сборщика. При конвейерном производстве рабочим местом является площадка конвейера или сборочный самодвижущийся рольганг, установленный перпендикулярно оси конвейера.

Мелкие и малостержневые формы устанавливают обычно непосредственно на площадку непрерывно движущегося конвейера. Крупные и средние малостержневые формы собирают на сборочных рольгангах, и с рольгангов собранные формы сталкиваются на конвейер. При периодически движущемся (пульсирующем) конвейере на его площадках можно собирать формы любой сложности и любых размеров. Площадки конвейера должны быть прямолинейными и немного больше габаритных размеров опоки. Если в литейном цехе нет сборочно-заливочных конвейеров, формы любых размеров и сложности (кроме почвенной формовки) устанавливают на специально отведенную площадь, называемую сборочно-заливочным плацем. На плацу под установку нижних полуформ подготавливают мягкую постель. Для этого землю плаца вскапывают на глубину 40–70 мм, разрыхляют и выравнивают.

В некоторых литейных при сборке средних форм примерно одинаковых габаритных размеров на уровне пола устанавливают два или три параллельно расположенных рельса (балки) на расстоянии друг от друга, равном длине опоки в свету. Между рельсами до верхнего их уровня засыпают и слегка уплотняют формовочную смесь, которую затем выравнивают линейкой, перемещаемой по обоим рельсам. Такой плац называется сборочно-заливочным стендом. Установленные на нем формы лежат одновременно на рельсах и на мягкой постели между ними.

Мягкую постель делают иногда и на площадках конвейера, предназначенных для сборки форм.

Это выполняется лишь в тех случаях, когда площадки конвейера покороблены и не обеспечивают плотного прилегания к ним нижних полуформ, а слой формовочной смеси снизу опоки под отливкой мал или срезается небрежно.

При установке нижних полуформ под сборку необходимо соблюдать следующие условия:

1. Место сборки форм на плацу, как правило, должно быть местом заливки форм металлом. Это вызывается тем, что при подъеме и транспортировании краном собранных форм (особенно многостержневых и крупных) на другое место возможно выдавливание формовочной смеси из нижней полуформы под действием массы стержней, что ведет к смещению слабо закрепленных стержней в собранной форме и нарушению их вентиляционной системы.

2. Опорная поверхность нижней полуформы должна с притиркой плотно, без зазоров прилегать к площадке конвейера или плаца. Выполнение этого условия необходимо для предотвращения ухода жидкого металла через низ формы при неаккуратной отделке низа полуформы или частичном отвале в этом месте формовочной смеси. При неплотном прилегании нижней полуформы к площадке конвейера или плаца и при недостаточной толщине нижнего слоя смеси под отливкой жидкий металл может выдавить отдельные участки формы и уйти из нее наружу.

Различают два способа притирки крупных полуформ. При первом способе нижнюю полуформу краном опускают до уровня мягкой постели и, держа на весу, слегка перемещают ее в разные стороны, дополнительно выравнивая этим постель. После этого нижнюю полуформу опускают окончательно. При втором способе нижнюю полуформу сразу устанавливают на мягкую постель. После этого полуформу вновь поднимают и на все слабо прижатые ею места постели подсыпают формовочную смесь. Операции опускания форм на постель и выравнивания ее формовочной смесью повторяют до тех пор, пока нижняя полуформа не будет плотно прилегать всей площадью опоки к постели.

3. Положение нижней полуформы на постели или на площадке конвейера должно быть горизонтальным, чтобы не ухудшать условий заливки формы жидким металлом. Исключение составляют формы, которые согласно технологии должны заливаться наклонно.

4. Устанавливать нижние полуформы следует так, чтобы расположение литниковых воронок или чаш на собранной форме не мешало рабочим свободно и безопасно подходить к форме с ковшом жидкого металла для заливки. Поэтому при сборке на плацу чаши на формах устанавливают со стороны прохода, а при заливке на конвейере – с наружной стороны конвейера.

При заливке форм на плацу из ковшей, подвешенных на кране, литниковые чаши располагают с краю формы с таким расчетом, чтобы опока не мешала ковшу опускаться и поворачиваться при заливке. Когда форму заливают одновременно из двух и более ковшей, располагать литниковые чаши нужно так, чтобы два и более крана свободно могли подойти к форме. При заливке форм на конвейере литниковые чаши размещают от края формы на расстоянии, определяемом заливочным монорельсом, по которому перемещается ковш с металлом.

В знаковых частях нижней полуформы, предназначенной для средних и крупных отливок, после окончательной установки ее на мягкую постель плаца ломиком или толстым душником следует пробивать вертикальные вентиляционные каналы-стояки в случае, если они не были выполнены при формовке. В каждый стояк засыпают щепотку светлого песка или древесных опилок, которые, проваливаясь вниз, ясно отмечают на постели места выхода стояков. Затем нижнюю полуформу краном поднимают вертикально вверх и в постели от места выхода стояков прорезают глубокие горизонтальные вентиляционные каналы, выводя их наружу за пределы опоки. При выполнении в постели вентиляционных каналов поднимают и опускают краном нижнюю полуформу вертикально без продольного и поперечного перемещения крана, а, следовательно, и полуформы. При соблюдении этого условия поднятую полуформу после выполнения в постели каналов устанавливают точно на прежнее место.

При подготовке к сборке крупных форм, выполненных в опоках, необходимо для установления грузоподъемности крана и чалочных приспособлений относительно точно знать весовые данные этой формы (масса опок и формовочной смеси нижней и верхней полуформ). Грузоподъемность этих приспособлений должна превышать массу поднимаемой ими полуформы. Когда форму одновременно поднимают двумя кранами, грузоподъемность их суммируется только при одинаковой мощности обоих кранов. Если же у одного крана грузоподъемность больше, чем у другого, то возможная нагрузка на оба крана должна рассчитываться по крану меньшей грузоподъемности и будет равна его двойной мощности. Так же нужно рассчитывать чалочные цепи крана, балансир и крюки.

Поданные на сборку нижняя и верхняя полуформы должны быть тщательно проверены и отделаны. У сухих и поверхностно-подсушиваемых форм при помощи влагомера проверяют равномерность и степень их просушки. Сухие формы, имеющие просушенный слой менее 50 мм и остаточную влагу в просушенном слое более 0,5 %, к сборке не допускают и дополнительно сушат. У поверхностно-подсушиваемых форм толщина просушенного слоя должна быть не менее 15 мм и остаточная влага просушенного слоя – не более 0,5 %. Пересушенные осыпающиеся формы бракуют.

Высушенные или поверхностно-подсушиваемые формы обмахивают сухой кистью или сметкой. Обнаруженные при осмотре формы небольшие поломы тщательно и аккуратно исправляют. Трещины расшивают и заделывают специальной замазкой. Формы, требующие повторной окраски перед сборкой, окрашивают в горячем состоянии кистью или пульверизатором. Температура формы при окраске не должна вызывать кипения краски. Формы, окрашиваемые в холодном состоянии, после окраски подсушивают переносными печами или горелками. Тщательно окрашивают и наружные холодильники, установленные при изготовлении формы.

Чтобы размеры формы не искажались, краску на поверхность формы наносят равномерным слоем, без подтеков и без залива углубленных мест и внутренних углов. Крупные и глубокие формы окрашивают изнутри формы. При окраске формы сборщик должен передвигаться в ней осторожно, не опираясь на выступающие части, чтобы не поломать низ полуформы. Для уменьшения удельного давления на низ формы под ноги рекомендуется подкладывать деревянные доски или щиты.

Стержни, подаваемые на сборку, также тщательно проверяют. Стержни с небольшими поломами, трещинами, плохо окрашенные или имеющие места и углубления, залитые краской, исправляют. Стержни со значительными повреждениями, с искаженными геометрическими формами и с весками, не соответствующими технологии, к сборке не допускаются.

Не допускаются к сборке плохо просушенные и осыпающиеся стержни, а также стержни, пролежавшие до сборки на складе дольше установленного технологией времени.

Каждый поданный на сборку стержень должен быть очищен от пыли, подтеков краски и прилипшей смеси. Тщательно должны быть откопаны и очищены выходы газоотводящих каналов стержня и места у весок.

Стержни на сборку подают поочередно, в порядке, соответствующем установке их в форму. Положение стержней должно соответствовать их положению в форме, это необходимо для того, чтобы освободить сборщика от кантовки стержней на сборочном участке и не вводить при сборке дополнительной отделки и окраски поверхности, на которой стержень лежал на плите. Если же эти операции предварительно не были выполнены, то они с соблюдением необходимой предосторожности должны быть сделаны очень тщательно сборщиками.

2. УСТАНОВКА СТЕРЖНЕЙ В ФОРМУ

Установка стержней в форму является ответственной операцией сборки, от которой в основном зависит правильность и точность конфигурации и размеров отливки.

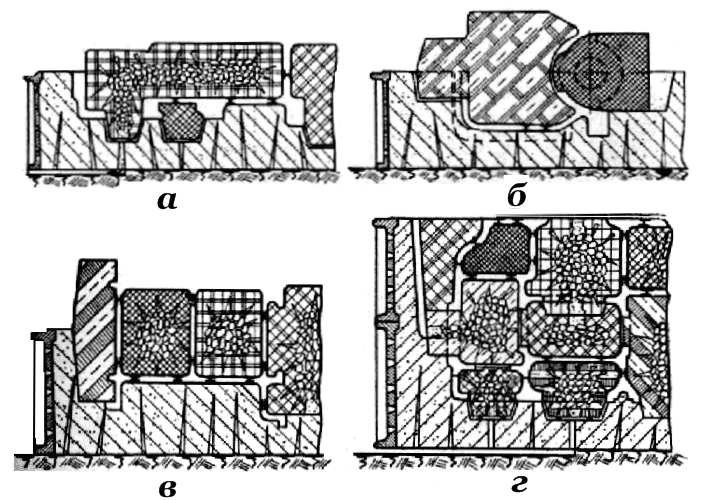

При сборке всех видов литейных форм существует несколько наиболее характерных способов установки стержней. Устанавливают стержни в форму вручную или при помощи крана в зависимости от веса стержня. Все мелкие и часть средних стержней массой до 16 кг поднимают, транспортируют и устанавливают в форму вручную.

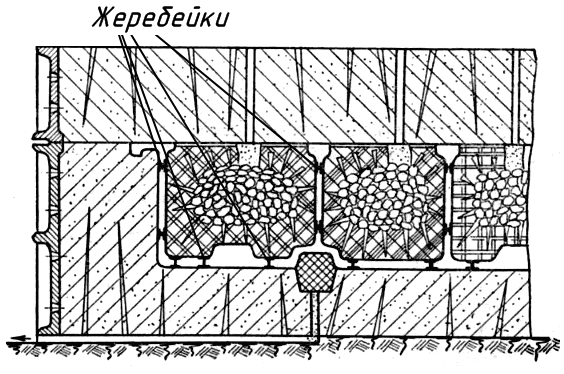

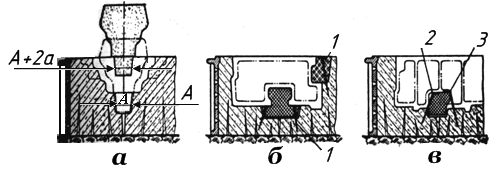

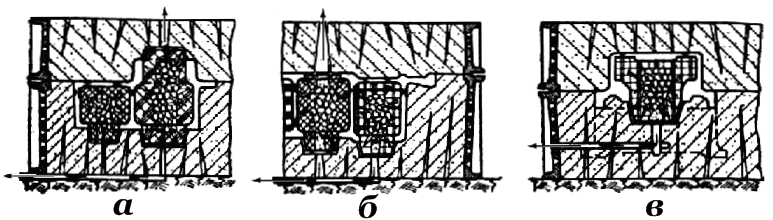

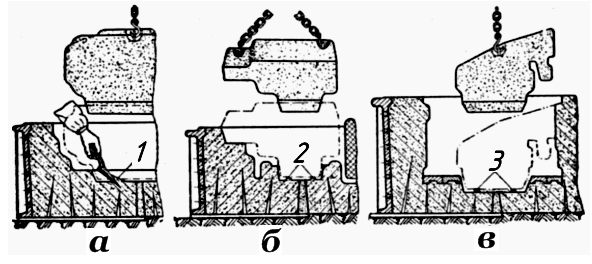

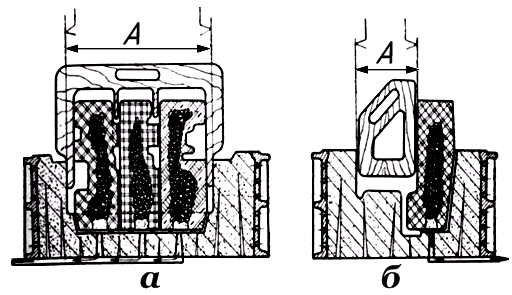

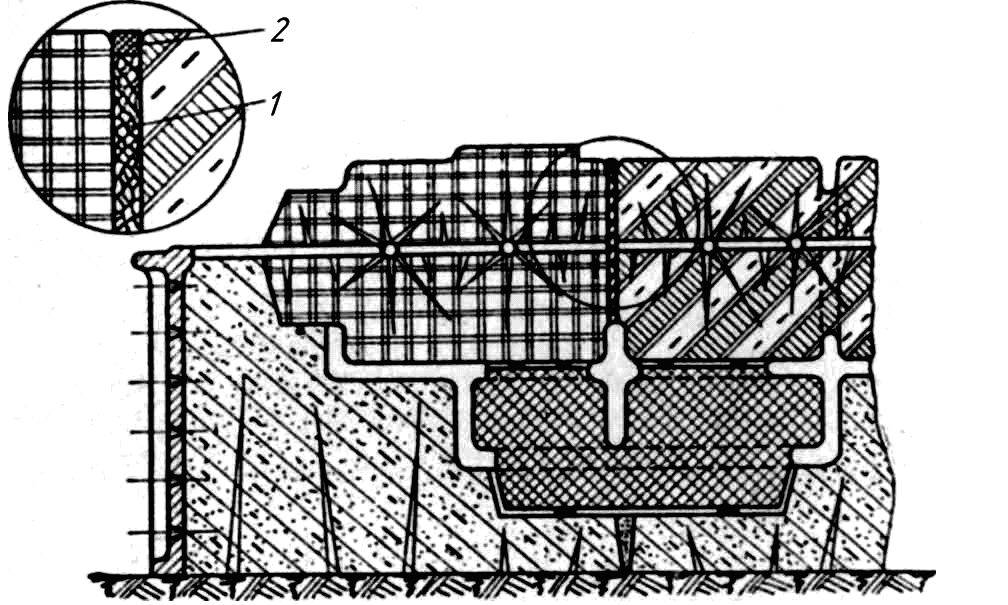

Стержни, масса которых превышает 16 кг, а также стержни более легкие, но имеющие большие размеры по длине и ширине, устанавливают при помощи электромостового или консольного кранов, пневматического подъемника или электротельфера. В зависимости от конфигурации внутренних частей отливки, выполняемых стержнями, стержни устанавливают в форму либо в знаковые части, либо на жеребейки, либо в знаковые части с дополнительным упором на жеребейки. На жеребейки устанавливают стержни, образующие замкнутые внутренние полости отливки и имеющие выход только вверх по сборке (рис. 1).

Рис. 1. Установка стержней в форму на жеребейки

Такие стержни не имеют каких-либо установочных вертикальных или горизонтальных знаковых частей. Снизу и со всех боковых сторон, а иногда частично и сверху они соприкасаются с жидким металлом. Высота жеребеек должна соответствовать толщине стенки в отливке. Расположение стержней в форме и толщина стенок устанавливаются исключительно по чертежу с разработанной на нем литейной технологией.

Средние и мелкие стержни устанавливают на обычные жеребейки (при малых размерах и массе стержней, а также при очень тонкой стенке чугунной или стальной отливки – на жеребейки, изготовленные из белой жести), большие тяжелые стержни – на жеребейки, имеющие большую поверхность и толщину пластин и большое количество стоек.

Стержни, образующие наружные контуры отливки и внутренние полости, имеющие необходимое количество окон достаточных размеров, направленных по положению собираемой формы вниз или вбок, устанавливают обычно по знаковым частям. Стержни, устанавливаемые по знаковым частям, обычно не требуют дополнительного закрепления их жеребейками, так как центр тяжести наружных стержней лежит за пределами рабочей полости формы, а внутренних стержней – на оси знаков.

Различают следующие виды установки стержней по знакам:

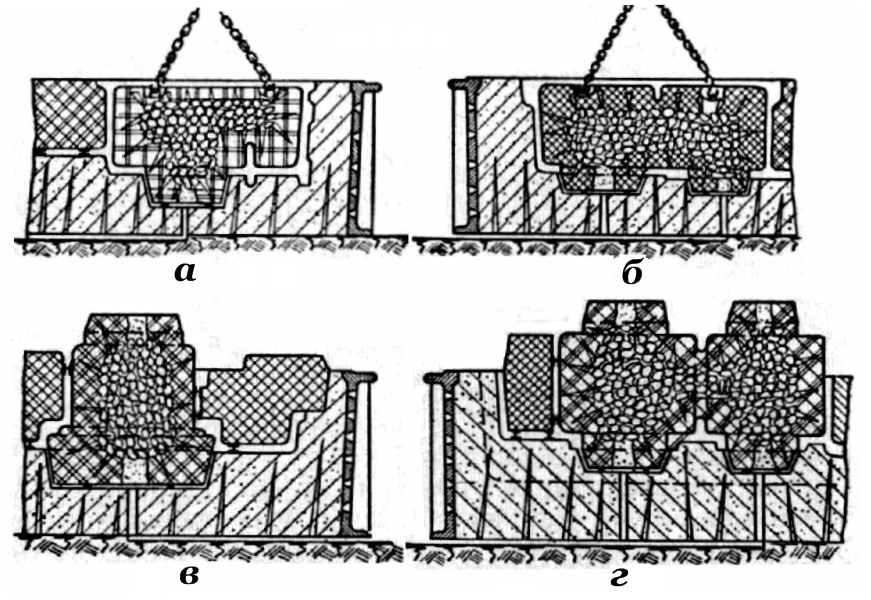

1. Установка стержня, имеющего одну (рис. 2, а), две (рис. 2, б) и более вертикальных знаковых частей, расположенных только в нижней полуформе.

2. Установка стержня, имеющего одну (рис. 2, в), две (рис. 2, г) и более вертикальных знаковых частей, расположенных в нижней полуформе, при наличии в этом стержне знаковых частей, расположенных в верхней полуформе.

Рис. 2. Установка стержней в форму по вертикальным знакам: а – по одному нижнему; б – по двум нижним; в – по одному нижнему и верхнему; г – по двум нижним и верхним

Установка средних и крупных стержней по нижним вертикальным знакам затруднена, так как знаковые части в стержне расположены с невидимой сборщику стороны и установка их в знаки формы, которые также не видны (закрыты стержнем), производится вслепую. Чем больше в одном стержне нижних знаковых частей, которые одновременно нужно посадить в соответствующие знаки формы, тем труднее установить такой стержень, не повредив его или форму. Разрабатывая литейную технологию, следует избегать применения при сборке стержней с двумя и более вертикальными нижними знаками.

Цилиндрические стержни с одним вертикальным знаком, расположенным только в нижней полуформе, менее устойчивы в собранной форме, чем стержни, имеющие одновременно знаковые части в нижней и верхней полуформах.

Стержни, у которых высота равна диаметру (стороне) или меньше его, предназначенные для выполнения неглубоких отверстий, могут изготовляться только с одним нижним знаком. При этом размеры знака делают несколько большими. При большой высоте стержня рекомендуется выполнение и верхнего знака.

3. Установка стержня, имеющего в нижней полуформе две (рис. 3 а), три (рис. 3, б) и более горизонтальных опорных знаковых частей, расположенных с противоположных сторон. Стержни с такими знаковыми частями надежно фиксируются в форме и наиболее удобны для установки. Горизонтальные знаковые части стержня и соответствующие им знаки формы видны сборщику от начала сборки до полной посадки стержня на место. Стержни с двумя и более опорными знаками необходимых размеров, расположенными с противоположных сторон, устанавливают в форму без жеребеек. Это важное обстоятельство следует учитывать при проектировании технологии сборки и при установке стержней, образующих внутренние полости отливок, наполняемых жидкостью или газом и работающих под избыточным давлением.

4. Установка стержня, имеющего одну или несколько горизонтальных знаковых частей, расположенных с одной его стороны. Такими стержнями выполняются наружные контуры отливки или изолированные внутренние полости, имеющие один или несколько выходов (окон), расположенных в одной из вертикальных стенок отливки. Наружные стержни с небольшой консольной выступающей частью обычно устойчиво сидят в своих опорных знаковых частях (рис. 3, в). В наружных стержнях, имеющих тяжелые, консольные нависающие в форму части, знаки выполняют больших размеров (рис. 3, г). При этом центр тяжести стержня переносится в его знаковую часть, что предотвращает заваливание стержня в форму. В отдельных случаях консольная нависающая часть стержня уравновешивается другой такой же частью. Для этого стержни двух отливок должны быть соединены в один, а литейная форма для этих же отливок должна быть общей (рис. 3, д).

Стержни, выполняющие в отливке изолированные внутренние полости с одним или несколькими боковыми выходами наружу, практически не удается уравновешивать за счет увеличения их горизонтальных знаковых частей; такие стержни устанавливают по их знаковым частям, применяя дополнительные опоры в виде жеребеек.

Рис. 3. Установка стержней в форму по горизонтальным знакам: а – по двум; б – по трем, расположенным с противоположных сторон; в – установка наружного стержня с небольшой консольной выступающей частью; г – при расширенном знаке и тяжелой консольной нависающей части, А – размер консольной нависающей части, Б – размер знаковой части; д – при объединенном для двух одинаковых отливок стержне с взаимно уравновешивающимися нависающими частями

5. Установка стержня, имеющего одновременно вертикальные и горизонтальные знаковые части (рис. 4). Такие стержни неудобны для установки их краном. Рекомендуется нижнюю часть такого стержня, выполняющего окно, отделять вместе с вертикальным знаком от основного стержня и устанавливать отдельно.

Рис 4. Установка в форму стержня, имеющего горизонтальный и вертикальный знаки

6. Установка стержней по знаковым частям с дополнительным упором на жеребейки. Этот способ наиболее распространен при сборке форм отливок, которые имеют большое количество крупных стержней. Жеребейки устанавливают под все неустойчиво стоящие в форме стержни с вертикальными (рис. 5, а) и горизонтальными (рис. 5, б) знаковыми частями, если в них не расположен центр тяжести стержня или если площадь знаков мала по сравнению со стержнем. Количество жеребеек, устанавливаемое под стержень, зависит от вида формы, массы стержня и удельного давления, приходящегося на форму.

Рис. 5. Установка стержней по знаковым частям с дополнительным упором на жеребейки: а – при вертикальном знаке; б – при горизонтальном знаке; в – одноярусное, г – трехъярусное

Стержни в форме устанавливают в один, два, три и более ярусов в зависимости от высоты и сложности отливки. При одном ярусе (рис. 5, в) в форме по высоте располагают только один стержень, хотя по ширине и длине их может быть больше. При двух, трех и более ярусах стержни в форме устанавливают один на другой, в два или несколько этажей по высоте (рис. 5, г).

Многоярусная сборка сложнее и ответственнее, чем одноярусная. С увеличением количества ярусов усложняется устройства вентиляционной системы для отвода газов из стержней наружу, затрудняется очистка собранной формы от пыли и сора и усложняется контроль правильного положения стержня в форме. Многоярусная установка стержней выполняется обычно квалифицированными сборщиками, которые могут рассредоточивать все отклонения, получающиеся по высоте стержней, не давая им концентрироваться в одном месте.

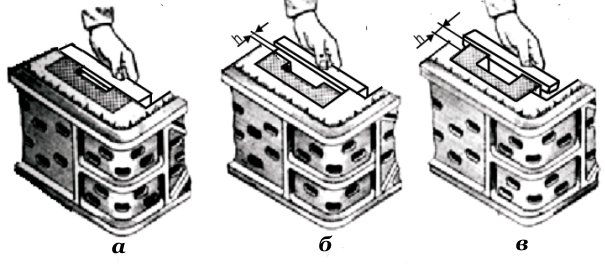

В зависимости от способа простановки стержня в форму различают вертикальную его установку и установку с пододвижкой.

При вертикальной установке стержень подводят к месту его расположения в форме и вертикально опускают вниз до окончательной посадки (рис. 6, а). При установке с пододвижкой (рис. 6, б) стержни 1 и 3 подводят на некотором расстоянии от места окончательной установки их в форме (см. пунктир) и сначала вертикально опускают вниз до определенного уровня. Затем стержни в горизонтальном направлении пододвигают к стержню 2 и окончательно устанавливают их на положенное место. Такой способ установки требует от сборщика аккуратности и большого опыта в обращении с краном. В противном случае можно повредить форму или стержень, что приведет к переборке формы для исправления поврежденных мест и удаления засора.

Рис. 6. Схема установки стержней в форму (направление установки показано стрелками): а – вертикальная установка, б – установка с пододвижкой

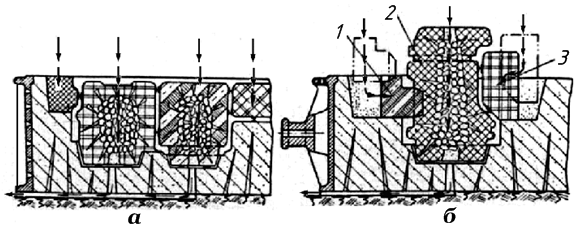

Мелкие и легкие средние стержни свободно устанавливают в форму в любом направлении – под углом и с пододвижкой. При зачаливании, транспортировании и посадке тяжелых стержней (крановых) необходимо соблюдать следующие условия:

1. Зачаливание стержней многоконцевыми цепями с крюками (чалками) производится одновременно за все подъемы (вески), предусмотренные в стержне. Следует помнить, что количество весок и суммарная площадь их сечения устанавливаются в зависимости от габаритов и массы стержня и при использовании только одной или части этих весок нагрузка на каждую из них соответственно увеличивается. Перегрузка может вызвать разрыв вески, что приведет к разрушению стержня и формы и травмированию людей.

2. Подвешенный стержень должен занимать горизонтальное положение. Несоблюдение этого условия приводит к угловому смещению на угол α вертикальной оси стержня и его знаковых частей относительно формы (рис. 7, б). Это может вызвать серьезные повреждения. Повреждения будут тем значительнее, чем больше высота стержня Н и угол наклона α Повреждения возможны и при горизонтальном смещении стержня (рис. 7, а) Для выравнивания стержня применяют многоконцевые цепи с тремя, четырьмя и более ветвями, имеющими в середине специальные растяжки с правой и левой резьбой, регулирующие длину цепи с крюком. В результате стержням различной конфигурации при любом смещении их центра тяжести можно придавать горизонтальное положение. Выравнивание стержня весом человека, повисшего на одной из ветвей цепи или залезшего на приподнятый край стержня, а также местная установка грузов на стержень недопустимы.

Рис. 7. Схема возможного смещения кранового стержня при установке его в форму: а – горизонтальное смещение (линейное); б – угловое смещение

Стержни устанавливают в литейную форму в последовательности, предусмотренной технологическим процессом изготовления отливки. При этом соблюдают основное правило: каждый ранее установленный в форму стержень не должен мешать простановке последующих.

Первыми устанавливают стержни, образующие наружный контур отливки, если они не имеют выступающих в форму частей, которые могут помешать установке других стержней. Такие стержни в вертикальных стенках и внизу формы тщательно подгоняют по месту заподлицо с формой и проверяют шаблоном. Все технологические зазоры, доступные для заделки, замазываются специальными пастами или смесью, и форма очищается от мусора. Остальные стержни устанавливают в предусмотренной технологией последовательности, но обязательно в направлении от одной стороны формы к другой, противоположной. Делается это для того, чтобы после установки каждого стержня и выполнения в нем необходимых исправлений и заделки весок была возможность продуть форму легкой струей воздуха и согнать весь сор в еще не собранную часть формы, откуда его легче отсасывать пылесосом наружу. При сборке крупных и глубоких форм, соблюдая указанный порядок сборки стержней, сборщик находится и работает в форме почти до установки последних стержней (рис. 8).

Рис. 8. Установка стержней сборщиком, находящимся внутри формы

Устанавливают стержни в форму очень плавно и медленно. При подводе стержня к месту установки его в форме скорость опускания может составлять 4–8 м/мин. За 50–150 мм до полной посадки стержня на его опорные поверхности скорость опускания не должна превышать 0,5–2 м/мин.

Если технологический процесс сборки сложных форм массовых и крупносерийных отливок отлажен и все возможные искажения формы и стержней полностью изучены и скорректированы, устанавливают стержни сразу, в один прием. При мелкосерийном и единичном производстве сложных отливок, имеющих большое количество стержней, устанавливают многие стержни в два приема. После первой установки проверяют, нет ли поломов, точность и правильность посадки стержней, соответствие толщины стенок размерам, заданным на чертеже, надежность предохранения вентиляционной системы (не попадет ли в нее жидкий металл) и плотность соединения знаковых частей. После устранения выявленных дефектов стержни устанавливают окончательно.

Знаковые части стержней или форм для получения требуемой посадки, а также поверхности стержня опиливают. Опиленные места стержня, соприкасающиеся с жидким металлом, окрашивают литейной краской и подсушивают

3. ЗАКРЕПЛЕНИЕ СТЕРЖНЕЙ В ФОРМЕ.

Для того чтобы предупредить смещение, выпадение или всплывание стержней при заливке формы металлом и для точной фиксации их положения, стержни, установленные в форму, закрепляют.

Существуют следующие способы закрепления стержней в форме:

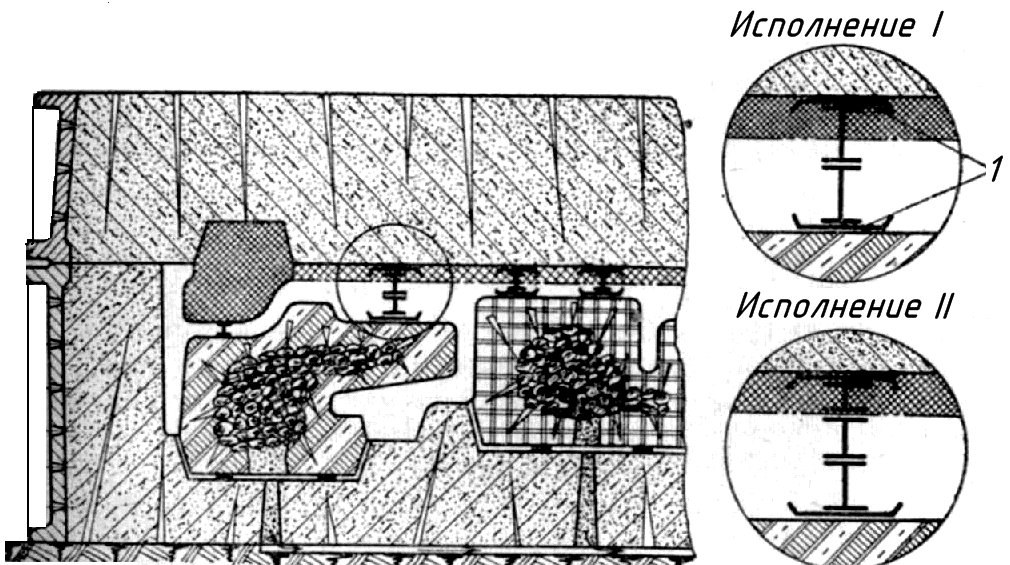

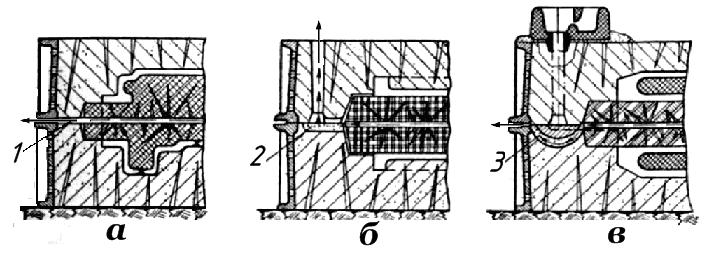

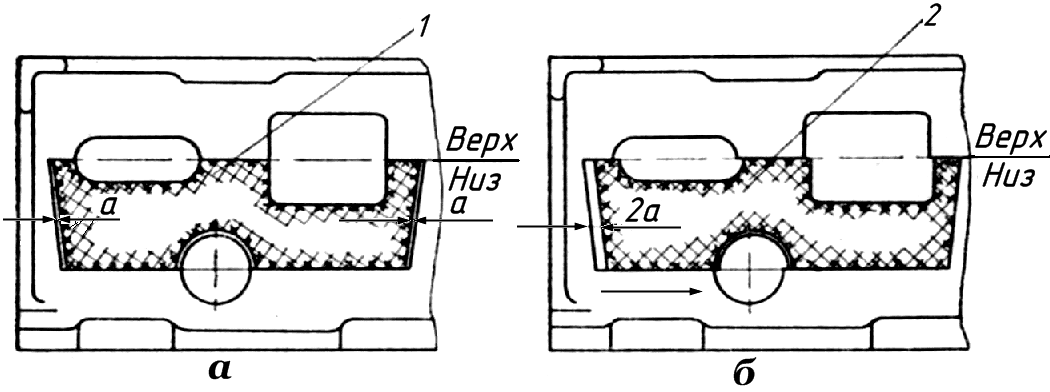

1. Закрепление в сырых формах мелких стержней объемом до 1 дм3 за счет плотной посадки знаковых частей в форме – натяг. Для этого знаковую часть стержня А + 2а выполняют по диаметру (стороне) несколько больше соответствующего знака в форме (рис. 9, а), т. е. технологические зазоры а делаются отрицательными.

Рис. 9. Способы закрепления стержней в форме: а – натягом; б – шпильками или гвоздями; в – костылями

Стержень при посадке на свое место расширяет своей знаковой частью знак формы А только под воздействием значительного усилия. При массовом и крупносерийном производстве такие стержни устанавливают при помощи специальных кондукторов. При закреплении стержня за счет отрицательного зазора длина знаковой части формы и стержня, а часто и диаметр (или сторона) их выполняются несколько больших размеров по сравнению с обычными способами посадок.

2. Закрепление стержней объемом до 1,5 дм3 в сухих, поверх-ностно-подсушиваемых, а иногда и в сырых формах способом приклеивания знаков стержней к знакам форм. Знаковые части стержня перед установкой в форму смачивают или погружают в жидкий сметанообразный раствор глины или в сульфитный щелок. Слой глины или щелока не должен выходить за пределы знаковых частей, с тем чтобы не соприкасаться при заливке с жидким металлом, и не должен закупоривать вентиляционные каналы стержня. Технологические зазоры между знаками форм и вклеиваемых стержней должны быть минимальными. Описанный способ закрепления стержней рекомендуется применять в случаях, если форма с вклеенными стержнями проходит дополнительную тепловую сушку или подсушку.

3. Закрепление в сырых формах стержней объемом до 2,5 дм3 при помощи литейных шпилек 1 или гвоздей (рис. 9, б). Этот способ закрепления эффективен в сочетании с ранее описанным. При креплении шпильками или гвоздями стержень изготовляют со сквозными каналами для гвоздей. Диаметры каналов несколько большего размера, чем проходящий через них гвоздь или шпилька. Каналы выполняются в знаковых частях наклонно к оси стержня так, чтобы стержни были закреплены в форме наиболее прочно. Длину и количество гвоздей или шпилек в соответствии с местом установки стержня в форме, его размерами и массой устанавливает технология.

4. Закрепление в сырых формах стержней объемом до 5 дм3 металлическими костылями (рис. 9, в). Поскольку костыли проходят через тело отливки и заливаются непосредственно в металл отливки, устанавливать их в ответственных местах и на чисто обрабатываемых поверхностях не рекомендуется. Головка костыля 2, удерживающая стержень в форме, может быть спрятана в выемке стержня. Выемку выполняют при изготовлении стержня или прорезают при сборке. В дальнейшем выемку с находящимся в ней костылем заделывают и закрашивают.

В неответственных местах отливки головка костыля 3 может располагаться сверху стержня; при заливке формы часть костыля сваривается с жидким металлом. Забивают костыли в сырую форму под углом. Размеры и количество костылей, необходимых для закрепления стержня, устанавливает технология.

Шпильки, гвозди и костыли для крепления стержней, устанавливаемых в сухие формы, не применяются.

При обрубке отливок часть костыля, находящуюся в форме, срубают.

5. Закрепление в форме стержней любых размеров при помощи жеребеек, устанавливаемых сбоку и сверху стержня (рис. 10), – наиболее распространенный и надежный способ закрепления стержней в литейной форме любой сложности и габаритов, особенно же при сборке средних и крупных форм с большим количеством стержней. Жеребейки на боковых (вертикальных) стенках стержней предназначены для предотвращения сдвига и смещения стержней в горизонтальных направлениях. Жеребейки устанавливают между стержнями и между стержнями и формой, образующими стенки отливки. При знаковых частях, фиксирующих положение стержня в форме, устойчивость стержню придается жеребейками, устанавливаемыми с боковых вертикальных сторон. Жеребейки устанавливаются сверху на расстоянии 30–100 мм от верхней поверхности стержня. Высота жеребеек в таких случаях подбирается в распор по фактически получающейся толщине тела между стержнями.

Стержни, не имеющие фиксирующих знаковых частей, устанавливают на жеребейках, которые литейными шпильками или гвоздями прибивают к нижней поверхности формы. Высоту этих жеребеек подбирают по толщине стенок отливки, обусловленных чертежом. Раскрепляют такие стержни в их верхней части так же, как стержни, имеющие знаковые части.

На верхние горизонтальные поверхности стержней (рис. 196), образующие совместно с верхней полуформой толщину верхних стенок отливки, устанавливают жеребейки для предотвращения всплытия стержней, вызываемого подъемной силой жидкого металла при заливке формы. Эти жеребейки обычно устанавливают после предварительного (пробного) накрытия формы, при котором определяют фактическую толщину верхней стенки. Высоту жеребеек подбирают по глиняным мушкам, речь о которых будет дальше. Количество и место установки жеребеек сверху определяет технология.

Рис. 10. Закрепление стержня в форме жеребейками: I – правильное исполнение II – неправильное исполнение

Если у отливки толстые стенки и если нет жеребеек требуемой высоты, необходимый размер жеребейки может быть составлен из двух и более устанавливаемых друг на друга жеребеек. Все жеребейки должны быть прибиты к стержню литейными шпильками или гвоздями. При подборе жеребеек по высоте нужно знать величину припуска на механическую обработку на верхней поверхности, с тем, чтобы высота верхней в стопке жеребейки была больше или меньше величины припуска. Это необходимо для того, чтобы пластины жеребеек были расположены внутри стенки отливки (рис. 10, исполнение I) или внутри припуска, а не на их границе (рис. 10, исполнение II). Во втором случае жеребейки вскроются при механической обработке и будут видны на рабочей поверхности детали. Так как структура и твердость стальных пластин отличается от основной чугунной массы отливки и около пластин возможны газовые раковины, то отливка может быть забракована. При правильной установке жеребеек в стойки по высоте согласно указанному выше при механической обработке на рабочую поверхность детали выйдут только стойки жеребеек, площадь которых значительно меньше площади пластин.

При сборке форм для отливок, имеющих внутренние полости, которые заполняются жидкостями, работающими под обычным или избыточным давлением, устанавливать жеребейки не следует. Иногда при сборке таких форм чугунных отливок согласно технологии сборщик вынужден применять жеребейки. В этом случае жеребейки должны быть хорошо лужеными припоем ПОС-18.

Для предотвращения течи в отливках в местах установки жеребеек снизу и сверху их пластин иногда устанавливают специальные корытообразной формы пластины 1 из тонкой белой жести (рис. 10). Края пластин из жести, загнутые по всему периметру внутрь тела отливки, хорошо свариваются с основным металлом, и течь в этих местах наблюдается редко.

6. Закрепление средних и крупных стержней в верхних в нижних полуформах подвязкой в опоке.

Этот способ трудоемкий, так как рабочему в момент крепления приходится находиться под опокой в неудобном положении. Поэтому применяют его лишь в тех случаях, когда все ранее описанные способы по тем или иным причинам использовать нельзя, и когда установка жеребеек недопустима.

У стержня, закрепляемого подвязкой, должна быть относительно большая площадь знаковой части и примерно на оси ее должен лежать центр тяжести стержня. Подвязка стержня в верхней или в нижней полуформе выполняется при помощи стального крюка 2 (рис. 11, а), головкой которого зацепляют стержень за веску 1 каркаса в знаковой части. Цилиндрическая часть крюка с нарезкой под гайку 4 выходит через форму наружу и притягивается гайкой 4 к металлической планке 3, устойчиво лежащей не менее чем на двух крестовинах (или стенках) опоки. При завертывании гайки крюк подтягивается в сторону крестовин опоки и, увлекая за собой стержень, плотно сажает его в знаковую часть формы. Количество крюков для подвязки стержней и их сечение устанавливаетcя технологией в зависимости от массы стержня, количества и площади знаковых частей. В отдельных случаях крюк заменяют стальной проволокой 2 (рис. 11, б), которую закручивают на металлический стержень 3. Стержень опирается на крестовины или стенки опоки. Металлический стержень подклинивают к опоке металлическими или деревянными клиньями 4.

В связи с тем, что при подвязке стержней сборщик форм работает, находясь под опокой, необходимо полуформу прочно устанавливать рабочей полостью кверху на стационарный стенд .5 (рис. 11). Высота стенда должна позволять сборщику удобно работать.

Стержни в полуформу устанавливают сверху, а их подвязка производится снизу под опокой.

Рис. 11. Закрепление стержней в полуформе подвязкой: а – при помощи крюка; б – проволокой

При заполнении литейной формы жидкий металл оказывает на стенки формы и стержней металлостатическое давление, равное, согласно закону Паскаля, весу столба жидкости, умноженному на площадь стенки. Под действием этого усилия стержни, образующие наружный контур отливки, могут быть выдавлены за пределы рабочей полости формы на величину технологического зазора между торцовыми поверхностями знаковых частей формы и стержня.

Наружные стержни, устанавливаемые в нижней полуформе, у которых большая часть расположена выше разъема формы, могут смещаться на значительную величину, так как технологические зазоры между торцами знаковых частей формы и стержня вверху выполняются намного большими, чем в нижней полуформе. Фактическая величина технологических зазоров между знаками формы и стержней в нижней и в верхней полуформах в результате осадки стержней, заглаживания знаковых частей, смещения стержней при сборке и др. получается в отдельных случаях больше запроектированной. Смещение стержня на эту величину может вызвать брак при изготовлении отливок или искажение геометрических форм и размеров.

Чтобы предотвратить боковое смещение стержня от выдавливания его металлом, необходимо устранить технологические зазоры в торцах знаковых частей. В сырых и поверхностно-подсушиваемых формах, в которых большая часть высоты знака стержня расположена в нижней полуформе, технологические зазоры между знаками форм и стержней забивают формовочной смесью. Забивают смесь трамбовкой со стороны разъема формы в непосредственной близости и в направлении знака стержня. В сухих и химически твердеющих формах забивать технологические зазоры формовочной смесью значительно труднее. В этих формах в зазор между знаком формы и стержня забивают металлические или деревянные клинья 1 (рис. 12, а).

Рис. 12. Предотвращение смещения наружных стержней от выдавливания их металлом: а – расклиниванием; б – забивкой колодцев (стрелками обозначен вывод газов из формы)

В литейных формах, где большая часть высоты знака стержня расположена в верхней полуформе, возможное выдавливание стержня предотвращают забивкой формовочной смесью специальных колодцев. Для этого при изготовлении формы к знаку модели прикладывают необходимое количество стояков прямоугольного сечения, которые оставляют в верхней полуформе открытые сквозные колодцы. После сборки и окончательного накрытия низа верхней полуформой колодцы 2 забивают сверху формовочной смесью (рис. 12, б), которая, отжимая стержень внутрь формы, не дает ему возможности смещаться в сторону знака под давлением жидкого металла.

Закрепление стержня при помощи колодцев, забиваемых формовочной смесью, применяется и при горизонтальных знаках, расположенных большей своей частью внизу. Колодцы формуют при помощи прямоугольных стояков, набитых на торцовый знак модели. Прямоугольные стояки протягивают из формы вместе с моделью. После установки стержня колодцы со стороны разъема забивают формовочной смесью.

4. ВЫВОД ГАЗОВ ИЗ СОБРАННОЙ ФОРМЫ.

Образование песчаных и газовых раковин на обрабатываемых поверхностях отливок или в самой толще их – самый распространенный вид дефектов литья. Эти дефекты часто являются следствием затрудненного отвода большого количества газов из стержней и форм.

При заполнении формы жидким металлом соприкасающиеся с ним поверхности стержней и формы прогреваются, достигая почти температуры металла. При этом некоторые материалы, входящие в состав формовочных (стержневых) смесей, выгорают, образуя большое количество газов. Если эти газы, расширяющиеся от высокой температуры, быстро не вывести из стержня или формы через вентиляционные каналы наружу, то под большим давлением они начнут выходить по всем сечениям в полость формы. Быстрое расширение газа, подобно взрыву, способно разрушить наиболее слабые места формы и стержней и их поверхностные слои, окрашенные литейными красками. Оторванные частички стержней или формы вместе с газами попадают в металл, где в зависимости от конфигурации детали и состояния жидкого металла они всплывают к наружным поверхностям отливки или застревают в толще металла.

Если эти неметаллические включения в отливках выявляют на окончательно обработанных и трущихся поверхностях (типа направляющих) или же в стенках ответственных резервуаров, то такие отливки бракуют. При правильной и тщательно выполненной системе вентиляционных каналов, отводящих газы наружу формы, можно избежать этих видов и дефектов отливок. Жидкий металл не должен подходить близко к вентиляционным каналам с тем, чтобы не залить их, т. е. каналы должны быть изолированы от литниковых ходов.

Часть газов из формы и стержней отводится наружу благодаря газопроницаемости формовочных и стержневых смесей, но быстрый, направленный и надежный отвод газов из формы может быть достигнут главным образом при правильном устройстве искусственной вентиляционной системы. При устройстве вентиляционной системы нужно соблюдать следующие правила. Длина каналов и изменение их направлений, а следовательно, и путь прохождения газов из формы наружу должны быть минимальными и прямолинейными; направление вывода газов из формы предпочтительнее делать вверх, что совпадает с естественным направлением горячих газов снизу вверх. Вбок и вниз газы следует выводить лишь при необходимости или дополнительно к отводу вверх. Наиболее распространенными способами устройства искусственной вентиляционной системы являются следующие:

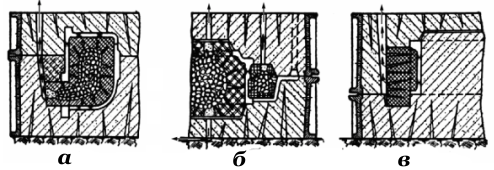

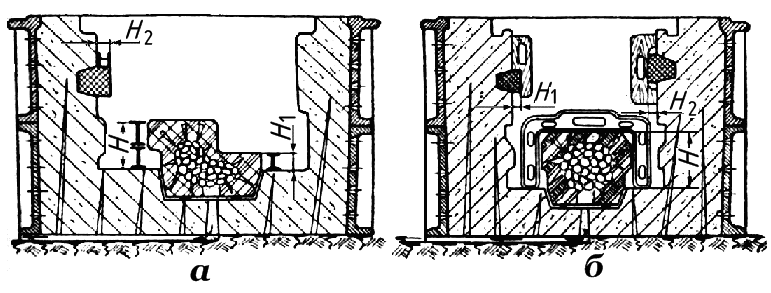

1. Из мелких стержней с вертикальными знаковыми частями газы через форму отводят по вертикальным сквозные каналам – наколам. Для этого они выполняются сборщиком с помощью металлического душника максимального диаметра изнутри верхних и нижних знаковых частей сырой формы (рис. 13, а).

Рис. 13. Вывод газов из собранной формы при вертикальных знаковых частях: а – через наколы; б – через вентиляционные стояки; в – через каналы, образуемые шомполами

Желательно, чтобы эти наколы совпадали с соответствующими вентиляционными каналами в стержнях, которые должны проверяться сборщиком перед установкой стержня. В знаковых частях формы, в которых одновременно выполнено несколько каналов, газы из стержня сначала попадают в технологические зазоры между горизонтальными поверхностями знаковых частей формы и стержней и уже оттуда через каналы формы наружу. В сухих и поверхностно-подсушиваемых формах наколы в знаковых частях выполняют до сушки.

2. Из средних и крупных стержней с вертикальными знаками газы через форму отводят по вертикальным вентиляционным стоякам (рис. 13, б). Стояки эти выполняют или формовкой специальных моделей, установленных на соответствующие места знаковых частей, или же пробивают ломиком при подготовке полуформ к сборке. Желательно вентиляционные стояки в нижней полуформе оставлять открытыми, но если есть опасение, что жидкий металл может проникнуть в них, стояки следует закрывать паклей, асбестом, засыпать крупным песком или отсеянной мелкой гарью. Вентиляционные стояки в верхней полуформе засыпают редко. В этих случаях должны быть приняты меры, предупреждающие попадание в стояки жидкого металла.

3. В массовом и крупносерийном производстве из стержней с вертикальными знаковыми частями иногда отводят газы через горизонтальные вентиляционные каналы, выполняемые при помощи шомполов, протягиваемых через стенки опоки (рис. 13, в). Для этого на знак модели устанавливают стальную шпильку, в которой просверлено отверстие на одной оси с аналогичным отверстием в стенках опок. В эти отверстия перед заполнением опоки формовочной смесью вставляют металлический шомпол, опирающийся одним концом на шпильку и другим на стенку опоки. Перед протяжкой модели шомпол вытягивают через стенку опоки, и в набитой полуформе остается горизонтальный вентиляционный канал, отводящий газы из стержня наружу формы.

4. Из мелких и части средних стержней с горизонтальными знаковыми частями, расположенными в разъеме формы, газы отводят вбок по каналам, прорезанным по разъему нижней полуформы 1 (рис. 14, а). После установки стержня в форму сборщик концом гладилки или другим инструментом прорезает (процарапывает) по разъему нижней полуформы бороздку, являющуюся продолжением вентиляционного канала стержня и выходящую наружу по стыку обеих полуформ.

Рис. 14. Вывод газов из собранной формы при горизонтальных знаках: а – через каналы, прорезанные по разъему; б – через стояки и каналы, прорезанные по разъему; в – через каналы, проходящие под шлакоуловителем

При сборке более крупных стержней такая же бороздка, но большего сечения, прорезанная или отформованная в нижней полуформе, засыпается

крупным песком или мелкой гарью. Во всех случаях, где возможно, целесообразно отводить газы из прорезанных каналов наружу формы через вентиляционный стояк 2, выполненный в верхней полуформе (рис. 15, б).

В литейных формах, в которых вентиляционные каналы вынужденно пересекаются со шлакоуловителями литниковой системы, отводить газы из стержня наружу формы нужно особенно тщательно. Вентиляционный канал 3, проходящий под шлакоуловителем, прорезают на глубине от него минимум на 60 мм и на дно канала укладывают тонкий жгут пакли, крупный песок или мелкую гарь, которые сверху заделывают формовочной смесью заподлицо с разъемом (рис. 15, в). В сухих и поверхностно-подсушиваемых формах этот слой просушивается. Жидкий металл поступает в форму по шлакоуловителю, а под ним по вентиляционному каналу и газопроницаемой засыпке выходит газ. При неаккуратной заделке канала формовочной смесью или при недостаточной толщине слоя заделки газы могут прорваться в жидкий металл и вызвать его кипение. При таком прорыве газов возможно разрушение заделанных участков формы под шлакоуловителем и заливка вентиляционных каналов металлом. В ряде случаев это приводит к образованию в отливках засоров и вскипов, т. е. к браку литья.

Поэтому следует избегать применения описанного способа, вывода газов наружу.

5. Из средних и крупных стержней с горизонтальными знаковыми частями, расположенными в разъеме формы или ниже его, газы отводят наружу формы при помощи вытяжных стояков, примыкающих к торцам знаков (рис. 16, а). При серийном производстве отливок модели вытяжных стояков набивают на вертикальных поверхностях знаковых частей модели или стержневого ящика. В условиях единичного производства отливок вытяжные стояки прорезаются или формовщиком при отделке формы или сборщиком при сборке.

Рис. 15. Вывод газов из собранной формы при горизонтальных знаках: а – через вытяжные стояки; б – через вентиляционные стояки в стержнях и в верхней полуформе; в – через приставной вентиляционный стояк

Получаемый в нижней форме вертикальный канал доходит до линии разъема формы и соединяется с вертикальным каналом, выполненным в верхней полуформе. Если вертикальный канал в верхней полуформе не может быть выполнен как продолжение нижнего из-за неудачного расположения крестовин или по другим причинам, то от вытяжного стояка в нижней полуформе прорезают дополнительный горизонтальный вентиляционный канал, газы по которому отводятся вверх или вбок по разъему формы. Вентиляционные каналы в нижней полуформе засыпают крупным песком или мелкой гарью.

В крупных и средних стержнях, горизонтальные знаковые части которых расположены преимущественно в верхней полуформе, отводят газы из стержней наружу формы через вентиляционные стояки, выполненные частично в стержне, а частично в верхней полуформе (рис. 15, б). Такой способ отвода газов более надежен и лучше, чем другие способы, защищает вентиляционные каналы от попадания в них жидкого металла, но он требует больших размеров знаковых частей формы и стержней. В стержнях вертикальный канал образуется стояком, закрепленным наглухо на знаковой части стержневого ящика. К стояку подводится вся остальная вентиляционная система стержня. На знаковой части модели в этом же месте крепится металлическая шпилька или высверливается углубление для установки стояка.

В случаях, когда длину знаковых частей формы и стержней невозможно или нерационально увеличивать, вентиляционные каналы можно делать приставкой плоских стояков к торцам знаковых частей, расположенных в верхней полуформе. В стержнях у места вывода газов выполняют метку или вытяжной стояк, которые совпадают с вертикальным каналом формы. После окончательного спаривания формы вентиляционный канал сверху засыпают крупным песком или мелкой гарью (рис. 15, в), хорошо пропускающими выходящие наружу газы.

7. В средних и крупных стержнях с одним вертикальным знаком малой площади, расположенным вверху, газы из стержня через форму выводят металлическими трубками, один конец которых вставляют в стержень, а другой выходит наружу. На верхнюю поверхность знака модели устанавливают конусную деревянную болванку, у которой сечение внизу несколько меньше площади знака. С помощью болванки при формовке верхней полуформы образовывается сквозной колодец.

Стержень изготавливают с таким расчетом, чтобы вся его вентиляционная система имела выходной вертикальный канал в центре знака. Диаметр вентиляционного канала должен быть больше, чем наружный диаметр металлической трубки. На конце трубки, устанавливаемой непосредственно в стержень, просверливают отверстия диаметром 2–6 мм. После закрепления в форме стержня в него вставляют трубку, длина которой подбирается с таким расчетом, чтобы конец ее выходил за пределы верхней полуформы. Для предотвращения проникновения металла внутрь стержня зазор у верхней плоскости знаковой части между вентиляционным каналом стержня и трубкой тщательно замазывают глиной или забивают формовочной смесью. После накрытия нижней полуформы верхней колодец вокруг трубки забивают формовочной смесью (рис. 16, а).

Чтобы смесь не попала в форму, зазор между колодцем и знаком стержня до набивки замазывают глиной. При значительной толщине слоя формовочной смеси над знаком стержня трубку можно не выводить за пределы верхней полуформы. В этом случае при помощи стояка, устанавливаемого на трубку, в смеси доверху выполняется канал, являющийся продолжением трубки.

Маленький колодец над знаком стержня в верхней полуформе затрудняет установку верхней полуформы на трубку, замазывание зазоров и набивку колодца формовочной смесью. В этом случае диаметр колодца можно увеличить, установив, дополнительный стержень в вентиляционный колодец (рис. 16, б), газы из формы выводятся так же, как и в описанных выше способах. После накрытия верхней полуформы в колодец устанавливают стержень, имеющий в центре отверстие под трубку. Свободную часть колодца над стержнем до верха опоки забивают формовочной смесью.

Способы вывода газов из стержня через металлические трубки надежны, дают хорошие результаты, но трудоемки, требуют аккуратности и тщательности в работе.

Рис. 16. Вывод газов из собранной формы через трубки: а – с засыпкой вентиляционного колодца; б – с установкой стержня в вентиляционный колодец

Вентиляционные каналы должны быть открыты и свободно выводить газы наружу в течение всего времени от заполнения жидким металлом формы до полного затвердевания отливки. Если же жидкий металл по технологическим зазорам между знаковыми частями или по щелям неплотного соединения формы и стержня проникнет в один из участков выхода вентиляционных каналов наружу и заполнит его, то он застынет там и закупорит отверстие для выхода газов. Заливка вентиляционных каналов металлом происходит при заполнении формы, т. е. в момент, когда образование газа в форме только начинается. При последующем прогревании стержня и выгорании в нем органических веществ количество газа в стержне резко возрастает. С повышением температуры в стержне объем газа все более увеличивается. Не имея выхода наружу, газ при резко увеличенном количестве и объеме развивает большое давление и прорывается в толщу металла. Часть жидкого металла, расположенного вблизи выпоров и литниковой системы, под действием этого давления выбрасывается наружу. Это может привести к сильным ожогам и к браку отливок. Чтобы этого не происходила, сборщик обязан особо тщательно выполнять работы по предупреждению попадания жидкого металла в вентиляционную систему. При этом необходимо соблюдать основное правило: выводить газы нужно в сторону, противоположную месту расположения литниковой системы, расстояние от жидкого металла до вентиляционных каналов в любой части формы должно быть максимальным.

Существует несколько способов, предохраняющих вентиляционные каналы от проникновения в них жидкого металла:

1. В литейных формах длиной до 1500 мм, заливаемых по-сырому, вентиляционные каналы защищают от попадания в них жидкого металла плотным соединением формы и стержня. Плотное соединение достигается путем подреза формы (рис. 17, а).

Для этого по периметру знаковой части или вокруг вентиляционного канала гладилкой или ланцетом под углом примерно в 45°подрезают верхний слой формы 1, приподнимая его над поверхностью знаковой части. При установке стержня в форму нижняя поверхность его знаковой части прижимает приподнятый слой формовочной смеси и создает при этом плотное соединение поверхностей формы и стержня вокруг вентиляционного канала.

В сухих и поверхностно-подсушиваемых формах подрезку выполняют редко. Она возможна лишь после предварительного смачивания водой подрезаемого слоя формовочной смеси.

Рис. 17. Способы, предохраняющие попадание жидкого металла в вентиляционные каналы: а – подрезкой; б – обжимными кольцами; в – прокладкой пасты

2. В серийных отливках, изготовляемых по металлическим модельным комплектам и заливаемых в сырые формы, вентиляционные каналы защищают специальными обжимными кольцами 2, выполняемыми в форме (рис. 17, б). На горизонтальных поверхностях знаковых частей модели на некотором расстоянии от вентиляционных каналов протачивают или выфрезеровывают узкую канавку радиусом 2–5 мм, образующую в форме выступающее земляное кольцо. Стержень при окончательной посадке в знак формы садится на земляное кольцо и обжимает его своей тяжестью. В результате достигается плотное прилегание поверхностей формы и стержня по всему периметру обжатого кольца, предотвращающее попадание жидкого металла в вентиляционную систему. Для сухих и поверхностно-подсушиваемых форм обжимные кольца не применяют, так как после сушки они получают определенную прочность и под тяжестью стержня могут не обжаться.

3. Вентиляционные каналы стержней и форм мелких и части средних отливок предохраняют от проникновения в них жидкого металла, прокладывая вокруг каналов эластичную, легко раскатываемую в шнур глиняную пасту специального состава.

Глиняный шнур любой длины выдавливается из специальной машинки, устанавливаемой недалеко от сборки. В цилиндр машинки закладывают пасту, которая под давлением на нее поршня выдавливается в виде шнура, проходя через отверстие мундштука необходимого диаметра. Сборщик выжимает глиняный шнур нужной длины и укладывает его на знаковую часть на некотором расстоянии от вентиляционного канала. При установке стержня или верхней полуформы на глиняный шнур паста раздавливается и создает плотное соединение формы со стержнем.

В литейных цехах, где таких машинок нет, глиняные прокладочные шнуры раскатывают руками и подают на сборку на фанерных поддонах. Глиняные шнуры применяют для сырых, сухих и поверхностно-подсушиваемых форм любых размеров.

4. Вентиляционные каналы стержней и форм средних и крупных отливок, заливаемых в сухие и поверхностно-подсушиваемые формы, предохраняют прокладкой пасты кашеобразной консистенции. Это пока самый распространенный способ предохранения вентиляционных каналов. При этом способе сборщик, набрав в руку пасту, аккуратно выдавливает ее через пальцы, оставляя на знаковых частях формы или стержня ровный, нужной высоты и ширины валик пасты 3 примерно треугольного сечения (рис. 17, в). Пасту прокладывают с таким расчетом, чтобы она по всей длине обжималась стержнем или верхней полуформой и сплошным валиком располагалась вокруг вентиляционных каналов.

Чтобы убедиться, по всему ли периметру и достаточно ли плотно соединены формы и стержни вокруг вентиляционного канала, сборщик проверяет толщину и степень уплотнения слоя пасты путем предварительной установки стержня. Стержень в таких случаях устанавливают в два приема. Перед первой установкой на валик пасты накладывают полоску бумаги, чтобы паста не прилипала к стержню. После обжатия стержнем глиняных валиков стержень приподнимают, визуально и по замерам толщин валика проверяют равномерность и степень уплотнения пасты. Добавив пасту в места недостаточного обжатия, пространство между валиками пасты и вентиляционным стояком засыпают слоем крупного песка, и стержень устанавливают окончательно. На некоторых заводах вместо глиняного шнура применяют асбестовый шнур.

Вентиляционные каналы большого сечения в форме засыпают крупным песком или мелкой гарью, чтобы предохранить каналы от заливки металлом. Если жидкий металл проникнет в открытые вентиляционные каналы и зальет их, то залитым окажется все сечение канала и отвод газов по нему полностью прекратится. При засыпанном вентиляционном канале металл, прорвавшийся через предохранительное устройство, или останавливается у начала засыпки, плотно прижатой к стержню, или заливает тонким слоем только часть сечения вентиляционного канала, а другая его часть остается свободной для нормального отвода газов.

5. ПРОВЕРКА ТОЧНОСТИ СОБИРАЕМОЙ ФОРМЫ

Правильность геометрических форм и размеров литой детали и величины допускаемых отклонений зависят от точности изготовления форм и их сборки. Класс точности, согласно ГОСТ, характеризующий величину допуска на размеры отливки, устанавливают в зависимости от требований, предъявляемых к детали, и указывается на чертеже отливки или на чертеже детали с литейной технологической разработкой.

Точность сборки литейной формы, т. е. правильность установки и закрепления стержней в форме, проверяется при помощи линеек и специальных шаблонов. Проверка шаблонами производится от определенной исходной базы, представляющей собой поверхность или ось отливки, относительно которой требуется выдержать расположение других частей и обрабатываемых поверхностей отливки.

При сборке форм, особенно крупных и с большим количеством стержней, сборщик должен стремиться равномерно распределять возможные ошибки и отклонения по всем элементам отливки, не накапливая их в одном месте.

На геометрию отливок в большинстве случаев влияют технологические факторы, которые можно заранее не только предусмотреть, но и скорректировать на основании полученных результатов. И все же в отдельных случаях очень трудно выдержать в литых деталях все размеры с одинаковой точностью. Расстояния между отдельными частями отливки, расположенными в одной полуформе, всегда будут более точными, чем расстояния между частями отливки в разных полуформах или выполненными частично формой, частично стержнями. Связано это с тем, что в первом случае отклонения размеров между частями отливки зависят в основном только от точности изготовления модельных комплектов, от правильного назначения процента линейной усадки и ее колебаний. В других случаях на точность отливки еще влияют смещение одной полуформы относительно другой, смещение стержней при установке их в форму, неточность размеров стержней в результате их расталкивания, сглаживания, осадки, окраски, коробления и др. Эти факторы у сложных отливок весьма существенны и намного превышают отклонения, выявляемые в первом случае.

Чтобы получить относительно точные отливки, максимально приближающиеся к окончательному изделию, с минимальными припусками на механическую обработку и с отклонениями по размерам и массе в пределах ГОСТ, необходима правильная технологическая оснастка и контроль всех элементов технологического процесса. В этих условиях производства сборщик должен проверять контрольными приспособлениями (шаблонами) конфигурацию и линейные размеры отдельных частей формы и стержней и правильность положения стержней в форме.

Шаблонами жестко проверяют только один какой-нибудь размер и в одном направлении, а другие размеры, если их необходимо проверить одновременно, должны быть свободными, т. е. с большими допусками.

Правильность установки стержня в форме по высоте относительно ее нижних поверхностей или поверхности разъема и в горизонтальном направлении относительно боковых поверхностей проверяют следующими способами:

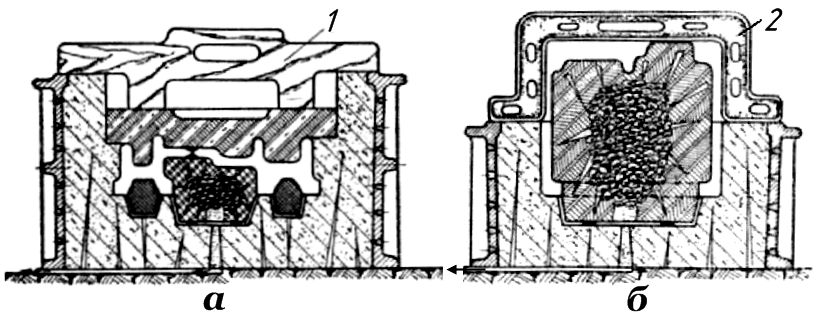

1. В открытой форме мелкие и часть средних стержней небольшой высоты и простой конфигурации проверяют от нижних или боковых поверхностей формы при помощи жеребеек (рис. 18, а). При этом установленный в форму стержень с одной или со всех сторон обводят жеребейкой, высота которой равна выступающей части стержня Н, Н1, Н2. При правильной установке стержня его верхняя поверхность и поверхность пластины жеребейки должны лежать в одной плоскости. Проверяется это визуально или накладыванием линейки на обе плоскости. Указанный способ проверки применяют чаще всего при сборке единичных и мелкосерийных отливок.

Рис. 18. Проверка правильности установки стержней по высоте от рабочей поверхности формы: а – при помощи жеребеек; б – шаблонами

2. Точность установки стержней любых размеров и конфигураций по высоте от нижних и боковых поверхностей формы проверяют шаблонами. Шаблоны изготавливают из дерева или металла. Они имеют форму скобы и реже Г-образную форму (рис. 18, б). Размер шаблона по ширине выполняют обычно больше ширины стержня минимум на 5–10 мм, а высота шаблона точно соответствует высоте стержня, выступающей над его опорной поверхностью. При правильной установке стержня шаблон опирается двумя площадками на форму и без зазора ложится на верхнюю поверхность стержня. При более высокой посадке стержня шаблон упирается в его верхнюю поверхность, а внизу между шаблоном и горизонтальной или вертикальной поверхностями формы образуется зазор, который показывает, на какую величину стержень установлен выше. Такой стержень осаживают глубже в форму, для чего опиливают торец его знака. Если стержень установлен ниже, то зазор образуется между шаблоном и верхней поверхностью стержня. Такой стержень вынимают из формы и под его знак подкладывают глину или формовочную смесь на величину зазора, после чего стержень устанавливают снова.

Шаблоны, предназначенные для проверки высоты стержней, расположенных в форме по соседству с другими, ранее установленными стержнями, и образующих с ними стенки, выполняют с опорной частью, ширина которой несколько меньше толщины стенки между стержнями.

3. Высоту ярусно установленных друг на друге стержней и высоту стержней, проверка которых невозможна от нижней горизонтальной поверхности формы, проверяют шаблонами 1, 2, опирающимися на разъем формы или на рабочую плоскость опоки (рис. 19, а).

Рис. 19. Проверка правильности установки стержней по высоте при расположении стержней относительно поверхности разъема: а – ниже (шаблонами); б – выше (перекидным шаблоном)

Шаблоны изготовляют из дерева или металла. Они представляют собой линейку с выступающей частью, высота которой равна расстоянию от верхней поверхности стержня до разъема формы. При правильной установке стержня опорные поверхности шаблона (линейка) лежат на разъеме формы, а выступающая его часть соприкасается без зазора с верхней поверхностью стержня. Зазор между опорной частью шаблона и разъемом формы показывает, что стержень установлен выше, чем нужно, а зазор между стержнем и выступающей частью шаблона показывает, что стержень установлен ниже.

4. Высоту стержней, выступающих над поверхностью разъема нижней полуформы, проверяют при помощи перекидных шаблонов (рис. 19, б). Такие шаблоны фиксируются по плоскости разъема формы. Чаще всего перекидные шаблоны выполняют в виде скоб, охватывающих верхние горизонтальные поверхности стержней, но иногда их делают по контуру верхней части одного или нескольких стержней.

Перекидные шаблоны применяют при сборке форм отливок любой сложности и размеров вне зависимости от серийности заказа.

5. В отливках массового и крупносерийного выпуска точность установки стержней по высоте относительно разъема формы проверяют металлическим кондуктором, базирующимся на рабочую поверхность и на центрирующие отверстия опоки нижней полуформы.

В кондукторе предусмотрено необходимое количество наглухо закрепленных втулок, внутри которых легко по вертикали перемещаются пальцы. При правильной установке стержня нижние торцы пальцев кондуктора опираются на соответствующие места стержней, а верхние торцы пальцев располагаются заподлицо с верхними поверхностями втулок. Если стержень установлен в форме ниже, чем это требуется, то на эту же величину опускаются и пальцы во втулках. Величина занижения торцов пальцев во втулках сверху указывает на неточность посадки стержня по высоте. При более высокой посадке стержня в форме пальцы во втулках соответственно выходят вверх за пределы верхней поверхности втулок. Высота выступающего сверху пальца будет характеризовать величину завышения установки стержня в форме.

Точность посадки стержня в форме в горизонтальном направлении по длине и ширине от обусловленной базы проверяют следующими способами:

1. При сборке форм единичных отливок расстояние а от базы ![]() в форме до стержня, а также расстояния между стержнями проверяют при небольших величинах жеребейками 1 (рис. 20, а) или штангель-циркулем, а при больших – линейками с делениями, рулетками или складными метрами.

в форме до стержня, а также расстояния между стержнями проверяют при небольших величинах жеребейками 1 (рис. 20, а) или штангель-циркулем, а при больших – линейками с делениями, рулетками или складными метрами.

При замере линейками(рис. 20, б) измеряемый размер А обычно выносят за пределы формы. Это достигается при помощи двух дополнительных линеек или реек 2, которые прикладывают к измеряемым плоскостям с таким расчетом, чтобы часть линейки (рейки) выступала за их пределы. Одну линейку прикладывают к базовой поверхности формы, стержня, а другую – к плоскости другого стержня. Метр 3 прикладывают к выступающим частям линейки, по которым и ведут отсчет истинного размера.

Рис. 20. Проверка правильности установки стержней по длине и ширине от обусловленной базы ![]() : а – при помощи жеребеек; б – линейкой или метром

: а – при помощи жеребеек; б – линейкой или метром

2. В серийных отливках расстояние от базы формы до стержня проверяют шаблонами, изготовляемыми по специальным чертежам или по модельному рабочему щитку. Шаблоны, учитывающие величину линейной усадки, припуски на механическую обработку, формовочные уклоны и пр., выполняют чаще в виде скоб, в которых рабочими плоскостями являются две наружные плоскости, прикладываемые к базовым поверхностям формы, обозначенным ![]() , и две внутренние, охватывающие стержни (рис. 21, а).

, и две внутренние, охватывающие стержни (рис. 21, а).

Рис. 21. Проверка правильности установки стержней по длине и ширине от обусловленной базы ![]() : а – шаблонами с дополнительно выступающими ребрами; б – шаблонами с двумя наружными рабочими поверхностями

: а – шаблонами с дополнительно выступающими ребрами; б – шаблонами с двумя наружными рабочими поверхностями

Между рабочими плоскостями шаблона иногда выполняют дополнительные выступающие ребра, измеряющие с несколько меньшей точностью расстояния между промежуточными стержнями и основной базой.

У других шаблонов рабочими плоскостями являются обе наружные поверхности, из которых одна прикладывается к базовой ![]() поверхности формы, а другая – к поверхности стержня (рис. 21, б).

поверхности формы, а другая – к поверхности стержня (рис. 21, б).

Помимо указанных способов проверки точности установленных в форме стержней раздельно в вертикальном и горизонтальном положениях, существует способ одновременной проверки положения стержней в форме в двух и более направлениях. Для этого применяют комбинированные шаблоны или специальные кондукторы. В связи с их высокой стоимостью и значительной трудоемкостью изготовления, кондуктора и комбинированные шаблоны пока применяют сравнительно редко.

При проверке точности положения наружного стержня в форме следует уделить особое внимание прямолинейности сопряжения рабочих поверхностей стержня и формы, четкости и плавности конфигурации, выступающих и углубленных мест, выполняемых частично формой и частично стержнем. Точность установки таких наружных стержней в форме проверяют линейкой, накладываемой на стержень и форму. При правильной установке стержня линейка, приложенная к поверхности формы и стержня, без зазора лежит на поверхности стержня и на обоих участках плоскости формы (рис. 22, а). Если установленный в форме стержень углублен относительно плоскости формы, то между ним и линейкой, приложенной к форме, образуется зазор h, равный величине занижения стержня (рис. 22, б).

Рис. 22. Проверка правильности установленного в форму наружного стержня при помощи линейки: а – правильно установленный стержень; б – стержень углублен на величину h; в – стержень выступает относительно поверхности формы на величину h

При завышенной установке стержня относительно плоскости формы между линейкой, приложенной к стержню, и формой образуется зазор h (рис. 23, в), равный величине завышения стержня.

Стержень, установленный в обоих случаях непараллельно поверхности формы, при проверке положения его линейкой покажет с каждой стороны разные по величине зазоры h.

Во всех случаях неверно установленные в форму стержни нужно вынуть, подогнать и посадить их на место заподлицо с формой, как это указано на рис. 23, а.

Установку стержней, выполняющих вместе с формой вдоль наружных поверхностей отливки поднутренные или выступающие места, проверяют или визуально или на ощупь. При правильной установке такого наружного стержня 1 выступающие или углубленные в нем участки должны точно совпадать с соответствующими частями в форме, образуя платики, бобышки, углубления правильной формы и четкой конфигурации (рис. 23, а).

Рис. 23. Конфигурация выступающих и углубленных частей отливки при правильной (а) и неправильной (б) установке стержня в форме: 1 и 2 — стержни

При смещении стержня 2 вдоль формы (показано стрелкой) на величину зазора а часть платиков, бобышек, углублений, выполняемых в этом стержне, сместится относительно соответствующих частей, выполненных в форме (рис. 24, б), тоже на величину а. В результате выступающие и углубленные части отливки окажутся перекошенными, и будут иметь неправильную форму. Для того чтобы стержень не смещался, его необходимо приподнять и посадить правильно на свое место.

6. ЗАДЕЛКА ВЕСОК И ЗАЗОРОВ

После установки и закрепления стержней в форме необходимо тщательно заделать углубления под вески и все доступные зазоры в местах соединения формы со стержнями и между стержнями. Способ заделки углублений под вески выбирается в зависимости от места заделываемого участка и его контакта с жидким металлом. Вески в знаковых частях стержней и в местах, не соприкасающихся с жидким металлом, можно не заделывать или же их забивают песком или формовочной смесью заподлицо с общей поверхностью стержня.

Вески, расположенные на рабочих поверхностях стержня, образующих стенки и другие части отливки и соприкасающихся с жидким металлом, заделывают тщательно, соблюдая определенные правила, предотвращающие брак и дефекты отливок. Участки, в которых выемки под вески заделаны неправильно или неаккуратно, соприкасаясь с жидким металлом, могут интенсивно и в большом количестве выделять газы и пары, которые, вырвав часть формовочной смеси из мест заделки, разнесут ее по всей отливке. В отдельных случаях жидкий металл, проникая через трещины в местах заделки весок внутрь стержня, заливает вентиляционную систему. Это приводит к тому, что в отливках образуются газовые раковины или другие дефекты литья.

Заделывают вески в стержнях следующими способами:

1. В стержнях серийных отливок и в стержнях, где вески расположены внизу или сбоку относительно плоскости набивки стержня и постоянно находятся в одном определенном месте, выемки заделывают при помощи специального стержня 3 (рис. 24, а). Для этого на стенке стержневого ящика устанавливают или сверху при изготовлении стержня осаживают знаковую часть прямоугольной или круглой формы, в середине которой выбрана выемка под веску каркаса.

Рис. 24. Способы заделки весок: а – при помощи стержня, б – формовочной смесью

При изготовлении стержня веску каркаса для армирования размещают в выемке знака и заформовывают примерно по его центру. Размеры выемки должны быть достаточными для удобного зачаливания и транспортировки стержня крюком; обычно эти размеры не меньше 70х35 мм, а с учетом знаковых частей стержня – 100х60 мм. Верхний край вески располагают ниже поверхности стержня минимум на 15 мм, что является достаточным для соответствующей толщины стержня-лепешки в его средней, наиболее тонкой части. После установки и закрепления основного стержня в знаковую часть выемки под веску 1 забивают формовочную смесь 2 до опорных поверхностей знака, после чего вклеивают стержень-лепешку 3. Нижние и боковые знаковые части стержня предварительно смазывают тонким слоем клея или раствора глины. Технологические зазоры в знаковых частях основного стержня и стержня-лепешки выполняют минимальными или нулевыми и заделывают специальными замазками 4. Клей и замазки подсыхают в процессе сборки и заливки, а в отдельных случаях подсушиваются горелкой. Во всех допустимых случаях на стержень-лепешку устанавливают жеребейку, предохраняющую его от всплывания.

2. В стержнях для мелкосерийных, единичных и значительной части крупносерийных отливок выемки у весок 1 заделывают стержневой или наполнительной формовочной смесью 2 (рис. 24, б). Для лучшей связи заделываемого места с основной массой стержня выемку под веску предварительно смачивают литейной краской, клеем или жидким раствором глины. Выемку аккуратно заполняют смесью, обжимают руками и уплотняют. Выемку заделывают наполнительной формовочной или стержневой смесью, состав которой одинаков с составом смеси, из которой выполнен основной стержень. Заделанную доверху выемку часто прошпиливают длинными литейными шпильками или гвоздями 6, вентилируют сверху наколами душника 5, после чего заглаживают гладилкой заподлицо с верхней поверхностью стержня. У ответственных отливок, заливаемых в сухие или поверхностно-подсушиваемые формы, заделанные выемки в ответственных местах закрашивают литейной краской и тщательно подсушивают горелкой. В менее ответственных местах заделанные вески не подсушивают, но заклеивают листовым асбестом. В формах, заливаемых по-сырому, и в отдельных случаях у менее ответственных сухих и поверхностно-подсушиваемых форм заделанные выемки у чугунных отливок затирают сверху серебристым графитом или графитовой пастой.

Из-за неточной установки каркаса иногда на сборку подаются стержни с высоко установленными весками, выходящими за пределы верхней поверхности стержня. В таких случаях сборщик перед заделкой весок обязан аккуратно, не нарушая целостности стержня, пригнуть их. Если же они не гнутся или пружинят, то их перед изгибом необходимо предварительно нагреть горелкой до красного цвета. Для предохранения формы от попадания в нее смеси в момент заделки весок все промежутки между стержнями и формой и зазоры на участке, где заделывают вески, закрывают паклей или концами. Последние удаляют из формы после окончательной заделки весок.

Внешний вид литой детали и трудоемкость обрубки и обдирки ее абразивами в значительной мере зависят от тщательности заделки зазоров, образующихся в местах соединения стержней и стержней с формой. Все зазоры, оставшиеся не заделанными при сборке, в процессе заливки формы заполняются жидким металлом, который, остывая, образует в отливке заливы. Толщина заливов равна ширине зазоров, а их протяженность — периметру знаковой части. При сборке формы заделывают обычно лишь те зазоры, доступ к которым свободен и удобен в процессе работы и которым после заделки не грозит разрушение или выталкивание его жидким металлом (рис. 25).

Рис. 25. Заделка зазоров на стыке двух стержней

Заделывают обычно зазоры у всех наружных стержней, устанавливаемых в форму первыми, а также стыки стержней, образующих внутренние полости, к которым есть свободный подход сверху или сбоку. Зазоры между стержнями, расположенные снизу, не заделывают. Зазоры в стержнях и между формой и стержнем шириной до 3 мм заделывают специальной тестообразной пастой, которую вдавливают в зазоры на максимальную глубину, после чего ее заглаживают рукой или каким-либо инструментом. Зазоры шириной более 3 мм заделывают жгутами пакли или обтирочной ветошью. Тонкие жгуты пакли или ветоши 1 заделывают на возможно большую глубину в зазор между стержнями и при помощи гладилки или крючка проталкивают и уплотняют ее по всей площади знаковой части. Сверху и во всех доступных местах зазор промазывают пастой 2. Зазоры больших размеров целесообразно заделывать листовым или шнуровым асбестом.

7. ИСПОЛЬЗОВАНИЕ ЖЕРЕБЕЕК

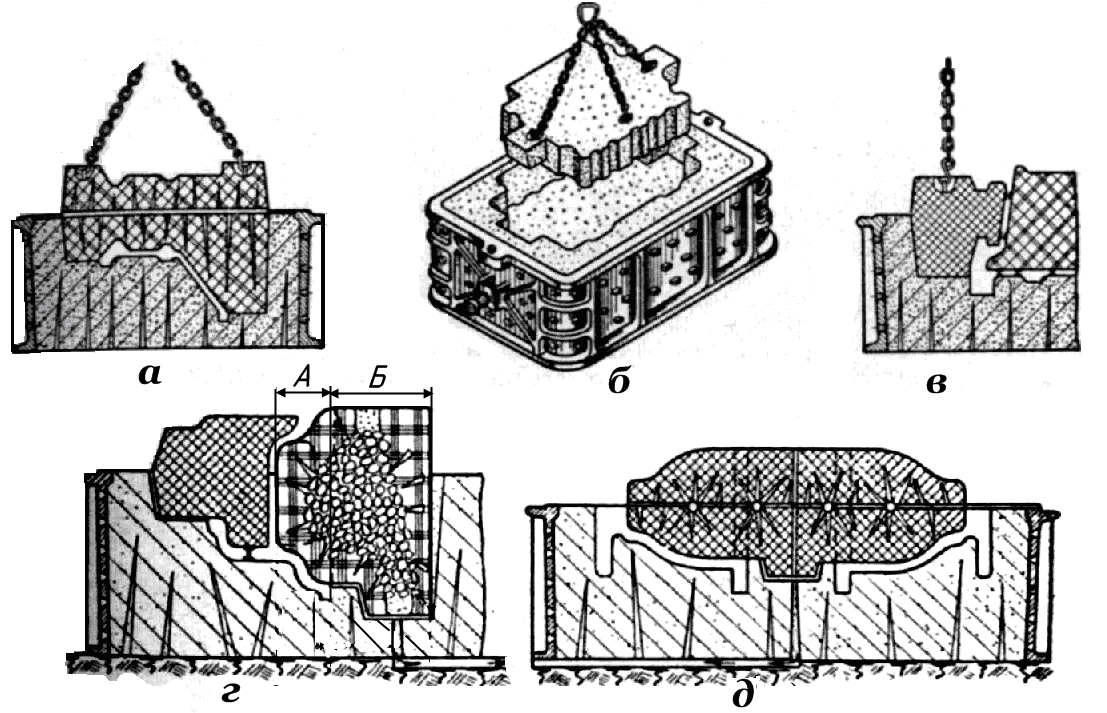

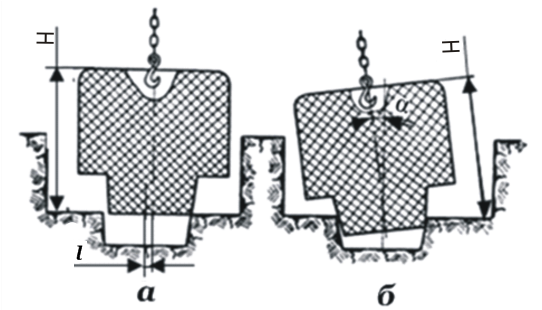

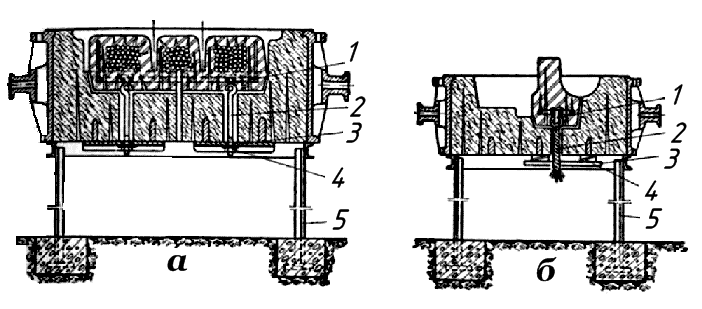

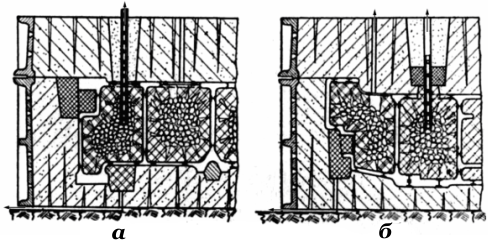

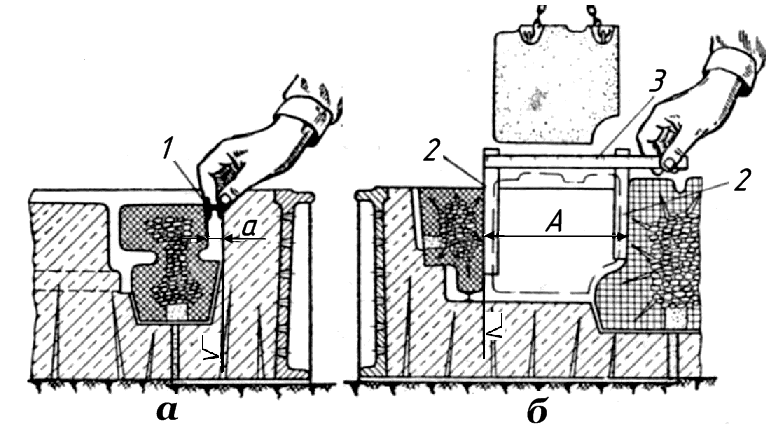

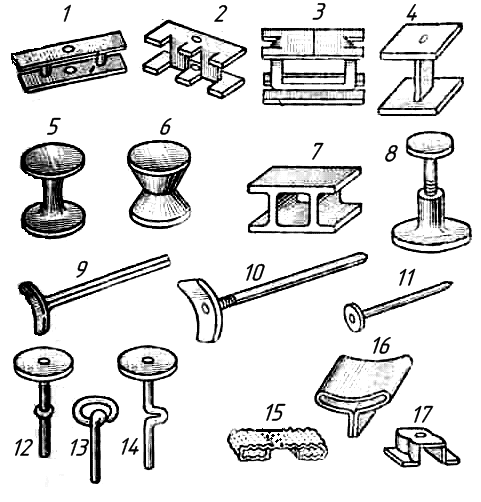

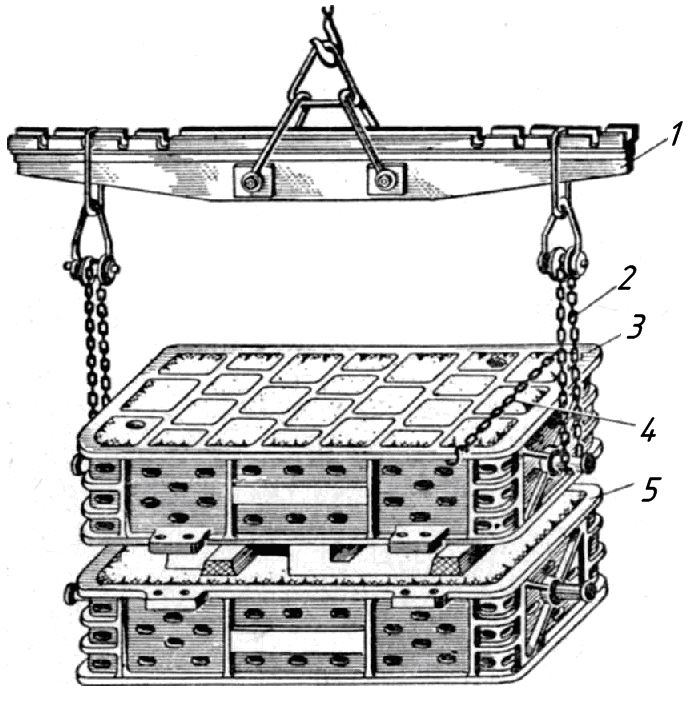

В условиях серийного и индивидуального производства при сборке форм используют жеребейки (рис. 26). Высота жеребеек соответствует толщине отливки. Сплав для изготовления жеребеек подбирают в соответствии с заливаемым в форму сплавом.

Рис. 26. Типы жеребеек: 1–4 — стальные с двумя пластинками для средних и крупных отливок; 5–7 – литые для крупных отливок; 8 – винтовые с регулируемой высотой; 9 – 14 – с одной опорой; 15–17 – фасонные для мелких отливок.

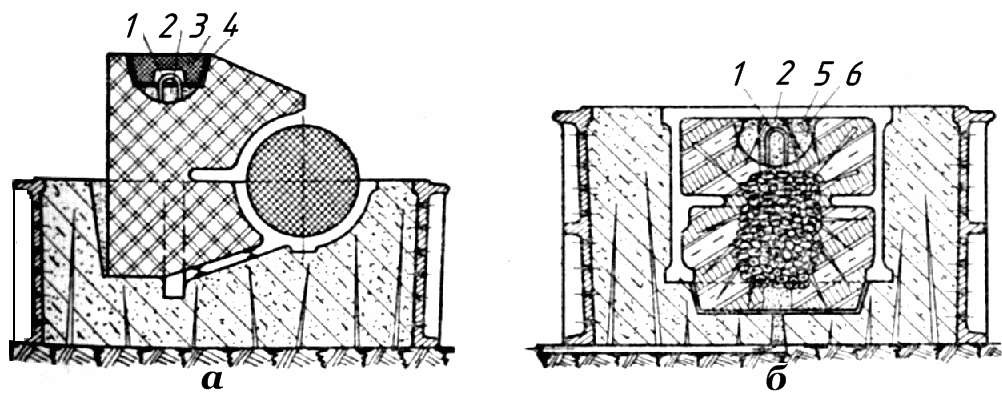

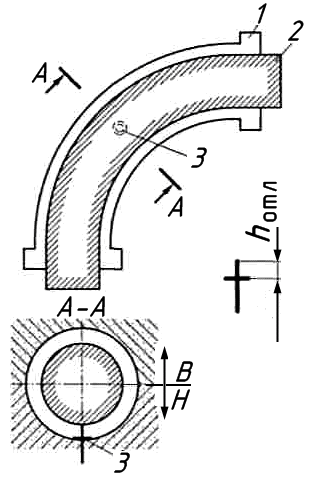

В качестве подготовки жеребейки подвергают дробеструйной обработке, иногда лудят, меднят или пассивируют. Для отливок, к которым предъявляются требования к герметичности, применение жеребеек нежелательно. Кроме того, жеребейки не применяются в массовом производстве, поскольку резко снижается производительность работы литейных конвейеров. В некоторых случаях жеребейка заформовывается в формовочную смесь. На рис. 27, а для примера приведена жеребейка 3 для отливки 1 патрубка. Жеребейка 3 необходима, чтобы стержень 2 был устойчивым и не поворачивался под действием собственного веса.

При формовке жеребейка устанавливается в модель низа, а после выема модели остается в форме и служит опорой для стержня 2.

Рис. 27. Фиксация стержня отливки патрубка жеребейкой: а – стержень, установленный в форму с использованием жеребейки; б – схематическое изображение жеребейки; 1 – отливка; 2 – стержень; 3 – жеребейка; hОТЛ. толщина стенки отливки; В, Н – верх и низ формы

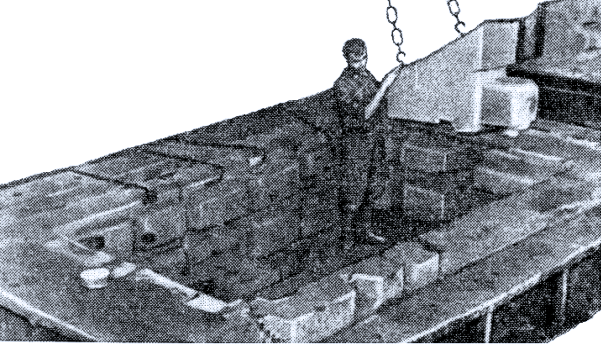

8. СПАРИВАНИЕ ПОЛУФОРМ

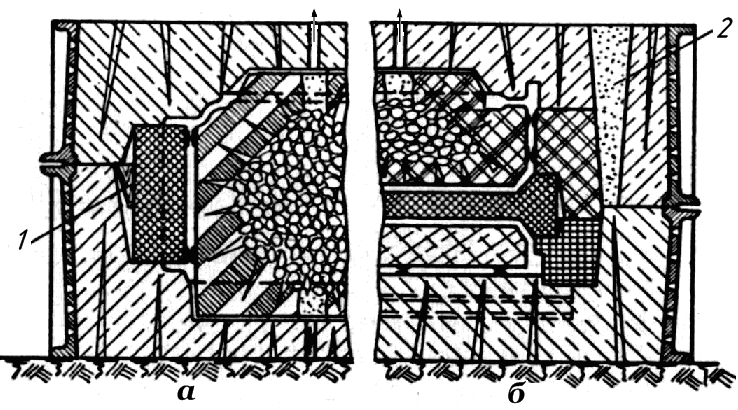

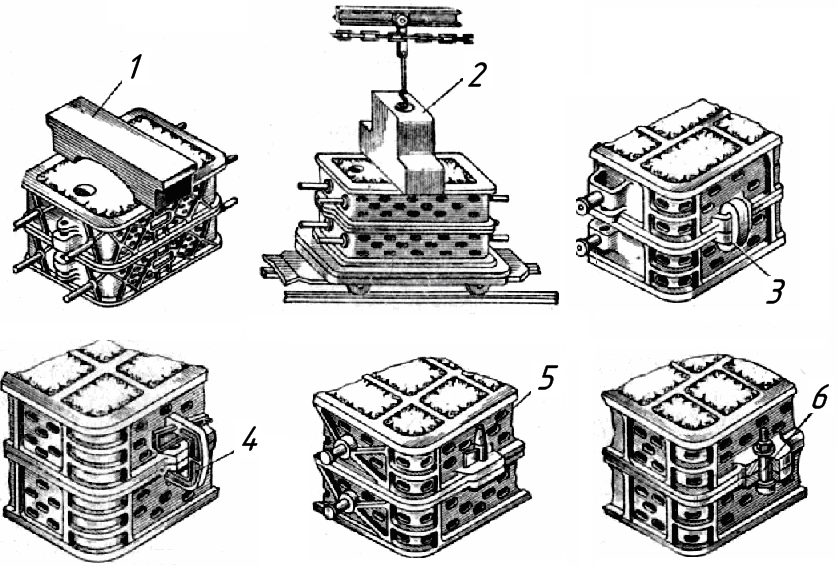

Технологическая операция спаривания литейных полуформ заключается в накладывании верхней половины формы на ее нижнюю половину. Формы для простых отливок, изготовляемых без применения стержней, спаривают непосредственно после их изготовления и просушки (в случае формовки по-сухому). Формы для сложных стержневых отливок спаривают после установки и закрепления стержней, устройства искусственной вентиляционной системы и других операций. Обычно спаривают полуформы вне зависимости от их размеров и сложности не меньше двух сборщиков, с тем, чтобы обеспечивалось точное центрирование обеих полуформ и, следовательно, сохранялось взаимное расположение частей отливки, выполненных в обеих полуформах.

Все формы для простых и часть форм для сложных отливок массового и мелкосерийного производства спаривают обычно в один прием. Все остальные формы спаривают в два приема. Сначала производят предварительное контрольное накрытие и уже после соответствующей проверки и устранения выявленных недостатков форму спаривают окончательно. Сухие и поверхностно—подсушиваемые формы спаривают только после того, как они остынут до температуры 45 °С и ниже, т. е. до температуры, которую выдерживает тыльная сторона руки.

При спаривании полуформ, особенно двухсторонних, и форм, где отливка расположена в верхней полуформе, особое внимание уделяется предупреждению ухода жидкого металла из формы по разъему. В сырых формах плотное прилегание полуформ друг к другу достигается за счет подрезки верхнего слоя формовочной смеси нижней полуформы, в сухих и поверхностно-подсушиваемых формах – за счет прокладки по всему периметру разъема собранной формы сплошного валика прокладочной пасты или шнурового асбеста. Эти способы предупреждения ухода металла по разъему формы аналогичны способам, описанным выше (рис. 17).

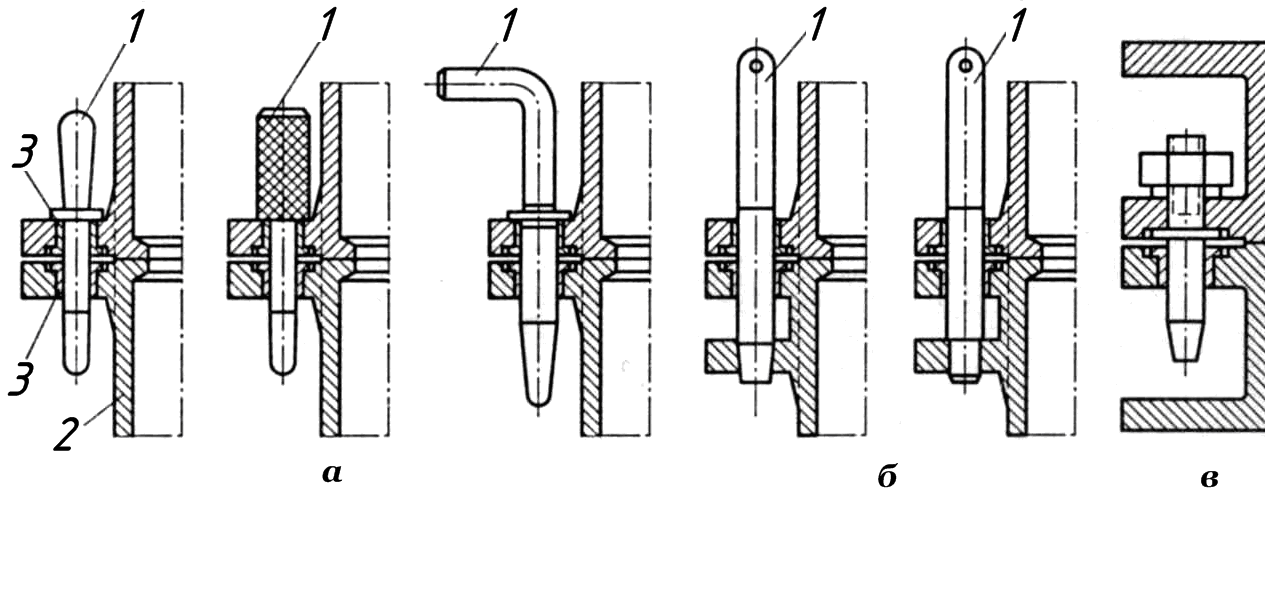

Центрирование спариваемых полуформ производят контрольными штырями по соответствующим отверстиям в ушках опок по системе «штырем» или «на штырь», длина штырей должна быть больше высоты стержней или болванов, выступающих над разъемом формы. Необходимо следить, чтобы полуформа опускалась строго горизонтально, а цилиндрическая часть штырей входила в контрольное отверстие нижней опоки. При ручной формовке применяется «сборка штырем» (рис. 28, а), а в поточно-механизированном производстве — «сборка на штырь» (рис. 28, б).

Рис. 28. Примеры спаривания опок при помощи штырей: а — опоки небольшого размера; б – средние и крупные опоки; в – опоки для АФЛ; 1 – контрольный штырь; 2 – опока; 3 – втулка

Штыри 1 вставляются во втулки 3 верхней или нижней опоки 2, и рабочий с помощью грузоподъемного механизма накрывает нижнюю полуформу верхней по штырям. На автоматизированных линиях сборка выполняется специальным механизмом – сборщиком в автоматическом режиме по штырям, которые жестко закреплены в верхней опоке (рис. 28, в).

Предварительное, или контрольное, накрытие форм производят чаще всего для того, чтобы установить фактическую толщину верхних горизонтальных стенок отливки и подобрать жеребейки соответствующей высоты. Одновременно проверяют плотность посадки верхней полуформы на нижнюю и смотрят, нет ли перекоса и обжима формы.

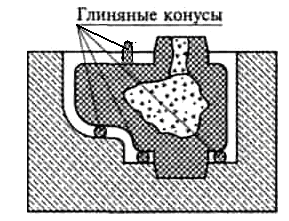

Для предохранения собранной формы от попадания в нее сора извне или кусочков смеси при поломке формы и стержней в момент контрольного спаривания полуформ все открытые места между нижней полуформой и установленными в ней стержнями, а также между стержнями закрывают сверху паклей, ветошью, обтирочной или мягкой бумагой. На все верхние горизонтальные поверхности стержней, где предусмотрена установка жеребеек, и на все горизонтальные, подвергаемые проверке по толщине, устанавливают специальные цилиндрические или конусные «мушки» из густой, тестообразной пасты (рис 29), которые сдавливаются под действием веса полуформы или стержня. Путем измерения высоты «мушек» определяют получающуюся толщину стенки отливки.

Рис. 29. Проверка толщины тела по глиняным конусам («мушкам»)

Торцы «мушек», соприкасающиеся с верхней полуформой, во избежание прилипания к форме погружают в сухой песок или накрывают сверху кусками бумаги. По разъему сухой формы вокруг отливки и по знаковым частям стержня прокладывают валик специальной пасты, толщина слоя которой не должна превышать величины, предусмотренной по технологии. Прокладочную пасту по разъему формы и по знаковым частям стержней прикрывают широкими (до 100 мм) полосками бумаги или дешевого материала, предохраняющими пасту от прилипания к верхней полуформе при контрольном спаривании.