Сущность получения отливок заключается в том, что расплавленный и перегретый сплав заданного состава заливается в литейную форму, внутренняя полость которой с максимальной степенью приближения воспроизводит конфигурацию и размеры будущего изделия. При охлаждении металл затвердевает и в твердом состоянии сохраняет очертания той полости, в которую он был залит. Большая часть существующих технологий обработки металлов включает стадию получения литой заготовки (слитка). Из этого следует, что наиболее эффективной является литейная технология, позволяющая получать изделия необходимых конфигурации, размеров и свойств непосредственно из расплава при минимальных затратах энергии, материалов и труда.

Перспективность литейной технологии обусловливается также универсальностью, позволяющей получать изделия из сплавов практически любого состава, в том числе из труднодеформируемых, массой от нескольких граммов до сотен тонн, с размерами до десятков метров.

Теория и практика литейного производства на современном этапе позволяет получать изделия с высокими служебными свойствами. Об этом свидетельствует надежная работа отливок в реактивных двигателях, атомных энергетических установках, других машинах и установках ответственного назначения.

В настоящее время известны 54 способа литья. Общепринятое определение способа литья пока не сформулировано. Имеются предложения определять способы литья по классификационным признакам, число которых по разным источникам колеблется от пяти до десяти. Приведем шесть главных классификационных признаков:

– основа материала формы;

– природа связующих добавок;

– тип оснастки;

– способ уплотнения (упрочнения);

– способ заливки;

– способ воздействия на жидкий расплав в процессе кристаллизации.

Каждый способ литья отличается от других хотя бы по одному из этих признаков. Из 54 способов литья 35 (64 %) основаны на использовании дисперсных материалов, в основном это традиционные способы литья в объемные песчаные формы. Остальные способы литья относятся к специальным способам (видам). Определение специального способа (вида) литья также не сформулировано. Учитывая, что основная масса отливок изготавливается в песчаные формы в настоящем учебном пособии производится в основном разбор технологии литья в песчаные формы.

В последние годы объем производства по массе стабилизировался. Основная тенденция развития заключается в росте качества отливок, повышении точности их размеров, снижении металлоемкости. Все это вместе взятое обеспечивает рост количества выпускаемых отливок.

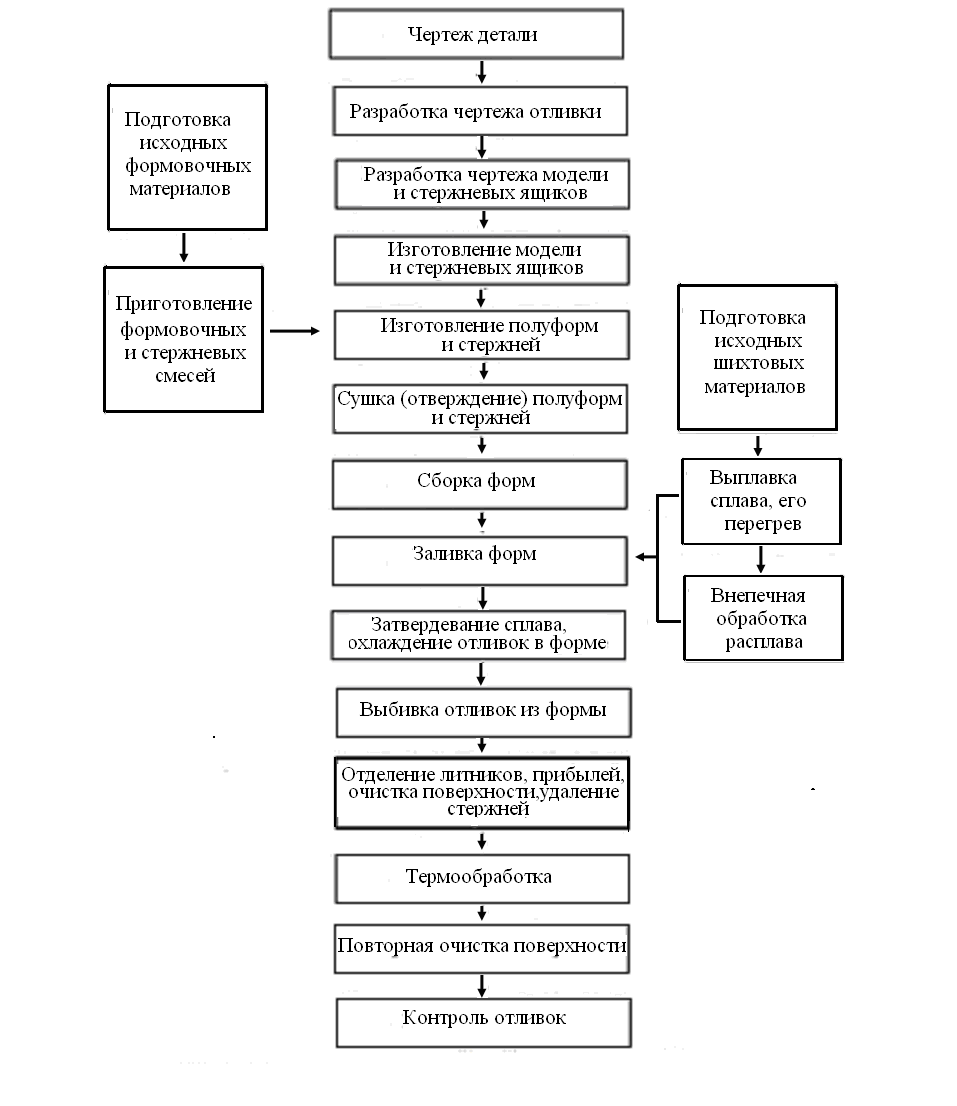

Литейная технология может быть реализована различными способами. Последовательность технологического процесса получения отливок в разовой песчаной форме приведена на рис. 1.1.

Рис. 1.1. Технологический процесс получения отливок в разовой песчаной форме

Весь цикл изготовления отливки состоит из ряда основных и вспомогательных операций, осуществляемых как параллельно, так и последовательно в различных отделениях литейного цеха. Модели, стержневые ящики и другую оснастку изготовляют, как правило, в модельных цехах.

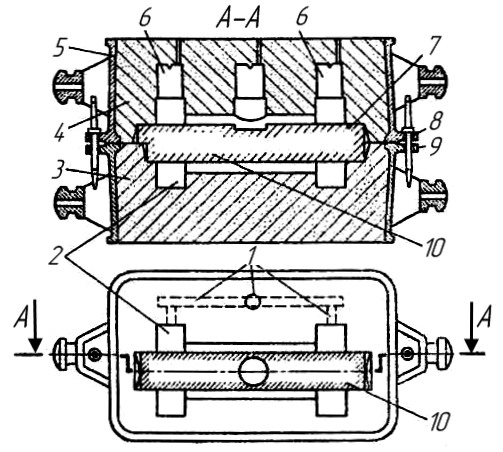

Литейная разовая песчаная форма (рис. 1.2) в большинстве случаев состоит из двух полуформ: верхней 4 и нижней 3, которые получают уплотнением формовочной смеси вокруг соответствующих частей (верхней и нижней) деревянной или металлической модели в специальных металлических рамках – опоках 5. Модель отличается от отливки размерами, наличием формовочных уклонов, облегчающих извлечение модели из формы, и знаковых частей 7, предназначенных для установки стержня 10, образующего внутреннюю полость (отверстие) в отливке. Стержень изготовляют из смеси, например песка, отдельные зерна которого скрепляются при сушке или химическом отверждении специальными крепителями (связующими). В верхней полуформе с помощью соответствующих моделей выполняется воронка и система каналов 1, по которым из ковша поступает литейный сплав в полость формы 2, и дополнительные полости – прибыли 6.

Рис. 1.2. Литейная разовая песчаная форма: 1 – литниковая система; 2 – полость формы; 3 – нижняя полуформа; 4 – верхняя полуформа; 5 – опока; 6 – прибыли; 7 – знаковая часть стержня; 8 – штырь; 9 – втулка; 10 – стержень

После уплотнения смеси модели собственно отливки, литниковой системы и прибылей извлекают из полуформ. Затем в нижнюю полуформу 3 устанавливают стержень 10 и накрывают верхней полуформой. Необходимая точность соединения обеспечивается штырями 8 и втулками 9 в опоках. Перед заливкой сплава во избежание поднятия верхней полуформы жидким расплавом опоки скрепляют друг с другом специальными скобами или на верхнюю опоку устанавливают груз.

В разовых песчаных формах производят ~ 80 % всего объема выпуска отливок. Однако точность и чистота их поверхности, условия труда, технико-экономические показатели не всегда удовлетворяют требованиям современного производства.

В связи с этим все более широкое применение находят специальные способы литья: по выплавляемым (выжигаемым) моделям, в металлические формы, под давлением, центробежным способом, вакуумным всасыванием, намораживанием и т. д. Отливки различных размеров, сложности и назначения из сплавов, существенно отличающихся по своим свойствам, нельзя изготовлять одинаковыми способами. В связи с этим получили распространение разнообразные технологические процессы, отличающиеся специфическими производственными приемами. Следует также отметить, что преимущественное развитие получают технологические процессы, позволяющие в максимальной степени механизировать и автоматизировать производство.