Содержание страницы

Литейное производство невозможно представить без использования стержней, формирующих внутренние полости и сложные участки будущих отливок. От качества стержней напрямую зависят точность размеров, чистота поверхности и эксплуатационные характеристики готовых изделий. Современные технологии изготовления оболочковых стержней основаны на применении песчано-смоляных смесей и нагреваемой металлической оснастки, что позволяет получать изделия с высокой прочностью, газопроницаемостью и стабильной геометрией.

В современных литейных цехах технология изготовления стержней в значительной мере опирается на применение пескодувных и пескострельных стержневых машин. Такие машины могут иметь как горизонтальную, так и вертикальную плоскость разъема, что напрямую определяет удобство эксплуатации и качество получаемых изделий. Для работы используется дорогостоящая оснастка, обычно выполненная из серого чугуна. Применение именно чугуна обусловлено его высокой теплопроводностью, стойкостью к циклическим тепловым нагрузкам и относительной простотой механической обработки. Оснастка обязательно комплектуется толкателями, которые обеспечивают надежное и бездефектное извлечение стержней после формования.

Нагрев стержневого ящика осуществляется до температуры 280…300 °С. Такой диапазон температур считается оптимальным для большинства смоляных смесей. Нагрев выполняется либо газовыми горелками, либо электронагревом, чаще всего с применением трубчатых электронагревателей (ТЭНов). При этом крайне важно обеспечить равномерность прогрева по всей площади оснастки, что позволяет исключить локальные перегревы и, как следствие, растрескивание стержня.

Надув смеси в полость стержневого ящика из пескодувных и пескострельных резервуаров производится через специальные водоохлаждаемые надувные плиты. Конструктивно они бывают двух типов — абсолютно плоские и оснащенные выступающими соплами (металлическими либо резиновыми). Совпадение отверстий надувных плит и отверстий в стержневом ящике является обязательным условием для качественного формования.

Несмотря на простоту изготовления и дешевизну, плоские надувные плиты имеют ряд серьезных недостатков:

- часто наблюдается выдув смеси в зазор между плитой и стержневым ящиком;

- на поверхности стержня остаются столбики затвердевшей смеси, что приводит к увеличению объема ручной доработки и усложняет последующие отделочные операции.

В связи с этим область применения плоских плит в производственной практике ограничена и оправдана только при выпуске несложных изделий.

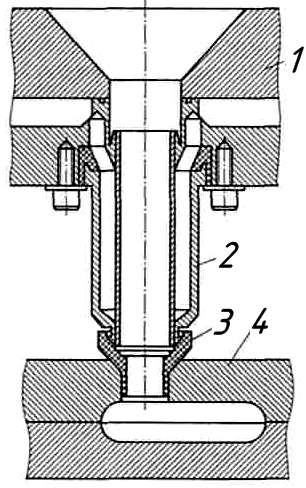

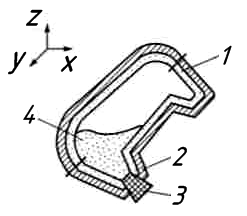

Наиболее эффективными считаются надувные плиты с металлическими водоохлаждаемыми соплами (рис. 1). Они лишены вышеуказанных недостатков и активно применяются в литейных цехах при серийном и массовом производстве.

Рис. 1. Надувные плиты с металлическими водоохлаждаемыми соплами: 1 – надувная плита; 2 – водоохлаждаемое сопло; 3 – резиновый наконечник; 4 – стержневой ящик

Сопла 2 крепятся к плите 1 жестко, но соединение с отверстиями ящика 4 герметизируется сменным резиновым наконечником 3. Такой наконечник изготавливают из термостойкой резины, выдерживающей многократные циклы нагрева и охлаждения. В ряде моделей машин дополнительно водоохлаждаются не только сопла и плиты, но и сам пескодувный резервуар, а также смесевой бункер, что повышает стабильность технологического процесса.

Процесс изготовления стержней методом горячего отверждения включает несколько ключевых этапов. После того как стержневой ящик прогревается до требуемой температуры, его рабочие поверхности тщательно очищаются от остатков смеси и покрываются разделительным составом. Наличие покрытия снижает адгезию песчано-смоляной смеси к металлу и облегчает дальнейшее извлечение готового изделия. Согласно технологическим нормам, разделительное покрытие должно выдерживать нагрев не ниже 300 °С, обладать минимальным газовыделением и быть доступным для серийного производства.

На практике для нагреваемых ящиков наиболее часто применяют составы на основе кремнийорганических полимеров и термостойкого каучука. Широкое распространение получило покрытие СКТ-Р — раствор синтетического каучука термостойкого (СКТ) в уайт-спирите концентрацией 3…4 %. Такой состав обеспечивает ровную пленку, стойкую к термическим нагрузкам.

Далее стержневой ящик заполняют формовочной смесью. Для пескодувного и пескострельного процесса используют исключительно пластичные песчано-смоляные смеси с оптимальной влажностью. Это обеспечивает долговременную «живучесть» материала и позволяет формовать даже сложнейшие стержни. Вдув смеси рекомендуется производить в знаковые части изделия — это облегчает последующую обработку и сокращает время отделочных операций.

Для экономии дорогостоящей смеси стержни часто изготавливают пустотелыми (оболочковыми). Применение специальных вставок-«опустошителей» позволяет не только снизить расход смолы, но и улучшить газопроницаемость изделия. Конструктивно опустошители фиксируются в стержневом ящике по посадочному пояску, что исключает их смещение в процессе формования.

Извлечение готового стержня производится с помощью толкателей, изготовленных из жаропрочной стали. Стержни снимают специальным вилочным съемником, либо выталкивают их на ленточный транспортер через вдувные отверстия с использованием толкательной плиты. Такой подход повышает механизацию процесса и снижает риск повреждений.

При применении сухих песчано-смоляных смесей получают оболочковые стержни различными методами: бункерным, пескодувным, центробежным, а также по Кронинг (Croning)-процессу, который считается классическим вариантом.

1. Бункерный способ изготовления оболочковых стержней

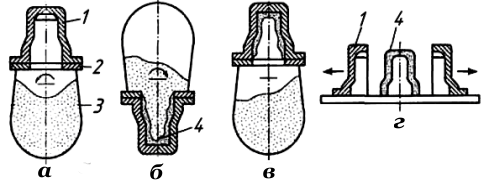

Бункерный метод является одним из наиболее простых и традиционных. Согласно схеме (рис. 2), нагретый ящик 1 жестко закрепляется на бункере 3, предварительно заполненном смесью.

На верхней плите 2 бункера предусмотрено отверстие, совпадающее с формовочным отверстием ящика, а также теплоизоляционный слой, уменьшающий теплопотери. После переворота бункера с закрепленным ящиком на 180° смесь под действием гравитации уплотняется и плотно прилегает к нагретой поверхности формы. Смола, входящая в состав смеси, размягчается, а затем отверждается, формируя прочную оболочку 4 требуемой толщины.

Толщина стенки напрямую зависит от времени выдержки. После завершения цикла бункер вместе с ящиком возвращают в исходное положение, и неотвержденная часть смеси свободно высыпается обратно в бункер. Готовую оболочку дополнительно подвергают термообработке — выдерживают 2…3 минуты в печи, что обеспечивает окончательное отверждение смолы и придает изделию требуемую прочность.

Метод прост в исполнении, не требует сложного оборудования, но применим, как правило, только для изготовления несложных стержней с открытыми знаковыми частями. Его основное преимущество — низкая себестоимость и минимальные затраты на подготовку производства.

Рис. 2. Бункерный способ изготовления оболочковых стержней: а – установка нагретого ящика на бункер со смесью; б – переворот ящика вместе с бункером; в – обратный поворот после выдержки ящика с бункером и высыпание неутвержденной смеси; г – разъем ящика (по стрелкам) и извлечение оболочкового стержня; 1 – ящик; 2 – верхняя плита; 3 – бункер; 4 – твердая оболочка (стержень)

2. Пескодувный способ изготовления оболочковых стержней путем надува смеси

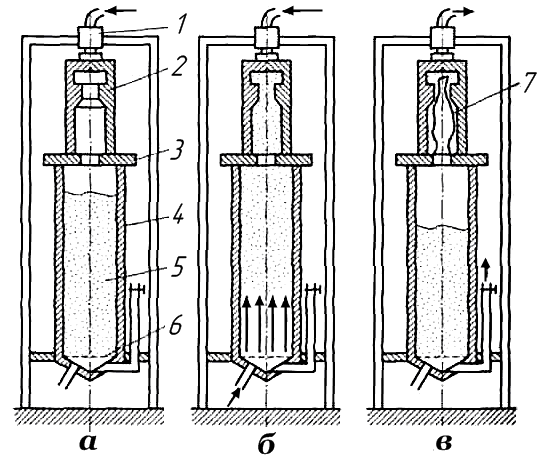

По сравнению с бункерным методом, пескодувный способ является более прогрессивным и производительным вариантом изготовления оболочковых стержней. Его главное преимущество заключается в том, что заполнение полости стержневого ящика смесью происходит значительно быстрее и равномернее, что особенно важно при массовом производстве деталей со сложной конфигурацией.

Заполнение осуществляется, как правило, снизу (рис. 3). Для этого нагретый стержневой ящик 2 прижимается пневмоцилиндром 1 к водоохлаждаемой плите 3, соединенной с пескодувным резервуаром 4. Резервуар предварительно заполняют формовочной смесью 5, а под его пористую перегородку 6 подают сжатый воздух.

Под действием давления воздуха смесь равномерно распределяется внутри стержневого ящика, заполняя даже труднодоступные полости. Она удерживается до завершения процесса термоформирования и образования твердой оболочки 7 требуемой толщины. После прекращения подачи воздуха избыток смеси под собственной массой возвращается в резервуар 4. Далее стержень подвергается окончательному отверждению, после чего извлекается из формы.

Современные автоматизированные установки часто совмещают в себе элементы бункерного и пескодувного способов. Такая комбинированная технология позволяет максимально сократить время цикла, а также повысить точность изготовления стержней. Для более полного удаления излишков смеси из поднутрений применяют дополнительное покачивание пескодувного резервуара на угол ±45°. Это решение особенно актуально при формовании стержней с глубокими и сложными полостями.

Рис. 3. Пескодувный способ изготовления оболочковых стержней: а – установка стержневого ящика на бункер со смесью; б – надув смеси в ящик; в – высыпание неотвержденной смеси из ящика; 1 – пневмоцилиндр; 2 – стержневой ящик; 3 – водоохлаждаемая плита; 4 – пескодувный резервуар; 5 – смесь; 6 – перегородка резервуара; 7 – оболочка (стержень)

3. Центробежный способ изготовления оболочковых стержней

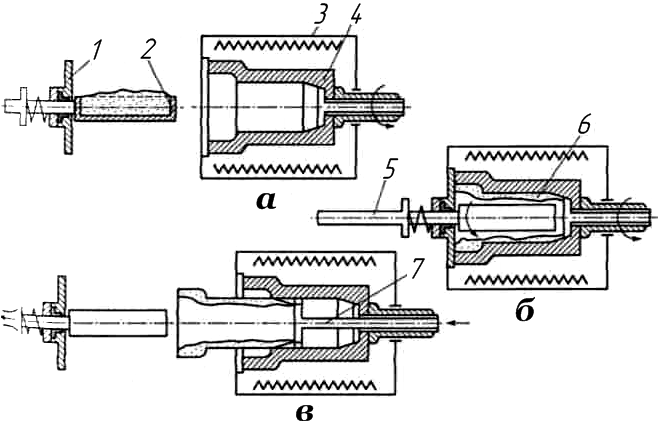

Центробежный метод применяется для изготовления цилиндрических стержней и базируется на использовании вращающегося стержневого ящика 4, установленного внутри нагревательной печи 3 (рис. 4). Данный способ позволяет получать изделия с плотной структурой и хорошим качеством поверхности, что особенно важно для стержней, используемых при производстве тонкостенных отливок.

Последовательность операций следующая:

- лоток 2 со смесью вводится внутрь стержневого ящика; при этом подпружиненный диск 1 закрывает знаковую часть формы (рис. 4, а), предотвращая преждевременное высыпание смеси;

- смесь высыпается в ящик и за счет центробежных сил равномерно распределяется по его поверхности, образуя оболочку (рис. 4, б);

- после выдержки 2,5…3 минуты формируется твердая оболочка. Лоток извлекают, а готовый стержень выталкивают с помощью толкателя 7 (рис. 4, в).

Окончательная прочность достигается благодаря аккумулированной теплоте: после извлечения стержень продолжает упрочняться на воздухе. Метод обеспечивает гладкую поверхность изделий, однако имеет и недостатки. Так, при толщине стенок 6…8 мм часто наблюдается овальность в плоскости разъема, что снижает геометрическую точность цилиндрических стержней.

Рис. 4. Центробежный способ изготовления оболочковых стержней: а – операция введения лотка в стержневой ящик; б – период формирования стержня; в – завершающая операция выталкивания стержня; 1 – подпружиненный диск; 2 – лоток; 3 – нагревательная печь; 4 – вращающийся ящик; 5 – вал лотка; 6 – оболочковый стержень; 7 – толкатель

4. Кронинг-процесс

Кронинг-процесс (рис. 5), разработанный немецким инженером Кронингом еще в середине XX века, является одной из наиболее совершенных технологий изготовления оболочковых стержней. По своей сути он близок к бункерному методу, но имеет принципиальное отличие: стержневой ящик 2 вращается сразу в трех плоскостях. Это обеспечивает более равномерное распределение смеси по поверхности и формирование оболочки без локальных дефектов.

В процессе работы смесь 4 заполняет форму, а излишки удаляются путем извлечения пробки 3. Готовый стержень 1 получается более плотным и прочным, чем при использовании бункерного способа. Это связано с улучшенным уплотнением смеси и более равномерным прогревом.

Рис. 5. Схема изготовления оболочковых стержней Кронинг-процессом: 1 – стержень; 2 – стержневой ящик; 3 – пробка; 4 – смесь

Кронинг-процесс обладает целым рядом преимуществ:

- повышается геометрическая и размерная точность стержней, что особенно важно при производстве высокоточных отливок (согласно требованиям ГОСТ 3212–92 «Стержни формовочные. Технические условия»);

- исключается необходимость использования металлических каркасов и сушильных плит, что упрощает производство;

- оболочковые стержни характеризуются высокой газопроницаемостью и низким газовыделением при заливке расплавом, что снижает риск образования газовых раковин в отливке.

Тем не менее, у метода есть и недостатки. Он требует дорогостоящего оборудования и оснастки, характеризуется повышенными энергозатратами и сопровождается выделением значительных объемов вредных газов, что требует обязательного применения систем промышленной вентиляции и газоочистки.

Заключение

Анализ технологий изготовления оболочковых стержней показывает, что применение нагреваемой оснастки позволяет существенно повысить точность и качество литейной продукции. Каждый из рассмотренных методов — бункерный, пескодувный, центробежный и Кронинг-процесс — имеет свою область рационального применения. Бункерный способ отличается простотой и низкой себестоимостью, пескодувный — высокой производительностью, центробежный — возможностью формования цилиндрических стержней, а Кронинг-процесс — максимальной точностью и равномерностью уплотнения смеси.

Несмотря на высокую стоимость оборудования и значительные энергозатраты, технологии горячего отверждения песчано-смоляных смесей остаются наиболее перспективными. Их внедрение позволяет повысить эффективность литейного производства, сократить объем ручных доработок и улучшить качество отливок, что соответствует современным требованиям машиностроения и металлургии.