Содержание страницы

Стержень – это отдельно изготовляемая часть литейной формы, которая устанавливается в нее при сборке и подготовке к заливке.

1. Виды стержней.

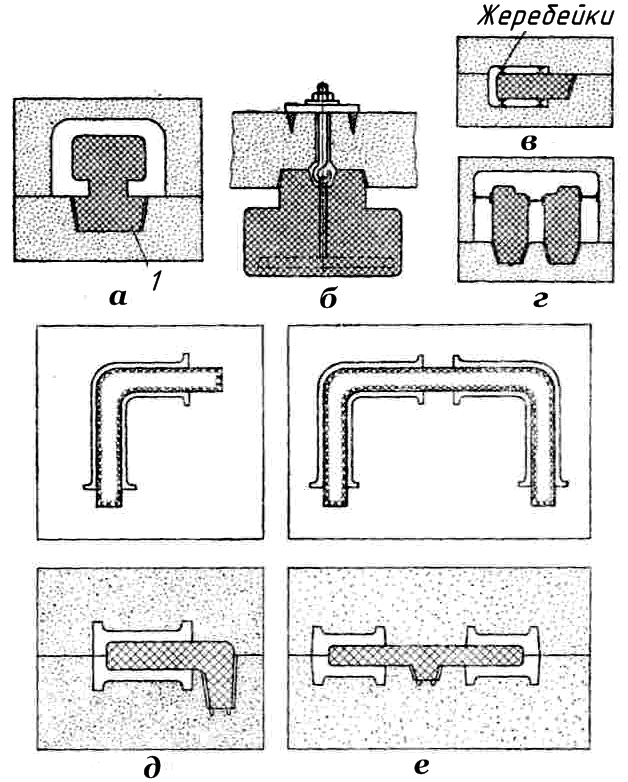

В литейных цехах применяют большое количество разнообразных стержней, которые различаются размерами, весом, конфигурацией, назначением и другими особенностями. В зависимости от назначения стержни делят на центровые, наружные, литниковые, подкладочные и вспомогательные.

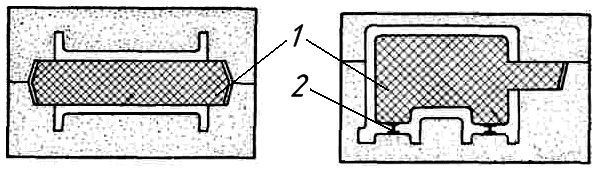

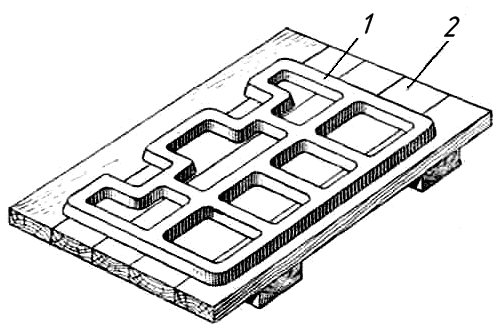

Центровые стержни 1 (рис. 1) предназначены для оформления в отливках внутренних полостей и отверстий.

Наружные стержни 2 (рис. 2) оформляют наружные очертания отливок (впадины и выступающие части – бобышки, приливы и т. п.).

Рис. 1. Центровые стержни: 1 – стержни; 2 – жеребейки

Рис. 2. Наружные стержни: 1 – центровые стержни; 2 – наружные стержни

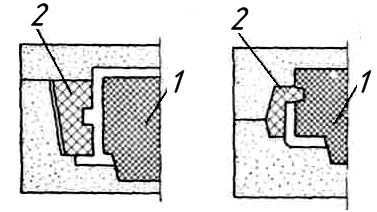

Литниковые стержни служат для оформления в форме элементов литниковых систем. Различают несколько разновидностей стержней для оформления элементов литниковых систем: заливочные чаши 3 и выпорные чаши 4, фильтровальные сетки 5, стояки 6 и питатели 7 (рис. 6.56) и др.

Рис. 3. Литниковые стержни: 1 – центровые стержни; 2 – питатель; 3 – чаши заливочные; 4 – чаши выпорные; 5 – сетки фильтровальные; 6 – стержни, выполняющие стояки; 7 – стержни, выполняющие питатели

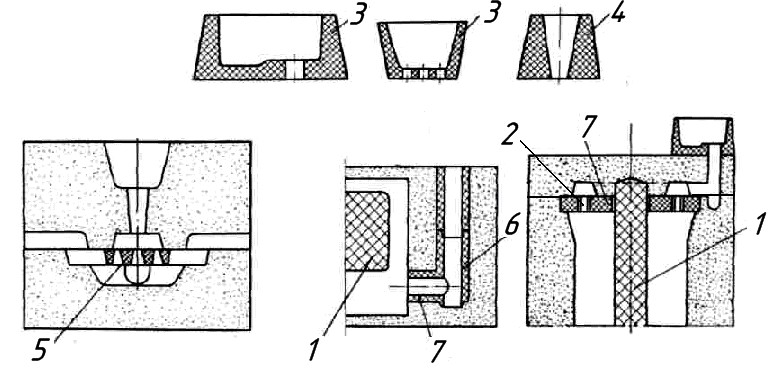

Подкладочные стержни 3 (рис. 4, а) служат для упрочнения отдельных мест формы, испытывающих большое давление со стороны стержней. Они также применяются для предупреждения вдавливания (под давлением веса стержня) жеребеек в поверхность формы (рис. 4, б).

Рис. 4. Подкладочные стержни: 1 – центровые стержни; 2 – жеребейки; 3 – подкладочные стержни

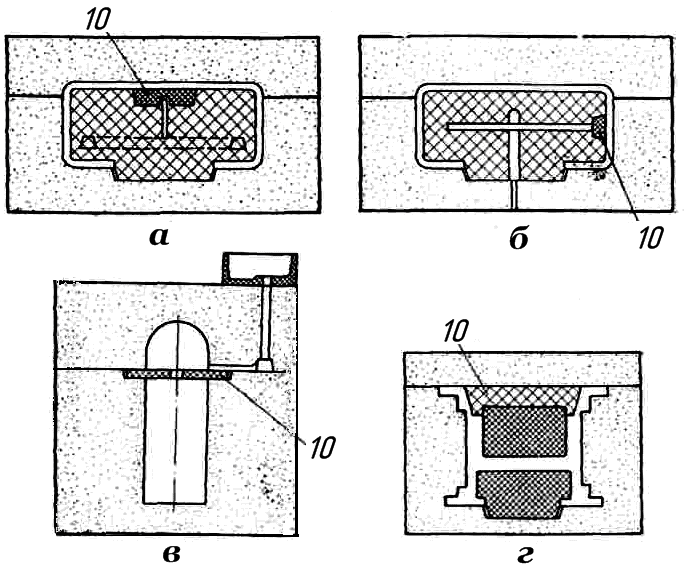

Вспомогательные стержни 10 применяют для заделки весок каркасов основных стержней (рис. 5, а) и выходных отверстий вентиляционных каналов (рис. 5, б), а также при использовании так называемых легкоотделимых прибылей (рис. 5, в). В эту группу входят также стержни-заглушки (рис. 5, г), служащие для прикрытия знака основного стержня при сборке формы.

Рис. 5. Вспомогательные стержни

По конструктивным особенностям литейные стержни делят на неразъемные и сборные, объемные и оболочковые.

Неразъемные стержни изготовляют целиком в одном стержневом ящике.

Сборные стержни получают путем склеивания, сборки или объединения другими способами нескольких раздельно изготовляемых частей.

Объемные стержни не имеют внутри открытых полостей.

Оболочковые стержни имеют открытые внутренние полости и равномерную толщину стенок (6–8 мм).

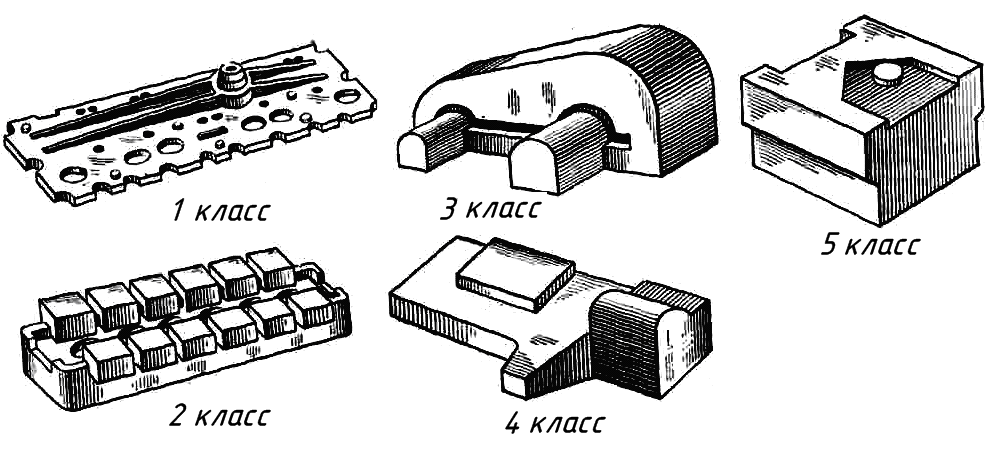

По конфигурации и условиям службы в форме во время ее заливки расплавленным сплавом стержни делят на пять классов (рис. 6).

Рис. 6. Классы стержней

Стержни 1-го класса имеют сложную конфигурацию, очень тонкие сечения и небольшие знаки, которые со всех сторон омываются расплавленным сплавом. Такие стержни образуют в отливках необрабатываемые ответственные внутренние полости, которые должны иметь высокую степень чистоты поверхности.

Стержни 2-го класса имеют сложную конфигурацию, в которой сравнительно массивные части сочетаются с тонкими выступами, ребрами и перемычками. Они характеризуются значительными знаками и образуют в отливках полностью или частично необрабатываемые ответственные полости.

Стержни 3-го класса имеют несложную конфигурацию и образуют в литье внутренние полости и отверстия, к чистоте которых предъявляются повышенные требования.

Стержни 4 и 5-го классов имеют простую конфигурацию и образуют в крупных отливках большие неответственные внутренние полости, которые подвергаются или не подвергаются механической обработке.

В зависимости от веса и объема стержни условно делятся на несколько групп: мелкие весом до 5 кг; средние весом до 100 кг; крупные весом до 500 кг; особо крупные весом более 500 кг.

2. Требования, предъявляемые к стержням.

Вновь изготовленные сырые (до сушки) стержни во время укладки на сушильные плиты и на этажерки, а также во время транспортирования испытывают удары и сотрясения. Находясь, продолжительное время в сырой форме до ее заливки, сухие стержни могут впитывать влагу и осыпаться. Во время заливки стержни подвергаются большому силовому и тепловому воздействию со стороны расплавленного литейного сплава.

В связи с этим стержни должны удовлетворять следующим основным требованиям:

– достаточно высокая прочность в сыром состоянии (до 0,1 Н/мм2);

– высокая прочность в сухом состоянии (до 3,0 Н/мм2);

– минимальная гигроскопичность;

– высокая поверхностная прочность;

– высокая газопроницаемость;

– хорошая податливость;

– непригораемость к отливке;

– хорошая выбиваемость из отливки.

Высокая прочность стержней в сыром состоянии обеспечивается применением смесей, содержащих глину или бентонит, а также водные крепители (сульфитную барду, патоку, декстрин), установкой внутрь стержней арматуры, укреплением выступающих и тонких мест шпильками или гвоздями.

Высокая прочность стержней в сухом состоянии достигается применением смесей, содержащих высокопрочные неводные крепители (П, ПТ, ПК и др.), применением арматуры, а также сушкой.

Малая гигроскопичность стержней обеспечивается применением стержневых смесей, содержащих неводные крепители (П, ПТ, ПК и т. п.).

Высокая поверхностная прочность стержней достигается покрытием их поверхности упрочнителями – водными растворами сульфитной барды, патоки и крепителем КВ.

Высокая газопроницаемость стержней достигается их сушкой, а также выполнением искусственной вентиляции.

Хорошая податливость стержней обеспечивается введением в смеси органических добавок, выгорающих при сушке (древесных опилок, торфа, навоза и др.), снижением в них содержания глины, а также применением пустотелых коробчатых или оболочковых стержней.

Непригораемость стержней к отливке достигается применением смесей на основе высокоогнеупорных материалов (магнезита, циркона и др.), покраской или натиркой их противопригарными красками или пастами.

Хорошая выбиваемость стержней из отливок обеспечивается использованием песчаных стержней, содержащих органические крепители или снижением в них глины, с этой же целью в стержневые смеси вводят дополнительные добавки.

Перечисленные выше требования обеспечиваются также соблюдением технологического процесса изготовления стержней.

3. Знаки стержней, методы крепления стержней в форме

Кроме основы, оформляющей полости и другие части отливки, стержень должен иметь дополнительные элементы – знаки. Знаки предназначены для установки стержней в форму, правильности установки и надежности их крепления в форме и легкого удаления газов из стержня.

Удобство установки стержней в форму достигается приданием знакам достаточной конусности и уклонов, изготовлением знаков сопряженных элементов модельного комплекта (модель и стержневой ящик) с учетом зазора.

Правильность установки и надежность крепления стержней в форме обеспечиваются правильным выбором размеров знаков, а также устройством в них фиксаторов.

Для предотвращения смещения стержней вокруг горизонтальной оси на их знаках делают фиксаторы в виде прямого среза (рис. 7, а) или двух косых (рис. 7, б).

Рис. 7. Фиксаторы стержней

Предотвращение продольного смещения стержня достигается устройством на конце его знака трапецеидального выступа (рис. 7, в). Такой фиксатор одновременно предупреждает осевой поворот стержня вокруг горизонтальной оси. В стержнях с вертикальными знаками фиксаторы выполняют в виде среза на нижнем знаке (рис. 7, г). Такой фиксатор предупреждает разворот стержня относительно вертикальной оси.

Недостаточные по длине знаки могут привести к сдвигу – смещению или перекосу стержней, а знаки с недостаточной площадью опоры – к разрушению знака формы.

Следует иметь в виду, что слишком большие знаки стержней вызывают излишний расход стержневых смесей и повышают трудоемкость изготовления стержней. Кроме того, при этом необоснованно увеличиваются размеры опок и стержневых ящиков.

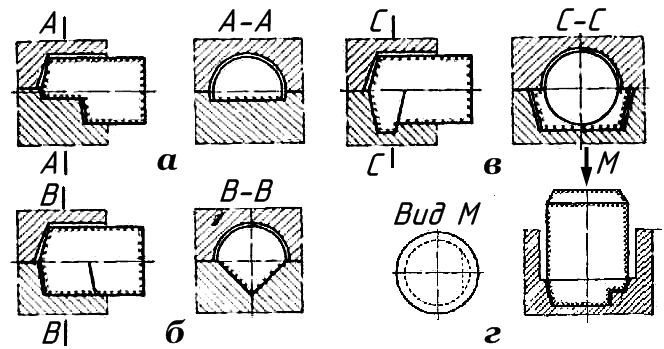

В большинстве случаев знаки обеспечивают не только точную фиксацию, но и надежное крепление стержней в форме (рис. 8).

Рис. 8. Способы надежной фиксации стержней в форме на знаках: а – при помощи двух горизонтальных знаков; б – при помощи двух вертикальных знаков; в – при помощи одного вертикального и одного горизонтального знака; г – при помощи знака «грибка»

Иногда при использовании же отдельных конструкций стержней требуется их дополнительное крепление в форме, которое осуществляется различными способами, главнейшие из которых приводятся ниже.

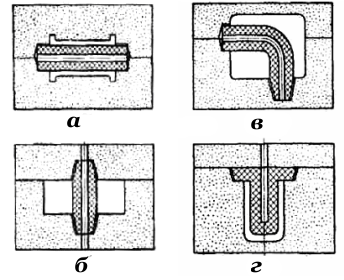

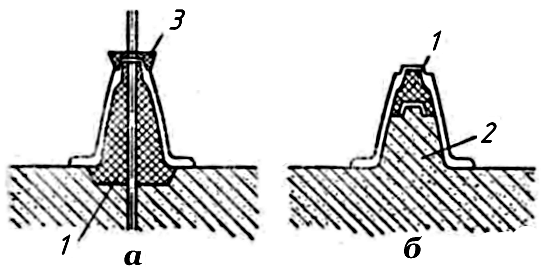

1. Устройство развитых нижних опорных знаков 1 (рис. 9, а) у стержней, не имеющих верхних опорных знаков.

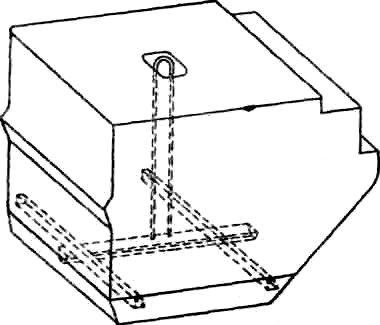

2. Прикрепление вески каркаса стержня, подвешиваемого в верхней полуформе, к крестовинам опоки (рис. 9, б).

3. Применение опорных (рис. 9, в) или распорных (рис. 9, г) жеребеек.

4. Замена одного опорного знака консольного стержня (рис. 9, д) системой, при которой один стержень одновременно оформляет отверстие или внутреннюю полость двух отливок (рис. 9, е).

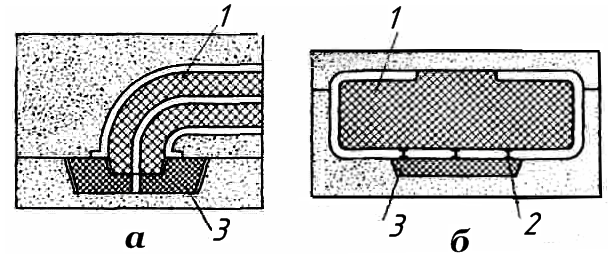

5. Устройство в так называемых накладных стержнях знаков и обратных конусов (рис. 10, а стержень 3). Такие стержни накладывают на модель или вкладывают в ее полость перед заполнением опок смесью и заформовывают вместе с моделью. При извлечении модели накладные стержни благодаря обратной конусности их знаков остаются в форме.

Рис. 9. Специальные способы крепления стержней в форме

Для снижения себестоимости отливок необходимо по возможности стержни 1 (рис. 10, а) заменять частью литейной формы – песчаными болванами 2 (рис. 10, б).

Рис. 10. Замена частей стержня сырым болваном: а – отливка с цельным стержнем; б – часть стержня заменена сырым болваном 2

4. Арматура для стержней

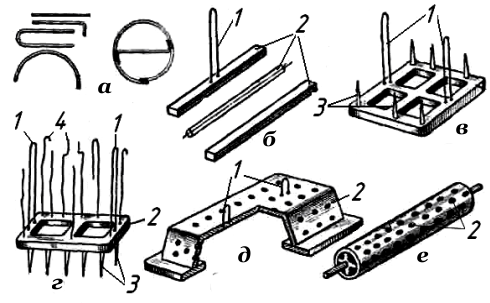

При изготовлении литейных стержней применяется металлическая арматура в виде металлических прутков, планок или фасонных каркасов.

Арматура предназначена для повышения прочности стержня, обеспечения удобства поворота (кантовки) и транспортировки стержней, а также для установки крупных стержней в формы. Последнее достигается наличием в каркасах весок, позволяющих с помощью крючков поднимать и транспортировать стержни различными грузоподъемными средствами. Каркасы, повышая прочность стержня, позволяют применять более дешевые стержневые смеси с использованием недефицитных дешевых крепителей, а в отдельных случаях — сырые стержни, что снижает себестоимость отливок. Важной операцией при изготовлении стержней является их армирование металлическими каркасами для увеличения сырой прочности. Тип и размер каркаса выбирают в зависимости от сложности стержня, его габаритных размеров, конфигурации, расположения в форме.

Каркас должен отвечать определенным требованиям: обеспечивать достаточную прочность и жесткость стержня, не препятствовать усадке отливки при затвердевании, не мешать устройству в стержнях вентиляционных каналов, быть легкоустанавливаемым в стержневом ящике и легкоудаляемым из отливки при выбивке. Варианты каркасов показаны на рис. 6.64.

Рис. 11. Стержневые каркасы: а – проволочные; б – сварные планки; в – рамочные литые чугунные; г – комбинированные; д – коробчатые; е – трубчатые; 1 – подъемы; 2 – основания; 3 — шпильки; 4 – проволока

Каркасы отличаются большим разнообразием и классифицируются по ряду признаков. По применяемым материалам различают каркасы проволочные, литые и комбинированные.

Для тонких простых стержней применяют проволоку диаметром 3…10 мм, для более сложных стержней используют проволочные каркасы (рис. 11, а). Для изготовления крупных стержней применяют сварные (рис. 11, б), литые чугунные (рис. 11, в) и комбинированные (рис. 11, г) каркасы. Соединением в общую конструкцию литых чугунных и стальных проволочных элементов с помощью вязальной проволоки либо заливки чугуна получают комбинированный каркас. Рациональным является применение каркасов из разборных и нормализованных элементов (рис. 11, е). В большие каркасы заливают «вески» (подъемы), с помощью которых стержни транспортируют и устанавливают(рис. 11, д).

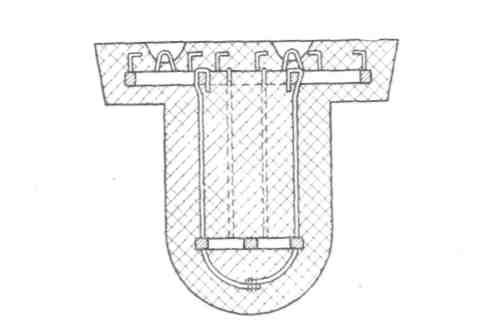

Комбинированные каркасы представляют собой сочетание литого основания в виде рамки или рамки с литыми торцами, в которое залиты стальные проволочные элементы, изогнутые по форме стержня. Их также изготовляют путем сочетания нескольких каркасов (рис. 12).

Рис. 12. Стержень с комбинированным каркасом

По методу изготовления каркасы бывают слесарные, литые и сварные.

Слесарные каркасы получают путем отрезки проволочных и прутковых заготовок от мотка проволоки с последующим их изгибанием и связыванием концов вязальной проволокой.

Литые и комбинированные проволочно-литые каркасы отливают в почвенных литейных песчано-глиннистых формах, которые изготовляют с помощью деревянных моделей и модельных щитков (рис. 13). Последние представляют собой приспособление, в котором алюминиевая модель каркаса 1 жестко закреплена на деревянном щитке 2.

Рис. 13. Модельный щиток

Сварные каркасы получают путем отрезки стальных проволочных, прутковых, листовых, трубчатых и полосовых заготовок и сваривания их между собой.

Сборные каркасы (рис. 14) собирают в стержневом ящике во время изготовления стержня из отдельных литых или стальных планок и планок с весками.

Рис. 14. Стержень со сборным каркасом

Для получения отливок высокого качества и необходимых технологических свойств стержней каркасы должны удовлетворять определенным требованиям, главнейшими из которых являются: прочность, жесткость, отсутствие торможения усадке сплава, обеспечение вентиляции стержней, легкость удаления или разрушения при выбивке стержней и очистке отливок.

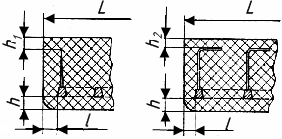

Отсутствие торможения усадке затвердевающего сплава достигается правильным выбором зазоров между каркасом и поверхностью стержня (табл. 1).

Таблица 1 Расстояния между литым каркасом и поверхностью стержней

| Длина стержня

L, мм |

Размеры, мм | |||

| l | h | h1 | h2 | |

| 200–630 | 25–30 | 20–25 | 20–25 | 20–25 |

| 630–1000 | 35–40 | 25–30 | ||

| 1000–1600 | 40—45 | 25–30 | 30–35 | 30–35 |

| 1600–2000 | 50—65 | 30–35 | 35–40 | |

| 2000–3150 | 60–65 | 35–40 | 40–45 | 40–45 |

Прочность каркасов обеспечивается выбором размеров элементов, отсутствием в них дефектов (трещин, раковин и т. п.), а также надежностью весок и соединения отдельных частей каркаса.

Жесткость каркаса достигается применением отожженной проволоки, которая отличается отсутствием упругих свойств. Элементы, сделанные из вязкой проволоки, не пружинят, т. е. не деформируют стержень, предупреждая образование в нем трещин и поломок.

Вентиляция стержней достигается устройством в каркасах отверстий (рис. 11, д, е).

Легкость разрушения каркасов (при невозможности их извлечения из полости отливки при ее очистке) обеспечивается устройством в литых планках пережимов, уменьшающих живое сечение тела каркаса, который при ударе разрушается в этом месте.

5. Вентиляция стержней

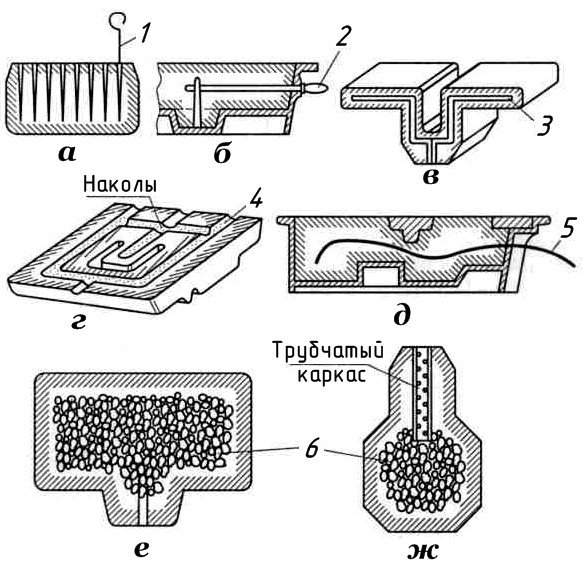

Стержень во время заливки формы соприкасается с расплавленным сплавом, что затрудняет выход из него газов. Для хорошего газоотвода дополнительно к газопроницаемости стержневого материала в стержне устраивают искусственную вентиляцию (рис. 15).

Рис. 15. Способы выполнения газоотводных каналов в стержне: а – вентиляционной иглой; б – шомполом; в – установкой выплавляемых и удаляемых после сушки фитилей; г – прорезанием каналов по плоскости разъема стержня; д – жгутом (веревочным или резиновым); е, ж – заполнение пустотелого стержня пористым материалом; 1 – игла; 2 – шомпол; 3 – фитиль; 4– канал; 5 – жгут; 6 – шлак

В зависимости от характера стержня (конфигурации, размеров и т. п.), а также способа его установки в форме применяют различные методы искусственного вентилирования стержней – вывода газов из стержней в атмосферу, главнейшими из которых являются:

– устройство газоотводных каналов 1 путем их накола душником (рис. 15, а) или шомполом 2 (рис. 15, б);

– оформление криволинейных газоотводных каналов в тонких и ленточных стержнях с помощью выплавляемых фитилей 3 (рис. 15, в);

– прорезание вентиляционных каналов 4 на разъеме сборных стержней (рис. 15, г);

– оформление криволинейных газоотводных каналов в тонких и ленточных стержнях выдергивающимися после набивки стержня веревочными шнурами 5, (Ø 3–5 мм) или резиновыми жгутами (Ø 8–10 мм) (рис. 15, д);

– устройство внутри крупных массивных стержней полостей 6, заполняемых пористым материалом (рис. 15, е, ж), такие полости могут оформляться трубчатыми и коробчатыми каркасами с выполненными в них отверстиями (рис. 15, д, е).