Содержание страницы

- 1. РАЗРАБОТКА ЧЕРТЕЖА ОТЛИВКИ

- 1.1. Выбор баз механической обработки

- 1.2. Определение допусков и припусков на механическую обработку

- 2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ЛИТЕЙНОЙ ФОРМЫ

- 2.1. Рекомендации по выбору положения отливки в форме и плоскости разъема

- 2.2. Формирование внешних и внутренних поверхностей отливок

- 3. КОНСТРУИРОВАНИЕ ЗНАКОВ СТЕРЖНЕЙ

- 3.1. Конструирование знаков стержней для опочной формовки

- 4. ОПРЕДЕЛЕНИЕ ГАБАРИТОВ ОПОК

- 5. ПРИМЕРЫ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- 6. ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГИБКОГО АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА ОТЛИВОК

В данной главе рассматриваются вопросы проектирования технологического процесса изготовления отливок в песчано-глинистые формы. В результате проектирования разрабатывается графическая часть проекта и пояснительная записка. В свою очередь, графическая часть проекта технологического процесса изготовления отливок включает в себя: 1) чертеж отливки; 2) чертеж технологии литейной формы; 3) чертежи модельных комплектов. Роль пояснительной записки в цехе выполняют следующие документы: 1) технологическая карта; 2) маршрутная карта; 3) операционная карта.

Чертеж отливки. Этот документ является обязательным, поскольку по чертежу проводится приемка готовых отливок ОТК или заказчиком, а также их сертификация. Чертеж отливки с техническими требованиями должен содержать все данные, необходимые для изготовления, контроля и приемки отливки. Чертеж выполняется согласно ГОСТ 3.1125–88. В единичном и мелкосерийном производствах обычно пользуются чертежом детали, на который наносят технологию литейной формы. Чертеж отливки в этом случае не разрабатывают. По ГОСТ 3.1125–88допускается также выполнять чертеж отливки на копии чертежа детали.

Чертеж технологии литейной формы. Документами, на основании которых изготовляется модельно-стержневая оснастка в единичном и мелкосерийном производствах, является чертеж литейной формы в сборе или чертеж детали с нанесенной технологией. Разрабатывается подробный чертеж с элементами литниковой системы или схема технологической проработки без элементов литниковой системы. Чертеж выполняется согласно ГОСТ 3.1125–88.

На основании чертежей отливки и технологии литейной формы технолог-литейщик подготовляет техническое задание на изготовление модельного комплекта. В техническое задание входят собственно чертежи отливки и технологии литейной формы, а также эскиз модельной плиты с размещенными на ней моделями и трассировкой элементов литниковой системы. Все сечения элементов литниковой системы при этом должны быть рассчитаны или взяты по аналогии. Выполняется также эскиз размещения стержней в стержневом ящике с указанием места вдувных отверстий и способа вентиляции ящика (венты или через надувную плиту), с указанием диаметра, числа вдувных отверстий, суммарной площади вент и их числа. Для выполнения исполнительных размеров модельно-стержневой оснастки технолог должен указать величину усадки. В единичном и мелкосерийном производстве, когда модельная оснастка деревянная, технолог указывает усадку в процентах. В массовом производстве технолог или конструктор-модельщик рассчитывает размеры модели, при этом обязателен ее чертеж. Как правило, принимается разная усадка в разных направлениях или для разных размеров.

Чертежи модельных комплектов. В единичном и мелкосерийном производстве модельно-стержневую оснастку изготовляет модельщик по чертежу детали с нанесенной технологией.

Чертежи модельных комплектов выполняются только в массовом производстве и включают в себя: для опочной формовки – модельные плиты с моделями и элементами литниковой системы низа, верха; для безопочной формовки – модельные плиты с элементами литниковой системы для прессовой и поворотной плит (например, АФЛ типа «DISA»). В комплект также входят чертежи стержневых ящиков для конкретной отливки. Чертежи модельных комплектов разрабатываются конструкторами технологической оснастки с учетом требований Единого стандарта конструкторской документации (ЕСКД). На основании этих чертежей модельные комплекты изготовляют в модельном цехе. Следует отметить, что разграничение обязанностей между технологом-литейщиком и конструктором технологической оснастки по проектированию технологического процесса изготовления отливок на заводах различно и во многом зависит от сложившихся традиций, наличия квалифицированных технологов, конструкторов и т.п. Часто с этим сопряжено необоснованное увеличение времени на процесс проектирования из-за необходимости согласования всех этапов работы. С появлением компьютерного проектирования долевое участие технолога в работе на стадии проектирования может увеличиться.

Технологическая карта. Выбор технологического оборудования по всем переделам и установление режимов работы представлены в технологической карте, в которой отражены данные о модельном комплекте и о технологиях плавки, смесеприготовления, изготовления формы и стержней, сборки форм, заливки и финишных операций.

Маршрутная карта. В этом документе укрупненно отражены маршруты технологических процессов по переделам, например изготовление литейной формы, стержней и т.п.

Операционная карта. В ней преставлена последовательность технологических операций на конкретном технологическом оборудовании, например на встряхивающей формовочной машине.

1. РАЗРАБОТКА ЧЕРТЕЖА ОТЛИВКИ

При получении чертежа детали технолог проводит оценку технологичности и дает заключение о возможности изготовления данного литого изделия в литейном цехе (подробнее гл. 2).

Если возникают разногласия по технологическим параметрам или по конфигурационной сложности отливки, он заполняет карту технологичности, в которой указывает свои замечания и предложения по изменениям. Эти изменения согласовываются с конструктором.

После принятия решения об изготовлении отливки в данном литейном цехе практически только для массового производства разрабатывается чертеж отливки. При разработке чертежа отливки необходимо определить положение отливки в форме, выбрать плоскость разъема (подразд. 2) и место подвода металла, определить черновые базы механической обработки, точность отливки, припуски на механическую обработку, отверстия, которые получаются в литье, назначить радиусы сопряжения, литейные радиусы, литейные (формовочные) уклоны.

1.1. Выбор баз механической обработки

На чертеже детали должны присутствовать базы черновой обработки. К сожалению, часто такая информация на чертежах детали отсутствует, хотя без нее припуски на механическую обработку по ГОСТ 26645–85 (изм. № 1, 1989 г.) назначить нельзя. Ниже приводится алгоритм, используя который, технолог-литейщик сам может назначить черновые базы.

При выборе баз механической обработки на чертеже детали буквами помечают поверхности, на которые необходимо назначить припуски на обработку. Базы механической обработки следует определять отдельно для плоских поверхностей и для поверхностей вращения.

Определение баз механической обработки плоских поверхностей (на рис. 1 поверхности А, В, Е) выполняют в следующем порядке.

Во-первых, на чертеже детали находят конструкторскую базу (для плоских поверхностей). Конструкторская база – это поверхность, относительно которой изделие базируется в узле.

Признаки конструкторской базы: данная поверхность на чертеже детали координирована с другими поверхностями большим числом размерных связей; для данной поверхности указаны более высокие требования к точности размеров, выходящих на нее, к допускам формы и чистоте поверхности (поверхность фланца В).

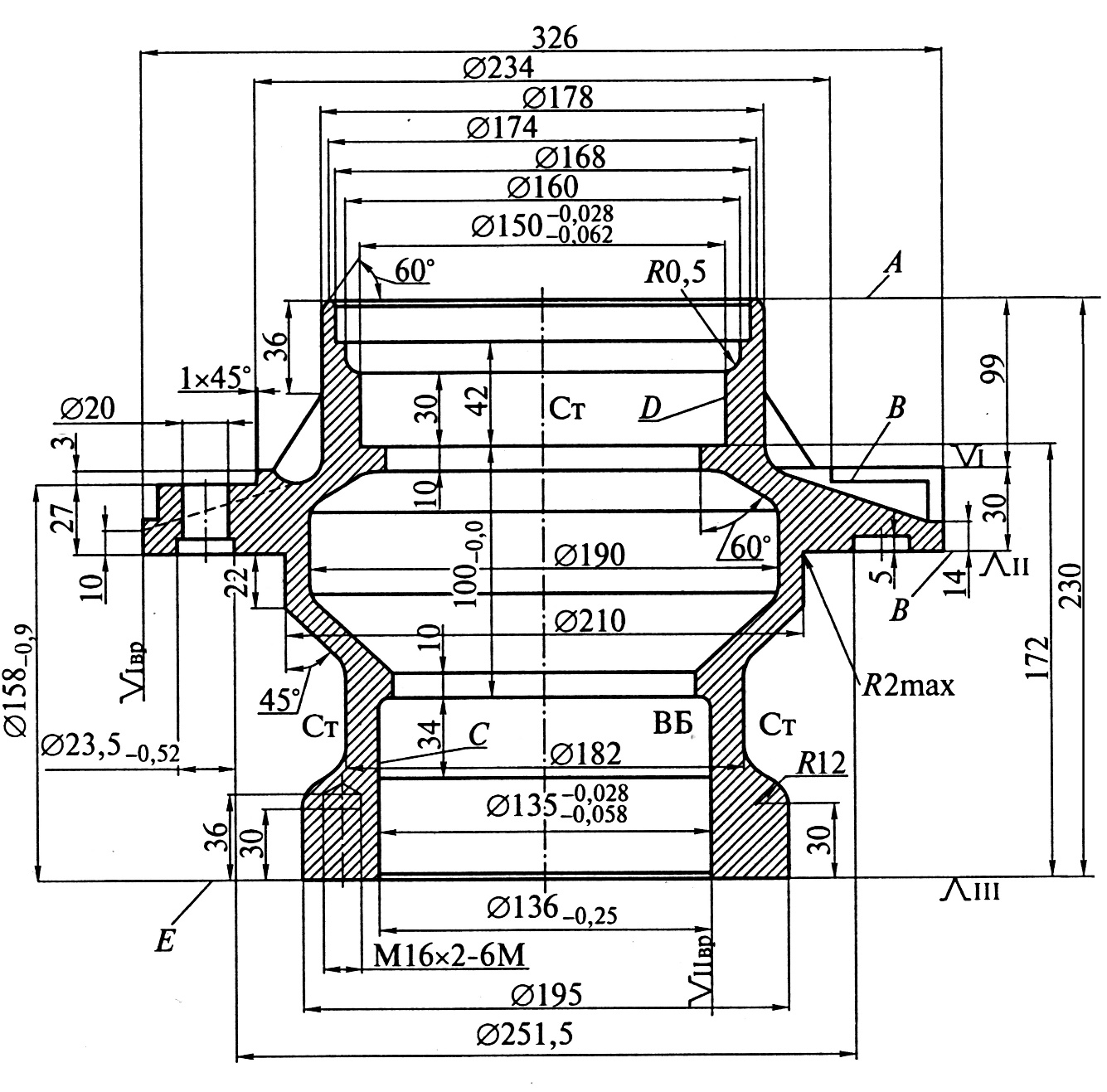

Рис. 1. Выбор баз механической обработки на чертеже детали: А, В, С, D, Е – обрабатываемые поверхности; Ст – стержень; ВБ – встречный болван

Во-вторых, определяют поверхность, которую можно использовать в качестве черновой базы для назначения припуска на поверхность, обозначенную конструкторской базой. Выбор поверхности проводят из числа поверхностей, координированных с конструкторской базой размерными связями в порядке возрастания их номинальных размеров. На выбранную поверхность ставят знак базы ⋁I. В рассматриваемом на рис. 1 случае это противоположная поверхность фланца В.

В-третьих, принимают в качестве базы механической обработки конструкторскую базу (поверхность В), при этом следует также поставить знак ⋁II.

Наконец, проверяют, все ли поверхности можно обработать относительно найденных баз. Если имеется поверхность, которую нельзя обработать от найденных баз, то для нее определяют базу механической обработки из числа поверхностей, координированных с ней размерными связями в порядке возрастания их номинальных размеров, и ставят знак ⋁III (в нашем случае для внутренней поверхности, координированной размером 172 мм, выбираем в качестве третьей базы поверхность Е, которая обозначается также знаком ⋁III).

Аналогично находят черновые базы ⋁I ВР и ⋁II ВР для поверхностей вращения (на рис. 1 поверхности D, С).

1.2. Определение допусков и припусков на механическую обработку

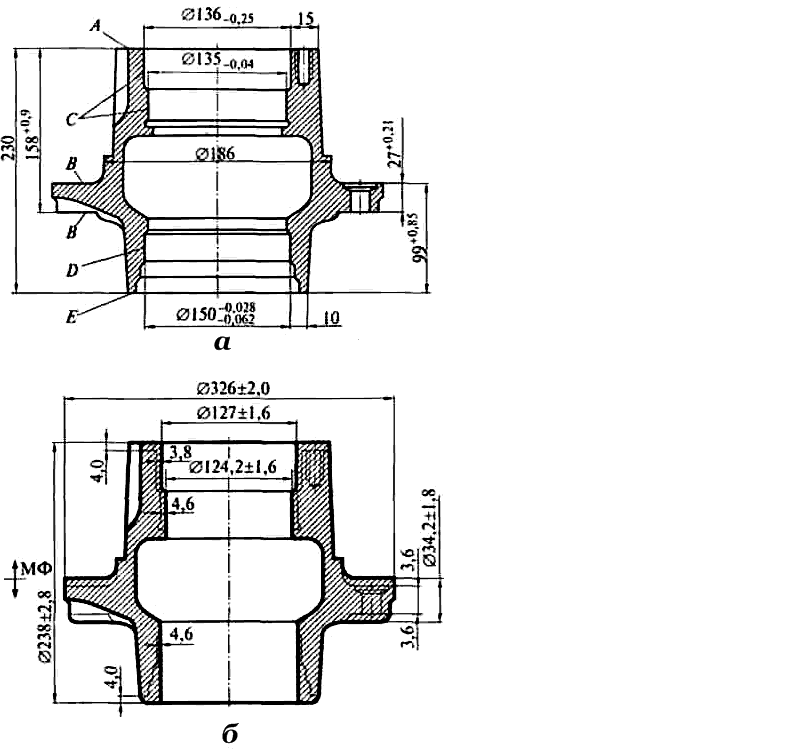

После выбора плоскости разъема и решения вопроса о формировании внутренних и внешних поверхностей необходимо выполнить определение допусков и припусков на механическую обработку по ГОСТ 26645–85 (изм. № 1, 1989 г.). Ниже на примере детали ступицы заднего колеса автомобиля марки ЗИЛ-130 (рис. 2, а) приведен расчет допусков и припусков на обработку.

Исходные данные: материал – КЧ35-10, наибольший габаритный размер 326 мм, масса 22 кг, сложность отливки – средняя, термическая обработка – графитизирующий отжиг, способ литья – в сырые песчано-глинистые формы из смеси с влажностью 3,5…4,5 %, прочностью 0,06…0,12 Н/мм2 и твердостью не ниже 70 ед. Уровень механизации – машинное поточно-механизированное производство, культура производства – средняя. Технический уровень технологии механической обработки – средний ГОСТ 26645–85 (изм. № 1, 1989 г.) прил. 7, табл. 15.

Назначение точностных параметров отливки и соответствующих им допусков и припусков следует проводить в следующем порядке.

1. По ГОСТ 26645–85 (изм. № 1, 1989 г.) (в стандарте прил. 1, табл. 9) для заданного технологического процесса, габаритного размера 326 мм и сплава КЧ35-10, подвергаемого термической обработке, находим интервал классов точности размеров КР 9–13. Согласно примечанию принимаем КР 11.

Рис. 2. Чертеж детали (а) и отливки (б) ступицы заднего колеса: МФ – разъем модели и формы; А, В, С, D, Е – обрабатываемые поверхности

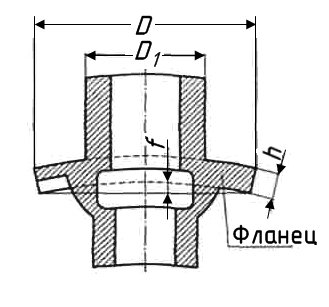

2. По тому же ГОСТ 26645–85 (изм. № 1, 1989 г.) (в стандарте прил. 1, табл. 10) находим степень коробления элементов отливки: фланца (рис. 3) и основной цилиндрической части отливки (f – стрела прогиба).

При определении степени коробления фланца, точнее его свисающих концов, за высоту принимаем толщину h = 27 мм, за длину L – разность диаметров L = D – D1 = 326 – 186 = 140 мм. Исходя из отношения h / L = 0,19 с учетом разовой формы и термической обработки отливки, интервал степени коробления составляет 5–8. В соответствии с примечанием к таблице стандарта принимаем СКэ 7.

Рис. 3. Коробление фланца отливки: D, D1 – диаметры ступицы; h – толщина фланца; f – стрела прогиба

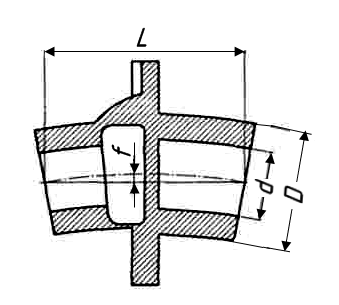

Следует заметить, что при определении наибольшей длины коробящего элемента для кронштейнов, фланцев и т.п. берут удвоенную длину концов, как, например, для ступицы фланца. При определении степени коробления внутреннего цилиндра (рис. 18.4) за высоту принимается диаметр D = 166 мм, за длину – L = 230 мм.

Рис. 4. Коробление цилиндра отливки: f – стрела прогиба; L, D, d – высота, наружный и внутренний диаметры ступицы

Тогда по отношению D/L = 0,72 с учетом разовой формы и термической обработки отливки попадаем в интервал стандарта 4–7. В соответствии с примечанием принимаем СКэ 6.

Степень коробления отливки в целом принимается по наибольшему значению степени коробления элемента отливки, для нашего случая это СК 7.

3. По ГОСТ 26645–85 (изм. № 1, 1989 г.) (см. в стандарте прил. 1, табл. 11) для заданного технологического процесса, габаритного размера 326 мм и материала КЧ35-10 (предусмотрена термическая обработка) находим интервал степеней точности поверхности 13–19. С учетом примечания принимаем СП 15.

4. По тому же ГОСТ 26645–85 (изм. № 1, 1989 г.) (в стандарте прил. 1, табл. 13) для заданного технологического процесса, номинальной массы 22 кг и материала КЧ35-10 (предусмотрена термическая обработка) находим интервал классов точности массы, равный 8–15. С учетом примечания принимаем КМ 11.

5. Допуск смещения отливки определяем для наименьшей толщины стенки в плоскости разъема по классу точности размеров отливки, т.е. КР 11. В нашем случае h = 14 мм; по табл. 1 из ГОСТ 26645–85 (изм. № 1, 1989 г.) для КР 11 и h = 14 мм находим TСМ = 2,8 мм.

Таким образом, найдены основные параметры точности отливки ступицы заднего колеса: класс точности размеров КР 11, степень коробления СК 7, степень точности поверхности СП 15, точность массы КМ 11 и допуск смещения TСМ = 2,8 мм. В соответствии с ГОСТ 26645–85 (изм. № 1, 1989 г.) необходима соответствующая запись в ТУ отливки. Для нашего случая записываем: точность отливки: 11-7-15-11 См. 2,8 мм, ГОСТ 26645–85 (изм. № 1, 1989 г.).

6. Для обрабатываемых поверхностей необходимо определить ряд припуска РП. По табл. 6 ГОСТ 26645–85 (изм. № 1, 1989 г.) находим для степени точности поверхности СП 15 интервал ряда припусков 6–9. С учетом примечания принимаем РП 8.

7. Определение припусков ведем для шести обрабатываемых поверхностей А, В, С, D, Е, заполняя при этом последовательно табл. 1.

При определении припусков на обработку следует иметь в виду следующее. В соответствии с ГОСТ 26645–85 (изм. № 1, 1989 г.) точность размеров, пересекающих и выходящих на плоскость разъема, отражается в общей надписи на чертеже отливки. Этому виду размеров присвоено обозначение ВР2 (В – вид, Р – размер), что означает их принадлежность к размерам, образованным двумя частями формы.

Таблица 1

Определение общих припусков на механическую обработку поверхностей отливок

| Параметр | Значение параметра для обрабатываемой поверхности | ||||

| А | В | C | D | Е | |

| Номинальный размер Nн от базы до обрабатываемой поверхности, мм | 158 | 27 | 99 | 135 | 150 |

| Вид размера ВР | 2 | 2 | 2 | 1 | 1 |

| Класс точности размеров КР | 11 | 11 | 11 | 10 | 10 |

| Допуск размера отливки То | 5,0 | 3,6 | 4,4 | 3,2 | 3,2 |

| Номинальный размер*1 нормируемого участка обрабатываемой поверхности | 166 | 160 | 170 | 79 | 69 |

| Номинальный размер нормируемого участка базовой поверхности*1 | 156 | 156 | 160 | 27 | 27 |

| Степень коробления отливки СК | 7 | 7 | 7 | 7 | 7 |

| Допуск формы и расположения поверхностей отливки То.ф | 0,8 | 0,64 | 0,8 | 0,5 | 0,5 |

| Допуск формы и расположения базовой поверхности отливки Тф. 6аз | 0,64 | 0,64 | 0,64 | 0,5 | 0,5 |

| Допуск смещения Тсм | — | — | — | 2,8 | 2,8 |

| Номинальный размер ND отверстия D | — | — | — | 326 | 326 |

| Вид размера ВР | — | — | — | 1 | 1 |

| Класс точности размеров КР | — | — | — | 10 | 10 |

| Допуск TD номинального размера D | — | — | — | 4,0 | 4,0 |

| Допуск позиционный Тпоз = ТD/2 | — | — | — | 2,0 | 2,0 |

| Общий допуск То.о6щ*2 | 5,0 | 4,0 | 5,0 | 6,4 | 6,4 |

| Механическая обработка | а*3 | в*3 | а*3 | б*3 | б*3 |

| Общий допуск при назначении припуска | 5,0 | 2,0 | 5,0 | 3,2 | 3,2 |

| Общий припуск на обработку Zобщ см. табл. 6 ГОСТ 26645 – 85 (изм. № 1, 1989 г.) | 3,8

5,3 6,0 6,7 |

2,2

3,0 3,4 3,6 |

3,8

5,3 6,0 6,7 |

2,9

4,0 4,5 4,8 |

2,9

4,0 4,5 4,8 |

| Вид механической обработки (см. ГОСТ 26645 – 85 (изм. № 1, 1989 г.) | Черновая | Тонкая | |||

*1 При определении припуска необходимо учесть тот факт, что коробится не только обрабатываемая, но и базовая поверхность, относительно которой происходит обработка. Номинальным размером нормируемого участка поверхности является поверхность, на которой происходит коробление или которая обрабатывается. Номинальным размером нормируемого участка базовой поверхности является поверхность, на которой происходит базирование.

*2 ГОСТ 26645 – 85 (изм. № 1, 1989 г.) табл. 6, пояснения в подразделе 16.6.3.

*3 Рис. 16.10.

Точность размеров, образованных одной частью формы или стержнем (обозначение ВР1), на один–два класса по ГОСТ 26645–85 (изм. № 1, 1989 г.) точнее размеров ВР2, а точность размеров, образованных тремя и более частями формы, несколькими стержнями или подвижными элементами формы, а также точность толщин стенок на один–два класса «грубее» (т.е. меньше), чем точность размеров ВР2 (подробнее подразд. 16.2).

Поэтому при назначении припусков на механическую обработку важно знать, какими частями формы формируются внутренние и внешние поверхности отливки (формой, болваном, стержнем).

Общий припуск назначают по табл. 6 ГОСТ 26645–85 (изм. № 1, 1989 г) для устранения погрешностей размеров, формы и расположения, неровностностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах ее обработки (подразд. 16.6.1).

Следует отметить, что величина общего допуска при нахождении припуска зависит от схемы механической обработки (рис. 16.10). Выбор вида механической обработки ведется по табл. ГОСТ 26645–85 (изм. № 1, 1989 г).

Допуски размеров детали берутся с ее чертежа.

После назначения припусков на обработку в соответствии с ГОСТ 3.1125–88 «Правила графического выполнения элементов литейной формы и отливок» с учетом чертежа детали разрабатывается чертеж отливки или на чертеж детали наносятся найденные значение припусков. Отверстия, которые «не проливаются» (т.е. не изготовляются в процессе получения отливки), необходимо «заглушить» (показано на рис. 2, б).

Кроме припусков на механическую обработку, на чертеж детали наносят плоскость разъема, формовочные уклоны (сверх припусков), литейные радиусы и радиусы сопряжения толщин стенок.

Контуры отливки обводят жирными линиями, тогда как контуры детали показаны тонкими линиями (рис. 2, б). На чертеже отливки (или чертеже детали с нанесенными размерами отливки) следует указывать измерительные базы (базы разметки) и базы первоначальной обработки поверхностей.

Допуски проставляются только на линейные размеры отливки, отличающиеся от обязательных общей надписью. Текст технических условий на отливки формируется с использованием технических условий чертежа детали. После нанесения припусков при необходимости проводится окончательная проверка проливаемости отверстий и формуемости болванов.

2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ЛИТЕЙНОЙ ФОРМЫ

Оформления чертежей технологии литейной формы проводится согласно ГОСТ 3.1125–88 «Правила графического выполнения элементов литейной формы и отливок». На чертеж детали наносится красным цветом плоскость разъема и припуски на обработку, синим – контуры стержней. На знаковых частях стержней указывают зазоры, а также охранные пояски, которые определяют по ГОСТ 3212–92.

Существуют упрощенная схема технологии литейной формы (без элементов литниковой системы и размещения отливок) и подробная схема технологии формы (чертеж литейной формы).

2.1. Рекомендации по выбору положения отливки в форме и плоскости разъема

Выбор положения отливки в форме и определение плоскости разъема являются важными и взаимоувязанными операциями. Как правило, после выбора положения отливки в форме рассматривают несколько альтернативных вариантов плоскости разъема и останавливаются на наиболее рациональном из всех.

Приведем основные рекомендации, которыми следует руководствоваться при выборе положения отливки в форме:

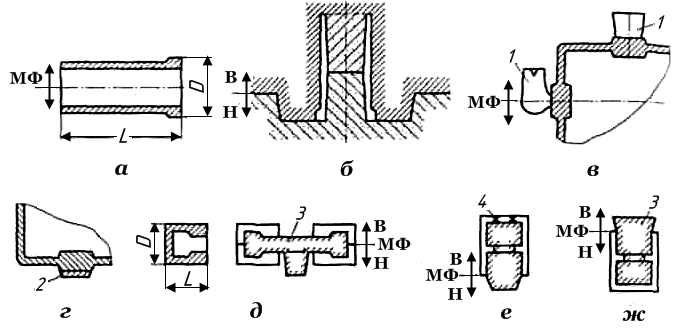

– отливку (на рис. 5, а для примера приведена отливка-гильза) в литейной форме следует располагать таким образом, чтобы ее габаритный наибольший размер (L >D) находился в плоскости разъема МФ. При этом важно соблюдать правило, согласно которому суммарная высота опок должна быть минимальной. Для выполнения этого правила и уменьшения суммарной высоты опок в некоторых случаях разъем делается ступенчатым (путем подрезки), как это сделано, например, при вертикальном без использования стержней изготовлении отливок гильзы цилиндров на АФЛ опочной формовки КамАЗ (рис. 5, б). При расположении гильзы цилиндров вертикально в форме необходимо провести оценку формуемости внутренней поверхности болваном (подразд. 2.2);

– отливки, требующие установки прибыли 1 (рис. 5, в), в форме располагают так, чтобы массивные части или тепловые узлы находились в плоскости разъема или в верхней ее части;

– у отливок, не требующих установки прибыли, массивные части отливки следует располагать в нижней части формы для возможной установки холодильника 2 (рис. 5, г);

– отливку следует размещать в форме так, чтобы для выполнения полостей использовался один стержень 3 на две отливки (рис. 5, д);

– для устранения образования газовых раковин положение отливки в форме должно обеспечивать верхний отвод газов из стержней (через верхние знаковые части). Вариант положения отливки в форме на рис. 5, е является неправильным, так как выход газа из стержня затруднен и может происходить только вниз через знак (для исключения всплытия стержня необходимо использовать жеребейки 4). Поэтому правильнее выбрать положение отливки в форме, как показано на рис. 5, ж. При этом стержень 3 с обратным уклоном у знака можно заформовать в формовочную смесь в верхней полуформе, предварительно установив его в углубление в модели. В этом случае отпадает необходимость в использовании жеребеек.

Рис. 5. Положения отливки в форме: а, б – горизонтальное и вертикальное расположение отливки-гильзы в форме; в, г – варианты расположения массивных узлов отливки в форме; д, е, ж – варианты расположения отливки в форме; 1 – прибыль; 2 – холодильник; 3 – стержень; 4 – жеребейка; МФ – разъем модели и формы в направлении верха (В) и низа (Н); L, D – длина и диаметр отливки

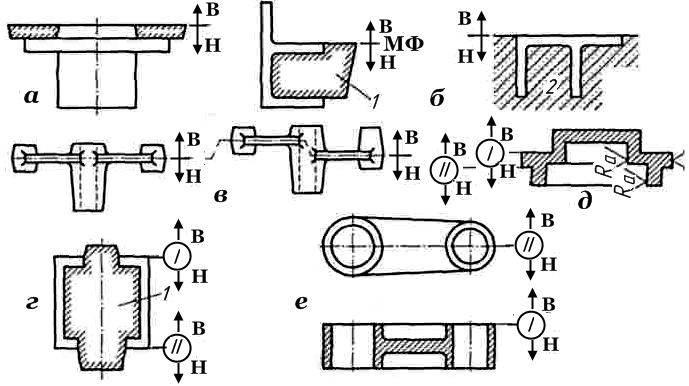

При выборе плоскости разъема необходимо руководствоваться определенными правилами:

– всю отливку по возможности располагать в одной полуформе (иногда за счет усложнения технологии) для повышения геометрической точности и точности размеров (рис. 6, а);

– при формировании полостей отливки вместо стержней 1 следует использовать болваны 2 (рис. 6, б);

– болваны следует располагать в нижней полуформе, так как при этом усилия отрыва болвана при съеме модели уменьшаются на величину его веса;

– разъем предпочтительней выполнять плоским (рис. 6, в. слева) или отдельные поверхности фигурного разъема должны быть плоскими (рис. 6, в, справа) для облегчения изготовления модельного комплекта;

– разъем должен обеспечивать удобство установки стержней 1 в нижней полуформе (на рис. 6, г вариант II предпочтительнее варианта I);

– база черновой механической обработки ⋁ и большинство обрабатываемых поверхностей (Ra – шероховатость) должны находиться в одной полуформе (на рис. 6, д, вариант I предпочтительнее варианта II);

– протяженность заливов по плоскости разъема должна быть наименьшей (рис. 6, е, вариант I), а их зачистка удобной.

Рис. 6. Варианты (а – е) выбора плоскости разъема: I II – варианты выбора; 1 – стержень; 2 – болван; В, Н – верх и низ формы

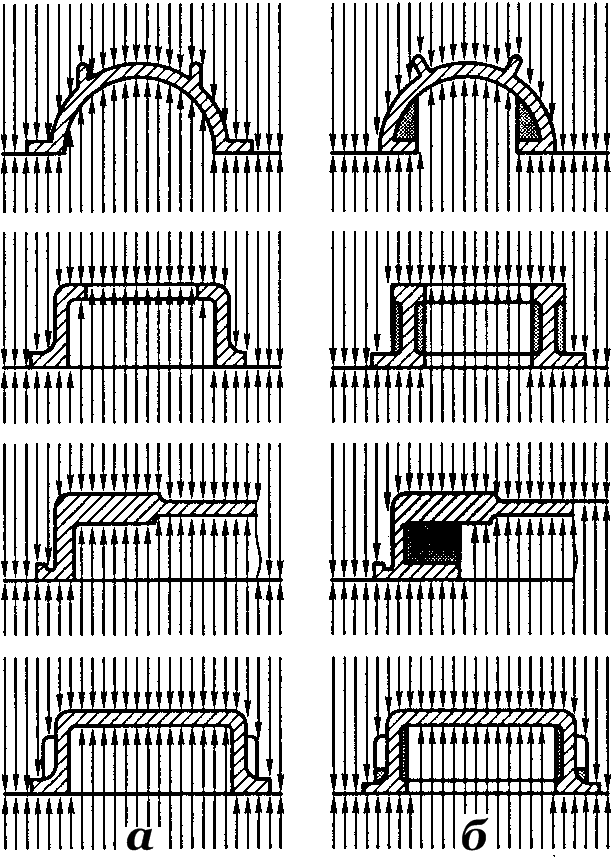

При выбранной плоскости разъема отливки модель должна свободно извлекаться из формы. Проверка может быть выполнена по отсутствию или наличию теневых участков при искусственном освещении отливки, направленном перпендикулярно плоскости разъема (рис. 7, а, б). В местах теневых участков (рис. 7, б) модель невозможно извлечь без подрыва формы, т.е. в этих местах необходимы стержни, отъемные части и т.п.

Рис. 7. Условие протяжки модели без подрыва (а) и с подрывом (б)

Для обозначения плоскости разъема на чертеже детали используют знак стрелок от основной линии разъема и буквы «МФ» (рис. 8), что означает «разъем модели и формы». В случае неразъемной модели ставят только букву «Ф».

Рис. 8. Эскиз к описанию технологии литейной формы: а – положение отливки при формовке и заливке совпадают; б – положение отливки при формовке и заливке не совпадают; МФ, В, Н – соответственно разъем модели и формы в направлении верха и низа; ВГ – направление выхода газов

Направление разъема показывают сплошной основной линией, перпендикулярной плоскости разъема и ограниченной стрелками, около которых ставят буквы «В» (верх) и «Н» (низ) (рис. 8, а). Если отливка формуется в горизонтальном положении, а заливаются в вертикальном, то буквы «В» и «Н» у стрелок не ставят. При этом на чертеже проводят еще одну основную линию со стрелками, параллельную положению формы при заливке, и у этой линии ставят буквы «В» и «Н» (рис. 8, б). Для обозначения плоскости разъема стержней используют знак стрелок (отличающийся от стрелок для отливки), кроме того, указывают направление набивки смесей и выхода газов (ВГ) (рис. 8, а, б).

2.2. Формирование внешних и внутренних поверхностей отливок

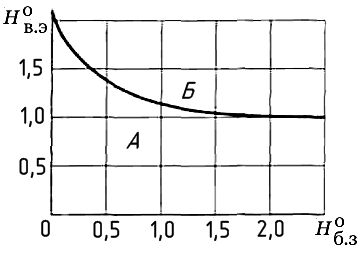

После выбора положения отливки в форме и плоскости разъема необходимо, как уже отмечалось, определить, каким образом будут формироваться внешние и внутренние поверхности отливок (стержнем или формой). В большинстве случаев внешние поверхности выполняются формой и реже стержнями. Внутренние поверхности могут быть выполнены болванами, стержнями или совместно болванами и стержнями, предпочтительнее внутренние поверхности выполнять болванами. Для решения вопроса о возможности выполнения внутренней полости болваном следует использовать данные о формуемости болванов. Установлена экспериментальная зависимость между относительной высотой выпуклого элемента и относительной высотой буферной зоны (рис. 9).

Рис. 9. Экспериментальная зависимость относительной высоты выпуклого элемента от относительной высоты буферной зоны : А – зона формуемости болвана; Б – зона неформуемости болвана

При этом было принято, что качество отливки будет хорошим, если твердость болвана по твердомеру 04412А(071) составляет 70 ед. и более. Кривая в названных координатах делит поле рис. 9 на области А и Б. В области А твердость болвана выше или равна 70 ед. Уравнение регрессии для данной кривой имеет вид

. (1)

В зависимости от вида производства и способа уплотнения величина коэффициента К колеблется в пределах 0,5… 1,75.

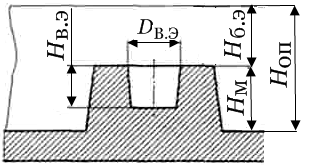

Схема на рис. 10 и приведенные ниже уравнения поясняют, как пользоваться зависимостью на рис. 9 или уравнением (1).

Рис. 10. Модель с нанесенными параметрами для оценки формуемости полости болваном: Dв.э, Hв.э – диаметр и высота выпуклого элемента; Нб.з – высота буферной зоны; Нм – высота модели; Ноп – высота опоки

Относительная высота выпуклого элемента вычисляется из соотношения

= Нв.э /Dтр, (2)

где Нв.э – высота выпуклого элемента; Dтр – диаметр трения смеси о модельную оснастку, определяемый из уравнения:

Dтр = 4F/P, (3)

где F – площадь выпуклого элемента с периметром Р.

Для выпуклого цилиндрического элемента Dтр = Dв.э, для прямоугольника площадью F= a x b (где b – размер прямоугольника в плоскости, перпендикулярной чертежу) Р = 2(а + b), а Dтр = 2ab/(a + b).

Аналогично определяется относительная высота буферной зоны

= Нб.э / Dтр, (4)

где – высота буферной зоны (рис. 10).

Диаметр трения Dтр буферной зоны принимается равным диаметру трения выпуклого элемента (болвана). Для конкретного болвана определяют и сравнивают с вычисленным по уравнению (1) значением . Если = , то болван формуется, если > , то болван не формуется, так как его твердость меньше 70 ед.

В некоторых случаях возможны разбивка болвана по высоте, например пополам, и повторная оценка формуемости теперь уже для двух встречных болванов меньшей высоты.

Решение о том, как выполняются внутренние поверхности, можно считать принятым в первом приближении, так как после определения припусков на механическую обработку в размерах отливки появятся изменения.

Например, обрабатываемое отверстие, которое до назначения припуска «проливалось», после корректировки может стать «непроливаемым». Окончательное решение о формуемости болванов, а также проливаемости отверстий и определении размеров знаковых частей стержней принимается после нанесения на чертеж припусков на механическую обработку.

3. КОНСТРУИРОВАНИЕ ЗНАКОВ СТЕРЖНЕЙ

3.1. Конструирование знаков стержней для опочной формовки

Конструирование знаков стержней проводят в соответствии с ГОСТ 3212–92 «Комплекты модельные. Уклоны формовочные. Стержневые знаки. Допуски размеров».

Знаки стержня непосредственно не участвуют в формообразовании отливки, однако они играют существенную роль в получении отливок с высокой геометрической точностью и точностью размеров. С помощью знаков стержень устанавливают в литейную форму и фиксируют в заданном положении. С точки зрения организации труда принципиально нет никакого различия между сборкой двигателя на конвейере и сборкой сложной литейной формы. Речь может идти лишь о точности сборки, но в обоих случаях при разработке технологии сборки используют систему допусков и теорию размерных цепей.

Важным моментом при этом является установление зазоров, натягов (если необходимо) между знаками стержней и литейной формы.

В машиностроении при холодной обработке металлов взаимозаменяемость достигается «системой отверстия» или «системой вала». При установлении зазоров между знаками стержней и формой пользуются «системой вала», которая обеспечивает при сборке формы точность внутренних размеров отливки и, следовательно, наиболее близкое приближение к ее теоретической массе. Зазоры выполняются за счет увеличения размеров знаковых частей модели (формы).

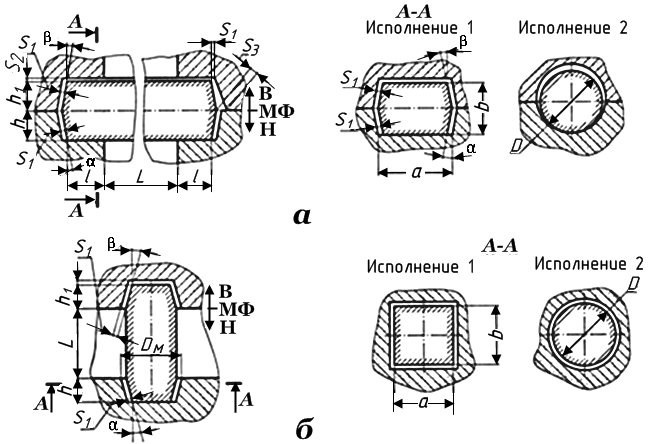

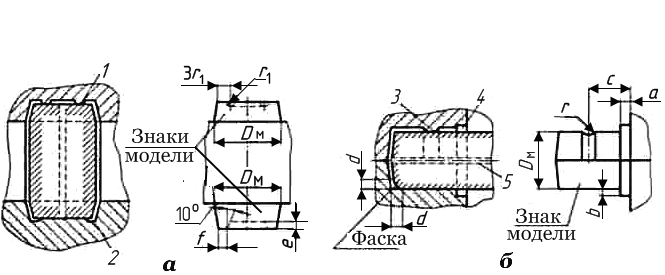

Согласно ГОСТ 3212 – 92 знаки подразделяются на горизонтальные и вертикальные в зависимости от положения стержня в форме. Длину l горизонтальных знаков (рис. 11, а) для сырой формовки определяют по табл. 2.

Рис. 11. Параметры знаков стержней: а – горизонтального; б – вертикального; исполнение 1 – прямоугольное сечение (а + b)/2; исполнение 2 – круглое сечение диаметром D; S1, S2, S3 – зазоры между формой и знаком стержня; β, α – уклон для верхнего и нижнего знака стержня; L, l – длина рабочей части и знаков стержня соответственно; D, а, b – размеры сечения стержня

Высоту нижнего вертикального знака h (рис. 11, б) для сырой формовки определяют по табл. 3. Высота верхнего вертикального знака h1 принимается равной 0,5h.

При определении технологических зазоров S1, S2, S3 между знаками формы и стержня следует учитывать класс модельного комплекта (гл. 3). Например, для модельного комплекта МК5 для отливок с точностью размеров КР9–КР10 технологические зазоры определяют по данным табл. 4. Для модельных комплектов и отливок другой точности зазоры можно определить в соответствии с ГОСТ 3212–92 (в данном стандарте табл. 9, 11 и 12).

Примеры применяемых фиксаторов для знаков, предупреждающих их смещение, представлены на рис. 12.

Таблица 2

Определение параметров горизонтальных знаков стержней

| (а+b)/2 или D, мм | Длина знака l, мм, не более, при длине стержня L, мм | ||||||||

| до 40 | свыше

40 до 63 |

свыше 63 до 100 | свыше

100 до 160 |

свыше

160 до 250 |

свыше

250 до 400 |

свыше

400 до 630 |

свыше 630 до 1000 | ||

| До 25 | 20 | 25 | 30 | 35 | – | – | – | – | |

| Свыше 25 до 40 | 45 | 50 | |||||||

| Свыше 40 до 63 | 40 | 50 | 60 | 75 | 95 | ||||

| Свыше 63 до 100 | 35 | 45 | 55 | 65 | 85 | 105 | |||

| Свыше 100 до 160 | 35 | 40 | 50 | 60 | 75 | 95 | 115 | ||

| Свыше 160 до 250 | 40 | 65 | 80 | 100 | 125 | ||||

| Свыше 250 до 400 | 40 | 45 | 60 | 75 | 85 | 100 | 140 | ||

| Свыше 400 до 630 | 65 | 85 | 100 | 130 | 160 | ||||

| Свыше 630 до 1000 | – | – | – | – | – | 115 | 150 | 180 | |

Таблица 3.

Определение параметров вертикальных знаков стержней

| (а+b)/2 или D мм | Высота знака h, мм, не более, при высоте стержня L, мм | |||||||

| до 40 | свыше

40 до 63 |

свыше

63 до 100 |

свыше

100 до 160 |

свыше

160 до 250 |

свыше

250 до 400 |

свыше

400 до 630 |

свыше 630 до 1000 | |

| До 25 | 20 | 30 | 30 | 30 | – | – | – | – |

| Свыше 25 до 40 | 20 | 30 | 30 | 30 | 50 | 60 | – | – |

| Свыше 40 до 63 | 25 | 35 | 35 | 35 | 40 | 60 | 80 | 110 |

| Свыше 63 до 100 | 50 | |||||||

| Свыше 100 до 160 | 30 | 70 | 100 | |||||

| Свыше 160 до 250 | ||||||||

| Свыше 250 до 400 | 40 | 60 | 80 | |||||

| Свыше 400 до 630 | 40 | 40 | 40 | 40 | 50 | |||

| Свыше 630 до 1000 | 50 | 50 | 50 | 50 | 50 | 50 | 70 | |

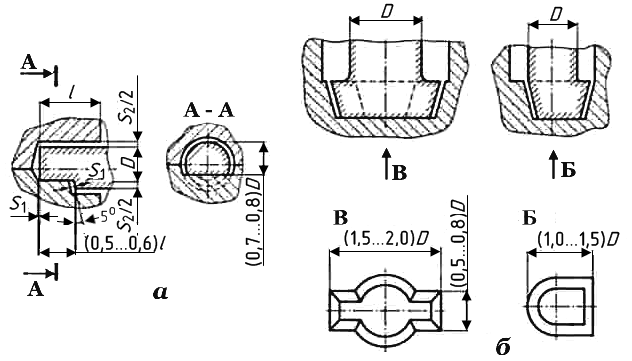

С целью предотвращения попадания жидкого металла в зазор и закрытия вентиляционного канала 5 предусматриваются обжимное кольцо 1 в верхнем знаке вертикального стержня (рис. 13, a) и обжимное полукольцо 3 на горизонтальном знаке стержня (рис. 13, б, табл. 5). Значение зазора S3 следует принимать равным 1,5S1. Для исключения выдавливания смеси внутрь полости формы при установке стержня на горизонтальном знаке стержня предусматривается противообжимной поясок.

Таблица 4.

Определение технологических зазоров между знаками формы и стержня

| Высота знака Н, мм | Зазоры S1 (S2), мм, не более, при высоте стержня L, мм | |||||||||||||||||||||||||

| до 40 | свыше

40 до 63 |

свыше

63 до 100 |

свыше 100 до 160 | свыше

160 до 250 |

свыше

250 до 400 |

свыше

400 до 630 |

свыше 630 до 1000 | |||||||||||||||||||

| До 25 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,7 | 0,7 | 1,1 | ||||||||||||||||||

| Свыше 25 до 40 | 0,4 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,8 | 1,3 | ||||||||||||||||||

| Свыше 40 до 63 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,9 | 0,8 | 1,3 | ||||||||||||||||||

| Свыше 63 до 100 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,9 | 0,9 | 1,3 | ||||||||||||||||||

| Свыше 100 до 160 | 0,5 | 0,6 | 0,7 | 0,7 | 0,8 | 1,0 | 1,0 | 1,3 | ||||||||||||||||||

| Свыше 160 до 250 | 0,6 | 0,7 | 0,7 | 0,8 | 0,9 | 1,0 | 1,0 | 1,4 | ||||||||||||||||||

| Свыше 250 до 400 | 0,6 | 0,7 | 0,8 | 0,8 | 0,9 | 1,0 | 1,1 | 1,4 | ||||||||||||||||||

| Свыше 400 до 630 | 0,7 | 0,8 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,4 | ||||||||||||||||||

| Свыше 630 до 1000 | 0,8 | 0,9 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | ||||||||||||||||||

| (S2) | (0,5) | (0,6) | (0,7) | (0,8) | (0,9) | (1,0) | (1,3) | (1,7) | ||||||||||||||||||

Таблица 5.

Параметры охранных устройств в знаках стержней и формы

| Диаметр знака Dм мм | Конструктивные размеры, мм | |||||||

| Горизонтальный знак | Вертикальный знак | |||||||

| а | b | с | r | d | е | f | r1 | |

| Свыше 40 до 63 | 5 | 0,5 | – | |||||

| Свыше 63 до 100 | 1,0 | 15 | 2 | 10 | 2 | 3 | 2 | |

| Свыше 100 до 250 | 8 | 1,5 | 20 | 3 | 15 | 3 | 4 | 3 |

| Свыше 250 до 400 | 10 | 25 | 5 | 4 | 5 | 5 | ||

| Свыше 400 | 12 | 2,0 | 40 | 20 | 5 | 6 | 5 | |

Рис. 12. Типы фиксаторов стержней для горизонтального (а) и вертикального (б) знаков: S1 S2 – зазоры между формой и знаком стержня; l – длина знака стержня; D – диаметр стержня

При установке стержня с вертикальным знаком в форму возможны задиры смеси, что может привести к ее скоплению в форме и к неточностям установки самого стержня. С этой целью в знаках предусматриваются канавки 2 (рис. 13, а). Параметры конструктивных элементов (охранных устройств) определяют по табл. 5.

Рис. 13. Охранные устройства на знаках стержней: а – вертикального; б – горизонтального; слева – изображение формы, справа – модель; 1 – обжимное кольцо; 2 – канавка; 3 – обжимное полукольцо; 4 – противообжимной поясок; 5 – вентиляционный канал; r1, f, e, d, а, b, с – параметры охранных устройств; Dм – диаметр модели

При конструировании стержней дополнительно предусматривается разработка газоотводных каналов (гл. 8). Все изложенное о конструировании справедливо только для простых стержней, сложные стержни, т. е. стержни, которые трудно изготовить в стержневом ящике, предварительно мысленно разбивают на простые стержни (выбор границ стержней в подразд. 2.7). Пример выбора границ стержней сложного стержня показан на рис. 2.16.

4. ОПРЕДЕЛЕНИЕ ГАБАРИТОВ ОПОК

В задачу конструирования литейной формы входит определение габаритов опок. Габариты опок определяются габаритами формуемой детали, числом деталей в одной опоке, расположением и размерами прибылей и литниковой системы, размерами стержневых знаков. Однако существуют еще другие факторы, ограничивающие габариты опок. К ним относится грузоподъемность кранов, габариты стола и подъемная сила формовочных встряхивающих машин, наличный парк опок.

Окончательно габариты опок уточняются после установления положения детали при формовке, плоскости разъема формы, размеров знаков, конструкции и размеров литников и т. п.

Выбор опок должен удовлетворять следующему условию: толщина слоя формовочной смеси вокруг отливки должна быть такой, чтобы при заливке от статического и динамического давления металла не только не произошло разрушения, но и деформации формы.

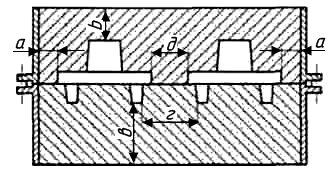

Минимальные внутренние размеры опок получаются, если к габаритным размерам модели с литниковой системой прибавить некоторые расстояния а, б, в, д, указанные на рис. 14 и в табл. 6.

Рис. 14. Размещение отливок в форме для опочной формы

Таблица 6

Наименьшие расстояния между моделями, моделями и стенками опок

| Отливки | Граничные размеры, мм, в соответствии с рис. 17 | ||||

| а | б | в | г | д | |

| Мелкие (до 10 кг) | 20…30 | 35…60 | 50…75 | 0,3 высоты

модели в полуформе |

0,5 высоты

модели в полуформе |

| Средние (10…50 кг) | 50…75 | 75…100 | 11…125 | ||

| Крупные (более 50 кг) | 125…175 | 150…200 | 175…200 | – | – |

Полученный указанным путем размер опоки округляется до ближайших размеров, указанных в заводской нормали.

5. ПРИМЕРЫ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

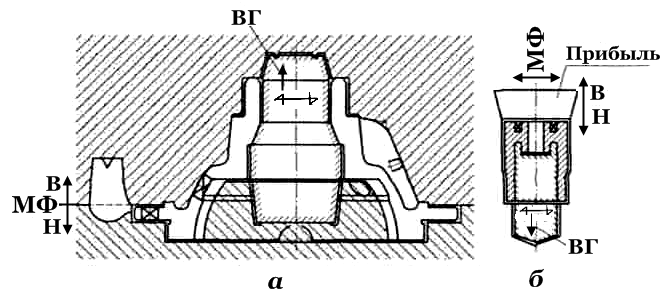

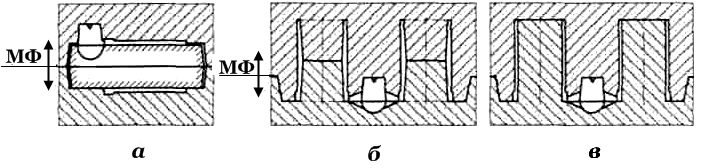

Пример 1. На рис. 15 приведены схемы вариантов технологии отливки из серого чугуна СЧ25 гильзы цилиндров с внутренним диаметром 100 мм и высотой 200 мм автомобиля КамАЗ. При разработке технологии учтены два возможных варианта расположения отливки в форме: горизонтальное и вертикальное.

При горизонтальном расположении внутренняя поверхность формируется только стержнем (рис. 15, а). При этом обеспечивается минимальная высота опок (подразд. 1.2). Используемый в данном случае объемный стержень приводит к повышенному браку отливок по газовым раковинам, поскольку газовый поток может выходить не только через знаки стержня, но и через стенку отливки.

При вертикальном расположении отливки в форме (рис. 15, б) внутренняя поверхность гильзы формируется встречными болванами. Газовый поток выходит вверх, что значительно уменьшает вероятность образования газовых раковин. Отсутствие стержней существенно снижает трудовые затраты на изготовление отливок. Однако использование встречных болванов сопряжено с вероятностью их смещения и, соответственно, с увеличением припуска на обработку. Кроме того, припуск получается неравномерным из-за литейного уклона, составляющего 1º 30′.

На рис. 15, в внутренняя поверхность гильзы формируется одним болваном. К положительным результатам варианта, показанного на рис. 15, б, добавляется то, что внешняя базовая поверхность располагается в одной полуформе с внутренней поверхностью. Припуск несколько уменьшается, поскольку отсутствует смещение, кроме того, уменьшается литейный уклон до 0° 45′. Однако припуск на внутренней поверхности остается неравномерным. Данный вариант является оптимальным. Отметим также, что в вариантах на рис. 5, б, в для сохранения высоты опок используется подрезка

Рис. 15. Разработка технологического процесса изготовления отливки гильзы цилиндров: а – гильза расположена горизонтально, внутренняя поверхность формируется стержнем; б – гильза расположена вертикально, внутренняя поверхность формируется встречными болванами; в – гильза расположена вертикально, внутренняя поверхность формируется болваном; МФ – разъем модели и формы

Припуски на механическую обработку отливок, изготовленных по вариантам рис. 15, а–в, приведены в табл. 7.

Таблица 7

Сравнительный анализ по припускам для разных вариантов технологии

| Припуск на внутреннюю поверхность | Величины припусков для разных вариантов, мм | ||

| а | б | в | |

| Общий Zoбщ | 1,9 | 1,5 | 1,5 |

| Максимальный с учетом уклонов Zo6щ max | 3,7 | 2,9 | 1,5 |

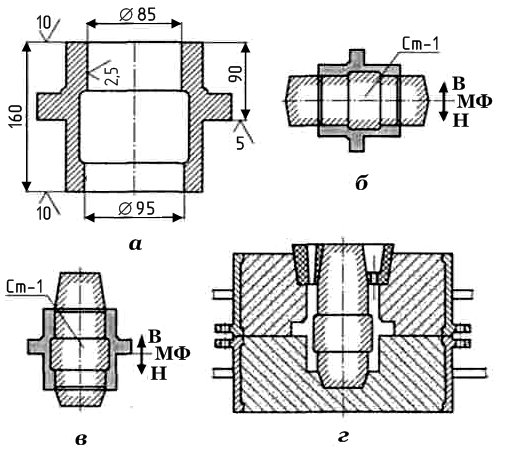

Пример 2. На рис. 16, а представлен чертеж чугунного подшипника тепловоза. При разработке технологического процесса можно принять как горизонтальное (рис. 16, б), так и вертикальное (рис. 16, в) положение отливки в форме. При горизонтальном положении отливки несколько более удобными оказываются процессы формовки и сборки формы, а при вертикальном положении отливки в форме будут более чистыми внутренние обрабатываемые поверхности, число стержней при этом не изменяется.

Имея в виду небольшую высоту отливки, для обеспечения более высокого ее качества принимают вертикальное положение этой отливки при заливке. При этом применяют дождевую систему, для чего изготовляют специальный стержень, а на модели – отъемную часть, выполняющую гнездо для его установки (рис. 16, г).

Рис. 16. Разработка технологического процесса изготовления отливки корпуса подшипника: а – чертеж детали; б, в – варианты технологии; г – собранная форма; Ст-1 – стержень; МФ – разъем модели и формы; В, Н – верх и низ

6. ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГИБКОГО АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА ОТЛИВОК

В условиях современного промышленного производства необходимы высокая производительность, постоянное расширение и обновление ассортимента выпускаемых изделий при одновременном сокращении сроков освоения их технологий.

Эти проблемы актуальны для любого типа производства, в том числе для массового, для которого их решение оказывается более простым, чем для серийного, мелкосерийного и единичного производства. Предприятия в этих производствах обычно обладают большей гибкостью за счет оснащения универсальным технологическим оборудованием, сравнительно просто переключаемым на изготовление изделий другого наименования, но существенно менее производительным и предусматривающим, как правило, значительные затраты ручного труда при его обслуживании. Данная сфера производства наиболее сложно поддается автоматизации. Тем не менее, именно здесь сосредоточено до 80 % общего объема выпуска продукции машиностроения. Кроме того, этим предприятиям практически постоянно приходится решать задачу освоения и выпуска новых, ранее не производившихся или видоизмененных изделий.

Сильным тормозом повышения эффективности автоматизированного машиностроительного комплекса массового и крупносерийного производства являются также длительные сроки проектирования и особенно подготовки производства новой техники, что часто приводит к моральному старению еще не начатых эксплуатироваться изделий.

В идеале решать эти проблемы призвано гибкое автоматизированное производство, которое должно обладать способностью изготовлять относительно небольшие партии изделий при высоких экономических показателях, т.е. объединять в себе достоинства многономенклатурного мелкосерийного (большая гибкость) и массового (высокая производительность) видов производства. В действительности значения отдельных технико-экономических показателей таких новых систем являются компромиссными по сравнению с максимально возможными.

Так, например, многономенклатурные автоматизированные производства менее экономичны, занимают больше площади и т.д., чем малономенклатурные автоматические. Вместе с тем автоматизация предъявляет более жесткие ограничения, чем механизация, к разнообразию характеристик номенклатуры выпускаемых изделий и т.д.

В современных условиях в данном традиционном подходе при создании гибкого автоматизированного производства (ГАП) разрабатываются системы автоматического управления технологическими процессами (АСУ ТП), системы автоматического проектирования (САПР), включающие системы автоматической подготовки производства (АСУ ПП) и более сложные интегрированные системы на их основе.

Традиционное противоречие между возможностью автоматизации и серийностью в мелкосерийном производстве может быть разрешено посредством использования приемов искусственного увеличения серийности изготовления деталей. Эти приемы в условиях многономенклатурного мелкосерийного производства основаны на унификации объектов, способов и средств производства.

Поэтому при разработке технологического процесса гибкого автоматизированного производства отливок, помимо соблюдения принципов, относящихся к общим правилам построения технологии получения отливок, особое внимание уделяется проблемам, от которых зависит рентабельность мелкосерийного автоматического производства.

Одним из основных условий решения этих проблем является разработка групповых технологических процессов изготовления отливок. По ГОСТ 3.1109–82, групповой технологический процесс – это изготовление группы изделий с разными конструктивными, но общими технологическими признаками. Использование групповой технологии дает возможность при мелкосерийном производстве увеличивать объем партии отливок в технологическом потоке и тем самым сокращать число переналадок оборудования при их выпуске. В некоторых отраслях машиностроения при внедрении групповой технологии объем переналадок оборудования сокращается на 60… 70 %. Важно и то, что групповые технологии позволяют организовать мощные однородные технологические потоки в мелкосерийном производстве. Это облегчает создание для них высокопроизводительных автоматических комплексов, линий с рациональной гибкостью и, следовательно, приемлемой экономической эффективностью.

Основа групповой технологии – объединение в семейства отливок, обладающих определенной общностью конструктивных признаков, технических требований, объемов производства и др. Для таких семейств оказываются приемлемыми единая последовательность операций, одни и те же модели оборудования без переналадки или с их минимумом, а также иные технологические решения и подходы к конструированию оснастки.

Объединение отливок в семейства выполняют путем разработки классификаций по наиболее существенным для решения поставленной задачи признакам. Обычно системы классификации, используемые для рассматриваемой цели, содержат две группы признаков, а именно:

– конструктивные признаки – габаритные размеры, геометрические характеристики формы, материал отливок и т.п.;

– производственно-технологические признаки – серийность, технические условия на отливки, принципиальные технологические решения.

Для получения правильных результатов необходимо учитывать обе группы признаков.

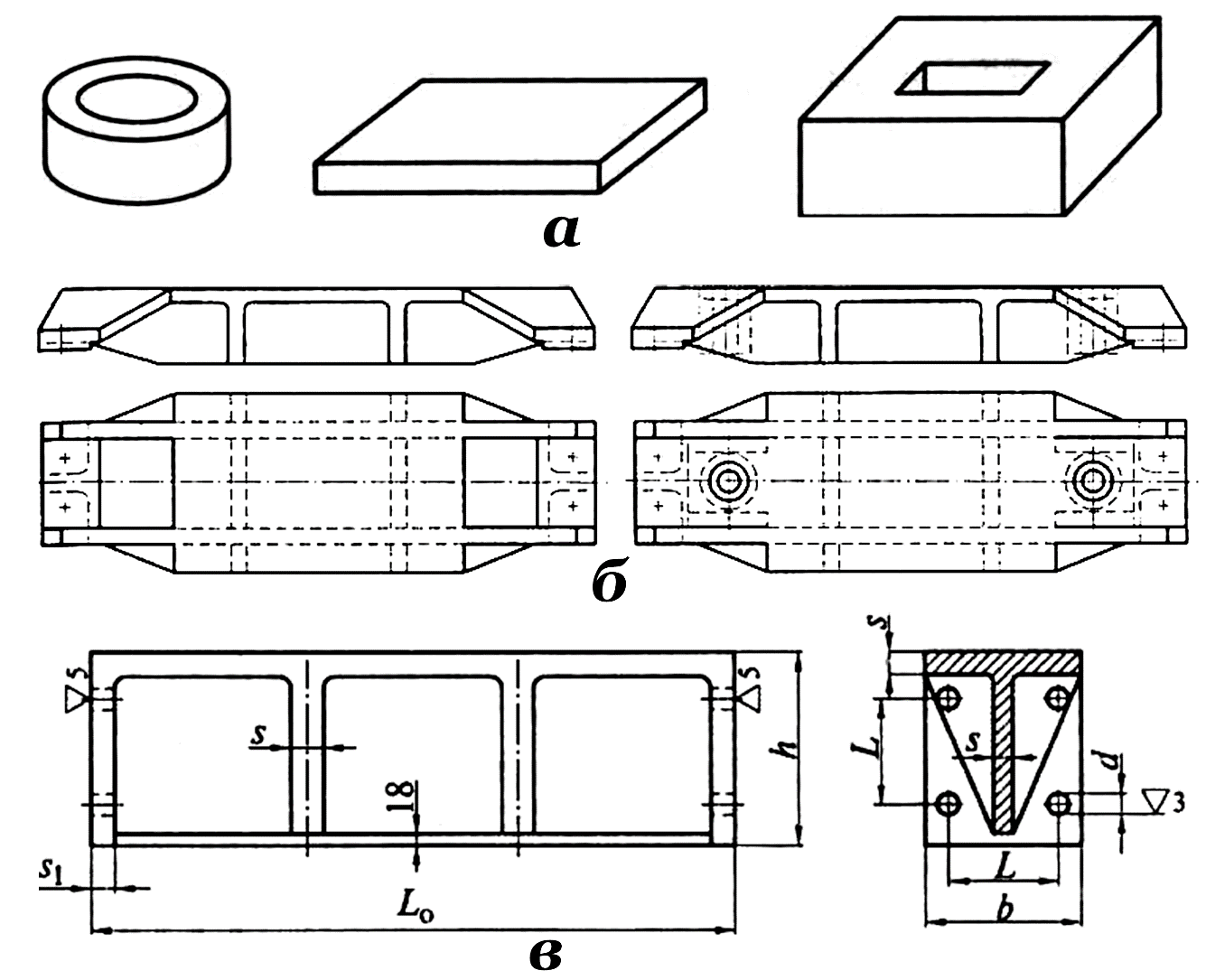

По степени конструктивного производственно-технологического подобия отливки обычно разделяют на классы – общий характер конфигурации (рис. 17, а), группы – сходные отливки, различающиеся отдельными элементами (рис. 17, б) и типы – конструктивно подобныеотливки, различающиеся только размерами (рис. 17), (таб. 8).

Рис. 17. Степень конструктивного подобия отливок

Таблица 8

Размеры конструктивно подобных отливок

| Размеры, мм | Масса траверсы, кг | ||||||

| Loi | h | b | d | L | s | s1 | |

| 686…2186 | 200 | 180 | 26 | 110 | 25 | 30 | 60…166 |

| 719…2619 | 250 | 200 | 26 | 125 | 30 | 35 | 77…265 |

| 1032…3242 | 300 | 240 | 32 | 160 | 35 | 40 | 172…507 |

По общему характеру конфигурации отливки объединяют в класс. Исходя из главного общего их признака – конфигурации – отливка может быть отнесена к следующему классу: круглая, коробчатая, параллелепипед, плита и т.д.

В группу входят отливки, различающиеся только отдельными конструктивными элементами. Совокупность отливок с почти полным конструктивным подобием выделяется в тип. На понятие «тип отливок» не влияют отдельные вспомогательные элементы конструкции, не отражающиеся на литейной технологии, например ребра, отверстия, для создания которых не требуются дополнительные технологическое элементы-стержни, новые разъемы модели и формы и т. д.

Для отнесения отливки к типу или группе имеет значение и объем выпуска. Одна и та же отливка при частой повторяемости производства может быть отнесена к типу, а при редкой – к группе.

Рассматриваемая классификация дает возможность создавать ограниченное число технологических разработок для типов или групп отливок. Однако следует подчеркнуть, что в такой многооперационной технологии, как изготовление отливок в разовой разъемной форме, могут быть свои групповые процессы на каждом этапе производства: при изготовлении литейных форм, стержней, при очистке, термической обработке отливок и др. При разработке групповой технологии на отдельных этапах может потребоваться не только группирование других изделий (например, стержней), но и не всегда совпадающие классификации отливок.

При проектировании групповой технологии литейного производства целесообразно учитывать типизацию трех категорий технологических элементов.

Технологические элементы первой категории (модели, стержневые ящики, шаблоны) непосредственно участвуют в формообразовании отливок.

Технологические элементы второй категории прямо не влияют на формообразование, они определяются с помощью расчетов (литниковые системы, прибыли, опоки, холодильники).

Технологические элементы третьей категории – это материальное обеспечение (металлы, сплавы для отливок, формовочные и стержневые смеси) и операции уплотнения и упрочнения форм и стержней, а также режимы заливки форм.

Элементы первой категории, определяющие форму и размеры отливок, поддаются типизации труднее, чем элементы второй и, тем более, третьей категории. Технологические элементы второй категории можно свести к некоторым типам и типоразмерам и в соответствии с их особенностями распространить на различные отливки. Это дает возможность пользоваться ограниченным набором этих элементов. Легче всего типизируются наиболее универсальные и широко применяемые в производстве самых разнообразных отливок технологические элементы третьей категории. Использование групповой технологии позволяет организовать автоматизированное изготовление мелкосерийных отливок, относящихся к одной группе или типу. Для каждого потока устанавливают тип технологического оборудования, оптимальные составы формовочных и стержневых смесей, вспомогательное оборудование и т.д.

При необходимости изготовления новых отливок каждую из них включают в тот технологический поток, который обеспечивает получение заданного качества этих отливок при наиболее высокой эффективности производства.

Наибольшую перспективу для развития системы автоматического проектирования (САПР) технологии отливок и подготовки производства имеет разработка типовых технологических процессов.

Типовой технологический процесс характеризуется единством основных технологических элементов, кроме их размеров, которые большей частью неодинаковы. Использование проверенных типовых процессов позволяет также обеспечивать качество получаемых отливок вне зависимости от квалификации конкретных технологов-разработчиков.

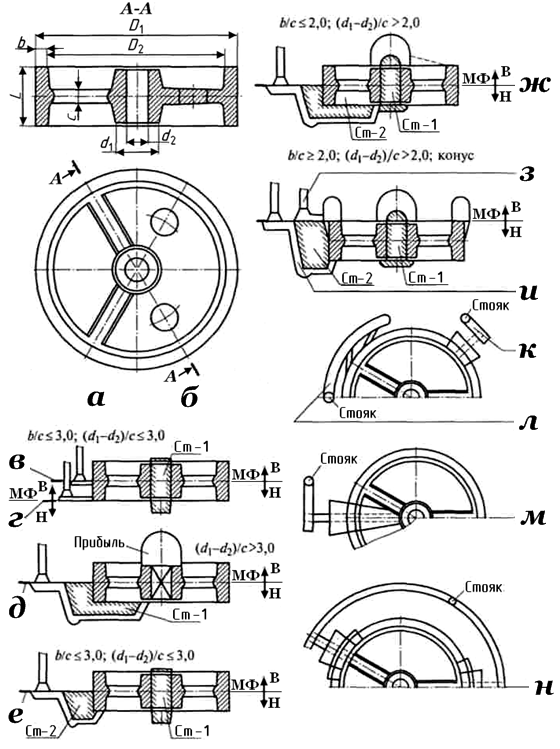

На рис. 18 а, б приведен чертеж распространенной конструкции детали типа «колесо» (шкивы, колеса, маховики, шестерни и др.), состоящей из обода и ступицы, соединенных спицами (рис. 18, а) или диском (рис. 18, б).

На рис. 18, в–н рассмотрены основные варианты типовых технологических процессов и их определяющие факторы для данных отливок из серого чугуна (рис. 18, в, г, е) и стали (рис. 18, д, ж–н).

Разъем модели и формы для данного типа отливок обычно выполняют по горизонтальной оси симметрии детали (рис. 18, в). Разъем по варианту на рис. 18, г может быть целесообразен, когда очень малый размер с детали (тонкие спицы или диск) затрудняет изготовление обычной разъемной модели. В этом случае делают две модели, одна из которых фальшивая. Подвод металла в случае, если деталь маховик, колесо и т.п. с указанными на эскизе (рис. 18, в, г) соотношениями размеров, осуществляется по разъему под углом к ободу, чтобы не разбивать струей металла песчаный выступ в форме (рис. 18, д).

Число питателей и размеры элементов литниковой системы определяются общепринятыми методами. Если деталь – шестерня с теми же соотношениями основных размеров, то металл целесообразно подавать в обод снизу (рис. 18, е, к), в обход зоны, где будут нарезаны зубья шестерни, так как в месте присоединения питателя к отливке по схеме на рис. 18, в, г в зоне будущего зуба могут оказаться усадочные дефекты из-за перегрева этого места. Так, в схеме на рис. 18, е появляется стержень Ст-2, позволяющий реализовать этот вариант подвода металла.

Рис. 18. Конструкции деталей отливок типа «колесо» при соединении обода и ступицы: а – спицами; б – диском с отверстиями; в–н – варианты технологических процессов изготовления отливок; D1 – наружный диаметр колеса; d1 – наружный диаметр ступицы; d2 – диаметр отверстия в ступице; L – толщина колеса; b – толщина обода; с – толщина спицы (или диска); D2 – внутренний диаметр обода

Варианты технологических процессов изготовления отливок:

в – разъем на середине высоты чугунного колеса с подводом металла по разъему;

г – то же, по нижнему краю колеса с таким же подводом металла;

д – разъем стальной отливки и формы (МФ) по варианту в с сифонным подводом металла в ступицу и прибылью для ступицы. Стержень Ст-1 служит для сифонного подвода металла. Отверстие в ступице не отливается;

е – разъем чугунного колеса по варианту в с сифонным подводом металла в обод. Стержень Ст-1 служит для выполнения отверстия в ступице, стержень Ст-2 – для сифонного подвода металла в обод;

ж – разъем стального колеса по варианту в с сифонным подводом в ступицу и прибылью для ступицы. Стержень Ст-1, как в варианте е, а стержень Ст-2 – для сифонного подвода металла;

з – разъем по верхнему краю колеса с подводом металла в прибыль на ободе, с прибылью на ступице и стержнем Ст-1 для отверстия в ступице;

u – то же, с сифонным подводом металла в обод и стержнем Ст-2 для сифонного подвода;

к – вид сверху на колесо с сифонным подводом металла;

л — то же, с подводом металла по разъему;

м – вид на колесо сверху с сифонным подводом в ступицу;

н – то же, с сифонным рассредоточенным подводом в обод;

При более массивной ступице (рис. 18, ж) для исключения вероятности появления в ней усадочных дефектов на ступицу необходимо поставить «прибыль» и для повышения эффективности ее действия подать металл в ступицу (рис. 18, м). В случае, когда размер d2 в ступице позволяет использовать центральный стержень, последний вариант может быть реализован по схеме на рис. 18, ж. Для стальных деталей этой группы из-за повышенной усадки металла прибыль на ступице устанавливают уже при более «жестких» соотношениях основных размеров (рис. 18, ж).

Очень часто при литье стальных зубчатых колес прибыли устанавливают и на ободе (рис. 18, з). Изменение разъема модели и формы (МФ) в данном случае диктуется необходимостью заформовать модель с напуском под более широкие прибыли на ободе. Число и размеры прибылей на ободе определяют по известной методике для отливок типа «плита», расположенных при заливке вертикально. Для деталей с относительно небольшим размером L можно использовать подвод металла по разъему в прибыли (рис. 18, з), что повышает эффективность их действия и исчезает необходимость в использовании стержня Ст-2. В остальных случаях из-за опасности размыва формы, разбрызгивания и окисления металла, подвод металла осуществляется по варианту, показанному на рис. 18, и, н, т.е. так же, как и на рис. 18, е.

Существуют отработанные типовые технологические процессы и для других характерных деталей машиностроения, таких, как глухие крышки, фланцы, полумуфты, крышки подшипников, обоймы, корпусы и крышки редукторов и др. Однако не все имеющиеся разработки пригодны для использования в гибком автоматизированном производстве без изменения, так как во многих случаях они тесно увязаны с серийностью изделий.

Технологический процесс в массовом и крупносерийном производстве должен обеспечивать максимальную производительность за счет автоматизации, отсутствия или минимального использования ручных операций. Отличительной особенностью проектирования и подготовки массового и крупносерийного производств является возможность и экономическая целесообразность этапа отработки (доводки) отдельных принятых решений при относительной длительности периода производства изделий массовых серий (до перехода на изготовление новых изделий или их модификации).

Расходы на доводку раскладываются на большое число отливок, поэтому в несущественной степени сказываются на себестоимости. В то же время даже незначительный экономический эффект за счет модернизации технологического процесса, повышения выхода годного и коэффициента использования металла позволяет получать выгоду из-за значительных объемов производства однотипных отливок. Найденные технологические решения в этих случаях увязаны не только с типом отливки, но и с ее конкретными конструктивными характеристиками.

При частой смене номенклатуры отливок в мелкосерийном и единичном производствах существенная трудность создания и реализации рациональной технологии, обеспечивающей заданное качество отливок в установленные сроки и при минимальных затратах, заключается в ограниченной возможности отработки и доводке технологического процесса. Следовательно, в этом случае при разработке технологии должны приниматься самые эффективные решения с повышенной надежностью, чтобы обеспечить получение годных отливок мелкой серии с первого раза. При этом такие показатели, как технологический выход годного (ТВГ) и коэффициент использования металла (КИМ), могут оказаться не самыми высокими.

Таким образом, разрабатываемый технологический процесс для гибкого автоматизированного производства должен обладать возможностью максимальной автоматизации и изначальной повышенной надежностью принимаемых решений.

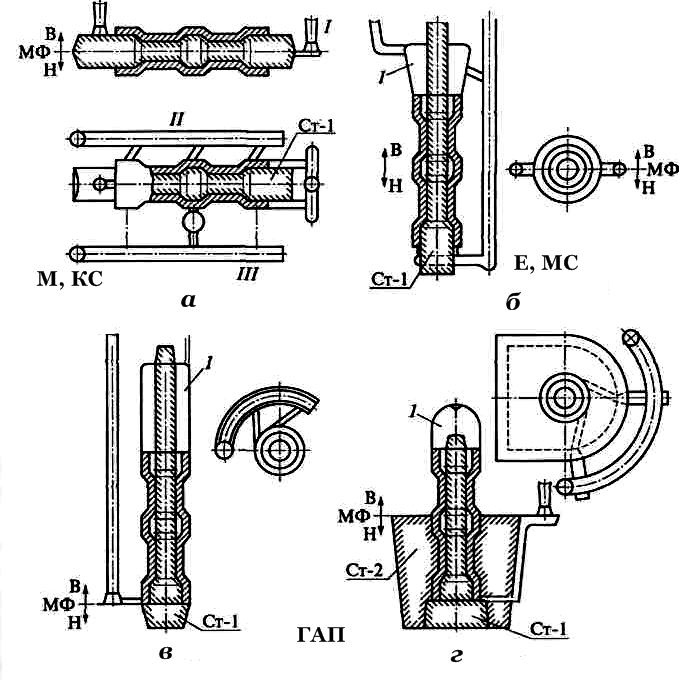

Пояснить реализацию этого принципа проще всего на примере отливок, для которых обычно технологические решения в массовом и единичном производствах резко различаются. К такому типу относятся цилиндрические, гладкие и ступенчатые детали (втулки, цилиндры, гильзы и т.п.) с отношением длины к диаметру l/d > 3,0.

На рис. 19 показаны варианты технологии получения подобной цилиндрической фасонной относительно тонкостенной втулки из чугуна. По техническим требованиям к детали (герметичность при давлении 50 кПа) не допускаются дефекты на наружной и внутренней поверхности, шероховатость на наружных и внутренних опорных поясках Rа 1,25.

В массовом производстве при изготовлении отливки в песчаных формах на АФЛ ее располагают в форме горизонтально с разъемом по оси симметрии (рис. 19, а). Этот не лучший вариант для цилиндрической детали с такими техническими требованиями позволяет использовать относительно невысокие опоки, легко получать хорошее уплотнение формы. В этом варианте надежно устанавливается стержень и т.д.

Для обеспечения требуемого качества в зависимости от типа чугуна и размеров детали отрабатываются разные варианты литниковой системы. Для относительно коротких втулок подача металла осуществляется с торца (вариант I), для длинных тонкостенных втулок подвод металла лучше рассредоточить (вариант II). Если материал детали — чугун марок ВЧ, то может быть использован вариант III с питающими бобышками. Во всех случаях можно предусмотреть промывник с выпором. Окончательные варианты: размеры литниковой системы и промывников, а иногда и детали отрабатываются при отладке технологического процесса, контроле и испытании отливок.

В единичном и мелкосерийном производстве отливку формуют аналогично в горизонтальном положении (рис. 19, б), однако изначально надежное качество обеспечивается кантовкой собранной формы и заливкой отливки в вертикальном положении. На верхний торец отливки устанавливают прибыль. Для эффективного действия прибыли в верхней части наружной поверхности отливки заливают углубления (делают напуск) и для той же цели изменяют конфигурацию стержня. Заполнение формы происходит плавно снизу, через несколько питателей, с дополнительной подачей горячего металла в прибыль в конце заливки. Таким образом, на стадии проектирования обеспечиваются отсутствие дефектов и необходимая плотность отливки.

Несмотря на то, что в рассматриваемых вариантах производства уменьшается выход годного и возрастает объем последующей механической обработки, в единичном производстве потери могут многократно возрасти (в том числе и потери времени) в случае малонадежной технологии и получения некачественных отливок, особенно если это выявляется после их окончательной механической обработки.

Рис. 19. Разработка технологического процесса для гибкого автоматизированного производства (ГАП) чугунной отливки типа «втулка» в единичном (Е), мелкосерийном (МС), крупносерийном (КС) и массовом (М) производствах: а – формовка и заливка в горизонтальном положении формы; б – горизонтальный разъем при формовке, заливка в вертикальном положении; в – формовка в вертикальном положении с разъемом по нижнему краю; г – разъем отливки втулки примерно по середине ее высоты с сифонным рассредоточенным подводом металла: I – подвод с торца для относительно коротких втулок; II – рассредоточенный подвод для длинных тонкостенных втулок; III – подвод через питающие бобышки для отливок из высокопрочного чугуна; 1 – прибыль; В, Н – верх, низ; МФ – разъем модели и формы; Ст-1 – стержень вертикальный, во всех вариантах выполняющий внутреннюю поверхность втулки; Ст-2 – стержень, выполняющий наружную поверхность втулки

Чтобы подобный надежный вариант мелкосерийного производства реализовать без изменения на современных автоматических линиях, необходимо выполнить как минимум следующее:

– изготовить специальные опоки для автоматической формовки, пригодные для подачи металла в разъем формы с торца;

– снабдить линию дополнительным автоматическим агрегатом для скрепления форм и их кантовки под заливку;

– иметь дополнительные агрегаты для разборки таких форм и т.д.

Все это требует значительных затрат и может быть эффективно лишь при наличии достаточно большого числа подобных отливок на конкретной линии.

Другой путь – разработка технологического процесса ГАП, позволяющего получать такие отливки в общем групповом потоке, не требующие кантовки форм.

Естественно, простое исключение операции кантовки путем размещения отливки в одной полуформе вертикально не реальный вариант (рис. 19, в).

Основные недостатки его в сравнении с вариантом на рис. 18.19, б следующие:

– чтобы извлечь отливку из формы, ее наружную поверхность придется делать гладкой, т. е. увеличивается объем механической обработки;

– чтобы извлекалась прибыль при формовке, она должна быть цилиндрической, т.е. неоптимальной формы и, следовательно, иметь большие объем и высоту;

– могут потребоваться очень высокие опоки для верхней полуформы, что усложнит операцию качественного уплотнения формы;

– длинный с маленьким нижним знаком стержень трудно правильно установить при сборке формы.

Видоизмененный вариант, показанный на рис. 19, г, лишен указанных выше недостатков:

– отливка формуется в вертикальном положении с разъемом примерно посередине, что резко уменьшает высоту необходимых опок;

– в нижней полуформе отливка оформляется стержнем Ст-2, который позволяет сохранить ее конфигурацию, как на рис. 19, б. Этот же стержень позволяет осуществить плавную заливку формы снизу;

– центральный стержень Ст-1 значительно короче и имеет массивный стержневой знак;

– прибыль с атмосферным давлением оптимальной формы за счет отсутствия в ней центрального стержня меньше и действует эффективнее, чем указанная на рис. 19, в.

Недостаток варианта – дополнительный стержень. Но на участок сборки АФЛ поступает один стержень, как и в варианте, рис. 19, б, так как стержень Ст-1 предварительно вклеивают в стержень Ст-2 в стержневом отделении.

Таким образом, получается технология, пригодная для гибкого автоматизированного производства на автоматизированной формовочной линии по сформулированным выше параметрам (возможность автоматизации, изначальная надежность).

При использовании любого способа литья в гибком автоматизированном производстве тремя важнейшими условиями быстрой переналадки технологического комплекса на производство новой отливки являются минимальные затраты труда, материалов и времени: 1) на проектирование и изготовление новой оснастки; 2) на отладку технологического процесса по новой оснастке; 3) на смену оснастки и изменение, если необходимо, технологических режимов при переходе на выпуск новых отливок.

Основой сокращения цикла подготовки производства, снижения стоимости оснастки является унификация элементов конструкции оснастки, ее нормализация. Проще всего это полностью реализуется на таких универсальных видах оснастки, как опоки, стержневые и модельные плиты, спутники для транспортировки модельных плит, форм и т.д., используемых в технологических потоках изготовления определенных групп отливок. Те же требования для формообразующей модельной оснастки можно реализовать лишь частично, например, для унифицированных стержневых ящиков.

Конструкция таких ящиков может состоять из одного или двух, если ящик разъемный, унифицированных корпусов с элементами установки и крепления на стержневой машине и сменных элементов – вкладышей, вставок, определяющих геометрию стержня.

Эксплуатируемые длительное время для разных отливок универсальные виды оснастки и унифицированные элементы формообразующей модельной оснастки, безусловно, целесообразно изготовлять из долговечного материала – металла.

Для формообразующих видов и элементов оснастки мелкосерийного производства выбор материала представляет довольно сложную задачу. Известно, что применение металлической модельной оснастки вместо деревянной повышает точность отливок. Однако и стоимость такой оснастки возрастает пропорционально ее стойкости. Например, для отливок массой 10…20 кг при машинной формовке стойкость алюминиевых моделей составляет около 50 тыс. съемов, при использовании чугунных моделей их стойкость около 100 тыс., для моделей из стали – более 150 тыс., а для деревянных – всего 0,5 тыс. съемов. При мелкосерийном производстве стойкость металлических моделей оказывается реализованной незначительно, и себестоимость отливок может заметно возрасти. Поэтому во всех случаях необходим экономический анализ. Опыт работы показывает, что применение металлических моделей можно считать оправданным, если стоимость одного модельного комплекта равна стоимости всех необходимых для серии деревянных модельных комплектов, включая их текущий ремонт. При таком расчете металлические модели становятся целесообразными для отливок средней сложности массой 10…20 кг уже при их годовом выпуске 800 – 850 шт.

При меньшей серийности в качестве материала моделей можно рекомендовать более дешевую, чем металл, пластмассу, также обеспечивающую более высокую точность отливок в сравнении с деревом. В единичном механизированном производстве форм применяют и деревянные модели, что сопряжено с ограничениями на использование некоторых видов уплотнения форм, например, прессования с высокими давлениями из-за низкого модуля упругости и возможных деформаций дерева при формовке или упрочнения форм, стержней в горячей оснастке.

Выбор материала формообразующей оснастки в конкретном случае должен быть с учетом трудоемкости и длительности процесса ее изготовления.

Например, использование для простых некрупных металлических моделей стандартного металлопроката вместо литых заготовок сокращает срок их изготовления.

Особые перспективы по сокращению сроков изготовления сложной формообразующей оснастки и автоматизации этого процесса связаны с разрабатываемыми методами ее получения лазерной стереолитографией из фотополимерных материалов.

Резервом эффективности гибкого автоматизированного производства является минимизация затрат на отладку оснастки. Это условие может быть реализовано при использовании изначально надежных технологических процессов и за счет повышения геометрической точности изготовляемой оснастки, что требует, в частности при проектировании технологического процесса, повышения надежности назначения линейной усадки отливок в разных направлениях, припусков на обработку, размеров стержневых знаков и зазоров в них и т. п.

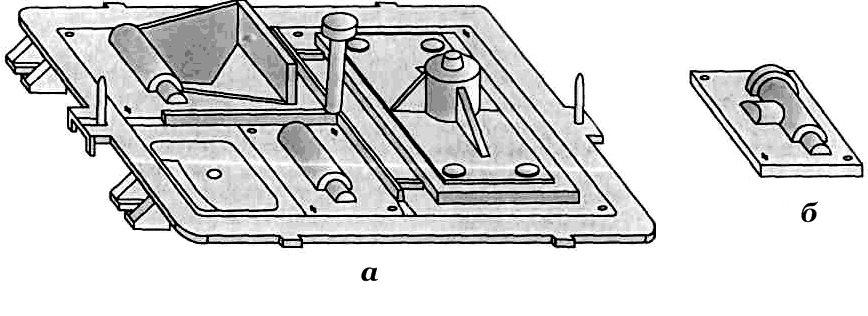

И, наконец, рассмотрим последнее условие – минимизация затрат и времени на смену оснастки и переналадку процесса. При литье в песчаные формы в мелкосерийном производстве для быстрой и точной установки и смены моделей на модельных плитах используют координатные, кассетные и другие конструкции модельных плит. Для мелкосерийного гибкого автоматизированного производства наиболее пригодны кассетные секционные плиты со сменными вкладышами типа плит по ГОСТ 24611 – 81, но с дополнительными дорожками для автоматического перемещения и необходимыми элементами для автоматической замены плит на формовочных блоках.

Комплект кассетной модельной плиты состоит из рамы, и сменных вкладышей, которые центрируются и крепятся в раме. Для обычных разъемных моделей используются кассетные плиты с мелкими вставками высотой 35…40 мм. Если конфигурация модели предусматривает образование песчаного болвана выше плоскости разъема при формовке (модель-фальшивка), то используются плиты с глубокими вставками (до 300 мм). Модельная плита с быстросменными вставками приведена на рис. 20.

Рис. 20. Модельная плита (а) с быстросменными вставками (б) по ГОСТ 12 2 003–91, ГОСТ 12.1.019–79, ГОСТ 12.1.003–83507

Особая проблема возникает при разработке компоновки модельных плит для гибкого автоматизированного производства в случаях мелких серий небольших отливок. Когда изготовление нескольких одинаковых моделей экономически нецелесообразно, повысить эффективность использования автоматизированных формовочных линий можно, лишь размещая на одной модельной плите модели отливок разных наименований, т. е. осуществляя разнородный принцип монтажа моделей (при этом на каждой модельной вставке целесообразно размещать одну модель).

В отличие от более предпочтительного организационно и технически однородного принципа, обычно используемого в массовом и крупносерийном производстве, в данном случае необходимо выполнение следующих требований:

– отливки, модели которых размещаются на одной модельной плите, должны изготовляться из одинакового сплава;

– желательно, чтобы отливки имели одинаковую серийность;

– целесообразно подбирать отливки с одной и той же средней металлоемкостью формы;

– конфигурация моделей на плите должна обеспечивать получение качественной формы при одинаковых свойствах формовочной смеси и режимах уплотнения или упрочнения.

Если для первых трех условий не требуются дополнительные пояснения, то для последнего они необходимы.

Анализ работы современных автоматизированных формовочных линий в крупносерийном производстве показывает, что чем разнороднее по конфигурации номенклатура отливок, производимых на одной линии, тем более высокий уровень брака отливок на ней по вине дефектов формы — «обвал», «нарост», песчаные раковины и т.д. Связано это с тем, что обычно все формы на линии изготовляются с использованием практически одинаковых свойств формовочной смеси и режимов уплотнения, которые не для каждого наименования отливки оказываются одинаково оптимальными.

Следовательно, подбирая отливки на одну модельную плиту из разнородной по геометрии группы отливок, важно оценить сложность моделей с учетом их совместимости для получения качественной формы. В одной форме следует размещать отливки с одинаковыми или близкими объективными показателями сложности их моделей и для таких форм назначать затем оптимальные режимы изготовления.

В то же время установлено, что ни один из известных простых показателей оценки сложности отливки (например, коэффициенты массивности, компактности, приведенный размер), взятый в отдельности, не имеет необходимого уровня корреляционной связи с величиной брака отливок, определяемого качеством изготовления литейной формы. На возникновение таких дефектов оказывают влияние геометрические характеристики модели и отливки, расположение модели на плите и форме, плотность монтажа и т.д.

Уменьшить трудоемкость изменения монтажа секционных модельных плит и изготовления оснастки можно путем унификации элементов литниковой системы.

Например, для обычных литниковых сужающихся (запертых) систем отливка с питателем, сечение которого обеспечивает необходимое время ее заполнения, располагается на секционной вставке. Унифицированные же по конфигурации и размерам шлакоуловитель и стояк крепятся постоянно на прижимных разделительных планках.

Возможны три принципиально различных положения стояка на модельной плите: одно в центре плиты и два посередине большой или малой стороны плиты. В конкретных условиях с учетом номенклатуры отливок целесообразных положений стояка может быть и меньше. Формы шлакоуловителей должны соответствовать схемам расположения планок на плите.

И, наконец, возможность быстрой, а тем более автоматической смены модельной плиты при формовке обусловлена не только ее конструкцией, но и типом применяемого оборудования. Так, например, на многопозиционном формовочном агрегате можно организовать автоматическую замену оснастки в цикле работы без его остановки. Еще проще этот процесс реализовать в формовочных комплексах, работающих по принципу «скользящей оснастки» без ее постоянного нахождения на какой-либо позиции.

Задачи проектирования, изложенные выше, рассмотрены для разработки технологического процесса изготовления отливок мелких серий в гибком автоматизированном производстве. При этом лишь отдельные решения (например, на некоторых предприятиях разработаны типовые технологии изготовления мелкосерийных отливок) используются на практике.