Содержание страницы

- 1. Ключевые методы и технологии огнезащиты вентиляционных систем

- 2. Обзор современных вспучивающихся красок (интумесцентных составов)

- 3. Обзор конструктивных и комбинированных систем огнезащиты

- 4. Сравнительный анализ методов огнезащиты воздуховодов

- 5. Интересные факты из мира огнезащиты

- 6. Часто задаваемые вопросы (FAQ)

- Заключение

Обеспечение пассивной огнезащиты систем вентиляции и дымоудаления является одним из краеугольных камней в комплексе мер по обеспечению пожарной безопасности современных зданий и сооружений. Воздуховоды, пронизывающие здание подобно артериям, в случае возгорания могут стать скоростными магистралями для распространения пламени, дыма и токсичных продуктов горения. Стандартные короба из тонколистовой оцинкованной или черной стали, не имеющие специальной защиты, под воздействием высоких температур стремительно теряют свою несущую способность и герметичность. Деформация и прогар стенок воздуховода в течение первых же минут пожара приводит к катастрофическим последствиям, превращая систему, призванную обеспечивать комфортный микроклимат, в смертельную угрозу.

Исторически, первые попытки огнезащиты сводились к обкладке каналов кирпичом или их оштукатуриванию, что было громоздко, трудоемко и создавало колоссальные нагрузки на конструкции. С развитием технологий и материаловедения на смену этим архаичным методам пришли современные, высокоэффективные решения, способные гарантированно сдерживать огонь на протяжении заданного времени. Сегодня выбор конкретного метода огнезащиты — это сложная инженерная задача, требующая учета множества факторов: от типа и назначения системы вентиляции до климатических условий эксплуатации и архитектурных особенностей объекта. Некорректно выполненная работа, нарушение технологии монтажа или использование несертифицированных материалов могут полностью аннулировать все усилия, приводя к преждевременному разрушению защитного слоя и фатальному снижению предела огнестойкости конструкции.

1. Ключевые методы и технологии огнезащиты вентиляционных систем

Современный рынок предлагает три фундаментальных подхода к решению задачи повышения предела огнестойкости воздуховодов. Каждый из них обладает своими технологическими особенностями, преимуществами и областями применения.

- Традиционные обмазочные методы. Этот подход подразумевает нанесение на поверхность воздуховода специальных пастообразных составов или штукатурок, таких как «Огнещит».

- Преимущества: Основным плюсом является отсутствие необходимости в дорогостоящем специализированном оборудовании — работы можно выполнять вручную шпателем или кистью.

- Недостатки: Технология отличается высокой трудоемкостью, так как для обеспечения целостности покрытия толщиной в несколько миллиметров практически всегда требуется его армирование металлической или стекловолоконной сеткой. Значительный вес наносимого состава создает существенную дополнительную статическую нагрузку на воздуховод и его крепежные элементы (подвесы, кронштейны), что необходимо учитывать еще на стадии проектирования.

- Механизированное нанесение (торкретирование). Данный метод является одним из наиболее производительных и экономичных. Он заключается в напылении на поверхность воздуховода легких составов на минеральной основе, ярким представителем которых является «Фиброгейн».

- Преимущества: Высокая скорость обработки больших площадей, малый удельный расход материала и, как следствие, меньшая нагрузка на конструкции по сравнению с традиционными штукатурками.

- Недостатки: Критическим ограничением является необходимость применения специализированных торкрет-установок, стоимость которых весьма высока. Это делает метод рентабельным в основном на крупных промышленных и гражданских объектах.

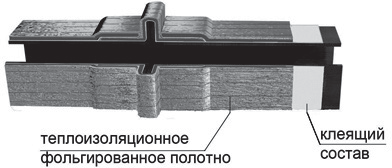

- Комбинированные (комплексные) системы. Этот современный и наиболее популярный метод сочетает в себе несколько компонентов. Типичный представитель — система «Изовент». Суть технологии заключается в нанесении на воздуховод специального огнезащитного клеящего состава, на который затем монтируется рулонный материал на основе базальтового супертонкого волокна, как правило, с фольгированным покрытием.

- Преимущества: Такая синергия материалов позволяет достичь высоких пределов огнестойкости при минимальной толщине и весе покрытия. Монтаж относительно прост и может осуществляться вручную. Покрытие также выполняет функции дополнительной тепло- и звукоизоляции.

- Недостатки: Требует строгого соблюдения технологии монтажа, особенно в части подготовки поверхности и обеспечения качества приклейки материала.

Важно подчеркнуть, что в соответствии с Федеральным законом № 123-ФЗ «Технический регламент о требованиях пожарной безопасности», обязательной огнезащите подлежат все транзитные воздуховоды и коллекторы систем вентиляции общеобменного типа, а также абсолютно все компоненты систем противодымной вентиляции (дымоудаления и подпора воздуха).

2. Обзор современных вспучивающихся красок (интумесцентных составов)

Интумесцентные краски представляют собой передовое решение в области пассивной огнезащиты. Принцип их действия основан на химической реакции, запускаемой высокой температурой. Под воздействием огня тонкий слой краски многократно вспучивается, образуя толстый, пористый и негорючий пенококсовый слой. Этот слой обладает крайне низкой теплопроводностью и эффективно блокирует передачу тепла к металлической поверхности воздуховода, сохраняя его целостность и несущую способность.

2.1. Огнезащитная вспучивающаяся краска «DEKSD»

Огнезащитный состав ДЕКСД-АК-П(М) «ОЗ-В» (торговая марка DEKSD) — это специализированная интумесцентная краска, разработанная для эффективного повышения предела огнестойкости стальных конструкций воздуховодов, каналов дымоудаления и систем приточно-вытяжной вентиляции. Ключевая функция данного покрытия — локализация пожара путем предотвращения распространения огня через вентиляционные сети между помещениями. Состав DEKSD полностью адаптирован для применения в сложных климатических условиях России, позволяя проводить работы в широком диапазоне температур от -25 ºС до +40 ºС при относительной влажности воздуха до (85 ± 5) %.

Принцип действия краски основан на эффекте интумесценции: при термическом воздействии покрытие вспучивается, формируя устойчивый углеродистый пенококсовый слой. Этот слой функционирует как мощный тепловой барьер, защищая металл от критического нагрева и деформации.

По своим эксплуатационным и огнезащитным характеристикам, краска «DEKSD» соответствует строгим требованиям, изложенным в профильном стандарте ГОСТ Р 53299-2009 «Воздуховоды. Метод испытаний на огнестойкость». Среди ключевых преимуществ данного состава можно выделить:

- Способность обеспечивать предел огнестойкости воздуховодов до EI 60 (60 минут), что подтверждено сертификационными испытаниями.

- Высочайшая адгезия к загрунтованным металлическим поверхностям, обеспечивающая долговечность покрытия.

- Повышенная устойчивость к вибрационным и динамическим нагрузкам, что особенно важно для работающих систем вентиляции.

- Относительная атмосферостойкость, позволяющая применять состав в неотапливаемых помещениях.

- Экономическая эффективность за счет оптимального расхода и конкурентоспособной стоимости.

- Технологичность и удобство в применении, возможность нанесения как механизированным, так и ручным способом.

- Уникальная возможность проведения огнезащитных работ при отрицательных температурах (до -25 ºС).

- Экологическая безопасность: в процессе эксплуатации и при пожаре краска не выделяет в атмосферу токсичных и вредных для здоровья человека и животных веществ.

- Широкий диапазон эксплуатационных температур готового покрытия: от -60 ºС до +90 ºС.

Норма расхода состава напрямую зависит от приведенной толщины металла стенки воздуховода и требуемого предела огнестойкости. Нанесение краски осуществляется в несколько слоев на предварительно очищенную, обезжиренную и огрунтованную поверхность. Рекомендуемые методы нанесения: аппарат безвоздушного распыления, валик или кисть. Толщина каждого «мокрого» слоя не должна превышать 0,5 мм. Межслойная сушка при температуре +20ºС и относительной влажности (85 ± 5)% составляет всего 1 час, что значительно ускоряет производственный цикл.

2.2. Краска огнезащитная «Defender A» (ТУ 2316-002-76044141-06)

«Defender A» — это однокомпонентная вспучивающаяся краска на водной основе, представляющая собой современное и технологичное огнезащитное покрытие. Ее действие активируется при нагреве до температуры свыше +120°С, когда начинается процесс интенсивного вспучивания с формированием термоизолирующего пенококсового слоя. Этот слой эффективно предохраняет металл от воздействия пламени и критического перегрева. Основное применение — защита воздуховодов и каналов дымоудаления на объектах промышленного и гражданского назначения. Покрытие способно повысить предел огнестойкости стальных воздуховодов до класса RI60.

Состав предназначен для эксплуатации внутри помещений с неагрессивной средой, где относительная влажность воздуха не превышает 80% и отсутствует прямое воздействие воды. Допускается применение на объектах пищевой промышленности при условии отсутствия прямого контакта с пищевыми продуктами.

Детальные физико-химические и эксплуатационные свойства покрытия на основе краски «Defender A» систематизированы в таблице 1.

Таблица 1. Технические характеристики огнезащитного покрытия «Defender A»

| Цвет и внешний вид финишного покрытия | Белый, однородная матовая поверхность |

| Плотность состава, г/см³ | 1,32-1,37 |

| Водородный показатель (pH) краски | 7,5-9,5 |

| Время полного высыхания (до степени 3) при t +20°С, час | не более 72 |

| Условная светостойкость (изменение КДО), % | не более 5 |

| Степень перетира, мкм | не более 70 |

| Адгезия покрытия к металлу по ГОСТ 15140, балл | не более 2 |

| Коэффициент вспучивания (кратность кокса), ед. | не менее 60 |

| Температура вспышки | Отсутствует, материал пожаровзрывобезопасен |

| Температура самовоспламенения | Отсутствует |

| Прогнозируемый срок службы покрытия, лет | не менее 15 |

| Гарантийный срок хранения (t от +5°C до +35°C), мес. | 12 |

Подготовка поверхности перед нанесением краски «Defender A» должна производиться в строгом соответствии с требованиями СНиП 2.03.11-85 «Защита строительных конструкций от коррозии» (в настоящее время актуализирован в виде СП 28.13330.2017). Металлическая поверхность должна быть сухой, очищенной от пыли, грязи, масел и жиров. При необходимости производится обезжиривание ацетоном или другими рекомендованными растворителями. Толщина антикоррозионного грунтовочного слоя должна составлять не менее 50 мкм. Категорически не рекомендуется использовать битумные или каучуковые грунтовки, так как они могут ухудшить адгезию огнезащитного слоя. После нанесения грунтовки необходимо выдержать технологическую паузу не менее 24 часов.

Краска поставляется в готовом к применению виде и не требует разбавления водой. Нанесение производится в 2-3 слоя с обязательной межслойной сушкой не менее 6 часов при +20°С. Время высыхания может значительно увеличиваться при понижении температуры и повышении влажности. Проведение работ при температуре ниже +5°С запрещено. Для контроля толщины мокрой и сухой пленки используются специализированные измерительные приборы (гребенки, магнитные толщиномеры).

Для механизированного нанесения рекомендуется использовать аппараты безвоздушного распыления, параметры которых приведены в таблице 2.

Таблица 2. Рекомендуемые параметры оборудования для безвоздушного распыления краски «Defender A»

| Наименование параметра | Значение |

| Рабочее давление, не менее, атм | 180 – 190 |

| Диаметр сопла краскопульта, мм | 0,48 – 0,53 |

| Угол факела распыления, град | 20 – 40 |

| Внутренний диаметр подающего шланга, мм | 10 |

| Максимальная длина подающего шланга, м | 60 |

Скорость отверждения покрытия напрямую зависит от температуры и интенсивности воздухообмена в помещении, что наглядно демонстрирует таблица 3.

Таблица 3. Зависимость времени отверждения покрытия «Defender A» от внешних условий (при влажности 80%)

| Температура окружающего воздуха | 10°С | 20°С | 30°С |

| При отсутствии воздухообмена | 24 часа | 20 часов | 16 часов |

| При воздухообмене со скоростью 2 м/с | 12 часов | 10 часов | 8 часов |

Нормы расхода состава для достижения требуемого предела огнестойкости приведены в таблице 4. Следует помнить, что указанные значения не учитывают технологические потери, которые могут составлять от 5% до 20% в зависимости от метода нанесения и сложности конструкции.

Таблица 4. Зависимость расхода и толщины покрытия «Defender A» от предела огнестойкости

| Требуемый предел огнестойкости | Расход краски, кг/м² (теоретический) | Толщина сухого слоя, мм |

| EI 30 (30 мин) | 1,43 | 0,80 |

| EI 45 (45 мин) | 1,80 | 1,00 |

| EI 60 (60 мин) | 2,37 | 1,32 |

При эксплуатации в условиях агрессивных сред или повышенной влажности требуется нанесение дополнительного защитного финишного покрытия (лака или эмали) для защиты огнезащитного слоя от внешних воздействий.

3. Обзор конструктивных и комбинированных систем огнезащиты

Данная категория огнезащитных решений представляет собой многокомпонентные системы, как правило, состоящие из теплоизоляционного материала (на основе базальтового волокна) и специального клеящего состава или механического крепежа.

3.1. Огнезащитный состав «ФИБРОГЕЙН»

Система на основе состава «ФИБРОГЕЙН» позволяет достигать очень высоких пределов огнестойкости — до 4-х часов (EI 240). Нанесение производится исключительно механизированным способом сухого торкретирования, что обеспечивает высокую производительность работ на больших площадях. Готовое покрытие имеет вид легкой и прочной «шубы» светло-серого цвета, которая точно повторяет геометрию воздуховода, обладает высокой виброустойчивостью и может быть окрашена в любой цвет. Срок службы такого покрытия сопоставим со сроком службы самого воздуховода. Для нанесения на оцинкованную сталь требуется предварительная обработка активатором адгезии «Феникс Контакт». Работы должны выполняться организациями, имеющими лицензию МЧС России, при температуре не ниже +5°С.

3.2. Огнезащитный состав «ПВК-2002»

Данный состав (ТУ 5765-005-54737814-02) представляет собой готовую к применению пасту на основе жидкого стекла с минеральными наполнителями. Он предназначен для повышения предела огнестойкости стальных воздуховодов до EI 60, что достигается при толщине сухого слоя 3,5 мм. Состав наносится вручную (шпателем, кистью) или механизированно (штукатурными агрегатами) в два слоя. При использовании состава серого цвета требуется обязательное армирование покрытия штукатурной стеклосеткой марки «СТРОБИ», которая укладывается в первый свеженанесенный слой. Элементы крепления воздуховодов (шпильки, кронштейны) также подлежат обязательной защите этим составом.

- Теоретический расход: 4,5 кг/м² для достижения EI 60.

- Цветовая гамма: серый, белый.

- Упаковка: плотно закрытая тара по 36,7 кг.

- Условия нанесения: температура не ниже +5°C, влажность не более 80%.

- Межслойная сушка: не менее 12 часов при +20°С.

3.3. Комбинированные рулонные системы («Изовент», «ET Vent», «ОГНЕМАТ»)

Это большая группа систем, основанных на общем принципе: наклейка на воздуховод рулонного базальтового материала с помощью специального огнезащитного клея. Они обеспечивают предел огнестойкости от 1 до 3 часов (EI 60 — EI 180).

«Изовент»: Система состоит из фольгированного рулонного материала МБОР-5КФ и клеевого состава ПВК-2002. Обеспечивает предел огнестойкости до EI 60.

«Изовент-180»: Более мощная система для достижения предела огнестойкости EI 180, использует материал ТИБ-Ф и тот же клей ПВК-2002.

«Техмат»: Обеспечивает предел огнестойкости до EI 90.

«ET Vent»: Включает базальтовый рулонный материал МБОР-5Ф и клеящую смесь «Триумф». Все компоненты экологически безопасны.

Ключевые достоинства комбинированных покрытий:

- Высокие адгезионные свойства клеевых составов.

- Простота и высокая скорость монтажа.

- Гарантированный срок службы не менее 10-25 лет.

- Минимальная дополнительная нагрузка на конструкции.

- Высокая виброустойчивость.

- Обеспечение дополнительной тепло- и звукоизоляции.

- Эстетичный внешний вид благодаря фольгированному покрытию, допускающему влажную уборку.

Ориентировочные нормы расхода компонентов для различных систем приведены в таблице 5.

Таблица 5. Ориентировочные нормы расхода материалов для комбинированных систем (на 1 м²)

| Система «ET Vent» (EI 60) | ||

| Компонент | Норма расхода | Стандартная фасовка |

| МБОР-5Ф (материал базальтовый, 5 мм) | 1,1 м² | Рулон 45,0 м² |

| «Триумф» (клеевое покрытие) | 0,95 кг | Ведро 22,5 кг |

| Система «ИЗОВЕНТ» (EI 60) | ||

| Компонент | Норма расхода | Стандартная фасовка |

| МБОР-5КФ (материал базальтовый, 4 мм) | 1,1 м² | Рулон 10,0 м² |

| ПВК-2002 (клеевое покрытие) | 1,65 кг | Ведро 36,7 кг |

| Система «ТЕХМАТ» (EI 90) | ||

| Компонент | Норма расхода | Стандартная фасовка |

| ТЕХМАТ (материал базальтовый, 50 мм) | 1,1 м² | Рулон 6,0 м² |

| Система «ИЗОВЕНТ-180» (EI 180) | ||

| Компонент | Норма расхода | Стандартная фасовка |

| ТИБ-Ф (материал базальтовый, 50 мм) | 1,1 м² | Рулон 6,0 м² |

| ПВК-2002 (клеевое покрытие) | 3,25 кг | Ведро 36,7 кг |

Технологический процесс монтажа данных систем включает в себя подготовку поверхности, раскрой рулонного материала, нанесение клеящего состава (шпателем или механизированно) и последующее оклеивание воздуховода базальтовым матом фольгой наружу. Стыки выполняются внахлест (50-100 мм) и для герметичности проклеиваются алюминиевым скотчем.

3.4. Системы конструктивной огнезащиты «ОГНЕМАТ Вент»

Данные системы («FIREMAT Vent») предназначены для комплексной защиты воздуховодов и обеспечивают пределы огнестойкости от 30 до 180 минут. В состав системы входит материал прошивной базальтовый огнезащитный рулонный (МПБОР) и универсальное огнезащитное покрытие «Триумф».

Рис. 1. Пример конструктивной огнезащиты воздуховода системой ОГНЕМАТ Вент

Особо выделяется система ОГНЕМАТ ЭкоВент («FIREMAT EcoVent»), которая монтируется без применения клеевого состава, механическим способом. Это покрытие состоит из прошивных матов из базальтового супертонкого волокна (МПБСТВ) и идеально подходит для объектов с повышенными экологическими требованиями.

Толщина базальтового материала и клеящего состава «Триумф» варьируется в зависимости от требуемого предела огнестойкости:

- EI 30: МПБОР-5-1Ф, клей «Триумф» толщиной 0,4 мм.

- EI 60: МПБОР-5-1Ф, клей «Триумф» толщиной 0,6 мм.

- EI 90: МПБОР-8-1Ф, клей «Триумф» толщиной 1,2 мм.

- EI 120: МПБОР-13-1Ф, клей «Триумф» толщиной 1,8 мм.

- EI 150: МПБОР-16-1Ф, клей «Триумф» толщиной 1,8 мм.

- EI 180: ОГНЕМАТ ЭкоВент-1Ф (50 мм), клей «Триумф» толщиной 1,8 мм.

3.5. Комплексные огнезащитные покрытия серии «СПЛЕНД»

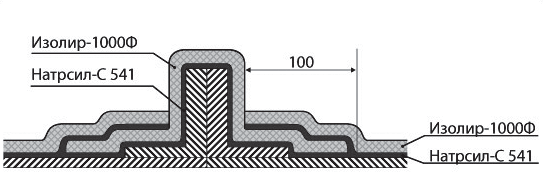

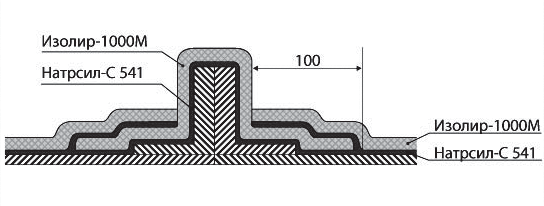

Системы «СПЛЕНД» сертифицированы на пределы огнестойкости EI 30, EI 60, EI 90 и EI 150. Они отличаются гарантированным сроком службы не менее 20 лет, высокой технологичностью монтажа и эстетичным внешним видом. В качестве компонентов используются теплоизоляционные фольгированные полотна (ИЗОЛИР-1000Ф, ТЕХ МАТ КФ) и клеящий состав НАТРСИЛ-С 541.

Таблица 6. Расход материалов и толщина покрытия систем «СПЛЕНД»

| Предел огнестойкости EI, мин. | Рекомендуемый расход компонентов на 1 м² (с учетом потерь) | Общая толщина покрытия, мм | ||

| ИЗОЛИР-1000Ф (5 мм), м² | ТЕХ МАТ КФ (50* или 80** мм), м² | Клей НАТРСИЛ-С 541, кг | ||

| 30 | 1,1 | — | 1,78 | 6±1 |

| 60 | 1,1 | — | 3,41 | 6±2 |

| 90 | — | 1,2* | 2,31 | 51±5 |

| 150 | — | 1,2** | 2,64 | 81±8 |

Процесс монтажа систем «СПЛЕНД» стандартизирован и включает в себя подготовку поверхности, нанесение клея и оклейку теплоизоляционным материалом, как показано на рисунке 2.

Рис. 2. Этапы нанесения покрытия серии «СПЛЕНД» на поверхность воздуховода

Особое внимание уделяется обработке фланцевых соединений, которые являются потенциально слабым местом в системе огнезащиты. На рисунках 3 и 4 показаны рекомендованные схемы монтажа покрытий на фланцах для систем «СПЛЕНД-30А» и «СПЛЕНД-60Б».

Рис. 3. Схема монтажа покрытия «СПЛЕНД-30А» на фланцевом соединении воздуховода

Рис. 4 Схема монтажа покрытия «СПЛЕНД-60Б» на фланцевом соединении воздуховода

3.6. Огнезащитное покрытие «Огракс-ВЕНТ»

Система «Огракс-ВЕНТ» — это еще одно эффективное комбинированное решение, состоящее из базальтового фольгированного материала «Огракс-БМ» и огнестойкого клеевого состава «Огракс-К». Система применяется для защиты воздуховодов различного назначения и обеспечивает пределы огнестойкости EI 60 и EI 90.

Таблица 7. Технические характеристики покрытия «Огракс-ВЕНТ»

| Показатель | Значение | |

| Предел огнезащитной эффективности | ЕI 60 | EI 90 |

| Толщина базальтового материала, мм | 5 | 8 |

| Толщина клеевого состава (мокрого слоя), мм | 0,5 | 0,5 |

| Теоретический расход клеевого состава, кг/м² | 1,0 | 1,0 |

Технология монтажа стандартна для комбинированных систем и включает подготовку поверхности, нанесение клея и оклейку материалом. Условия проведения работ: температура не ниже +5°С, влажность не более 85%.

3.7. Теплоогнезащитное покрытие «ОгнеВент-Базальт»

Ключевой особенностью покрытия «ОгнеВент-Базальт» (ТУ 5769-015-54737814-2006) является его «сухой» метод монтажа, без использования клеевых составов. Система представляет собой маты из базальтового супертонкого штапельного волокна (БСТВ) без связующего. Крепление к воздуховоду осуществляется механически — с помощью приварных штифтов со специальными шайбами или бандажа из стальной проволоки. Это позволяет проводить монтажные работы в любое время года и при любых погодных условиях, в том числе при отрицательных температурах.

Отсутствие полимерного связующего обеспечивает абсолютную экологическую безопасность и негорючесть материала. При пожаре он не выделяет токсичных веществ и дыма, что критически важно для путей эвакуации.

Таблица 8. Основные технические характеристики материала «ОгнеВент-Базальт»

| Параметр | Значение |

| Стандартные размеры рулона, мм (ДxШ) | 6000±100 x 1000±20 |

| Возможная ширина рулона по заказу, мм | до 1200 |

| Диапазон толщин мата, мм | от 20 до 100 (с шагом 10) |

| Плотность материала, кг/м³, не более | 35 |

| Влажность по массе, %, не более | 2 |

| Теплопроводность Вт/(м·К), не более, при t +25°С | 0,038 |

3.8. Самоклеящееся огнезащитное покрытие «Firestill»

«Firestill» (ТУ 1526-028-54737814-2011) — это уникальная разработка, представляющая собой самоклеящийся рулонный материал. Данная технология кардинально упрощает и ускоряет процесс монтажа, исключая все «мокрые» процессы и необходимость в дополнительном крепеже. Для монтажа достаточно снять антиадгезионный защитный слой (пленку) и плотно приклеить материал на очищенную поверхность воздуховода. Стыки выполняются внахлест не менее 50 мм.

Основные преимущества:

- Феноменальная скорость и технологичность монтажа.

- Отсутствие необходимости в клее, шпильках, проволоке.

- Минимальная нагрузка на конструкции за счет малой толщины.

- Чистота на объекте — нет необходимости в уборке после завершения работ.

Таблица 9. Технические характеристики покрытия «FIRESTILL»

| № | Параметр | Значение |

| 1 | Толщина покрытия для EI 30, мм | 2,5 ± 0,5 |

| 2 | Толщина покрытия для EI 60, мм | 5,5 ± 0,5 |

| 3 | Прочность сцепления с металлом (адгезия), МПа, не менее | 1,0 |

| 4 | Стандартная ширина рулона, м | 0,7 — 1,0 |

| 5 | Стандартная длина рулона, м | 10 — 30 |

4. Сравнительный анализ методов огнезащиты воздуховодов

Для наглядности и помощи в выборе оптимального решения, сведем ключевые характеристики рассмотренных типов огнезащитных систем в единую сравнительную таблицу.

Таблица 10. Сравнительная таблица основных типов огнезащитных систем для воздуховодов

| Критерий сравнения | Вспучивающиеся краски | Торкрет-составы | Обмазочные составы | Комбинированные системы (клеевые) | Системы «сухого» монтажа |

|---|---|---|---|---|---|

| Достижимый предел огнестойкости (EI) | 30-90 мин | 60-240 мин | 30-150 мин | 30-180 мин | 30-180 мин |

| Технология нанесения | Распыление, валик, кисть | Механизированное напыление | Ручное/механизированное | Ручное/механизированное | Ручное (механический крепеж или самоклейка) |

| Трудоемкость монтажа | Средняя (требуется несколько слоев) | Низкая (высокая производительность) | Высокая (требуется армирование) | Средняя | Очень низкая |

| Нагрузка на конструкцию | Низкая | Средняя | Высокая | Очень низкая | Низкая |

| Виброустойчивость | Средняя/Высокая | Высокая | Низкая (риск растрескивания) | Очень высокая | Очень высокая |

| Ремонтопригодность | Высокая | Средняя | Средняя | Высокая | Высокая |

| Зависимость от погодных условий | Высокая (ограничения по t и влажности) | Высокая | Высокая | Высокая | Отсутствует |

| Дополнительные функции | Эстетика | Теплоизоляция | — | Тепло- и звукоизоляция | Тепло- и звукоизоляция |

5. Интересные факты из мира огнезащиты

- Химия чуда: Процесс вспучивания (интумесценции) — это сложная химическая реакция. В состав краски входят три ключевых компонента: катализатор (например, полифосфат аммония), который при нагреве выделяет кислоту; углеродообразующий агент (пентаэритрит), который под действием кислоты карбонизируется; и газообразующий агент (меламин), который выделяет инертные газы, вспенивающие карбонизированную массу.

- Температурный шок: Поверхность пенококсового слоя, обращенная к пламени, может раскаляться до 800-1000°C, в то время как температура на защищаемой металлической поверхности воздуховода не превысит 200-300°C, что ниже критической температуры потери прочности стали.

- Вдохновлено природой: Базальтовое супертонкое волокно, основа большинства комбинированных систем, производится путем плавления вулканической породы габбро-базальта при температуре около 1500°C и последующего его раздува. Полученные волокна имеют диаметр всего 1-3 микрона, что тоньше человеческого волоса в 20 раз.

- Исторический урок: Один из самых трагических пожаров, где неконтролируемое распространение дыма через вентиляционные системы привело к массовой гибели людей, — это пожар в отеле MGM Grand в Лас-Вегасе в 1980 году. Этот инцидент стал толчком к кардинальному пересмотру норм пожарной безопасности для систем HVAC (отопление, вентиляция и кондиционирование) во всем мире.

6. Часто задаваемые вопросы (FAQ)

- Что означает маркировка EI 60?

- Это показатель предела огнестойкости конструкции. Буква ‘E’ означает потерю целостности (образование сквозных трещин или отверстий, через которые проникают продукты горения или пламя). Буква ‘I’ означает потерю теплоизолирующей способности (повышение температуры на необогреваемой поверхности конструкции до критических значений). Цифра ’60’ указывает время в минутах, в течение которого конструкция сохраняет свои защитные функции по обоим этим параметрам.

- Нужно ли грунтовать оцинкованные воздуховоды перед нанесением огнезащиты?

- Да, это обязательное требование для большинства систем. Оцинкованная сталь имеет гладкую поверхность с низкой адгезией. Необходимо использовать специальные грунты для цветных металлов или, как в случае с некоторыми составами, специальные активаторы адгезии для обеспечения надежного сцепления огнезащитного покрытия с поверхностью.

- Можно ли наносить огнезащитную краску поверх старой краски?

- Категорически нет. Старое лакокрасочное покрытие должно быть полностью удалено механическим (пескоструйная обработка) или химическим способом. Наличие старой краски непредсказуемо влияет на адгезию и огнезащитные свойства нового покрытия.

- Как правильно выбрать систему огнезащиты для своего объекта?

- Выбор зависит от множества факторов: требуемого предела огнестойкости (указан в проекте), условий эксплуатации (внутри помещения, на улице, влажность, агрессивные среды), бюджета, сроков выполнения работ и геометрии воздуховодов. Для больших прямых участков на крупных объектах может быть рентабельно торкретирование. Для сложных сетей в действующих зданиях идеально подходят комбинированные или самоклеящиеся системы.

- Требуется ли специальное обслуживание для огнезащитного покрытия в процессе эксплуатации?

- Да, требуется. Необходимо проводить периодические (обычно раз в год) визуальные осмотры на предмет целостности покрытия: отсутствия трещин, сколов, отслоений, механических повреждений. В случае обнаружения дефектов, поврежденный участок должен быть отремонтирован в соответствии с регламентом производителя.

- Что будет, если не защищать элементы крепления воздуховодов?

- Это одна из самых грубых и опасных ошибок. Если не защитить подвесы, шпильки и кронштейны, они под воздействием огня быстро потеряют свою несущую способность. В результате весь, даже идеально защищенный, участок воздуховода может обрушиться, что приведет к полной разгерметизации системы и мгновенному распространению пожара.

Заключение

Выбор и монтаж системы огнезащиты воздуховодов — это ответственный и многогранный процесс, напрямую влияющий на безопасность людей и сохранность имущества. Современный рынок предлагает широкий спектр решений, от традиционных и проверенных временем до инновационных и высокотехнологичных. Правильный подход заключается не в поиске самого дешевого материала, а в комплексной оценке всех факторов и выборе системы, которая наилучшим образом соответствует проектным требованиям и условиям эксплуатации конкретного объекта. Строгое соблюдение технологических регламентов производителей, качественная подготовка поверхности и привлечение к работам квалифицированных специалистов с соответствующими лицензиями являются залогом создания надежного и долговечного огнезащитного барьера, способного эффективно противостоять огненной стихии.