Содержание страницы

- 2. Характеристики и классификация угольных сварочных электродов

- 3. Физико-химические особенности процесса сварки угольным электродом

- 4. Технологии и методы сварки угольным электродом

- 5. Режимы сварки и выбор параметров

- 6. Графитовые электроды: усовершенствованная альтернатива

- 7. Преимущества и недостатки сварки угольным электродом

- 8. Сварка дугой косвенного действия и работа на переменном токе

- 9. Сравнительная таблица: Сварка угольным электродом vs Современные методы

- 10. Интересные факты о технологии

- 11. Заключение

Процесс дуговой сварки угольным электродом, по праву считающийся прародителем всех современных методов электродуговой сварки, имеет богатую историю. Впервые этот метод был запатентован в 1885 году русским инженером Николаем Николаевичем Бенардосом, который предложил использовать электрическую дугу, горящую между угольным стержнем и свариваемым металлом. Этот прорыв ознаменовал новую эру в соединении металлов, заменив трудоемкие процессы клепки и кузнечной сварки. Несмотря на появление более совершенных технологий, таких как MMA, TIG и MIG/MAG, сварка угольным электродом и сегодня находит свое применение в специфических нишах, таких как ремонт чугунных изделий, наплавка твердых сплавов и работа с цветными металлами, благодаря своей простоте, доступности и уникальным технологическим особенностям. В данной статье мы детально рассмотрим физические основы процесса, технические характеристики электродов, современные методики и области применения этого классического метода по ГОСТ 29297-92 «Сварка, высокотемпературная и низкотемпературная пайка и пайкосварка металлов. Перечень и условные обозначения процессов».

2. Характеристики и классификация угольных сварочных электродов

Основой процесса служат угольные электроды, которые изготавливаются в соответствии с нормативами, близкими к принципам, заложенным в таких стандартах как ГОСТ 10720-75 «Электроды угольные для воздушно-дуговой резки и сварки металлов. Технические условия», регламентирующим общие требования к углеродной продукции. Электроды производятся из аморфного электротехнического угля высокой чистоты и представляют собой стержни идеально круглого сечения. Их поверхность гладкая, черного цвета, что свидетельствует о качественном прессовании и обжиге.

Стандартные типоразмеры этих расходных материалов варьируются: диаметр составляет от 6 до 18 мм, а длина — от 250 до 700 мм. Критически важным для качественной сварки является использование исключительно сплошных (монолитных) электродов, не имеющих внутреннего канала, так как полые стержни не способны обеспечить стабильность дуги и равномерный нагрев.

Подготовка электрода к работе — важный этап, влияющий на геометрию дуги и качество шва. Рабочий конец стержня требует специальной заточки. Для сварки черных металлов, таких как низкоуглеродистая сталь, формируется конус с углом при вершине 60–70°. Такая геометрия обеспечивает сфокусированный и стабильный дуговой разряд. При работе с цветными металлами и их сплавами (медь, латунь, бронза), которые обладают более высокой теплопроводностью, угол заточки делают более острым — 20–40°. Это позволяет концентрировать тепло в меньшей зоне и избегать чрезмерного растекания сварочной ванны.

3. Физико-химические особенности процесса сварки угольным электродом

Процесс горения дуги при использовании угольного электрода обладает рядом уникальных характеристик, которые отличают его от сварки плавящимися металлическими электродами.

- Уникальные термические свойства: Угольные электроды обладают чрезвычайно высокими температурами плавления и кипения, которые к тому же очень близки по значению (Тпл ≈ 3800 °C, Ткип ≈ 4200 °C). Это приводит к тому, что в условиях дугового разряда электрод практически не плавится в привычном понимании. Вместо этого происходит его медленная сублимация, то есть переход из твердого состояния сразу в газообразное. Для сравнения, чистый углерод имеет Тпл ≈ 3500 °C и Ткип = 3467 °C, что подтверждает его склонность к возгонке, а не к плавлению.

- Критичность полярности подключения: Сварка угольными электродами должна производиться исключительно на прямой полярности, то есть при подключении электрода к отрицательному полюсу («минусу») источника питания. Это обусловлено физикой дугового разряда: при прямой полярности основной поток электронов движется от электрода к детали, обеспечивая концентрированный нагрев свариваемого изделия. При попытке использования обратной полярности («плюс» на электроде) дуга становится нестабильной, блуждающей, что приводит к неудовлетворительному формированию шва. Кроме того, происходит интенсивное науглероживание металла шва (насыщение его углеродом), что делает сталь хрупкой. Сам электрод при этом перегревается по всей длине, что вызывает его ускоренное испарение и непроизводительный расход.

- Эффективность и стабильность дуги: Коэффициент полезного действия (КПД) дуги при сварке угольным электродом заметно ниже по сравнению со сваркой современными плавящимися электродами. Значительная часть энергии теряется на излучение в окружающую среду. Дуга очень чувствительна к внешним факторам: потоки воздуха, сквозняки и особенно магнитное дутье могут легко отклонить ее от оси шва, что требует от сварщика высокой квалификации и использования специальных приемов для стабилизации процесса.

4. Технологии и методы сварки угольным электродом

Несмотря на перечисленные особенности, угольные электроды до сих пор успешно применяются для решения конкретных производственных задач, особенно при работе с тонколистовым металлом, ремонте дефектов литья, сварке некоторых цветных металлов и наплавке износостойких твердых сплавов. В современной практике выделяют три основных способа ведения процесса.

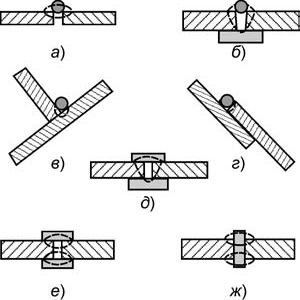

4.1. Сварка без использования присадочного материала

Этот метод является наиболее простым и распространенным. Его суть заключается в формировании сварного шва исключительно за счет оплавления кромок соединяемых деталей. Он идеально подходит для создания бортовых, угловых и нахлесточных соединений на листах металла. При работе с толщинами от 1 до 3 мм производительность этого способа может существенно превышать скорость ручной дуговой сварки покрытыми электродами. Метод также эффективен при соединении профильного проката (уголков, швеллеров), где шов образуется путем сплавления полок или кромок. Важно отметить, что сварка стыковых соединений этим способом приводит к формированию ослабленного шва с небольшой вогнутостью (утяжиной), поэтому его применение оправдано только в неответственных конструкциях, не подвергающихся значительным механическим нагрузкам.

Типичные конфигурации сварных соединений, выполняемых без присадки, наглядно продемонстрированы на рис. 1.

Рис. 1. Характерные типы сварных соединений, выполняемых без присадочного материала: а — стыковое соединение листов толщиной 1—2 мм с отбортовкой кромок; б — присоединение штампованного днища к обечайке; в — соединение кожухов, емкостей и т. п.; г — угловое соединение; д, е, ж, з, и — различные виды соединений из уголков, швеллеров и листов, соединение внахлест

4.2. Сварка с ручной подачей присадочного материала в дугу

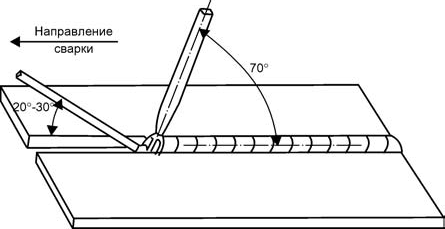

Данная технология применяется при необходимости получения усиленного шва или при работе с очень тонкими листами, где велик риск прожога. Процесс, показанный на рис. 2, требует от сварщика слаженных действий: в правой руке он удерживает электрододержатель с угольным электродом, а в левой — присадочный пруток соответствующего химического состава.

Рис. 2. Принцип сварки тонколистового металла с подачей присадочного материала в зону дуги

Ключевой особенностью является то, что факел дуги направляется преимущественно на торец присадочного прутка, а не на основной металл. Это позволяет плавить присадочный материал, капли которого переносятся в сварочную ванну, формируя шов и одновременно защищая тонкие кромки от сквозного проплавления. Этот способ особенно рекомендован для сварки стальных листов толщиной от 0,3 до 1,0 мм и показывает превосходные результаты при заварке дефектов в чугунном и стальном литье, а также при сварке меди и ее сплавов.

Существует две разновидности этой техники: «левый» и «правый» способы.

Рис. 3. Техники сварки с подачей присадки в дугу: а — левый способ (сварка «на себя»); б — правый способ (сварка «от себя»)

- «Левый» способ (рис. 3, а): Сварка ведется справа налево. Присадочный пруток располагается перед дугой по ходу движения, между электродом и еще непроваренным участком основного металла. Пламя дуги направлено на основной металл впереди сварочной ванны. Этот метод обеспечивает хороший обзор зоны сварки и более плавный прогрев, что снижает риск прожогов.

- «Правый» способ (рис. 3, б): Сварка ведется слева направо. Присадочный пруток следует за дугой, находясь между уже наплавленным валиком и электродом. Пламя дуги направлено непосредственно в сварочную ванну, на расплавленный металл. Этот метод обеспечивает более концентрированный нагрев и глубокое проплавление, что позволяет увеличить скорость сварки. Однако он требует большей сноровки, так как вероятность прожога возрастает. На практике «левый» способ применяется чаще, тогда как «правый» рекомендуется для сварки металла больших толщин.

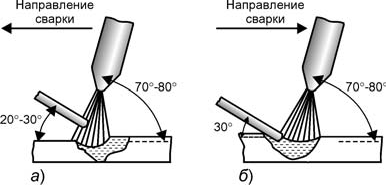

4.3. Сварка с предварительной укладкой присадочного материала

Для соединения листов значительной толщины и получения гарантированно усиленных швов применяют метод с предварительной укладкой присадки. В разделку шва (стыкового или углового) укладывается присадочный пруток, полоса или проволока, как это показано на рис. 4. В процессе сварки дуга одновременно расплавляет кромки основного металла и уложенный присадочный материал, формируя единую сварочную ванну и прочный, выпуклый шов.

Рис. 4. Варианты сварки с предварительной укладкой присадочных прутков или полос: а — односторонний стыковой шов с укладкой прутка; б — односторонний стыковой шов с укладкой прутка и подкладкой под шов полоски; в, г — односторонний угловой шов с укладкой прутка; д — односторонний стыковой шов с укладкой полоски и подкладкой под шов полоски; е — двухсторонний стыковой шов с укладкой с обеих сторон полоски; ж — двухсторонний стыковой шов с укладкой полоски в зазор между свариваемыми листами

5. Режимы сварки и выбор параметров

Правильный подбор режимов сварки — залог получения качественного соединения. Сварочный ток подбирается исходя из толщины металла, типа соединения и пространственного положения шва. Диаметр электрода выбирается в зависимости от силы тока. Важно, чтобы электрод в процессе работы не раскалялся до светло-красного цвета по всей длине, так как это ведет к его интенсивному «выгоранию» (сублимации) и перерасходу.

В таблице 1 приведены ориентировочные параметры для сварки соединений из низкоуглеродистой стали.

Таблица 1. Рекомендуемые режимы сварки соединений из низкоуглеродистой стали угольными электродами

| Тип сварного соединения | Толщина свариваемого металла, мм | Сила сварочного тока, А | Диаметр угольного электрода, мм | Ориентировочная скорость сварки, м/ч |

| Одностороннее стыковое соединение | 2 | 200 | 10 | 20 |

| 3 | 300 | 12 | 20 | |

| Одностороннее угловое соединение | 2 | 150 | 10 | 20 |

| 3 | 250 | 10 | 15 | |

| Соединение с отбортовкой кромок | 1 | 130 | 10 | 30 |

| 2 | 200 | 10 | 40 |

6. Графитовые электроды: усовершенствованная альтернатива

Наряду с угольными электродами из аморфного углерода, в промышленности применяются и графитовые электроды. Их изготавливают из кристаллической модификации углерода — графита. Визуально они отличаются темно-серым цветом с характерным металлическим блеском. Графит значительно мягче аморфного угля, что облегчает его обработку.

Ключевые преимущества графитовых электродов:

- Высокая электропроводность: Сопротивление графита ниже, что позволяет использовать большие плотности тока без перегрева.

- Термическая стойкость: Они более устойчивы к окислению при высоких температурах, что замедляет их расход.

- Механическая прочность: Менее склонны к растрескиванию при резких перепадах температур.

Благодаря этим свойствам, при использовании графитовых электродов можно повысить силу сварочного тока в 2,5–3 раза по сравнению с угольными электродами того же диаметра. Это дает возможность применять электроды меньшего сечения, что удобнее в работе, и существенно повысить производительность.

В таблице 2 представлены режимы для сварки соединений с отбортовкой кромок с использованием графитовых электродов.

Таблица 2. Параметры сварки соединений с отбортовкой кромок графитовыми электродами

| Толщина свариваемого металла, мм | Диаметр графитового электрода, мм | Сила сварочного тока, А | Скорость выполнения сварки, м/ч |

| 1,5 | 5 | 90—100 | 45 |

| 2 | 6 | 125—135 | 40 |

| 2,5 | 6—8 | 100—250 | 35 |

| 3 | 6—8 | 250—275 | 33 |

7. Преимущества и недостатки сварки угольным электродом

Как и любая технология, данный метод имеет свои сильные и слабые стороны.

Преимущества:

- Низкая стоимость: Угольные электроды и оборудование для данного вида сварки (обычный сварочный выпрямитель) являются одними из самых доступных.

- Простота оборудования: Не требуются сложные системы газовой защиты, механизмы подачи проволоки.

- Высокое качество шва на тонких листах: При правильной технике наружный вид шва получается гладким и ровным, часто превосходя по эстетике шов от покрытого электрода.

- Универсальность: Метод подходит не только для стали, но и для сварки цветных металлов (меди, латуни), а также для наплавки твердых сплавов.

- Хорошая видимость зоны сварки: Отсутствие шлака и минимальное количество дыма (при правильном режиме) обеспечивают отличный обзор сварочной ванны.

Недостатки:

- Низкая производительность: Скорость сварки значительно уступает современным полуавтоматическим и автоматическим методам.

- Требуется высокая квалификация сварщика: Управление открытой дугой и ручная подача присадки требуют большого опыта и твердой руки.

- Риск науглероживания металла: При нарушении полярности или неправильном режиме частицы углерода попадают в шов, повышая его хрупкость.

- Нестабильность дуги: Чувствительность к магнитному дутью и потокам воздуха усложняет работу вне помещений.

- Интенсивное излучение: Открытая дуга генерирует мощное ультрафиолетовое и инфракрасное излучение, требуя усиленных мер защиты для сварщика.

8. Сварка дугой косвенного действия и работа на переменном токе

Для специфических задач, таких как сварка цветных металлов (свинец, алюминиевые сплавы), пайка твердыми припоями и наплавка, используется модификация процесса — сварка дугой косвенного действия. В этом случае дуга горит не между электродом и деталью, а между двумя угольными (или графитовыми) электродами, закрепленными в специальном держателе. Изделие нагревается теплом от столба дуги, не являясь частью электрической цепи. Это позволяет очень точно дозировать тепловложение, что критично для легкоплавких металлов. Сварку дугой косвенного действия обычно ведут на переменном токе, что обеспечивает равномерный износ обоих электродов.

Таблица 3. Режимы сварки при использовании дуги косвенного действия (AC)

| Область применения и материалы | Толщина обрабатываемого элемента, мм | Рекомендуемая сила тока, А |

| Сварка свинца, медных листов и сплавов алюминия | 0,3—0,6 | 15—30 |

| Сварка нержавеющей стали, медных листов и сплавов алюминия | 1—3 | 25—50 |

| Локальный нагрев металла, пайка твердыми припоями, наплавка твердых сплавов | — | 60—150 |

Механические свойства соединений, выполненных угольным электродом на низкоуглеродистой стали, при соблюдении технологии практически не уступают свойствам основного металла.

9. Сравнительная таблица: Сварка угольным электродом vs Современные методы

| Параметр | Сварка угольным электродом (CAW) | Ручная дуговая сварка (MMA/SMAW) | Аргонодуговая сварка (TIG/GTAW) | Полуавтоматическая сварка (MIG/MAG) |

|---|---|---|---|---|

| Тип электрода | Неплавящийся (угольный/графитовый) | Плавящийся (стержень с покрытием) | Неплавящийся (вольфрамовый) | Плавящийся (сварочная проволока) |

| Защита шва | Отсутствует (частично за счет паров углерода) | Газы от сгорания покрытия, шлак | Инертный газ (аргон, гелий) | Активный или инертный газ |

| Качество шва | Удовлетворительное, риск науглероживания | Хорошее, требуется удаление шлака | Отличное, самый высокий стандарт качества | Очень хорошее, минимальное разбрызгивание |

| Производительность | Низкая | Средняя | Низкая | Высокая |

| Основное применение | Тонкий лист, ремонт литья, цветные металлы, наплавка | Строительство, монтаж, ремонт, все положения | Нержавеющая сталь, алюминий, титан, ответственные швы | Автопром, машиностроение, серийное производство |

10. Интересные факты о технологии

- Свет перед теплом: Задолго до того, как угольная дуга стала инструментом сварщика, она использовалась в качестве одного из первых источников яркого электрического света. Дуговые лампы Павла Яблочкова освещали улицы и площади по всему миру в конце XIX века.

- «Воздушный резец»: Прямым потомком технологии является процесс воздушно-дуговой строжки (Air Carbon Arc Gouging). В этом процессе используется мощная дуга от угольного электрода для расплавления металла, который немедленно выдувается из полости струей сжатого воздуха. Это эффективный метод для удаления дефектов шва или резки металла.

- Сварка под водой: Ранние эксперименты по подводной сварке также проводились с использованием угольных электродов из-за их простоты и устойчивости к влажной среде.

11. Заключение

Сварка угольным электродом, будучи пионерской технологией в области электродуговой сварки, прошла долгий путь эволюции. Несмотря на то, что сегодня она в значительной степени вытеснена более производительными и автоматизированными методами, она сохраняет свою актуальность в узкоспециализированных областях. Глубокое понимание физики этого процесса, его преимуществ и недостатков позволяет инженерам и техникам грамотно выбирать его для таких задач, где он остается экономически и технологически оправданным. От ремонта старинных чугунных изделий до высокоточной наплавки — угольный электрод продолжает служить верным инструментом в руках опытного мастера, напоминая о самых истоках сварочной науки.