Содержание страницы

Заварка трещин

Как показывает опыт, заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры. Поэтому подготовку кромок под сварку и наложение сварных швов при заварке ручной дуговой сваркой проводят в соответствии с требованиями ГОСТ 5264 и ГОСТ 11534. Если форма и размеры ремонтных швов не вписываются в стандартные, то в каждом конкретном случае их вычерчивают с учетом особенностей и размеров элементов, а затем заносят в каталог технической документации и паспорт изделия.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы (границы трещины хорошо проявляются при нагреве их газовой горелкой до температуры 100—150 °C), накернить их, затем засверлить сверлом диаметром 6—10 мм, а при толщине детали более 100—125 мм — сверлом диаметром 20—25 мм. Сверление выполнять так, чтобы центр отверстия совпадал с концом трещины или был на 3—5 мм дальше конца трещины. Когда отверстия на концах трещины высверлить невозможно (дрель не помещается в конструкции), по согласованию с технологами, на полностью разгруженных или сжатых элементах отверстия прожигают газокислородным пламенем, отступив от конца трещины на 50—80 мм. Для лучшего провара отверстия в конце трещины следует раззенковать на 1/2—1/3 толщины стенки. Разделку трещин и выборку металла можно производить как механически, так и дуговым способом (специализированными электродами марки АНР-2 без зачистки кромок разделки). Возможно также применение воздушно-дуговой строжки угольными электродами, что требует обязательной абразивной зачистки кромок. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм.

При заварке защемленных трещин (не выходящих на кромку) даже в конструкциях из низкоуглеродистых сталей рекомендуют перед сваркой произвести подогрев газовой горелкой мест, расположенных непосредственно за концами трещин. В отдельных случаях при высокой жесткости конструкции, большой толщине элементов, отсутствии специализированных сварочных материалов сварочные работы следует производить, если позволяют размеры, с предварительным подогревом до температуры 200—250 °C всей детали с последующим замедленным охлаждением в песке или путем укрытия асбестовой тканью.

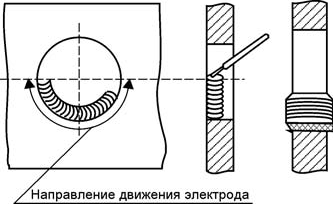

Если трещина имеет длину более 300 мм, ее следует заваривать обратноступенчатым способом с длиной отдельной ступени 150—200 мм (рис. 1). При этом каждую отдельную ступень заваривают в направлении от кромки к концу трещины. После полной заварки трещины производят подварку корня шва с обратной стороны, предварительно подрубив вершину шва до полного удаления наплывов, шлака и черновин.

Если невозможно подварить шов с обратной стороны, то разрешается выполнять швы без подварки с обязательным соблюдением проектного зазора между кромками. Во время сварки таких швов нужно внимательно следить за проваром кромок на всю толщину, применяя в таких случаях по возможности остающиеся подкладки, плотно прилегающие к стенкам.

Рис. 1. Схема заварки трещины длиной более 300 мм

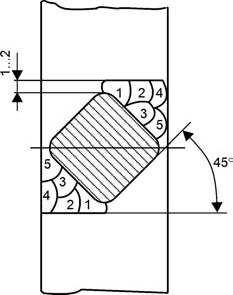

При многослойной сварке заполнение участков производят «горкой» или «каскадным способом». При заполнении участков шва «горкой» вначале наплавляют первый слой на небольшом участке, затем второй, который полностью перекрывает начало первого слоя. Затем в таком же порядке наплавляют третий и четвертый слои, образуя таким образом «горку» (рис. 2).

![]()

Рис. 2. Последовательность наложения валиков способом «горка»

Разница по ширине и высоте сварного шва в разных сечениях допускается не более 2 мм при условии плавного перехода от одного размера к другому. В случае заварки дефектного участка шва (после вырубки) допускается разница по ширине до 4 мм относительно невырубаемого шва. При этом должен быть обеспечен плавный переход от одного размера к другому. При заварке трещины по сварному шву концы ее должны быть засверлены, а ранее наплавленный металл — полностью удален.

При заварке трещин, проходящих по заклепочным соединениям или в конструкциях, укрепленных жесткими связями, необходимо удалить по одному ряду заклепок или связей с обеих сторон трещины. После заварки трещины поставить удаленные заклепки или связи. Если трещина доходит до заклепки, то последняя также должна быть удалена перед сваркой.

Заварка и обварка отверстий

Заварку отверстий в зависимости от их диаметра и глубины можно производить путем вварки вставок, сплошной заплавки и приварки накладки.

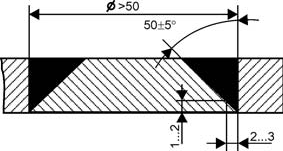

Отверстия диаметром 50 мм и более следует заваривать путем вварки конусообразной вставки (рис. 3), изготовленной из того же металла, что и деталь. Вставку перед вваркой необходимо прихватить в трех местах, затем обварить по периметру.

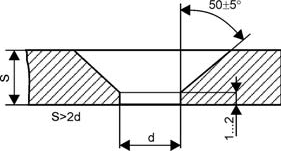

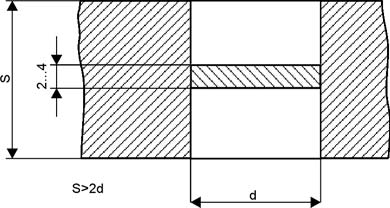

Отверстия, глубина которых больше двух диаметров, перед заваркой следует раззенковать (рис. 4) или перегородить пластиной толщиной 2—4 мм

Рис. 3. Схема вварки конусообразной вставки в отверстие диаметром более 50 мм

Рис. 4. Схема подготовки отверстия под заварку зенкованием

(рис. 5) из малоуглеродистой стали. Разрешается заваривать такие отверстия, применяя пробки в последовательности, указанной на рис. 6.

Рис. 5. Схема подготовки отверстия под заварку путем установки перегородки

Рис. 6. Схема заварки отверстия с помощью пробок

Отверстия диаметром менее 15 мм перед заваркой нужно рассверлить до диаметра 18—20 мм. При наличии в завариваемом отверстии резьбы последнюю удаляют сверлом, диаметр которого на 1,5—2 мм больше наружного (наибольшего) диаметра резьбы.

Перед сваркой стенки отверстия должны быть очищены от ржавчины, грязи и масла. Если отверстие не перегораживают пластиной, то его с одной стороны необходимо закрыть огнеупорной подкладкой, флюсовой подушкой и т. п.

Заварку отверстий рекомендуют производить в нижнем положении наложением круговых валиков электродом, наклоненным к стенке под углом 30—40°. Если отверстие перекрывают с одной стороны накладкой, то последнюю приваривают с двух сторон по периметру (снаружи и со стороны отверстия).

Обварку отверстий с целью уменьшения размеров по диаметру следует производить электродуговой сваркой в один слой по всей толщине стенки с напуском на кромки.

При вертикальном положении стенки с обвариваемым отверстием сварку целесообразней производить по окружности в два приема с движением электрода снизу вверх (рис. 7).

Рис. 7. Схема обварки отверстия с целью уменьшения размеров