Содержание страницы

- 1. Технология сварки и наплавки среднеуглеродистых и низколегированных сталей

- 2. Особенности сварки среднелегированных конструкционных сталей

- 3. Сварка легированных теплоустойчивых сталей

- 4. Сварка термически упрочненных сталей

- 5. Специфика сварки высокомарганцовистой стали Г13Л

- 6. Сравнительная таблица технологий сварки сталей

- Заключение

Сварка сталей, особенно углеродистых и легированных, представляет собой сложный технологический процесс, требующий глубоких знаний в области металлургии и сварочных технологий. От правильного выбора метода сварки, сварочных материалов и соблюдения температурных режимов напрямую зависит прочность, надежность и долговечность сварной конструкции. В этой статье мы детально разберем ключевые особенности и современные подходы к сварке и наплавке различных классов сталей, от среднеуглеродистых до высокомарганцовистых, с акцентом на предотвращение дефектов и достижение максимального качества соединений.

1. Технология сварки и наплавки среднеуглеродистых и низколегированных сталей

Основной сложностью при работе со среднеуглеродистыми сталями (содержание углерода от 0,25% до 0,45%) и низколегированными конструкционными сталями является их повышенная склонность к закалке. Присутствие углерода в количестве свыше 0,2% резко увеличивает вероятность образования хрупких мартенситных структур в зоне термического влияния (ЗТВ) при быстром охлаждении. Это, в свою очередь, провоцирует возникновение холодных трещин и высоких остаточных напряжений, которые могут привести к разрушению соединения уже на стадии остывания или при незначительных нагрузках.

1.1. Основные технологические приемы

Для минимизации рисков и получения качественного сварного шва необходимо строго соблюдать следующие технологические правила:

- Контроль температуры: Для сталей, склонных к закалке, обязателен предварительный и сопутствующий подогрев до температуры 200–250 °C. Этот прием замедляет скорость охлаждения, предотвращая образование хрупкого мартенсита. При выполнении многослойной сварки или наплавки критически важно поддерживать межслойную температуру, не допуская охлаждения предыдущего валика ниже 200 °C перед наложением следующего. Работы при отрицательных температурах окружающей среды также требуют обязательного подогрева.

- Геометрия шва: Форма сварного шва должна обеспечивать плавные переходы от наплавленного металла к основному изделию, исключая подрезы и концентраторы напряжений.

- Непрерывность процесса: Категорически запрещается использование коротких прихваток, которые впоследствии не будут полностью проварены. Также следует избегать подварки дефектов короткими швами (менее 100 мм), так как это создает локальные зоны перегрева и ускоренного охлаждения.

1.2. Выбор сварочных материалов

Выбор электродов играет решающую роль в качестве соединения. Для большинства задач по сварке и наплавке углеродистых и низколегированных сталей применяются электроды, соответствующие ГОСТ 9467-75:

- Электроды с рутиловым покрытием (типы Э42, Э46): Обеспечивают стабильное горение дуги, легкое отделение шлака и хорошее формирование шва. Идеально подходят для сварки в нижнем и горизонтальном положениях.

- Электроды с основным (фтористо-кальциевым) покрытием (тип Э42А, марки УОНИ-13/45, ОЗС-2): Являются предпочтительным выбором для сварки ответственных конструкций. Металл шва, полученный с их помощью, отличается высокой пластичностью, ударной вязкостью и низким содержанием водорода, что значительно снижает риск образования холодных трещин.

Для восстановления и упрочнения быстроизнашивающихся поверхностей, работающих в условиях абразивного износа (например, зубья ковшей, лемеха плугов), применяют специализированные наплавочные электроды типов Т-590 и Т-620. Они формируют наплавленный слой с высокой твердостью 56-62 HRC даже без последующей термообработки, однако этот слой обладает пониженной пластичностью.

1.3. Выбор режимов сварки

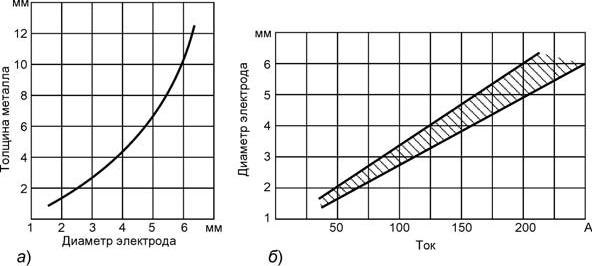

Параметры сварочного процесса, такие как диаметр электрода и сила тока, подбираются исходя из толщины свариваемого металла. Для этого можно воспользоваться эмпирическими графиками.

Рис. 1. Графики для выбора режимов сварки и наплавки: а — график выбора диаметра электродов в зависимости от толщины металла; б — график выбора силы сварочного тока в зависимости от диаметра электрода.

Важное замечание: При выполнении сварки в потолочном и вертикальном положениях необходимо использовать электроды диаметром не более 4 мм, а силу сварочного тока следует уменьшить на 10–20% по сравнению с режимами для нижнего положения шва.

1.4. Наплавка цементированных поверхностей

Восстановление деталей с цементированной поверхностью высокой твердости (например, кулачки распределительных валов, тарелки толкателей) требует особого подхода. Перед наплавкой необходимо абразивным инструментом (наждачным кругом) полностью удалить упрочненный и наклепанный слой металла на глубину 1–2 мм. Наплавку производят электродами марок ОЗН-400 или ЦН-4, которые позволяют получить твердость наплавки 45-55 HRC без термообработки. Чтобы избежать коробления детали и сохранить термическую обработку соседних участков, деталь (например, распредвал) частично погружают в ванну с водой во время наплавки.

2. Особенности сварки среднелегированных конструкционных сталей

Среднелегированные стали, классифицируемые согласно ГОСТ 4543-2016, такие как 20ХГСА, 30ХГСА, 30ХГСНА, обладают выдающимися механическими свойствами. Их временное сопротивление разрыву может достигать 600–2000 МПа, и они сохраняют высокую вязкость при отрицательных температурах. Это делает их незаменимыми для изготовления высоконагруженных конструкций, работающих в экстремальных условиях: при ударных, знакопеременных нагрузках, высоких или низких температурах.

Однако высокое содержание легирующих элементов (хром, марганец, никель, кремний) и углерода значительно ухудшает их свариваемость. Эти стали чрезвычайно чувствительны к термическому циклу сварки, что проявляется в:

- Высокой склонности к закалке и образованию холодных трещин.

- Риске перегрева зерна в зоне термического влияния.

- Снижении пластичности сварного соединения.

Общее правило гласит: чем выше процент углерода и легирующих добавок, и чем больше толщина свариваемого металла, тем сложнее обеспечить качественное сварное соединение.

Сварка таких сталей выполняется исключительно электродами с основным покрытием на постоянном токе обратной полярности. Для толстостенных изделий применяются многослойные швы, выполняемые каскадным или блочным способом для равномерного распределения тепла и минимизации напряжений. Технология сварки должна обеспечивать низкую скорость охлаждения. Предварительный подогрев до температур выше 150 °C является обязательным условием для предотвращения трещин. При каскадном способе длина ступени (обычно 150–200 мм) подбирается таким образом, чтобы тепло от наложения нового участка подогревало предыдущий, поддерживая необходимую температуру.

3. Сварка легированных теплоустойчивых сталей

Теплоустойчивые стали предназначены для работы при повышенных температурах и подразделяются на два основных класса:

- Стали перлитного класса (например, 12МХ, 12Х1М1Ф): Используются для паропроводов, деталей котлов, работающих при температурах до 580 °C.

- Стали мартенситного и аустенитного классов: Применяются для более высокотемпературных условий, например, в деталях газовых турбин и печах нефтепереработки (свыше 600 °C).

Все теплоустойчивые стали поставляются после комплексной термической обработки (закалка с высоким отпуском, нормализация или отжиг). Главная задача при их сварке — сохранить или восстановить эти уникальные свойства в сварном соединении.

3.1. Технологические требования

Ключевыми элементами технологии являются предварительный/сопутствующий подогрев и обязательная послесварочная термическая обработка (PWHT). Эти операции обеспечивают:

- Структурную однородность: Металл шва и основной металл должны иметь схожую микроструктуру для равномерной работы под нагрузкой.

- Химическую однородность: Для предотвращения диффузионных процессов при высоких рабочих температурах, которые могут привести к охрупчиванию границ зерен и преждевременному разрушению.

- Снятие остаточных напряжений: Термообработка снимает внутренние напряжения, возникшие в процессе сварки.

Наилучшим видом термообработки является полная закалка с высоким отпуском, но на практике чаще применяют только высокий отпуск (нагрев до ~780 °C с последующей выдержкой). Время выдержки при отпуске рассчитывается как 4–5 минут на каждый миллиметр толщины стенки. Нагрев и термообработку сварных стыков, как правило, производят индукционным методом токами промышленной или повышенной частоты.

4. Сварка термически упрочненных сталей

Термическое упрочнение (закалка с отпуском) применяется для повышения механических свойств широкого спектра сталей (например, 10Г2С1, 09Г2С, 15ХСНД). Сварка таких сталей представляет особую сложность, так как термический цикл сварки неизбежно нарушает исходную структуру металла в зоне термического влияния (ЗТВ).

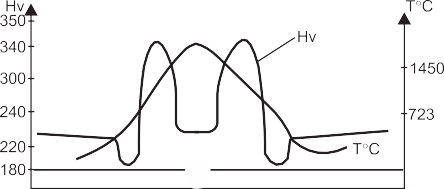

Если сварное соединение не подвергается повторной термообработке, в ЗТВ формируются несколько характерных участков, как показано на графике распределения твердости.

![]()

Рис. 2. Характерное распределение твердости в сварном соединении термически упрочненной стали: О.М. — основной металл; М.Ш. — металл шва; 1 — участок неполного расплавления; 2 — участок перегрева (закалки); 3 — участок нормализации (неполной закалки); 4 — участок разупрочнения (отпуска).

Зона термического влияния (ЗТВ) условно делится на следующие участки:

- Участок неполного расплавления: Граница между расплавленным металлом шва и основным металлом.

- Участок закалки (перегрева): Металл нагревается выше температуры аустенитного превращения (920–950 °C) и при быстром охлаждении закаливается, приобретая максимальную твердость и хрупкость.

- Участок неполной закалки: Нагрев до 720–920 °C, структура и твердость промежуточные.

- Участок разупрочнения (отпуска): Нагрев ниже 720 °C, где происходит отпуск исходной закаленной структуры основного металла. Твердость на этом участке падает ниже уровня основного металла, делая его самым слабым местом сварного соединения при статических нагрузках.

Работоспособность конструкции напрямую зависит от ширины участка разупрочнения. Чтобы минимизировать его, следует применять сварочные процессы с минимальной погонной энергией (т.е. сварка на повышенных скоростях с меньшим тепловложением) для уменьшения общего нагрева основного металла.

5. Специфика сварки высокомарганцовистой стали Г13Л

Аустенитная высокомарганцовистая сталь Гадфильда (110Г13Л по ГОСТ 977-88), содержащая около 1,1–1,5% углерода и 11–15% марганца, обладает уникальным свойством: высокой износостойкостью в условиях ударно-абразивного износа. В исходном состоянии (после закалки в воду) она имеет относительно невысокую твердость, но под действием ударных нагрузок ее поверхность мгновенно упрочняется (наклепывается) до очень высоких значений твердости.

Из этой стали изготавливают зубья ковшей экскаваторов, траки гусениц, щеки дробилок. Однако при нагреве выше 300 °C и медленном охлаждении из аустенита выделяются хрупкие карбиды, что приводит к катастрофическому охрупчиванию материала.

Поэтому технология сварки и наплавки стали Г13Л кардинально отличается:

- Минимальное тепловложение: Сварку ведут короткими участками (не более 50-80 мм) с перерывами.

- Немедленное охлаждение: Сразу после обрыва дуги каждый сваренный участок интенсивно охлаждают водой или мокрой ветошью для фиксации аустенитной структуры.

- Широкие валики: Рекомендуется выполнять наплавку уширенными валиками, чтобы уменьшить количество проходов и общее тепловложение в деталь.

Перегрев детали при сварке недопустим, так как это необратимо испортит уникальные свойства стали.

6. Сравнительная таблица технологий сварки сталей

| Тип стали | Основная проблема при сварке | Основная технология | Сварочные материалы | Применение |

|---|---|---|---|---|

| Среднеуглеродистые и низколегированные | Склонность к закалке, холодные трещины | Предварительный и сопутствующий подогрев (200-250 °C), контроль межслойной температуры | Электроды УОНИ-13/45 (основное покрытие) для ответственных конструкций | Строительные конструкции, детали машин |

| Среднелегированные (30ХГСА) | Высокая склонность к закалке, перегреву, трещинам | Обязательный подогрев, многослойная сварка «каскадом», низкая погонная энергия | Электроды с основным покрытием, постоянный ток обратной полярности | Высоконагруженные детали авиа- и машиностроения |

| Теплоустойчивые (12Х1М1Ф) | Необходимость сохранения структуры, риск охрупчивания | Подогрев + обязательная послесварочная термообработка (высокий отпуск) | Специализированные электроды, химически близкие к основному металлу | Паропроводы, детали котлов, оборудование для нефтехимии |

| Термически упрочненные | Образование зоны разупрочнения (отпуска) в ЗТВ | Сварка с минимальной погонной энергией для сужения ЗТВ | Высокопрочные электроды с низким содержанием водорода | Несущие элементы конструкций, где важна высокая прочность |

| Высокомарганцовистые (110Г13Л) | Катастрофическое охрупчивание при перегреве (>300°C) | Сварка короткими участками с немедленным интенсивным охлаждением водой | Специальные электроды для наплавки (например, на хромо-никелевой основе) | Зубья ковшей, траки, детали дробилок |

Заключение

Успешная сварка и наплавка углеродистых и легированных сталей — это результат грамотного сочетания теоретических знаний и практических навыков. Каждая группа сталей требует индивидуального подхода, основанного на понимании металлургических процессов, происходящих при термическом цикле сварки. Игнорирование таких ключевых операций, как предварительный подогрев, контроль межслойной температуры, послесварочная термообработка или принудительное охлаждение, неизбежно приведет к образованию дефектов и снижению эксплуатационной надежности всей конструкции. Современные сварочные материалы и оборудование позволяют решать самые сложные задачи, но основой всегда остается строгое соблюдение выверенной технологии.