Содержание страницы

Фрикционная обработка материалов представляет собой группу современных технологий, основанных на использовании тепла, выделяемого в результате трения между поверхностями. В отличие от традиционных методов, где требуется высокая температура плавления, фрикционные методы позволяют проводить резку и сварку металлов при температурных режимах ниже точки плавления, что существенно снижает термическое воздействие на структуру материала.

Такие методы, как фрикционная резка и сварка трением с перемешиванием слоев, находят широкое применение в авиационной, транспортной и энергетической промышленности. Они позволяют обрабатывать трудносвариваемые и высокопрочные сплавы с высокой точностью и без искажения свойств материала.

В данной статье подробно рассматриваются принципы работы, технологические особенности и преимущества этих прогрессивных методов фрикционной обработки.

Истоки фрикционной обработки восходят к середине XX века, когда начали разрабатываться технологии безплавильного соединения материалов. Первые зачатки фрикционной сварки появились в 1950-х годах в СССР и Великобритании. Однако значительный прорыв произошёл в 1991 году, когда в британской компании The Welding Institute (TWI) была официально запатентована технология Friction Stir Welding (FSW) — сварка трением с перемешиванием. Этот метод стал настоящей революцией в сварочной индустрии, особенно в сфере алюминиевых сплавов.

Фрикционная резка, как самостоятельное направление, начала активно развиваться чуть позже, в начале 2000-х годов, и уже зарекомендовала себя как безопасный и экологичный способ механической разделки материалов без искрообразования.

При взаимодействии твердых тел, прижатых друг к другу с усилием P, возникает явление трения, сопровождающееся преобразованием части механической энергии в тепловую. Количество выделяемого тепла зависит от скорости относительного перемещения Vот и величины нормального давления ρ.

![]()

где kт — коэффициент, учитывающий долю механической энергии, превращающейся в теплоту; f — коэффициент трения.

При определенных условиях локальные участки поверхностных слоев трущихся тел могут нагреваться до высоких температур.

Фрикционный нагрев используется в различных технологических операциях, таких как фрикционная отбортовка отверстий, фрикционная резка и фрикционная сварка.

Фрикционная резка

Фрикционная отбортовка отверстий

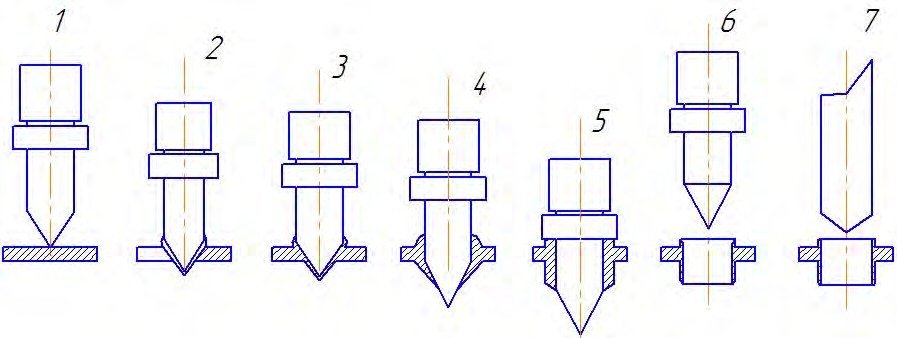

Фрикционная отбортовка отверстий представляет собой процесс, при котором инструмент из тугоплавкого и жаропрочного материала, вращаясь, прижимается к листовой заготовке, вызывая локальный нагрев и повышение пластичности материала. Это позволяет формировать отверстие с двухсторонним буртиком без отходов материала.

Основные стадии формообразования отверстия включают:

- Подведение и прижатие вращающегося инструмента к заготовке.

- Внедрение конической части инструмента в материал заготовки.

- Формирование конического отверстия.

- Формирование внутреннего диаметра отверстия цилиндрической частью инструмента.

- Завершение формообразования втулки.

- Вывод инструмента в исходное положение.

- При необходимости — нарезание резьбы метчиком.

Рисунок 1 — Основные стадии фрикционной обортовки

Технология фрикционной отбортовки отверстий находит широкое применение благодаря своей эффективности и безотходности. Оборудование и инструменты для этой технологии производятся в различных странах, включая Голландию, Германию и США.

Фрикционная отрезка

Фрикционная отрезка и прорезка пазов осуществляются с использованием вращающегося дискового инструмента, который прижимается к заготовке с определенным усилием. Диск вращается вокруг своей оси, и в некоторых случаях к инструменту и заготовке подводится напряжение от мощного источника питания, что позволяет осуществлять резку комбинированным электрофрикционным способом. Для улучшения отвода тепла от диска-инструмента его дополнительно обдувают струей сжатого воздуха.

Фрикционная отрезка применяется в различных отраслях промышленности благодаря своей эффективности и способности обрабатывать различные материалы.

Сварка трением с перемешиванием слоев

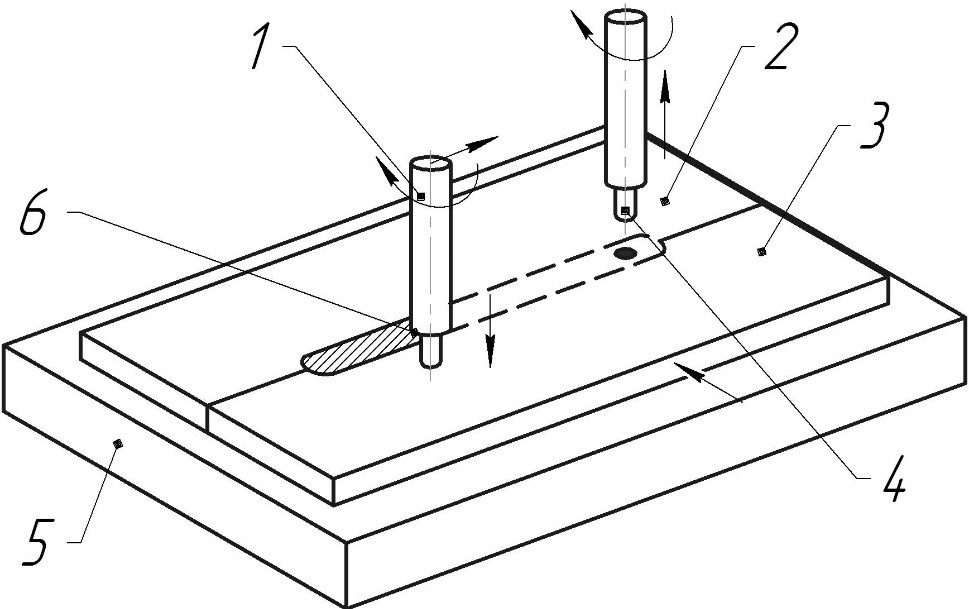

Процесс сварки трением с перемешиванием (Friction Stir Welding — FSW) представляет собой высокоэффективную технологию соединения металлических деталей, в основе которой лежит генерация тепла за счёт трения вращающегося инструмента о кромки заготовок. Этот метод включает три основные фазы (см. рис. 2). Сначала специальный инструмент 1, имеющий цилиндрическую форму со ступенькой, устанавливают в зону соединения деталей 2 и 3. Его вращательное движение запускается до высокой скорости, и торец 6 входит в контакт с поверхностями заготовок. После достижения нужной глубины погружения инструмент останавливают на этом этапе и переходят ко второй фазе.

Рисунок 2 — Технологическая схема сварки трением с перемешиванием слоев: 1 – корпус инструмента; 2, 3 – заготовки; 4 – наконечник инструмента; 5 – опорная плита; 6 – торец инструмента

На втором этапе процесса вращающийся инструмент перемещается вдоль линии контакта заготовок, одновременно вращаясь и совершая поступательное движение. Это вызывает локальное тепловыделение, которое инициируется трением между стержнем инструмента и поверхностями заготовок. Образующаяся теплота нагревает металл до состояния высокой пластичности.

В результате в зоне перед инструментом формируется деформационный очаг, где металл под действием контактных нормальных сил и окружных (тангенциальных) напряжений активно перемещается. Возникающее объёмное течение металлических слоёв обеспечивает необходимое перемешивание.

На завершающем, третьем этапе, после прохождения всего стыка, инструмент извлекается из сварочной зоны. Образованная в ходе сварки полость между заготовками и торцом инструмента 6 интенсивно заполняется деформированными слоями материала. Задняя часть сварочной зоны, ограниченная опорной плитой 5 и заготовками 2, 3, заполняется перемешанным и сплавленным металлом, образуя прочный и однородный шов без дефектов.

Одна из ключевых особенностей данной технологии — отсутствие строгих требований к подготовке кромок. Заготовки можно сваривать без удаления оксидных слоёв, поскольку оксидная плёнка эффективно разрушится в процессе интенсивного перемешивания, равномерно распределившись по сварной зоне и не ухудшая качества соединения.

Точность установки и надежность фиксации заготовок на опорной плите — критически важные параметры. Используются специальные силовые устройства, обеспечивающие прижим, исключающий смещение и деформации, которые могут возникнуть из-за контактных усилий при вращении инструмента. Это позволяет строго контролировать глубину его погружения и стабильность перемещения по шву.

Главные параметры процесса включают в себя: частоту вращения, скорость перемещения вдоль стыка, угол наклона инструмента, его конструктивные размеры, усилия прижима, а также термомеханические характеристики как материала инструмента, так и обрабатываемых заготовок. Баланс между поступательной скоростью и частотой вращения является критическим — он подбирается опытным путём, с учётом свойств металла.

Формирование качественного сварного соединения напрямую зависит от энергетического баланса. При слишком высоких оборотах и низкой скорости перемещения можно достичь избыточного тепловыделения, что вызывает перегрев материала. Это приводит к оплавлению межзеренных участков, образованию микродефектов, пустот и несплошностей в шве. Напротив, недостаточное тепловыделение — результат чрезмерной скорости подачи инструмента — мешает адекватной пластификации металла, оставляя незаполненные участки внутри соединения.

Результаты многочисленных экспериментальных исследований свидетельствуют о том, что основными факторами, определяющими качество сварных соединений, в частности при сварке алюминиевых сплавов, являются: конструктивные особенности инструмента, геометрические параметры бурта и наконечника, а также усилие прижима инструмента к поверхности свариваемых элементов. Например, чрезмерное увеличение диаметра бурта приводит к значительному расширению лицевой части сварного шва, что, в свою очередь, способствует сильной деформации соединения и появлению термических дефектов вследствие перегрева металла в области сварки.

Благодаря экспериментально подтверждённым данным установлено, что при сварке алюминиевых материалов толщиной от 1,8 до 2,5 мм оптимальным значением внешнего диаметра бурта инструмента является диапазон от 10 до 12 мм. Для получения стабильного и равномерного формирования шва на торцевой части бурта рекомендуется предусматривать неглубокую кольцевую выемку. Такая геометрия способствует плавному перемещению и равномерному распределению размягчённого металла по всей поверхности шва, обеспечивая его целостность и отсутствие пустот. Размер углубления должен быть подобран таким образом, чтобы в процессе минимального заглубления бурта металл всё время находился под контролируемым давлением.

Перемешивание материала в зоне соединения по всей толщине кромок осуществляется за счёт динамического воздействия вращающегося наконечника инструмента. По результатам испытаний было установлено, что наиболее приемлемая геометрическая форма наконечника — это усечённый конус, обеспечивающий необходимую интенсивность движения металла. Для исключения риска несплавления в корневой части сварного соединения длина наконечника должна составлять не менее 90–95% от полной толщины свариваемого материала.

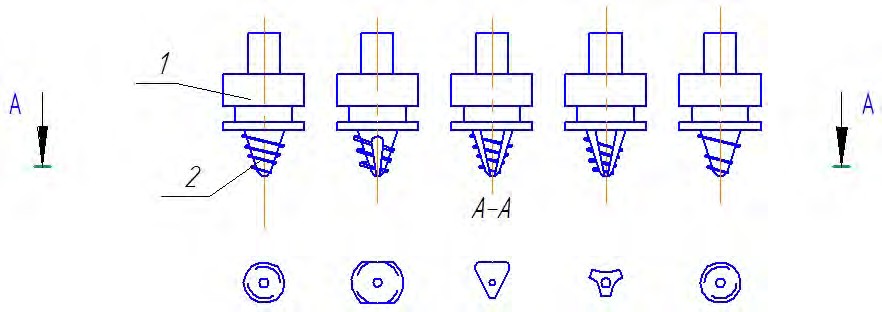

Высокие характеристики прочности были достигнуты при применении составного инструмента, включающего раздельное исполнение корпуса и наконечника (рис. 3). Такая конструкция позволяет реализовать независимые скорости вращения для каждой из частей — корпуса 1 и наконечника 2, что даёт широкие возможности по управлению термомеханическими параметрами сварки.

Рисунок 3 — Разновидности инструмента с раздельным исполнением корпуса и наконечника: 1 – корпус; 2 – наконечник

Современные сварочные установки, используемые в технологии трения с перемешиванием, позволяют задавать начальные скорости вращения инструмента с возможностью автоматической их корректировки по ходу процесса. Это обеспечивает оптимальные условия сваривания и предотвращает перегрев кромок. При традиционном подходе скорость вращения поверхности инструмента изменяется от нуля в центре до максимума на его периферии, что может вызвать локальное перегревание и оплавление материала в области бурта.

Применение раздельного вращения корпуса и наконечника позволяет существенно снизить частоту вращения наружной части инструмента, одновременно поддерживая высокую скорость у наконечника. Это решение способствует снижению общей температуры в сварной зоне, предотвращает появление ликвационных трещин и сохраняет механические свойства материала после сварки.

Сварные соединения, полученные с использованием инструмента с независимым вращением корпуса и наконечника, после двух месяцев естественного старения показали улучшенные значения твёрдости в области перемешивания и в зоне термического влияния по сравнению с классическим методом сварки. Это указывает на высокую стабильность структуры и улучшенные эксплуатационные характеристики шва.

Разработано множество модификаций инструментов, отличающихся формой и параметрами рабочего стержня. Наиболее предпочтительным считается выполнение стержня в виде усеченного конуса. Также предложены варианты с различным поперечным сечением, а для повышения эффективности перемешивания используются винтовые нарезки с постоянным или переменным шагом. Специальная геометрия торца бурта, создающая рельеф, способствует направленному течению металла.

В ходе сварки часть расплавленного металла может выдавливаться наружу, образуя избыточный наплыв на поверхности. Для его удаления разработан специальный инструмент, способный срезать выступающий материал уже в процессе сварки, тем самым обеспечивая гладкость лицевой стороны шва.

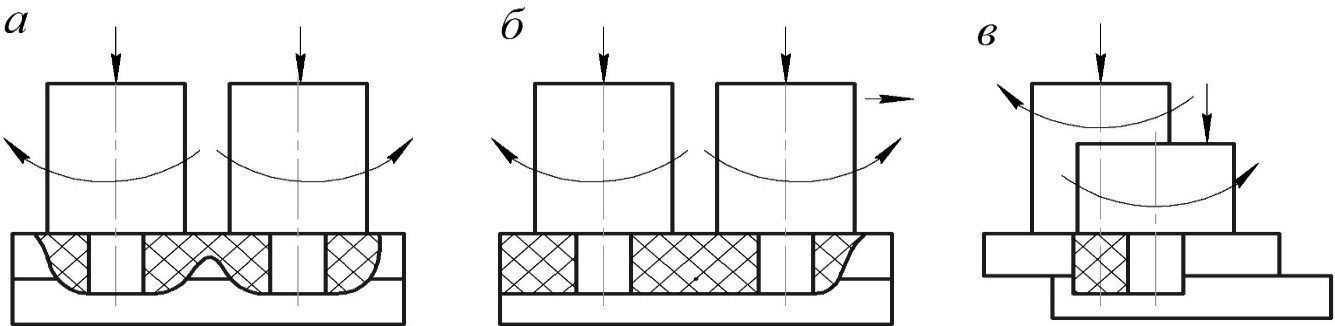

Эффективной инновацией стало использование одновременно двух инструментов, работающих синхронно или последовательно. Возможны три варианта их расположения: поперечное, продольное и шахматное (рис. 4). При поперечной схеме инструменты вращаются в противоположные стороны, что позволяет значительно снизить реактивный момент и стабилизировать сварочный процесс.

Последовательное расположение предполагает, что второй инструмент движется по уже размягчённому участку шва, тем самым снижая нагрузку на его рабочую часть. Это дает возможность применять менее износостойкие материалы для изготовления второго инструмента, что снижает производственные затраты.

Шахматная схема — один из наиболее прогрессивных методов. В этом случае инструменты смещены относительно друг друга, и зона второго шва частично перекрывает первую. Такая организация не только предотвращает утонение кромок, но и усиливает конструкцию при соединении внахлёст, увеличивая прочность сварной зоны.

Рисунок 4 — Варианты сварки трением двумя инструментами с поперечным (а), продольным (б) и шахматным (в) расположением инструментов

Процесс сварки трением с перемешиванием обладает рядом уникальных преимуществ, обеспечивающих его широкое применение в различных отраслях машиностроения, авиастроения, судостроения и транспортной промышленности. К основным достоинствам данной технологии относятся:

- отсутствие необходимости предварительной подготовки кромок, включая разделку и удаление окисной пленки;

- снижение риска появления пористости, особенно при работе с алюминиевыми сплавами;

- возможность получения качественных сварных соединений в любых пространственных положениях, включая вертикальные и потолочные;

- высокий уровень энергоэффективности за счёт локализованного тепловыделения;

- отличная совместимость с автоматизированными производственными линиями и роботизированными системами;

- минимальные требования к квалификации оператора;

- отсутствие вредных факторов, характерных для дуговой сварки — таких как ультрафиолетовое излучение, брызги, дым и шум;

- возможность выполнения сварки в условиях сильных электромагнитных полей, что делает процесс пригодным для применения в специфических средах.

Сварка трением с перемешиванием позволяет выполнять разнообразные типы соединений: стыковые, угловые, тавровые, нахлесточные, а также сложные замковые и прорезные конфигурации. Универсальность метода обеспечивает его применение при соединении как тонкостенных, так и массивных конструкций.

Особое внимание заслуживает способность FSW формировать качественные швы на материалах, склонных к образованию горячих и холодных трещин, включая сплавы с высокой чувствительностью к термическим воздействиям. Метод позволяет производить сварку деталей большой толщины без обязательного применения последующей термообработки.

Для термически упрочняемых алюминиевых сплавов достигается более высокая прочность сварных соединений. Формирование шва в твёрдой фазе способствует сохранению исходной структуры материалов, включая метастабильные сплавы, спечённые композиты и быстроохлаждаемые заготовки.

Технология идеально подходит для сварки лёгких прессованных панелей, собранных из мелких тонкостенных профилей, которые сложно или экономически нецелесообразно объединять иным способом. При этом допускается отсутствие высокой точности при сборке кромок — за счёт пластического перемешивания достигается плотное сопряжение деталей.

Тем не менее, метод FSW не лишён определённых ограничений и недостатков:

- необходимость использования прочных и неподвижных подкладок, обеспечивающих жёсткую фиксацию свариваемых элементов;

- образование в финальной части шва отверстия, соответствующего диаметру рабочего штыря, что требует дополнительной обработки: заполнения, механической зачистки либо применения вводных/выводных технологических планок;

- невозможность сваривания листов толщиной менее 1 мм, что ограничивает область применения в микроизделиях;

- достаточно высокая стоимость оборудования, особенно для небольших и среднесерийных производств;

- возникновение значительных реактивных моментов при сварке конструкций из прочных металлов, что требует применения усиленных систем крепления и привода.

Таким образом, сварка трением с перемешиванием представляет собой высокоэффективную и экологически чистую технологию, особенно актуальную при производстве ответственных конструкций из трудносвариваемых алюминиевых и композитных сплавов. При правильном подборе оборудования и соблюдении технологических режимов метод позволяет добиться высокой надёжности и качества соединений даже в самых сложных производственных условиях.

Заключение

Интересные факты:

- Friction Stir Welding используется в производстве корпусов космических аппаратов NASA, включая топливные баки ракет и элементы конструкции МКС.

- Фрикционные технологии позволяют сваривать разнородные материалы, например алюминий с медью или титаном, чего сложно добиться традиционными методами.

- В процессе фрикционной сварки отсутствует необходимость в защитных газах, флюсах и присадочном материале — процесс происходит в твёрдой фазе.

- Некоторые типы фрикционных станков обеспечивают полную автоматизацию процесса, с возможностью интеллектуального подбора режимов работы в реальном времени.

- При фрикционной резке температура не превышает 300–400 °C, что делает метод безопасным для пожаро- и взрывоопасных объектов.

Фрикционная обработка материалов уверенно занимает своё место среди высокотехнологичных и экологически чистых методов металлообработки. Как фрикционная резка, так и сварка трением с перемешиванием демонстрируют отличные результаты в прочности, точности и надёжности получаемых соединений. Их универсальность и широкие возможности применения делают эти технологии востребованными в стратегически важных отраслях — от космоса до микромеханики.

В условиях растущих требований к качеству, энергоэффективности и безопасности производства, фрикционные методы обработки материалов становятся не просто альтернативой, а основой для будущих инженерных решений.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025