Содержание страницы

Сварка чугунных деталей трудный процесс, обусловленный химическим составом чугуна, его структурой и особыми механическими свойствами.

По химическому составу чугун — сплав железа с углеродом, содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей. Обычно в чугуне содержится от 2 до 3,6% углерода.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (Fe3C), то такой чугун имеет более светлый цвет, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым, он почти не применяется для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии, в виде пластинчатых включений графита. Серый чугун, достаточно мягок, легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °C, графит легко переходит в цементит (т. е. чугун отбеливается) и, кроме того, образуется закаленная структура в виде мартенсита и троостита. Относительное удлинение чугуна на разрыв практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины.

В расплавленном состоянии чугун жидкотекуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку. Хуже всего поддается сварке чугун с крупными включениями графита и лучше сваривается чугун перлитного типа с мелким пластинчатым или сфероидальным графитом.

Трудность работы с чугуном вызвала появление различных способов его сварки. Твердо рекомендовать какой-либо из них для сварки определенных деталей весьма затруднительно, так как чугун одной и той же марки может иметь различную структуру. Более того, даже у одной корпусной детали со стенками различной толщины может быть различная структура чугуна. Способы сварки чугунных деталей можно разделить на два вида: горячую и холодную сварку.

Горячая сварка чугуна заключается в том, что деталь предварительно подогревают, а после сварки медленно охлаждают. Температура подогрева зависит от массы и формы детали, но не должна превышать 650 °C. Более высокий нагрев вызовет рост графитовых зерен, а при нагреве свыше 750 °C происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600 °C должна быть не более 4 °C в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна. Мелкие детали подогревают до температуры 150—200 °C. Для подогрева деталей используют горн, электрические печи или индукционные аппараты (нагрев током промышленной частоты).

Холодная сварка чугуна находит все большее применение. Она выполняется различными способами и с использованием специальных электродов.

Сварка чугуна стальными электродами

Сварка чугуна электродами для сталей — наиболее доступный способ сварки. Однако в большинстве случаев он дает очень низкое качество сварного соединения и, как правило, сиюминутную выгоду. Наплавленная сталь плохо сцепляется с чугуном из-за разной усадки. В зоне плавления она обогащается углеродом, становится хрупкой, податливой закалке и дает при остывании трещины.

При сварке стальными электродами вследствие проплавления чугуна содержание углерода в металле шва очень велико (1,1—1,8%). Металл валика, наплавленного на чугун, представляет собой закаленную высокоуглеродистую сталь со значительным содержанием кремния, марганца, а иногда фосфора, серы и других загрязнений, перешедших из чугуна. Это способствует образованию в шве трещин. Быстрое охлаждения, имеющее место при холодной сварке, приводит к значительному повышению твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна, характеризующуюся твердостью и хрупкостью. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1 мм и затем более широкая полоса закаленного чугуна. Место сварки, выполненное стальными электродами, не поддается обработке режущим инструментом. В металле шва зачастую появляются поры из-за повышенного содержания газов в чугуне. Образование трещин и пор значительно снижает прочность и плотность сварного соединения. Многослойная наплавка в значительной степени устраняет эти недостатки.

Уже третий наплавленный слой становится исходным материалом электрода. Преимущества многослойной наплавки чугуна стальными электродами были использованы при разработке способа холодной сварки чугуна отжигающими валиками.

Вдоль трещины чугунной детали разделывают кромки, получая V-образный профиль трещины, и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40—50 мм сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются остаточные напряжения, возникающие при сварке.

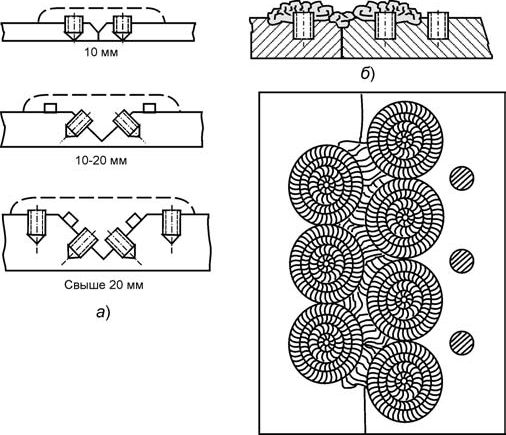

Для улучшения качества сварного соединения применяют электроды малого диаметра и пониженную силу тока, чтобы уменьшить тепловое воздействие дуги на чугун. Сварку ведут короткими участками, вразброс, стараясь как можно меньше проплавлять чугун. С целью усиления связи наплавленного металла с чугуном при сварке сильно нагруженных деталей (корпуса коробок передач, корпуса трансмиссий тракторов и т. п.) на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки (рис. 1). Диаметр и число шпилек устанавливаются в зависимости от толщины стенок детали и длины трещины. Рекомендуется принимать диаметр шпилек d = (0,15—0,2)S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4—6)d, глубина посадки — 2d, расстояние от кромок — не менее (1,5—2)d. Выступающую часть шпилек обваривают по периметру, а затем наплавляют весь шов.

Процесс сварки начинается с обварки шпилек кольцевыми швами. Обварка должна вестись вразброс с целью избежания сильного местного перегрева детали. После обварки всех шпилек накладывают кольцевые швы, пока вся поверхность завариваемого участка не будет покрыта слоем наплавленного металла. Крайние ряды шпилек обваривают лишь после того, как весь участок будет полностью заварен. Для обварки шпилек и нанесения облицовочного слоя следует применять электроды малого диаметра (3,0—3,5 мм), для окончательной заварки трещины можно использовать электроды диаметром от 4 до 6 мм.

Рис. 1. Сварка чугуна с применением упрочняющих шпилек: а — установка шпилек; б — обварка шпилек

В связи с тем, что прочность металла, наплавленного стальными электродами, примерно в два раза выше прочности чугуна, толщина наплавленного металла должна составлять примерно 50% от толщины стенки детали в месте сварки. Излишнее количество наплавленного металла нежелательно, так как при этом увеличиваются усадочные напряжения, и появляется опасность образования трещин.

Чрезмерный нагрев детали при сварке приводит к образованию трещин в зоне термического влияния. Поэтому при сварке не следует допускать нагрев свариваемой детали выше 40—50 °C на расстоянии 100 мм от шва.

Первые слои в разделке трещины или обварку упрочняющих шпилек выполняют электродами ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими электродами со стержнем из низкоуглеродистой стали. Во втористокальциевое покрытие электродов ЦЧ-4 введены элементы, активно вступающие в механическое соединение с углеродом свариваемого металла и образующие устойчивые карбиды, нерастворимые в железе. В результате этого достигается достаточно прочное соединение наплавляемого шва с чугуном.

Восстановление чугунных деталей способом отжигающих валиков в сочетании установки упрочняющих шпилек, скоб и других связей дает удовлетворительные результаты, но он трудоемок, сравнительно малопроизводителен, требует большого расхода электродного материала. Разработаны и успешно применяются для сварки чугуна железо-никелевые электроды.

Сварка чугуна электродами на основе никеля

Сварка чугуна электродами на основе никеля дает достаточно высокую прочность. При этой сварке отсутствуют трещины, а наплавленный металл хорошо поддается обработке. Это объясняется тем, что никель неограниченно растворяется в железе, а никелевый аустенит содержит много углерода без образования карбидов. Металл наплавленный электродами ОЗЖН-1 содержит до 48% никеля. Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и других ответственных деталях.

В настоящее время широкое применение получают электроды с содержанием никеля более 90%, ОЗЧ-3, ОЗЧ-4. Однако такие электроды очень дороги.

Сварка чугуна электродами на основе меди

Сварка электродами на основе меди применяется во всех случаях, когда не требуется высокая прочность сварного шва. Медь, как и никель, не образует соединений с углеродом, но она практически не растворяется в железе. Поэтому наплавленный шов не однороден, в медной основе расположены включения высокоуглеродистой железной фазы повышенной твердости.

Медно-железные электроды ОЗЧ-2, ОЗЧ-6 изготавливают из медного стержня с фтористо-кальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды применяют для заварки трещин в водяных рубашках блоков двигателей, головках блока и т. п. Трещину засверливают по концам и разделывают под углом 70—90° на 2/3 толщины детали. Края трещины тщательно зачищают, так как следы ржавчины, масла и прочих загрязнений вызывают пористость шва. Сварку ведут короткой дугой на постоянном токе обратной полярности с перерывами для охлаждения детали до температуры 50—60 °C. Для получения более плотного шва участки в 40—60 мм сразу после сварки проковывают. Слой наплавленный электродами ОЗЧ, представляет собой медь, насыщенную железом с вкраплением закаленной стали большой твердости. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом. Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов получается с малой твердостью, зона отбеленного чугуна почти отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть легко снижена небольшим отпуском. Кроме того, в шве образуется меньше пор и трещин, его легче обрабатывать, но прочность его получается низкой. Поэтому медно-никелевые электроды часто применяют в сочетании с медно-железными электродами. Первый и последний слой наносят медно-никелевыми электродами (чтобы в первом слое обеспечить плотность, а в последнем — улучшить обработку), остальное заплавляют медно-железными электродами. Наплавку медно-никелевыми электродами ведут также, как и медно-железными электродами.

Для холодной сварки и наплавки чугуна (т. е. сварки и наплавки, выполняемых без предварительного подогрева) специальными электродами, характерно проведение процесса с минимальным тепловложением короткими валиками протяженностью 25—60 мм с охлаждением каждого наложенного валика на воздухе до температуры не более 60 °C. Иногда рекомендуется проковка каждого валика легкими ударами молотка.

Сварочные напряжения, возникающие в конструкции в результате нагрева, могут быть сняты почти полностью, если в шве и зоне термического влияния создать дополнительные пластические деформации. Этого можно достичь проковкой швов. Проковку проводят в процессе остывания металла при температурах 450 °C и выше либо от 150 °C и ниже. В интервале температур 400—200 °C в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специальный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6—1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием доизменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины и облицовочного. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

Проковка сварного соединения способствует также повышению усталостной прочности конструкции.