Современные технологии изготовления литейных форм и стержней развиваются в направлении повышения производительности, точности и экологической безопасности. Особое внимание уделяется выбору смесей и методов их упрочнения, поскольку от качества этих процессов напрямую зависят параметры готовых отливок.

Одним из важнейших аспектов является способ отверждения формовочных и стержневых смесей, среди которых химическое упрочнение занимает центральное место в большинстве современных литейных производств. Данная статья посвящена обзору химических методов упрочнения стержневых смесей, особенностям процессов полимеризации и поликонденсации, а также практическим нюансам СО₂-процесса, получившего широкое распространение благодаря своей технологичности и доступности.

По существу все стержневые смеси (кроме песчано-глинистых) упрочняются за счет протекания химических процессов, включая и тепловую сушку, рассмотренную выше, и отверждение в нагретой оснастке.

За счет химических реакций, главным образом полимеризации и поликонденсации, без использования теплоты отверждаются все самотвердеющие смеси: на жидком стекле, с фосфатным связующим, цементами и гипсовыми материалами и, главным образом, с синтетическими смолами. Химическое отверждение осуществляется в основном в оснастке с введением в смесь жидких или газообразных отвердителей (катализаторов).

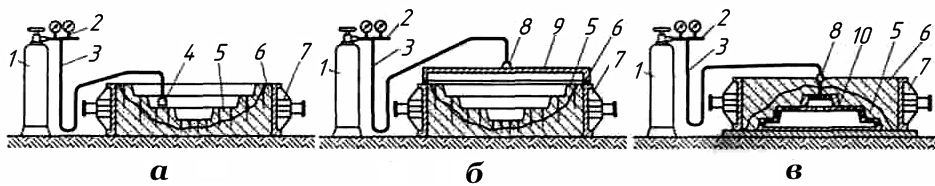

Технологический процесс изготовления форм и стержней по СО2-процессу с использованием жидкого стекла выполняют в той же последовательности, что и при использовании обычных смесей. Особенности СО2-процесса заключаются в основном в подготовке модельной оснастки и в продувке смеси углекислым газом Продувку углекислым газом ведут под давлением 6 МПа. Существуют два способа продувки углекислым газом: после удаления модели (рис. 1, а, б) и до удаления модели (рис. 1, в).

Рис. 1. Способы продувки форм углекислым газом: а, б – после удаления модели; в – до удаления модели; 1 – баллон с СО2; 2 – редуктор; 3 – резиновый шланг; 4 – сопло; 5 – химически твердеющая облицовочная смесь; 6 – наполнительная смесь; 7 – опока; 8 – ниппель; 9 – зонт; 10 – модель

При первом способе форму продувают из специальных 4 сопел через наколы в облицовочном слое (рис. 13, а) или перекрыв форму зонтом (1, б). В этом случае облицовочные смеси должны иметь высокую «сырую прочность» для обеспечения качественного извлечения модели.

При втором способе продувку выполняют через полость модели и отверстия в ее стенках. При этом применяют смеси с низкой сырой прочностью (рис. 1, в).

Развитие методов химического упрочнения стержневых и формовочных смесей открыло новые горизонты в литейной отрасли. Такие технологии, как СО₂-процесс, стали неотъемлемой частью современного производственного цикла, объединяя в себе технологичность, экономичность и экологическую безопасность.

Применение самотвердеющих смесей с различными вяжущими веществами — от жидкого стекла до синтетических смол — позволяет адаптировать процесс формообразования под любые производственные условия.

Правильный выбор метода продувки и учет прочностных характеристик сырой смеси гарантируют высокое качество готовой формы и стабильность отливок. Внедрение этих решений способствует повышению общей эффективности литейного производства, делая его более предсказуемым, управляемым и устойчивым к внешним факторам.