Содержание страницы

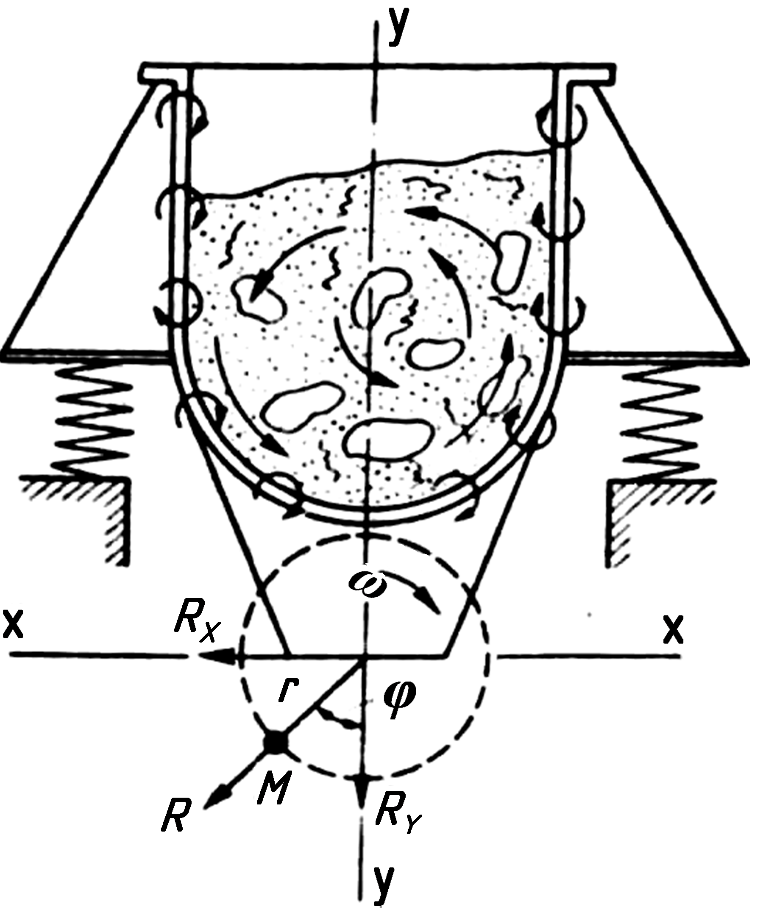

При вибрационной очистке обработка наружных и внутренних поверхностей отливок производится путем вибрации контейнера с находящимися в нем деталями и наполнителем с частотой до 3000 колебаний в минуту (рис. 12).

Рис. 12. Схема вибрационной обработки деталей: М – вращающаяся неуравновешенная масса; R – возмущающая (центробежная) сила, получающаяся при вращении массы М; RX и RY – горизонтальная и вертикальная составляющие силы R; ω – угловая скорость вращения массы М; r – эксцентриситет массы М; φ – начальная фаза колебания

Вибрация деталей и кусочков обрабатывающей среды, помещенных в контейнер, складывается из вынужденных колебаний (передаваемых массе контейнером) и собственных колебаний массы; при этом последние зависят от веса (размеров) колеблющихся тел и их упругих связей. Траектории перемещения частиц массы будут различны, но все они будут иметь общий характер перемещения, определяемый вынужденными колебаниями системы.

Вследствие разности масс кусочки обрабатывающей среды и детали получают разное ускорение, вызывающее их перемещение друг относительно друга. Кусочки наполнителя при скольжении прижимаются к поверхности обрабатываемых деталей под давлением остальной массы, в результате чего происходит процесс резания. Режим резания может быть подобран таким образом, чтобы каждый кусочек абразива прижимался к поверхности детали со значительным усилием, приводящим к интенсивности съему материала.

При вибрационной обработке контейнер совершает колебательное движение. Положение точки х, совершающей колебание, определяется следующим уравнением:

х = A sin (ωt + φ), (2)

где А – амплитуда колебания в мм; ω – угловая (или круговая) частота в рад/сек; φ – начальная фаза колебания (фазовый угол) в рад

Период колебаний Т, т. е. продолжительность одного полного колебания, определяется по формуле

. (3)

. (3)

Величина, обратная периоду колебания  называется частотой колебаний; единицей частоты является герц. Связь угловой частоты с частотой в герцах определяется выражениями

называется частотой колебаний; единицей частоты является герц. Связь угловой частоты с частотой в герцах определяется выражениями

![]() (4)

(4)

Начальная фаза колебания (фазовый угол) φ определяет фазу в момент времени, принимаемый за начальный (t = 0). Изменение начального фазового угла при графическом изображении вызывает лишь смещение синусоиды и косинусоиды, взаимно перпендикулярных колебательных движений вдоль оси времени.

Фазовым углом, или фазой гармонического колебания, называется угол, образованный направлением вектора для данного момента времени и осью абсцисс (что справедливо и для начального фазового угла). Величина фазового угла определяется аргументом ωt + φ. Фаза определяется числом периодов (целых или дробных частей), протекших от начала отсчета времени.

Два колебания называются синхронными, если их частоты равны. Для таких колебаний разность начальных фазовых углов одного колебания относительно другого называется сдвигом фаз.

При гармонических колебаниях, как скорость, так и ускорение являются переменными величинами, зависящими от амплитуды:

v = ωА; (5)

w = ω2А, (6)

где v – скорость; ω – угловая частота вибрации; А – амплитуда гармонического колебания; w – ускорение.

Процесс обработки будет происходить только в том случае, если величина ускорения w будет больше величины ускорения силы тяжести g. При w < g контейнер вместе с деталями и наполнителем будет совершать колебания как одно целое, и процесс обработки не будет осуществляться.

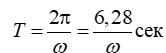

В зависимости от формы перемещения следует различать прямолинейную, плоскостную и объемную вибрации.

Прямолинейной вибрацией называется такой вид вибрации, при которой рассматриваемая точка все время остается на одной прямой. В зависимости от угла наклона к горизонту прямолинейная вибрация может быть вертикальной, горизонтальной и наклонной. При прямолинейной вибрации системы имеют одну степень свободы. Этот вид вибрации называется также однокомпонентной или направленной вибрацией.

При прямолинейной вертикальной вибрации ориентировка геометрических осей деталей по отношению к направлению перемещения наполнителя может оказаться различной.

На рис. 13, а деталь движется вдоль направления перемещения. В этом случае скорость относительного перемещения v0 детали 1 и кусочков обрабатывающей среды 2, которая в основном определяет производительность процесса, будет равна

v0 = v1 – v2 (7)

где v1 – скорость перемещения детали; v2 – скорость перемещения кусочков обрабатывающей среды.

Для того чтобы при указанном характере перемещения происходила обработка отливки, необходимо создать дополнительное боковое усилие, которое прижимало бы кусочки наполнителя к детали. Такое усилие создается давлением окружающей среды. Однако поскольку общий характер перемещения всей массы идентичен одной рассмотренной детали и масса при движении не встречает никаких препятствий, то давление окружающей среды весьма незначительно.

На рис. 13, б деталь 1 движется перпендикулярно направлению перемещения. В этом случае происходит удар кусочка 2 обрабатывающей среды о поверхность детали 1 со скоростью v0. На каждую деталь действует сила, равная произведению массы, расположенной над деталью, на ускорение, т. е. практически сила удара настолько велика, что на поверхности грубых массивных деталей образуются забоины, вмятины и лунки, видимые глазом, а более хрупкие детали деформируются или даже ломаются; при этом металл с поверхности деталей почти не снимается. Количество таких ударов прямо пропорционально частоте вибрации.

Рис. 13. Различные положения обрабатываемой детали и наполнителя при прямолинейной и круговой вибрации: а – касательное; б – торцевое; в – по окружности

Ориентация отливок в контейнере носит случайный неконтролируемый характер. Удельное количество отливок, попавших в условия малоинтенсивной обработки, может быть значительным, что приводит к неравномерной их обработке (к наличию у них забоин и вмятин) и сводит на нет все преимущества вибрационного метода обработки. Кроме того, при вертикальной прямолинейной вибрации происходит фракционирование сыпучей массы, в результате чего более крупные, тяжелые частицы опускаются вниз, что также приводит к неравномерной обработке деталей.

При горизонтальной прямолинейной вибрации происходит в основном скольжение кусочков обрабатывающей среды по поверхности деталей. Вследствие того, что вибрационное ускорение больше ускорения силы тяжести, усилие прижима этого кусочка к поверхности детали под действием остальной массы очень мало.

Наклонная прямолинейная вибрация используется в основном в транспортирующих устройствах (вибротранспортеры, вибробункеры и др.).

Этот вид вибрации для обработки отливок имеет те же недостатки, что и вертикальная прямолинейная вибрация.

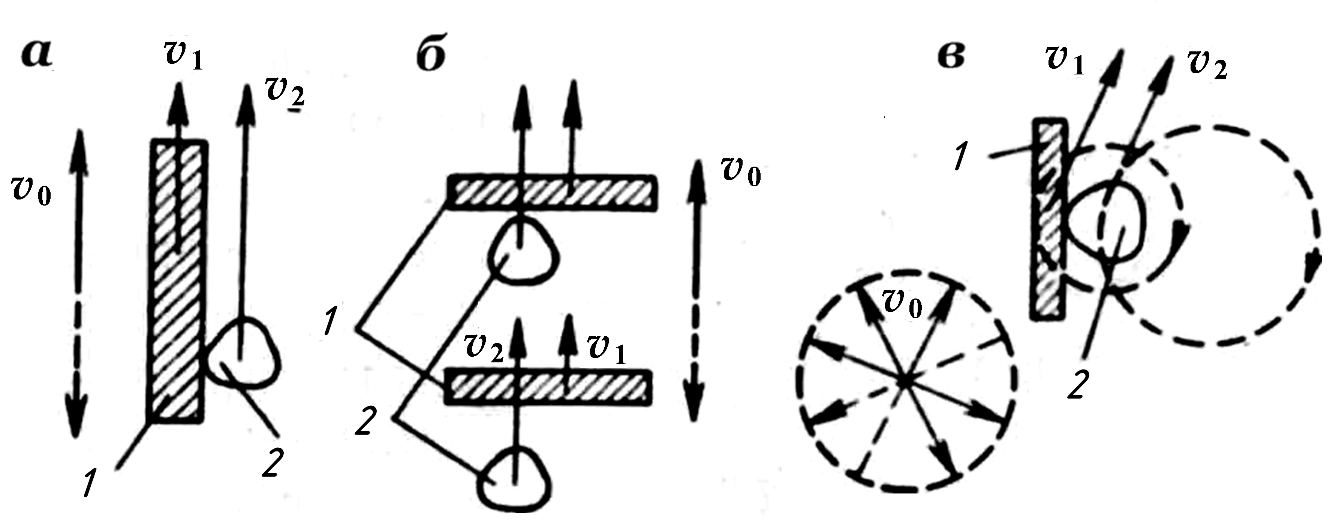

При плоскостной вибрации каждая рассматриваемая точка все время остается в одной плоскости. В зависимости от угла наклона к горизонтальной плоскости различают два крайних случая: вертикальная плоскостная вибрация и горизонтальная плоскостная вибрация. Кроме того, по виду фигуры, описываемой точкой тела, плоскостная вибрация может быть эллиптической, круговой и т. д.

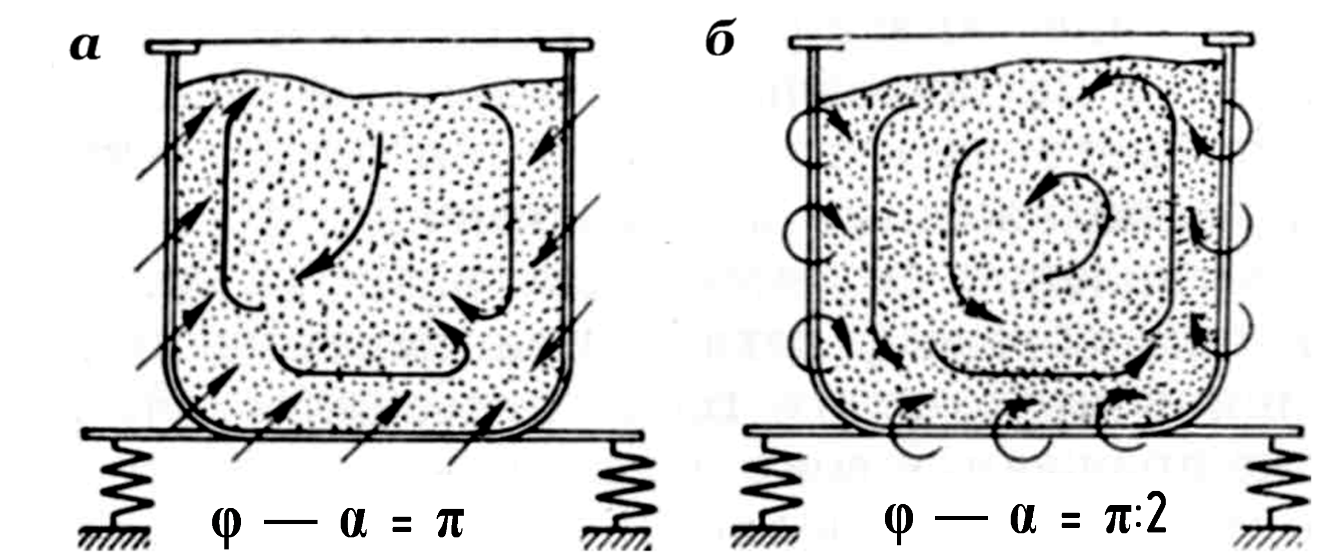

При плоскостной вибрации системы имеют три степени свободы перемещения: линейное перемещение по двум взаимно перпендикулярным осям и поворот вокруг третьей оси. Этот вид вибрации называется также двухкомпонентной вибрацией. При двухкомпонентной вибрации наряду с вибрационным воздействием происходит непрерывное перемешивание массы наполнителя и деталей. В этом случае на контейнер воздействуют сложные колебания, являющиеся суммой вертикально и горизонтально направленных гармонических колебаний равной амплитуды и частоты. Схема такого сложения колебаний приведена на рис. 14, а.

Рис. 14. Схемы плоскостной вибрации

Здесь вибрационный стол 1 совершает вертикальные гармонические колебания с амплитудой АУ в направлении оси Y с частотой ω, а установленный на столе контейнер 2 совершает горизонтальное гармоническое колебание с амплитудой АХ в направлении оси X с той же частотой ω. В результате такого вибрационного воздействия образуется сложное колебание контейнера, являющееся суммой двух гармонических составляющих. Оно выражается формулой

АY sin (ωt + φ) + АX sin (ωt + α), (8)

где φ и α – начальные фазы слагаемых колебаний.

В зависимости от начальных фаз траектория движения суммарного колебания приобретает различные формы. На рис. 14, б показана траектория движения колеблющейся точки при φ – α = 0 (сдвиг фаз отсутствует). Эта траектория является прямой, расположенной под углом 45° к горизонтальной плоскости. При φ – α = π : 4 (или 45º) траектория колебания представляет собою эллипс с наклонной большой осью (рис. 14, в). При φ – α = π : 2 (сдвиг фаз 90º) колебание совершается по круговой траектории (рис. 14, г). При сдвиге фаз на 3/4π или на 135º и π траектория соответствует эллипсу и прямой с наклоном в другую сторону (рис. 14, д и е).

На рис. 15, а показан контейнер при воздействии на него сложного колебания с отсутствием сдвига фаз слагаемых. При таком воздействии вибрация дна контейнера направляет массу в правую сторону, правая стенка направляет массу вниз, а левая – вверх. Образующиеся потоки создают встречные движения, которые затрудняют процесс перемешивания и способствуют образованию зон застоя.

Рис. 15. Движение массы в контейнерах вибрационной машины при различных траекториях (стрелками указано перемещение контейнера и наполнителя): а – линейной; б – круговой

На рис. 15, б показано движение массы в контейнере при сложном колебании, имеющем круговую траекторию (сдвиг фаз слагаемых 90º). Здесь вибрация дна вызывает движение массы в правую сторону, правая стенка – вверх, а левая – вниз.

При таком вибрационном воздействии отсутствуют встречные движения, вся масса вращается в контейнере, что обеспечивает необходимое перемешивание и всестороннюю равномерную обработку деталей. Практика показывает, что наилучшие результаты получаются при круговой траектории вибрационного движения.

При прямолинейной вибрации направление скорости деталей v1 и кусочков обрабатывающей среды v2 почти всегда совпадают, а при плоскостной вибрации благодаря турбулентности потока относительная скорость в общей массе будет выше и имеет вид

v0 = v1 ± v2, (9)

так как в среднем можно считать, что совпадение направлений скорости v1 и v2 будет составлять 50 %, а в остальных случаях скорости по направлению не совпадают. Это значительно повышает производительность процесса. Несовпадение по направлению скоростей v1 и v2 объясняется тем, что в подавляющем большинстве детали имеют неправильную геометрическую форму: выступы, острые кромки и отверстия, расположенные несимметрично. В результате этого лобовое сопротивление перемещению разных участков детали различно. Таким образом, деталь при перемещении все время поворачивается вокруг своих геометрических осей. Абразивные кусочки также вращаются вокруг своих осей.

Эти обстоятельства определяют вероятность несовпадения скоростей v1 и v2 приблизительно в 50 % случаев столкновения детали 1 и кусочков абразива 2, как показано на рис. 13, в. Вращение деталей при перемещении способствует равномерной их обработке

Энергия, передаваемая от платформы массе, расходуется в основном на работу абразивного трения, иначе говоря, обработка отливок происходит в период нахождения их вне связи с платформой. Если энергию, полученную массой, обозначить через ЕК, то производительность процесса

![]() , (9)

, (9)

где N – производительность процесса в Дж/сек; Т – период колебаний в сек; ω – угловая частота вибрации в сек–1; b – коэффициент, учитывающий непроизводительные расходы энергии.

Как видно из приведенной формулы, производительность процесса прямо пропорциональна частоте вибраций.

Увеличение амплитуды (при неизменных значениях колеблющейся массы и частоты вибрации) связано, прежде всего, с увеличением возмущающей силы. Это влечет за собой возрастание напряжений в конструкции вибрационной установки и влияет на производительность процесса.

Основное отличие плоскостной вибрации от прямолинейной заключается в том, что при плоскостной вибрации кусочек обрабатывающей среды почти всегда встречается с поверхностью обрабатываемой детали по касательной без удара, но со значительной силой прижима, создаваемой воздействием соседних слоев среды. При этом происходит наиболее интенсивное снятие металла с поверхности, причем деформации деталей (даже тонколистовых, ажурных, хрупких) не происходит. В настоящее время в подавляющем большинстве отечественных вибрационных установок для обработки деталей с сыпучим наполнителем используется двухкомпонентная, или плоскостная вибрация.

При объемной, или трехкомпонентной вибрации система имеет четыре степени свободы перемещения: линейное перемещение по трем взаимно перпендикулярным осям и поворот вокруг одной из них.

Возникновение сложных пространственных траекторий при трехкомпонентной вибрации, как показывает опыт, может значительно повышать интенсивность процесса обработки деталей, однако при этом большое значение имеет форма контейнера, которая может способствовать или затруднять перемещение частиц, влиять на турбулентность потока и тем самым на эффективность процесса обработки.

1. Выбор наполнителя

На эффективность очистки отливок весьма существенное влияние оказывает ряд технологических факторов. Основными из них являются материал наполнителя, размер гранул наполнителя, объемное соотношение наполнителя и отливок, объем заполнения контейнера и др.

Выбор наполнителя производится в зависимости от группы сложности отливок, их габаритов, наличия углов, пазов, отверстий, материала отливок (чугун, сталь, цветные сплавы) и требований, предъявляемых к отливкам после очистки.

Наиболее распространенным наполнителем при вибрационной обработке являются абразивы. Основное требование, которому должны удовлетворять абразивы – способность сохранять режущие свойства в течение всего процесса вибрационной обработки. Чаще всего применяются синтетические абразивы – электрокорунд нормальный Э и белый ЭБ. Электрокорунд нормальный или просто электрокорунд содержит 91–96 % оксида алюминия (А12О3) и имеет цвет от розового до темно-коричневого. Электрокорунд белый содержит 97–99 % А12О3. Удельный вес электрокорунда 3,93–4,01 г/см3, твердость по шкале Мооса 9–9,5 единиц. Стоимость электрокорунда невысока.

Из естественных абразивов для очистки отливок могут применяться наждак и корунд. Корунд – минерал, состоящий из 70–92 % оксида алюминия (А12О3) с примесями окиси железа, слюды, кварца и т. д. Абразивная способность и стойкость этих материалов ниже, чем у электрокорунда, а следовательно, ниже производительность процесса. Под стойкостью абразивного материала здесь понимается сохранение режущих свойств зерна, а не абразивного инструмента. Абразивы могут применяться как в виде первичного материала, так и в виде боя абразивных кругов. В последнем случае расход абразива выше, а на отливках при сухом способе обработки остается налет, ухудшающий внешний вид изделия.

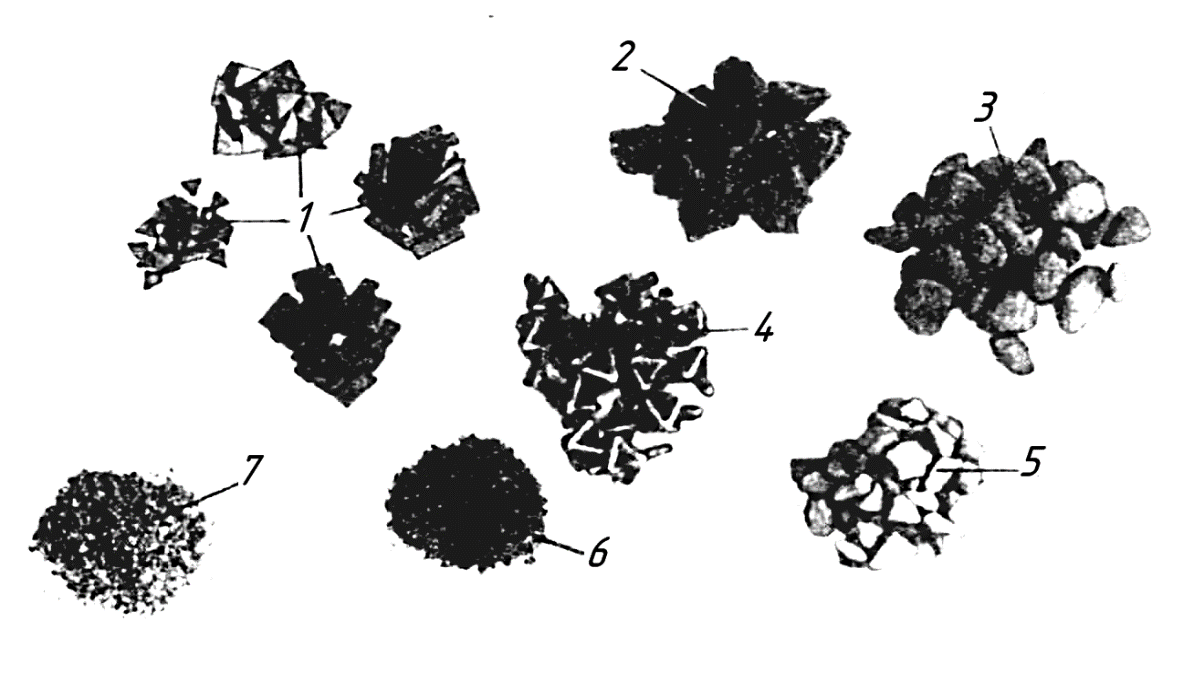

Хорошие результаты получаются при применении в качестве наполнителя звездочек из отбеленного чугуна. Может применяться также штамповка разной геометрической формы. Наполнители, применяемые при очистке отливок, показаны на рис. 16.

Рис. 16. Виды наполнителей: 1 – штамповка; 2 – необкатанный бой абразивных кругов: 3 – обкатанный бой абразивных кругов; 4 – звездочки из отбеленного чугуна; 5 – плавленый нормальный электрокорунд; 6 – сечка; 7 – дробь

Продолжительность очистки отливок до одинакового качества литой поверхности, полученная при применении различных видов наполнителей, представлена в табл. 8.

Таблица 8 Продолжительность очистки отливок различными наполнителями

| Наименование наполнителя | Материал наполнителя | Размерыкусков в мм | Продолжительность очистки в мин |

| Звездочки | Отбеленный чугун | 20х20 | 25 |

| Штамповка | Ст.3 | 20х20 | 35 |

| Бой абразивных кругов | ЭБ80СТ2 Б | 20х20 | 20 |

| Плавленный оксид алюминия А12О3 | Электрокорунд | 20х20 | 20 |

| Без наполнителя | –– | –– | 45 |

Закругление острых кромок и удаление заусенцев при использовании боя абразивных кругов сравнительно невелико. Наибольшее закругление острых кромок дает использование металлического наполнителя (звездочек, штамповки, бракованных мелких деталей и т. д.). Отливки, обработанные металлическим наполнителем, имеют блестящий вид и не имеют абразивной пыли, присущей отливкам при применении синтетических наполнителей.

Влияние материала наполнителя на эффективность вибрационной обработки и его расход приведены в табл. 9.

Таблица 9 Эффективность и расход при обработке различными наполнителями

| Наименование наполнителя | Средний вес снятого металла в г | Расход наполнителя в % |

| Звездочки из отбеленного чугуна

Бои абразивных кругов (ЭБ 80 СТ 2Б) Плавленый нормальный электрокорунд |

1,06

0,95 0,82 |

0,5

35 10 |

Из табл. 9 следует, что наилучший эффект наблюдается при применении звездочек из отбеленного чугуна или другого металлического наполнителя. Иногда для очистки сложных отливок, имеющих пазы, карманы и т. д., требуется применять комбинированный наполнитель. При этом могут применяться различные сочетания наполнителей. Эффективность вибрационной обработки при комбинации наполнителей по сравнению с однородным наполнителем снижается. Значительный съем металла при применении звездочек из отбеленного чугуна объясняется наличием острых выступов, а также большой их массой по сравнению с другими наполнителями, что приводит к увеличению усилия соударения между обрабатываемыми отливками и наполнителем.

Как видно из табл. 9, расход боя абразивных кругов значительно больше расхода металлического наполнителя. Поэтому применение боя абразивных кругов связано с удорожанием процесса очистки.

Бой абразивных кругов и электрокорунд находят широкое применение при очистке отливок, изготовляемых литьем под давлением в оболочковые формы и т. д. Однако через 2 ч работы установки при применении в качестве наполнителя боя абразивных кругов производительность процесса в среднем снижается на 30 %.

Кроме указанных наполнителей, для очистки отливок могут применяться металлокерамические пластинки, дробленый феррохром и др. Стойкость минералокерамических пластинок составляет 700–800 ч, а феррохрома – 400–500 ч. Производительность очистки отливок с указанными наполнителями в 1,5–2 раза выше, чем при применении боя абразивных кругов.

За рубежом в качестве наиболее производительных абразивов при вибрационной обработке применяют оксид алюминия специальных профилей, например треугольников, шаров, призм и т. д.

Форма кусочков наполнителя не оказывает влияния на производительность, однако стойкость специально отформованного абразивного наполнителя значительно выше, чем кусков неправильной формы, получающихся при бое кругов.

Твердость абразивного инструмента определяется сопротивляемостью связки вырыванию абразивных зерен с поверхности инструмента под влиянием внешних сил.

По данным ВПТИлитпрома продолжительность очистки с увеличением твердости абразивного наполнителя от СТ –1 до СТ –3 снижается в среднем на 18–20 %. Расход наполнителя при этом практически не меняется.

Зернистость абразива влияет как на продолжительность очистки, так и на расход наполнителя. Расход абразива с зернистостью 80 почти в два раза меньше, чем с зернистостью 160. Продолжительность очистки (производительность) для зернистости 80 на 18–20 % меньше, чем для зернистости 160.

Зернистость влияет также на окончательную чистоту поверхности. Высота микронеровностей обрабатываемой поверхности соизмерима с размерами выступания отдельных зерен из связки. Размер гранул абразивного наполнителя выбирается в 1,5–2 раза меньше размера обрабатываемых отверстий, пазов и т. д. или в 2–3 раза больше их. Если в отливке имеется несколько отверстий или пазов разных размеров, соизмеримых с размерами гранул, то необходимо принимать абразивный наполнитель с соответствующими размерами гранул.

2. Виброгидроабразивная очистка

Сущность виброгидроабразивной очистки заключается в том, что на отливки одновременно воздействует вибрация и химические растворы.

При виброгидроабразивной очистке помимо факторов, определяющих производительность процесса при «сухой» очистке, оказывают также влияние состав эмульсии и режим промывки контейнера.

Установки для виброгидроабразивной очистки отливок снабжены специальной рециркуляционной гидросистемой, подающей непрерывно или периодически эмульсию в контейнер. Рециркуляция обеспечивает охлаждение и промывку абразивного состава при непрерывном удалении образующейся мелкой абразивной пыли, частиц окалины и других продуктов обработки. Благодаря этому ускоряется процесс очистки и увеличивается стойкость абразива, доходящая по практическим данным до 48 ч.

Применяемые растворы выполняют следующие функции: механическое удаление мелких фракций наполнителя; восстановление режущих свойств абразивного наполнителя за счет обезжиривания его щелочным раствором; удаление с поверхности обрабатываемых деталей окисных пленок и солей, особенно в местах труднодоступных для обработки (щели, пазы, отверстия и т. п.). Вследствие регенерации режущих свойств абразивного наполнителя при виброгидроабразивном процессе можно применять абразивный наполнитель повышенной твердости до ЧТ2).

Периодическая смена раствора предусматривает использование растворов с возрастающей концентрацией, так как к концу обработки его химическая активность резко падает. Наиболее эффективной является непрерывная промывка абразивного наполнителя раствором низкой концентрации (2–5 %). При этом за один цикл обработки перекачивается значительное количество раствора. Применение отстойников позволяет использовать многократно один и тот же раствор. Большинство зарубежных фирм предпочитают использовать непрерывную промывку контейнера в процессе обработки.

Для очистки отливок количество раствора в контейнере следует поддерживать в пределах 1/17 – 1/20 его объема (при этом имеется в виду, что уровень массы деталей и наполнителя составляет не менее 4/5 высоты контейнера). Для отделочных операций уровень раствора должен составлять от 1/2 до 2/3 высоты контейнера.

При виброгидроабразивном методе очистки применяются три группы растворов: кислотные, нейтральные и щелочные. Кислотные растворы используются для очистки деталей, связанных с удалением окисных пленок. Нейтральные растворы используют как промежуточные при переходе от одной стадии процесса к другой. Щелочные растворы применяют в основном для очистных операций (удаление пригара, заусенцев, облоя, скругление острых кромок и т. д.) и отделочных операций. Наибольший эффект получается при применении щелочного раствора, имеющего рН около 8–10.

Для предотвращения коррозии отливок в растворы добавляют различные пассивирующие добавки (кальцинированная сода и т. д.), подбираемые отдельно для каждого материала.

Для очистки отливок из чугуна наиболее эффективно использовать 2–5-процентные водные растворы щелочи (КОН или NaOH). Производительность процесса при этом по сравнению с сухим методом повышается примерно в 1,5 раза.

3. Конструкции вибрационных установок

Создание машин для виброполирования и виброочистки деталей началось в нашей стране с 1959 г. С тех пор различными предприятиями и организациями разработан и внедрен ряд различных конструкций таких машин.

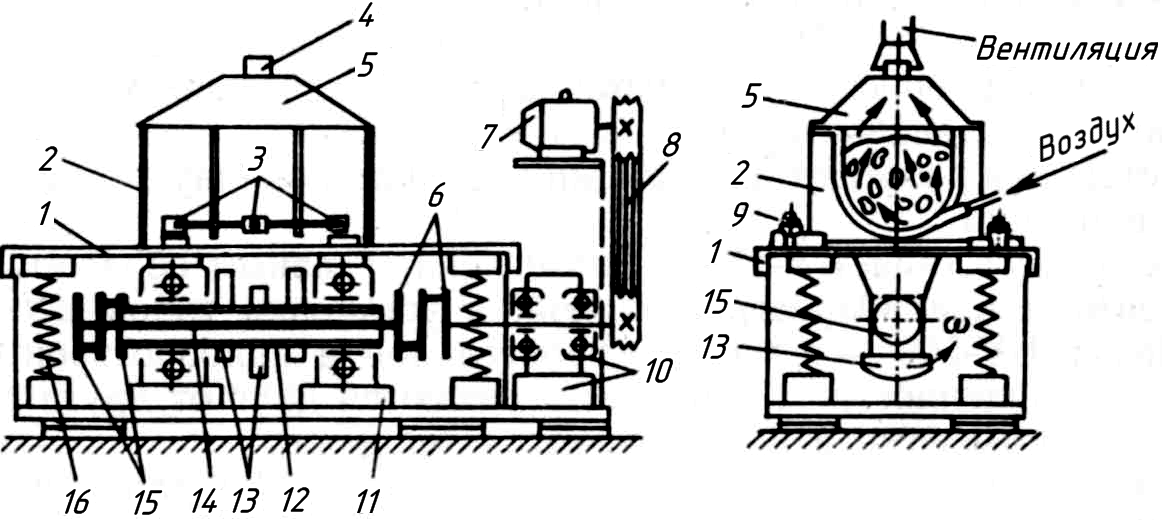

На рис. 17 представлена схема вибрационной установки для очистки отливок с максимальным размером 250х100х100, с полезной нагрузкой контейнеров до 500 кг.

Рис. 17. Схема вибрационной установки типа ВУ-125

Установка состоит из платформы 1, на которую устанавливаются съемные контейнеры 2, поджимаемые к платформе клиновыми зажимами 9. Платформа расположена на раме 11 на четырех витых пружинах 16. Привод установки осуществляется от электродвигателя 7 через клиноременную передачу 8 с комплектом сменных шкивов и вала подшипниковой стойки 10 на соединительную муфту 6. Муфта 6 связана с соединительной муфтой 15 гибким валом 14, который проходит через полый вал 12 с закрепленными на нем дебалансными грузами

Такая конструкция привода обеспечивает спокойную работу и не передает вибрации на электродвигатель. Изменение величины амплитуды осуществляется без съема основного дебаланса. Это дает возможность более точной регулировки амплитуды. Для продувки контейнера во время работы, с целью удаления абразивной пыли, контейнер снабжен тремя штуцерами 3 с одним общим подводом сжатого воздуха, а в крышке 5 находится отводная труба 4, соединенная с системой вентиляции. Установка имеет съемные контейнеры.

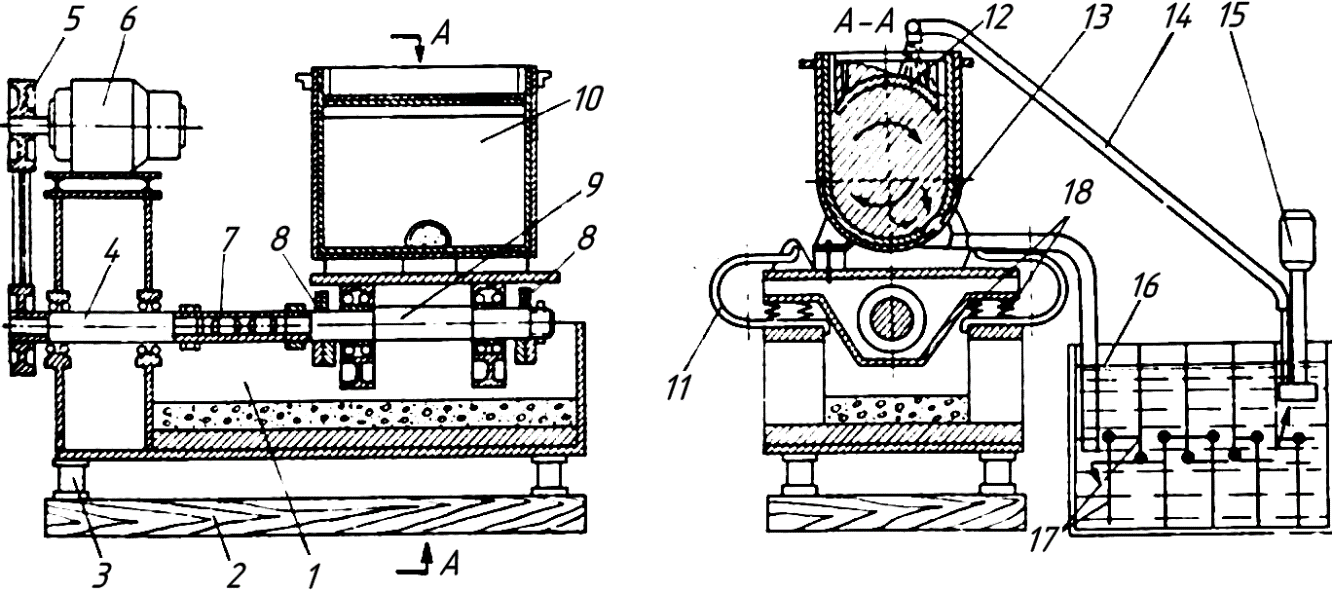

На рис. 18 показана принципиальная схема виброгидроабразивной установки с экран-вставкой.

Рис. 18. Принципиальная схема виброгидроабразивной установки с экран-вставкой: 1– сварная рама; 2 – деревянная платформа; 3 – резиновые амортизаторы; 4 – промежуточный вал; 5 – клиноременная передача; 6 – электродвигатель; 7 – гибкая муфта; 8 – дебалансные диски; 9 – вал; 10 – резервуар; 11 – С-образные рессоры; 12 – экран-вставка; 13 – люк; 14 – напорный рукав; 15 – электропомпа; 16 – отстойник; 17 – вертикальные перегородки; 18 – цилиндрические пружины

В этой установке в качестве упругих элементов применена комбинация спиральных пружин и С-образных рессор, которая позволяет изменять траекторию колебаний контейнера от вытянутого эллипса, с отношением полуосей АУ/АХ = 3,5 до окружности. Кроме того, для создания оптимальной траектории перемещения содержимого контейнера в установке применен экран-вставка 12, расположенный в верхней части контейнера. Применение экрана-вставки значительно увеличивает съем металла при виброобработке; при этом мощность, потребляемая установкой, увеличивается в 1,5 раза. Детали загружают в резервуар при помощи кран-балки.

Вибрационная обработка может быть широко внедрена в производство при полной механизации основных и вспомогательных операций. Одной из трудоемких операций при вибрационной обработке является отделение отливок от наполнителя. В большинстве случаев эта операция осуществляется на вибрационных ситах. Вибрационные сита конструкции НИИТмаша имеют инерционный вибратор, смонтированный на корпусе. Сито наклонено к горизонтальной плоскости под углом 10–15°. Под действием вибрации наполнитель и отливки перемещаются от верхнего сита к нижнему. Наполнитель проваливается через сетку на поддон, а отливки остаются на сетке. Сито имеет быстросъемные сетки, которые меняются в зависимости от сочетания отливок и наполнителя, и кантователи с цапфами, в которые вставляются контейнеры перед опрокидыванием. Конструктивно сита различаются незначительно. Корпус сита малого габарита подвешивается на подпружиненных тросиках, а корпус сита крупного габарита устанавливается на С-образных пружинах.

Конструкция вибросит отработана, и они широко применяются в горнорудной, угольной и абразивной промышленности.

Отделение отливок от наполнителя может осуществляться также простейшим магнитным сепаратором. Транспортирование деталей и наполнителя осуществляется обычными конвейерами: ленточными, ковшовыми, скребковыми и т. д.

При вибрационной очистке отливок образуется большое количество отходов (пригар, формовочная смесь, окалина, абразивная пыль и т. д). Эти отходы занимают значительный объем и образуют амортизирующий слой между наполнителем и отливками, что ухудшает режущие свойства наполнителя и снижает производительность процесса. Поэтому отходы обработки должны систематически удаляться из контейнера.

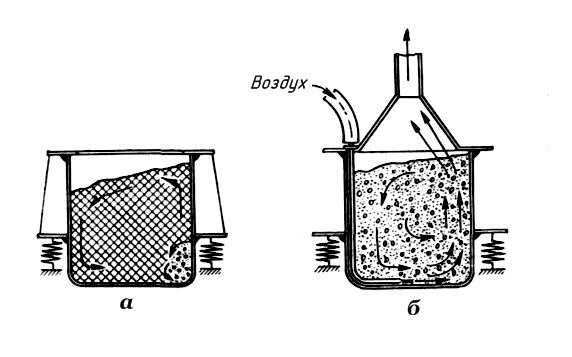

Существуют три способа удаления отходов: сухой (воздушный), мокрый (гидравлический) и естественный, осуществляющийся в течение всего процесса очистки. При сухом способе содержимое контейнера вибрационной установки периодически продувается сжатым воздухом под давлением (0,1–0,2) МПа, а пыль уносится в вентиляционную систему. Схема вибрационной установки, поясняющая сущность этого способа, приведена на рис. 19.

Рис. 19. Схема вибрационной установки:а – без регенерации наполнителя; б – с регенерацией наполнителя

При отсутствии продувки наиболее мелкие фракции наполнителя концентрируются и совершают турбулентное движение в одной части контейнера (рис. 19, а). С помощью продувки удается распределить мелкие фракции по всему объему наполнителя, как это показано на рис. 19, б. Это значительно улучшает условия обработки.

При мокром способе обработки промывка контейнера осуществляется в процессе работы специальным раствором.

Для естественного непрерывного удаления отходов очистки имеется ряд устройств. В большинстве случаев они выполняются в виде решеток, установленных в днище контейнера. Решетки могут иметь ряд поперечных щелей длиной 30 мм, шириной 1,5–2 мм с шагом 2–3 мм или отверстия диаметром 3 мм, расположенных в шахматном порядке. Решетки соединяются брезентовыми рукавами с пылесборниками. Эксплуатация виброустановок с непрерывным удалением отходов показывает положительные результаты.

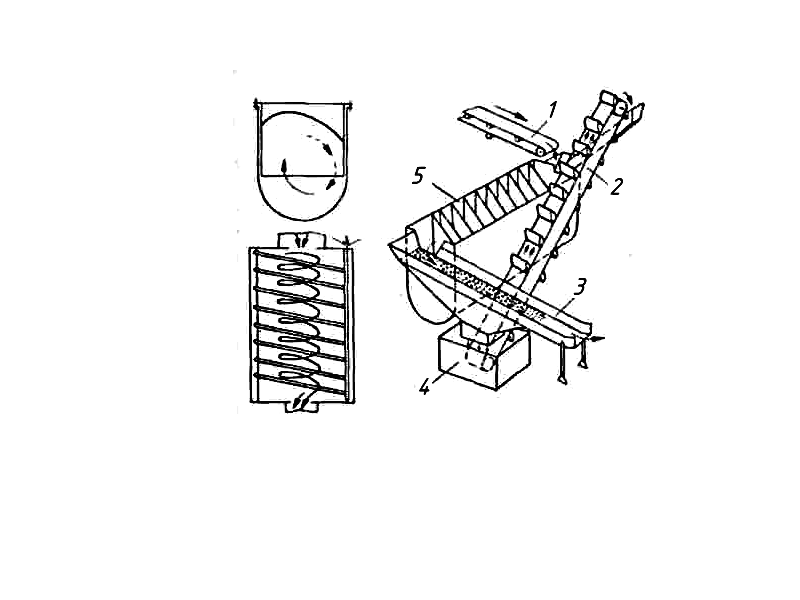

Схема механизации процесса очистки представлена на рис. 20.

Непрерывная очистка отливок по схеме осуществляется за счет наклона контейнера и системы поперечных перегородок внутри контейнера. Меняя угол наклона перегородок, можно определять необходимое время очистки отливок.

Вибрационный способ очистки является весьма экономичным по сравнению с обработкой в галтовочном барабане. Применение вибрационной обработки повышает производительность труда: по сравнению с удалением заусенцев вручную – в 6–8 раз, а в галтовочных барабанах – в 4–6 раз.

Рис. 20. Схема механизации вибрационной очистки отливок: 1 – конвейер подачи отливок; 2 – элеватор возврата наполнителя; 3 – вибросито; 4 – бункер для наполнителя; 5 – контейнер с перегородками