Содержание страницы

- Что такое бионический дизайн в современном понимании?

- Аддитивные технологии: от прототипов к промышленному производству

- Сравнение подходов: Традиционное производство vs. Бионический дизайн

- Программные инструменты и методологии оптимизации

- Прорывные технологии в создании облегченных конструкций

- Бионические принципы в архитектуре, промышленности и медицине

- Интересные факты по теме

- Заключение: Будущее за конвергенцией технологий

Человечество испокон веков черпало вдохновение в природе. Великий Леонардо да Винчи изучал полет птиц для создания своих летательных аппаратов, а инженеры прошлого интуитивно копировали природные формы для достижения прочности и легкости. Однако лишь в XXI веке, с появлением мощного компьютерного инжиниринга и революционных аддитивных технологий, мы смогли перейти от простого подражания к глубокому системному анализу и воспроизведению. Этот синтез породил принципиально новый подход к созданию «best-in-class» оптимизированных конструкций — бионический дизайн, управляемый симуляцией и оптимизацией (Simulation & Optimization-Driven Bionic Design).

Сегодня мы стоим на пороге промышленной революции, где границы между проектированием, инжинирингом и производством стираются, уступая место интегрированным цифровым платформам, способным создавать изделия, которые ранее казались научной фантастикой.

Что такое бионический дизайн в современном понимании?

Бионический дизайн — это не просто создание объектов, внешне похожих на природные. Это передовая методология проектирования и производства глобально конкурентоспособной и кастомизированной продукции нового поколения. В ее основе лежит синергия трех ключевых элементов:

- Технологии компьютерного инжиниринга (CAE/CAO): Использование программных комплексов для математического моделирования, анализа и, что самое важное, топологической оптимизации.

- Принципы живой природы: Анализ и применение структурных решений, отточенных миллионами лет эволюции — от строения костной ткани и раковин моллюсков до формы пчелиных сот.

- Передовые производственные технологии: В первую очередь, аддитивное производство (3D-печать), которое способно физически воплотить сложнейшие цифровые модели.

В результате этого подхода рождаются оптимальные «best-in-class» инженерные решения — детали, узлы, целые конструкции, — которые по своей внутренней структуре и эффективности напоминают организмы, встречающиеся в живой природе. Эффективное сочетание систем оптимизации (Computer-Aided Optimization, CAO) и технологий адтивного производства позволяет создавать сложнейшие инженерные системы за время, в миллионы раз меньшее, чем потребовалось бы природе в процессе эволюции.

Аддитивные технологии: от прототипов к промышленному производству

Первоначально технологии 3D-печати рассматривались лишь как инструмент для быстрого прототипирования — создания пластиковых моделей для оценки эргономики и тестирования собираемости. Однако сегодня аддитивное производство превратилось в полноценную промышленную технологию, способную создавать готовые к эксплуатации изделия из широчайшего спектра материалов, включая высокопрочные металлические сплавы (титан, алюминий, нержавеющая сталь), керамику и композиционные материалы.

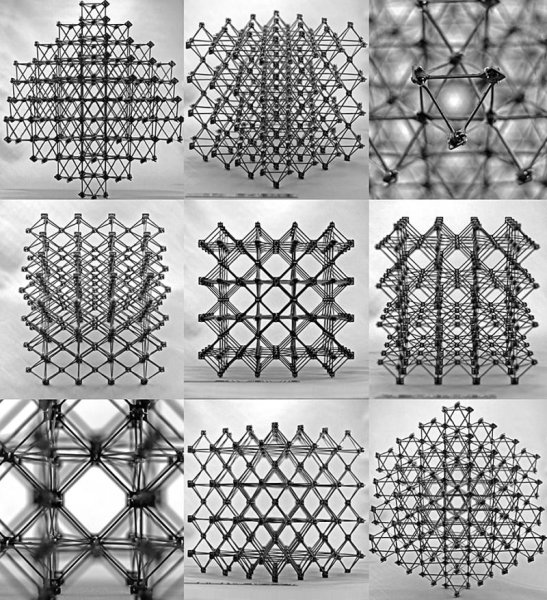

Аддитивные технологии стали реальной альтернативой традиционным методам изготовления. Они позволяют с невероятной точностью создавать конструкции со сверхсложной геометрией и топологией, обеспечивая предсказуемые и повторяемые результаты по размеру, морфологии и распределению внутренних полостей. Это открыло двери для массового применения стохастических (случайных) и упорядоченных полых структур, обладающих уникальным набором свойств: малый вес, высокая удельная прочность и термостойкость, большая площадь удельной поверхности и эластичность.

Сравнение подходов: Традиционное производство vs. Бионический дизайн

Несмотря на кажущееся разнообразие, традиционные методы производства полых структур — такие как спекание порошков, литье, диффузионная сварка, штамповка или гибка — обладают рядом фундаментальных недостатков, которые успешно преодолеваются аддитивными технологиями.

| Критерий оценки | Традиционные методы производства | Бионический дизайн и аддитивные технологии |

|---|---|---|

| Свобода проектирования | Сильно ограничена возможностями инструмента (пресс-формы, штампы, режущий инструмент). Сложные формы требуют составных конструкций. | Практически безгранична. Позволяет создавать монолитные детали сложнейшей геометрии, включая внутренние полости и решетчатые структуры. |

| Оптимизация веса | Ограниченная. Снижение веса достигается в основном за счет выбора материала или сверления отверстий, что может снижать прочность. | Максимальная. Топологическая оптимизация оставляет материал только там, где он несет нагрузку, снижая вес до 70% без потери прочности. |

| Отходы материала | Значительные (особенно при фрезеровании, где до 90% заготовки может уходить в стружку). Субтрактивный подход. | Минимальные. Материал добавляется послойно только там, где он нужен. Аддитивный подход. |

| Сложность структуры | Невозможность сочетать макро- и мезоструктуры (ячейки разного размера и топологии) в одной детали. | Легкая интеграция различных типов решетчатых структур (мезоуровень) в общую макроструктуру детали. |

| Стоимость оснастки | Высокая стоимость пресс-форм, штампов и другой оснастки, что делает мелкосерийное производство нерентабельным. | Оснастка не требуется. Стоимость единичного изделия практически не зависит от размера партии. |

| Повторяемость и качество | Для стохастических структур (например, пеноматериалов) невозможно обеспечить точную повторяемость размера и распределения пор. | Полный цифровой контроль над процессом гарантирует высокую повторяемость и предсказуемость свойств конечного продукта. |

Изготовление полых структур с помощью аддитивных технологий не просто снижает вес конечных изделий, но и позволяет сохранить или даже превзойти исходные механические характеристики, что является ключевым преимуществом для наукоемких отраслей.

Программные инструменты и методологии оптимизации

Современные программные системы, такие как Altair OptiStruct, являются мозговым центром бионического дизайна. Они позволяют эффективно соединять твердотельные структуры с переменными по плотности объемами полостей непосредственно внутри цифровой модели. Первоначальные методики, такие как Soft Kill Option (SKO), позволяли получить «укрупненный» оптимальный дизайн, удаляя наименее нагруженные элементы. Сегодняшние алгоритмы топологической оптимизации дают возможность прорабатывать конструкцию в мельчайших деталях.

Например, программа OptiStruct от компании Altair включает мощные инструменты для всестороннего анализа напряженно-деформированного состояния (НДС) полых и решетчатых структур. Она позволяет проводить расчеты на сжатие, сдвиг, изгиб и кручение, а также выполнять оценку усталостных характеристик в соответствии с отраслевыми стандартами, например, по методикам, описанным в ГОСТ 25.502-79 «Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость». Это позволяет дизайнеру определить наилучшее распределение материала и наиболее подходящие зоны для интеграции облегчающих структур.

Рис. 1. Пример оптимизации полых структур в программной среде Altair OptiStruct

Прорывные технологии в создании облегченных конструкций

Среди множества технологических решений в области облегченных конструкций (lightweight structures) можно выделить несколько наиболее знаковых:

Микрорешетчатые структуры «Замерзший дым»

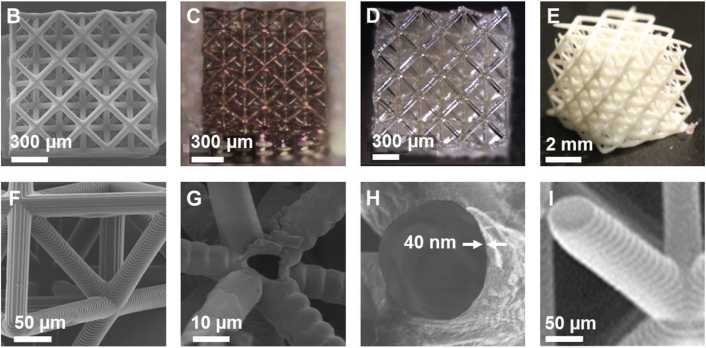

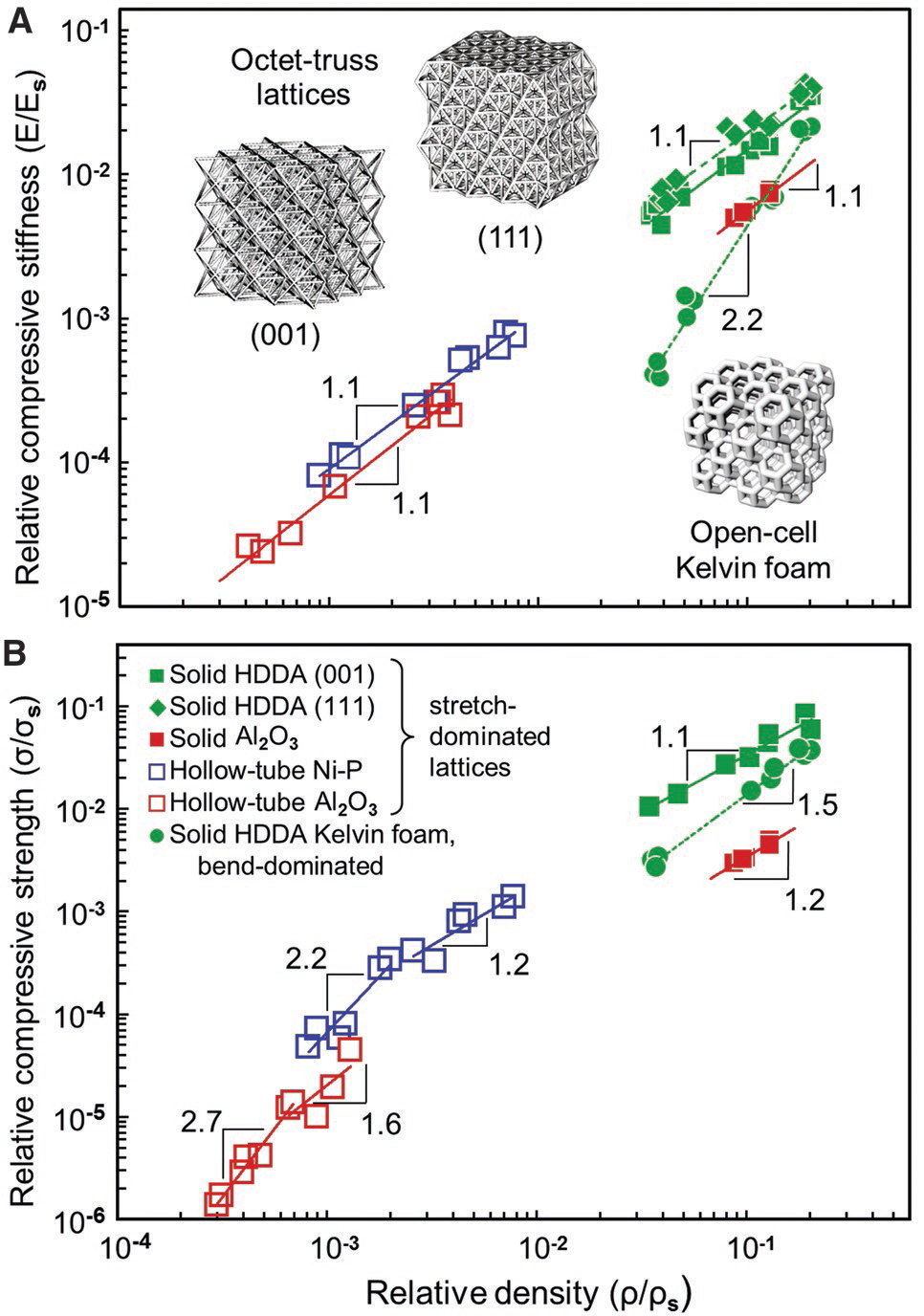

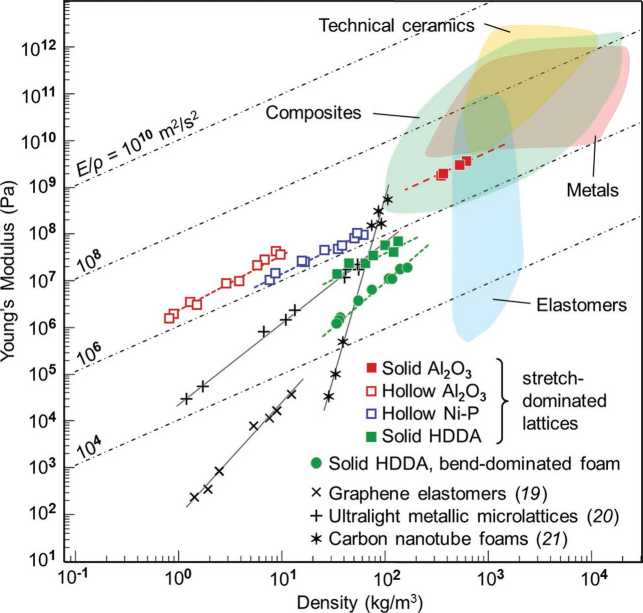

Технология, позволяющая проектировать и производить уникальные микрорешетчатые структуры, получившие название SuperLattice или «замерзший дым» (frozen smoke). Эта разработка Ливерморской национальной лаборатории им. Эрнеста Лоуренса (LLNL) и Массачусетского технологического института (MIT) от 2014 года представляет собой материал, по плотности близкий к аэрогелям, но обладающий жесткостью монолитной резины. Он способен выдерживать нагрузку, в 160 000 раз превышающую собственный вес! Секрет кроется исключительно в геометрии расположения ячеек на микроуровне. Процесс проекционной микростереолитографии (projection microstereolithography) создает полимерные шаблоны, которые затем покрываются тончайшим слоем металла (никель-фосфорный сплав толщиной 200-500 нм) или керамики (оксид алюминия Al2O3 толщиной 50 нм). После термообработки полимерный шаблон выжигается, оставляя полую металлическую или керамическую микрорешетку, жесткость которой превышает жесткость других сверхлегких материалов примерно в 100 раз.

Рис. 2. Образцы микрорешетчатых структур, разработанных инженерами LLNL и MIT: полимерные шаблоны (B, F); никель-фосфорная микрорешетка (C, G); оксидоалюминиевая микрорешетка, изготовленная методом атомно-слоевого осаждения (D, H) и гибридным методом (E, I)

Рис. 3. Механические свойства микрорешетчатых структур: относительная жесткость на сжатие (относительный модуль Юнга) к относительной плотности (А) и относительная прочность на сжатие к относительной плотности (В)

Рис. 4. Зависимость модуля Юнга от плотности микрорешетчатых структур в сравнении с металлами, композитами, технической керамикой и другими сверхлегкими материалами

Армированные волокнами полимеры

Еще одно направление — разработка облегченных конструкций из армированных волокнами полимеров, которые реагируют на нагрузки как упругое твердое тело. Выдающиеся показатели модуля Юнга (12 МПа) и плотности (7,2 мг/см3) достигаются за счет соединения на микроуровне композитных каркасов в кубические решетки, состоящие из ячеек в виде правильных восьмигранников (cuboct), что напоминает кристаллическую структуру перовскита. Эта технология удешевляет и делает производственные процессы более гибкими, открывая путь к изготовлению крупных облегченных объектов: фюзеляжей самолетов, элементов мостов, ракет и дамб.

Рис. 5. Композитные структуры cuboct, разработанные инженерами Массачусетского технологического института

Титановые сплавы для авиакосмической отрасли

Создание облегченных конструкций для авиакосмической отрасли на основе титанового сплава TiAl6V4 (в российской классификации ВТ6), соответствующего требованиям ГОСТ 19807-91 «Титан и сплавы титановые деформируемые». Институт лазерных и системных технологий Гамбургского технического университета (TUHH) и Северный лазерный центр (Laser Zentrum Nord) активно используют программные системы топологической оптимизации Altair и методы лазерного аддитивного производства для создания компонентов будущего.

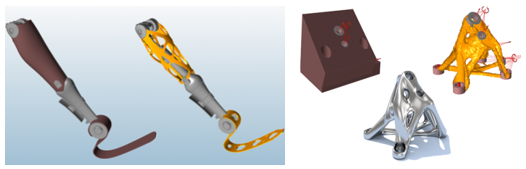

Ключевое новшество их подхода — это внедрение бионических принципов непосредственно в процесс проектирования. Этот процесс состоит из двух этапов:

- Фаза концепта: Определение требований к детали, которые становятся критериями оптимальности (целевыми функциями). Например, минимизация веса при заданных ограничениях на прочность, жесткость, частоты собственных колебаний и производственные допуски.

- Фаза проектирования: Проведение топологической оптимизации, которая может предложить несколько равнозначных решений (множество Парето). Затем инженеры интерпретируют результаты, используя специальную бионическую базу данных для выбора наиболее адекватного «природного» решения. После этого облегченная конструкция проходит перемоделирование в CAD-системах, финальный анализ и отправляется на 3D-печать.

Бионические принципы в архитектуре, промышленности и медицине

Генеративный дизайн в архитектуре и строительстве

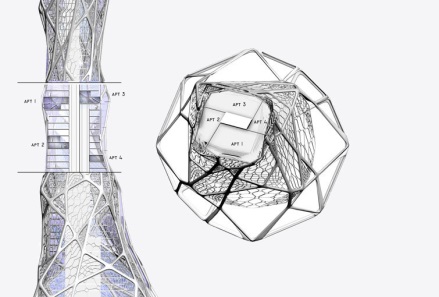

Бионический (генеративный) дизайн — это способ проектирования, при котором для снижения веса и увеличения прочности применяются нетрадиционные, природные решения. Архитектура — одна из сфер, где эти принципы используются для создания опорных конструкций, оптимизации распределения нагрузок и даже энергообеспечения зданий. Яркий пример — проект Bionic Tower от студии LAVA, который подобно живому организму реагирует на изменения внешних факторов.

Рис. 6. Проект Bionic Tower дизайнерской студии LAVA

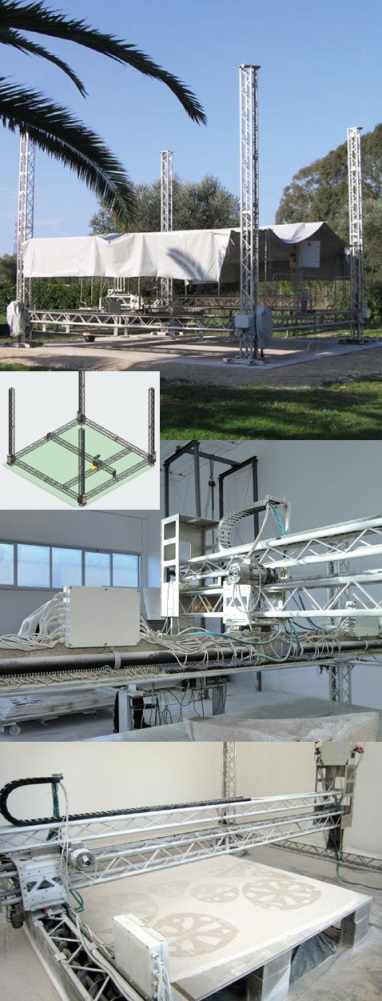

Для создания этого концепта использовались передовые CAD-системы (Rhino), платформы для детального проектирования (HyperWorks) и CAE-системы для конечно-элементного моделирования (ANSYS). Аддитивные технологии шагнули еще дальше: 3D-принтер D-Shape, разработанный Энрико Дини, позволяет печатать целые здания из песка и неорганического связующего. В результате получается материал, по прочности превосходящий бетон и не требующий армирования. С помощью этого принтера был создан павильон «Радиолярия», повторяющий форму минерального скелета морских одноклеточных организмов.

Рис. 7. Схема гигантского принтера D-Shape. Конструкция позволяет создавать объекты размером 6×6 метров в основании и до 12 метров в высоту.

Рис. 8. Павильон «Радиолярия»: а – сразу после печати; б – после окончания процесса шлифовки.

Программные решения для промышленного дизайна

Компания solidThinking (входит в Altair Group) разработала специализированные продукты: solidThinking Inspire для инженеров-конструкторов и solidThinking Evolve для промышленных дизайнеров.

- solidThinking Inspire использует технологию топологической оптимизации HyperWorks OptiStruct, позволяя создавать оптимальные по весу и прочности конструкции на самых ранних стадиях проектирования. Система автоматически генерирует концепт-дизайны, учитывая критерии прочности и технологичности производства, в том числе и для аддитивных технологий, что соответствует современным стандартам в области цифрового производства, таким как серия ГОСТ Р 57558-2025 (ИСО/АСТМ 52900:2021) «Аддитивные технологии. Базовые принципы. Термины и определения»..

Рис. 9. Примеры оптимизации различных конструкций в solidThinking Inspire

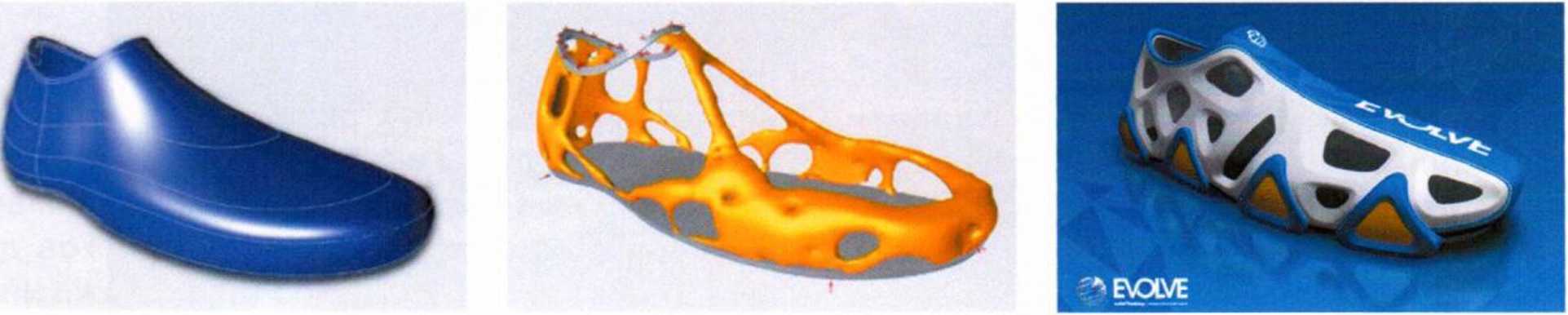

- solidThinking Evolve — это инструмент для создания органичных концептуальных форм для самых разных отраслей, от автомобилестроения до медицины и киноиндустрии. Он позволяет дизайнерам быстро материализовать самые смелые идеи, вдохновленные бионическими формами.

Рис. 10. Концептуальные формы изделий, разработанных в solidThinking Evolve

Рис. 11. Промышленный дизайн концепции беговых кроссовок в solidThinking Evolve

Применение в потребительских товарах

Внедрение аддитивных технологий в промышленный дизайн кардинально приблизило скорость производства продукта к скорости его разработки. Это особенно заметно в производстве кастомизированных товаров.

- Велосипеды: В 2014 году с помощью solidThinking Inspire и лазерной 3D-печати была создана сверхлегкая титановая велосипедная рама.

- Обувь: New Balance использует селективное лазерное спекание для создания шипованных пластин для кроссовок. Создание новой пары кастомизированной обуви теперь занимает месяц с участием одного специалиста вместо 4-6 недель и команды из 12 человек. Дизайнерские туфли из нейлона печатаются всего за 9 часов.

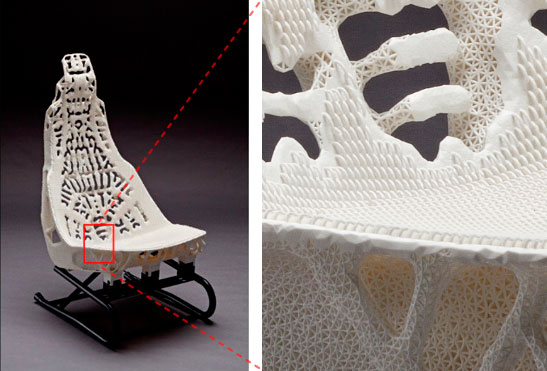

- Мебель: Промышленный дизайнер Лилиан ван Даал создала концептуальное кресло «Биомимикрия», напечатанное из нейлона. Его клеточная структура обеспечивает поддержку веса человека, при этом зоны гибкости можно настраивать индивидуально.

Рис. 12. Коллекция обуви Exosceleton от британского дизайнера Я. Аллейн, распечатанная на 3D-принтере

Рис. 13. 3D-печатное мягкое кресло «Биомимикрия»

Революция в автомобилестроении

Автомобильная отрасль стала одним из главных полигонов для бионического дизайна.

- Mercedes-Benz Bionic: Биологическим прототипом этого экспериментального автомобиля стала тропическая рыбка «кузовок». Благодаря бионической форме удалось достичь рекордно низкого коэффициента аэродинамического сопротивления (Cx = 0,19). Инженеры использовали САО-систему OptiStruct и метод Soft Kill для оптимизации конструкции кузова, добившись максимальной прочности при минимальном весе.

Рис. 14. Автомобиль Mercedes-Benz Bionic

- EDAG Genesis: Концепт-кар с кузовом, прототипом которого послужил черепаший панцирь. Скелетообразная структура, изготовленная аддитивным способом, призвана обеспечивать высочайший уровень пассивной безопасности.

Рис. 15. Проект концепт-кара EDAG Genesis

- EDAG Light Cocoon: Спортивный автомобиль с решетчатой, скелетообразной конструкцией кузова, покрытого специальным текстильным материалом Texapore Softshell, прототипом которого послужил древесный лист.

Рис. 16. Концепт спортивного автомобиля EDAG Light Cocoon

- Cadillac Aera: Концепт, многогранная поверхность которого заимствует форму соединения мыльных пузырей, а гибкая полимерная оболочка заменяет традиционные панели кузова и стекла.

Рис. 17. Концепт Cadillac Аеrа

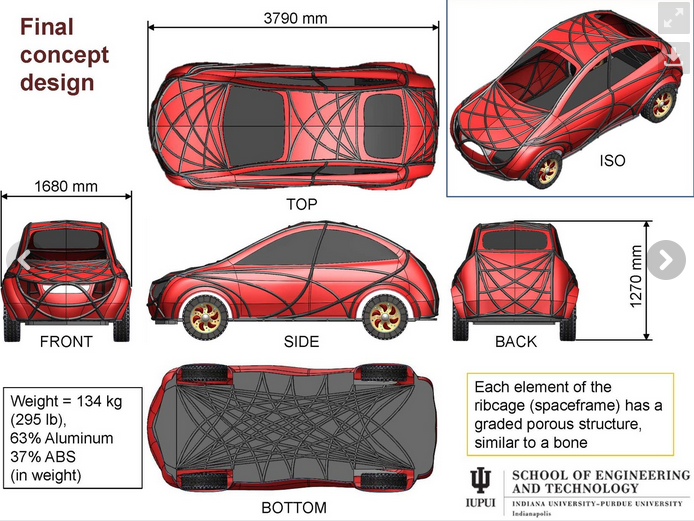

- Aerodynamic Water Droplet: Проект Университета Индианы-Пердью, заимствующий два принципа: форма капли для аэродинамики и пористый скелетоподобный каркас (как у костей птиц) для амортизации удара.

Рис. 18. Проект Aerodynamic Water Droplet with Strong Lightweight Bone Structure

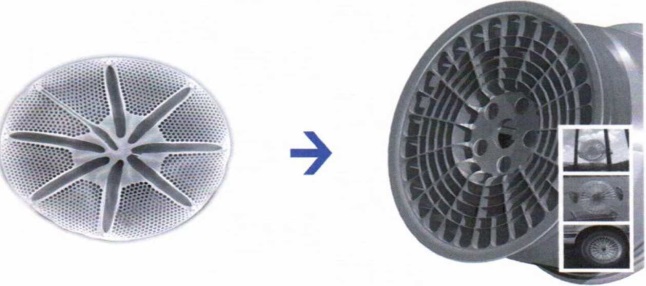

- Обод колеса ELiSE: Институт им. Альфреда Вегенера, вдохновившись структурой диатомовых водорослей, с помощью бионического дизайна снизил вес автомобильного обода на 20%.

Рис. 19. Оптимизация обода колеса автомобиля на основе водоросли Arachnoidicus

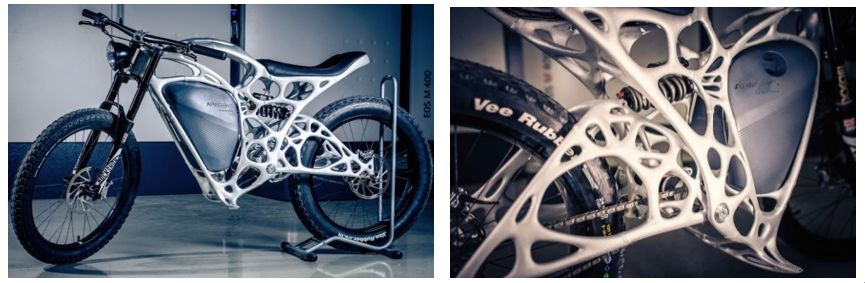

- Электромотоцикл Light Rider: Дочерняя компания Airbus, APWorks, представила электромотоцикл весом всего 35 кг. Секрет в бионической раме, напечатанной из металлопорошка методом DMLS (прямое лазерное спекание).

Рис. 20. Электромотоцикл Light Rider с бионической рамой

- Автокресло Toyota: Совместно с Materialise было разработано сверхлегкое автокресло. Топологическая оптимизация выявила зоны низких нагрузок, которые заполнили решетчатыми структурами, напоминающими костную ткань. Вес снизился на 72% (с 25 до 7 кг), а теплообмен улучшился за счет пористой структуры.

Рис. 21. Прототип сверхлегкого автомобильного кресла

Футуристические методы производства

В лаборатории Joris LAARMAN Lab создали новый тип 3D-принтера MX3D-Metal на базе промышленного робота, который может «рисовать» сложные металлические конструкции прямо в воздухе. Роботизированная рука с 6 степенями свободы комбинирует электродуговую сварку и непрерывную подачу металла, создавая сплошной сварной шов без свариваемых поверхностей. В 2017 году в Амстердаме этим методом начали печатать восьмиметровый пешеходный мост.

Рис. 22. Печать «бионического» моста в Амстердаме

Бионика в оборонной и аэрокосмической отраслях

- Броня: В Северо-Восточном университете разрабатывается броня, структура которой основана на принципах строения рыбьей чешуи и змеиной кожи. Она состоит из мягкой основы и встроенных в нее жестких «чешуек», напечатанных на 3D-принтере, что обеспечивает оптимальное сочетание гибкости и защиты.

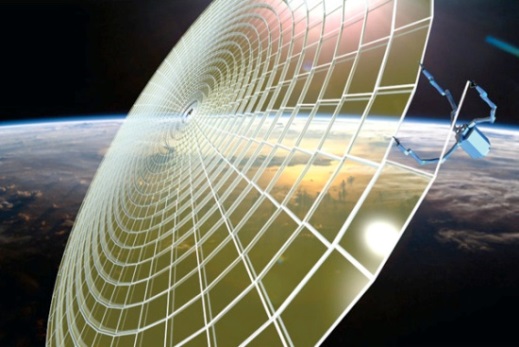

- Космос: Программа NASA Spider Fab предлагает революционное решение для строительства крупногабаритных объектов (антенн, солнечных панелей) прямо на орбите. Робот-сборщик будет использовать 3D-печать для создания конструкций длиной в сотни метров из материалов, доставленных в космос в спрессованном виде.

Рис. 23. Использование бионических принципов в авиакосмической отрасли (концепт Spider Fab)

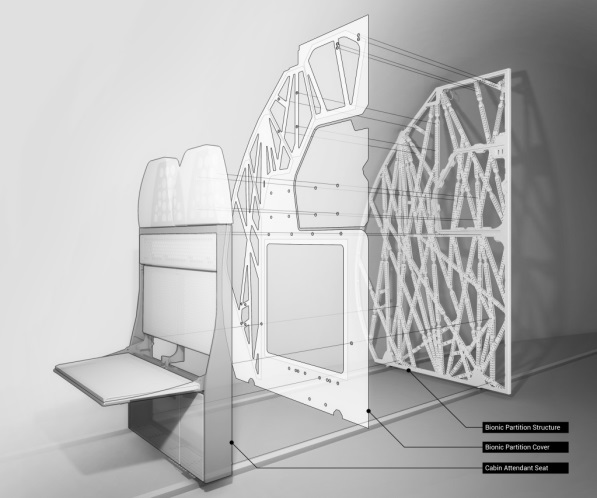

- Авиастроение: Airbus планирует к 2050 году создать самолет с корпусом, спроектированным по принципу птичьего скелета, что позволит сделать стены прозрачными. Уже сегодня, совместно с Autodesk, Airbus производит аддитивным способом бионические перегородки для салонов самолетов. Конструкция, сгенерированная алгоритмом, имитирующим рост слизевика и структуру костей млекопитающих, на 55% легче стандартной (30 кг вместо 65 кг). Она печатается из высокопрочного сплава Scalmalloy® (алюминий, магний, скандий).

Рис. 24. Бионическая перегородка Airbus

Интересные факты по теме

- Эйфелева башня: Конструкция знаменитой башни, разработанная Гюставом Эйфелем, во многом следует принципам строения бедренной кости человека, которая эффективно распределяет нагрузку от веса тела.

- «Эффект лотоса»: Свойство листьев лотоса оставаться сухими и чистыми благодаря особой микроструктуре поверхности легло в основу создания самоочищающихся красок и покрытий.

- Термитники: Системы вентиляции в термитниках настолько эффективны, что позволяют поддерживать стабильную температуру внутри при огромных колебаниях снаружи. Архитекторы используют эти принципы для создания энергоэффективных зданий.

- Рынок аддитивных технологий: По прогнозам аналитиков, мировой рынок 3D-печати к 2028 году достигнет объема более 94 миллиардов долларов США, что свидетельствует о колоссальных темпах роста и внедрения технологии во все сферы промышленности.

Заключение: Будущее за конвергенцией технологий

Мы живем в эпоху, когда стремительное развитие передовых производственных технологий (Advanced Manufacturing Technology) обеспечивает создание глобально конкурентоспособной продукции в кратчайшие сроки. Глобальный тренд — это конвергенция и синергия. Эффективное применение аддитивных технологий и компьютерного инжиниринга позволяет создавать оптимальные по весу, прочности, жесткости и долговечности изделия нового поколения, снимая практически все ограничения, свойственные традиционному производству.

Именно эта синергия и формирует новый подход — (Simulation & Optimization)-Driven Bionic Design. Он уже активно применяется в самых наукоемких отраслях — автомобилестроении, аэрокосмической технике — мировыми лидерами, для которых достижение максимальных эксплуатационных характеристик при минимальном весе является критически важным. В будущем, с развитием искусственного интеллекта и новых материалов, мы увидим еще более сложные и эффективные конструкции, созданные в гармонии с природой и цифровыми технологиями.