Содержание страницы

- 1. Сущность технологии Binder Jetting для литейных форм

- 2. Материалы для 3D-печати: от кварцевого песка до синтетической керамики

- 3. Технологический процесс: от CAD-модели до готовой отливки

- 4. Преимущества и ключевые особенности технологии

- 5. Оборудование для 3D-печати песчаных форм

- Заключение: Будущее литейных технологий

Литейное производство, одна из древнейших технологий обработки металлов, сегодня переживает настоящую цифровую трансформацию. На смену традиционным, трудоемким и дорогостоящим методам изготовления модельной оснастки из дерева или металла приходит аддитивное производство. Технология 3D-печати песчаных форм, основанная на методе струйного нанесения связующего (Binder Jetting), кардинально меняет правила игры, позволяя создавать сложнейшие литейные формы и стержни напрямую из цифровой CAD-модели. Этот подход не только многократно сокращает цикл подготовки производства, но и открывает беспрецедентные возможности для геометрической сложности отливок, делая реальностью то, что ранее считалось невозможным или экономически нецелесообразным.

1. Сущность технологии Binder Jetting для литейных форм

В основе технологии лежит принцип послойного синтеза, где физический объект создается путем последовательного склеивания частиц формовочного материала. Процесс 3D-печати песчаных форм включает в себя многократное повторение двух ключевых операций:

- Нанесение слоя формовочной смеси: Специальный механизм (рекоутер) равномерно распределяет тонкий слой литейного песка, предварительно смешанного с активатором (отвердителем), по рабочей платформе в камере построения.

- Выборочное склеивание: Высокоточная печатная головка, перемещаясь над слоем песка в соответствии с сечением цифровой 3D-модели, выборочно наносит жидкое связующее вещество (например, литейные смолы).

В момент контакта связующего с активатором в песке происходит мгновенная химическая реакция полимеризации, в результате которой частицы песка прочно склеиваются между собой, формируя твердый слой будущей формы. После этого рабочая платформа опускается на толщину одного слоя, и цикл повторяется до полного завершения построения всего объекта. Весь несвязанный песок в процессе печати служит естественной поддержкой для нависающих элементов, что позволяет создавать геометрию любой сложности без необходимости в специальных поддерживающих структурах.

1. Подача песка и выборочное нанесение связующего на первом слое. 1. Подача песка и выборочное нанесение связующего на первом слое. |

2. Платформа построения опускается на заданную толщину слоя. 2. Платформа построения опускается на заданную толщину слоя. |

3. Наносится и выравнивается следующий слой активированного песка. 3. Наносится и выравнивается следующий слой активированного песка. |

4. Цикл нанесения связующего повторяется для нового слоя до полного завершения печати. 4. Цикл нанесения связующего повторяется для нового слоя до полного завершения печати. |

5. По завершении процесса несвязанный песок удаляется, и форма готова к сборке и заливке металла. 5. По завершении процесса несвязанный песок удаляется, и форма готова к сборке и заливке металла. |

|

2. Материалы для 3D-печати: от кварцевого песка до синтетической керамики

Качество будущей отливки напрямую зависит от свойств используемых расходных материалов. В аддитивном производстве применяются те же проверенные временем формовочные материалы, что и в классическом литейном деле, что обеспечивает предсказуемость и надежность процесса. Основные требования к формовочным пескам регламентируются стандартом ГОСТ 2138-91 «Пески формовочные. Общие технические условия».

Рис. 2. Основные виды формовочных материалов и связующих

2.1. Виды формовочных песков и их применение

- Кварцевый песок (Silica sand): Наиболее доступный и широко используемый материал. Идеален для отливки черных (чугун, сталь) и цветных сплавов (алюминий, бронза). В сочетании с фурановыми смолами (связующее) формы из кварцевого песка не требуют термической сушки и готовы к использованию сразу после очистки от излишков порошка.

- Керамический песок (Cerabeads): Синтетический материал, состоящий из гранул идеальной сферической формы. Его ключевые преимущества — высокая огнеупорность, минимальное термическое расширение и превосходная газопроницаемость. Это обеспечивает высочайшее качество поверхности отливок, минимизирует пригар и пористость. Рекомендован для ответственных отливок из всех видов сталей.

- Хромитовый песок (Chromite sand): Природный материал на основе оксидов хрома и железа. Обладает высокой теплопроводностью и низким коэффициентом теплового расширения, что гарантирует превосходную геометрическую стабильность формы при заливке высокотемпературных сплавов. Часто используется для литья массивных стальных и чугунных отливок.

- Циркониевый песок (Zircon sand): Отличается высочайшей температурой плавления (свыше 2500°С) и высокой плотностью. Применяется в самых ответственных случаях, когда требуется максимальная тепловая стойкость и производительность. Часто смешивается с кварцевым песком для улучшения теплоотвода и предотвращения дефектов.

- Оксид железа: Выступает в качестве специальной добавки к основной формовочной смеси. Его задача — предотвращение образования ужимин, просечек и других дефектов поверхности, связанных с расширением кварцевого песка.

Сравнительная оценка ключевых свойств этих материалов представлена в таблице ниже.

| Параметр | Кварцевый песок | Циркониевый песок | Хромитовый песок | Керамический песок | Оксид железа (добавка) |

| Качество поверхности отливки | Базовое (1) | Высокое (4) | Хорошее (3) | Наилучшее (5) | Улучшает (3) |

| Предел прочности формы, Н/см² | ~320 | ~360 | ~220 | ~220 | ~320 |

| Потери при прокаливании (LOI), % | 1,40 | 0,60 | -0,99 | 0,92 | 1,30 |

| Цвет материала | Светлые оттенки | Светло-коричневый | Черный | Бежевый / белый | Красно-коричневый / черный |

| Газопроницаемость (AFS GFN) | >120 | ~70 | ~180 | ~85 | >120 |

| Температура плавления, °C | ~1760 | ~2600 | ~1850 | ~1825 | ~1377 |

| Кислотность (pH) | 7,1 | 6,8 | 8,3 | 7,2 | 7,2 |

| Насыпная плотность, г/см³ (ADV) | ~2.0 | ~1.0 | ~0.5 | ~2.65 | ~2.65 |

| Рекомендуемые металлы | Черные и цветные | Черные и цветные | Цветные, чугун | Все сплавы, стали | Цветные |

| Рейтинг качества поверхности является условным (1 – базовое, 5 – наилучшее) и может варьироваться в зависимости от геометрии отливки и типа связующего. | |||||

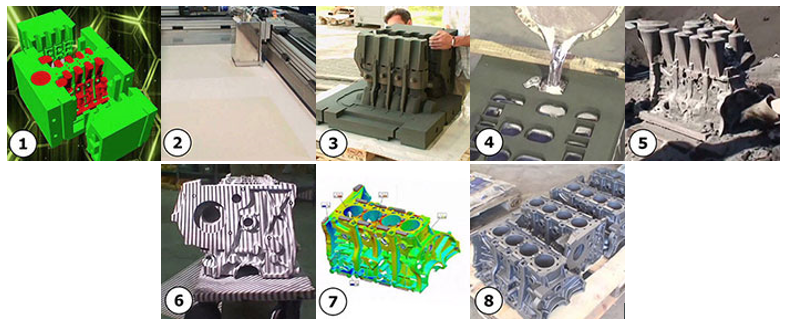

3. Технологический процесс: от CAD-модели до готовой отливки

Процесс внедрения 3D-печати в литейное производство представляет собой четкую последовательность цифровых и физических этапов.

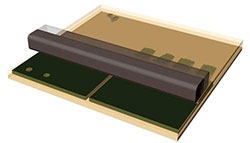

Рис. 3. Интегрированный цикл производства отливки с применением аддитивных технологий

- Проектирование и моделирование (CAD/CAE). Инженер-конструктор создает трехмерную модель будущей отливки. Далее технолог по литью проектирует литниковую систему и саму литейную форму, часто состоящую из множества сложных стержней. На этом этапе критически важно использовать системы инженерного анализа (CAE), такие как LVM-Flow или Magmasoft, для моделирования процессов заливки металла и его кристаллизации. Это позволяет заранее выявить и устранить потенциальные дефекты отливки, такие как усадочные раковины или пористость, еще на этапе проектирования, что соответствует требованиям ГОСТ 19200-80 «Отливки из чугуна и стали. Термины и определения дефектов».

Рис. 4. Создание цифровой 3D-модели литейной формы и стержней.

- 3D-печать формы. Готовая и проверенная CAD-модель загружается в 3D-принтер (например, ExOne S-Max). Машина в автоматическом режиме, слой за слоем, создает песчаные элементы формы.

- Сборка и подготовка. После завершения печати оператор извлекает готовые элементы из камеры построения и очищает их от несвязанного песка с помощью сжатого воздуха или вакуумного очистителя. Затем форма собирается в единый блок согласно сборочной схеме.

- Заливка металла и финишные операции. В собранную форму заливается расплавленный металл. После остывания и кристаллизации форма разрушается, и из нее извлекается готовая отливка. Далее следуют стандартные финишные операции: обрубка, очистка, при необходимости — термообработка и механическая обработка.

- Контроль качества. Готовое изделие проходит контроль на соответствие чертежу. Для сложных деталей часто применяется 3D-сканирование для сравнения полученной геометрии с исходной CAD-моделью, что позволяет оценить точность литья в соответствии с классами точности по ГОСТ Р 53464-2009.

4. Преимущества и ключевые особенности технологии

Внедрение 3D-печати песчаных форм обеспечивает литейному производству ряд неоспоримых конкурентных преимуществ:

- Колоссальное сокращение сроков. Исключается самый длительный этап — изготовление модельной оснастки. Время от получения чертежа до готовой отливки сокращается с месяцев до нескольких дней. Экономия времени при запуске новых проектов может достигать 10-12 месяцев.

- Безграничная геометрическая свобода. Технология снимает практически все ограничения на сложность конструкции. Можно создавать внутренние полости, спиральные каналы, бионические структуры, которые невозможно или крайне сложно получить традиционными методами.

- Экономическая эффективность для малых серий. Отсутствие затрат на оснастку делает рентабельным производство прототипов, опытных партий и даже единичных кастомизированных изделий.

- Высокая точность и качество. Современные промышленные принтеры обеспечивают точность размеров до ±0.3 мм (на метр) и толщину слоя от 0.24 мм, что позволяет получать отливки с высоким качеством поверхности и точной геометрией.

- Готовность к использованию. Формы готовы к заливке сразу после печати и очистки, они не требуют дополнительной постобработки, например, запекания в печи (при использовании Cold-box-amin процесса).

Типичные характеристики форм, полученных на 3D-принтере: точность до 100 мкм на локальных участках, толщина слоя 0.28-0.5 мм, максимальный размер цельной формы — до 4 метров.

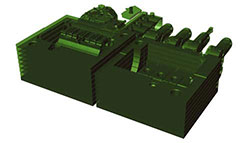

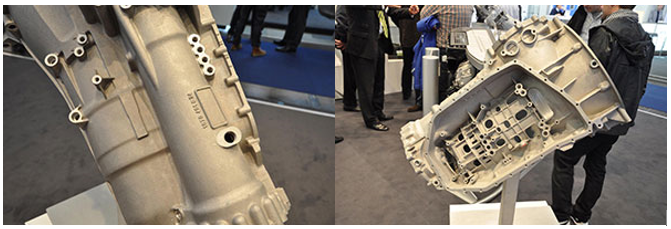

Рис. 5. Образцы сложных песчаных форм и стержней, изготовленных методом 3D-печати

5. Оборудование для 3D-печати песчаных форм

Мировыми лидерами в производстве промышленных 3D-принтеров для литейной отрасли являются компании ExOne (США/Германия) и Voxeljet AG (Германия). Их оборудование представляет собой высокопроизводительные технологические комплексы, способные удовлетворить потребности как небольших R&D-центров, так и крупных промышленных предприятий.

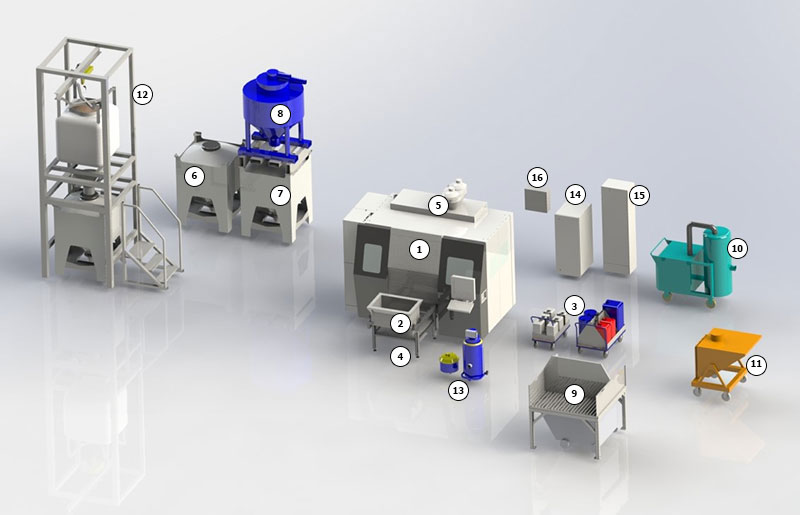

Рис. 6. Компоновка технологического комплекса для аддитивного производства песчаных форм

5.1. 3D-принтеры ExOne

Компания ExOne является пионером технологии Binder Jetting и предлагает широкий модельный ряд установок, использующих различные системы связующих (фурановые, фенольные, силикатные смолы) для решения разнообразных задач.

| Свойство формы | S-Max Furan (Фуран) | S-Print Furan (Фуран) | S-Print Silicate (Силикат) | S-Print Phenol (Фенол) |

|---|---|---|---|---|

| Термическая стабильность | ★ ☆ ☆ (Базовая) | ★ ☆ ☆ (Базовая) | ★ ☆ ☆ (Базовая) | ★ ★ ★ (Высокая) |

| Прочность на изгиб (холодная) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Высокая, до 800 Н/см²) |

| Вибрационная стойкость | ★ ★ ★ (Отличная) | ★ ★ ★ (Отличная) | ★ ★ ★ (Отличная) | ★ ★ ★ (Отличная) |

| Газопроницаемость | ★ ☆ ☆ (Умеренная) | ★ ☆ ☆ (Умеренная) | ★ ★ ★ (Высокая) | ★ ☆ ☆ (Умеренная) |

| Срок хранения формы | ★ ★ ☆ (Хороший) | ★ ★ ☆ (Хороший) | ★ ★ ☆ (Хороший) | ★ ★ ☆ (Хороший) |

| Гигроскопичность | ★ ☆ ☆ (Требует контроля влажности) | ★ ☆ ☆ (Требует контроля влажности) | ★ ☆ ☆ (Требует контроля влажности) | ★ ☆ ☆ (Требует контроля влажности) |

| Четкость кромок и углов | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) |

| Износостойкость при сборке | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) | ★ ★ ☆ (Хорошая) |

- ExOne S-Max Furan: Флагманская модель с одной из самых больших областей печати на рынке — 1800x1000x700 мм. Идеальна для производства крупногабаритных цельных форм или массовой печати мелких изделий.

Рис. 7. Промышленный 3D-принтер ExOne S-Max Furan

- ExOne S-Print Furan / Phenol / Silicate: Более компактные модели (камера 800x500x400 мм) для средних серий и R&D. Доступны с разными системами связующих: Furan (универсальное), Phenol (для тонкостенных отливок с повышенной термостойкостью), Silicate (экологически чистое, для сплавов с высоким газообразованием).

- ExOne Exerial: Полностью автоматизированная производственная система для серийного производства. Оснащена двумя камерами печати общим объемом почти 7000 литров, что обеспечивает высочайшую производительность (до 400 л/час).

5.2. 3D-принтеры Voxeljet AG

Немецкая компания Voxeljet также предлагает широкий спектр оборудования, от компактных лабораторных систем до одних из самых больших 3D-принтеров в мире.

- VX200 / VX500: Компактные установки (камеры 300х200х150 мм и 500х400х300 мм соответственно) для R&D, образовательных учреждений и изготовления небольших прототипов.

- VXC800: Уникальная система непрерывного действия. Процессы печати и распаковки идут параллельно, что позволяет создавать объекты практически неограниченной длины при ширине и высоте 850х500 мм.

Рис. 8. 3D-принтер Voxeljet VXC800 с технологией непрерывной печати

- VX1000 / VX2000: Высокопроизводительные промышленные принтеры с рабочими камерами 1060×600х500 мм и 2060×1060х1000 мм, предназначенные для среднесерийного производства.

- VX4000: Один из крупнейших в мире 3D-принтеров с гигантской областью построения 4000×2000х1000 мм, способный за один цикл печатать формы для очень крупных отливок, например, корпусов редукторов или блоков цилиндров.

Заключение: Будущее литейных технологий

3D-печать песчаных форм — это не просто альтернативный метод, а полноценная промышленная технология, которая фундаментально меняет экономику и возможности литейного производства. Она устраняет «бутылочное горлышко» традиционного цикла — изготовление оснастки, и открывает путь к быстрому прототипированию, сложному дизайну, кастомизации и распределенному производству. По мере развития материалов, увеличения скорости печати и дальнейшей автоматизации, аддитивные технологии будут все глубже интегрироваться в металлургические и машиностроительные предприятия, становясь стандартом для мелко- и среднесерийного производства сложных и ответственных отливок.

Рис. 9. Готовые изделия высокой сложности, отлитые в песчаные формы, созданные на 3D-принтере