Фундаментальные работы по созданию методов и алгоритмов использования возможностей аддитивных технологий в развитых странах привели к появлению нового класса систем – гибридных. В гибридных системах реализованы возможности использования преимуществ аддитивных и субтрактивных технологий (токарная обработка, сверление, фрезеровка и т.д.) не требующих трудоемкой постобработки.

Субтрактивный компонент в гибридных аддитивных/субтрактивных процессах позволяет сделать процесс производства более точным. Примером может служить применение продольного фрезерования в конце нанесения каждого добавочного слоя в машинах компаний Sanders и Object. Этот этап необходим для получения гладкой плоской поверхности, на которую наносят следующий слой. Такая обработка минимизирует совокупный эффект от ошибок капельного осаждения материала .

Передовиками в производстве гибридных систем являются компании Matsuura Machinery, DMG Mori, Hybrid Manufacturing Technologies.

Японская фирма Matsuura Machinery выпустила на рынок гибридную установку Matsuura LUMEX Avance-25 (рис. 135) для изготовления высокоточных матриц и штампов (табл. 25).

|

| Рис. 135. Японская гибридная установка Matsuura LUMEX Avance-25 |

Таблица 25

Технические характеристики установки Matsuura LUMEX Avance-25

| LUMEX Avance-25 | |

| Лазерный генератор | волоконный лазер |

| Мощность лазерного генератора, Вт | 400 |

| Максимальный размер заготовки, мм | ширина 250, Ø 250 |

| Скорость вращения шпинделя, об/мин | 45000 (стандарт), 60000 (опция) |

| Перемещение по осям X/Y/Z, мм | 260 / 260 / 100 |

| Быстрый ход по осям X/Y/Z, м/мин | 60 / 60 / 30 |

| Система ЧПУ | I-Tech Avance |

| Используемые порошковые материалы | Ti; Ti-6-7; Ti-6-4; 316L; 630, steels |

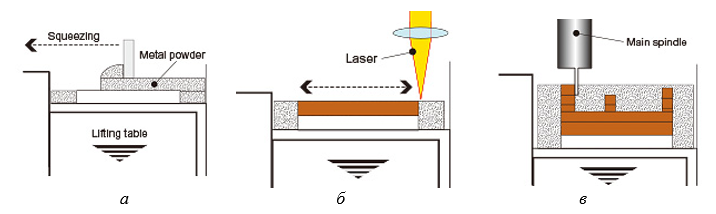

Процесс изготовления заключается в следующем:

- формируется слой порошка толщиной около 50 мкм (рис. 136а);

- по заданной модели лазер спекает металлический порошок (рис. 136б);

- после спекания рабочий стол опускается на 50 мкм и повторяется процесс;

- после того как толщина строящейся модели достигнет 0,5 мм (после 10 повторений стадий а—б) начинается стадия фрезерования (рис. 136в). Фреза с высокой точностью обрабатывает модель.

За счет того, что механическая обработка повторяется каждые 0,5 мм, появляется возможность получения детали с высокой точностью и качеством поверхности.

Рис. 136. Процесс изготовления изделия на установке Matsuura LUMEX Avance-25

Особенностью данной установки является возможность изготовления охлаждающих каналов во время построения, которые заполняются водой (рис. 137).

Рис. 137. Построение водоохлаждаемых каналов на установке Matsuura LUMEX Avance-25

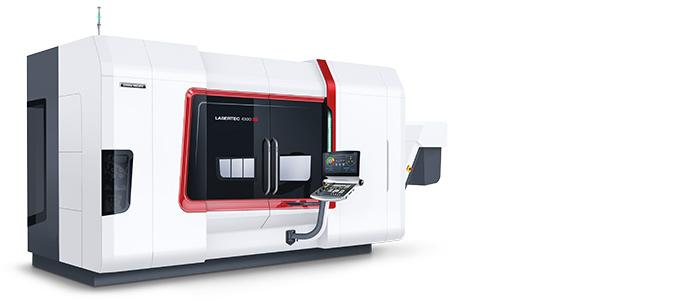

Японско-немецкая компания DMG-MORI (японская машиностроительная компания MORI SEIKI CO. и немецкая станкостроительная фирма Gildemeister AG) создала гибридную установку LASERTEC 65 3D (рис. 138), использующую метод лазерной наплавки (рис. 139).

|

|

| Рис. 38. Гибридная установка DMG MORI LASERTEC 65 3D | |

|

|

| Рис. 139. Лазерная наплавка на установке LASERTEC 65 3D | |

Фирма производитель выделяет ряд особенностей этой установки (табл. 26) :

- фрезерование + лазерная обработка: 5-осевой фрезерный станок компании DECKEL MAHO с жесткой конструкцией monoBLOCK®. Интеграция лазерной головки в шпиндель посредством интерфейса HSK (интегрированный сменный механизм);

- комплексная обработка с высоким качеством обработанной поверхности, полностью автоматизированный переход от фрезерования к лазерной обработке;

- лазерное наплавление металла через специальное сопло в 10 раз быстрее обработки в камере с порошком;

- большая рабочая зона дает возможность обработки заготовок диаметром до 600 мм, высотой 400 мм и максимальным весом 600 кг;

- простой доступ и удобство в эксплуатации: дверной проем 1430 мм, полный доступ спереди;

- требуемая установочная площадь: 12 м2;

- толщина стенок обрабатываемого изделия: от 0,1 до 5 мм (в зависимости от размеров лазера и сопла);

Таблица 26

Технические характеристики установки LASERTEC 65 3D

| Рабочая зона | |

| Поперечный ход по осям X/Y/Z, мм | 735 / 650 / 560 |

| Рабочий стол | |

| Зажимная поверхность жесткий стол, мм | 800 x 650 |

| NC-наклонно-поворотный стол | Стандарт |

| Размеры, мм | Ø 650 |

| Максимальная масса заготовки, кг | 600 |

| Поворотная ось (C) ° | 360 |

| Диапазон наклона, ° | ±120 |

| Pmax в соответствии с VDI/DGQ 3441 (C-Axis/ A-Axis), ws | 7 / 9 |

| Фрезерный шпиндель | |

| об/мин (стандарт/опция) | 10 000 / 14 000 |

| Мощность 40% ED / 100% ED (стандартн.), кВт | 13 / 9 |

| Момент (максимальный), Нм | 83 / 57 |

| Держатели инструмента, тип | HSK-A 63 |

| Лазерный источник | |

| Волоконный лазер (стандартн.), Вт | 2 000 |

| Диаметр волокна, мкм | 600 (NA 0,22) |

| Длина волны лазера, нм | 1 030 (+/- 10) |

| Фокусное расстояние, мм | 200 |

| Коллиматор 1 (стандарт), мм | 40 |

| Диаметр лазерного луча 1 (стандартн.), мм | 3 |

| Коллиматор 12 (опция), мм | 75 |

| Диаметр лазерного луча 2 (опция), мм | 1,6 |

| Скорость наплавки (зависит от материала), кг/ч | 1 |

| Подачи порошка | |

| Одна подача | Стандарт |

| Две подачи | Опция |

| Емкость дозатора порошка, л | 5 |

| Линейные оси (X/Y/Z) | |

| Скорость подачи, мм | 40 / 40 / 40 |

| Быстрый ход, мм | 40 / 40 / 40 |

| Максимальное ускорение по осям X/Y/Z, м/с2 | 6 / 6 / 6 |

| Максимальная выходная мощность подачи (X/Y/Z), кН | 7 / 13 / 10 |

| Pmax (X / Y / Z) – VDI DGQ 3441, мм | 0,008 |

| Устройство смены инструмента | |

| Инструменты Стандартн. / Опция | 30 / 60 / 90 |

| Характеристики станка | |

| Ширина х Длина базового станка, мм | 4 180 × 3 487 |

| Высота станка, мм | 2 884 |

| Вес станка, кг | 11 300 |

- 5-осевая обработка позволяет создавать фланцы или патрубки без изменения геометрии;

- автоматический переход от лазерных к фрезерным операциям обеспечивает эффективную фрезерную обработку участков, которые невозможно обработать на готовой детали в других условиях;

- 3D-система ЧПУ Siemens 840D solutionline Operate со специализированным программным обеспечением LASERSOFT Additive / Subtractive.

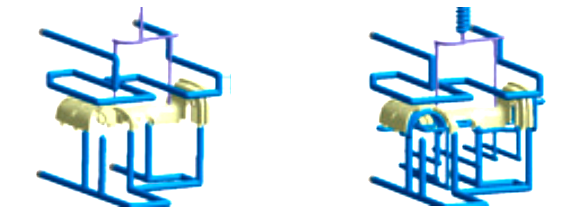

Так же компания DMG MORI начала выпуск установки LASERTEC 4300 3D (рис. 140, 141) .

Фирма производитель заявляет следующие преимущества:

- уникальное сочетание лазерной наплавки и фрезерования обеспечивает оптимальную обработку поверхности и точность компонентов;

- лазерное наплавление металла через специальное сопло в 20 раз быстрее обработки в камере с порошком;

|

| Рис. 140. Гибридная установка DMG MORI LASERTEC 4300 3D в защитном кожухе |

|

| Рис. 141. Гибридная установка DMG MORI LASERTEC 4300 3D без защитного кожуха |

- возможность производить полные компоненты;

- изготовление сложных геометрий, в том числе подрезов, могут быть реализованы без поддерживающих структур;

- ремонт компонентов турбин и инструмента / пресс-форм;

- нанесения износостойких покрытий;

- полная обработка с полностью автоматическим переключением между фрезерования и лазерной обработкой;

- большая рабочая зона для деталей до Ø 650 мм, 360 мм в высоту и максимальный вес до 1000 кг для 5-осевого поворотного стола, и Ø 660 мм, 1500 мм в длину и максимальный вес до 1500 кг поворотного стола.

Разработкой наиболее совершенной гибридной системы занимается компания Hybrid Manufacturing Technologies, базирующаяся в Великобритании и США. Эта компания интегрировала функции аддитивного производства в ЧПУ станок от Hamuel Riechenbacher (рис. 142) .

|

| Рис. 142. Гибридная установка фирмы Hybrid Manufacturing Technologies |

Данная система позволяет реализовывать аддитивную и субтрактивную обработку, лазерную наплавку, маркировку, резку, сверление, подогрев, термическую обработку, закалку, чистку и автоматический контроль геометрии щупом.

Технология была разработана для ремонта турбинных лопаток в автоматическом режиме, что способствует повышению качества изделия, минимизации производственного цикла с соответствующим уменьшением стоимости ремонта (рис. 143).

|

| Рис. 143. Ремонт турбинной лопатки по технологиям компании Hybrid Manufacturing Technologies |