Содержание страницы

Пневматические приводы являются важной частью современной техники и производства. Благодаря простоте конструкции, высокой надежности и безопасности в эксплуатации они широко используются как в автоматизированных линиях массового производства, так и в специализированных машинах. В отличие от электрических и гидравлических приводов, пневмоприводы обладают меньшей инерционностью, что позволяет достигать высокой скорости отклика и точности. Их сфера применения охватывает машиностроение, станкостроение, медицину, приборостроение и другие отрасли, где необходимы быстрые и надежные движения исполнительных органов.

Настоящая статья подробно рассматривает устройство пневмопривода, принцип его работы, а также разновидности распределительных и исполнительных устройств, применяемых в пневмосистемах.

Основное назначение пневмоприводов — преобразование поступательного движения в различные формы механических движений. При этом они способны обеспечивать как возвратно-поступательные, так и вращательные движения. В ряде случаев пневмопривод не имеет альтернативы: например, в пневмошпинделях, стоматологических и ювелирных бормашинах, высокооборотных турбинках. Эти устройства выгодно отличаются компактностью и возможностью развивать значительные частоты вращения при относительно малой массе.

1. Устройство пневмопривода

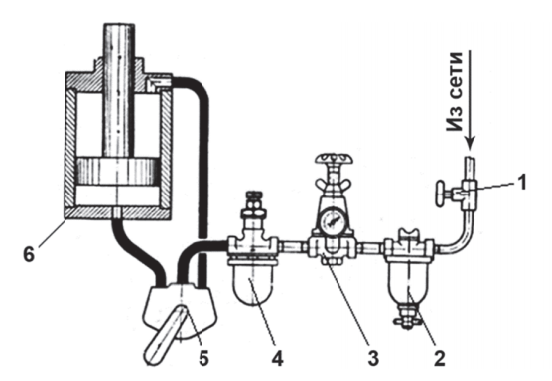

Пневмоприводы (рис. 1) конструктивно и по принципу действия во многом аналогичны гидравлическим системам, однако имеют ряд специфических особенностей.

Рис. 1. Схема пневмопривода: 1 — кран магистральный; 2 — фильтр-влагоотделитель; 3 — регулятор давления; 4 — маслораспылитель; 5 — распределительный кран (золотник); 6 — исполнительное устройство — пневмоцилиндр.

Надежность работы пневматического привода напрямую зависит от состояния уплотнительных элементов. Герметичность подвижных и неподвижных соединений обеспечивает минимальные утечки воздуха, что особенно важно для стабильной работы. В нормативной документации (например, ГОСТ 12.2.086–2019) указаны требования к качеству соединений и допуски на утечки.

Сжатый воздух, поступающий из магистрали, требует обязательной подготовки перед использованием:

- очистки от механических примесей и влаги с помощью фильтров-влагоотделителей;

- поддержания стабильного давления, которое обеспечивает регулятор давления;

- насыщения маслами в аэрозольной форме, что необходимо для смазки трущихся поверхностей деталей.

Обычно давление в магистрали колеблется в пределах 0,4–0,6 МПа, однако на выходе из регулятора его можно стабилизировать в более узком диапазоне (от 0,35 до 0,6 МПа). Это позволяет подбирать оптимальные параметры для конкретных производственных задач.

2. Распределительные устройства

Важным элементом пневмосистемы является распределительное устройство. Оно определяет направление и характер движения потока воздуха, управляя исполнительными органами.

Плунжер (золотник) (аналогично гидроприводу) регулирует подачу воздуха путем соединения напорной магистрали с рабочей полостью цилиндра. После завершения рабочего хода отработанный воздух сбрасывается в атмосферу. Перемещать плунжер можно различными способами: вручную, с помощью механических кулачков, электромагнитов или пневмо- и гидроприводов.

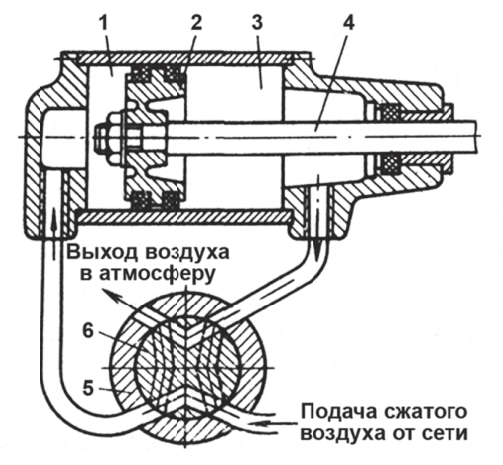

Распределительный кран (рис. 2) служит для изменения направления движения сжатого воздуха и, соответственно, изменения направления перемещения поршня в цилиндре.

Рис. 2. Схема работы распределительного крана с плоским золотником для воздуха

Если рукоятка крана установлена так, что каналы золотника параллельны горизонтальной оси, воздух поступает в левую полость цилиндра, и поршень перемещается вправо. При этом воздух из противоположной полости цилиндра сбрасывается наружу через выпускные отверстия.

При вертикальном положении золотника направление потоков меняется: воздух поступает в правую полость цилиндра, а из левой сбрасывается в атмосферу. Такая простая, но надежная схема позволяет управлять рабочим циклом цилиндра с высокой точностью.

3. Исполнительные устройства

Ключевым звеном пневмопривода являются исполнительные устройства, которые преобразуют энергию воздуха в механическое движение.

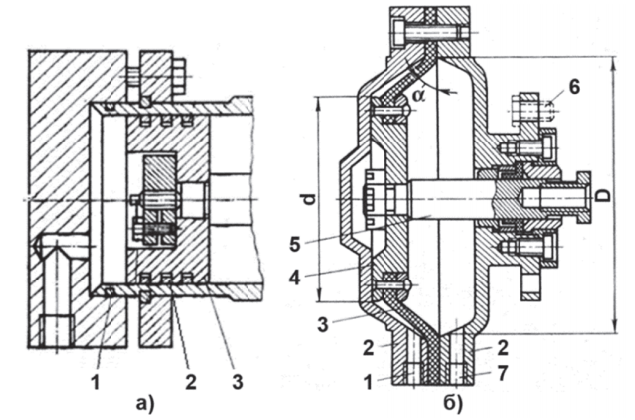

Пневмоцилиндр — это пневматический двигатель (рис. 3, а), преобразующий давление воздуха в возвратно-поступательные движения поршня. Конструкция может включать неподвижный цилиндр с подвижным поршнем или наоборот — подвижный цилиндр с закрепленным поршнем. В простейшей схеме: 1 — неподвижное кольцо круглого сечения; 2 — подвижное кольцо; 3 — поршень.

Рис. 3. Исполнительные устройства: а — пневмоцилиндр; б — пневмокамера.

Пневмокамера двустороннего действия (рис. 3, б) имеет эластичную диафрагму, закрепленную по наружному диаметру крышкой, а по внутреннему диаметру — диском со штоком. При подаче воздуха в бесштоковую полость диафрагма изгибается и перемещает диск вместе со штоком, который соединен с рабочим механизмом. Возврат осуществляется путем подачи воздуха в противоположное отверстие. Такая конструкция позволяет получать плавные и контролируемые движения при сравнительно небольшой массе устройства.

Пневмотурбины применяются для создания вращательного движения. Они могут быть как встроенными (например, в пневмодрели или шлифовальные машины), так и автономными. В стоматологических и ювелирных установках турбины обеспечивают работу с высокими частотами вращения при минимальной вибрации. В зависимости от конструкции они могут передавать вращение напрямую на инструмент или через механическую передачу.

Таким образом, пневматический привод — это универсальная система, которая успешно используется в самых разных областях промышленности. Его простота, безопасность и надежность делают его конкурентоспособным по сравнению с электрическими и гидравлическими приводами.

Заключение

Пневматический привод занимает особое место среди приводных систем благодаря сочетанию простоты, эффективности и надежности. Сжатый воздух как рабочая среда обеспечивает безопасность, экологичность и сравнительно невысокую стоимость эксплуатации. При правильной подготовке воздуха и соблюдении требований стандартов (например, ГОСТ 17433–80 и ГОСТ 12.2.086-83) пневмосистемы служат длительное время без серьезных отказов.

Использование пневмоприводов особенно целесообразно там, где требуются высокие скорости, частые пуски и реверсы, а также компактные и легкие конструкции. В заключение можно отметить, что пневматические приводы продолжают оставаться востребованными и перспективными для применения в самых разных отраслях промышленности, несмотря на активное развитие электрических и гидравлических систем.