Механические передачи — это неотъемлемая часть современных машин и механизмов, обеспечивающая передачу и преобразование движений в разных технологических процессах. От простых устройств до сложных производственных механизмов, эти системы играют ключевую роль в регулировке частоты вращения, преобразовании движения и обеспечении эффективной работы оборудования. Существует несколько типов передач, таких как зубчатые, цепные, фрикционные и вариаторы, каждый из которых используется в зависимости от специфики работы и требований к машине. В этом тексте рассматриваются основные принципы работы механических передач, их разновидности и применения в промышленности.

Механические передачи развивались параллельно с развитием машиностроения, начиная с эпохи промышленной революции, когда возникла потребность в эффективной передаче механической энергии на большие расстояния. Одним из первых типов передач, который использовался в машинах, стали зубчатые передачи, изобретение которых приписывают Леонардо да Винчи. В дальнейшем развитие технологий позволило создать более сложные и универсальные механизмы, такие как цепные и фрикционные передачи. В XX веке с развитием электроники и автоматизации появились вариаторы, которые обеспечивали более точное и плавное регулирование частоты вращения.

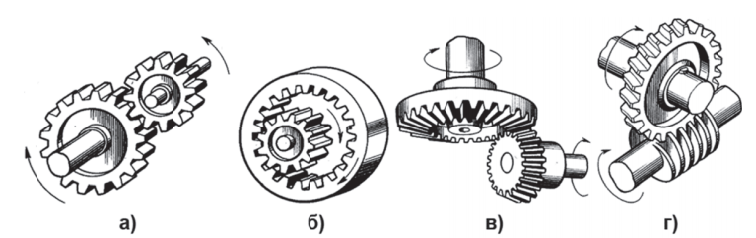

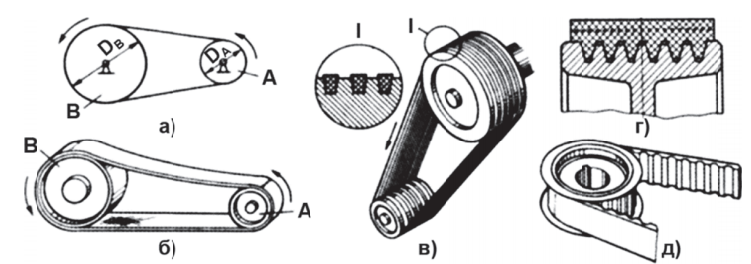

Рис. 1. Механические передачи

Механические передачи находят широкое применение в различных типах машин, поскольку они позволяют эффективно решать несколько ключевых задач, таких как:

- получение необходимой частоты вращения рабочего органа машины, соответствующей оптимальному режиму работы электродвигателя;

- необходимость регулирования частоты вращения, что не всегда возможно и экономически оправданно с помощью одного лишь электродвигателя;

- ограничения электродвигателей, рассчитанных на равномерное вращательное движение, когда в машинах может понадобиться разнообразное движение, такое как поступательное, винтовое и другие типы движения с заранее заданными параметрами изменения скорости;

- не всегда возможное прямое соединение электродвигателя с рабочими органами машины из-за ограничений по габаритам, вопросам безопасности и других факторов.

Механические передачи в машинах предназначены для передачи и преобразования вращательного движения, а также могут преобразовывать его в поступательное движение и наоборот.

Существуют два основных типа механических передач:

- Передачи с зацеплением, где используется прочность зубьев, витков или выступов для передачи нагрузки между деталями. Примеры: зубчатые, цепные, винтовые, кулисные, кулачковые передачи и другие;

- Фрикционные передачи, основанные на силе трения между трущимися поверхностями деталей. Это включает шаровые, дисковые и ременные вариаторы, ременные передачи гибкой связи и другие.

Зубчатые передачи (рис. 2), которые работают на основе зацепления зубьев, применяются для изменения направления и частоты вращения, при этом ведущий и ведомый валы могут располагаться как параллельно, так и под углом друг к другу.

Передаточное отношение зубчатых колес, находящихся в зацеплении, рассчитывается по формуле и = п1 / п2 = z2 / z1, где п2 и п1 — частоты вращения ведомого и ведущего колес, а z2 и z1 — числа зубьев этих колес.

Рис. 2. Зубчатые передачи для вращательных движений (а — г)

Зубчатые колеса могут быть прямозубыми, если зубья расположены параллельно оси вращения, или косозубыми, если они не параллельны оси вращения. Зубчатые передачи бывают как наружными (рис. 2, а), так и внутренними (рис. 2, б). Для передачи вращения валами, расположенными под углом, используются конические передачи (рис. 2, в), которые могут иметь прямые или криволинейные зубья. Червячные передачи (рис. 2, г) применяются для перекрещивающихся валов.

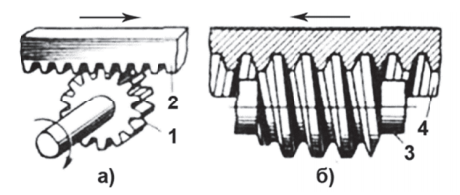

Реечные передачи используются для преобразования вращательного движения в поступательное (рис. 3, а). Эти передачи могут включать прямозубые или косозубые зубчатые колеса с рейкой.

Рис. 3. Зубчатые передачи для преобразования вращательного движения в поступательное: а — реечная с цилиндрическим зубчатым колесом 1, б — реечная с червяком 3

Перемещение рейки 2 в реечной передаче рассчитывается по формуле S = 2πmzn, где m — модуль, z — число зубьев колеса, n — частота вращения зубчатого колеса. В случае реечной передачи с червяком 3 (рис. 3, б) перемещение рейки 4 рассчитывается по формуле S = πmzn, где z — число заходов червяка.

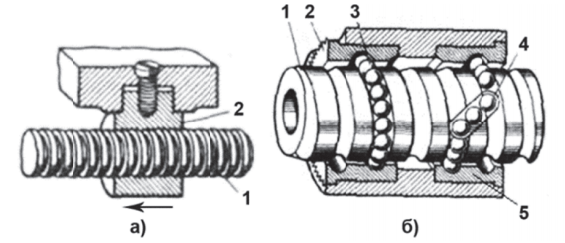

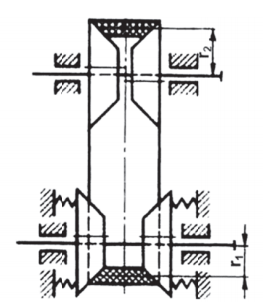

Винтовые передачи также используются для преобразования вращательного движения в поступательное. Такая передача состоит из винта 1 и гайки 2 (рис. 4, а), образующих пару скольжения, и при одном обороте винта или гайки сопрягаемый элемент перемещается на шаг резьбы.

Винтовые передачи могут использовать как винт, так и гайку в качестве ведущего звена. В распространенном варианте передача осуществляется от винта к гайке, где винт только вращается, преобразуя вращательное движение в поступательное движение гайки.

Гайки в винтовых передачах могут быть как неразъемными, так и разъемными.

В паре скольжения требуется преодоление значительных усилий на трение, что приводит к износу элементов и увеличению зазоров.

Для повышения точности и стабильности поступательного перемещения используются винтовые передачи с качением, где винт и гайка соединяются посредством шариков, что обеспечивает высокую осевую жесткость и плавность движения.

Рис. 4. Винтовая передача: а — скольжения; б — качения

В передаче винт — гайка качения (рис. 4, б) шарики 3 перекатываются по винтовым поверхностям винта 1 и гайки 2, обеспечивая поступательное движение, передаваемое через закрепленные гайки 2 и 5.

Чтобы обеспечить постоянную циркуляцию шариков, концы резьбы гайки соединяются возвратным каналом, что позволяет шарикам снова входить в рабочую зону и перемещаться через выступы резьбы винта.

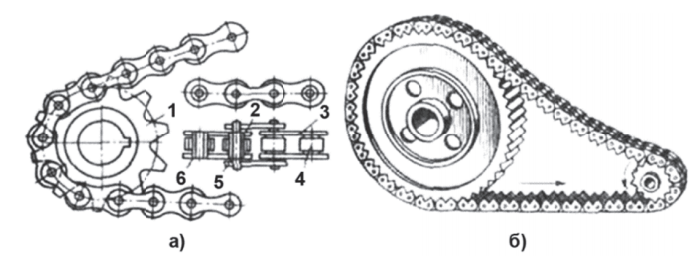

Цепные передачи работают зацеплением и служат для передачи вращения на большие расстояния между вала, изменяя частоту вращения.

Рис. 5. Цепная передача: а — с втулочно-роликовой цепью; б — с зубчатой цепью

Цепная передача (рис. 5, а) состоит из звездочек 1, установленных на ведущий и ведомый валы, и втулочно-роликовой цепи.

Цепь включает наружные 2 и внутренние 3 звенья, соединенные втулкой 6 и роликами 4. Звездочки могут также быть соединены зубчатой цепью (рис. 5, б), которая работает при больших окружных скоростях и с меньшим шумом.

Передаточное отношение цепной передачи определяется по формуле: u = n1 / n2 = z2 / z1, где n2 и n1 — частоты вращения ведомой и ведущей звездочек, а z2 и z1 — число зубьев этих звездочек.

Ременные передачи относятся к фрикционным и широко применяются для регулирования частоты вращения в различных машинах, например, для передачи движения от электродвигателя к коробке передач.

Ременная передача состоит из ведущего и ведомого шкивов и бесконечного ремня, который может быть плоским, клиновым или зубчатым (рис. 6, а, б, в, г).

Рис. 6. Ременные передачи (а — д)

Отношение частот вращения шкивов определяется передаточным отношением, которое обратно пропорционально их диаметрам: u = nА / nВ = DВ / DА.

Вариаторы — это фрикционные механизмы, предназначенные для бесступенчатого изменения частоты вращения выходного вала. В них используются специальные ремни, цепи или кольца для плавной регулировки.

Рис. 7. Фрикционный вариатор

Изменение частоты вращения выходного вала достигается путем осевого сближения и удаления конусных шкивов, что изменяет радиусы контакта ремня с шкивами. Пределы изменения частоты вращения определяются диапазоном регулирования: D = umax / umin.

Для вариаторов с клиновидными ремнями диапазон регулирования D варьируется от 8 до 15.

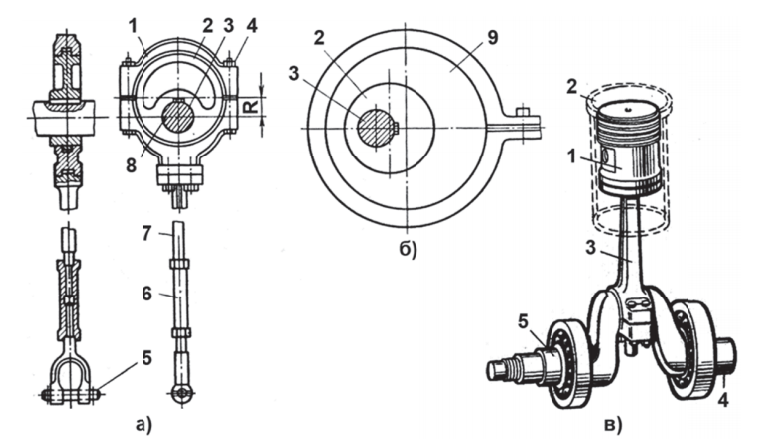

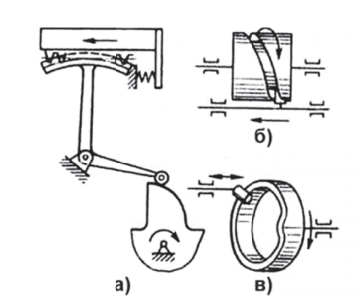

Эксцентриковый механизм (рис. 8, а) используется для преобразования вращательного движения в возвратно-поступательное, например, в станках, прессе, золотниковых и клапанных распределителях машин-двигателей.

Эксцентриковый механизм представляет собой модификацию кривошипно-шатунного механизма с малым радиусом кривошипа.

Рис. 8. Кривошипно-шатунный механизм (а) и эксцентриковые механизмы: а — с разъемным хомутом; б — с механизмом для регулировки эксцентриситета; в — кривошипно-шатунный механизм

Эксцентриковый механизм может быть оснащен двумя эксцентриками для регулировки эксцентриситета. Изменение эксцентриситета позволяет регулировать длину хода ползуна, что используется, например, в распределителях парораспределителей и регуляторах нефтяных двигателей.

Эксцентрики производятся из чугуна или углеродистой стали, а внутренние поверхности хомута обрабатываются баббитом для уменьшения износа.

Кривошипно-шатунный механизм (рис. 8, в) представляет собой конструкцию, включающую кривошипный диск или коленчатый вал, который соединен с шатуном 3 и поршнем 1. На поршень установлены поршневые кольца, а сам поршень движется внутри гильзы 2 цилиндра. Коленчатый вал закреплен в подшипниках с помощью коренных шеек 4 и 5. При вращении коленчатого вала поршень получает возвратно-поступательное движение. Взамен поршня может быть использован ползун, который перемещается по прямолинейным направляющим.

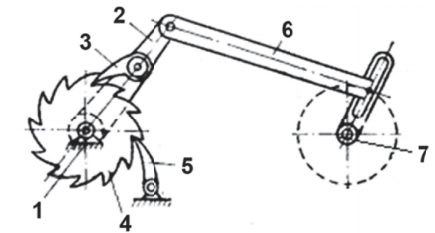

Передача с храповым зацеплением используется для преобразования вращательного движения в возвратно-поступательное. Эта передача позволяет варьировать частоту вращения или перемещения рабочего органа машины, подключенного к храповому механизму (рис. 9). Существует множество конструкций и областей применения храповых механизмов.

Рис. 9. Передача с храповым зацеплением

Передача с храповым зацеплением включает в себя ведомый вал 1, качающийся рычаг с защелкой 2, храповое колесо 4, фиксатор 5, кулису 6 и ведущий вал 7.

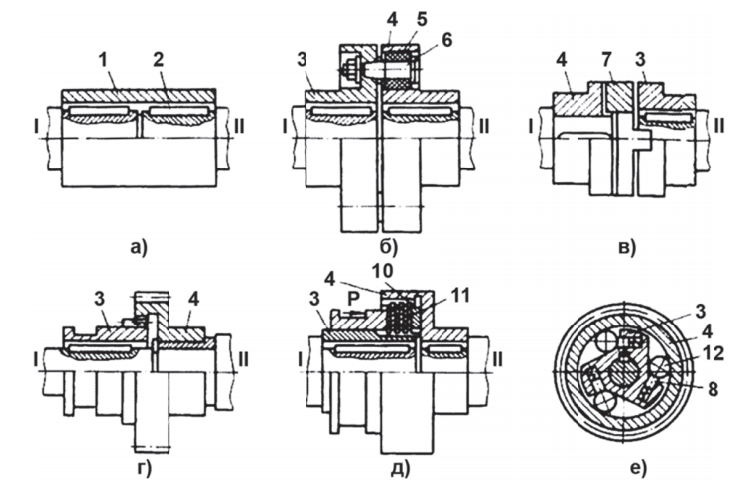

Муфты предназначены для соединения валов, как для постоянной передачи вращения, так и для периодической. Они служат для передачи вращения без изменений направления и частоты вращения между зубчатыми колесами или шкивами.

Втулочная муфта (рис. 10, а) используется для передачи вращения с одного вала на другой через втулку 1 и шпонки 2. Втулочно-пальцевая муфта (рис. 10, б) состоит из полумуфт 3 и 4, и амортизирует ударные нагрузки с помощью резиновых колец 5, которые размещены на пальцах 6. Такая муфта эффективно смягчает удары и толчки.

Рис. 10. Муфты

Если оси ведущего и ведомого валов имеют смещение от оси вращения, то применяется муфта (рис. 10, в), где каждая половина жестко крепится на конце вала. Полумуфты 1 и 3 соединены с помощью диска 7, имеющего крестообразные выступы, которые входят в пазы полумуфт.

Зубчатая муфта предназначена для периодического соединения валов (рис. 10, г). Левая полумуфта 3 при перемещении вправо наружными зубьями зацепляется с внутренними зубьями правой полумуфты 4. Эта муфта является универсальной компенсирующей муфтой, так как она позволяет валам смещаться осево, радиально и углово за счет зазора в соединении зубьев полумуфт 3 и 4.

В фрикционной муфте (рис. 10, д) вращение передается через фрикционные диски. Диски 10 с внутренними выступами соединены с полумуфтой 3, а диски 11 с наружными выступами — с полумуфтой 4. Сила Р, создаваемая сжатием дисков, определяет величину передаваемой нагрузки с вала I на вал II.

Механизмы обгона используются в тех случаях, когда валу с медленным вращением требуется периодически передавать быстрое вращение. Обгонная муфта (рис. 10, е) соединяет полумуфту 3 с одним валом и полумуфту 4 с другим. Между полумуфтами расположены ролики 12, которые заклиниваются между полумуфтами с помощью пружины 8, когда полумуфта 3 вращается по часовой стрелке. Когда полумуфта 4 вращается в том же направлении, но быстрее, ролики 12 увлекают полумуфту 4, которая вращается свободно относительно полумуфты 3.

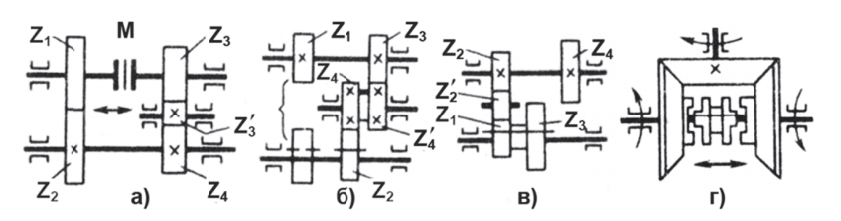

Реверсивные и кулачковые механизмы используются для изменения направления движения станочных механизмов. Реверсирование часто происходит с помощью цилиндрических или конических зубчатых колес.

В механизме с цилиндрическими зубчатыми колесами (рис. 11, а) муфта М соединяет верхний вал с зубчатым колесом z1, передавая вращение через зубчатую передачу z1 и z2 на нижний вал. Если муфта М соединяет верхний вал с передачей z3, z3′ и z4, то нижний вал начинает вращаться в противоположном направлении.

Рис. 11. Кинематические схемы (а-г) реверсивных механизмов

На рис. 11, б показана кинематическая схема реверсивного механизма, который изменяет направление вращения нижнего вала с помощью скользящего колеса z2, зацепляющегося с колесом z1 или с колесом z4.

Рис. 11, в иллюстрирует схему реверсивного механизма, где изменение направления вращения нижнего вала возможно через зацепление зубчатых колес z1 и z3 либо с колесами z4, либо с паразитным колесом z2′.

Рис. 11, г изображает реверсивный механизм с коническими зубчатыми колесами и кулачковой муфтой. Направление вращения горизонтального вала изменяется путем переключения кулачковой муфты.

Кулачковые механизмы служат для преобразования вращательного движения кулачков в поступательное движение рабочих органов машины. В этих механизмах могут применяться плоские (рис. 12, а), цилиндрические (рис. 12, б) или торцовые кулачки (рис. 12, в).

Рис. 12. Кулачковые механизмы

Интересные факты:

-

Зубчатые передачи — это не только важный элемент машиностроения, но и один из старейших типов передач, использующихся уже несколько тысяч лет. Первоначально они использовались в водяных мельницах для преобразования энергии воды в механическое движение.

-

Червячные передачи известны своей способностью обеспечивать высокое передаточное отношение и используются в тех случаях, когда необходимо значительное изменение угла между валами.

-

Вариаторы, благодаря бесступенчатой регулировке частоты вращения, активно применяются в современных автомобилях для плавного переключения передач, обеспечивая более комфортную и экономичную езду.

-

Цепные передачи широко используются в велосипедах и мотоциклах, так как они позволяют передавать значительную мощность на большие расстояния с высокой эффективностью.

Механические передачи играют важнейшую роль в современном машиностроении, обеспечивая эффективное преобразование и передачу движений между различными элементами машины. Они позволяют не только изменять направление и частоту вращения, но и обеспечивать надежность работы различных механизмов. Разнообразие типов передач позволяет выбрать оптимальное решение для каждого конкретного применения, от простых механизмов до сложных индустриальных машин. С учетом постоянного развития технологий, механические передачи продолжают эволюционировать, становясь еще более эффективными и точными.