Износостойкость – это свойство материала детали оказывать в определенных условиях трения сопротивление изнашиванию, т. е. постепенному разрушению поверхностных слоев материала путем отделения его частиц под влиянием сил трения скольжения, качения или микроперемещений.

Необходимо отметить, что в настоящее время термин «износостойкость» используется в более широком смысле, например, как свойство материала детали оказывать сопротивление разрушению при различных видах изнашивания.

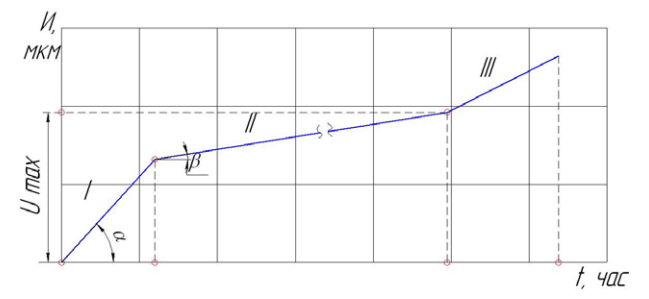

В общем случае процесс изнашивания пары трения состоит из трех периодов – приработки, нормального и ускоренного изнашивания (рис. 1). Процесс приработки, в основе которого лежат сложные механические, физические и химические процессы, во многом определяет общую износостойкость деталей. К концу периода приработки основные эксплуатационные характеристики поверхности, такие как шероховатость, микротвёрдость, остаточные напряжения, структура граничного слоя металла, цельность поверхности, приобретают оптимальные значения, соответствующие данным условиям эксплуатации. Эти условия определяются материалом трущихся пар, скоростью скольжения, температурой в зоне контакта, удельным давлением и т. д. В начале периода приработки фактическая поверхность контакта пары трения составляет лишь небольшую часть от расчетной величины, так как соприкосновение происходит по вершинам микронеровностей, где развиваются большие удельные давления. Под их действием в местах контакта происходит упругопластическая деформация, приводящая к формированию нового микропрофиля поверхности.

При относительном перемещении поверхностей трения возникает деформация сдвига, которая приводит к срезу и сколу вершин микронеровностей, т. е. к так называемому «начальному износу», вследствие которого быстро увеличивается зазор между трущимися поверхностями. Интенсивность начального изнашивания обратно пропорциональна площади фактического касания рабочих поверхностей, зависящей от формы единичных микронеровностей и относительной опорной длины профиля поверхности. При этом величина износа может увеличиваться в результате возникновения в точках контакта мгновенных высоких температур, срыва окисной пленки и вскрытия чистого металла с последующим молекулярным сцеплением и образованием узлов схватывания.

Рис. 1. Схема процесса изнашивания пар трения

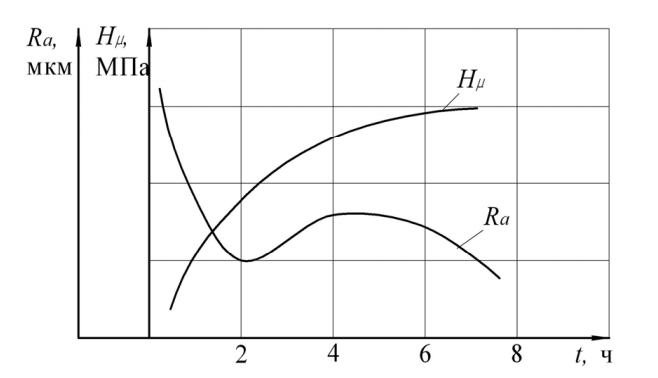

У деталей, работающих в условиях легкого и среднего нагружения, высота шероховатости в период приработки уменьшается в среднем на 60…70%. Одновременно происходит изменение ее формы. Так, резкое возрастание радиуса закругления вершин микронеровностей rв до 850 мкм и уменьшение угла наклона сторон микронеровностей к средней линии β до 2° свидетельствуют, что истирание верхней части микронеровностей достигло уровня, при котором неровности представляют собой основания выступов исходной шероховатости. При этом характеристики микронеровностей rв и β достигли своих предельных значений, и в дальнейшем на этой поверхности не происходит изменение микрорельефа.

Процесс истирания сопровождается увеличением площади фактического контакта поверхностей деталей, а следовательно, снижением удельного давления, которое приводит к уменьшению интенсивности начального изнашивания. Исходная шероховатость, полученная после механической обработки (рис. 2), преобразуется в «эксплуатационную», т. е. на поверхностях трения формируется так называемая «оптимальная» шероховатость, при которой происходит наименьший износ для данных условий эксплуатации.

Рис. 2. Изменение величины шероховатости Rа и микротвёрдости Hµ в процессе приработки

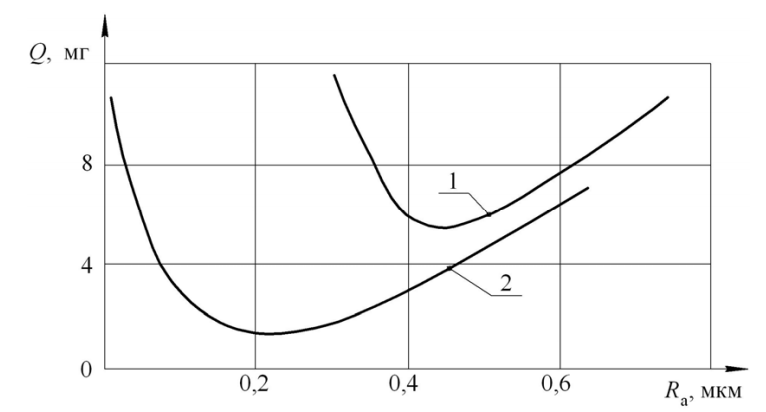

Увеличение высоты шероховатости по сравнению с оптимальным значением повышает интенсивность изнашивания (рис. 3) вследствие возрастания механического сцепления, скалывания и среза микронеровностей поверхности. Уменьшение высоты по отношению к оптимальному значению также способствует увеличению интенсивности изнашивания. Это происходит из-за молекулярного схватывания и заедания сопряженных поверхностей. Этот вид изнашивания характерен для деталей гидросистем и двигателей внутреннего сгорания автомобилей.

Например, полированные гладкие поверхности с шероховатостью Rа = 0,04…0,16 мкм не способны удерживать и транспортировать смазку малой вязкости в зону контакта уплотняющего элемента (например, манжеты), в результате чего возникает большое сопротивление сдвигу при так называемом масляном голодании. Кроме того, за счет роста фактической площади контакта резко увеличивается молекулярная составляющая силы трения, которая приводит к схватыванию. Наоборот, при работе грубых поверхностей вала с шероховатостью Rа = 1,25…2,5 мкм, хорошо удерживающих смазку, возникают значительные деформации поверхностного слоя более мягкого материала пары. Также происходит увеличение коэффициента трения вследствие возрастания его деформационной составляющей. В результате этого происходит разрыв масляной пленки и повышенный износ уплотнения. Кроме того, продукты износа (абразивные частицы), попадая в зону контакта манжеты с валом, застревают в материале уплотнения и ускоряют процесс изнашивания сопряжения.

Рис. 3. Влияние высоты микронеровностей Ra на величину износа: 1 – для трудных; 2 – для менее трудных условий трения

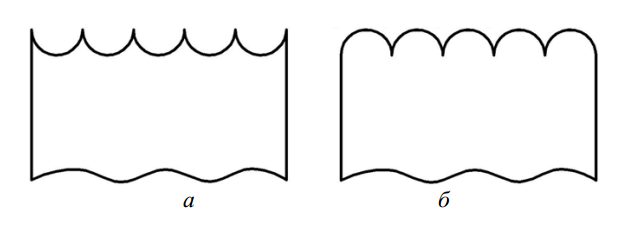

Стремление снизить величину износа в процессе приработки и время самой приработки за счёт получения при механической обработке и доводке (например, притирке алмазными пастами) детали микрогеометрии, равной только по высоте «эксплуатационной» шероховатости, как образца, так и контртела приводит к интенсивному изнашиванию молекулярным схватыванием. Это свидетельствует о том, что получение при обработке детали её микрогеометрии с высотой Rmax, равной «эксплуатационной», не может являться надёжным показателем оптимальности микрогеометрии, обеспечивающей минимальный износ. Следовательно, на износ влияет не только высота шероховатости, но и её форма. В ряде случаев поверхности с равной по высоте, но различной по форме шероховатостью будут неодинаково изнашиваться из-за большой разницы относительной опорной длины микропрофиля поверхности. Так, по указанной причине поверхность с маложестким микропрофилем (рис. 4,а) будет изнашиваться интенсивнее, чем поверхность с жестким микропрофилем (рис. 4,б). Вместе с тем острые впадины микронеровностей у поверхности с жестким микропрофилем являются концентраторами напряжений и будут приводить к интенсивному усталостному и коррозионному изнашиванию.

Рис. 4. Различная форма шероховатости при равных высотно-шаговых характеристиках

Очевидно, что под термином «оптимальная микрогеометрия» необходимо понимать оптимальные значения всех характеристик микрогеометрии или какого-то комплексного выражения, наиболее полно отражающего свойства шероховатой поверхности и её влияние на износостойкость.

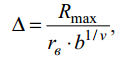

В качестве такого выражения может выступать комплексная безразмерная характеристика шероховатости несущей поверхности:

(3.1)

(3.1)

где b, v – параметры опорной кривой микропрофиля поверхности, зависящие от метода обработки.

Рис. 5. Изменение безразмерного комплекса в процессе приработки: 1 – алмазное шлифование торцом круга; 2 – притирка алмазными пастами; 3 – обкатывание; 4 – электромеханическая обработка

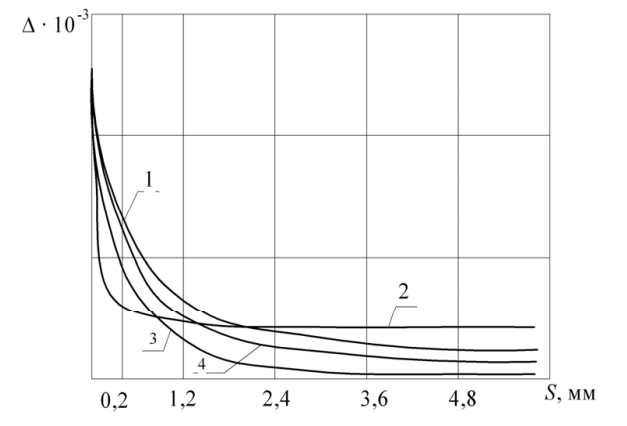

Результаты экспериментальных исследований изменения безразмерного комплекса Δ в процессе приработки образцов, обработанных различными методами (рис. 5), показывают, что, несмотря на значительные колебания отдельных характеристик микрогеометрии, имеет место определённая закономерность монотонного уменьшения комплекса в процессе приработки. При этом наилучший результат приработки по показателю Δ имеет обкатанная роликами поверхность. Обкатывание увеличивает радиус закругления вершин неровностей, уменьшает угол наклона элементов профиля к средней линии, что придаёт профилю поверхности более плавный, обтекаемый рельеф с большим значением относительной опорной длины поверхности. Оно позволяет приблизить рельеф поверхности к самопроизвольно образующемуся при приработке трущихся поверхностей. Такой рельеф можно считать оптимальным, так как в этом случае имеет место минимальный износ (рис. 6). Таким образом, обкатывание позволяет уменьшить длительность процесса приработки и увеличить ресурс сопряжения.

Рис. 6. Интенсивность изнашивания в процессе приработки поверхностей, обработанных различными методами: 1 – алмазное шлифование торцом круга; 2 – притирка алмазными пастами; 3 – обкатывание; 4 – электромеханическая обработка

Оптимальные эксплуатационные характеристики в период нормального изнашивания как бы самоподдерживаются, т. е., изменяясь, они непрерывно воспроизводятся в тех же значениях. Такое состояние наблюдается до начала периода ускоренного изнашивания.

Диаграмма изнашивания (см. рис. 1) на этапах приработки и нормального изнашивания аппроксимируется двойной линейной функцией с углами наклона α и β, которые являются характеристиками интенсивности изнашивания.

Для увеличения долговечности изделий необходимо максимально сократить величину износа во время приработки. Это позволит сохранить практически неизменными расчетные значения зазоров в сопряжениях и тем самым продлить период нормального изнашивания и увеличить долговечность изделия. Снизить интенсивность изнашивания (уменьшить угол α) и сократить время приработки можно путем повышения точности обработки поверхностей трения и формирования оптимальных значений параметров качества поверхности изделий в процессе их восстановления, а также за счет применения приработочных (обкаточных) масел и постепенного повышения нагрузки в процессе приработки.

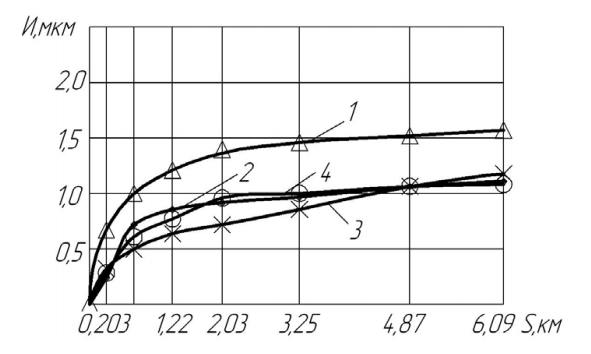

Долговечность изделий также может быть увеличена за счет повышения продолжительности периода нормального изнашивания при уменьшении угла β. При заданной точности обработки деталей это может быть достигнуто повышением износостойкости поверхностей трения, например, путем напыления износостойкого (упрочненного) покрытия. Необходимо отметить, что в большинстве случаев зависимость между ресурсом и величиной износа имеет линейный характер и во многом обусловлена толщиной упрочненного слоя:

(3.2)

(3.2)

где tr – ресурс изделия; hэ – толщина упрочненного слоя; k – коэффициент запаса долговечности (k = 1,2…1,5), учитывающий разброс эксплуатационных свойств материала и условий эксплуатации; vср – средняя скорость изнашивания упрочненного материала.

С целью предупреждения аварийных ситуаций необходимо устранить работу изделий, узлов и агрегатов в период ускоренного изнашивания. Наступление периода ускоренного изнашивания можно предупредить путем выполнения всех мероприятий, предусмотренных системой планово-предупредительного ремонта, с использованием прогрессивных технологий и средств диагностики, основанных на современных электронных системах измерения. Например, период ускоренного изнашивания во многих ответственных агрегатах определяют по уровню вибрации, и по достижении критического значения амплитуды или частоты колебаний, соответствующих величине предельно допустимого износа Umax, работа агрегата автоматически прекращается.

Изложенное выше показывает, что необходимо стремиться к тому, чтобы в процессе механической обработки деталей их поверхностям придавался комплекс характеристик, которые возникают к концу периода приработки. Тогда пара трения, почти сразу минуя период приработки (или существенно его сокращая) вступает в период нормального изнашивания. Это способствует увеличению долговечности и надёжности сопряжения, так как дольше сохраняются расчетные значения зазоров и натягов, а поверхности вступают в работу максимально упрочнёнными.

При абразивном изнашивании для разрушения поверхностного слоя к абразивной частице необходимо приложить силу, напряжения от которой способны преодолеть сопротивление металла детали. Если твердость и прочность абразивной частицы выше твердости и прочности металла, а приложенная к ней сила достаточна для поражения металла, то происходит его разрушение. Если твердость и прочность частицы ниже твердости и прочности металла, а приложенная к ней сила достаточно велика, частица разрушается, не разрушая металл.

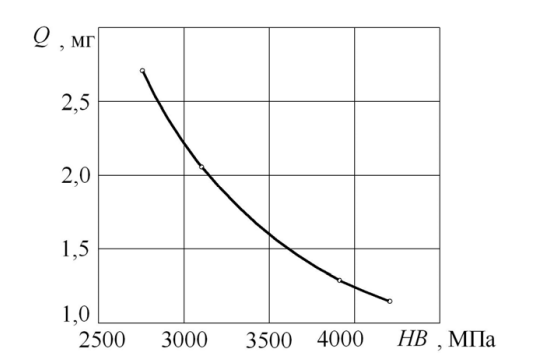

Механизм разрушения поверхностного слоя детали от воздействия абразивной частицы при трении скольжения можно представить следующим образом. Частица, внедрившись в поверхностный слой и перемещаясь относительно поверхности трения, пластически деформирует, упруго оттесняет, режет и царапает металл. Износ поверхности зависит от твердости металла (рис. 7) и абразивной частицы, величины нагрузки и скорости относительного перемещения. Для всех углеродистых и легированных конструкционных сталей после закалки и отпуска относительная износостойкость ε линейно увеличивается при повышении твердости H материала детали. Относительная износостойкость ε связана с относительной износостойкостью отожженных сталей ε0 зависимостью

![]() (3.3)

(3.3)

где b‘ – коэффициент, зависящий от химического состава сталей; H0 и H – твердость материала детали после отжига и закалки.

Рис. 7. Влияние поверхностной твёрдости HB детали на величину износа Q

Таким образом, за счет увеличения поверхностной твердости детали можно существенно увеличить ее износостойкость при трении скольжения. Это можно объяснить уменьшением взаимного внедрения поверхностных слоёв трущихся деталей и снижением их совместной пластической деформации.

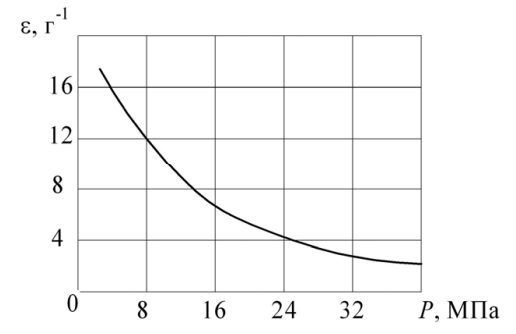

Необходимо отметить, что с увеличением удельной нагрузки износ обычно увеличивается, а износостойкость уменьшается (рис. 8). Продукт изнашивания сталей при умеренных нагрузках представляет собой порошок светло-серого цвета, с увеличением нагрузки – темно-синего.

Рис. 8. Зависимость износостойкости ε сталей от удельной нагрузки Р

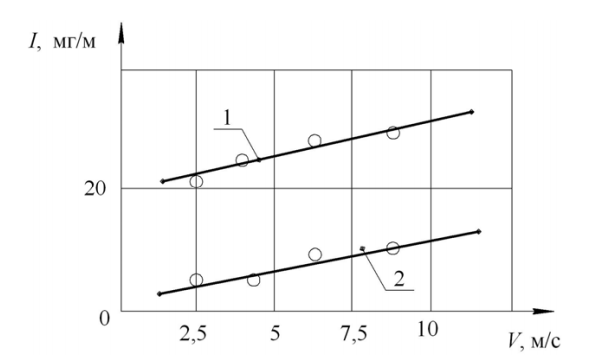

В условиях трения скольжения поверхности по абразиву с увеличением скорости относительного перемещения в пределах 1,2…10,5 м/с интенсивность изнашивания повышается незначительно (рис. 9).

Рис. 9. Зависимость интенсивности изнашивания I от скорости v скольжения при трении: 1 – по абразиву; 2 – по стали

Рабочие поверхности имеют следы микрорезания, царапанья и вдавливания. При этом наблюдается изнашивание двух видов: абразивное и тепловое. Абразивное изнашивание происходит при скоростях скольжения 1,2…4 м/с, а тепловое 4,0…10,5 м/с. Механизм разрушения материала поверхностного слоя при изменении скорости скольжения такой же, как при изменении удельной нагрузки.

До сегодняшнего дня нет единого мнения о влиянии остаточных напряжений на процесс изнашивания деталей. Это можно объяснить рядом причин.

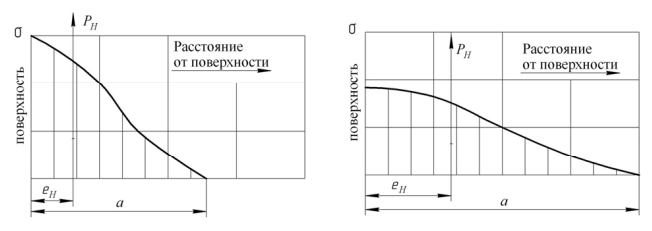

Во-первых, в проводимых исследованиях влияния остаточных напряжений на величину износа в качестве их характеристики рассматривались либо максимальное значение остаточных напряжений, либо глубина их залегания. Это по существу неверно, поскольку указанные характеристики в полной мере не отражают величину внутренней силы от остаточных напряжений. Так, при одном и том же значении внутренней силы, обусловленной площадью активной части эпюры остаточных напряжений (рис. 10), максимальное значение и глубина остаточных напряжений могут существенно отличаться.

Во-вторых, в основном остаточные напряжения оказывают влияние на величину износа в случае, когда процесс изнашивания носит усталостный характер, при котором в поверхностном слое зарождается и развивается трещина. При абразивном и других видах изнашивания влияние на него остаточных напряжений проявляется в меньшей степени.

В-третьих, большую роль в рассматриваемом вопросе играет устойчивость остаточных напряжений в процессе трения.

Рис. 10. Активные части эпюры остаточных напряжений с одинаковым значением внутренней силы

Если рассматривать действие остаточных напряжений как действие внутренней силы, величина которой определяется площадью активной части эпюры, а направление – знаком остаточных напряжений, то становится очевидной возможность повышения износостойкости путём формирования определённой величины и знака остаточных напряжений при восстановлении детали. Повышение износостойкости за счет остаточных напряжений основано на их возможности противодействовать упругопластической деформации, возникающей при трении. Так, при противоположных знаках деформации и остаточных напряжений последние оказывают сопротивление деформации, а при совпадении – увеличивают её (см. раздел 3). Влияние остаточных напряжений на величину износа становится более заметным, если они сохраняются в поверхностном слое длительное время.

Остаточные напряжения в поверхностных слоях высокоточных деталей, какими, например, являются плунжерные пары, остаются неизменными длительное время, поскольку такие детали работают в условиях небольших нагрузок, т. е. в условиях упругого контакта. В этом случае остаточные напряжения сжатия повышают износостойкость поверхности, и наоборот, наличие в поверхностных слоях напряжений растяжения даёт повышенный износ, который тем больше, чем выше уровень остаточных напряжений растяжения. Например, уменьшение остаточных напряжений растяжения с 730 до 60 МПа увеличивает износостойкость деталей в 1,5…1,7 раза. Следовательно, создание остаточных напряжений сжатия на финишных операциях обработки является необходимым условием повышения износостойкости деталей.