Нефтеперерабатывающая промышленность представляет собой одно из ключевых направлений топливно-энергетического комплекса, обеспечивающее транспорт, промышленность и бытовую сферу жизненно важными продуктами. Нефть — сложная смесь углеводородов, подвергаемая глубокой переработке с целью получения широкого спектра продуктов — от автомобильных бензинов и авиационных топлив до смазочных материалов и компонентов химической промышленности.

В основе большинства процессов лежит принцип фракционной перегонки, дополненный современными технологиями каталитического риформинга, крекинга, гидрообработки и вакуумной дистилляции. Этот текст посвящён ключевым этапам и продуктам переработки нефти с акцентом на их химическую природу, физико-химические характеристики и области применения.

Идея переработки нефти фракционным методом возникла ещё в XIX веке, когда первые нефтеперегонные заводы начали производить керосин для освещения. Уже в 1859 году американский инженер Эдвин Дрейк пробурил первую промышленную нефтяную скважину, что положило начало масштабному развитию отрасли. С ростом автомобилестроения в начале XX века акцент сместился на производство бензина, что способствовало внедрению каталитических процессов.

Каталитический крекинг, разработанный в 1930-х годах, стал технологическим прорывом, обеспечившим высокие выходы высокооктановых бензинов. В дальнейшем была разработана система вакуумной переработки тяжелых остатков и очистки масел, что значительно расширило спектр получаемых продуктов и сделало возможным производство моторных масел, устойчивых к окислению и перепадам температур. Современная нефтепереработка — это результат более чем столетней эволюции инженерной мысли и химических технологий.

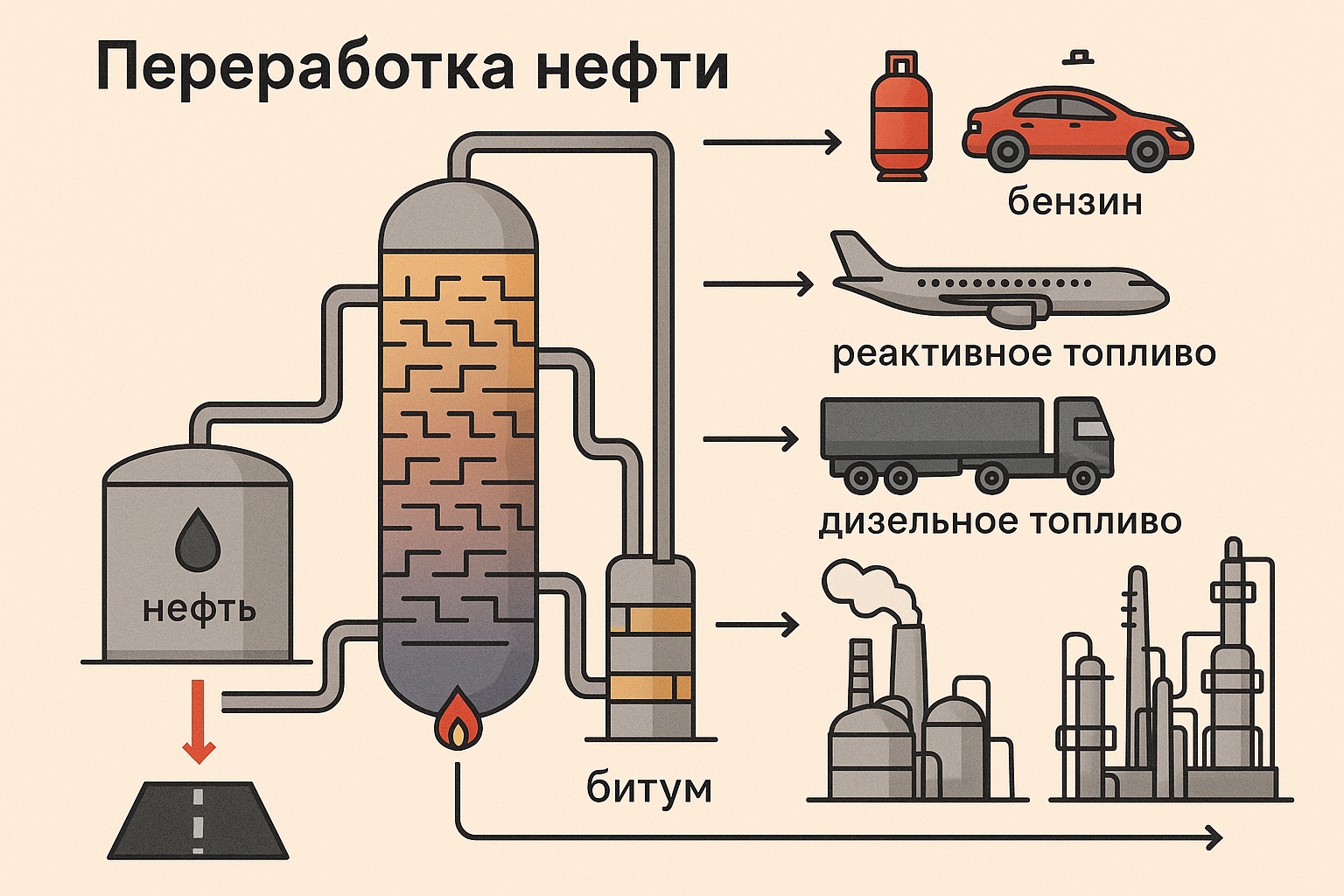

В процессе фракционной перегонки нефти осуществляется ее разделение на отдельные составные части, которые отличаются по интервалам температур кипения. Такой метод, являющийся основополагающим в нефтепереработке, позволяет выделить так называемые «погоны» — фракции, каждая из которых включает в себя определенные группы углеводородов. В результате данного процесса формируются следующие основные виды нефтепродуктов:

- а) бензины, которые закипают в интервале температур 30-200 ºС и представляют собой смесь углеводородных соединений с числом атомов углерода от C4H12 до C10H22. При дополнительной (вторичной) перегонке бензинов возможна экстракция более узких фракционных составов, таких как петролейный эфир (кипение при 40-70 ºС), авиационный бензин (70-100 ºС), а также автомобильный бензин, кипящий в пределах 30-185 ºС;

- б) керосины, закипающие в температурном интервале 140-270 ºС, включают в себя углеводороды, у которых число атомов углерода варьируется от C10H22 до C16H34;

- в) соляровые масла — это фракции с интервалом кипения 150-360 ºС, содержащие в себе сложные смеси углеводородов от C12 до C20. Из данных фракций производятся дизельные виды топлива и различные категории смазочных масел;

- г) мазут, представляющий собой тяжелые нефтяные остатки, составляет до 40–50% массы от переработанного сырья. В его составе преобладают высокомолекулярные углеводороды. Из мазута в дальнейшем получают тяжелые сорта смазочных масел, парафин, вазелин и другие продукты глубокой переработки.

В составе автомобильного бензина, кроме продуктов прямой перегонки, также часто присутствуют фракции, полученные в результате таких процессов, как крекинг (каталитический и термический), коксование и даже пиролиз.

Современный автомобильный бензин представляет собой сложную смесь, сформированную из компонентов, прошедших различные технологические этапы. Среди них основное место занимают фракции прямой перегонки, продукты каталитического риформинга и крекинга, а также гидрокрекинга вакуумного газойля. К ним добавляются фракции, полученные методом изомеризации легких прямогонных бензинов, алкилирования, ароматизации, термического висбрекинга и коксования с замедлением. Конечный состав бензиновой смеси, а также ее качественные характеристики в значительной степени зависят от типа технологических установок, задействованных на конкретном нефтеперерабатывающем предприятии, и от марки выпускаемого топлива.

Наиболее массовым и экономически эффективным способом производства бензинов является каталитический крекинг. Этот процесс позволяет получить продукт, который содержит примерно 50% изоциклических и ароматических соединений, а также около 20–25% алициклических углеводородов. Количество ненасыщенных соединений в таких бензинах невелико — не превышает 5–9%. Благодаря этому они обладают повышенной детонационной устойчивостью и значительно лучшей химической стабильностью при хранении.

Сам процесс каталитического крекинга проводится при температуре от 450 до 550 ºC и давлении порядка 3 МПа. Обязательным условием является наличие катализатора — в качестве него используются алюмомолибденовые или алюмоплатиновые соединения. В среде водорода происходит расщепление более тяжелых углеводородов, что способствует получению легких компонентов с высокими октановыми характеристиками — до 98 по исследовательскому методу.

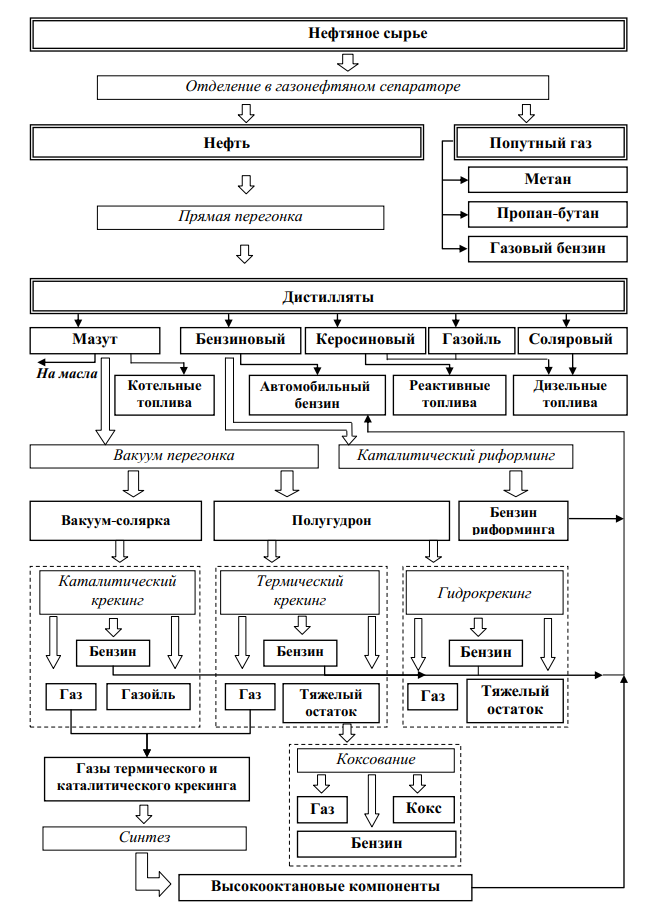

Схема переработки нефти

В производстве бензина важную роль играет каталитический риформинг, благодаря которому формируется высокооктановый базовый компонент. Он отличается низким содержанием сернистых примесей и практически полным отсутствием олефинов. Это обеспечивает устойчивость продукта к окислению и высокую стабильность в процессе хранения. Однако, с другой стороны, значительное содержание ароматических соединений, несмотря на улучшенные октановые показатели, ограничивает его применение с точки зрения экологических требований. Еще одним минусом риформатного бензина является неравномерное распределение его детонационной стойкости в различных температурных фракциях. Тем не менее, в бензиновом производственном фонде на территории Российской Федерации более 50% всех компонентов приходится именно на продукты каталитического риформинга.

Бензины, полученные путем каталитического крекинга, характеризуются высоким качеством и низкой концентрацией серы. Их октановое число составляет от 90 до 93 единиц (по исследовательскому методу). По содержанию ароматических углеводородов такие бензины находятся в пределах 30–40%, олефиновых — около 25–35%. При этом диеновые углеводороды практически полностью отсутствуют, что благоприятно сказывается на химической стабильности продукта — индукционный период может достигать 800–900 минут. По сравнению с риформинг-бензинами, крекинг-продукты обеспечивают более равномерное распределение антидетонационных свойств по всей температурной шкале фракций.

На практике наиболее целесообразно использование смеси компонентов, полученных как из процессов риформинга, так и из каталитического крекинга. Это позволяет добиться оптимального баланса между стабильностью, октановым числом и экологическими характеристиками конечного топлива. Что касается бензинов, полученных при помощи термического крекинга или замедленного коксования, то они существенно уступают по качеству: обладают повышенным содержанием сернистых соединений, низкими октановыми числами и низкой стабильностью при хранении. Такие фракции используются исключительно для выработки низкооктановых марок бензина и, как правило, в ограниченных объемах.

В процессе углублённой переработки нефтяного сырья получается обширный спектр веществ нефтехимического синтеза, применяемых в качестве составляющих для производства полимеров, синтетических пластиков, лакокрасочных покрытий, а также резинотехнической продукции. Эти материалы находят широкое применение в сфере автотранспорта, где используются в качестве эксплуатационных составов. К ним относятся топливо в жидком и газообразном состоянии, технические жидкости специального назначения, масла различного назначения и ремонтно-конструкционные смеси.

Для получения смазочных продуктов, включая моторные и трансмиссионные масла, используется фракция нефти, остающаяся после удаления топливных компонентов при первичной перегонке. Данная тяжелая остаточная часть нефтяного сырья известна под названием мазут.

При прямом нагревании мазута под обычным атмосферным давлением начинается разложение значительной доли углеводородов задолго до достижения их температуры кипения. Чтобы избежать термического распада и получить более чистые фракции, применяется метод понижения давления, который снижает температуру кипения.

Этот технологический процесс называется вакуумной перегонкой. Для его осуществления используются специализированные установки, позволяющие из мазута выделять масла с различными вязкостными характеристиками.

Современные комплексы нефтепереработки часто оснащены системами двукратного испарения, обеспечивающими особенно точное разделение. Получаемые при этом продукты носят название дистиллятных масел, получаемых путём испарения с последующим охлаждением и конденсацией фракций.

Результатом вакуумной переработки является образование базовых масел дистиллятного типа, в то время как оставшиеся тяжелые остатки, включая полугудрон и гудрон, идут на производство масел остаточного типа. Особенностью дистиллятных масел является наличие устойчивых вязкостно-температурных параметров и высокая устойчивость к термоокислению. Тем не менее, в их составе невелико содержание веществ, способных формировать прочную смазочную плёнку, то есть обладающих выраженной маслянистостью.

В отличие от них, остаточные масла демонстрируют высокую природную маслянистость за счёт присутствия нефтяных смол — продуктов полимеризации окисления. Однако они уступают по стабильности при пониженных температурах и по вязкостнотемпературным характеристикам.

Существуют два технологических подхода к переработке мазута: масляная и топливная схемы. В топливном варианте извлекается одна высокотемпературная фракция (в пределах 350–500 ºС), которая служит основой для дальнейших процессов — например, каталитического или гидрокрекинга. Масляная схема, напротив, подразумевает разделение на три самостоятельные фракции: легкие масла (300–400 ºС), средние масла (400–450 ºС) и тяжелые масла (450–500 ºС), каждая из которых обладает своими технологическими преимуществами.

Для получения конечного товарного продукта масла подвергаются ряду очищающих и корректирующих процессов. В частности, из их состава удаляются кислоты органического происхождения, соединения серы, нестабильные углеводороды и продукты полимеризации. Также для улучшения эксплуатационных свойств осуществляется депарафинизация (удаление парафинов) и деасфальтизация (удаление асфальтенов).

В результате очищенные компоненты могут быть смешаны в определенных пропорциях для достижения требуемой вязкости. Дистиллятные масла применяют там, где не требуется высокой прочности масляной пленки. Остаточные масла используются в тех случаях, где важна природная маслянистость — как, например, в составе дизельных масел, где их часто комбинируют с дистиллятными маслами для балансировки характеристик.

Такие масла, которые служат основой для моторных смазочных жидкостей, классифицируются как базовые масла.

Чтобы производить всесезонные составы или масла, пригодные для использования в условиях низких температур, включая северные и арктические зоны, берут в качестве базовой основы глубоко депарафинизированные дистиллятные масла с пониженной вязкостью — такие как марки «веретенное АУ» или «АС-5».

Интересные факты:

-

В современных условиях из одной тонны нефти получают более 450 кг бензина и дизельного топлива, а также десятки килограммов смазочных масел, битумов, парафинов и компонентов для пластмасс.

-

Октановое число — показатель антидетонационных свойств бензина — может достигать значения 98 и выше, что обеспечивается именно за счёт каталитического крекинга и риформинга.

-

Продукты, остающиеся после перегонки нефти (мазуты), ранее считались малопригодными, но сегодня именно они являются основой для производства смазочных и трансмиссионных масел.

-

Современные арктические масла сохраняют подвижность даже при температурах -50 °C благодаря глубокой депарафинизации и применению присадок.

-

Нефтепродукты применяются не только в транспорте, но и в производстве лекарств, косметики, синтетического каучука и даже продуктов питания (например, парафиновые покрытия для сыров и фруктов).

Современные технологии переработки нефти позволяют рационально использовать каждую фракцию углеводородного сырья, обеспечивая разнообразные потребности отраслей промышленности и транспорта. От высокооктановых бензинов и авиационного керосина до высококачественных базовых масел и нефтехимического сырья — все это результат многоступенчатой переработки и химического инжиниринга. Развитие процессов крекинга, риформинга, вакуумной перегонки и очистки смазочных материалов стало ответом на растущие экологические требования и потребности в энергоэффективных и долговечных эксплуатационных материалах.