Содержание страницы

В современной машиностроительной и металлургической промышленности значительно возрастают требования к долговечности, прочности и надёжности конструкционных элементов. Эффективным способом достижения этих целей является химико-термическая обработка (ХТО), позволяющая модифицировать поверхностные слои металлических изделий, обеспечивая их высокую твёрдость, износостойкость и устойчивость к коррозионным воздействиям.

Среди наиболее распространённых и результативных видов ХТО следует выделить цементацию, азотирование и нитроцементацию — методы, основанные на диффузионном насыщении стали активными элементами (углеродом, азотом или их сочетанием). Эти процессы не только повышают эксплуатационные характеристики деталей, но и позволяют оптимизировать их термическую обработку, обеспечивая необходимое сочетание поверхностной твёрдости и вязкости сердцевины.

Азотирование как самостоятельный процесс начал развиваться в первой половине XX века, когда были открыты свойства поверхностного слоя, насыщенного азотом. Первые промышленные технологии азотирования стали применять в Германии в 1920-х годах. Нитроцементация, сочетающая преимущества обеих технологий, была разработана позже — в середине XX века — и быстро нашла применение в массовом производстве деталей автомобилей и механизмов.

Цементация и азотирование относятся к числу методов химико-термического воздействия на металлические изделия, в частности на сталь и её сплавы, с целью изменения свойств поверхностного слоя.

Под химико-термической обработкой (ХТО) принято понимать технологии, обеспечивающие проникновение определённых химических элементов в поверхностные области металлических деталей за счёт диффузии.

Главная задача подобных процессов — существенное повышение эксплуатационных характеристик заготовок: повышение твёрдости и прочности верхнего слоя, устойчивость к изнашиванию, сопротивление усталостным разрушениям, долговечность при контактных нагрузках, а также создание эффективного барьера против коррозии как в газовой, так и в электролитической среде.

Этапы ХТО можно разделить на три основные фазы:

- Внешняя диссоциация — преобразование веществ во внешней среде, приводящее к выделению активных атомов диффундирующего компонента.

- Фаза адсорбции, при которой происходит захват атомов поверхностью изделия и их частичное растворение в кристаллической решётке.

- Диффузионное перемещение частиц с поверхности вглубь металлической матрицы на заданную глубину.

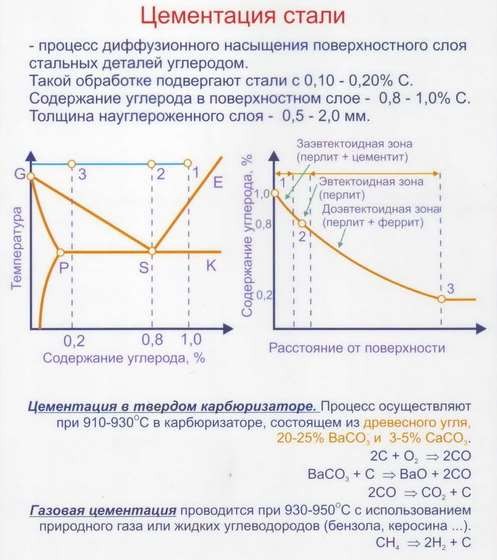

Цементация стали

Цементация стали представляет собой метод насыщения поверхностного слоя компонентов из стали углеродом посредством термического воздействия и диффузии.

Этот способ применяют, как правило, к конструкционным сталям с исходным содержанием углерода от 0,10 до 0,20%.

После цементации концентрация углерода в приповерхностных участках возрастает и составляет 0,8–1,0%.

Толщина слоя, насыщенного углеродом, может находиться в пределах 0,5–2,0 мм.

Цементация в твёрдом карбюризаторе. Осуществляется при температуре от 910 до 930 °C в специальных печах с карбюризующим наполнителем, в состав которого входит древесный уголь с добавками 20–25% BaCO₃ и 3–5% CaCO₃.

Протекают следующие реакции:

BaCO₃ + C → BaO + 2CO

CaCO₃ + C → CaO + 2CO

Газовая цементация осуществляется при 930–950 °C с применением либо природного газа, либо жидких органических соединений, богатых углеродом:

CH₄ → 2H₂ + C

C₂H₂ → 2C + H₂

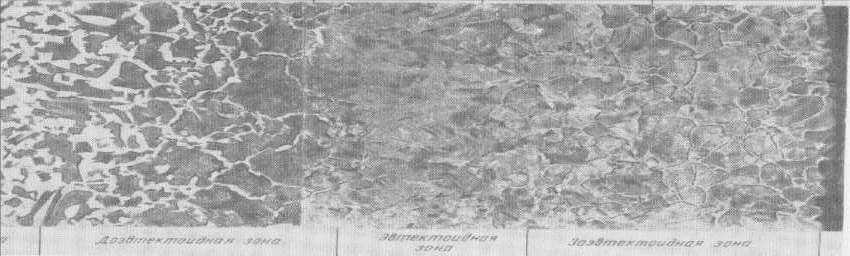

Структура цементованного слоя (рис. 1). В наружной зоне, где содержание углерода превышает 0,8%, структура соответствует заэвтектоидной стали: зерна перлита окружены цементитной сеткой. В переходной зоне располагается эвтектоидная структура — сплошной перлит. При продвижении к сердцевине происходит постепенное снижение доли углерода, и структура становится доэвтектоидной, в которой количество перлита уменьшается.

Эффективная глубина цементации чаще всего составляет от 0,5 до 1,8 мм. При необходимости повышения контактной выносливости возможно увеличение глубины слоя до 6 мм.

Рис. 1. Микроструктура цементованного слоя

Следует учитывать, что в процессе цементации металл длительное время выдерживается при повышенных температурах, что способствует укрупнению зерна. Продолжительность выдержки зависит от желаемой толщины науглероженного слоя и химического состава исходной стали.

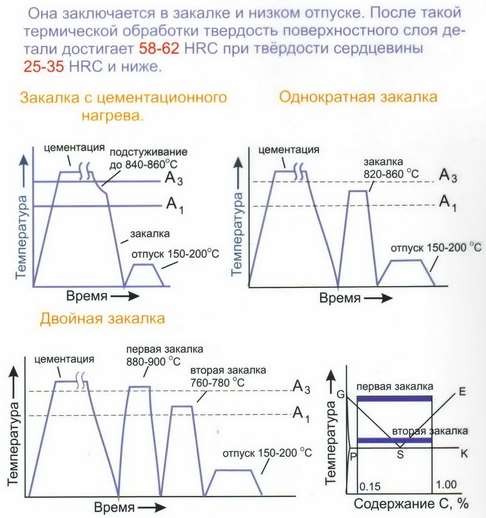

Термическая обработка после цементации. Состав операций определяется требуемыми свойствами готовой детали. Варианты термообработки приведены на рис. 2.

Рис. 2. Различные режимы упрочняющей термической обработки

Для узлов машин, испытывающих интенсивные трения и переменные нагрузки, необходимо сочетание высокой твёрдости внешнего слоя с прочностью на изгиб и ударной вязкостью. Это достигается при условии получения мелкозернистой структуры как на поверхности, так и в сердцевине. В таких случаях применяется комплексная термическая обработка: двойная закалка и низкий отпуск.

При первой закалке изделие нагревают выше критической температуры А3 на 30–50оС, что вызывает перекристаллизацию сердцевины и формирование мелкозернистого аустенита.

Вторая закалка проводится при нагреве до температуры на 30–50оС выше А1. При этом ранее сформированный мартенсит частично разлагается с образованием глобулярных карбидов. Эти карбиды сохраняются в заэвтектоидной зоне, повышая её твёрдость. Такая обработка обеспечивает мелкую зернистость и в цементованном слое.

Завершающий этап — низкотемпературный отпуск при 160–200оС, служащий для снятия внутренних напряжений без существенного снижения твёрдости.

Итоговая структура после двойной закалки и отпуска — это отпущенный мартенсит, включающий дисперсные глобулярные карбиды. Сердцевина может иметь разные структуры в зависимости от состава стали: у углеродистых это сорбит, у легированных — бейнит или мартенсит с пониженным содержанием углерода. Общая характеристика сердцевины — высокая ударная вязкость.

Детали, не испытывающие высоких нагрузок, обрабатываются по упрощённой схеме: однократная закалка с последующим отпуском.

Если для цементации применяются стали с мелким зерном и концентрация углерода на поверхности приближается к эвтектоидному уровню, то даже однократная закалка обеспечивает нужные параметры прочности и твёрдости. Этот способ широко используется при массовом производстве, особенно при использовании газовых карбюризаторов. При этом часто применяют закалку прямо из температуры цементации. Финальной операцией для повышения чистоты поверхности выступает шлифование цементованных участков.

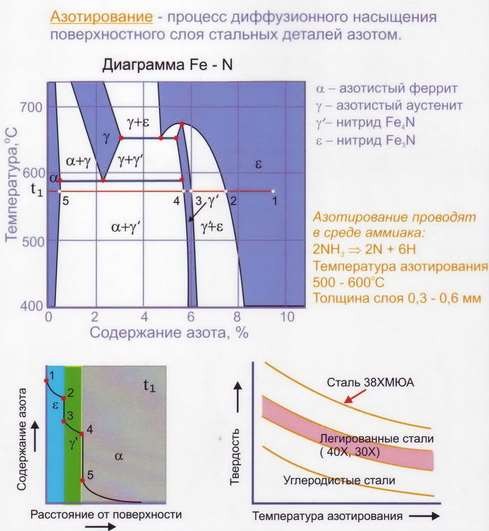

Азотирование стали

Цель процесса азотирования заключается в существенном повышении эксплуатационных качеств металлических компонентов машин, в первую очередь таких, как гильзы цилиндров, коленчатые валы, червячные передачи, валики и другие элементы, подвергающиеся значительным нагрузкам и трению.

Перед проведением азотирования, как правило, изделие сначала подвергается термическому упрочнению — закалке с последующим высоким отпуском, а также финишной механической обработке. По завершении азотирования поверхность деталей шлифуется или полируется для достижения необходимых параметров точности и чистоты.

Азотирование выполняется в условиях температурного диапазона 500–600оС. Для этого применяют специальные термостойкие муфельные печи или контейнеры, в которые подаётся диссоциирующий аммиак. Термин «диссоциация» (от латинского «dissociatio») обозначает распад сложных молекул на более простые частицы.

При термическом разложении аммиака на поверхности стали высвобождаются активные атомы азота, которые сначала адсорбируются поверхностным слоем детали, а затем постепенно проникают внутрь материала посредством диффузии.

Сталь, прошедшая процесс азотирования, покрывается тонким слоем έ-фазы, обеспечивающим устойчивость к коррозии как в условиях повышенной влажности, так и при атмосферном воздействии. Особенно высокие значения твёрдости и износостойкости достигаются при обработке легированных сталей, например, таких как 38Х2МЮА. Для этой марки стали твёрдость поверхностного слоя может достигать до 12000 HV. Молибден, входящий в состав легирующих элементов, играет важную роль в устранении эффекта отпускной хрупкости, возникающего при медленном остывании после азотирования.

Стоит отметить, что азотирование – это длительный по времени процесс. Для формирования диффузионного слоя толщиной приблизительно 0,5 мм требуется от 40 до 55 часов. Несмотря на высокую твёрдость и прочность получаемых слоёв, метод применяется реже по сравнению с цементацией. Это связано как с длительностью процесса, так и с ограниченной толщиной упрочнённого слоя, что сдерживает возможность восприятия значительных контактных нагрузок.

Одновременное насыщение поверхности стали углеродом и азотом (нитроцементация)

Нитроцементация — это методика одновременного насыщения поверхностного слоя изделий из стали атомами углерода и азота.

Она реализуется как в жидких средах, содержащих цианистые соли (жидкостная нитроцементация, также известная как цианирование), так и в газовой среде с использованием науглероживающих компонентов в смеси с аммиаком.

Процессы нитроцементации подразделяются на два основных типа в зависимости от температурного режима: высокотемпературную и низкотемпературную.

Высокотемпературный режим нитроцементации предусматривает нагрев до 860–960 °C.

При этом достигается толщина упрочнённого слоя от 1,5 до 2,0 мм.

После завершения насыщения сталь обязательно подвергается термообработке.

В результате формируется диффузионный слой с твёрдостью, достигающей 58–62 HRC.

Низкотемпературная нитроцементация проводится при температуре 560–580 °C.

Упрочнённый слой в этом случае составляет от 0,2 до 0,6 мм.

Перед процедурой обязательно проводится подготовительная термическая обработка с целью улучшения свойств металла, включая закалку и отпуск.

Современные исследования подтверждают, что совмещённое насыщение стали углеродом и азотом даёт возможность добиться оптимального сочетания прочности и устойчивости к износу.

Интересно, что наличие азота в процессе способствует ускорению проникновения атомов углерода в структуру металла. Это даёт возможность понизить температуру насыщения до 850оС, сохраняя при этом эквивалентную степень науглероживания, как и при цементации. Благодаря этому удаётся сократить рост зёрен аустенита и, после короткой выдержки при охлаждении, сразу перейти к закалке.

Сформированный в результате нитроцементации поверхностный слой проявляет отличные антифрикционные и антикоррозионные свойства.

На машиностроительных предприятиях, включая автозаводы и тракторные производственные комплексы, данный метод получил широкое распространение для повышения износостойкости элементов, не подлежащих шлифовке.

Следует учитывать, что жидкостная форма нитроцементации сопровождается применением цианистых соединений (ионов CN—), обладающих высокой токсичностью. Это требует строгого соблюдения норм безопасности труда и защиты окружающей среды.

В связи с этим в инженерной практике были разработаны новые технологии низкотемпературного насыщения азотом и углеродом, использующие безвредные расплавы на основе цианатов и карбонатов. Эти методы получили различные наименования в зависимости от страны: «Карбонитрация» в России, «Тенифер» в Германии и «Мелонайт» в США.

Путём оптимизации условий проведения процесса (например, продувки ванны воздушной смесью и последующего охлаждения заготовок в щёлочном расплаве на основе гидроксида и нитрита натрия) удаётся полностью предотвратить образование токсичных цианид-ионов [CN—].

Для улучшения рабочих характеристик быстрорежущих инструментов, особенно после их закалки и отпуска, применяется карбонитрационная обработка.

Необходимо отметить, что правильно обработанные углеродистые стали, подвергнутые диффузионному упрочнению в оптимальных режимах, могут демонстрировать стойкость к кислотной среде, сопоставимую с характеристиками дорогостоящих аустенитных сталей на основе хрома и никеля.

Заключение

Интересные факты:

-

Природный аналог цементации — процесс карбонизации, происходящий в геологических условиях, при котором минералы насыщаются углеродом. Этот принцип вдохновил ранние технологии ХТО.

-

Азотирование без искр: благодаря высокому сопротивлению азотированного слоя, детали после обработки показывают отличные изоляционные свойства — даже при высокой влажности.

-

Сталь 38Х2МЮА после азотирования может достигать твёрдости до 1200 HV, что делает её сопоставимой с твёрдыми сплавами, применяемыми для резцов и инструментов.

-

Цементованный слой толщиной всего 1 мм может увеличить износостойкость детали в десятки раз по сравнению с необработанной сталью.

-

Современные альтернативы цианированию, такие как «Карбонитрация» и «Тенифер», не только экологичнее, но и обеспечивают сравнимые характеристики упрочнения при более щадящих режимах.

-

На микроструктурном уровне цементованный слой состоит из чётко разграниченных зон, каждая из которых обладает уникальной фазовой структурой, что обеспечивает плавный переход от твёрдости к вязкости.

Химико-термическая обработка сталей — неотъемлемая часть современной технологии производства высоконагруженных и износостойких деталей. Процессы цементации, азотирования и нитроцементации позволяют не только значительно продлить срок службы изделий, но и улучшить их эксплуатационные характеристики без увеличения массы и геометрических размеров. Разнообразие технологических подходов и режимов обработки предоставляет широкие возможности для адаптации метода к конкретным условиям эксплуатации деталей. Таким образом, химико-термическая обработка остаётся одной из ключевых технологий в обеспечении надёжности машин и механизмов будущего.