Содержание страницы

1. Неметаллические материалы

1.1 Полимеры

Полимерами называются высокомолекулярные соединения с большой молекулярной массой (>104), у которых большие молекулы (макромолекулы) состоят из одинаковых групп атомов – звеньев.

Если макромолекула состоит из звеньев различной природы, то материал называется сополимером. Введение в полимер звеньев другой природы вызвано стремлением получить материал с требуемыми свойствами.

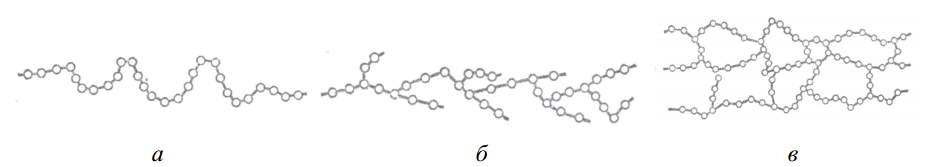

Макромолекулы полимеров могут иметь линейную, разветвленную или сетчатую (сшитую) структуру (рис. 32). Внутри макромолекулы между атомами во всех трех случаях действуют прочные ковалентные связи.

У полимеров с линейной и разветвленной структурой между макромолекулами чаще всего действуют силы притяжения отрицательных и положительных частиц (силы Ван-дер-Ваальса), энергия которых в десятки раз меньше внутренних связей. У полимеров с сетчатой структурой между макромолекулами действуют главным образом прочные ковалентные связи.

Рис. 32. Структура макромолекул: а – линейная; б – разветвленная; в – сетчатая (сшитая)

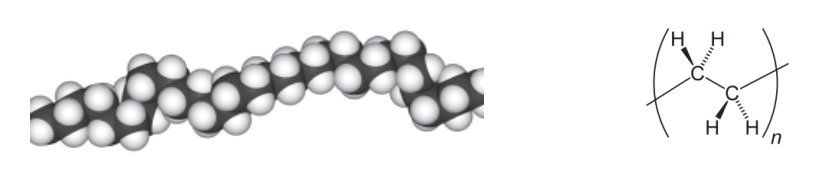

Широко распространенный полимер – полиэтилен. Это насыщенный линейный полимерный углеводород (полиолефин), получаемый полимеризацией газа этилена СН2=СН2. У него длинные линейные молекулы:

(—CH2—CH2—CH2—CH2—)п,

где «—» обозначает ковалентные связи между атомами углерода (рис. 33).

Рис. 33. Макромолекула полиэтилена и ее звено

Основным источником получения этилена являются продукты высокотемпературной переработки нефти. Полиэтилен представляет собой массу белого цвета (тонкие листы прозрачны и бесцветны) плотностью 0,94–0,97 г/см3, размягчается при нагревании до 80 °С и плавится при 100–120 °С.

Характерная особенность полиэтилена – морозостойкость, способность сохранять эластичность до –70–(80) °С. Полиэтилен хорошо противостоит действию большинства кислот, щелочей и растворителей, не чувствителен к удару (амортизатор).

Полимеры различают по их реакции на повторные нагревы. Полимеры с линейной и разветвленной структурой макромолекул относятся к термопластичным, а полимеры с сетчатой структурой – к термореактивным.

В различных отраслях промышленности и в быту используют композиции, называющиеся пластическими массами (пластмассами), в которых полимеры выполняют роль связующего. В пластмассы также входят наполнители, пластификаторы, отвердители, красители, стабилизаторы и другие вещества.

Пластмассы на основе термопластичных полимеров называются термопластами, а на основе термореактивных – реактопластами.

Термопласты (полиэтилен, полистирол, капрон и др.) при нагреве расплавляются до высоковязкой жидкости, при охлаждении они восстанавливают свои свойства. Такое поведение объясняется тем, что при нагреве разрушаются слабые межмолекулярные связи, а ковалентные связи сохраняются. Это обстоятельство позволяет перерабатывать термопласты неоднократно. Термопластичные полимеры обладают повышенной пластичностью, но малой теплостойкостью, они растворимы в соответствующих растворителях.

Реактопласты при повышении температуры не размягчаются, но при достижении достаточно высокой температуры разрушаются. Они не растворимы и могут только набухать в растворителях. Наиболее распространены реактопласты на основе фенолоформальдегидных, полиэфирных, эпоксидных и карбамидных смол.

Полимеры в зависимости от своей природы и условий затвердевания могут иметь структуру с преобладающим содержанием аморфной или кристаллической фазы. В аморфном состоянии макромолекулы в основном расположены хаотически. При этом имеются небольшие участки с упорядоченным расположением макромолекул. Протяженность таких участков мала и соизмерима с длиной макромолекулы. Типичным представителем аморфного материала является винипласт (стабилизированный поливинилхлорид). В кристаллическом состоянии макромолекулы расположены в основном упорядоченно. Объем упорядоченных участков может достигать до 90 %. В кристаллическом состоянии увеличиваются плотность материала и его механические характеристики. Например, для фторопласта-4 повышение степени кристалличности с 40 до 65 % вызывает увеличение модуля упругости с 470 до 850 МПа, т. е. в 1,8 раза.

При переработке, эксплуатации и хранении полимер подвергается воздействию теплоты, света, кислорода, влаги, химических соединений, механических нагрузок, электрических полей и др., в результате которых изменяются его свойства. Необратимое изменение свойств полимера во времени под влиянием внешней среды называется старением.

При старении могут произойти разрыв основной молекулярной цепи и распад полимера на низкомолекулярные соединения. Это явление называется деструкцией. Причинами деструкции являются поступление избыточной энергии за счет теплоты, света, механических нагрузок и др., а также химические изменения под действием кислорода или других окислителей.

Для борьбы со старением в полимеры вводят стабилизаторы, которые, вступая в реакцию, препятствуют развитию процессов окисления. Например, введение в полиэтилен 2 % сажи повышает устойчивость его против старения в 30 раз.

Макромолекулы в полимерном веществе не упакованы плотно, и мерой плотности упаковки является так называемый свободный объем, т. е. разность между фактическим удельным объемом вещества и теоретическим удельным объемом при самой плотной упаковке. При нагреве свободный объем увеличивается. В зависимости от свободного объема полимерное вещество находится в одном из физических состояний: стеклообразном, высокоэластичном, вязкотекучем. Переходы из одного состояния в другое происходят без выделения или поглощения теплоты. Температуры переходов называются температурами стеклования tCT и текучести tTEK.

Виды полимеров

- Полиэтилен – один из наиболее широко используемых полимеров. Выпускают полиэтилены высокого давления (ПЭВД) и низкого давления (ПЭНД). Прочность, теплостойкость и химическая стойкость ПЭНД выше, чем ПЭВД. ПЭВД обладает хорошей газонепроницаемостью.

- Полипропилен (—СН2—СН (СНз)—)п хорошо выдерживает изгибающие нагрузки, обладает высокой износостойкостью, устойчив к действию легких кислот и щелочей.

- Полистирол (—СН2—СНС6Н5—)п – продукт полимеризации стирола (винилбензол). Полистирол прозрачный, довольно прочный, но хрупкий полимер, хорошо окрашивается и легко перерабатывается в изделия. Благодаря наличию бензольного кольца полистирол хорошо растворяется в ароматических углеводородах. Полистирол обладает радиационной стойкостью, но легко подвергается старению. Предел прочности составляет 35–45 МПа.

- Политетрафторэтилен – это линейный полимер, имеющий химическую формулу (–CF2–CF2–)п. В России выпускается фторопласт-4, имеющий низкий коэффициент трения.

- Полиметиленоксид – линейный полимер, имеющий химическую формулу (–СН2–О)n. Он хорошо сопротивляется усталостным и динамическим знакопеременным нагрузкам, обладает низкой ползучестью, высокой износостойкостью.

- Полифениленсульфид характеризуется высокой термостойкостью, устойчивостью к окислению, радиационной стойкостью.

- Полифениленоксид – простой ароматический полиэфир линейного строения. Полимер нетоксичен, стоек к агрессивным средам, грибковой плесени.

- Полиэтилентерефталат – сложный линейный ароматический полиэфир терефталевой кислоты. Для изделий, изготовленных из него, характерна стабильность формы.

- Поликарбонат – сложный линейный полиэфир угольной кислоты и фенола. Это один из наиболее удачных заменителей стекла в применении к светопрозрачным конструкциям. Он сочетает в себе высокую прочность, низкий вес, хорошие оптические свойства, широкий (в сравнении с другими пластиками) температурный диапазон применения от –40 до +120 °С, гибкость, достаточные теплоизоляционные свойства, огнестойкость, долговечность, химическую устойчивость к различного вида солям, минеральным кислотам, спиртам.

- Полиарилаты – сложные ароматические полиэфиры, обладают высокой прочностью и термостойкостью.

- Полиоксибензоаты характеризуются высокой термостойкостью, не плавятся вплоть до температуры разложения 550 °С.

- Полиимиды выпускаются в виде пресс-порошков марок ПМ-67, ПМ-69. Для изделий, изготовленных из полиимидов, характерны высокая стабильность размеров, низкая ползучесть при высоких температурах, высокая термостойкость.

- Полиамиды (нейлон-7) характеризуются высокой износостойкостью, ударной вязкостью, устойчивы к действию органических растворителей.

- Эпоксидная смола представляет собой олигомеры, или полимы, содержащие в молекуле не менее двух эпоксидных групп. Отвердителями смол служат многомерные, олигомерные и полимерные соединения различных классов. Смолы обладают высокой стойкостью к действию щелочей, солей, окислителей, органических растворителей. Пластмассы на основе эпоксидных смол обладают высокими механическими свойствами.

- Фенолоформальдегидные смолы – это полимеры, представляют собой продукты поликонденсации фенола с формальдегидам. В зависимости от условий поликонденсации образуются термореактивные или термопластичные смолы. Большинство из них устойчивы к действию кислот.

- Фурановые смолы представляют собой олигомерные продукты, содержащие в молекулах фурановые цепи и способные превращаться в присутствии катализатора или при нагревании в трехмерные полимеры.

- Кремнийорганические полимеры представляют собой термостойкие, высокомолекулярные, элементоорганические соединения, содержащие в составе элементарного звена макромолекулы атомы кремния и углерода.

1.2 Стекло

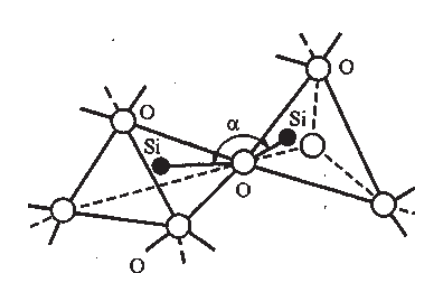

Стекло представляет собой изотропное твердое вещество, образующееся при охлаждении расплава компонентов, среди которых хотя бы один является стеклообразующим. Стеклообразующими являются оксиды SiO2, B2O3, Р2О5, а также некоторые бескислородные соединения мышьяка, селена, теллура.

Основу стекла образует объемная сетка из однородных структурных элементов. В наиболее простом по составу кварцевом стекле такими элементами являются тетраэдры [SiO4] которые соединяются своими вершинами (рис. 34). Из таких же тетраэдров образована структура кристаллического кварца. Различие между двумя веществами одинакового химического состава объясняется размещением [SiO4]. Углы α между связями Si-О в стекле изменяются в более широких пределах (120–180°), чем в кристаллическом кварце.

Рис. 34. Строение кварцевого стекла

Основную массу промышленных стекол составляют силикатные стекла с добавками других оксидов. По сравнению с кварцевым стеклом они размягчаются при более низких температурах и легче перерабатываются в изделия.

В силикатных стеклах атомы соединяются ковалентно-ионными связями. В объемную сетку кроме кремния и кислорода входят также алюминий, титан, германий, бериллий; ионы щелочных и щелочно-земельных металлов размещаются в ячейках стекол, что приводит к изменению их свойств, в том числе и цвета, и являются причиной структурной неоднородности.

Из стекол специального состава при помощи контролируемой кристаллизации получают ситаллы, или стеклокристаллические материалы. Структура ситаллов представляет собой смесь очень мелких (0,01–1 мкм), беспорядочно ориентированных кристаллов (60–95 %) и остаточного аморфного стекла (5–40 % ). Такая структура создается в стеклянных изделиях после двойного отжига (первый нужен для формирования центров кристаллизации, второй – для выращивания кристаллов на готовых центрах). Для образования кристаллов в стекла вводят Li2О, TiO2, Al2O3 и другие соединения.

1.3 Керамика

Керамикой называются материалы, полученные при высокотемпературном спекании порошков различных минералов. При нагреве исходные вещества взаимодействуют между собой, образуя кристаллическую и аморфную фазы. Керамика представляет собой пористый материал, содержащий ковалентные или ионные кристаллы – сложные оксиды, карбиды или твердые растворы на их основе. Аморфная фаза является стеклом, которое по своему химическому составу отличается от кристаллов. Керамический материал содержит одну или несколько кристаллических фаз, отдельные виды керамики совсем не имеют стекла в своей структуре. Как правило, керамика имеет поликристаллическую структуру с прослойками стекла и с беспорядочным расположением зерен и поэтому однородна по свойствам.

Характерной особенностью керамических материалов является хрупкость. Прочность керамик тем выше, чем мельче кристаллы и меньше пористость. Например, плотная микрокристаллическая керамика на основе Al2O3 с размерами зерен 1–5 мкм в 5–6 раз прочнее обычной. Изделия из плотной мелкозернистой керамики – тонкой керамики – получают по более сложной технологии, и поэтому они дороги. Пористую керамику используют в качестве огнеупорных материалов, фильтров, диэлектриков в электротехнике. Более прочную плотную керамику применяют для некоторых деталей машин.

2. Композиционные материалы

Композиционные материалы – искусственно созданные материалы, которые состоят из двух или более компонентов, различающихся по составу и разделенных выраженной границей, и которые имеют новые свойства, запроектированные заранее.

Компоненты композиционного материала различны по геометрическому признаку. Компонент, непрерывный во всем объеме композиционного материала, называется матрицей. Компонент прерывистый, разделенный в объеме композиционного материала, называется наполнителем (арматурой). Матрица придает требуемую форму изделию, влияет на создание свойств композиционного материала, защищает наполнитель от механических повреждений и других воздействий среды.

В качестве матриц в композиционных материалах используют металлы и их сплавы, полимеры органические и неорганические, керамические, углеродные и другие материалы. Свойства матрицы определяют технологические параметры процесса получения композиции и ее эксплуатационные свойства: плотность, удельную прочность, рабочую температуру, сопротивление усталостному разрушению и воздействию агрессивных сред. Армирующие или упрочняющие компоненты-наполнители равномерно распределены в матрице. Как правило, они обладают высокой прочностью, твердостью и модулем упругости и по этим показателям значительно превосходят матрицу.

Классификация композиционных материалов

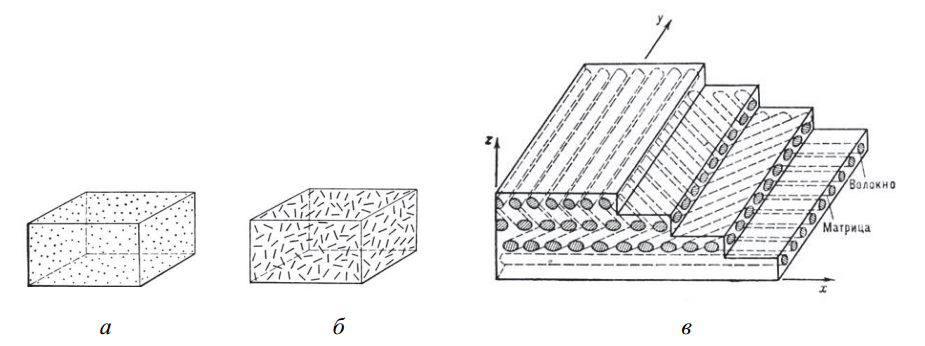

По геометрии наполнителя композиционные материалы подразделяются на три группы (рис. 35):

- с нульмерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок;

- с одномерными наполнителями, один из размеров которых значительно превышает два других;

- с двухмерными наполнителями, два размера которых значительно превышают третий.

Рис. 35. Типы армирующих компонентов: порошковые (а), дискретные (б) и непрерывные (в) волокна

По схеме расположения наполнителей выделяют три группы композиционных материалов: с одноосным (линейным), двухосным (плоскостным) и трехосным (объемным) расположением армирующего наполнителя.

По составу композиционные материалы разделяются на четыре группы по природе содержащегося компонента:

- из металлов или сплавов;

- неорганических соединений оксидов, карбидов, нитридов и др.;

- неметаллических элементов, углерода, бора и др.;

- органических соединений эпоксидных, полиэфирных, фенольных и др.

Свойства композиционных материалов зависят не только от физико-химических свойств компонентов, но и от прочности связи между ними. Максимальная прочность достигается, если между матрицей и наполнителем происходит образование твердых растворов или химических соединений.

В композиционных материалах с нульмерным наполнителем наибольшее распространение получила металлическая матрица. Композиции на металлической основе упрочняются равномерно распределенными дисперсными частицами различной дисперсности. Такие материалы отличаются изотропностью свойств. В них матрица воспринимает всю нагрузку, а дисперсные частицы наполнителя препятствуют развитию пластической деформации. Эффективное упрочнение достигается при содержании 5–10 % частиц наполнителя. Армирующими наполнителями служат частицы тугоплавких оксидов, нитридов, боридов, карбидов. Дисперсионно упрочненные композиционные материалы получают методами порошковой металлургии или вводят частицы армирующего порошка в жидкий расплав металла или сплава.

Промышленное применение нашли композиционные материалы на основе алюминия, упрочненные частицами оксида алюминия (Al2O3). Их получают прессованием алюминиевой пудры с последующим спеканием (САП).

В композиционных материалах с одномерными наполнителями упрочнителями являются одномерные элементы в форме нитевидных кристаллов, волокон, проволоки, которые скрепляются матрицей в единый монолит. Важно, чтобы прочные волокна были равномерно распределены в пластичной матрице. Для армирования композиционных материалов используют непрерывные дискретные волокна с размерами в поперечном сечении от долей до сотен микрометров.

Материалы, армированные нитевидными монокристаллами, были созданы в начале семидесятых годов ХХ века для авиационных и космических конструкций. Способом получения нитевидных кристаллов является выращивание их из перенасыщенного пара. Для производства особо высокопрочных нитевидных кристаллов оксидов и других соединений осуществляется направленный рост кристаллов из парообразного состояния через промежуточную жидкую фазу (по П–Ж–К-механизму).

Армирование сопл ракет из порошков вольфрама и молибдена производят кристаллами сапфира как в виде войлока, так и отдельных волокон, в результате этого удалось удвоить прочность материала при температуре 1 650 °С. Армирование пропиточного полимера стеклотекстолитов нитевидными волокнами увеличивает их прочность. Армирование литого металла снижает его хрупкость в конструкциях. Перспективно упрочнение стекла неориентированными нитевидными кристаллами.

Для армирования композиционных материалов применяют металлическую проволоку из разных металлов: стали разного состава, вольфрама, ниобия, титана, магния – в зависимости от условий работы. Для армирования легких металлов применяются волокна бора, карбида кремния. Особенно ценными свойствами обладают углеродистые волокна, их применяют для армирования металлических, керамических и полимерных композиционных материалов.

Эвтектические композиционные материалы – сплавы эвтектического или близкого к эвтектическому состава, в которых упрочняющей фазой выступают ориентированные кристаллы, образующиеся в процессе направленной кристаллизации. В отличие от обычных композиционных материалов эвтектические получают за одну операцию. Направленная ориентированная структура может быть получена на уже готовых изделиях. Форма образующихся кристаллов может быть в виде волокон или пластин. Так получают композиционные материалы на основе алюминия, магния, меди, кобальта, титана, ниобия и других элементов.

Полимерные композиционные материалы служат связующими для арматуры, которая может быть в виде волокон, ткани, пленок, стеклотекстолита. Формирование полимерных композиционных материалов осуществляется прессованием, под давлением, экструзией, напылением. Широкое применение находят смешанные полимерные композиционные материалы, куда входят металлические и полимерные составляющие, которые дополняют друг друга по свойствам. Например, подшипники, работающие в условиях сухого трения, изготовляют из комбинации фторопласта и бронзы, что обеспечивает самосмазываемость и отсутствие ползучести.

Созданы материалы на основе полиэтилена, полистирола с наполнителями в виде асбеста и других волокон, обладающие высокими прочностью и жесткостью.