Содержание страницы

- 1. Методы формообразования профиля зуба зубчатого колеса

- 2. Компоновка и устройство зубодолбежных станков

- 3. Компоновка и устройство зубофрезерных станков

- 4. Методика кинематической настройки зубофрезерного станка

- 5. Станки для обработки конических зубчатых колес

- 6. Зубошлифование: финишная операция для высокой точности

- 7. Станки и методы для обработки резьбы

- 8. Сравнительный анализ методов зубообработки

- 9. Интересные факты из мира зубчатых передач и резьб

- 10. Часто задаваемые вопросы (FAQ)

- 11. Заключение

В основе практически любого механизма, от наручных часов до гигантских турбин, лежит принцип передачи и преобразования движения. Ключевую роль в этом процессе играют зубчатые колеса и резьбовые соединения — фундаментальные компоненты машиностроения. История их развития насчитывает тысячелетия, начиная от примитивных деревянных конструкций античности до современных высокоточных изделий из композитных материалов и специальных сплавов. Эффективность, надежность и долговечность машин напрямую зависят от качества этих деталей, что предъявляет высочайшие требования к технологиям их изготовления.

Современное производство зубчатых колес и резьб — это сложный, наукоемкий процесс, объединяющий достижения в области материаловедения, кинематики, конструирования станков и систем числового программного управления (ЧПУ). Выбор конкретного метода производства диктуется множеством факторов: типом передачи, требуемой точностью, объемом выпуска, материалом заготовки и экономическими соображениями. В данном материале мы проведем глубокий анализ основных методов формообразования профилей зубьев и резьб, рассмотрим конструктивные особенности и кинематические схемы ключевых типов металлорежущих станков, а также затронем вопросы финишной обработки и контроля качества.

1. Методы формообразования профиля зуба зубчатого колеса

Передача вращательного момента посредством зубчатых колес является наиболее распространенным и эффективным решением в машиностроении. Хотя существуют различные типы зацеплений, такие как цевочное или зацепление Новикова с выпукло-вогнутым профилем зуба, абсолютное доминирование на рынке получило эвольвентное зацепление. Его популярность обусловлена рядом уникальных преимуществ: нечувствительность к изменению межосевого расстояния, возможность изготовления инструмента простой формы (рейки) и относительная простота производства. Боковая поверхность зуба в таком зацеплении очерчена по эвольвенте — кривой, которую описывает точка прямой, перекатывающейся без скольжения по окружности.

Ключевыми методами промышленного получения зубчатых колес являются технологии обработки металлов резанием. Для неответственных передач или в качестве заготовок могут применяться методы литейного производства или объемной штамповки. Для колес малого и среднего модуля в условиях массового производства также высокоэффективен метод пластической деформации — накатывание, которое уплотняет материал и создает благоприятную структуру волокон, повышая прочность зубьев. Тем не менее, для достижения высокой точности основным методом остается обработка резанием, которая реализуется двумя принципиально разными подходами: методом копирования и методом обката (огибания).

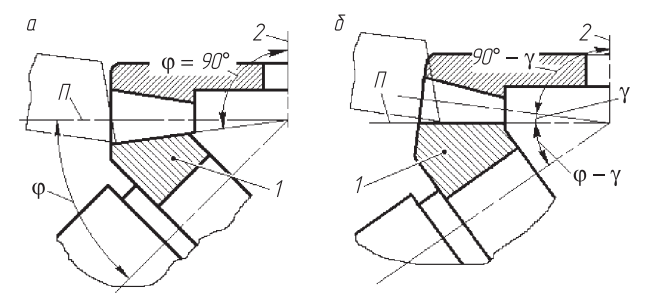

1.1. Метод копирования

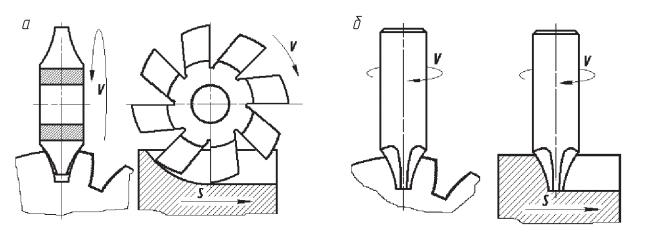

При обработке зубьев методом копирования режущий инструмент обладает профилем, в точности соответствующим профилю впадины между зубьями нарезаемого колеса. Этот метод интуитивно прост и реализуется с помощью дисковых (рис. 1, а) или концевых (пальцевых) (рис. 1, б) модульных фрез, а также фасонных резцов. Для каждого сочетания модуля и числа зубьев теоретически требуется свой уникальный инструмент, однако на практике для снижения номенклатуры применяют наборы фрез, где каждая фреза предназначена для диапазона чисел зубьев.

Конструкция станка, работающего по методу копирования, должна обеспечивать три фундаментальных движения:

- Главное движение резания (v): Как правило, это вращательное движение инструмента (фрезы).

- Движение подачи (s): Поступательное перемещение инструмента или заготовки для снятия стружки по всей длине зуба.

- Движение деления: Периодический поворот заготовки на один угловой шаг после обработки каждой впадины. Это движение обеспечивает точное позиционирование для нарезания следующего зуба.

Несмотря на свою простоту, метод копирования имеет существенные недостатки: низкая производительность из-за прерывистого процесса (обработка-деление-обработка) и ограниченная точность, так как любая погрешность профиля инструмента напрямую переносится на деталь. Поэтому в серийном производстве его чаще используют для черновых операций.

Рис. 1. Схемы нарезания зубчатых колес методом копирования: а) дисковой фрезой, б) пальцевой фрезой.

1.2. Метод обката (огибания)

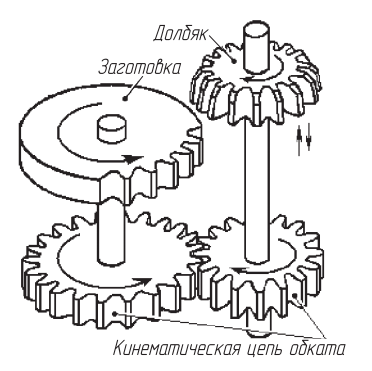

Метод обката является более прогрессивным и производительным. Его суть заключается в том, что зуборезный инструмент и заготовка в своем относительном движении воспроизводят зацепление сопряженной зубчатой пары (рис. 2). Профиль зуба на заготовке образуется как огибающая к последовательным положениям режущих кромок инструмента. Инструмент может иметь форму:

- Зубчатого колеса (долбяк): используется на зубодолбежных станках.

- Зубчатой рейки (гребенка): применяется на зубострогальных станках.

- Червяка (червячная фреза): основной инструмент для зубофрезерных станков.

Этот метод обеспечивает непрерывный процесс резания и высокую точность, поскольку одним и тем же инструментом (например, червячной фрезой одного модуля) можно нарезать колеса с любым числом зубьев, и профиль зуба формируется теоретически точно. Этот принцип лежит в основе работы большинства современных зубообрабатывающих станков.

Рис. 2. Схема нарезания зубчатого колеса методом обката с помощью долбяка.

2. Компоновка и устройство зубодолбежных станков

Зубодолбежные станки, работающие по методу обката, являются незаменимым оборудованием для решения специфических производственных задач. На них производят обработку цилиндрических зубчатых колес как наружного, так и внутреннего зацепления, с прямыми, косозубыми и шевронными зубьями. Их уникальность заключается в возможности нарезать зубья вплотную к буртику, обрабатывать блочные зубчатые колеса (несколько венцов на одной детали), а также изготавливать зубчатые муфты, храповые колеса и даже элементы со сложным профилем, такие как копиры.

Станки данного типа классифицируются по расположению оси инструмента на вертикальные и горизонтальные. Горизонтальные модели часто специализированы для нарезания мощных шевронных колес и могут работать одновременно двумя долбяками. Вертикальные станки более распространены и делятся на две компоновочные схемы: с радиальной подачей (врезанием) за счет перемещения инструментального суппорта и с врезанием за счет перемещения стола с заготовкой. В качестве режущего инструмента используется либо зуборезный долбяк (по сути, режущее зубчатое колесо), либо, реже, зуборезная рейка.

Сравнивая с зубофрезерными станками, долбежные уступают в производительности из-за возвратно-поступательного характера главного движения. Однако их технологические возможности делают их безальтернативными для упомянутых выше задач (блоки колес, внутреннее зацепление). Современные модели способны обрабатывать зубчатые колеса диаметром до 2280 мм и шириной венца до 170 мм с модулем в диапазоне от 0,1 до 12 мм. Конструкция современных станков отличается высокой жесткостью, применением гидростатических подшипников и направляющих, что позволяет работать с частотой до 2500 двойных ходов в минуту. Удобство эксплуатации и высокий уровень автоматизации являются их неотъемлемыми чертами. Наличие электронных систем управления обеспечивает точную остановку станка в конце цикла, что предотвращает «подрезку» или уменьшение толщины последнего обрабатываемого зуба.

2.1. Принцип формообразования и кинематика

Процесс формообразования эвольвентного профиля на зубодолбежном станке основан на имитации обката двух цилиндрических колес. Роль одного, ведущего колеса, выполняют режущие кромки зубьев инструмента — долбяка. Вторым, ведомым колесом, является обрабатываемая заготовка. Для корректного формирования профиля необходимо обеспечить строгое кинематическое согласование вращения заготовки (делительное движение) и круговой подачи долбяка. Это согласование реализуется через кинематическую цепь обката станка, связывающую шпиндели инструмента и заготовки. Скорость вращения (окружная скорость или круговая подача) выбирается исходя из режимов резания, зависящих от материала заготовки, инструмента и требуемой чистоты поверхности.

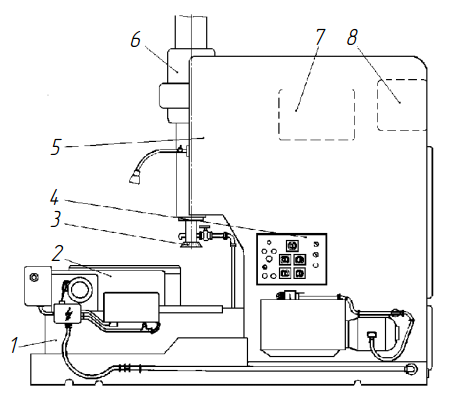

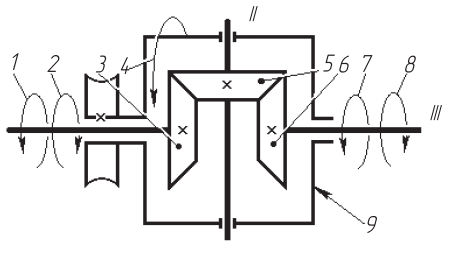

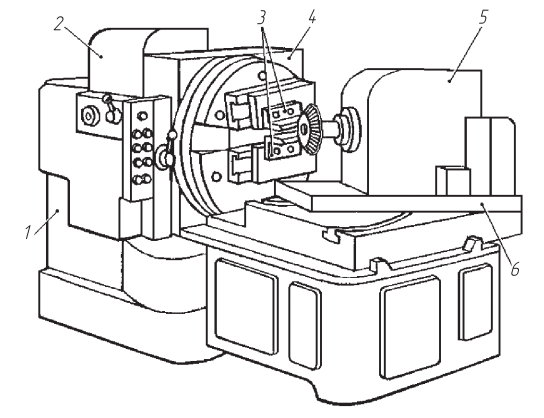

2.2. Пример компоновки: зубодолбежный полуавтомат 5В150

Рассмотрим устройство на примере распространенной модели 5В150 (рис. 3). Основой станка служит станина (1), в которой размещены резервуары для смазочно-охлаждающей жидкости (СОЖ) и гидросистемы. На станине смонтирована стойка (5) и по плоским направляющим с помощью гидроцилиндра перемещается стол (2), оснащенный червячной делительной передачей для вращения заготовки.

Рис. 3. Зубодолбежный станок 5В150: 1 — станина; 2 — стол; 3 — долбяк; 4 — пульт управления; 5 — стойка; 6 — суппорт; 7 — коробка подач; 8 — коробка скоростей.

Внутри стойки (5) сосредоточены основные механизмы станка: главный привод, коробка подач (7), кулисный механизм, который преобразует вращательное движение в возвратно-поступательное движение штосселя суппорта (6), и гитара подач. На боковой поверхности стойки расположен пульт управления (4). В верхней части закреплена коробка круговых подач (8) суппорта. В самом суппорте размещен штоссель с инструментом (долбяком 3) и его делительная червячная передача.

Станок модели 5В150 предназначен для нарезания цилиндрических колес наружного и внутреннего зацепления диаметром до 800 мм и модулем до 12 мм. Работа станка осуществляется в замкнутом автоматическом цикле. После запуска инициируются следующие движения:

- Возвратно-поступательное движение долбяка — главное движение резания.

- Согласованное вращение заготовки и инструмента — движение обката.

- Поступательное перемещение стола — радиальная подача на глубину впадины зуба.

После достижения заданной глубины резания, процесс врезания автоматически прекращается, и стол с заготовкой совершает один полный оборот для чистовой обработки всех зубьев по полному профилю. Станок может быть настроен на работу как в однопроходном, так и в двухпроходном (черновом и чистовом) цикле. При надлежащем техническом обслуживании и правильной настройке станок позволяет изготавливать зубчатые колеса с точностью, соответствующей 7-й степени по ГОСТ 1643-81.

2.3. Анализ кинематической схемы станка 5В150

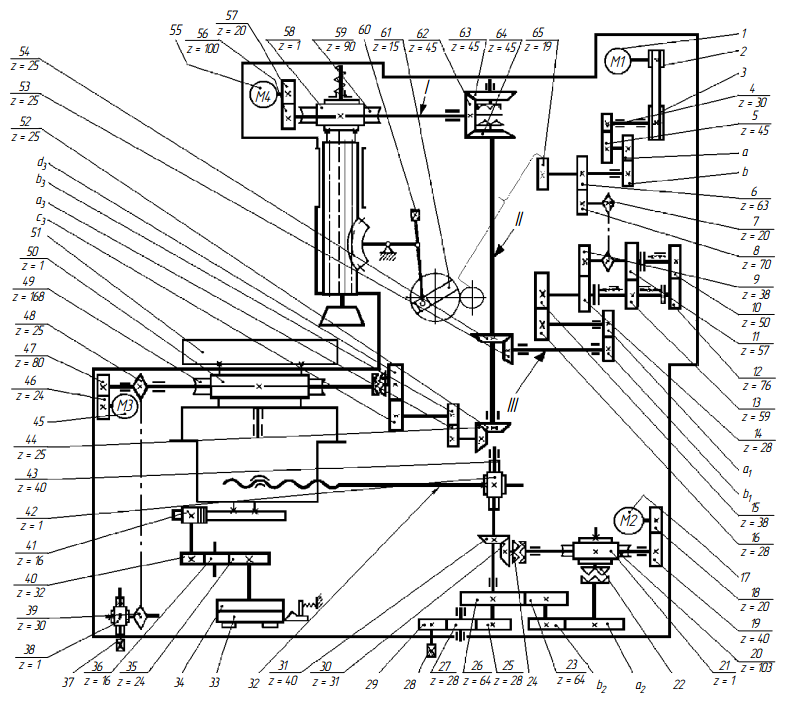

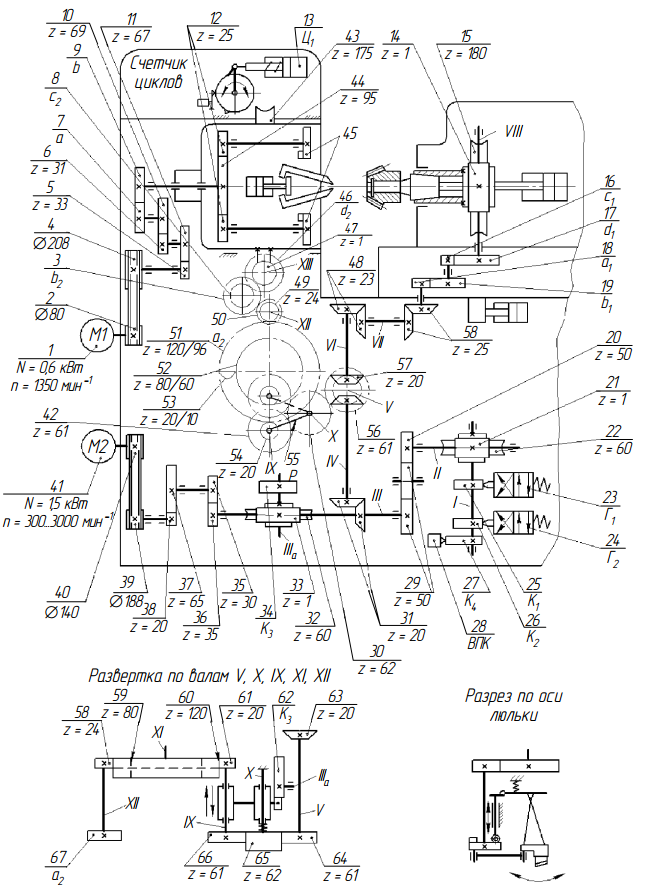

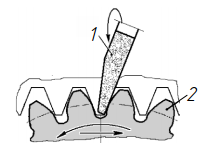

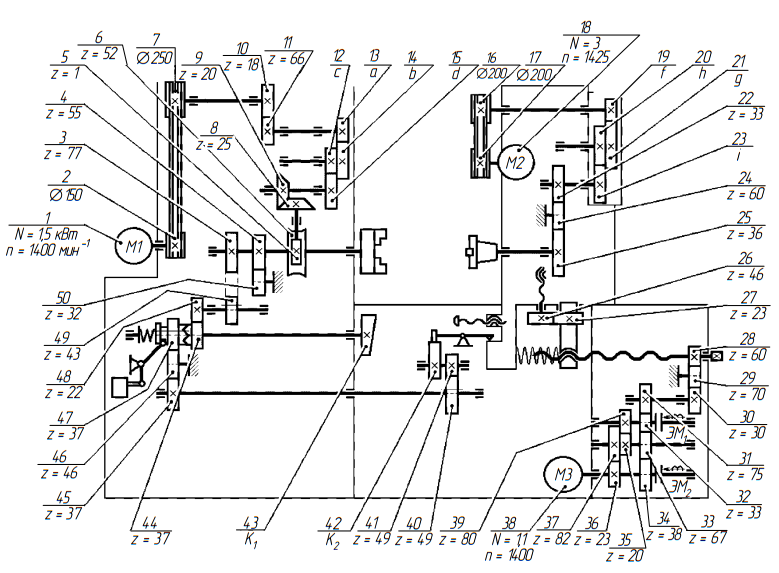

Рассмотрим кинематическую схему (рис. 4), которая реализует все необходимые для формообразования движения.

Рис. 4. Кинематическая схема станка модели 5В150.

Механизмы полуавтомата реализуют следующие движения:

- Главное движение: Возвратно-поступательное перемещение долбяка в вертикальной плоскости.

- Движение обката (делительное): Согласованное вращение долбяка и стола с заготовкой.

- Движение врезания: Радиальная подача стола.

- Вспомогательные движения: Быстрое вращение стола для позиционирования, работа счетного механизма цикла, механизм отвода долбяка от детали на обратном (холостом) ходу для предотвращения трения и порчи обработанной поверхности.

Цепь главного движения (см. рис. 4) начинается от трехскоростного электродвигателя 1 (N = 4,8; 5,7; 7,5 кВт; n = 710; 950; 1430 мин-1). Через клиноременную передачу 2-3, зубчатую пару 4-5, сменные колеса гитары скоростей a-b и колеса 65-61 движение передается на кривошип (колесо 61). Кривошипно-кулисный механизм преобразует вращательное движение в возвратно-поступательное движение ползуна, на котором закреплен долбяк. Уравнение кинематического баланса для расчета числа двойных ходов в минуту выглядит так:

nдв.ход = 710 (950 или 1430) · (125/268) · 0,985 · (30/45) · (a/b) · (19/75)

Средняя скорость резания связана с числом двойных ходов следующей зависимостью:

vср = (2 · l · nдв.ход) / 1000, м/мин

где l — длина хода долбяка в миллиметрах.

Цепь обката кинематически связывает вращение инструмента (долбяка) и заготовки. Движение передается от стола 51 через червячную пару 49-50, гитару обката d2-c2, b2-a2, коническую пару 44-52, конический реверсивный механизм 62-63-64 и червячную пару 58-59 к шпинделю долбяка. Уравнение кинематического баланса цепи обката:

1/zдолб · (90/1) · (45/45) · (25/25) · (a1/b1) · (c1/d1) · (1/168) · (1/zдет)

Цепь круговой подачи связывает главное движение с вращением долбяка. Движение от кривошипного механизма 60 через цепь передач (61-65, 6-8, цепная передача 7, колеса 9-14 и т.д.) и сменные колеса гитары круговых подач ay и by передается на вал I и через червячную пару 58-59 обеспечивает круговое движение (подачу) долбяка. Уравнение баланса:

s = 1дв.ход · (75/19) · (83/70) · (20/32) · (38/78 или 57/59 или 50/66) × (28/56) · (a3/b3) · (25/25) · (45/45) · (1/90) · πdдолб

Движение радиальной подачи осуществляется от отдельного реверсивного электродвигателя 17 (N = 2,2 кВт; n = 1430 мин-1). Через систему зубчатых (18-19), червячных (21-20) передач, муфту 22, сменные колеса гитары a2-b2 и ходовой винт 32 осуществляется перемещение стола. Уравнение кинематического баланса этой цепи:

Sрад = 1430 · (20/40) · (1/103) · (a2/b2) · (64/64) · (1/40) · 10, мм/мин

Реверсирование двигателя 17 и управление циклом врезания осуществляется с помощью механизма с дисками 33-34, которые приводятся во вращение от перемещения стола 51. На дисках устанавливаются упоры (собачки), которые по достижении заданной глубины воздействуют на микропереключатели, отключающие двигатель радиальной подачи.

2.4. Настройка станка 5В150

Наладка станка перед работой требует расчета и установки сменных колес в нескольких гитарах. Исходными данными являются:

- Число зубьев нарезаемого колеса (z).

- Модуль зацепления (m).

- Число зубьев инструмента-долбяка (zд).

- Угол профиля (α).

- Материал заготовки.

Процесс настройки включает следующие этапы:

- Настройка главного движения: Исходя из материала и модуля, выбирается скорость резания и рассчитывается необходимое число двойных ходов долбяка. Подбираются колеса a/b в гитаре скоростей.

- Настройка радиальной подачи: Подбираются сменные колеса a2/b2 для обеспечения необходимой скорости врезания.

- Настройка круговой подачи: Рассчитывается подача на один двойной ход (в мм по делительной окружности долбяка) и настраивается соответствующая гитара.

- Настройка гитары деления (обката): Подбираются колеса a1, b1, c1, d1 для точной синхронизации вращения долбяка и заготовки.

- Настройка реверсирования: Для равномерного износа режущих кромок долбяка и повышения качества поверхности, после 130-180 минут работы производится реверс движения обката.

Для нарезания косозубых колес станок 5В150 дооснащается специальными винтовыми направляющими (копирами), угол наклона которых соответствует углу наклона зубьев, и используется косозубый долбяк.

3. Компоновка и устройство зубофрезерных станков

Зубофрезерные станки занимают лидирующие позиции среди всего зубообрабатывающего оборудования благодаря своей универсальности, высокой производительности и точности. Основным режущим инструментом для них является червячная модульная фреза, которая по своей геометрии представляет собой червяк (чаще всего архимедов) с прорезанными стружечными канавками и затылованными режущими кромками.

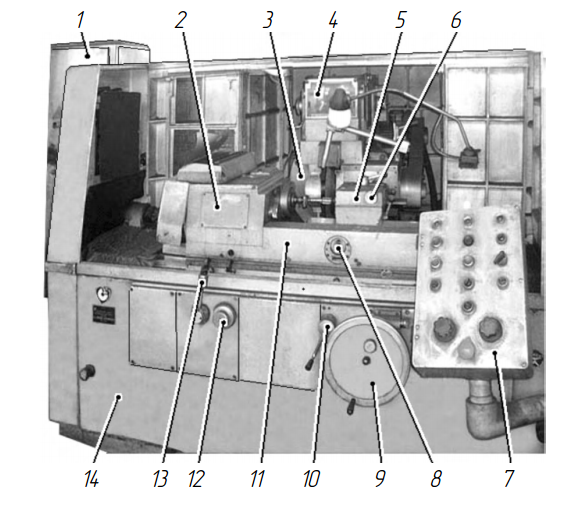

Рис. 5. Общий вид зубофрезерного станка.

Технологические возможности зубофрезерования чрезвычайно широки. Изменяя профиль червячной фрезы, можно обрабатывать не только стандартные цилиндрические и червячные колеса, но и зубья звездочек для цепных передач, храповые колеса, шлицевые валы и другие детали с равномерно расположенными профильными элементами. По компоновке станки делятся на вертикальные (с вертикальной осью заготовки, наиболее распространены) и горизонтальные. По методу обработки они также могут работать как по схеме копирования (дисковыми фрезами, в основном для черновых операций), так и по более производительной схеме обкатки (червячными фрезами).

Станки, работающие по методу обката, предназначены для нарезания цилиндрических колес с прямыми и винтовыми (косыми) зубьями, а также червячных колес. Применение специальных приспособлений позволяет нарезать и колеса внутреннего зацепления, хотя это и нетипичная для них задача.

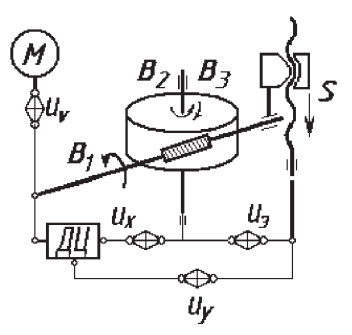

3.1. Структурная схема и формообразующие движения

Кинематическая структура зубофрезерного станка объединяет несколько групп механизмов, выполняющих определенные движения и связанных между собой через суммирующие механизмы (дифференциалы), муфты и гитары сменных колес. Главной является формообразующая часть. По этому признаку зубофрезерный станок относится к классу С25, что означает наличие двух формообразующих кинематических групп и выполнение пяти простых движений (вращательных и поступательных) в рамках сложной кинематической структуры.

Для нарезания прямозубого цилиндрического колеса методом обката необходимо согласовать следующие движения (рис. 6):

- Главное движение (В1): Вращение червячной фрезы, скорость которого настраивается гитарой скоростей (uv).

- Движение обката (В2): Вращение заготовки, строго согласованное с вращением фрезы через гитару деления.

- Движение подачи (s): Поступательное перемещение суппорта с фрезой вдоль оси заготовки, настраивается гитарой подач (us).

При нарезании косозубых (винтовых) колес к этим трем движениям добавляется еще одно — дополнительный поворот заготовки, который компенсирует угол наклона зуба. Это движение обеспечивается дифференциальной цепью (ДЦ), которая суммирует вращение от цепи деления и вращение, связанное с вертикальной подачей фрезы.

Рис. 6. Структурная кинематическая схема зубофрезерного станка.

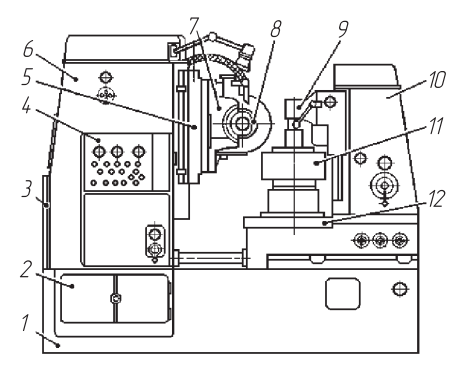

3.2. Пример компоновки: зубофрезерный станок 5М324А

Рассмотрим основные узлы на примере популярной модели 5М324А, предназначенной для серийного и крупносерийного производства цилиндрических прямозубых, косозубых и червячных колес.

Станок (рис. 7) скомпонован на массивной станине (1), на которой жестко закреплена стойка (6) и по горизонтальным направляющим перемещается стол (12) с заготовкой (11) и контрподдержкой (10). По вертикальным направляющим стойки перемещается каретка (5) с фрезерным суппортом (7), несущим инструмент — червячную фрезу (8).

Рис. 7. Зубофрезерный станок 5М324А: 1 — станина; 2 — коробка скоростей; 3 — коробка деления; 4 — пульт управления; 5 — каретка; 6 — стойка; 7 — суппорт; 8 — червячная фреза; 9 — кронштейн; 10 — контрподдержка; 11 — заготовка; 12 — стол.

Внутри станины размещена коробка скоростей (2) со сменными колесами гитары главного движения, а также транспортер для удаления стружки и система подачи СОЖ. Главный электродвигатель расположен с задней стороны станины. В стойке (6) находится механизм вертикального перемещения каретки (5), а под крышкой (3) размещаются сменные колеса гитары деления и гитары дифференциала. На передней панели стойки находится пульт управления (4).

В корпусе стола (12) находится шпиндель с делительным червячным колесом. Контрподдержка (10) с поворотным кронштейном (9) служит для дополнительной фиксации и центрирования оправки с заготовкой, что повышает жесткость системы и точность обработки. Станок обладает высокой степенью автоматизации и работает по полуавтоматическому циклу.

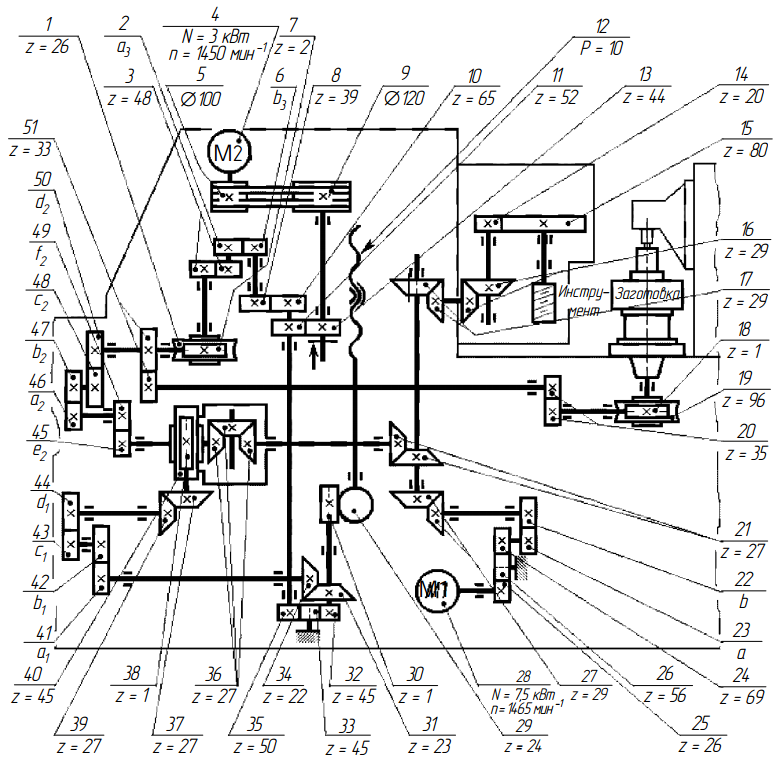

3.3. Анализ кинематической схемы станка 5М324А

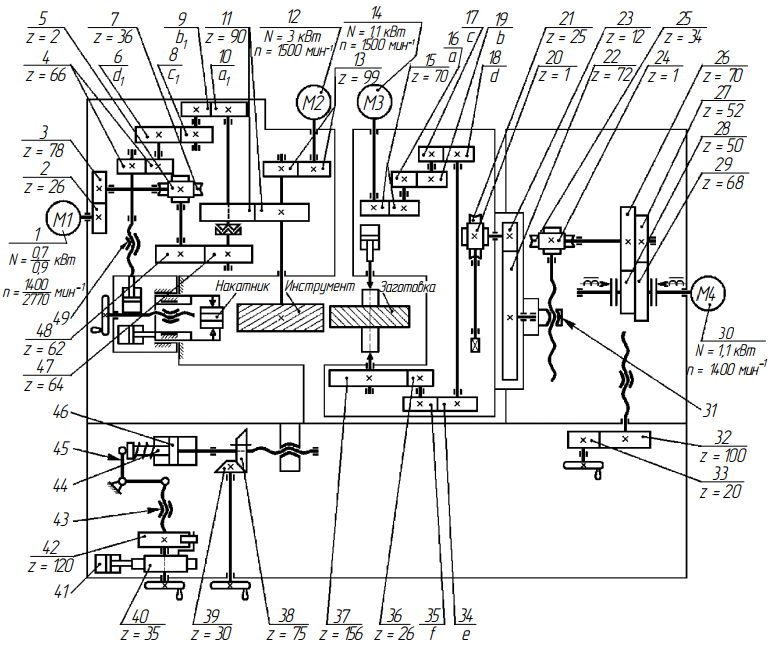

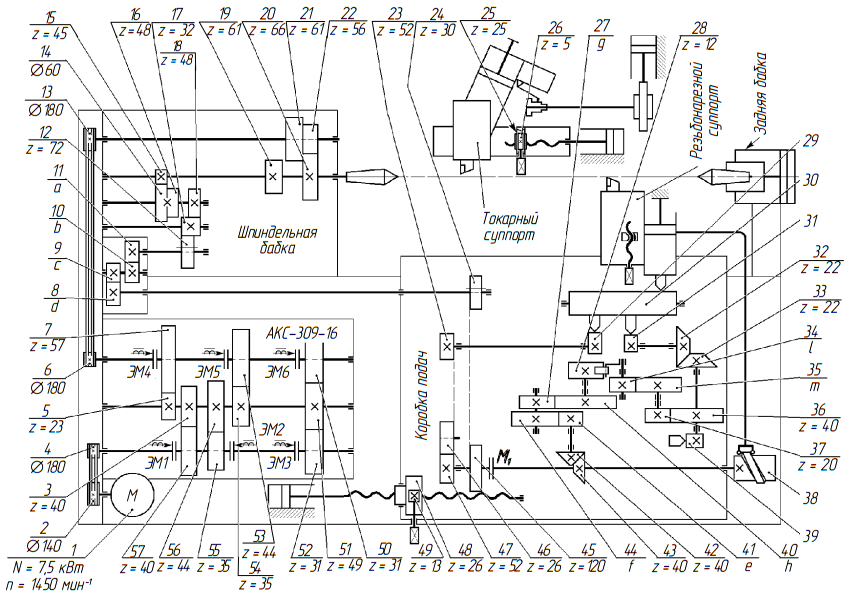

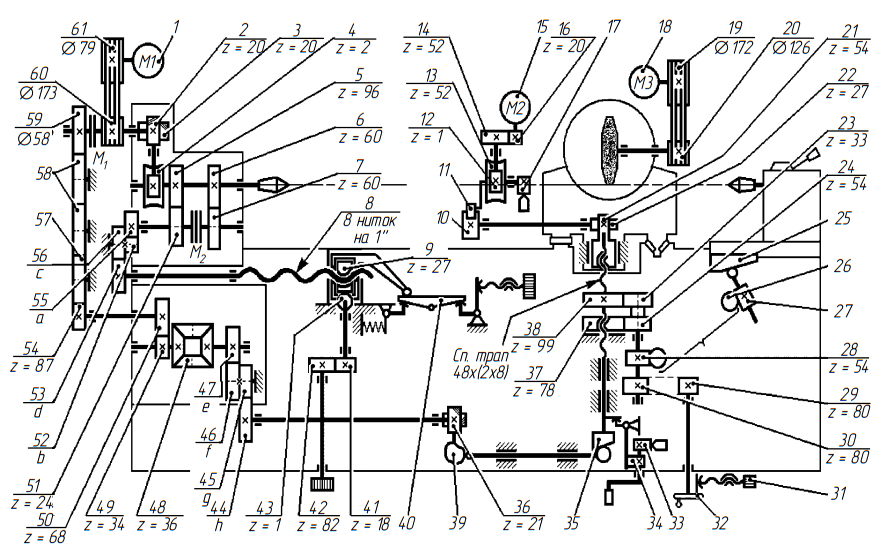

Кинематическая схема станка (рис. 8) включает в себя следующие основные цепи: главного движения, деления, подач и дифференциала.

Рис. 8. Кинематическая схема зубофрезерного станка модели 5М324А.

Цепь главного движения связывает вращение инструмента (фрезы) с вращением главного электродвигателя 28 (n = 1465 мин-1). Движение передается через цепь цилиндрических (25-26, 26-24) и конических (27, 21, 17) передач, а также через сменные колеса гитары скоростей (23 и 22, или a/b). Уравнение кинематического баланса:

nфр = 1465 · (26/56) · (a/b) · (29/29) · (29/29) · (29/29) · (20/80)

Отсюда формула настройки гитары главного движения:

a/b = nфр / 138

Кинематическая цепь деления обеспечивает строгую связь между вращением фрезы и заготовки. За один оборот однозаходной (K=1) червячной фрезы стол с заготовкой должен повернуться на 1/z оборота, где z — число зубьев нарезаемого колеса. Если фреза многозаходная (K > 1), то за один ее оборот заготовка повернется на K/z оборота. Схема цепи: от инструмента через передачи 15-14, 16, 17, 21, через конический дифференциал (его водило неподвижно при нарезании прямозубых колес, u=1), через гитару деления (e2, f2, а2, b2, с2, d2) и далее на делительную червячную пару 18-19 стола. Уравнение баланса:

K/z = (80/20) · (29/29) · … · (e2/f2) · (a2/b2) · (c2/d2) · (33/33) · (35/35) · (1/96) · 1об.заг

Формула настройки гитары деления:

(a2/b2) · (c2/d2) = 24K / z · (f2/e2)

Зубчатые колеса e2 и f2 используются для расширения диапазона настройки: при z ≤ 161 используется f2/e2 = 54/54, а при z ≥ 162 — f2/e2 = 72/36, что изменяет постоянный множитель в формуле с 24 на 48.

Кинематическая цепь подач связывает вращение заготовки с поступательным перемещением фрезерной каретки. Подача (s) измеряется в мм/об заготовки. Схема цепи: от заготовки (1 оборот) через делительную пару 19-18, далее через ряд передач и гитару подач (a3, b3) на ходовой винт 12 вертикального перемещения. Уравнение баланса:

s = 1об. заг · (96/1) · … · (a3/b3) × (39/65) · … · (1/24) · 10

Формула настройки гитары подач:

a3/b3 = s / 2.05

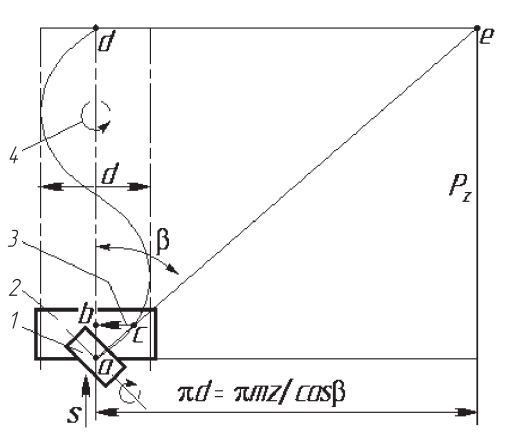

Кинематическая цепь дифференциала используется для нарезания косозубых колес. Она связывает вертикальное перемещение каретки (от ходового винта 12) с дополнительным вращением заготовки. Дифференциал суммирует два движения: основное вращение от гитары деления и дополнительное вращение, пропорциональное вертикальной подаче.

При перемещении фрезы на величину шага винтовой линии зуба Pz = (π · m · z) / sinβ, заготовка должна совершить один дополнительный оборот. Уравнение баланса связывает перемещение от ходового винта через гитару дифференциала (a1, b1, c1, d1), через дифференциал (u=2) и далее через цепь деления к заготовке. Формула настройки гитары дифференциала:

(a1/b1) · (c1/d1) = 7.95775 · sinβ / (mn · K)

где β — угол наклона зуба, а mn — нормальный модуль.

Рис. 9. Схема нарезания косозубых зубчатых колес.

Рис. 10. Схема работы конического дифференциала.

4. Методика кинематической настройки зубофрезерного станка

Наладка зубофрезерного станка — это комплексная операция, требующая точных расчетов и аккуратного выполнения. Рассмотрим последовательность настройки на примере станка 5М324А для нарезания стального прямозубого колеса с модулем m=6 мм, числом зубьев z=30, однозаходной (K=1) червячной фрезой диаметром 125 мм. Метод — попутное фрезерование. Требуемая точность — 7-я степень по ГОСТ 1643-81 «Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски» и ГОСТ ISO 1328-1-2017 «Передачи зубчатые цилиндрические. Система ISO. Классификация допусков на боковые поверхности зубьев. Часть 1. Определения и допускаемые значения отклонений на боковые поверхности зубьев зубчатого колеса».

Стандартная последовательность наладки:

- Настройка кинематических цепей: Установка сменных колес в гитары главного движения, подач, деления и (при необходимости) дифференциала.

- Установка и выверка инструмента: Монтаж фрезы на оправку, проверка радиального и торцевого биения.

- Установка угла наклона суппорта: Для прямозубых колес угол равен углу подъема витков фрезы.

- Установка и закрепление заготовки: Монтаж заготовки на оправку, центрирование и надежная фиксация.

- Настройка цикла обработки: Установка упоров глубины резания и длины рабочего хода.

- Настройка системы управления: Выбор режима работы на пульте управления.

4.1. Детальная настройка кинематических цепей

- Установка скорости резания. По справочным данным для заданного материала и инструмента выбирается оптимальная скорость резания (например, 40 м/мин). Рассчитывается частота вращения фрезы: nфр = (1000 · v) / (π · D) = (1000 · 40) / (3.14 · 125) ≈ 102 об/мин. По паспорту станка выбирается ближайшее доступное значение, например, 105 об/мин. Затем по формуле a/b = nфр/138 подбираются сменные колеса для гитары главного движения.

- Установка осевой подачи. Величина подачи (мм/об заготовки) влияет на производительность и шероховатость. Для чистовой обработки колеса 7-й степени точности выбирается подача в пределах 0.8…1.5 мм/об. По формуле a3/b3 = s / 2.05 подбираются колеса гитары подач.

- Настройка гитары деления. Это наиболее ответственный этап. Для z=30 и K=1 формула: (a2/b2) · (c2/d2) = 24 · 1 / 30 = 0.8. По таблицам из руководства по эксплуатации станка подбирается соответствующая комбинация сменных колес, например (40/50) · (1/1) = 0.8.

- Установка инструмента. Фреза устанавливается на оправку. Радиальное биение по контрольным буртикам не должно превышать паспортных значений (обычно 0.01-0.02 мм).

- Установка угла наклона суппорта. На торце фрезы указан угол подъема винтовой линии λ. Суппорт поворачивается на этот угол. Для правозаходной фрезы и левозаходной направление поворота разное. Неправильная установка угла приводит к искажению профиля зуба.

- Установка упоров. Настраиваются упоры, ограничивающие вертикальный ход каретки (длина фрезерования) и глубину врезания (радиальное положение стола).

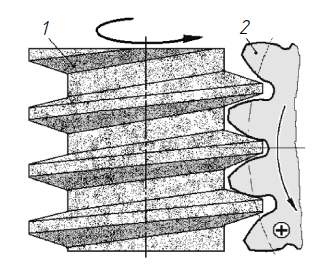

5. Станки для обработки конических зубчатых колес

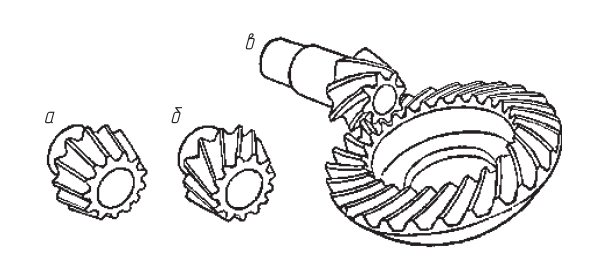

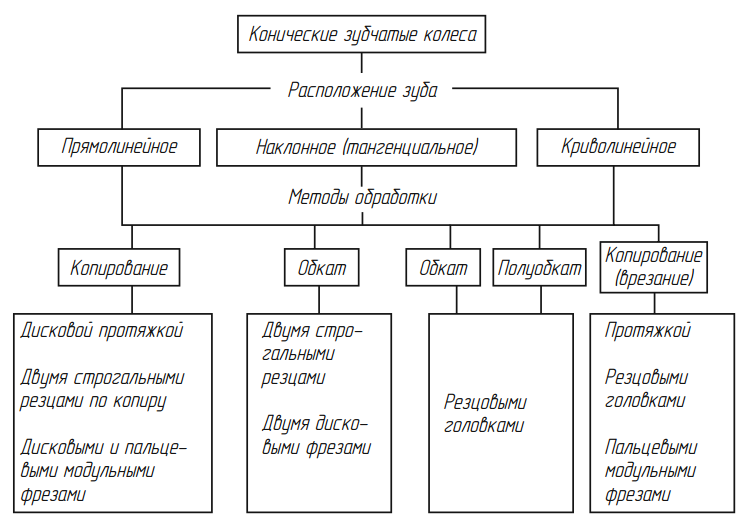

Конические зубчатые колеса предназначены для передачи вращения между валами с пересекающимися (реже — скрещивающимися) осями. В зависимости от требований к передаче, форма зубьев по длине может быть прямолинейной, тангенциальной (наклонной) или криволинейной (рис. 11). Криволинейные зубья, в свою очередь, делятся на круговые, эвольвентные, циклоидальные. Наибольшее распространение получили колеса с круговыми зубьями (стандарт Глисона) и паллоидные (стандарт Клингенберга), так как они обеспечивают плавность зацепления и высокую несущую способность.

Рис. 11. Конические зубчатые колеса: а — с прямыми зубьями; б — с косыми зубьями; в — с криволинейными зубьями.

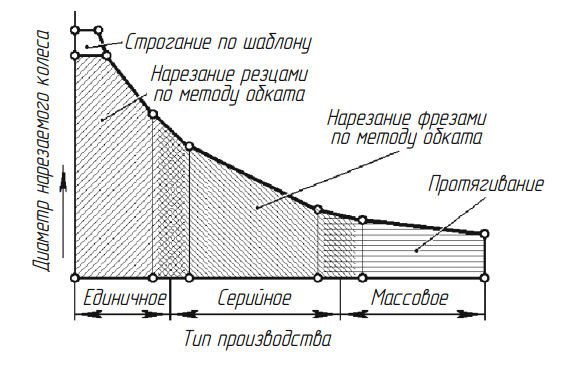

Формообразование на станках для конических колес значительно сложнее, чем для цилиндрических. Оно также базируется на методах копирования и обката, но реализуется большим разнообразием способов (рис. 12).

Рис. 12. Основные способы получения конических зубчатых колес.

5.1. Способы обработки конических колес

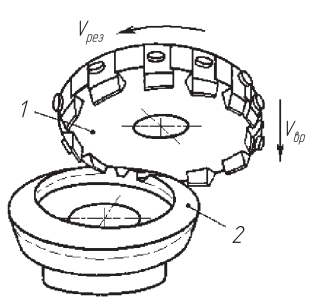

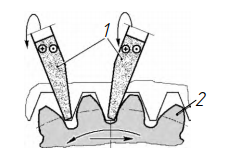

- Зубопротягивание (рис. 13): Высокопроизводительный метод для массового производства. Инструмент — круговая протяжка с режущими зубьями. За один оборот протяжки происходит обработка впадины и деление на следующий зуб (в секторе без зубьев).

Рис. 13. Обработка конических зубчатых колес протягиванием.

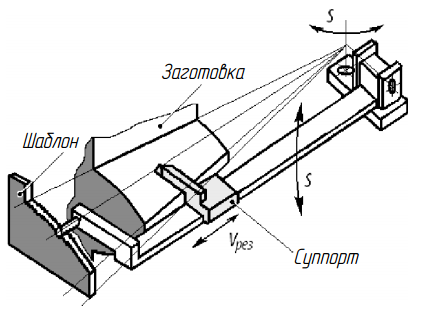

- Зубострогание по шаблону (копиру) (рис. 14): Используется для крупномодульных колес (диаметром до 3200 мм) в единичном производстве. Резец, совершая возвратно-поступательное движение, перемещается по траектории, заданной шаблоном. Метод низкопроизводителен, но позволяет обрабатывать очень большие колеса.

Рис. 14. Схема строгания конических зубчатых колес по шаблону.

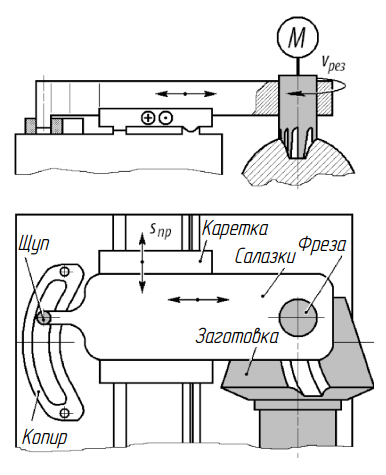

- Зубофрезерование пальцевой фрезой (рис. 15): Также метод копирования, применяется для колес с криволинейными зубьями. Вращающаяся пальцевая фреза перемещается вдоль зуба, а ее поперечное положение задается копиром.

Рис. 15. Схема нарезания конических зубчатых колес пальцевой модульной фрезой.

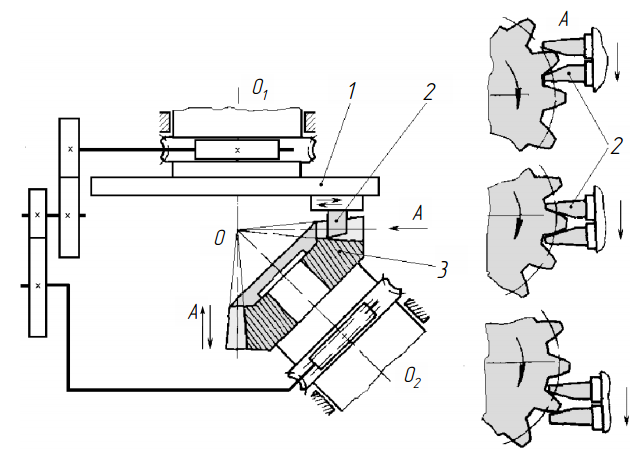

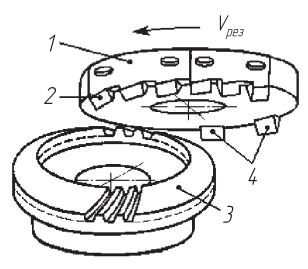

- Зубострогание методом обката (рис. 16): Наиболее универсальный метод для прямозубых конических колес. Два резца (2), закрепленные в люльке (1), совершают возвратно-поступательное движение и имитируют зубья воображаемого плоского производящего колеса. Люлька и заготовка (3) совершают согласованное вращательное движение (обкат), формируя эвольвентный профиль зуба.

Рис. 16. Схема нарезания конических прямозубых колес по методу обката двумя зубострогальными резцами: 1 — люлька; 2 — каретки с резцами; 3 — заготовка.

- Нарезание дисковыми фрезами методом обката (рис. 17): Более производительная альтернатива зубостроганию для прямозубых колес, подходит для серийного производства. Вместо резцов используются две дисковые фрезы.

Рис. 17. Принципиальная схема работы станков дисковыми фрезами по методу обката.

- Нарезание колес с круговым зубом резцовой головкой: Это целая группа методов. Инструментом служит вращающаяся головка с установленными по кругу резцами.

- Метод врезания (рис. 18): Без обката. Вращающаяся головка (1) подается на глубину впадины в заготовку (2). Высокопроизводительный метод для массового производства.

Рис. 18. Принципиальная схема работы зуборезных станков по методу врезания инструмента в заготовку (без обката).

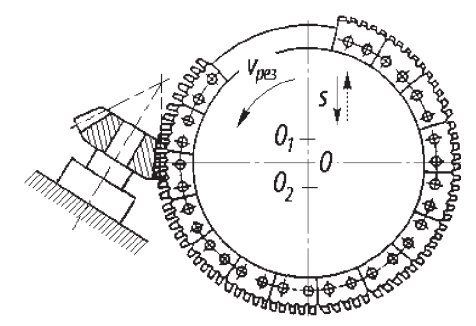

- Метод кругового протягивания (полуобкатный) (рис. 19): Инструмент (1) — торцевая протяжка с получистовыми (2) и чистовыми (4) резцами. За один оборот инструмента происходит обработка впадины и деление.

Рис. 19. Принципиальная схема работы зуборезных станков по методу кругового протягивания (без обката).

- Метод обката (рис. 20): Наиболее точный метод. Резцы зуборезной головки воспроизводят зубья воображаемого производящего колеса (плосковершинного или конусного), которое обкатывается с нарезаемой заготовкой.

Рис. 20. Обработка конических зубчатых колес с круговой линией зубьев по схеме производящего колеса: а — плосковершинного; б — конусного.

- Метод врезания (рис. 18): Без обката. Вращающаяся головка (1) подается на глубину впадины в заготовку (2). Высокопроизводительный метод для массового производства.

Рис. 21. Области применения методов нарезания конических зубчатых колес.

5.2. Пример кинематической схемы: зубострогальный станок 5Т23В

Данный станок (рис. 23) предназначен для нарезания прямозубых конических колес диаметром до 125 мм методом обката.

Рис. 22. Зубострогальный полуавтомат модели 5Т23В для обработки прямозубых конических колес.

Кинематическая схема (рис. 22) включает следующие цепи:

- Привод главного движения (качание резцов): От электродвигателя 1 через ременную передачу 2-4 и ряд зубчатых колес движение передается на кривошипные диски 45, которые через шатуны сообщают возвратно-поступательное движение резцовым суппортам 3.

- Движение подачи и цикла: От электродвигателя 41 через редуктор движение передается на распределительный вал I с кулачками (К1-К4), которые управляют всем автоматическим циклом: врезание, отвод, деление.

- Вращение заготовки (деление): От вала III через конические передачи и гитару деления (18-19, 16-17) движение передается на делительную червячную пару 14-15 шпинделя изделия.

- Привод качания люльки (обкат): С вала V через реверсивный механизм 50 и гитару обкатки (50-3, 8-46) осуществляется качательное движение люльки, имитирующее обкат.

Рис. 23. Кинематическая схема станка модели 5Т23В.

6. Зубошлифование: финишная операция для высокой точности

Зубошлифовальные станки применяются для финишной обработки закаленных зубчатых колес. Эта операция преследует две основные цели: исправление геометрических погрешностей, возникших после термообработки (коробление), и достижение высокой чистоты рабочих поверхностей зуба (снижение шероховатости). Шлифование позволяет поднять точность колеса с 6-7-й степени, получаемой при лезвийной обработке, до 3-4-й степени, а в особых случаях — до 2-й степени по ГОСТ 1643. Как и зубонарезание, шлифование может производиться методами копирования и обкатки, что привело к большому разнообразию конструкций станков и форм шлифовальных кругов.

6.1. Схемы зубошлифовальных станков

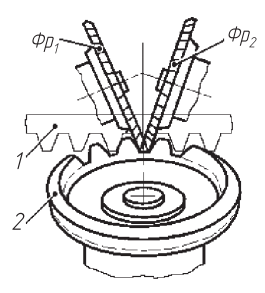

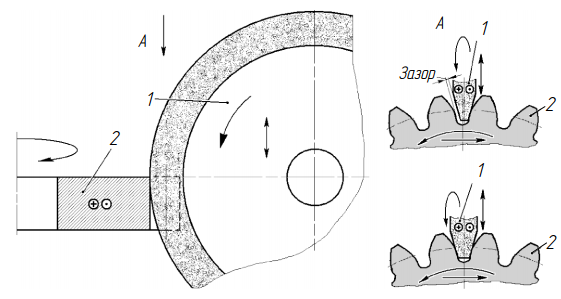

- Шлифование червячным кругом (рис. 24): Наиболее производительный метод, работающий по принципу обката. Процесс непрерывен и напоминает зубофрезерование, но вместо фрезы используется абразивный червячный круг (1). Заготовка (2) совершает вращение обката и осевую подачу.

Рис. 24. Схема шлифования зубчатых колес червячным шлифовальным кругом.

- Шлифование профильным (фасонным) кругом: Метод копирования. Профиль круга соответствует профилю впадины зуба. Используется для колес внутреннего зацепления и крупномодульных колес. Производительность невысокая, но метод прост в наладке.

- Шлифование плоским кругом (метод Maag) (рис. 25): Метод обката. Шлифовальный круг (1) имитирует боковую поверхность зуба рейки. Заготовка (2) совершает сложное движение обкатки (качение и перекатывание), а круг — возвратно-поступательное движение вдоль зуба. Метод очень универсален и точен.

Рис. 25. Схема шлифования зубчатых колес плоским кругом.

- Шлифование двумя тарельчатыми кругами (метод Niles) (рис. 26): Метод обката. Два тарельчатых круга (1) своими торцевыми кромками имитируют обе стороны зуба рейки. Обеспечивает высокую точность, но производительность ниже, чем у червячного метода.

Рис. 26. Схема шлифования боковой стороной тарельчатого круга.

- Шлифование плоской стороной дискового круга (рис. 27): Отличается короткой кинематической цепью. Используется для шлифования эталонных колес, долбяков и шеверов, где требуется максимальная точность.

Рис. 27. Схема шлифования плоской стороной дискового круга.

6.2. Кинематическая схема станка 5В832

Этот станок (рис. 28) предназначен для шлифования цилиндрических колес абразивным червяком методом обката. Особенностью его кинематической схемы является применение электрической синхронной связи (сельсинной или шаговыми двигателями) в цепи деления. Это заменяет длинную и сложную механическую цепь, повышая точность и упрощая наладку. Один синхронный двигатель (12) связан со шпинделем инструмента, второй (14) — со шпинделем изделия через гитару деления. Электронная система управления обеспечивает их строгую синхронизацию.

Рис. 28. Кинематическая схема зубошлифовального станка модели 5В832.

7. Станки и методы для обработки резьбы

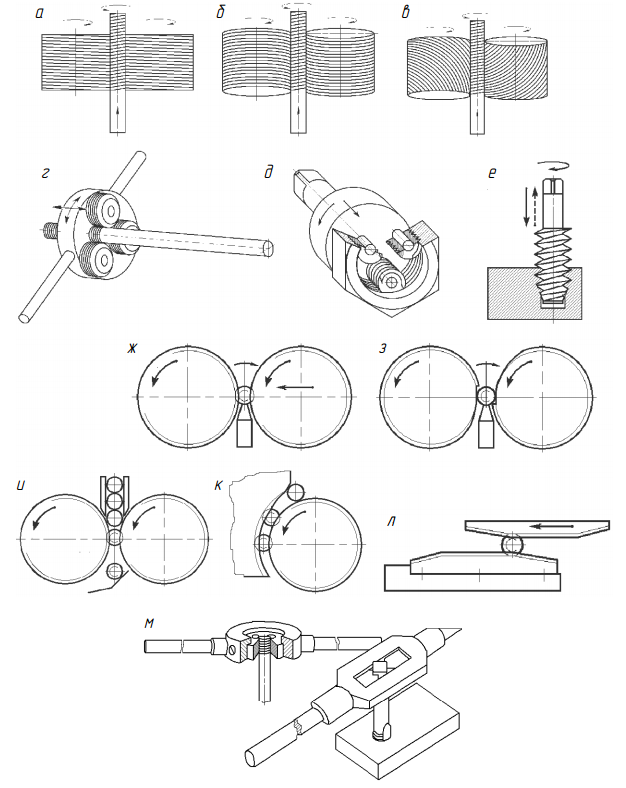

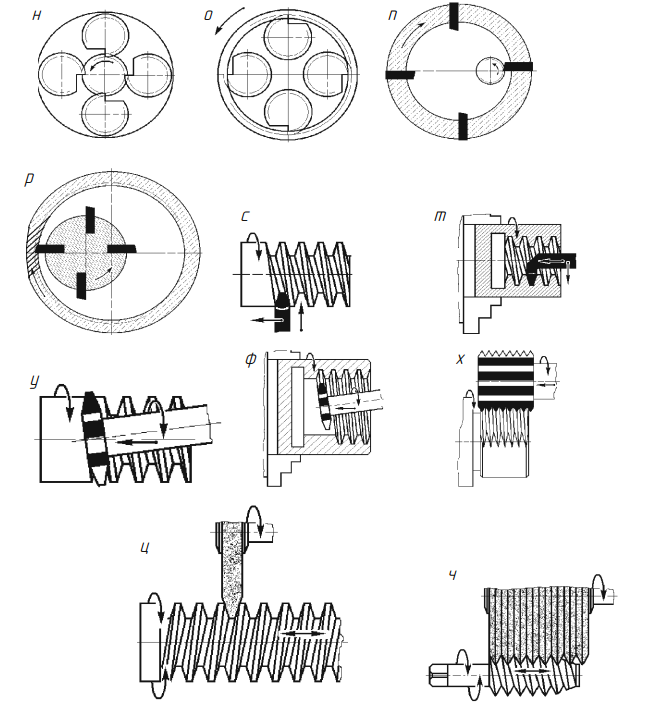

Резьба является основным элементом крепежных и ходовых (грузовых) винтовых пар. Существует множество методов ее получения, которые можно разделить на две большие группы: обработка резанием и обработка пластической деформацией (давлением). Выбор метода зависит от требуемой точности, производительности, материала и назначения резьбы (рис. 29).

Рис. 29. Наиболее употребительные способы получения резьб.

7.1. Основные методы получения резьбы

- Накатывание (рис. 29, а-л): Высокопроизводительный метод пластической деформации для наружных и внутренних резьб. Осуществляется роликами или плоскими плашками. Не образует стружки, уплотняет материал, повышая его прочность и износостойкость. Широко применяется в массовом производстве крепежа.

- Нарезание лезвийным инструментом:

- Точение резцом (рис. 29, с, т): Универсальный метод для наружных и внутренних резьб на токарных станках. Низкая производительность, но позволяет получать резьбы любого профиля.

- Нарезание плашками и метчиками (рис. 29, м, н): Простой и распространенный способ получения стандартных крепежных резьб.

- Фрезерование (рис. 29, у, ф, х): Производится дисковыми или гребенчатыми фрезами. Более производительно, чем точение, позволяет обрабатывать длинные и крупношаговые резьбы.

- Вихревая обработка (рис. 29, п, р): Высокоскоростной метод, при котором резцы, установленные во вращающейся головке, движутся по планетарной траектории вокруг заготовки. Обеспечивает высокую производительность и качество.

- Шлифование (рис. 29, ц, ч): Финишный метод для получения точных резьб (ходовые винты, калибры). Производится одно- или многониточными профильными кругами. Позволяет достичь наивысшей точности по ГОСТ 16093-2004 «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором».

7.2. Резьбообрабатывающие станки

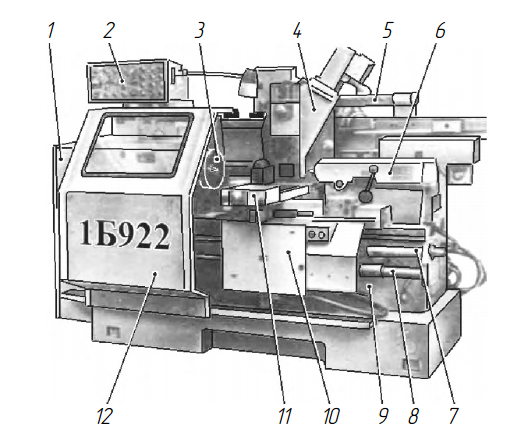

Резьботокарный полуавтомат 1Б922 (рис. 30): Предназначен для серийного нарезания точных резьб резцом в автоматическом цикле. Станок выполняет множество проходов, автоматически подавая резец на глубину. Оснащен гидрокопировальным суппортом для предварительной обточки заготовки.

Рис. 30. Общий вид резьботокарного полуавтомата модели 1Б922.

Рис. 31. Кинематическая схема резьботокарного полуавтомата модели 1Б922.

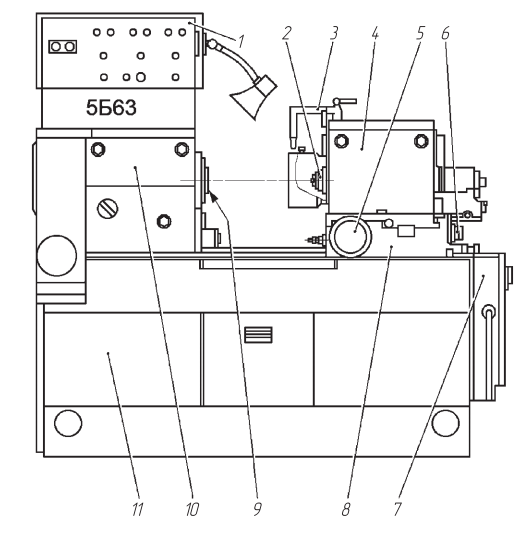

Резьбофрезерный полуавтомат 5Б63 (рис. 32): Предназначен для массового производства коротких резьб гребенчатыми фрезами. За один с небольшим оборот детали происходит полное нарезание резьбы, что обеспечивает очень высокую производительность.

Рис. 32. Общий вид резьбофрезерного полуавтомата модели 5Б63.

Рис. 33. Кинематическая схема резьбофрезерного полуавтомата 5Б63.

Универсальный резьбошлифовальный станок 5К822В (рис. 34): Прецизионный станок для единичного и мелкосерийного производства высокоточных резьбовых деталей: ходовых винтов ШВП, калибров, метчиков, червячных фрез. Обладает широчайшими технологическими возможностями, включая шлифование с затылованием.

Рис. 34. Расположение основных частей резьбошлифовального станка модели 5К822В.

Рис. 35. Кинематическая схема универсального резьбошлифовального станка модели 5К822.

8. Сравнительный анализ методов зубообработки

Выбор оптимального метода изготовления зубчатых колес является ключевым инженерным решением, влияющим на стоимость, качество и эксплуатационные характеристики конечного изделия. В таблице ниже приведено сравнение основных технологий по ключевым параметрам.

| Параметр | Зубофрезерование (червячной фрезой) | Зубодолбление (долбяком) | Зубошлифование (червячным кругом) | Накатывание |

|---|---|---|---|---|

| Принцип | Обкат (непрерывный) | Обкат (прерывистый) | Обкат (непрерывный), абразивная обработка | Пластическая деформация |

| Производительность | Высокая | Средняя | Высокая (для шлифования) | Очень высокая |

| Достижимая степень точности (по ГОСТ 1643) | 6-8 | 7-9 | 3-5 | 7-8 |

| Обработка внутреннего зуба | Невозможно (стандартно) | Возможно | Возможно (спец. станками) | Невозможно |

| Обработка колес у буртика | Требуется большая выходная канавка | Возможно (с минимальной канавкой) | Требуется большая выходная канавка | Невозможно |

| Тип производства | Серийное и массовое | Единичное и серийное | Серийное и массовое (финишная) | Массовое |

| Преимущества | Высокая производительность, универсальность | Обработка внутренних зубьев, блочных колес, колес с буртиком | Высочайшая точность, обработка закаленных сталей, отличная шероховатость | Экономия материала, повышение прочности зуба, высокая скорость |

| Недостатки | Невозможность обработки внутреннего зуба и у ступицы | Ниже производительность, чем у фрезерования | Высокая стоимость оборудования и инструмента, риск прижогов | Ограничения по модулю и твердости материала, высокая стоимость инструмента |

9. Интересные факты из мира зубчатых передач и резьб

- Антикитерский механизм: Найденный в 1901 году на затонувшем древнегреческом корабле, этот артефакт, датируемый II веком до н.э., является сложнейшим дифференциальным зубчатым механизмом, который использовался для расчета астрономических положений. Он доказывает, что технология точных зубчатых передач была известна задолго до эпохи Возрождения.

- Профиль Новикова: Советский инженер М.Л. Новиков в 1954 году предложил принципиально новый тип зацепления с круговинтовыми зубьями, где контакт происходит в одной точке, а профили зубьев имеют выпуклую и вогнутую форму. Такие передачи обладают более высокой несущей способностью по сравнению с эвольвентными, но очень чувствительны к изменению межосевого расстояния.

- «Тихие» шестерни: В современных автомобилях для снижения шума (параметр NVH — Noise, Vibration, Harshness) используются косозубые шестерни с тщательно подобранным углом наклона и модификацией профиля зуба (бочкообразность и фланкирование), что обеспечивает плавный вход и выход зубьев из зацепления.

- Резьба Левой и Правой Руки: Направление винтовой линии резьбы имеет практическое применение. Например, на педалях велосипеда используется разная резьба: на правой — правая, на левой — левая. Это сделано для того, чтобы во время вращения педали не самооткручивались. Аналогичный принцип используется для крепления колес на некоторых гоночных и грузовых автомобилях.

- Шарико-винтовая передача (ШВП): В современных станках с ЧПУ для высокоточных перемещений вместо обычной пары винт-гайка используется ШВП. В ней трение скольжения заменено трением качения за счет шариков, циркулирующих в замкнутых каналах между винтом и гайкой. Это позволяет практически полностью устранить люфт и обеспечить высочайшую точность и плавность хода.

10. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие метода обката от метода копирования?

- При копировании профиль инструмента полностью совпадает с профилем впадины зуба. Погрешность инструмента напрямую переносится на деталь. При обкате профиль зуба формируется как огибающая к множеству положений режущих кромок инструмента, который сам является частью воображаемой зубчатой пары. Этот метод точнее и универсальнее.

- Почему для закаленных колес обязательно нужно шлифование?

- Термообработка (закалка) приводит к изменению размеров и формы детали из-за фазовых превращений в металле. Эти деформации (коробление) нарушают точность профиля зуба. Шлифование — единственный способ исправить эти погрешности на высокотвердом материале и достичь требуемой точности.

- Что такое «модуль» зубчатого колеса?

- Модуль (m) — это основная характеристика размеров зубьев эвольвентного зацепления. Он определяется как отношение делительного диаметра колеса (d) к числу его зубьев (z): m = d/z. Колеса могут войти в зацепление только если их модули одинаковы.

- Почему косозубые передачи работают плавнее и тише прямозубых?

- У прямозубых колес зубья входят в зацепление сразу по всей своей длине, что создает ударную нагрузку. У косозубых колес контакт начинается с точки на торце зуба и постепенно распространяется по диагонали к другому торцу. Это обеспечивает плавный, безударный вход и выход из зацепления, а также постоянство числа пар зубьев в контакте, что снижает шум и вибрацию.

- В чем преимущество накатки резьбы перед ее нарезанием?

- При нарезании волокна металла перерезаются, что ослабляет деталь. При накатывании (пластической деформации) волокна не перерезаются, а обтекают профиль резьбы, уплотняясь. Это создает наклеп и благоприятные сжимающие остаточные напряжения, что значительно (иногда в 1.5-2 раза) повышает усталостную прочность резьбового соединения.

- Что такое «дифференциал» в зубофрезерном станке?

- Это механический суммирующий узел. При нарезании косозубых колес заготовка должна совершать два одновременных вращения: основное делительное (как для прямозубого колеса) и дополнительное, связанное с осевой подачей фрезы, для формирования винтовой линии. Дифференциал складывает эти два движения и передает суммарное вращение на стол с заготовкой.

11. Заключение

Мы рассмотрели широкий спектр технологий и оборудования, применяемых в современном производстве для изготовления зубчатых колес и резьбовых элементов. От классических методов копирования и обката, реализованных в универсальных станках, до высокопроизводительных специализированных автоматов и прецизионных финишных операций — каждый процесс имеет свою нишу и решает конкретные инженерные задачи. Понимание принципов работы, кинематических схем и возможностей зубообрабатывающего оборудования является фундаментальным знанием для любого инженера-технолога и конструктора.

Дальнейшее развитие этой области неразрывно связано с внедрением систем ЧПУ, разработкой новых инструментальных материалов, совершенствованием методов контроля качества на основе лазерных и оптических систем, а также освоением аддитивных технологий (3D-печати) для создания деталей сложной формы. Несмотря на появление новых принципов передачи движения, классические зубчатые и резьбовые соединения еще долгое время будут оставаться незаменимыми столпами современного машиностроения.

Нормативная база:

- ГОСТ 1643-81 — Передачи зубчатые цилиндрические. Допуски (Заменен, но часто упоминается в старой документации. Актуальная версия основана на ISO).

- ГОСТ Р ИСО 1328-1-2017 — Передачи зубчатые цилиндрические. Система ISO. Классификация допусков на боковые поверхности зубьев. Часть 1. Определения и допускаемые значения отклонений на боковые поверхности зубьев зубчатого колеса.

- ГОСТ 13755-2015 (ISO 53:1998) — Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические эвольвентные. Исходный контур.

- ГОСТ 16093-2004 (ИСО 965-1:1998, ИСО 965-3:1998) — Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором.

- ГОСТ 9150-2002 (ИСО 68-1-98) — Основные нормы взаимозаменяемости. Резьба метрическая. Профиль.

- ГОСТ 1759.1-82 — Болты, винты, шпильки и гайки. Технические условия.

Список литературы:

- Коган Б.И., Мурашкин Л.С. «Зуборезные станки». — М.: Машиностроение, 1979. — 416 с.

- Решетов Д.Н. «Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов». — М.: Машиностроение, 1989. — 496 с.

- Справочник технолога-машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. — М.: Машиностроение, 1986.

- Бушуев В.В. «Металлорежущие станки: Учебник для вузов». — М.: Издательство МГТУ им. Н.Э. Баумана, 2011. — 584 с.

- Калашников С.Н. «Изготовление зубчатых колес». — М.: Машиностроение, 1983. — 288 с.