История токарного станка

В машиностроении доля обработки металлов резанием при получении деталей достигает 60 % от всех операций. Среди токарных операций можно выделить обработку наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей, прорезание канавок, отрезание, черновую, чистовую и отделочную обработку, обработку отверстий, нарезание резьб.

Изобретение токарного станка относится либо к 1200, либо к 1000 г. до н. э. , достоверно установлено, что к 800 г. до н. э. он уже вошел в обиход. Древний токарный станок был устроен ненадежно. Он состоял из нескольких соединенных между собой и вбитых в землю брусков. Подмастерье, тянувший за концы веревки, обмотанной вокруг заготовки, вращал ее попеременно в обоих направлениях. Токарь держал режущий инструмент в руках, не пользуясь опорой или направляющим приспособлением Такая конструкция токарных станков просуществовала до начала XVII в. , применяются они и сегодня. В средние века станину и бабку токарного станка сделали жесткими. Не позднее 1250 г. ремень, вращающий заготовку, прикрепили к педали, а наверху — к пружинящему шесту. В XIV в. в качестве привода станков стали использовать водяное колесо. Ременным приводом через колесо с кривошипом стали пользоваться, видимо, уже с 1411 г. Первые шаги по созданию передвижного суппорта были сделаны приблизительно в 1480 г.

Токарный станок с ременной передачей от маховика-шкива описан Соломоном де Ко в книге, изданной во Франции в 1615 г. Маховик находился в стороне от станка и имел ручку, которую вращал помощник токаря. С XVI в. токарные станки стали оснащать педалью с шатуном и кривошипом, как теперь делают в швейных машинах. Однако если верить утверждению историка Плиния, то еще за 400 лет до новой эры Феодор — мастер с острова Самос в Эгейском море — сделал токарный станок, на котором заготовка вращалась в одну сторону Станок имел кривошипный механизм, маховик и ножной педальный привод.

Первое изображение токарного станка с патроном, к которому деталь крепили болтами или зажимами, относится к 1568 г.

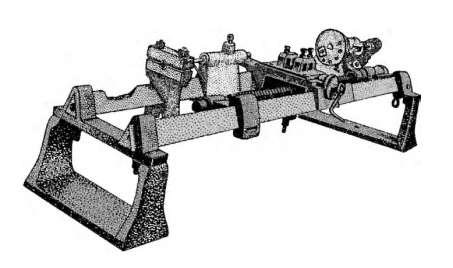

История возникновения устройства, которое высвободило руки рабочего от необходимости удерживать резец, начинается со второй половины XVI в. В 1565 г. во Франции у станка Жака Бессона появилась специальная подставка — support. В своей книге «Театр инструментов» он описал станок для нарезки винтов. Этот станок был с суппортом. Прошло еще немало десятилетий, пока в 1794 г. двадцатичетырехлетний английский механик Генри Модсли сконструировал так называемый крестовый суппорт (с продольным и поперечным перемещением инструмента). Поворотным моментом в истории было создание им же современного вида металлорежущего станка (рис. 1) . Он объединил в конструкции станка цельнометаллическую конструкцию и точные плоские направляющие и разработал технологию изготовления точного ходового винта Это сделало станок высокоточным и универсальным устройством Г. Модсли считается основателем станкостроения как самостоятельной отрасли. До него общей была практика самостоятельного изготовления станков каждым, кто в нем нуждался.

Рис. 1. Токарно-винторезный станок Г Модсли, изготовленный в 1797 г.

Кинематика процесса точения. В зависимости от элементов кинематики точения разрабатывается структура токарного станка. Рассмотрим некоторые из этих элементов:

- скорость главного движения резания v — скорость рассматриваемой точки режущей кромки или заготовки в главном движении резания;

- подача 5 — отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания или к числу определенных долей цикла этого другого движения (цикл — полный оборот, ход, двойной ход);

- подача на оборот so, на зуб sz, на ход sx;

- путь резания l — суммарное расстояние, пройденное рассматриваемой точкой режущей кромки в контакте с заготовкой за рассматриваемый интервал времени и измеренное вдоль траектории этой точки в результирующем движении резания. Для токарного резца, оснащенного пластинкой сплава Т15К6, путь резания может достигать 50 км.

К режимам резания относят по ГОСТ 25762-83 совокупность значений скорости резания v, подачи s или скорости движения подачи vs и глубины резания t.

Классификация токарных станков. Токарные станки классифицируются по видам работ, размерам, точности, количеству применяемых инструментов, чередованию работы инструментов, количеству шпинделей, степени механизации и применению гидро- и электроустройств, расположению оси шпинделя.

По виду работы станки токарной группы делят на однорезцовые, многорезцовые, револьверные, универсальные, лоботокарные, сверлильно-отрезные, универсальные, специализированные, полуавтоматы и автоматы (одно- и многошпиндельные) и др. ; по размерам — настольные, средние, тяжелые или уникальные; по точности — нормальной точности (Н), повышенной (П), высокой (В), особо высокой (А) и особо точные станки (С); по количеству одновременно работающих инструментов — на однорезцовые и многорезцовые, по чередованию их работы — на обыкновенные и револьверные, по количеству одновременно работающих шпинделей — на одно- и многошпиндельные, а по расположению оси шпинделя — на горизонтальные и вертикальные.

Рис. 2. Токарно-винторезный станок модели 16К20

Компоновка токарно-винторезного станка и его устройство

Компонуется классический токарный станок (рис. 2) на станине, с которой наглухо соединена передняя, или шпиндельная, бабка с коробкой скоростей. На противоположном конце станины установлена задняя бабка, которая служит для поддержания заготовок большой длины в центрах, установки осевого режущего инструмента и обработки деталей с небольшим конусом Коробка подач передает вращательное движение от шпинделя или отдельного привода ходовому валу или ходовому винту суппорта.

В 1712 г. А.К. Нартов сделал для токарного станка суппорт. Изобретателем суппорта называли и англичан Г. Модсли (1794 г. ) и Дж. Брама (хозяин завода, где работал Модсли), и шведа Поля, и американцев Брауна (1791 г. ) и Д. Уилкинсона, запатентовавшего суппорт в 1798 г. Писал о суппорте в 1772 г. француз Д. Дидро, его соотечественник Ш. Плюмье в изданной в 1754 г. книге описал устройство, напоминающее самоходный суппорт, есть французские сведения о суппорте и от 1740 г. — как много отцов у победы! Первый суппорт приводился в движение винтом, позже, чтобы повысить долговечность этой важной детали и не подвергать ее износу, часть усилий, приходящихся на ходовой винт, передали ходовому валу Наиболее часто для ходового винта применяют трапецеидальный профиль резьбы с углом 30°, который более технологичен и допускает использование разъемных маточных гаек. Однако при радиальном биении винта точность перемещений уменьшается Поэтому для высокоточных ходовых винтов применяют также прямоугольную резьбу Для наиболее высокого класса точности еще 40 лет назад допускалось отклонение не более ±2 мкм в пределах одного шага и 8 мкм по всей длине винта.

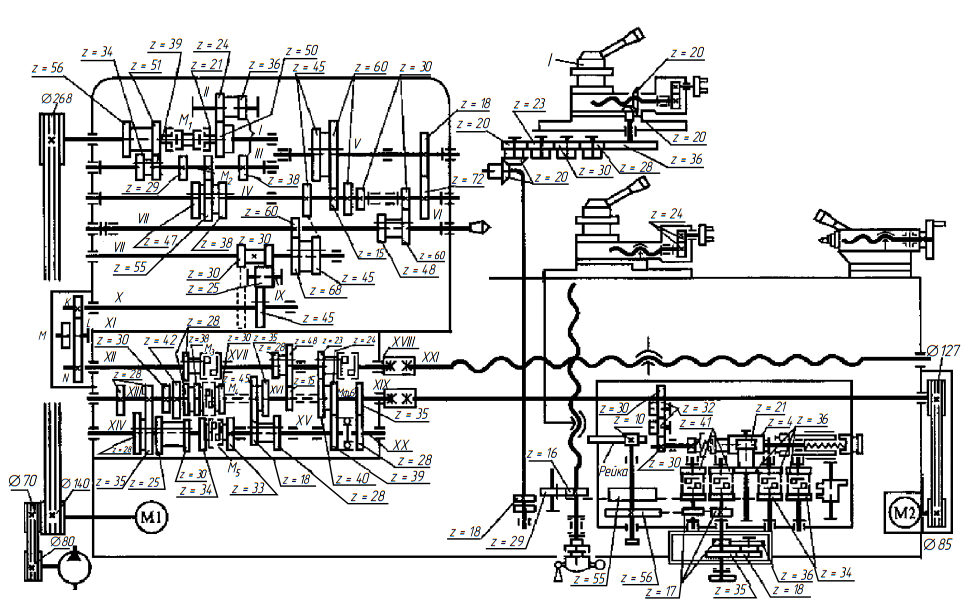

Суппорт служит для сообщения движения подачи при обработке изделия и для закрепления на нем режущего инструмента; состоит из каретки, поперечных салазок и резцовых салазок. Фартук нужен для преобразования вращательного движения ходового вала или ходового винта в поступательное движение суппорта Кинематическая схема станка, в том числе модели 16К20, являющейся на сегодня базовой, представлена на рис. 3. Основным кинематическим параметром, характеризующим все виды механических передач вращательного движения, является передаточное отношение. Его значение для ременной, зубчатой и червячной передач выражается отношениями.

u = d1/d2; u = z1/z2; u = k/z,

где d1 и d2 — диаметры приводных шкивов ременной передачи; z1 и z2 — число зубьев ведущего и ведомого зубчатых колес; k — число заходов червяка червячной передачи.

Вне зависимости от вида передачи передаточное число выражается через отношение оборотов вторичного вала к оборотам первичного вала:

u = n2/n1,

где n1 и n2 — частота вращения первичного и вторичного валов передачи.

Передаточное отношение кинематической цепи равно произведению передаточных отношений ее отдельных звеньев:

uобщ = u1u2…un.

У станка 16К20 привод главного движения приводится в действие от электродвигателя М1 с Nдв = 1460 мин-1 через клиноременную передачу с диаметром шкивов 140 и 268 мм и вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя и z = 50 — для обратного.

Включение прямого и обратного вращения шпинделя осуществляется фрикционными муфтами M1 и М2. Вал III получает две прямые скорости вращения через колеса с z = 34 или z = 39. Далее при помощи зубчатых колес с z = 29, z = 21 или z = 38, сцепляющихся с одним из соответствующих венцов с z = 47, z = 55 или z = = 38, образующих тройной блок, получает вращение вал IV. С этого вала вращение может передаваться сразу на шпиндель через z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае движение передается зубчатыми колесами с z = 45 или z = 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

Рис. 3. Кинематическая схема станка модели 16К20

Минимальная и максимальная частоты прямого вращения шпинделя определяются из уравнений кинематического баланса.

nшп min = 1460η • 140/268 • 51/39 • 21/55 • 15/60 • 18/72 • 30/60 ≈ 12,5 мин-1;

nдв min = 1460η • 140/268 • 56/34 • 38/38 • 60/48 ≈ 1600 мин-1,

где η — коэффициент проскальзывания ремней, η = 0,985.

В зависимости от вариантов включения в коробке скоростей зубчатых колес можно получить 22 частоты вращения шпинделя.

Таким образом, у токарно-винторезного станка модели 16К20 довольно широкий диапазон регулирования скорости главного движения R = nmax/nmin = 1600/12,5 = 128, что соответствует требованиям, предъявляемым к универсальному оборудованию. Диапазон регулирования продольных и поперечных подач R = 56.

Перемещение суппорта обеспечивает подачу инструмента при резании. Это движение осуществляется или непосредственно от шпинделя, или через звено увеличения шага, расположенное в коробке скоростей и имеющее три передаточных отношения, и далее через механизм реверса, гитару сменных колес К/L, М/N, коробку подач и механизм передач фартука. Механизм реверса состоит из зубчатых колес с z = 30, z = 25, z = 45, смонтированных на валах VII, IX и X. Коробка подач имеет две основные кинематические цепи для нарезания в одном случае дюймовых и питчевых, а во втором — метрических и модульных резьб. Вторая кинематическая цепь, идущая через муфты М4 и М5, используется и для передачи движения на ходовой вал, но при выключенной муфте М6.

Для нарезания резьб повышенной точности и специальных резьб движение на ходовой винт передается напрямую, т.е. коробка подач отключена, а валы XII, XVII и XVIII соединены между собой с помощью муфт М3 и М6. В этих случаях нужный шаг перемещения суппорта настраивают подбором сменных зубчатых колес К, L, М, N гитары.

Для упрощения работы по настройке станка на заданную частоту вращения шпинделя и подачу суппорта на шпиндельной бабке помещена таблица с мнемоническими символами нарезаемых резьб, рукояток управления и числовыми значениями подачи, частоты вращения и числа зубьев сменных колес.

Быстрые перемещения суппорта осуществляются от отдельного двигателя M2 через ременную передачу 85/127, обгонную муфту и ходовой вал.

В подразделе 2.4 «Технико-экономические показатели и критерии работоспособности оборудования» мы рассмотрели основные технические показатели металлорежущего оборудования, влияющие на получаемую от его эксплуатации прибыль Кратко повторим их еще раз: производительность резания, надежность станка, гибкость станка, точность перемещения или позиционирования рабочих органов станка, точность вращения шпинделя, точность взаимного расположения рабочих органов станка, точность взаимного расположения отдельных конструктивных элементов деталей, скоростные характеристики, силовые характеристики, жесткость, вибрoустoйчивoсть и теплoстoйкoсть станта. Исходя из этих требований легко представить себе основные пути совершенствования металлорежущего оборудования вообще и токарно-винторезных станков в частности Кроме этих направлений, существуют и неизвестные нам. Сейчас над ними работают ученые, а через несколько лет о них узнают все.

Можно предполагать, что будет достигнут некоторый рост верхнего числа оборотов шпинделя и мощности привода. Более широкое применение и конструктивное улучшение получат копировальные приспособления, в частности гидрокопировальный суппорт В связи с этим допустимо внедрение гидроустройств и для других узлов станка — механизма зажима, люнета, пиноли задней бабки.

Создание более совершенных зажимных устройств и облегчение работы станочника, удобство обслуживания, достижение малой утомляемости рабочего и безопасности работы являются одними из направлений развития металлорежущих станков С точки зрения легкости управления станком большие преимущества дают электромагнитные муфты. Их широкое внедрение в обычные токарно-винторезные станки позволит перевести их на кнопочное управление с одного пульта (такие станки на базе модели 16К20 уже выпускаются).

Бесступенчатое регулирование скоростей и подач, особенно на базе тиристорного регулирования асинхронных электродвигателей, придадут универсальным станкам новое качество. Возможна замена механических связей между шпинделем и суппортом электрическими с элементами программного управления (об этом говорит распространение в последнее время мотор-шпинделей). Это позволит исключить сложную коробку подач для нарезания резьбы и повысить точность.

На экономические показатели станка большое влияние оказывают технологические процессы и применяемые при его изготовлении материалы. Например, когда завод «Красный пролетарий» впервые в мире осуществил поточное изготовление станков, это потребовало большой технологической проработки всех узлов и деталей. Полная взаимозаменяемость узлов и исключение подгонок тесно связаны с технологичностью конструкции станка.

Для экономии материалов и уменьшения массы станка большое значение имеет широкое применение пластмасс. Уже в модели 1К62 многие детали изготовлены из пластмасс. Задача ближайшего будущего — применение пластмасс для ответственных, в том числе корпусных.