Содержание страницы

- 1. История развития токарно-револьверных станков

- 2. Классификация токарно-револьверных станков

- 3. Основные узлы токарно-револьверных станков

- 4. Токарно-револьверный станок модели 1К341

- 5. Токарно-револьверный станок модели 1П371

- 6. Токарно-револьверный полуавтомат модели 1М425

- 7. Токарно-револьверные станки с числовым программным управлением

1. История развития токарно-револьверных станков

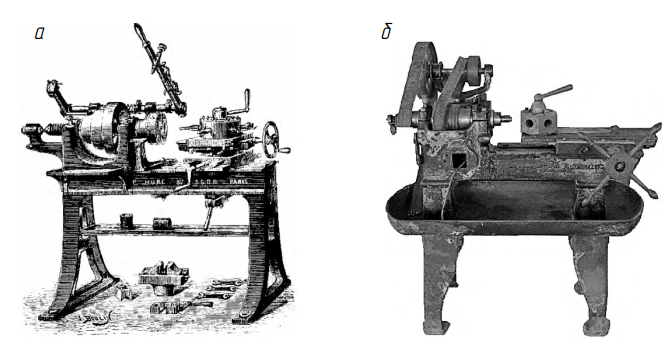

Во второй половине XIX в. центр развития станкостроения из Европы переместился в Америку Основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. Такое название он получил из-за способа крепления режущих инструментов — в барабане, наподобие патронов в револьвере. В 1845 г. С. Фитч разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

Рис. 4. Токарно-револьверный станок модели 1336 выпуска 1934 г.

В Советском Союзе токарно-револьверные автоматы начали выпускать с 1933 г. (рис. 4).

2. Классификация токарно-револьверных станков

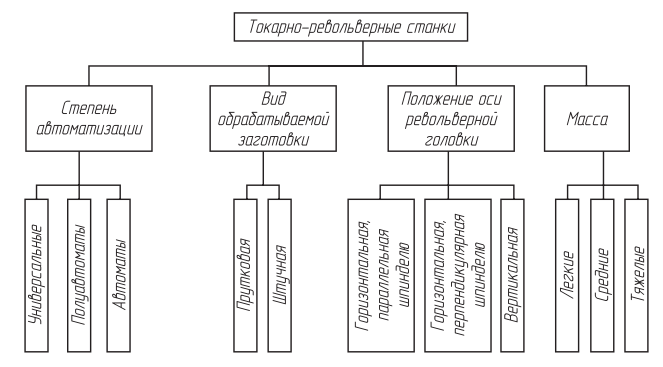

Токарно-револьверные станки классифицируются следующим образом (рис. 5):

- по массе — легкие, средние и тяжелые;

- по расположению оси револьверной головки — вертикально и горизонтально;

- по степени автоматизации — универсальные с ручным управлением, полуавтоматы с управлением по упорам, автоматы с управлением от кулачков и токарно-револьверные с ЧПУ;

- по виду обрабатываемой заготовки — прутковые и для штучных заготовок.

Рис. 5. Классификация токарно-револьверных станков

Наибольший интерес для эксплуатационника представляют две последние классификации. Их и рассмотрим.

Универсальные токарно-револьверные станки (ТРС) применяются для обработки заготовок в виде прутков диаметром до 100 мм и штучных заготовок диаметром до 630 мм. На станках, кроме обтачивания и растачивания резцами, удобно выполнять последовательные операции сверления, зенкерования, развертывания, нарезания резьбы с помощью инструментов, устанавливаемых в револьверной головке Специальные ТРС отличаются от базовых универсальных удлиненной или укороченной станиной, конструкцией и точностью исполнения шпиндельного узла, диапазонами частот вращения шпинделя, пределами рабочих подач, величинами и скоростью перемещений суппортов и револьверных головок, установочнозажимными приспособлениями, наличием или отсутствием дополнительных устройств и оригинальных узлов и т д.

Токарно-револьверные станки используются преимущественно в серийном и массовом производствах, когда технологический процесс обработки изделий требует применения многих инструментов: резцов, сверл, разверток, метчиков, плашек и др. Основной особенностью этих станков является наличие револьверного суппорта, несущего многопозиционную револьверную головку, на которой закрепляют инструменты для обработки наружных и внутренних поверхностей. Кроме того, многие модели станков имеют один или несколько поперечных суппортов, на которых устанавливают инструменты для обработки наружных поверхностей.

ТРС классифицируются по роду обрабатываемых заготовок:

- легкие — для обработки пруткового (круглого, многогранного) материала;

- среднего размера — для обработки пруткового материала и штучных заготовок;

- тяжелые — для обработки штучных заготовок в патроне.

Типажом станков предусмотрены ТРС с наибольшим диаметром обрабатываемых прутков 10, 16, 18, 25, 40, 65 и 100 мм. Патронные станки обрабатывают заготовки диаметром от 160 до 630 мм.

На ТРС используются три метода образования поверхностей:

- на ТРС с ручным управлением и автоматах и полуавтоматах — осевым размерным инструментом (сверла, зенкеры, зенковки, цековки, развертки, метчики) с подачей от коробки подач;

- на ТРС с ручным управлением — настройкой резцов на размер (получение нужного диаметра) и по упорам (получение нужной длины резания) с подачей от коробки подач;

- на ТРС-автоматах — с помощью кулачков, осуществляющих как продольную, так и поперечную подачу

3. Основные узлы токарно-револьверных станков

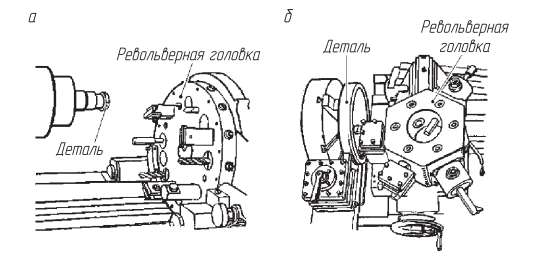

По конструкции револьверной головки выделяются станки с вертикальной и горизонтальной осями вращения револьверных головок. Револьверные головки бывают цилиндрическими и призматическими. Горизонтальная ось головки может быть параллельна (рис. 6, а) и перпендикулярна оси станка (рис. 6, б). Головки призматической формы обычно имеют шесть граней. Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее, при наладке станка, и в процессе обработки они поочередно или параллельно вводятся в работу. При наличии специальных державок можно в одном гнезде револьверной головки закрепить несколько режущих инструментов После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает новый режущий инструмент.

Рис. 6. Основные виды револьверных головок

На револьверных станках сокращение машинного времени достигается применением многоинструментных державок и одновременной работой нескольких суппортов. Каждый раз при повороте револьверной головки с инструментами происходит синхронный поворот барабана с упорными винтами, регулирующими длину рабочего хода с точностью 0,1. . . 0,2 мм, и барабана, на котором установлены упоры включения конечных выключателей командоаппарата, задающего команды на включение нужной частоты вращения шпинделя или подачи.

Современные модели ТРС имеют преселективное или автоматическое переключение частоты вращения шпинделя и подач суппорта. Чаще всего в таких станках частота вращения и подача переключаются с помощью командоаппаратов.

Конструкция основных узлов ТРС с вертикальной осью головки в значительной степени сходна с конструкцией аналогичных узлов токарных станков.

Шпиндельная бабка станков средних и больших размеров имеет встроенную коробку скоростей, обеспечивающую по сравнению с таким же узлом токарного станка меньший диапазон регулирования и меньшее число ступеней частоты вращения шпинделя В шпиндельные бабки станков малого размера монтируется только шпиндель. Изменение частоты вращения шпинделя обеспечивается редуктором, установленным в основании станка и связанным со шпинделем ременной передачей Коробка подач ТРС конструктивно также проще коробки подач токарно-винторезного станка, так как она имеет меньший диапазон регулирования и меньшее число ступеней подач и в ней отсутствуют элементы, необходимые для нарезания резьбы резцом с помощью ходового винта

4. Токарно-револьверный станок модели 1К341

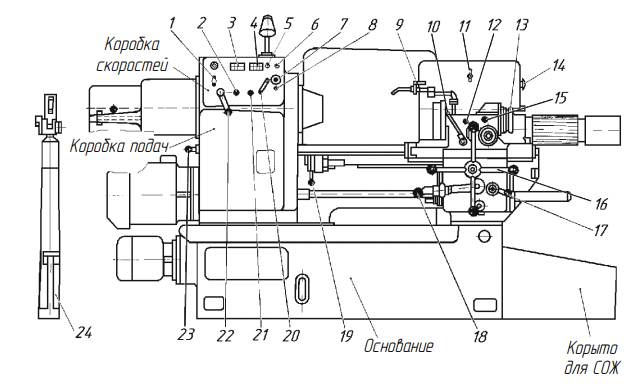

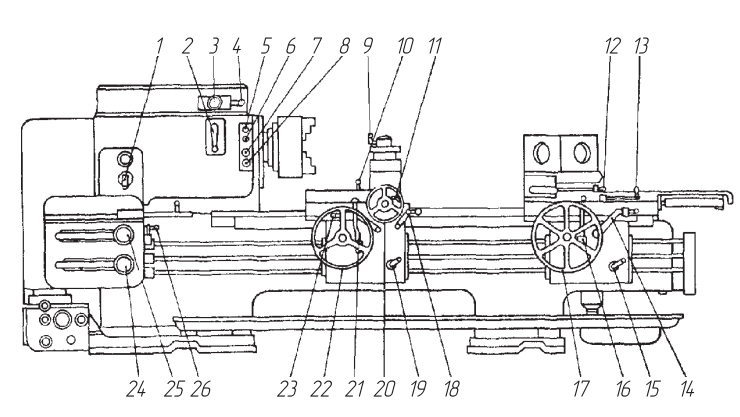

Универсальный ТРС модели 1К341 (рис. 7) предназначен для обработки деталей из прутка и штучных заготовок в условиях серийного и мелкосерийного производства.

Рис. 7. Общий вид ТРС модели 1К341

На станке к деталям могут применяться такие виды обработки, как обтачивание, растачивание, протачивание канавок (наружных и внутренних), сверление, зенкерование, разворачивание, нарезание резьб плашками, метчиками, самооткрывающимися резьбонарезными головками и с помощью резьбонарезного устройства На станке с помощью копировального устройства можно также производить обтачивание конических поверхностей. С целью повышения производительности и удобства обслуживания предусмотрено программное переключение чисел оборотов шпинделя и подач при смене позиции револьверной головки.

Используемый в конструкции станка гидравлический механизм зажима позволяет зажимать в цанговом патроне калиброванный и некалиброванный пруток. Предусмотрена возможность установки трехкулачкового патрона вместо цангового. Для обработки прутков различных диаметров станку придаются универсальная подающая цанга и сменные вкладыши для зажима круглого и шестигранного материала, а также комплект резцедержателей, оправок, втулок и т д.

Основные технические данные токарно-револьверного станка 1К341:

- частоты вращения шпинделя — 60, 100, 150, 265, 475, 800, 1180, 2000 мин-1;

- продольные подачи — 2; 1; 0,5; 0,25; 0,12; 0,06; 0,03;

- точность обработки по длине — 0,12 0,14 мм;

- поперечные подачи — 0,6; 0,3; 0,15; 0,08; 0,04; 0,02;

- точность обработки по диаметру — 7-й квалитет;

- наибольший диаметр прутка — 40 мм;

- наибольшая длина подачи прутка — 100 мм;

- наибольший диаметр штучной заготовки — 400 мм;

- число гнезд в револьверной головке — 16;

- наибольшая длина нарезаемой резьбы — 50 мм;

- наибольший угол нарезаемой конической резьбы — 5°.

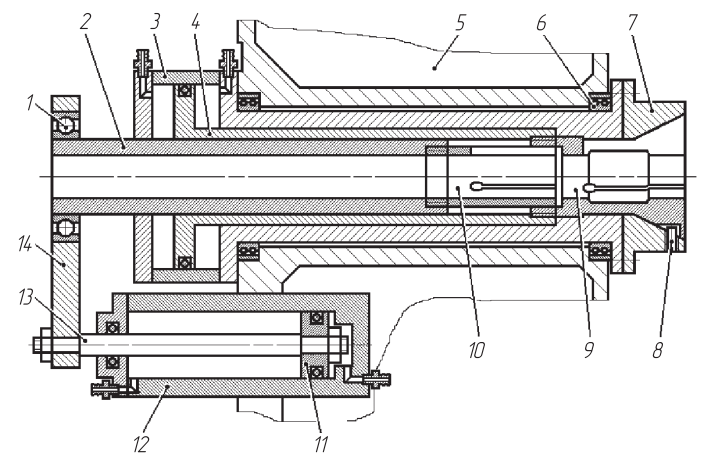

Основные узлы станка показаны на рис. 8. Станина станка — сборная и состоит из верхней и нижней станин. Верхняя станина имеет две призматические направляющие, которые подвергнуты термической обработке с последующей шлифовкой. По направляющим перемещается револьверный суппорт.

Рис. 8. Общий вид и расположение элементов управления станка модели 1К341: 1 — выключатель охлаждения; 2 — переключатель освещения; 3 — указатель скоростей; 4 — указатель подач; 5 — кнопка пуска гидропривода; 6 — кнопка остановки гидропривода; 7 — переключатель с автоматического управления на ручное; 8 — кнопка реверса шпинделя; 9 — кран охлаждающей жидкости; 10 — рукоятка отвода фиксатора револьверной головки; 11 — вводный выключатель; 12 — рукоятка реверса поперечной подачи; 13 — маховик быстрого поворота револьверной головки; 14 — кнопка «аварийный стоп»; 15 — переключатели включения механической поперечной подачи револьверной головки; 16 — штурвал ручного продольного перемещения револьверного суппорта; 17 — рукоятка удвоения продольных подач револьверного суппорта; 18 — рычаг включения механической подачи револьверного суппорта; 19 — рукоятка поворота барабана упоров; 20 — рукоятка пуска и остановки шпинделя; 21 — переключатель зажима изделия и подачи прутка; 22 — рукоятка переключения диапазона скоростей; 23 — рукоятка переключения подач; 24 — поддерживающее устройство

В нижней станине предусмотрено литое корыто для сбора охлаждающей жидкости. В отсеке нижней станины находится резервуар для масла К левому торцу нижней станины крепится гидропанель с насосом и электродвигателем. Справа к станку приставлена насосная установка с баком для смазочно-охлаждающей жидкости (СОЖ).

На верхней плоскости нижней станины слева закреплена коробка скоростей и подач.

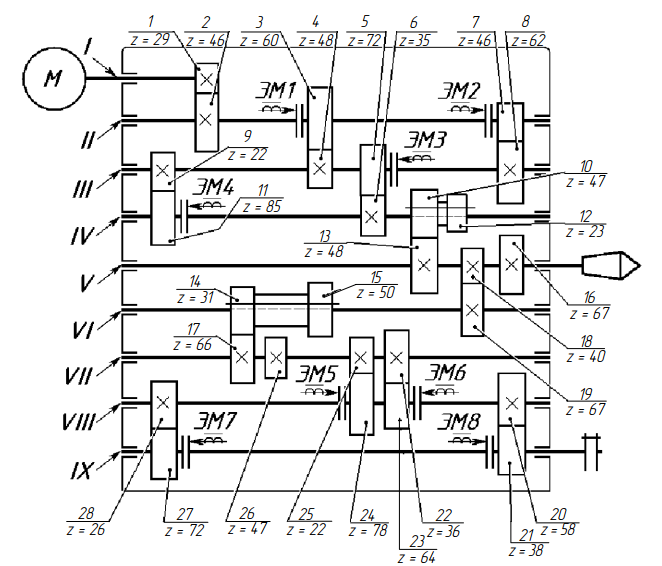

Привод вращения шпинделя и подачи револьверного суппорта помещены в общий корпус и составляют один узел — коробку скоростей и подач. На корпусе коробки закреплен фланцевый электродвигатель, на валу которого находится приводная шестерня с z = 29, сопряженная с зубчатым колесом с z = 46 (рис. 9) . На втором валу коробки скоростей находятся электромагнитные муфты ЭМ1 и ЭМ2.

При включении муфты ЭМ1 вращение передается валу III через шестерни с z = 60 и z = 48, а при включении муфты ЭМ2 — через шестерни с z = 46 и z = 62. От вала III к валу IV движение передается через шестерни с z = 22 и z = 85 (при включении муфты ЭМ4) либо через шестерни с z = 72 и z =35 (при включении муфты ЭМ3).

Рис. 9. Кинематическая схема коробок скоростей и подач

Коробка скоростей имеет два диапазона чисел оборотов шпинделя, получаемых с помощью передвижного двухвенцового зубчатого блока с z = 47 — z = 23. Торможение шпинделя осуществляется одновременным включением муфт ЭМ3 и ЭМ4 при выключенных остальных (двигатель в данном случае продолжает вращаться) .

Коробка подач имеет четыре электромагнитные муфты — ЭМ5, ЭМ6, ЭМ7 и ЭМ8, которые вместе с двухвенцовым зубчатым блоком z = 31 — z = 50 обеспечивают восемь автоматически переключающихся подач.

Температура нагрева коробки скоростей и подач и шпиндельных подшипников не должна превышать 50 °С.

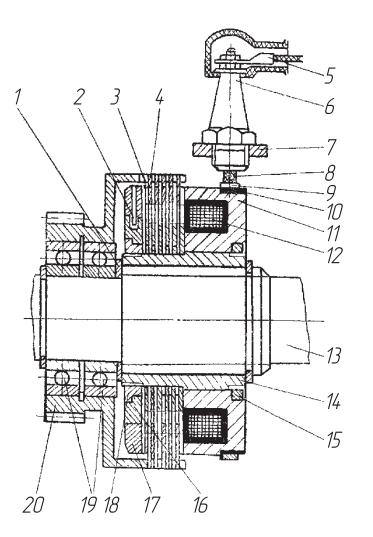

Рис. 10. Разрез по оси электромагнитной муфты

На рис. 10 показан разрез вала с установленной на нем электромагнитной муфтой. Приводное зубчатое колесо 20 при отключенной муфте свободно вращается на подшипниках 19. Стакан приводного зубчатого колеса имеет прорези, в которые входят выступы наружных дисков 4. Внутренние диски 3 своим шлицевым отверстием сидят в шлицах втулки 14 и могут перемещаться в осевом направлении. Корпус муфты 11 неподвижно закреплен на втулке 14. От осевого смещения корпус удерживается гайкой 15.

В расточке корпуса находится катушка 12, один конец которой соединен с корпусом, второй — с токопроводящим кольцом 9, закрепленным на изоляционном кольце 10 Щетка 8 выполнена из латунной сетки, свернутой по диагонали, что обеспечивает надежный контакт ее с вращающимся кольцом 9 в условиях масляной среды. Щетка 8 установлена в щеткодержателе 6, к которому присоединен токоподводящий провод 5

Поджатие щетки к кольцу обеспечивается пружиной, находящейся в щеткодержателе 6 Щеткодержатель завинчен в планку 7, укрепленную на корпусе коробки.

Якорь муфты состоит из внутреннего кольца 16 и свободно сидящего на нем наружного кольца 17, соединенных тремя штырями 2. Такая конструкция обеспечивает лучшее прилегание якоря к дискам. Латунная гайка 18 экранирует якорь муфты от втулки 14, а латунный диск 1 экранирует якорь от подшипника 19 и стакана зубчатого колеса 20.

Если ток будет включен, то якорь притягивается к корпусу муфты, сжимая диски. Зубчатое колесо 20 оказывается связанным с валом 13. При отключении тока якорь отходит влево, а диски расцепляются за счет их пружинных свойств Зубчатое колесо 20 начинает свободно вращаться на подшипниках 19

Револьверный суппорт имеет продольную и поперечную (круговую) подачи револьверной головки. Обе подачи могут осуществляться вручную либо механически. Револьверная головка 1 (рис. 11) установлена на валу 4, вращающемся на двух радиально-упорных шарикоподшипниках. На правом конце вала 4 закреплен барабан 5 с восемью упорами. Корпус упора крепят на барабане винтами.

Рис. 11. Револьверный суппорт и командоаппарат

Инструментальные державки зажимают в отверстиях револьверной головки сухарями 3 и винтами 2. С барабаном упоров 5 связан барабан командоаппарата 12, имеющий шестнадцать продольных пазов, соответствующих шестнадцати позициям револьверной головки. В каждом пазу находится по два передвижных кулачка 10, фиксируемых шариками и пружинами в четырех положениях. Кулачки перемещаются между ограничительными кольцами 11.

В корпусе 8 командоаппарата, закрепленном на салазках револьверного суппорта, находятся конечные выключатели 6, включающие электромагнитные муфты коробки скоростей и подач. Каждый конечный выключатель включает одну муфту Кулачки 10 нажимают на толкатели 7, а те, в свою очередь, на рычажки 14, качающиеся на оси 9, и через регулировочные винты 17 — на конечные выключатели.

Привод поперечной (окружной) подачи револьверной головки осуществляется маховиком ручного вращения револьверной головки либо поворотом переключателя включается электромагнитная муфта, обеспечивающая механическую поперечную подачу На маховике есть лимб для точного отсчета подачи.

В зубчатом колесе револьверной головки установлены шестнадцать фиксаторных гнезд, соответствующих шестнадцати позициям револьверной головки. Фиксация выполняется вручную. Для ограничения круговой подачи револьверной головки есть выдвижной жесткий упор.

Фартук револьверного суппорта имеет механизм привод продольной и поперечной подач, выключения и удвоения продольной подачи. Он закреплен на револьверном суппорте и перемещается вместе с ним по станине.

Ходовой вал фартука связан муфтой с выходным валом коробки подач Продольная подача револьверного суппорта осуществляется с помощью реечной передачи. Когда револьверный суппорт доходит до жесткого упора, срабатывает предохранительный механизм, называемый «падающий червяк» . У станка есть два вида регулируемых упоров, ограничивающих продольную подачу. Барабан упоров служит для выключения продольной подачи, а также для установки револьверного суппорта при поперечном точении. Ручное выключение продольной подачи также выполняется с помощью падающего червяка Усилие отключения подачи регулируется пружиной — оно не должно превышать 6000 Н.

Ручное перемещение револьверного суппорта производится штурвалом На ступице штурвала имеется лимб.

Рис. 12. Схема подающе-зажимного механизма станка 1К341

В механизме подачи и зажима материала (рис. 12) корпус цангового патрона 7 закреплен на переднем фланце шпинделя. Зажимная подвижная цанга 9 связана с корпусом поводковыми штифтами 8. Зажимная цанга соединена резьбой с трубой зажима 4. Цилиндр 3 вместе со шпинделем вращается внутри неподвижной маслоподводящей втулки (на рисунке не показана).

Цилиндр подачи 12 закреплен на левом торце коробки скоростей. Масло, поступающее в левую полость цилиндра, перемещает поршень 11 и закрепленный на штоке 13 ползун 14 вправо. В ползуне закреплен подшипник 1, в котором вращается труба подачи 2 с ввинченной в нее сменной подающей цангой 10.

При движении ползуна 14 вправо подается пруток. После достижения им упора, установленного на револьверной головке, токарь включает зажим заготовки в зажимной цанге 9. Для этого масло подается в правую полость цилиндра 3 Под действием давления масла поршень, соединенный с трубой зажима 4, смещает цангу 9 влево внутри конической расточки корпуса цангового патрона 7 Лепестки цанги сжимаются и закрепляют заготовку На следующем этапе масло нагнетается в правую полость цилиндра подачи 12 и происходит отвод цанги подачи по прутку, зажатому в зажимной цанге (происходит набор прутка) . Хитрость заключается в том, что.

подающая цанга удерживает пруток постоянно (она не сжимается и не разжимается), но ее усилия зажима достаточно только для того, чтобы продвинуть пруток в зажимную цангу При движении подающей цанги в исходное положение она просто скользит по закрепленному прутку Длина хода ползуна 14 регулируется с помощью гайки.

С левого торца станка при обработке прутковой заготовки устанавливается поддерживающее устройство, состоящие из опор и трубы. Внутри трубы находится волнистая пружина, внутри которой вращается обрабатываемый пруток Пружина смягчает удары прутка о стенку трубы и тем самым снижает шум.

Резьбонарезное устройство (рис. 13), кроме нарезания резьбы с помощью метчика, плашки или резьбонарезной головки, позволяет обрабатывать по копиру наружные и внутренние резьбы резцами или гребенками. Для этого вращение от шпинделя станка I передается через шестерни с z = 40 и передвижной блок с z = 33 — z = = 22 валику III сменного копира 2. Передвижной блок может быть поставлен в одно из трех положений:

- нейтральное (вал III не вращается);

- сцеплены зубчатые колеса с z = 33 и z = 33. Копир 2 делает один оборот за один оборот шпинделя. Шаг нарезаемой резьбы будет равен шагу копира;

- сцеплены колеса с z = 22 и z = 44. Копир 2 делает половину оборота за один оборот шпинделя Шаг нарезаемой резьбы равен половине шага копира

Рис. 13. Приспособление для нарезания резьбы резцом или гребенкой

В комплекте станка есть копиры с шагом 2 и 3 мм. Таким образом, можно нарезать резьбы с шагом 1; 1,5; 2 и 3 мм.

При нарезании резьбы токарь опускает рычаг 8 до упора в планку 10. Штанга IV поворачивается, и сменная резьбовая губка 3 сцепляется с резьбой копира 2 и перемещается вдоль копира влево (если копир имеет правую резьбу). Штанга IV с закрепленным на ней противовесом 1 и суппортом 9, в котором установлена резьбовая гребенка 11, также перемещается влево. Пружина 4 сжимается. Рычаг 8 скользит по планке 10. Происходит нарезание резьбы.

Продольное перемещение влево рычага 8 и суппорта 9 с резцом 11 ограничивается упором на правой стенке коробки скоростей (на рисунке не показан) В результате действия упора рычаг 8 и суппорт 9 приподнимаются, губка 3 выходит из контакта с копиром 2 и штанга IV под действием пружины 4 возвращает суппорт в исходное, правое положение. Для повторения прохода следует снова опустить рычаг 8 После каждого прохода надо перемещать резец или гребенку на глубину резания, поворачивая специальный маховичок.

Для нарезания левой резьбы копир 2 и губку 3 заменяют.

Рис. 14. Токарно-револьверные станки: а — одна из первых моделей с вертикальной осью револьверной головки (Франция); б — выпущенный на Кировском заводе в Ленинграде до Великой Отечественной войны.

Копировальное устройство прямого копирования, которым комплектуется станок, предназначено для торцевого и продольного копирования простых профилей. При продольном копировании работа выполняется при механической продольной подаче, а револьверная головка поворачивается под действием копирной линейки. При поперечном копировании включается поперечная подача, а продольное перемещение суппорта происходит под действием копир- ной линейки.

Гидропривод станка обслуживает механизм подачи и зажима, смазку коробки скоростей и подач. Станок оборудован охлаждением с электронасосом, производительностью 22 л/мин.

5. Токарно-револьверный станок модели 1П371

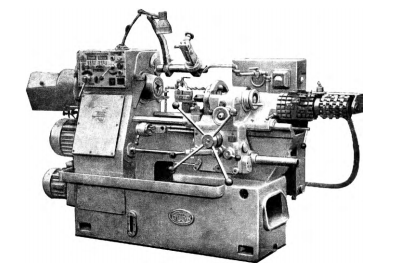

Этот станок оборудован шестигранной головкой с вертикальной осью и широко применяется наряду с ТРС с горизонтальным расположением оси револьверной головки Станки с вертикальной осью револьверной головки в своем развитии прошли большой путь, и сейчас с их помощью можно выполнять широкий круг токарных работ Раньше станки данного типа выглядели несколько иначе (рис. 14) .

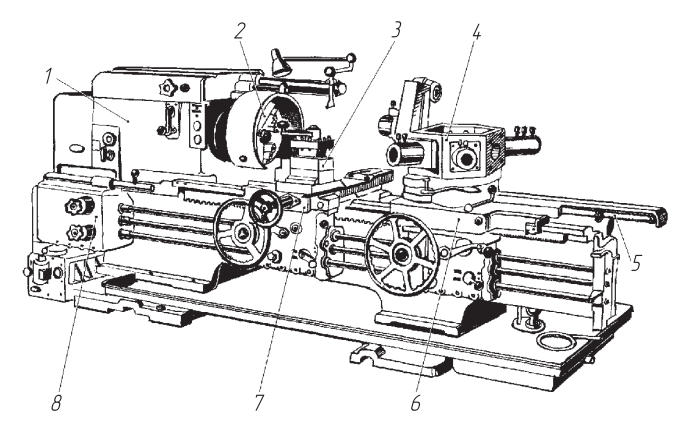

Рис. 15. Токарно-револьверный станок модели 1П371: 1 — передняя бабка с коробкой скоростей; 2 — шпиндель с патроном; 3 — резцедержатель поперечного суппорта; 4 — револьверная головка; 5 — барабан продольных упоров; 6 — револьверный суппорт; 7 — поперечный суппорт; 8 — коробка подач.

Современный токарно-револьверный станок модели 1П371 (рис. 15) предназначен для обработки инструментами из твердых сплавов и быстрорежущей стали деталей из штучных заготовок (поковок, штамповок, отливок и т. п. ) диаметром до 630 мм и из прутка диаметром до 125 мм, изготовление которых требует выполнения ряда последовательных переходов: обтачивания, сверления, растачивания, развертывания, нарезания резьбы специальными приспособлениями и др. Рассчитан на применение в условиях серийного производства (табл. 1)

Таблица 1

Технические характеристики станка 1П371

| Характеристика | Значение |

| Высота центров, мм | 315 |

| Расстояние от шпинделя до револьверной головки, мм | От 320 до 1400 |

| Перемещение револьверной головки, мм | До 1080 |

| Продольное перемещение поперечного суппорта, мм | До 1080 |

| Поперечное перемещение поперечного суппорта, мм | До 410 |

| Сечение резца поперечного суппорта, мм | 25 х 40 |

| Давление масла в гидросистеме, МПа | 2,45 |

| Максимальное усилие резания, кН: | |

| револьверного суппорта | 31,4 |

| поперечного суппорта, продольное | 31,4 |

| поперечного суппорта, поперечное | 19,6 |

Станок имеет револьверный суппорт 6 с вертикальной осью револьверной головки 4, поперечный суппорт 7 мостового типа с передней четырехгранной головкой В специальном резцедержателе, который можно устанавливать вместо стандартного, закрепляют в одной позиции несколько резцов.

Управление коробкой скоростей 1 и коробкой подач 8 гидравлическое Выбор частоты вращения шпинделя и величины подачи преселективный. Переключение частоты вращения шпинделя и величины подачи производится при медленном повороте зубчатых колес.

Станина станка с плоскими направляющими монтируется на двух тумбах, на которые устанавливается корыто с двумя баками: один для масла гидропривода и смазки, другой для охлаждающей жидкости. Гидравлическая система станка обеспечивает переключение частот вращения шпинделя и подач, работу тормоза, выполняет медленный поворот зубчатых колес коробки подач при переключении.

В левой тумбе станины монтируется электродвигатель главного привода станка. Задняя стенка станины имеет два окна для свободного выхода стружки.

Коробка скоростей 1 крепится на левой части станины. Прямое и обратное вращение шпинделя 2 осуществляется включением многодисковой фрикционной муфты. Станок имеет конструктивные особенности: гидрофицированное управление с преселектив- ным изменением чисел оборотов шпинделя и подач суппортов Переключение частот вращения шпинделя (нажатием рычага 4, рис. 16) и подач (нажатием рычага 26) производится только при выключенном фрикционе и полностью остановленном шпинделе Для переключения частот вращения шпинделя нажимают на рычаг переключения 4 вниз до упора и удерживают до тех пор, пока не появится установившееся импульсное вращение шпинделя при медленном повороте.

Каждому положению крана 3 предварительной установки частоты вращения шпинделя соответствует одна из 12 частот (20; 29; 41; 58; 83; 117; 157; 224; 317; 442; 637 и 893 мин-1). Краном можно выбрать положение 0, когда шпиндель отключается.

Особенностью привода главного движения резания является расположение перебора вблизи приводного шкива, а не вблизи шпинделя, как принято обычно. Эта особенность позволяет переключать скорости на ходу, не останавливая вращения шпинделя, так как перед каждым переключением скорости включается перебор, который снижает скорость вращения валов коробки скоростей до значения, позволяющего безопасно переключать подвижные блоки зубчатых колес.

В приводе движения резания установлен дисковый тормоз для быстрой остановки станка и притормаживания системы перед переключением скоростей. Включение тормоза сблокировано с управлением и переключением перебора Включается тормоз с помощью гидросистемы.

Коробка передач служит для передачи вращения от коробки скоростей к коробке подач и получения ускоренного хода суппортов и медленного проворота шестерен коробки скоростей от приемного вала через клиновой ремень. Коробка подач 8 (см. рис. 15) служит для сообщения суппортам различной величины подачи. Каждому положению кранов 24 и 25 (рис. 16) предварительной установки величины подачи соответствует одна из 18 подач, которые разделены на два ряда: крупный (0,18; 0,25; 0,35; 0,5; 0,7; 1,0; 1,4; 2,0 и 2,7 мм/об. ) и мелкий (значения подач в два раза меньше, чем у крупного ряда) . Нужную величину подачи выбирают после пуска главного электродвигателя. Поперечные подачи меньше продольных в два раза. Выбор определенного ряда производится рукояткой 1 при остановленном шпинделе.

Рис. 16. Органы управления станка 1П371: 1 — рукоятка включения крупного или мелкого ряда подач; 2 — рукоятка пуска, останова и реверса шпинделя; 3 — кран предустановки частоты вращения шпинделя; 4 — рукоятка переключения частоты вращения шпинделя; 5 — кнопка пуска главного электродвигателя; 6 — кнопка останова главного двигателя; 7 — включение освещения; 8 — включение охлаждения; 9 — рукоятка поворота и зажима резцовой головки; 10 — рукоятка крепления поперечного суппорта к станине; 11 — рукоятка крепления поперечных салазок поперечного суппорта; 12 — рукоятка фиксации и крепления револьверной головки; 13 — рукоятка крепления револьверного суппорта к станине; 14 — рукоятка включения продольной подачи револьверного суппорта; 15 — рукоятка реверса подач револьверного суппорта;16 — рукоятка включения ускоренного хода револьверного суппорта; 17 — маховик ручного продольного перемещения револьверного суппорта; 18 — рукоятка включения поперечной подачи поперечного суппорта; 19 — рукоятка реверса подач и поперечного суппорта; 20 — маховик ручного перемещения поперечного суппорта; 21 — рукоятка включения продольного ускоренного хода поперечного суппорта; 22 — маховик ручного продольного перемещения поперечного суппорта; 23 — рукоятка включения продольной подачи поперечного суппорта; 24 — кран предустановки величины подачи револьверного суппорта; 25 — кран предустановки величины подачи поперечного суппорта; 26 — рукоятка переключения подачи поперечного и револьверного суппортов

В приводе подач установлена синхронная мелкозубчатая муфта, позволяющая переключать подачи суппортов, не выключая вращение шпинделя, даже если он работает с максимальным числом оборотов в минуту Оба суппорта имеют быстрые перемещения в продольном направлении.

Фартук поперечного суппорта служит для передачи движения от ходового вала к суппорту, а также продольного ускоренного хода в обе стороны от вала ускоренного хода. Продольная и поперечная подачи могут быть ручными — от маховиков и автоматическими, включаемыми падающими рукоятками Фартук имеет реверс подачи, а также блокировочное устройство, предотвращающее одновременное включение продольной подачи и продольного ускоренного хода.

Суппорт поперечный — жесткой конструкции. Поперечные салазки имеют плоскость с Т-образными пазами, на которой можно устанавливать как обыкновенный четырехпозиционный поворотный резцедержатель, так и специальные резцедержатели для многорезцовых наладок Величины подачи суппорта и револьверного суппорта в одно и то же время могут быть различными. Регулируемыми прижимными планками и клиньями устанавливаются в направляющих поперечного суппорта нужные зазоры и предотвращаются перекосы и заклинивания салазок на станке Продольные салазки зажимом могут быть заблокированы на станине. Устранение зазора в паре ходовой винт — гайка поперечной подачи выполняют регулировкой положения клина между двумя половинами гайки.

Фартук револьверного суппорта унифицирован по конструкции с фартуком поперечного суппорта, но отличается отсутствием привода поперечного движения В механизмах подач суппортов есть предохранительные устройства для выключения рабочей подачи автоматически по упорам Отключение подачи происходит при достижении суппортом необходимого положения В это время специальный штырь выталкивает из гнезда рукоятку 14 револьверного суппорта или рукоятки 18 и 23 поперечного (рис. 16). Кроме того, фартуки станка имеют предохранительные штифты, которые при значительной перегрузке механизма подачи срезаются. Новый штифт изготавливают из стали 35.

Револьверный суппорт 6 имеет шестигранную револьверную головку 4, установленную на коническом роликовом подшипнике. В каждом из шести положений револьверная головка фиксируется пальцем и крепится хомутом с эксцентриковым зажимом. Вывод фиксатора и отжим хомута осуществляются одной рукояткой. Поворачивают револьверную головку вручную. Продольные салазки револьверного суппорта имеют зажим для фиксации на станине Для автоматического выключения продольной подачи есть барабан с шестью переставными упорами. Барабан поворачивается автоматически одновременно с поворотом револьверной головки.

На станке 1П371 возможна параллельная работа инструментов, установленных в револьверной головке, и инструментов, установленных в резцедержателе суппорта. Инструменты и ограничители хода суппортов (упоры) устанавливаются с таким расчетом, чтобы деталь получала после обработки заданные размеры.

Обрабатываемая деталь закрепляется в обычном самоцентрирующемся или пневматическом трехкулачковом патроне 2 Весь необходимый для данной операции комплект режущих инструментов устанавливается в шестипозиционной револьверной головке и четырехстороннем резцедержателе суппорта.

Охлаждающая жидкость подается электронасосом к шпинделю коробки скоростей Включается насос с пульта на коробке скоростей. Охлаждение может подаваться и в револьверную головку — к той грани, которая располагается напротив шпинделя На каждой грани имеется краник, перекрывающий подачу охлаждающей жидкости Предусмотрена возможность подвода охлаждающей жидкости через отверстие в инструменте.

Движение резания выполняется вращением шпинделя с обрабатываемой деталью Движения подач — это прямолинейные поступательные движения суппорта в продольном и поперечном направлениях и поступательное движение револьверного суппорта только в продольном направлении Вспомогательные движения — быстрые перемещения обоих суппортов в продольном направлении и поворот револьверной головки.

Система смазки станка — централизованная.

Шпиндель станка установлен на высокоточных подшипниках: передний конец на двухрядном роликоподшипнике четвертого класса с коническим посадочным отверстием с короткими цилиндрическими роликами, задний — на двух радиально-упорных шарикоподшипниках пятого класса. Передний сдвоенный роликовый подшипник шпинделя регулируют, вывинтив винты и перемещая его с помощью гайки по конической шейке шпинделя до создания зазора 0,010. . . 0,015 мм. Зазор в задних шариковых подшипниках регулируют подшлифовкой дистанционного кольца, ограничивающего перемещение наружного кольца подшипника.

Основная задача пневматического оборудования — обеспечение работы пневмоцилиндра, приводящего в действие кулачки пневмопатрона ПКС-400, устанавливаемого на шпиндель станка при использовании его в серийном производстве Пневмосистема оборудована датчиком, блокирующим работу главного электродвигателя при недостаточном давлении воздуха. Включение пневмоцилиндра на зажим или разжим кулачков пневмопатрона выполняется ручным краном.

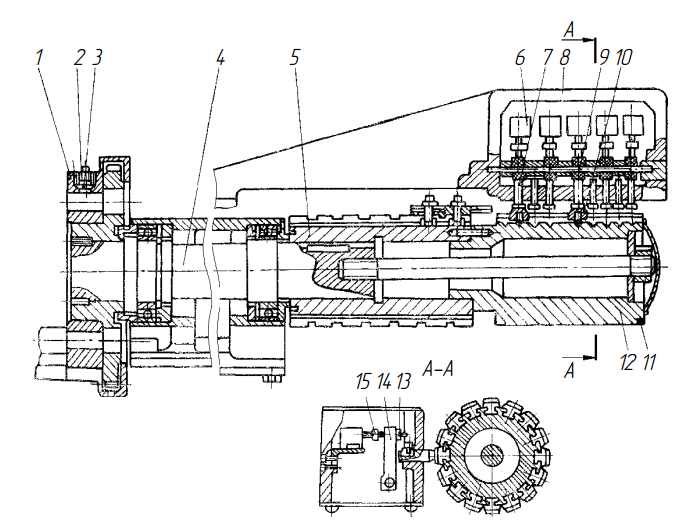

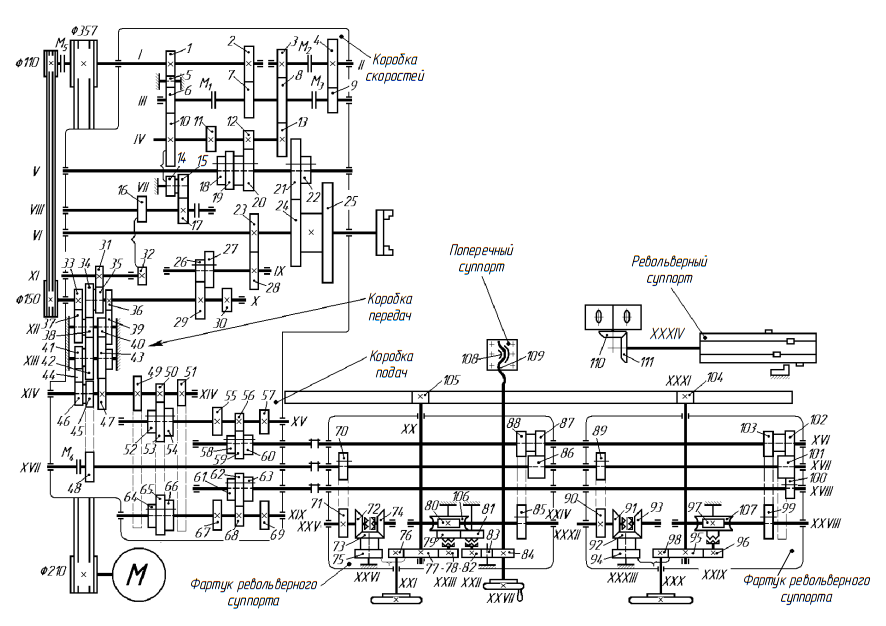

Рассмотрим кинематику станка. Шпиндель VI (рис. 17) получает главное движение от электродвигателя мощностью 22 кВт через клиноременную передачу ∅210-∅357. При включении муфты М1 вправо шпиндель получает прямое вращение, при включении муфты М1 влево — обратное. Управление перебором осуществляется муфтами М2 и М3, работающими одновременно. При перемещении блока вправо кулачковая муфта М2 входит в зацепление с кулачками колеса 4, и тогда вращение от вала III валу IV передается через колеса 9-4, муфту М2, вал III и шестерни 3-8-13. Муфта М3 при этом выключена При перемещении блока муфт влево многодисковая муфта М3 сцепляется с колесом 8 В этом случае вращение валу IV передается от вала III непосредственно зубчатыми колесами 8-13, минуя вал II. В это время муфта М2 выключена. Вал IV связан с валом V тройным подвижным блоком 18-19-20, а вал V со шпинделем VI — двойным блоком 21-22. Всего шпиндель может иметь 12 прямых и 12 обратных скоростей вращения Привод фрикционных многодисковых муфт коробок скоростей и подач, как и перемещение зубчатых блоков, — гидравлический.

Рис. 17. Кинематическая схема токарно-револьверного станка модели 1П371

Уравнение кинематического баланса коробки скоростей можно представить в следующем виде:

nшп = 1460 • 210/357 • 0,985 • 2/7 • 8/13 (или 9/11 • 3/8 • 8/13) х 12/20 (или 11/19, или 10/18) • 21/24 (или 22/25) мин-1.

Подставив количества зубьев указанных зубчатых колес, получим общее уравнение кинематического баланса коробки скоростей станка 1П371:

nшп = 1460 • 210/357 • 0,985 • 38/43 • 58/41 (или 20/24 • 23/58 х х 58/41) • 19/41 (или 24/36; или 29/31) • 51/57 (или 26/82) мин-1 .

Вначале привод подач суппорта и револьверной головки является общим, а затем разветвляется на две независимые кинематические цепи, что обеспечивает возможность сообщать суппорту и револьверной головке в одно и то же время различные величины подач.

Движения подач заимствуются от шпинделя и через зубчатые колеса 23-28 передаются валу IX и далее, через двойной блок колес 26-27, вал X, зубчатые колеса 29 или 30, колеса коробки передач валу XIV коробки подач. От вала XIV движение подач разветвляется. Суппорт получает движение через тройной блок 52-53-54, вал XV, тройной блок 58-59-60, ходовой валик XVI и механизм подачи фартука поперечного суппорта.

Револьверной головке движение подач сообщается от вала XIV тройным блоком 64-65-66, валом XIX, тройным блоком 61-62-63, ходовым валиком XXIII и механизмом подач фартука револьверной головки.

Обе ветви коробки подач совершенно идентичны и обеспечивают по девять скоростей вращения Подвижный блок зубчатых колес 26-27, находящийся на валу IX, увеличивает количество подач суппорта и револьверной головки до 18 Однако часть скоростей подачи совпадает, и фактически может быть получено только 11 различных величин подач.

Механизм подач фартука поперечного суппорта состоит из реверса для изменения направления подач, кулачковых муфт для включения подач и механизмов преобразования вращательного движения в прямолинейное поступательное. Вращение от ходового вала XVI через направляющую шпонку передается блоку 87-88, 86 и далее валу XXIV, в зависимости от положения передвижного зубчатого колеса 85 либо непосредственно 88-85, либо через паразитное колесо 86. Вал XXIV сообщает вращение через червячную передачу 80-106 колесам 79 и 81, свободно сидящим на коротких валиках.

Для сообщения суппорту продольной подачи в фартуке включается зубчатая муфта (на схеме — левая) . Тогда вращение от червячного колеса 106 передается колесами 78- 77 реечной шестерне 105, находящейся в зацеплении с неподвижно закрепленной на станке рейкой, модуль которой равен 4 мм.

Для сообщения суппорту поперечной подачи включают вторую зубчатую муфту (на схеме — правая). В этом случае вращение от червячного колеса 106 передается колесами 79-83, муфтой, колесами 82-83-84 поперечному двухзаходному винту 109, имеющему ход 10 мм.

Продольная подача револьверной головки заимствуется от ходового валика XV, вращение от которого передается реечной шестерне 104 через колесо 103-102 с направляющей шпонкой, колеса реверса 102-101-99 (при другом направлении подачи — непосредственно через зубчатые колеса 103-99), вал XXVIII, червячную передачу 97-107, кулачковую муфту, зубчатые колеса 96-95 и вал XXXI

Быстрые перемещения поперечного суппорта и револьверной головки (со скоростью 6 м/мин) производятся с помощью ременной передачи, ведущий шкив которой 0110, установленный на валу I, включается муфтой М5, а ведомый шкив 0150 через коробку передач (33-37-38-42-41-44-46-45-48) и муфту М4 приводит во вращение вал XVII. Далее привод быстрых перемещений разветвляется на две совершенно идентичные цепи, одна из которых размещается в фартуке суппорта, а другая — в фартуке револьверной головки В обеих цепях вращение от ходового вала XVII колесами 70-73 (89-90), коническими реверсами 72-73-74 (91-92-93) и колесами 75- 76 (94-95) передается реечным шестерням 105 (104).

При повороте вручную револьверной головки через коническую передачу 110-111 приводится во вращение вал XXXV с насаженным на нем барабаном с продольными упорами.

Число зубьев зубчатых колес и заходов червяков и винтов, обозначенных на кинематической схеме (рис. 17) в соответствующих позициях: 1 — 32; 2 — 34; 3 — 38; 4 — 23; 5 — 61; 6 — 42; 7 — 43; 8 — 58; 9- 20; 10 — 29; 11 — 24; 12 — 19; 13 — 41; 14 — 20; 15 — 53; 16 — 40; 17 — 37; 18 — 31; 19 — 36; 20 — 41; 21 — 5; 22 — 26; 23 — 80; 24 — 57; 25 — 82; 26 — 26; 27 — 39; 28 — 80; 29 — 52; 30 — 39; 31 — 27; 32 — 19; 33 — 30; 34 — 64; 35- 36; 36 — 30; 37 — 60; 38- 26; 39 — 60; 40 — 26; 41 — 23; 42 — 62; 43 — 62; 44 — 28; 45 — 56; 46 — 48; 47 — 65; 48 — 56; 49 — 56; 50 — 20; 51 — 38; 52 — 20; 53 — 56; 54 — 38; 55 — 42; 56 — 30; 57 — 36; 58 — 30; 59 — 42; 60 — 36; 61- 30; 62 — 42; 63 — 36; 64 — 20; 65 — 56; 66 — 38; 67 — 42; 68 — 30; 69 — 36; 70 — 38; 71 — 38; 72 — 36; 73 — 36; 74 — 36; 75 — 42; 76 — 18; 77 — 60; 78 — 21; 79 — 42; 80 — 31; 81 — 42; 82 — 48; 83 — 26; 84 — 18; 85 — 46; 86 — 30; 87 — 30; 88 — 30; 89 — 38; 90 — 38; 91 — 36; 92 — 36; 93 — 36; 94 — 42; 95 — 60; 96 — 21; 97 — 31; 98 — 18; 99 — 46; 100 — 30; 101 — 30; 102 — 30; 103- 30; 104 — 12; 105 — 12; 106 — 3; 107 — 3; 108 — 2; 109 — 2; 110 — 24; 111 — 24.

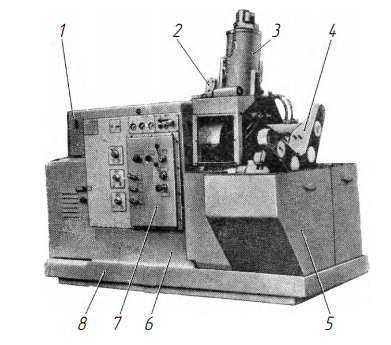

6. Токарно-револьверный полуавтомат модели 1М425

(рис. 18). Этот станок и его модификации широко используются в крупносерийном и массовом производстве.

Станина-основание полуавтомата — литая, жесткой конструкции, коробчатой формы. На ней установлен корпус. Передняя часть станины — корыто — предназначена для охлаждающей жидкости, а задняя, на которой смонтирован корпус, служит гидробаком. В верхней части корпуса размещена коробка скоростей, а в задней — электродвигатель гидравлической системы. Электродвигатель главного привода расположен с правой стороны на станине.

Рис. 18. Общий вид станка модели 1М425:1 — электрошкаф;2 — кронштейн, на котором смонтированы горизонтальный и вертикальный суппорты; 3 — суппорт вертикальный; 4 — суппорт револьверный; 5 — ограждение; 6 — станина; 7 — пульт управления; 8 — корыто, в котором смонтирован станок и в которое собираются потеки масла и падает стружка.

Ниже шпинделя станка в корпусе размещается гидравлический цилиндр. Шток этого цилиндра является осью револьверного суппорта На правом конце штока смонтирована револьверная головка Вертикальный и горизонтальный суппорты крепятся на торцевой стороне корпуса к кронштейну.

Револьверный (продольный) суппорт состоит из четырехпозиционной револьверной головки, оформленной в виде креста, и четырехгранного барабана, жестко связанных между собой. На концах лучей револьверной головки имеются отверстия для ее фиксации, предохранения от воздействия сил резания во время работы. На серединах лучей профрезерованы плоскости, перпендикулярные оси шпинделя, и расточены отверстия, соосные со шпинделем На плоскостях и в отверстиях закрепляется инструмент, обрабатывающий отверстия в деталях, или другие принадлежности. Для обработки наружных цилиндрических поверхностей державки с инструментом закрепляют на гранях четырехгранного барабана.

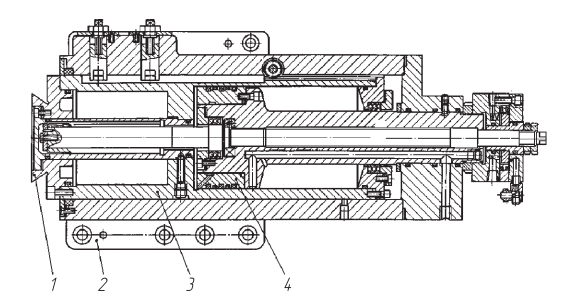

Инструмент в полуавтомате устанавливается не только на револьверном, но и на поперечных горизонтальном (заднем) и вертикальном (верхнем) суппортах. Эти суппорты представляют собой гидравлические цилиндры (рис. 19) . В отличие от револьверного суппорта, у которого оснастка с режущим инструментом размещается на револьверной головке, жестко посаженной на перемещающемся штоке, в поперечных суппортах шток с поршнем 4 жестко соединены с корпусом 2 и неподвижны. Перемещение под действием давления масла осуществляется цилиндром 3, на торце которого есть направляющие «ласточкин хвост» 1 для установки державки с резцами.

Рис. 19. Разрез поперечного суппорта станка 1М425

Управление циклом работы осуществляется барабаном управления, расположенным на левом конце револьверного суппорта (рис. 20), следующим образом. При подводе револьверной головки к детали кулачки, находящиеся на гранях барабана, воздействуют на маслораспределители, управляющие цилиндрами включения фрикционных муфт М^М4 коробки скоростей, и включается запрограммированная для данного перехода частота вращения шпинделя. На тех же гранях имеются регулируемые кулачки, воздействующие через рычажную систему с помощью зубчатой рейки 14 (т = 1,5 мм) на дроссель 13, подающий масло в гидроцилиндр револьверного суппорта. Изменение открытия дросселя позволяет регулировать величину продольной подачи суппорта на каждом переходе и во время подачи. В конце цикла работы револьверного суппорта кулачками, установленными на цилиндрической части барабана, подается команда на его поворот. Потом включаются поперечные суппорты, а после окончания их работы подается команда «Стоп» . Конечная точка рабочего перемещения поперечного суппорта регулируется вращением винта 9 (11) в гайке 10 (12), жестко связанной с корпусом.

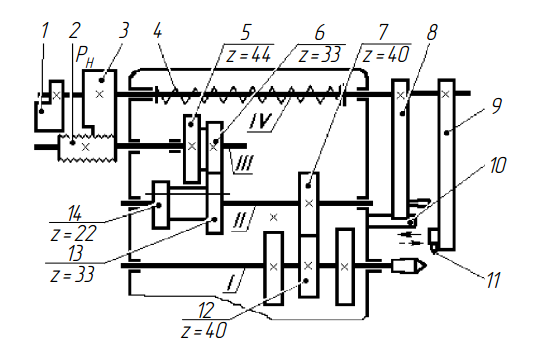

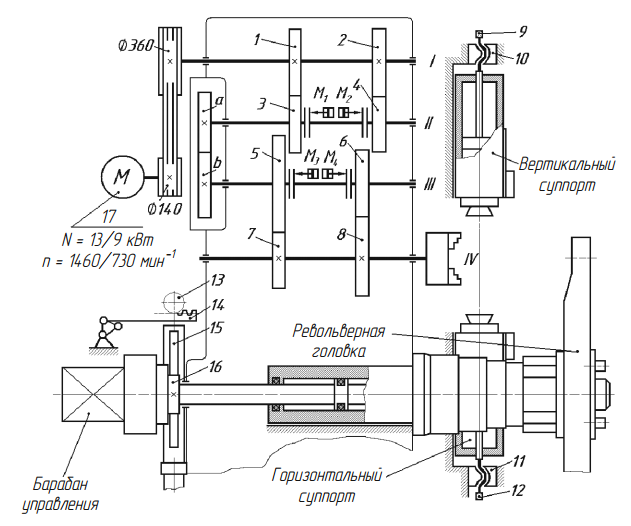

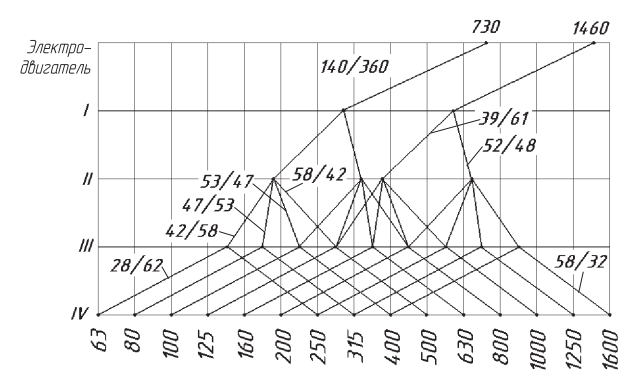

Рис. 20. Кинематическая схема токарно-револьверного полуавтомата 1М425

Поворачивается барабан управления вместе с револьверной головкой каждый раз в конце ее отвода от детали. Делается это с помощью рейки 15 (т = 3 мм) и зубчатого колеса 16 (z = 80), приводимых в действие цилиндром поворота.

Главный привод представляет собой четырехваловую коробку скоростей, включающую шпиндель. Вращение от двухскоростного электродвигателя 17 мощностью 13/9 кВт с частотой вращения 1460/730 мин-1 передается через ременную передачу ø140/∅360 на вал I. Вращение с вала I передается шпинделю IV через зубчатые колеса и пару сменных шестерен a (z = 42 или 47) и b (z = 58 или 53) . Всего шпинделю сообщается 15 разных частот вращения. Структурная сетка главного привода показана на рис. 21. Значения приведены в оборотах в минуту.

Рис. 21. Структурная сетка коробки скоростей станка 1М425

Основные технические данные станка 1М425:

Наибольшие размеры заготовки, мм ∅250 х 175

Величина хода револьверного суппорта, мм 245

Величина хода поперечного суппорта, мм 140

Величина рабочей подачи суппортов, мм/мин От 13 до 300

Станок 1М425 имеет простую кинематическую схему, но выполняет большой объем работы в полуавтоматическом режиме. Существенная часть нагрузки лежит на гидравлической схеме станка Гидропривод обеспечивает:

- зажим детали;

- переключение частоты вращения шпинделя;

- поворот револьверного суппорта;

- подачу суппортов;

- блокировку нежелательных ситуаций

Масло в гидросистему подается от сдвоенного насоса высокого и низкого давления Насос низкого давления обеспечивает быстрый ход суппортов, насос высокого давления — рабочие подачи.

Зажим изделия производится краном с помощью гидроцилиндра, управляющего трехкулачковым патроном Вращение шпинделя включается и останавливается гидравликой. В конце цикла обработки от кулачков, установленных на барабане, автоматически срабатывает гидрофицированный привод тормоза.

В полуавтомате предусмотрены блокировки:

- при незажатой заготовке не включается цикл обработки;

- револьверный суппорт не отводится в исходное положение, пока не взведена рейка-шток цилиндра его поворота;

- в конце цикла шпиндель автоматически останавливается, тормозится и отключается подача эмульсии;

- электродвигатель главного привода запускается только после пуска электродвигателя гидравлической системы;

- при падении давления масла в гидросистеме полуавтомата ниже 1,2. . .1,4 МПа все электродвигатели отключаются;

- при открытом экране невозможно включение цикла станка

Для уборки стружки станок оснащается ленточным или шнековым транспортером.

7. Токарно-револьверные станки с числовым программным управлением

ТРС модели 1В340Ф30 (рис. 22) имеет повышенную точность, изготавливается с вертикальной восьмипозиционной револьверной головкой на крестовом суппорте. Предназначен для выполнения разнообразных токарных работ по чугуну, стали и цветным металлам при обработке сложных деталей со ступенчатым и криволинейным профилем.

Рис. 22. Станок токарно-револьверный патронно-прутковый с ЧПУ 1В340Ф30

На станке 1В340Ф30 можно обрабатывать детали из прутка диаметром 25. . .40 мм и штучных заготовок диаметром до 200 мм в условиях мелкосерийного и серийного производства. Максимальная длина обработки 120 мм. Над станиной наибольший диаметр устанавливаемого изделия до 400 мм.

По спецзаказу станок может комплектоваться набором подающих и зажимных цанг для обработки прутка диаметром 12 25 мм или устройством подачи прутка диаметром 40 55 мм, устанавливаемым в револьверной головке. Частота вращения шпинделя бес- ступенчато изменяется от 10 до 2500 мин-1. Пределы продольных подач револьверного суппорта 1. . .2500 мм/мин, поперечные — в два раза меньше. Ход револьверной головки составляет 304 мм, ее поперечное перемещение 110 мм. Скорость ускоренного перемещения револьверного суппорта 10 м/мин, точность — 0,01 мм. При поперечных перемещениях эти значения скорости и дискретности уменьшаются вдвое.

Станок имеет автоматический гидрофицированный механизм зажима круглых (∅25. . .40 мм) и шестигранных (S = 19. .. 32 мм) прутков в цанговом патроне, штучных заготовок — в трехкулачковом патроне, а также привод поворота детали.

Патрон приспособлен для токарной обработки деталей арматуры: тройников, крестовин и т. д. — с точным поворотом на 90° . Точность поворота патрона составляет ±5′. Станок оборудован ловителем для деталей, полученных из прутка.

Привод вращения шпинделя — от электродвигателя постоянного тока мощностью 15 кВт. Приводы подач — от высокомоментных электродвигателей постоянного тока в комплекте с шариковыми винтовыми парами. Прутки длиной до 3000 мм устанавливаются в защитную трубу с двумя стойками.

Надо отметить, что сейчас практически все токарные станки с ЧПУ имеют револьверные головки, таким образом, все они являются токарно-револьверными станками