Содержание страницы

В мире промышленного производства, где конкуренция достигает пика, а требования к качеству и скорости выпуска продукции постоянно растут, правильный выбор оборудования становится краеугольным камнем успеха. История технологий полна примеров, когда блестящие инженерные идеи уступали место более экономически целесообразным решениям. Фундаментальный принцип прост и неизменен: побеждает технология, обеспечивающая максимальную экономическую выгоду при минимальных затратах труда и времени. Именно поэтому при оценке современного металлорежущего оборудования экономические показатели выходят на первый план, рассматриваясь в неразрывной связке с его техническим потенциалом.

Сегодня, в эпоху Индустрии 4.0 и цифровизации производств, всесторонний и экономически обоснованный подход к внедрению новых станков является ключевым фактором роста производительности труда в машиностроении. Рынок выступает главным регулятором, диктуя жесткий баланс в вечной дилемме «качество — цена». Спрос существует как на бюджетное оборудование для решения простых задач, так и на высокотехнологичные обрабатывающие центры премиум-класса. Чтобы сделать верный выбор, инженеру и экономисту необходимо оперировать четким набором критериев. В данной статье мы проведем глубокий анализ ключевых показателей, используемых для сравнительной оценки технико-экономического уровня станков и станочных комплексов.

1. Ключевые эксплуатационные показатели: Эффективность, Производительность, Надежность и Гибкость

Для объективной сравнительной оценки и выбора оптимального станочного оборудования используется комплекс из четырех фундаментальных показателей. Они позволяют взглянуть на станок не просто как на механизм, а как на инструмент для достижения конкретных производственных и финансовых целей.

1.1. Эффективность станочного оборудования

Эффективность — это главный, обобщающий показатель, который комплексно отражает основное предназначение любого производственного оборудования: повышение производительности труда и, как следствие, снижение себестоимости выпускаемой продукции. Это интегральный критерий, связывающий технические возможности с конечным экономическим результатом. В общем виде его можно выразить следующей зависимостью:

![]() (1)

(1)

Где:

- N — количество деталей, произведенных на станке за отчетный период.

- ∑C — суммарные затраты на их производство. Важно понимать, что этот показатель включает в себя не только прямые расходы, но и амортизацию оборудования, затраты на электроэнергию, стоимость режущего инструмента и оснастки, заработную плату оператора, расходы на техническое обслуживание и ремонт.

1.2. Производительность станка

Производительность является одной из самых важных характеристик и оценивается по нескольким параметрам, позволяющим сравнивать различные модели и типы станков:

- Теоретическая (цикловая) производительность: Этот показатель отражает идеальный потенциал станка и определяется количеством продукции, которое он может изготовить за заданный отрезок времени при условии непрерывной работы без сбоев и остановок. Она напрямую зависит от конструктивных параметров (скорости перемещений, времени смены инструмента) и выбранных режимов резания. Рассчитывается по формуле:

где То — общий фонд времени, для которого ведется расчет (например, количество минут в смене или в году); Т — полное время цикла изготовления одной детали (в минутах). В свою очередь, Т = tp + tx, где tp — чистое время резания (машинное время), а tx — время вспомогательных перемещений, не перекрываемых процессом обработки (подвод/отвод инструмента, смена палет и т.д.). - Реальная (штучная) производительность: В реальных производственных условиях достичь теоретического максимума невозможно. Поэтому для получения фактической картины вводится коэффициент использования оборудования k, который учитывает все возможные потери времени: плановые простои (переналадка, техническое обслуживание) и внеплановые (отказы, поломки, отсутствие заготовок или инструмента). Таким образом, реальный выпуск деталей определяется как:

- Производительность резания: Характеризуется объемом материала (стружки), снимаемого с заготовки в единицу времени (см3/мин). Этот показатель особенно важен при оценке станков для черновой, силовой обработки, где главной задачей является быстрый съем больших припусков.

- Производительность формообразования: Используется для сравнительной оценки оборудования, работающего по разным принципам (например, сравнение фрезерной обработки с электроэрозионной или аддитивными технологиями).

1.3. Надежность технологического оборудования

Надежность — это свойство станка стабильно обеспечивать бесперебойный выпуск продукции установленного качества в заданном объеме на протяжении всего срока службы. Это критически важный параметр, напрямую влияющий на экономику производства. Любое нарушение работоспособности станка, именуемое отказом, ведет либо к полной остановке производства, либо к выпуску брака, что является прямыми финансовыми потерями. Согласно ГОСТ 27.002-2015 «Надежность в технике. Термины и определения», надежность является комплексным свойством, которое, в зависимости от назначения объекта и условий его эксплуатации, может включать в себя безотказность, долговечность, ремонтопригодность и сохраняемость.

Поскольку отказы носят стохастический (случайный) характер, для их количественной оценки применяется математический аппарат теории вероятностей и статистики. Ключевыми показателями здесь выступают:

- Вероятность безотказной работы P(t) — вероятность того, что в пределах заданной наработки отказ объекта не возникнет.

- Средняя наработка на отказ (MTBF) — среднее время работы оборудования между двумя последовательными отказами.

- Интенсивность отказов λ(t) — условная плотность вероятности возникновения отказа объекта в данный момент времени при условии, что до этого момента отказ не возник.

1.4. Гибкость станка

Гибкость — это способность оборудования к быстрой и экономически эффективной переналадке для производства нового вида продукции. В условиях современного мелкосерийного и многономенклатурного производства этот параметр приобретает первостепенное значение. Гибкость характеризуется двумя составляющими:

- Универсальность: Оценивается широтой номенклатуры деталей (по форме, размерам, материалам), которые могут быть обработаны на данном станке без коренной смены оснастки.

- Переналаживаемость: Характеризуется прямыми затратами времени и ресурсов на переход от производства одной партии деталей к другой. Высокогибкие системы, такие как обрабатывающие центры с ЧПУ, позволяют минимизировать время переналадки до нескольких минут.

2. Глубинный анализ технических характеристик станка

Если эксплуатационные показатели отвечают на вопрос «что мы получим?», то технические характеристики объясняют, «за счет чего» эти результаты достигаются. Их принято делить на четыре взаимосвязанные группы.

2.1. Геометрические характеристики

Эта группа определяет компоновку, размеры и рабочую зону станка.

- Основной размер: Условная величина, характеризующая максимальные габариты обрабатываемой детали (например, диаметр обработки над станиной для токарного станка или размеры стола для фрезерного).

- Размеры рабочего пространства: Определяются предельными величинами перемещения исполнительных органов по осям координат (X, Y, Z и др.).

- Присоединительные размеры: Размеры и типы стандартизированных поверхностей для крепления оснастки и инструмента (например, конус шпинделя по ISO или HSK, размеры Т-образных пазов стола).

- Габаритные размеры и масса станка: Важны для планирования производственного помещения, фундамента и логистики.

2.2. Точностные характеристики

Точность является одним из главных критериев качества станка. Она определяет его способность изготавливать детали в пределах заданного допуска.

- Геометрическая точность: Это точность, заложенная на этапе изготовления и сборки станка. Она включает в себя точность перемещения рабочих органов, перпендикулярность и параллельность направляющих, радиальное и осевое биение шпинделя. Качество сборки и точность изготовления базовых деталей (станины, стоек) играют здесь решающую роль.

- Кинематическая точность: Характеризует согласованность движений нескольких исполнительных органов станка, формирующих сложную траекторию. Этот параметр особенно важен для станков, изготавливающих детали со сложным профилем: зубчатые колеса, кулачки, винтовые поверхности.

- Точность позиционирования: Способность рабочего органа выходить в заданную координату с определенной погрешностью.

На производстве итоговая точность станка чаще всего оценивается по точности деталей, обработанных на нем. Если размеры и форма деталей соответствуют чертежу, станок признается точным.

По степени точности, в соответствии с фундаментальным стандартом ГОСТ 8-82 «Станки металлорежущие. Общие технические условия. Нормы точности», станки подразделяются на пять классов:

- Н — нормальной точности (наиболее массовый класс для общего машиностроения).

- П — повышенной точности.

- В — высокой точности.

- А — особо высокой точности.

- С — особо точные станки (мастера).

Важно отметить, что достижение паспортной точности для станков классов В, А и С возможно только при их эксплуатации в специальных условиях: в термоконстантных помещениях с контролем температуры (обычно 20°C ± 1°C) и влажности, на виброизолирующих фундаментах.

2.3. Скоростные характеристики

Эти характеристики определяют способность станка работать на оптимальных, высокопроизводительных режимах резания. Ключевыми параметрами являются диапазон регулирования скорости главного движения (частоты вращения шпинделя) и скорости подач. Широкий диапазон позволяет эффективно обрабатывать различные материалы (от жаропрочных сталей на низких скоростях до алюминиевых сплавов на высоких) и выполнять разные операции (от силового обдирания до чистовой отделки).

2.4. Силовые и динамические характеристики

Эта группа определяет способность станка воспринимать нагрузки, возникающие в процессе резания, без потери точности.

Жесткость

Жесткость — это свойство технологической системы станка (включая сам станок, приспособление, инструмент и деталь) противостоять упругим деформациям под действием сил резания. Количественно она измеряется как отношение приложенной силы к вызванной ею упругой деформации в направлении действия этой силы:

j = P / y (2)

Величину, обратную жесткости, называют податливостью:

k = 1 / j = y / P (3)

Недостаточная жесткость приводит к «отжатию» инструмента от детали, что вызывает погрешности формы и размеров. Жесткость базовых литых деталей (станины, стойки) подчиняется закону Гука, однако общая жесткость системы определяется наиболее «слабым звеном», которым чаще всего являются стыки и подвижные соединения (направляющие, подшипники). Поэтому на практике ее часто определяют дифференциальным методом:

j = dP / dy (4)

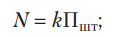

Как видно из графика на рис. 1, жесткость токарного станка не является постоянной величиной. Она максимальна вблизи передней бабки (шпинделя) и минимальна в середине рабочей зоны, что необходимо учитывать при разработке технологии обработки длинных и нежестких деталей.

Рис. 1. Средние показатели жесткости токарного станка: 1 — у переднего центра; 2 — в середине рабочего пространства; 3 — у заднего центра

Виброустойчивость

Виброустойчивость — это способность станка выполнять обработку без возникновения недопустимых колебаний, которые резко снижают точность, качество обработанной поверхности (появляется характерная «дробь») и стойкость инструмента. Наиболее опасны автоколебания (или «чаттер»), возникающие в замкнутой системе «станок-инструмент-деталь». Источниками вынужденных колебаний могут быть:

- Дисбаланс вращающихся частей (шпинделя, патрона, электродвигателя).

- Погрешности в кинематических цепях (зубчатых передачах, подшипниках).

- Внешние вибрации от соседнего оборудования или транспорта.

- Прерывистый характер резания (например, при фрезеровании).

Низкочастотные фрикционные колебания могут возникать при медленных перемещениях узлов, приводя к прерывистому, скачкообразному движению вместо плавного.

Теплостойкость

Теплостойкость (или температурная стабильность) характеризует способность станка сохранять свою точность в условиях тепловых нагрузок. В процессе работы станок нагревается, что приводит к температурным деформациям его узлов и, как следствие, к смещению инструмента относительно детали и потере точности. Основные источники тепла:

- Процесс резания, где до 80% энергии превращается в тепло.

- Работа электродвигателей главного привода и приводов подач.

- Трение в подвижных соединениях (направляющих, подшипниках шпинделя), особенно на высоких скоростях.

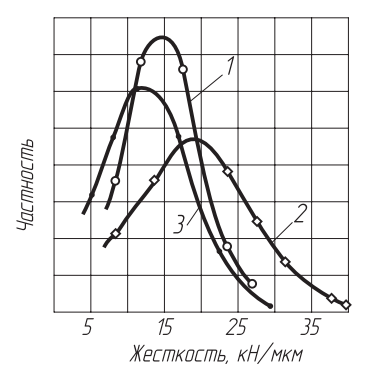

Как показано на рис. 2, тепловые деформации могут приводить к значительному смещению оси шпинделя. Этот процесс носит экспоненциальный характер: наибольшие смещения происходят в первые 1.5-2 часа работы, в период «разогрева» станка. Именно поэтому для особо точных операций требуется либо предварительный прогрев оборудования на холостом ходу, либо применение современных методов компенсации.

Рис. 2. Изменение положения оси шлифовального шпинделя по координатам X и Y вследствие нагрева масла в подшипниках

Для борьбы с тепловыми деформациями в современных станках применяются системы принудительного охлаждения шпиндельных узлов и шарико-винтовых пар, использование материалов с низким коэффициентом теплового расширения (например, полимербетонные станины) и системы программной компенсации температурных погрешностей на основе датчиков.

3. Сравнительная таблица типов металлорежущих станков

Для наглядности сведем ключевые характеристики различных типов оборудования в единую таблицу.

| Параметр | Универсальный токарный станок | Токарный станок с ЧПУ | Многоосевой обрабатывающий центр |

|---|---|---|---|

| Производительность | Низкая, зависит от оператора | Высокая, стабильная | Максимальная, возможна обработка с 5 сторон за один установ |

| Гибкость (переналадка) | Высокая для единичных деталей, но трудоемкая | Средняя (требуется смена программы и инструмента), эффективна для серий | Высокая за счет автоматической смены инструмента и сложных программ |

| Точность и повторяемость | Низкая, полностью зависит от квалификации токаря | Высокая, обеспечивается системой ЧПУ | Очень высокая, минимизация человеческого фактора |

| Стоимость оборудования | Низкая | Средняя | Высокая |

| Требования к оператору | Высокая квалификация (токарь-универсал) | Средняя квалификация (оператор-наладчик ЧПУ) | Высокая квалификация (программист-наладчик) |

| Идеальный тип производства | Ремонтные мастерские, единичное производство | Мелкосерийное и крупносерийное производство | Производство сложных корпусных деталей, аэрокосмическая отрасль |

4. Интересные факты по теме

- Первый станок с ЧПУ: Первый станок с числовым программным управлением (NC) был создан в 1952 году в США в Массачусетском технологическом институте (MIT). Он был разработан для обработки сложных деталей для ВВС США и управлялся с помощью перфоленты.

- Материал для станин: Для достижения максимальной жесткости и виброустойчивости станины особо точных станков изготавливают не только из чугуна, но и из натурального гранита или синтетического материала — полимербетона, которые гасят вибрации в 6-10 раз лучше, чем чугун.

- Проблема «первой детали»: Даже на самых современных станках первые несколько деталей из партии могут уйти в брак из-за температурных деформаций. Профессиональные операторы знают об этом и запускают «прогревочный цикл» или вносят коррекцию в программу после измерения первых образцов.

- Точность на грани фантастики: Современные прецизионные станки способны обеспечивать точность позиционирования в 1 микрометр (0.001 мм) и даже менее. Для сравнения, толщина человеческого волоса составляет от 50 до 100 микрометров.

Заключение

Выбор металлорежущего станка — это комплексная, многофакторная задача, требующая глубокого понимания как экономических целей предприятия, так и технических нюансов самого оборудования. Игнорирование любого из рассмотренных аспектов — будь то производительность, надежность, точность или жесткость — неизбежно приведет к экономическим потерям в будущем. Только сбалансированный подход, основанный на тщательном анализе всех характеристик и строгом соответствии государственным стандартам (ГОСТ), позволяет сделать правильные инвестиции в производственные мощности, которые станут основой для долгосрочного роста, повышения конкурентоспособности и финансового благополучия компании.