Современные технологии сварки развиваются в направлении повышения надёжности, производительности и возможности соединения разноимённых материалов, включая те, которые традиционными методами свариваются с трудом или вовсе несовместимы. Одним из наиболее эффективных и оригинальных способов решения подобных задач является сварка взрывом — метод, при котором соединение металлов осуществляется за счёт энергии направленного взрывного воздействия. Несмотря на свою необычную физическую природу, эта технология нашла широкое применение в различных отраслях машиностроения, энергетики, судостроения, оборонной и химической промышленности.

Сварка взрывом относится к методам холодной сварки, поскольку соединение металлов происходит без плавления. Благодаря ультракороткому времени действия, давлению, в десятки раз превышающему статические нагрузки, и высокой скорости соударения, этот метод обеспечивает прочный, герметичный и, что особенно важно, межатомный контакт между различными материалами. Это делает возможным получение биметаллических и даже многослойных заготовок, в том числе из металлов, образующих хрупкие фазы при нагреве — например, алюминия и стали, титана и меди, и других.

В данной статье рассматриваются принципы действия сварки взрывом, схемы её реализации, параметры процесса, а также практические примеры и особенности подготовки заготовок. Особое внимание уделено применению технологии в трубных соединениях и облицовке, а также её преимуществам и ограничениям в современных инженерных задачах.

Метод сварки с использованием энергии взрывчатых веществ всё активнее применяется при соединении труб, а также при их приварке к трубным доскам в теплообменных установках. Этот способ позволяет присоединять к уже изготовленным конструкциям арматуру, создавать заготовки для переходников и деталей, включая элементы из различных металлов и сплавов.

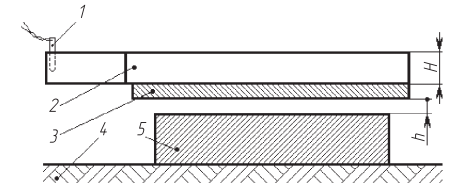

На рис. 1 представлена принципиальная схема сваривания металлов при помощи взрыва. На жёсткое основание 4 (это может быть грунт, древесина, металлическая плита и т. п.) помещают первую, неподвижную пластину 5. Над ней, на определённой высоте h, располагают вторую — метаемую — пластину 3. Поверх неё укладывают равномерный по толщине H слой заряда 2 взрывчатки (ВВ). Инициирование происходит посредством электродетонатора 1, закреплённого в одном из углов или на торце пластины 3. В качестве ВВ, как правило, используют аммонит или гранулит с плотностью около 1,0 г/см3 и детонационной скоростью D порядка 3000…4000 м/с.

Рис. 1. Схематическое изображение процесса сварки взрывом плоских, параллельно ориентированных заготовок

После того как электродетонатор 1 инициирует взрыв, вдоль ВВ распространяется плоская волна детонации. Вслед за её фронтом формируются продукты взрыва, которые в течение кратчайшего отрезка времени, обладая значительным внутренним давлением 10…20 ГПа, разлетаются со скоростью, составляющей 0,5…0,75 от детонационной скорости D. Эти газы передают мощный импульс участку металла, следовавшему за фронтом, заставляя его двигаться к неподвижному листу с ускорением, что вызывает их соударение.

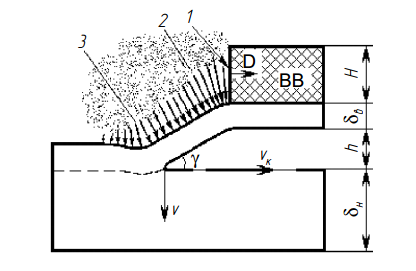

При достижении устойчивого режима сварки верхняя пластина в зоне взаимодействия дважды изгибается. Если пластины изначально расположены параллельно, наклонный сегмент верхней части движется со скоростью ук = D синхронно с детонационным фронтом. Область, содержащая ещё не сдетонировавший заряд, остаётся в покое благодаря инерции (см. рис. 2). Применяемые ВВ имеют скорости детонации от 2000 до 4500 м/с, а скорость удара между пластинами колеблется в диапазоне 200…1000 м/с. Соударение под определённым углом у создаёт давление в десятки тысяч атмосфер, а также вызывает сдвиговую составляющую скорости в направлении распространения детонации, что приводит к совместной деформации поверхностей.

Рис. 2. Стадия устойчивого соударения пластин при сварке взрывом: 1 — фронт детонации; 2 — область разлета продуктов взрыва; 3 — зона разрежения; D — скорость детонации; V — скорость удара пластин; Vк — скорость образования кумулятивной струи; δв — толщина метаемого листа; δн — толщина стационарного листа.

Такая форма деформации, схожая с течением вязкой жидкости, обеспечивает плотный контакт между поверхностями. Давление за ударным фронтом в зависимости от состава ВВ варьируется от 3 до 12 ГПа.

Ключевые особенности сварки взрывом:

- Процесс формирования сварного соединения происходит в течение микросекунд за счёт образования металлических связей, возникающих из-за пластической деформации при ударе. Короткое время воздействия не позволяет начаться диффузионным процессам, что даёт возможность соединять металлы, образующие хрупкие соединения при обычной сварке.

- Можно сваривать заготовки с большой площадью контакта. Чем больше соотношение площади соединения к толщине метаемого листа, тем стабильнее проходит процесс. В ряде случаев удаётся достичь соединений размером до 15…20 м2.

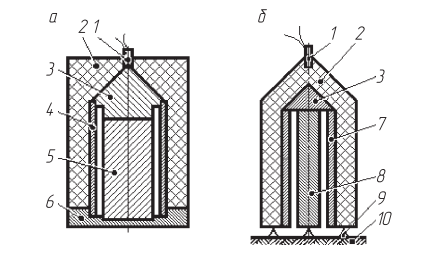

Рис. 3. Варианты технологических решений при сварке взрывом: 1 — инициатор взрыва; 2 — заряд ВВ; 3 — центрирующая вставка; 4 — труба, подвергаемая метанию; 5 — цилиндр, подлежащий облицовке; 6 — шайба для центровки; 7 — метаемые листы; 8 — неподвижная пластина; 9 — опорная подложка; 10 — основание (грунт).

Перед сваркой важно тщательно подготовить заготовки: не допускается прогиб более 2–3 мм на каждый метр длины. Металлические поверхности следует очистить до появления металлического блеска. Для сталей аустенитного типа и титана можно применять кислотное травление. Обезжиривание соединяемых поверхностей — обязательный этап. Для обеспечения зазора между плоскими листами применяют металлические штыри, а в случае цилиндрических элементов — точёные конусы и шайбы (см. рис. 3).

На рис. 3, а показано, как происходит приваривание двух внешних листов с использованием симметрично расположенных зарядов. На рис. 3, б приведён пример наружной облицовки цилиндрического тела с применением кольцевого ВВ.

Заряды, как правило, рассыпные, упакованные в гильзы из картона. Если масса заряда велика (десятки-сотни кг), сварка проводится на открытых площадках. В случае маломасштабных работ — в специальных помещениях, например, вакуумных камерах. Последние не только уменьшают разрушительный эффект, но и приглушают шум.

Сварка с использованием энергии взрыва начинает применяться и в стыковых, и в нахлесточных соединениях конструктивных элементов. Особенно перспективно её использование для получения армированных сплавов и уплотнённых композитов из металлических порошков. Однако сварка хрупких или малопластичных металлов (например, чугуна, титана высокой прочности) сопряжена с трудностями — эти материалы склонны к разрушению при взрывной нагрузке.

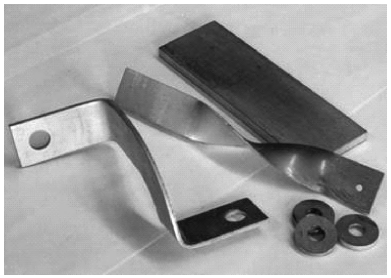

Рис. 4. Биметаллические переходники, изготовленные методом сварки взрывом

Технология сварки взрывом позволяет создавать и уникальные композитные материалы с волокнистой структурой — путём размещения армирующих элементов (волокон, проволоки) в сварочном зазоре. Также можно получать слоистые конструкции, инструменты из биметаллов, трубки с различными оболочками, теплообменники с полостями, панели и мишени для распыления, и многое другое (см. рис. 4).

Метод сварки взрывом представляет собой уникальное инженерное решение, позволяющее реализовать прочные и долговечные соединения между металлическими элементами, в том числе — разнородными по физико-химическим свойствам. Благодаря высокой скорости процесса, минимальному термическому влиянию и способности к соединению больших площадей в один импульс, этот способ незаменим в тех случаях, где традиционные методы сварки оказываются малоэффективны или невозможны.

Практическое применение сварки взрывом охватывает широкий спектр отраслей — от производства теплообменников и биметаллических деталей до изготовления армированных композитов, электродов, мишеней и сложных переходников. Кроме того, технология успешно используется для ремонта трубопроводов, модернизации старых конструкций и создания материалов с уникальными свойствами, включая градиентные и волокнистые структуры.

Несмотря на очевидные достоинства, метод требует строгого соблюдения правил техники безопасности и точного расчёта параметров процесса. Это обусловлено как физической природой используемой энергии, так и особенностями деформируемости металлов при высоких скоростях соударения. Тем не менее, развитие оборудования, совершенствование методик расчёта и автоматизация процесса делают сварку взрывом всё более доступной для промышленного применения, открывая перед инженерами новые горизонты в проектировании надёжных и экономически эффективных конструкций.