Содержание страницы

1. Наплавка деталей из алюминиевых сплавов

Основные затруднения при наплавке изделий из алюминиевых сплавов

Все алюминиевые сплавы, использующиеся для производства деталей, подразделяются на литейные и деформируемые. В свою очередь, эти сплавы могут быть термоупрочняемыми и не упрочняемыми термической обработкой, а также нагартованными, т. е. имеющими поверхностно-пластическое упрочнение. В зависимости от этих условий для восстановления деталей из алюминиевых сплавов электродуговой наплавкой требуется применять различные технологические приемы сварки, использовать дополнительное оборудование для подогрева изделий либо выбирать такие технологические установки, которые позволяют модулировать тепловложение в изделие. Наряду с этими проблемами при восстановлении деталей из алюминиевых сплавов возникают затруднения, связанные с особенностями теплофизических и металлургических свойств самого материала.

Основной трудностью при наплавке алюминиевых сплавов является устранение окисной пленки с поверхности наплавляемого и присадочного материалов. Поверхность алюминия и его сплавов покрыта тугоплавкой оксидной пленкой, плавящейся при температуре 2050 °С. Эта пленка очень затрудняет сплавление основного и присадочного металлов, поэтому свариваемые кромки необходимо тщательно очистить механическим или химическим способом. Следует иметь в виду, что при нагреве до 400…500 °С прочность алюминия резко падает и деталь может разрушиться даже под действием собственного веса.

Окисная пленка образуется на поверхности алюминия практически мгновенно из-за очень высокой активности алюминия по отношению к кислороду. Толщина окисной пленки зависит от условий эксплуатации изделия и длительности воздействия на него окислительной среды. Однако из-за своей высокой плотности толщина окисной пленки обычно не превышает 0,1 мм. Наличие на поверхности окисной пленки препятствует сплавлению металла, а попадание ее в сварочную ванну вызывает пористость наплавленного валика. Пористость возникает обычно из-за диссоциации окислов и попадания в сварной шов вместе с пленкой паров воды и органических загрязнителей. Чтобы исключить вредное воздействие окисной пленки, перед наплавкой алюминиевые изделия должны подготавливаться по следующей технологии:

- промывка горячей водой для устранения органических загрязнителей;

- выжигание масла газовой горелкой (для деталей, работающих в масляной ванне);

- зачистка поверхности механическим путем – точение, фрезерование, зачистка металлической щеткой.

Устранение окисной пленки может осуществляться химическим путем: травление в 10 %-ном растворе щелочи с последующей промывкой в воде и пассивированием в 3 %-ном растворе азотной кислоты.

Изделия из алюминиевых сплавов обычно наплавляют на переменном токе или на постоянном токе обратной полярности. Это связано с тем, что при этих условиях окисная пленка в процессе горения дуги разрушается под действием так называемого «механизма катодного разрушения». Сочетание предварительной подготовки металла с воздействием механизма катодного разрушения окисной пленки позволяет получать наплавленный валик достаточно высокого качества.

Алюминиевые сплавы обладают высокой теплопроводностью и имеют большой коэффициент литейного расширения. Поэтому для наплавки алюминиевых изделий требуется применять мощные источники тепла с высокой степенью концентрации тепловой энергии. Кроме того, для ремонтно-восстановительных работ требуются жесткие зажимные приспособления с целью исключения коробления при наплавке.

Дополнительные трудности при наплавке алюминиевых изделий возникают из-за склонности некоторых сплавов к трещинообразованию.

Появление горячих трещин связано с большой литейной усадкой сплава в процессе кристаллизации и превышением темпа деформации металла над его деформационной способностью в области температурного интервала хрупкости. Борьба с трещинообразованием может осуществляться как технологическим, так и металлургическим путем. К технологическим мероприятиям относятся использование предварительного подогрева изделия, оптимизации параметров режима сварки, импульсного тепловложения. Металлургические мероприятия включают применение присадочных материалов повышенной чистоты, легирование наплавленного валика компонентами, повышающими пластичность сплава, модификацию металла тугоплавкими элементами.

Наплавка изделий из алюминиевых сплавов может осуществляться как плавящимся электродом, так и неплавящимся (вольфрамовым) с подачей присадочной проволоки. В качестве защитной среды используют инертные газы аргон или гелий. Для наплавки неплавящимся электродом используют установки типа УДГ-500, УДАР, ИСВУ-315, ТИР-300Д. Для наплавки изделий из алюминиевых сплавов трехфазной дугой неплавящимися электродами используют установку типа УДГТ-315. Для наплавки изделий плавящимся электродом используют сварочные выпрямители типа ВДГ-500, ВС-600 или другие аналогичные с жесткой характеристикой, применяемые для полуавтоматической сварки.

2. Способы сварки алюминиевых сплавов

Газовая сварка алюминия и его сплавов

Дает хорошие результаты при правильном выборе режима сварки и применении флюсов. Кромку соединения и присадочную проволоку очищают от оксидной пленки. Механическую очистку производят обезжириванием в щелочном растворе с последующей очисткой металлической щеткой. Химическую очистку производят в такой последовательности: кромки обезжиривают и промачивают в 5 %-ном растворе каустической соды, затем соединяемые кромки промывают водой и насухо протирают ветошью и просушивают. Сварку следует выполнять не позднее чем через 8 часов после очистки. Флюс наносят на свариваемые кромки и присадочную проволоку в виде пасты или насыпают в разделку шва в виде порошка. Флюсы хранят в герметично закрытых сосудах, так как они очень интенсивно поглощают влагу из воздуха.

Сварку выполняют «левым способом», нормальным пламенем или с небольшим избытком ацетилена. Следует учесть, что большой избыток ацетилена способствует образованию пор в сварном шве. Большую опасность представляет избыток кислорода, который значительно затрудняет сварку. Наклон мундштука горелки в начале сварки устанавливают 70…80 градусов, а затем уменьшают до нормального значения – 30…45 градусов. Мощность сварочного пламени зависит от толщины металла. Сварные соединения из проката алюминиевых сплавов проковывают легкими ударами в холодном состоянии. Остатки флюса и шлака тщательно удаляют с помощью металлической щетки и горячей воды. В настоящее время в связи с развитием аргонодуговой сварки этот способ используют редко.

Ручная дуговая сварка вольфрамовым электродом на переменном токе в среде инертных газов

Электрическая дуга горит между изделием и неплавящимся электродом. Присадочный материал вводят в сварочную ванну без подключения к источнику тока. Как правило, сварку вольфрамовым неплавящимся электродом проводят на переменном токе в среде аргона.

Данный метод применяют для сварки стыковых, угловых и тавровых швов, а также для заварки различного рода дефектов изделий при толщине стенок от 1 до 12 мм, в зависимости от мощности источника питания и теплоемкости изделия. Использование однофазной дуги, горящей с вольфрамового электрода в среде инертного газа, для ремонтной сварки изделий больших толщин неэффективно вследствие большой теплопроводности алюминиевых сплавов.

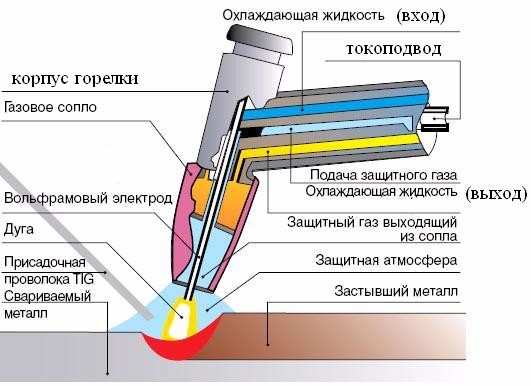

Установка для сварки состоит из охлаждаемой воздухом или водой сварочной горелки с вольфрамовым электродом (рис. 4), системы подачи защитного газа и охлаждающей жидкости и специального трансформатора. Охлаждающую воду можно брать от водоразборного крана и после прохождения через установку отводить в канализацию. В случае применения охлаждающего устройства определённую часть воды постоянно вновь охлаждают. В этом случае отпадает необходимость в заборе воды, уменьшается опасность отложения солей в трубопроводах.

Рис. 4. Сварка алюминиевых сплавов на переменном токе вольфрамовым электродом в среде инертных защитных газов

Зажигание электрической дуги происходит, когда электрод, наклоненный под углом примерно 45°, находится на расстоянии примерно 3 мм от изделия (при горячем электроде расстояние должно быть немного больше). Целесообразно предварительно зажечь электрод на куске отходов или на специально подготовленной для этого угольной или графитовой пластине. С целью обеспечения действенности потока аргона и предотвращения окисления свариваемого изделия необходимо держать электрод на наиболее благоприятном минимальном расстоянии от изделия. Как только сварочная ванна станет чистой, глянцевой, можно начинать сварку, подавая присадочный материал. Необходимо избегать перегревов, которые приводят к матово-серой поверхности шва.

Пруток присадочного материала наклоняют на 10…20 градусов к поверхности свариваемого изделия, подводя его независимо от электрической дуги, но под покровом защитного газа. Соприкосновение вольфрамового электрода с изделием или присадочным материалом приводит к загрязнению сварного шва и повреждению электрода. Загрязнённый конец электрода отламывают.

Дуговая ремонтная сварка алюминиевых сплавов плавящимся металлическим электродом

Дуговую сварку алюминия плавящимся металлическим электродом с обмазкой применяют в настоящее время практически только для ремонта литых изделий. Электрическая дуга горит между свариваемым изделием и плавящимся электродом. Сварку ведут на постоянном токе обратной полярности (электрод является положительным полюсом). В большинстве случаев можно использовать выпрямители, применяемые для сварки стали. Способ пригоден для сварки изделий толщиной более 4 мм. Швы обычно накладываются зигзагообразно. Заварка дефектов осуществляется, как правило, в нижнем положении, так как алюминиевые сплавы в расплавленном состоянии обладают большой жидкотекучестью. Потолочная сварка вообще исключается.

Обмазка электродов при сварке выполняет функции флюса: она защищает расплавленный металл от воздуха, вызывает ионизацию зоны электрической дуги и этим непрерывно поддерживает ее горение.

К электродам, применяемым при этом способе, предъявляются следующие требования:

- легкое зажигание электрической дуги;

- легкая отделяемость шлака;

- стабильное качество (без признаков отслаивания оболочки);

- отсутствие брызг металла.

Покрытые электроды для сварки алюминия поставляют во влагоустойчивых пакетах. Эту упаковку снимают только перед работой. Отсыревшие электроды могут быть годны к употреблению после осторожного просушивания. Обычно используют электроды диаметром 2…6 мм и длиной 400…450 мм.

Получение качественных швов во многом зависит от качества подготовки свариваемых поверхностей. Кромки сварного соединения с целью удаления дефектного металла и микротрещин обрабатывают пилами, фрезами, напильниками, а также резкой или строганием. Если обработку шва производят шлифованием или плазменной резкой, то фрезой или напильником удаляют ещё слой толщиной, по крайней мере, 0,2 мм. Нежелательно при обработке кромок использовать абразивный инструмент, так как частички абразива могут попасть в металл и при сварке вызвать дефект в виде пористости. Окисный слой на кромках и близлежащих поверхностях непосредственно перед сваркой рекомендуется удалять с помощью обезжиренной проволочной щётки. Хотя окисный слой тотчас же образуется снова, он очень тонок и, что важно, имеет везде одинаковую толщину. Кроме щёток, для удаления окисного слоя можно использовать напильники, скребки. Для удаления оксидного слоя также можно использовать травление в щелочи.

Свариваемые кромки и соседние участки (по крайней мере, по 50 мм с обеих сторон шва) должны быть чистыми и высушенными. Для этого необходимо после механической обработки дефектного участка кромки и присадку протереть органическим растворителем (этиловый спирт).

Предварительный подогрев необходим в том случае, если нельзя добиться достаточного провара в условиях соблюдения нормального режима сварки, т. е. если тепло, подводимое от соответствующего источника, так быстро отводится, что кромки шва и присадочный материал не расплавляются. Предварительный подогрев осуществляется газовыми горелками. При этом должны использоваться достаточно мощные горелки, пламя которых поддерживают слегка восстановительным, и поэтому оно не вызывает интенсивного увеличения толщины окисного слоя на кромках шва при длительном подогреве или избытке кислорода. При обработке различных сплавов следует также учитывать влияние температуры и времени подогрева на свойства материалов.

При толщине свариваемых изделий до 5 мм предварительный подогрев не производят; изделия большей толщины нагревают до 150…250 °C, литые детали – до 150…200 °C.

При многослойной сварке для заварки корня шва применяют электроды меньшего диаметра, при наложении каждого последующего слоя диаметр электрода увеличивают. Перед наложением последнего слоя шва следует тщательно механически (молотком и щётками) удалить шлак. При толщине свариваемых изделий до 4 мм для достижения хорошего провара рекомендуется использовать подложки из стали, меди или графита.

Силу тока рассчитывают в зависимости от толщины свариваемых изделий, диаметра электрода и возможного предварительного подогрева. Наклон электрода составляет от 90 до 60°.

Для ручной дуговой сварки алюминиевых сплавов разработан электрод марки ОЗА-2. Этим электродом довольно просто заварить трещину в детали из алюминиево-кремнистого сплава, изношенное отверстие, а также приварить обломавшуюся часть. Стержень электрода ОЗА-2 изготовлен из проволоки марки Св-АК5, которая близка по химическому составу к алюминиево-кремнистым сплавам, поэтому сварные соединения, выполненные этим электродом, имеют высокие механические свойства. Для разрушения окисной пленки и хорошего сплавления электродного металла с основным металлом детали на стержень электрода методом прессовки нанесена обмазка толщиной 0,6…0,8 мм. Главным компонентом ее является флюс АФ-4А.

При сварке автомобильных деталей обычно применяют электроды диаметром 5 или 6 мм. В случае использования электрода диаметром 5 мм сварку ведут при силе сварочного тока 140…160 А, а электрода диаметром 6 мм – 170…200 А. В связи с тем что стержень электрода ОЗА-2 плавится значительно скорее, чем у стального электрода, сварщику надо быстрее продвигать электрод вдоль шва. Длина дуги на протяжении всей сварки должна быть стабильной и равной приблизительно диаметру используемого электрода.

При заварке трещины электрод продвигают вперед равномерно без поперечных колебаний. Если же по условиям работы детали шов должен обладать более высокой прочностью, то его усиливают, накладывая второй слой. Самые хорошие результаты при ручной электродуговой сварке алюминиевых сплавов получаются, если деталь предварительно подогреть до температуры 280…300 °С. При устранении повреждений в крупных деталях, таких как блоки цилиндров, достаточно подогреть металл лишь в зоне сварки. Местный подогрев обычно осуществляют пламенем газовой горелки.

Как при газовой сварке, так и при электродуговой электродами ОЗА-2 на поверхности детали в зоне сварки (на поверхности шва) остается корка прореагировавшего флюса, который вызывает коррозию шва. Для удаления этого шлака шов смачивают теплой водой, а затем зачищают металлической щеткой.

3. Ремонтная сварка и наплавка изделий из алюминиевых сплавов трехфазной дугой в среде аргона

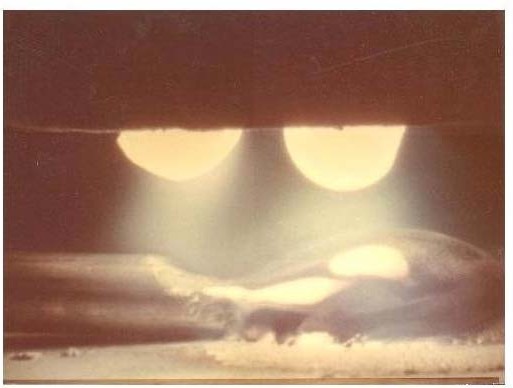

Чтобы повысить производительность процесса сварки и наплавки изделий из алюминиевых сплавов, необходим более концентрированный источник теплоты. В качестве такого источника используют трехфазную дугу, которая представляет собой факел из поочередно горящих дуг: независимой дуги, горящей между двумя вольфрамовыми электродами, и двух зависимых дуг, горящих между электродами и изделием (рис. 5). Межэлектродная дуга трехфазного факела поддерживает в ионизированном состоянии дуговой промежуток между изделием и электродами, позволяет подогревать деталь перед наплавкой. Трехфазная дуга обладает большей мощностью, чем однофазная при одинаковом значении тока в электроде.

Способ сварки трехфазной дугой имеет существенные отличия от процесса сварки однофазной дугой не только в плане электрических, мощностных характеристик и стабильности горения, но также и в плане реализации технологических возможностей. Этот универсальный инструмент используется как при сварке малой толщины металла, так и при сварке алюминиевых сплавов толщиной до 40 мм; для ремонтной сварки изделий из сплавов магния и алюминия; для автоматической сварки полотнищ и тавровых соединений; для сварки и резки алюминиевых сплавов сжатой трехфазной.

Рис. 5. Процесс наплавки поверхности изделия из алюминиевого сплава трехфазной дугой

Широкие технологические возможности трехфазной аргонодуговой сварки обусловлены как объективным фактором (физической природой самого процесса), так и субъективным фактором (результатом многочисленных исследований этого способа).

Замечательной особенностью горения трехфазной дуги, значительно расширяющей ее технологические возможности, является способность глубокой регулировки тока, протекающего через изделие при неизменном значении тока в электродах. Например, устанавливая с помощью разнесения обмоток трехфазного трансформатора сварочный ток в электродах, равный 100 А, можно добиться значений тока в изделии от 6 до 170 А при сохранении стабильности горения дуги во всем диапазоне изменения тока. Коэффициент тока (КТ), определяемый как отношение тока в изделии к току в электроде, при этом изменяется от 0,06 до 1,7. Такая широта диапазона тока сварки в изделии обеспечивается включением в цепь средней фазы источника питания балластного реостата. Применение балластных сопротивлений для регулировки сварочного тока известно достаточно давно, но такую глубину регулирования тока не удается получить даже при сварке на постоянном токе (из-за нарушения устойчивости горения дуги на малых токах) и тем более при сварке алюминиевых сплавов на переменном токе вольфрамовым электродом. Эффективность такого глубокого регулирования тока проявляется особенно при наплавке тонколистовых или малогабаритных конструкций из легких сплавов, где требуется строго ограниченное тепловложение. Как известно, для получения качественного сварного соединения при наплавке алюминиевых сплавов требуется удалить окисную пленку с поверхности металла, что как раз и обеспечивается малоамперной дугой (6…15 А), а тепла, выделяемого межэлектродной дугой, достаточно для образования сварочной ванны. Другие способы наплавки дугой прямого действия обеспечить такое дозированное тепловложение не могут и, соответственно, реализовать технологию наплавки тонколистовых и малогабаритных конструкций из легких сплавов не в состоянии. Ниже приведены примеры реализации широких технологических возможностей трехфазной дуги.

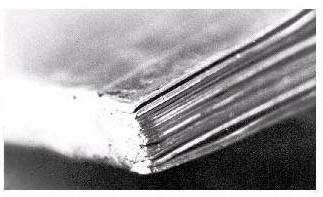

Первый пример. Используя эффект глубокого регулирования сварочного тока в изделии, проводили наплавку на торец пакета из алюминиевых полос толщиной 1 мм с целью получения сплошной металлической поверхности на торце шинопровода. Полученные образцы сварных соединений, выполненных трехфазной дугой с глубоким регулированием сварочного тока (рис. 6, а) и обычной трехфазной дугой с величиной КТ = 1,7 (рис. 6, б), резко отличаются величиной проплавления. Во втором случае провар металла достигает толщины самого пакета пластин, при этом создается большой объем литого металла в торце шинопровода, возникают значительные деформации пластин, составляющих пакет шинопровода.

Рис. 6. Наплавка трехфазной дугой торца пакета шинопровода из тонколистового алюминиевого сплава: а – при значении КТ = 0,5; б – КТ = 1,7

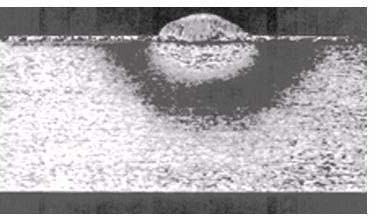

Второй пример. Достаточно наглядно широкие технологические возможности трехфазной дуги в среде аргона, связанные с глубоким регулированием сварочного тока в изделии, проявляются при наплавке пластин из сплава 1201 толщиной 20 мм и плакированных чистым алюминием толщиной 1 мм. Здесь требуется восстановить лишь плакирующий слой, не затрагивая металл основы. Используя трехфазную дугу с регулированием тока в изделии балластным сопротивлением, получили необходимый результат (рис. 7).

Рис. 7. Восстановление наплавкой трехфазной дугой плакирующего слоя на поверхности изделия из алюминиевого сплава 1201

Третий пример. Ремонтная сварка и наплавка изношенных деталей, как правило, выполняется с применением присадочной проволоки, подаваемой в сварочную ванну. Присадочный материал может иметь как круглое, так и прямоугольное сечение («лапша»). Диаметр присадочной проволоки и размеры «лапши» иногда превышают размеры дугового промежутка, что затрудняет процесс наплавки. Специфические особенности горения трехфазной дуги и конструктивное решение двухэлектродной горелки, применяемой для ремонтно-восстановительных работ, позволяют решить эту проблему за счет изменения величины дугового промежутка в первом и втором электродах (рис. 8).

Как видно из рис. 8, дуга от первого электрода воздействует на присадочный металл, расплавляя его, а дуга от второго электрода формирует сварочный валик. Поэтому при таком расположении электродов сварочной горелки даже крупногабаритные размеры присадочного материала не затрудняют процесс наплавки.

Рис. 8. Наплавка трехфазной дугой с подачей крупногабаритной присадки