Содержание страницы

Ультразвуковая сварка относится к современным методам неразъёмного соединения материалов, в основе которого лежит воздействие механических колебаний высокой частоты. В отличие от традиционных способов сварки, данный процесс осуществляется без расплавления или значительного нагрева деталей, что позволяет соединять металлы, склонные к образованию хрупких соединений, а также тончайшие плёнки и проволоки.

Метод получил широкое распространение в микроэлектронике, приборостроении, упаковочной промышленности и при обработке термопластов. Компактность оборудования, низкое энергопотребление и высокая надёжность сварных соединений делают ультразвуковую технологию перспективной альтернативой контактной и дуговой сварке.

1. Ультразвуковая сварка металлов и ее разновидности

Ультразвуковая сварка металлов представляет собой процесс получения прочного неразъемного соединения за счет одновременного воздействия на свариваемые элементы высокочастотных механических колебаний и сравнительно небольшого усилия прижатия. Благодаря такому принципу обеспечивается высокая надежность шва, исключается общий нагрев всей заготовки, а также появляется возможность соединять материалы, которые плохо поддаются традиционным видам сварки (например, медь с алюминием или тугоплавкие сплавы).

Принцип работы основан на генерации механических колебаний высокой частоты, которые получают чаще всего с помощью магнитострикционного эффекта. Этот физический эффект заключается в том, что некоторые металлы (например, никель) и специальные сплавы (например, железо-кобальтовые) изменяют свои размеры под действием переменного магнитного поля. Для практического применения в ультразвуковых преобразователях используют материалы с высокой магнитострикцией — чаще всего чистый никель или сплавы типа пермендюра (К49Ф2).

Чтобы усилить амплитуду колебаний и обеспечить концентрацию энергии, применяют специальные элементы — волноводы и концентраторы. В большинстве случаев они имеют форму усеченного конуса. Для стандартных условий сварки металлов достаточно использовать волноводы с коэффициентом усиления порядка 5. При этом на холостом ходу амплитуда колебаний на конце волновода должна составлять 20…30 мкм, что соответствует нормативам, установленным в ГОСТ 14771-76 для процессов сварки давлением.

На практике применяется несколько разновидностей ультразвуковой сварки.

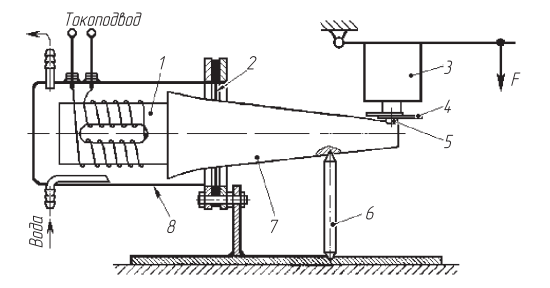

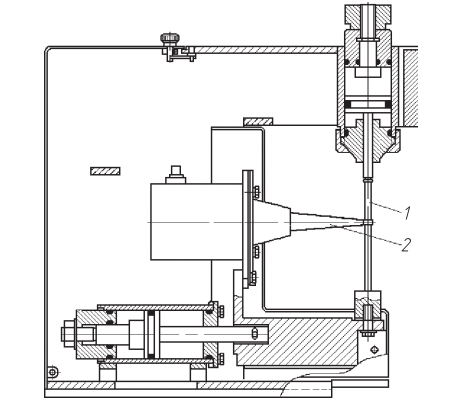

Основным рабочим узлом при точечной ультразвуковой сварке является магнитострикционный преобразователь (рис. 1). Его катушка получает ток высокой частоты от ультразвукового генератора. Для предотвращения перегрева устройство снабжено системой водяного охлаждения. Преобразователь 1, выполненный из пермендюра, превращает электрическую энергию в упругие колебания, которые через волновод 7 передаются рабочему выступу 5. Заготовка 4 при этом фиксируется между выступом и прижимным механизмом 3. Необходимое усилие сжатия обеспечивает формирование давления в зоне сварки.

Высокочастотные упругие перемещения, распространяющиеся через волновод 7, передаются на рабочий выступ 5 в виде горизонтальных колебаний. В зависимости от толщины и свойств соединяемого металла процесс может занимать от нескольких миллисекунд до десятых долей секунды.

Рис. 1. Схема установки для точечной сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — изделие; 5 — рабочий выступ; 6 — маятниковая опора; 7 — волновод; 8 — кожух охлаждения

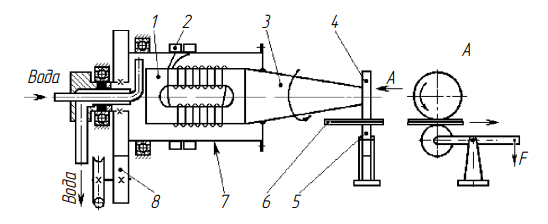

Другим вариантом является роликовая ультразвуковая сварка, которая применяется для создания протяженных швов (рис. 2). В этом случае используется вращающийся магнитострикционный преобразователь 1, соединенный с волноводом 3, конец которого выполнен в форме ролика 4. Детали 6 прижимаются между вращающимся роликом волновода и дополнительным холостым роликом 5. Высокочастотные колебания передаются на ролик, а так как он вращается синхронно с волноводом, то заготовка прижимается и перемещается одновременно, формируя герметичный и прочный сварной шов.

Рис. 2. Схема установки для роликовой сварки ультразвуком: 1 — магнитострикционный преобразователь; 2 — подвод тока от генератора; 3 — волновод; 4 — сваривающий ролик; 5 — прижимной ролик; 6 — изделие; 7 — кожух преобразователя; 8 — привод

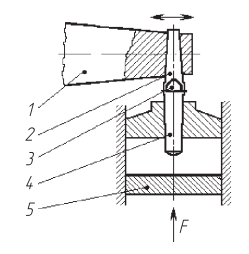

Отдельную разновидность представляет сварка по контуру (рис. 3). Данный метод используется для получения герметичного шва по сложной траектории, включая замкнутые линии, например кольцевые соединения корпусов или трубчатых элементов. Для реализации такого метода в волновод вставляется полый конический штифт, имеющий форму трубки. При равномерном прижатии деталей к рабочему штифту достигается сплошное и плотное соединение по всей линии контакта.

Рис. 3. Схема установки для ультразвуковой сварки по контуру: 1 — волновод; 2 — сменный полый штифт; 3 — изделие; 4 — прижимной штифт; 5 — опора

Метод сварки по контуру позволяет получать прочные, герметичные соединения даже в сложных конфигурациях изделий, где традиционные способы соединения либо затруднительны, либо невозможны.

2. Оборудование для ультразвуковой сварки

Наибольшее распространение ультразвуковая сварка получила в микроэлектронике, где этот метод применяется главным образом для приваривания тончайших токоподводящих проводников к интегральным схемам и микросборкам. Для таких задач выпускаются целые серии специализированных установок, оснащённых автоматизированными узлами, которые повышают производительность: автоматическая подача проводника, процесс сварки, его обрезка и контроль качества соединения выполняются практически без участия оператора.

Рис. 4. Установка УЗС

К числу наиболее распространённых относятся установки типа УЗС и УЗС-2 (рис. 4). Они применяются для приваривания тонких круглых проводников диаметром от 0,03 до 0,1 мм, а также плоских проводников толщиной до 0,1 мм, изготовленных из пластичных металлов — алюминия или золота. Соединение выполняется с тончайшими напылёнными плёнками из алюминия, меди или золота, нанесёнными на диэлектрические подложки.

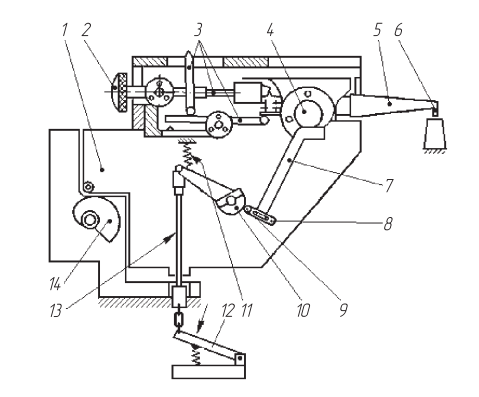

Особое место занимает полуавтоматическая установка МС41П2-1, предназначенная для соединения выводов микросхем в круглых и плоских корпусах (рис. 5). Сварка выполняется золотыми и алюминиевыми проводниками диаметром 20…25 мкм. Производительность полуавтомата достигает 800 сварок в час, чему способствует автоматизированная система подачи и обрыва проволоки. Для стабилизации прочностных характеристик соединений предусмотрен сопутствующий подогрев зоны сварки.

Рис. 5. Кинематическая схема полуавтомата МС41П2-1

Конструкция установки МС41П2-1 предусматривает сварочную головку, кассету с проволокой, ультразвуковой генератор, блок регулирования температуры нагрева, манипулятор и микроскоп МБС-2. Сварочная головка может перемещаться по вертикали с помощью кулачкового механизма. Давление регулируется винтовым узлом, а сварочный наконечник настраивается относительно детали перемещением ползуна с роликом.

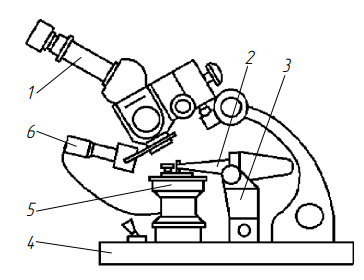

Для производства полупроводниковых приборов разработана установка УЗСКН-1 (рис. 6). Она сочетает ультразвуковую сварку с импульсным косвенным нагревом. Такое совмещение позволяет выполнять соединения с различными режимами: только ультразвуком, только нагревом или в комбинированном цикле. Нагрев сварочного инструмента осуществляется за счёт прохождения тока промышленной частоты (50 Гц) через пуансон, благодаря чему тепло передаётся элементам через контактную поверхность.

Рис. 6. Установка УЗСКН-1 для ультразвуковой сварки пленочных микросхем: 1 — объектив; 2 — магнитострикционный преобразователь; 3 — зажим; 4 — основание; 5 — столик; 6 — осветитель

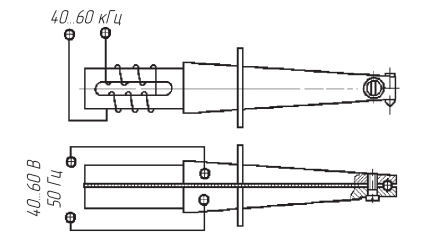

Важной конструктивной особенностью УЗСКН-1 является «расщеплённый» волновод (рис. 7). Он состоит из двух частей, разделённых тонким изолирующим слоем. В отверстие на рабочем конце волновода вставляется инструмент в виде V-образной иглы, который фиксируется винтом. Такое решение обеспечивает надёжный акустический и электрический контакт. С помощью данной установки можно соединять проводники из золота, алюминия и меди диаметром 0,03…0,1 мм и толщиной до 0,05 мм с контактными площадками, выполненными из широкого спектра металлов (Al, Au, Cu, Ta, Ni).

Рис. 7. Преобразователь ультразвуковых колебаний и нагревательный элемент установки УЗСКН-1

Для выполнения массовых сварочных операций применяются машины типа МТУ и КТУ (рис. 8). Их акустический узел включает резонирующий стержень с наконечником и концентратор с магнитострикционным преобразователем. Рабочая часть наконечника выполняется из высоколегированной стали, что предотвращает налипание свариваемых металлов и позволяет выполнять до 20 тыс. точек без зачистки.

Рис. 8. Схема сварочной ультразвуковой машины МТУ-0,4

Таблица 1. Технические характеристики машин типа МТУ и КТУ

| Характеристика | МТУ-0,4 | МТУ-1,5 | МТУ-4 | КТУ-1,5 |

| Номинальная мощность, кВт | 0,4 | 1,5 | 4,0 | 1,5 |

| Рабочая частота, кГц | 22,0 | 22,0 | 18,0 | 22,0 |

| Диапазон усилий сжатия, Н | 60…600 | 150…1500 | 500…5500 | 150…1200 |

| Толщина соединяемых металлов (Cu), мм | 0,01…0,2 | 0,1…0,5 | 0,3…1,2 | 0,1…0,5 |

| Масса оборудования, кг | 76 | 82 | 105 | 80 |

| Производительность, точек/мин | — | до 60 | — | |

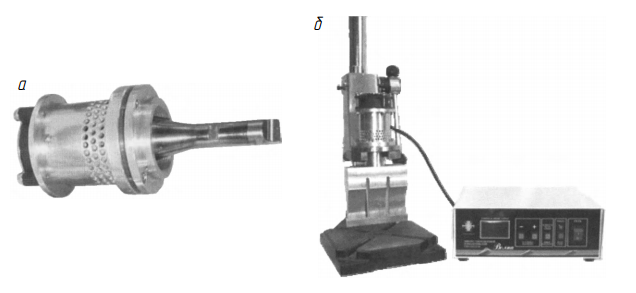

Помимо сварки металлов, ультразвуковая технология широко применяется для соединения термопластов. Например, упаковка продуктов в герметичные пакеты из полимерной плёнки может выполняться на установке «Гиминей-ультра-3» (рис. 9), где в качестве колебательной системы используется пьезоэлектрический преобразователь.

Рис. 9. Ультразвуковой аппарат «Гиминей-ультра-3»: а — пьезоэлектрическая колебательная система; б — общий вид

Преимущества ультразвуковой сварки, подтверждённые практикой:

- Процесс осуществляется в твёрдом состоянии, практически без нагрева зоны сварки. Это позволяет соединять химически активные металлы и пары металлов, склонные образовывать хрупкие интерметаллические соединения.

- Возможно соединение тончайших элементов: фольги, плёнки, проводников, а также сварка тонких листов с деталями любой толщины.

- Снижены требования к подготовке поверхности: допускается сварка по плакированным или окисленным поверхностям, а также по покрытиям с изоляционными плёнками.

- Необходимые усилия сравнительно невелики (98…2450 Н), что минимизирует деформацию соединяемых деталей; глубина вмятины обычно не превышает 5–10 % толщины.

Отдельно стоит отметить энергоэффективность: для сварки алюминиевой пластины толщиной 1 мм ультразвуковая машина требует всего 2,5…5 кВ·А, тогда как контактная точечная сварка потребовала бы установки мощностью 100…150 кВА.

3. Сравнение ультразвуковой сварки с другими методами

| Критерий | Ультразвуковая сварка | Контактная точечная сварка | Дуговая сварка | Лазерная сварка |

|---|---|---|---|---|

| Температурное воздействие | Минимальное, процесс идёт в твёрдом состоянии | Высокий локальный нагрев | Расплавление и кристаллизация металла | Локальный интенсивный нагрев до плавления |

| Энергозатраты | Низкие (2,5–5 кВ·А для алюминия 1 мм) | Высокие (100–150 кВА для алюминия 1 мм) | Средние, зависят от режима | Высокие, требуется мощный источник лазера |

| Толщина соединяемых деталей | От ультратонких плёнок и фольги до 1–1,2 мм | Обычно 0,3–3 мм | От 1 мм до десятков мм | От 0,05 мм до нескольких мм |

| Подготовка поверхности | Небольшие требования, возможна работа с окисленными и плакированными слоями | Требуется очистка от оксидов и загрязнений | Необходима тщательная очистка | Поверхность должна быть тщательно подготовлена |

| Деформация деталей | Минимальная (вмятина до 5–10 % толщины) | Средняя, заметные вмятины | Значительная зона термического влияния | Малая, но возможны микротрещины |

| Скорость процесса | Очень высокая (до 800 точек/час в микроэлектронике) | Высокая | Средняя | Высокая, зависит от мощности лазера |

| Применение | Микроэлектроника, упаковка, полимеры, тонкие металлы | Листы и детали малой толщины | Строительные и промышленные конструкции | Микроэлектроника, медицина, точная техника |

Заключение

Ультразвуковая сварка уверенно занимает свою нишу в высокоточной промышленности и электронике, сочетая энергоэффективность, минимальное тепловое воздействие и возможность соединения тончайших элементов. Разнообразие оборудования — от установок для микроэлектроники (МС41П2-1, УЗС, УЗСКН-1) до машин МТУ и КТУ для массовых операций — позволяет использовать метод в разных сферах.

Отдельного внимания заслуживает применение ультразвуковой сварки в работе с полимерами, что открывает перспективы для упаковочной индустрии и медицины.

Таким образом, ультразвуковая сварка представляет собой универсальный, технологичный и экономически выгодный способ соединения металлов и пластмасс, а развитие оборудования расширяет её границы применения в промышленности.