Содержание страницы

Что такое сварка

Сваркой называют технологический процесс получения неразъемных соединений из металлов, сплавов и других однородных и разнородных материалов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок. Это один из наиболее распространенных технологических процессов, включающий в себя, помимо собственно сварки, наплавку, пайку, напыление и некоторые другие операции.

Сущность получения неразъемного сварного соединения двух металлических заготовок в твердом виде состоит в сближении идеально чистых соединяемых поверхностей на расстояние 2. . . 4 • 10-10 м, при котором возникают межатомарные силы притяжения. При достижении такого расстояния появляются общие электроны двух соединяемых поверхностей, взаимодействующие с положительными ионами кристаллических решеток, что и приводит к прочному сцеплению заготовок.

Получить прочное неразъемное соединение двух поверхностей в твердом состоянии можно, если удалить загрязняющие пленки и потом добиться плотного контакта соединяемых поверхностей, что при сварке в твердом состоянии достигается приложением давления, достаточного для смятия всех неровностей, препятствующих сближению деталей. Но проще всего удалить грязь и неровности с соединяемых поверхностей, приложив дополнительную энергию.

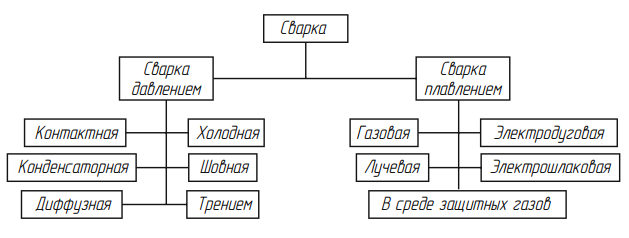

Рис. 1. Виды сварки

В зависимости от агрегатного состояния металла в месте соединения выделяют сварку давлением, выполняемую с приложением давления в холодном или в подогретом состоянии, и сварку плавлением, при которой соединение получают расплавлением соединяемых поверхностей (рис. 1) .

1. Газовая сварка

Газовой сваркой называется сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Она применяется для цветных металлов, инструментальных сталей и других сплавов, требующих медленного нагрева, для чугуна и других сплавов, требующих подогрева, для пайки и наплавки. Основные параметры газовой сварки — это мощность пламени, его вид, марка и диаметр присадочной проволоки, флюс, способ и техника сварки.

Присадочный материал для газовой сварки применяют в виде прутков, проволоки, порошков из стали, алюминия и чугуна. При сварке цветных металлов и чугуна для удаления оксидов применяются легкоплавкие флюсы (бура, борная кислота, их смесь в соотношении 1:1 или оксиды и соли калия, лития, натрия и др. ), которые вводят в сварочную ванну различными способами. Недостатком способа является нагрев в зоне сварки, который вызывает деформации и внутренние напряжения.

Газовая сварка классифицируется по виду применяемого горючего газа (ацетилено-кислородная, водородно-кислородная, керосино-кислородная, бензино-кислородная, пропан-бутано-кислородная и др. ). Наибольшее применение получили ацетилено-кислородная и пропан-бутано-кислородная газовая сварка.

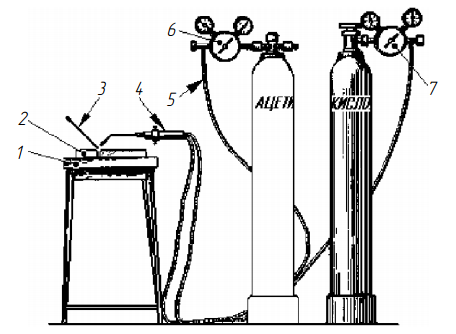

Рис. 2. Схема газового поста с питанием от баллонов: 1 — стол; 2 — свариваемые детали; 3 — присадочный металл; 4 — горелка; 5 — шланг; 6 — ацетиленовый редуктор; 7 — кислородный редуктор.

Сварочные посты газовой сварки (рис. 2) должны иметь следующее оборудование и инвентарь:

- ацетиленовый генератор или баллон с горючим газом;

- кислородный баллон;

- редукторы (кислородный и для горючего газа);

- сварочную горелку с набором сменных наконечников;

- шланги для подачи горючего газа и кислорода в горелку;

- сварочный стол;

- приспособления, необходимые для сборки изделий под сварку;

- комплект инструментов;

- очки с защитными стеклами;

- спецодежду для сварщика.

Ацетиленовый генератор предназначен для получения ацетилена при взаимодействии карбида кальция с водой Ацетиленовые генераторы различаются по следующим признакам:

- по давлению получаемого ацетилена;

- способу установки — передвижные и стационарные;

- производительности: передвижные — 1,25 и 3,0 м3/ч, стационарные — 5, 10, 20, 40, 80, 160, 320 и 640 м3/ч. Чаще применяют генераторы производительностью 1,25 м3/ч;

- способу взаимодействия карбида кальция с водой

Чаще всего ацетилен получают в ацетиленовых генераторах непосредственно на рабочем месте в результате взаимодействия карбида кальция с водой в соответствии с реакцией.

СаС2 + 2Н2О = С2Н2 + Са(ОН)2 .

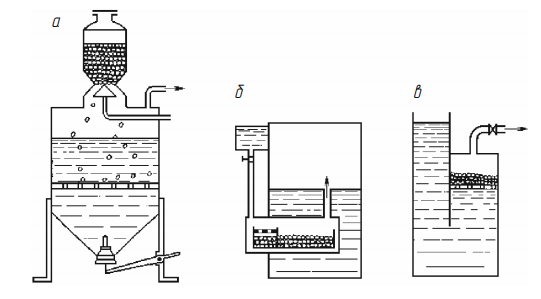

Главными частями ацетиленового генератора являются реактор и сборник газа. По способу взаимодействия карбида кальция с водой различают три системы ацетиленовых генераторов:

- «карбид в воду» (рис. 3, а), при которой карбид периодически отдельными порциями забрасывается в большой объем воды;

- «вода на карбид» (рис. 3, б), при которой вода периодически подается на карбид. В настоящее время наиболее распространена;

- контактная (рис. 3, в), при которой карбид кальция и вода периодически приводятся в соприкосновение и вновь разъединяются

Стандартные ацетиленовые генераторы изготовляют в расчете на производительность 0,8. . . 80 м3/ч стационарными, передвижными и переносными. Важной характеристикой ацетиленового генератора служит рабочее давление производимого ацетилена: генераторы низкого давления (до 0,01 МПа), генераторы среднего давления (до 0,15 Мпа), генераторы высокого давления (выше 0,15 МПа).

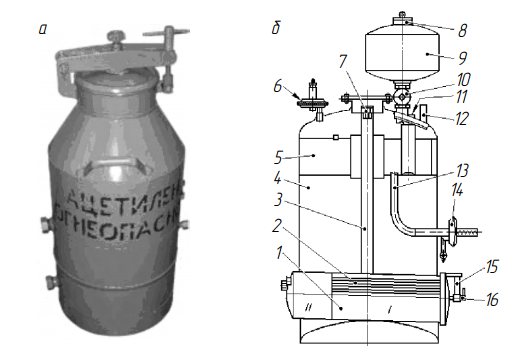

Генератор (рис. 4) комбинированной системы — «вода на карбид» и контактной — нормальной производительности 3 м3/ч дает ацетилен под значительным рабочим давлением 0,015. . . 0,03 МПа. Состоит из корпуса 4 и двух реторт 1.

Рис. 3. Схемы получения ацетилена

Рис. 4. Ацетиленовый генератор: а — переносной БАКС-1, общий вид; б — передвижной ГВР-3, устройство.

В верхней части генератора расположен бак 5 для воды, соединенный трубкой 13 с регулятором 14 подачи воды в реторту. На корпусе генератора смонтированы водяной затвор, мембранный предохранительный клапан 6, разрывная мембрана 11 и манометр 12. Генератор и бачок 5 заполняют водой через горловину 10 и бачок 9 до уровня контрольного крана. Корзина 2 для карбида изготовлена из проволоки и расположена в реторте слегка наклонно.

Реторту закрывают крышкой, прижимаемой винтом 16 на траверсе 15. Образующийся при разложении карбида кальция ацетилен выходит в газовое пространство генератора по трубке 3. Регулятор 14 имеет клапан, соединенный с мембраной и пружиной. Пока давление в корпусе генератора незначительно, клапан и мембрана отжаты пружиной влево и вода может поступать в реторту через регулятор При повышении давления в реторте и корпусе генератора газ, воздействуя на мембрану, сожмет и закроет клапан регулятора, перекрыв поступление воды в реторту Нормально винт регулятора устанавливают так, чтобы подача воды в реторту начиналась при давлении в генераторе 0,016 МПа, а прекращалась при повышении давления в генераторе до 0,018. . . 0,02 МПа.

По мере образования газа давление в генераторе и реторте возрастает и вода вытесняется из первой части реторты I во вторую ее часть II. Благодаря этому дальнейшее разложение карбида уменьшается и рост давления замедляется. Когда же часть газа из генератора будет израсходована, давление в реторте понизится, вода из отделения II реторты снова поступит в отделение I и разложение карбида возобновится. Таким образом, газообразование и давление в генераторе регулируются автоматически в зависимости от отбора газа.

На ретортах имеются пробные краны, служащие для проверки заполнения реторт водой. Для обеспечения возможности перезарядки одной из реторт во время работы генератора, когда в его газо- сборнике находится ацетилен под давлением, трубки 3 снабжены обратными клапанами 7. Во время работы генератор пополняется водой через так называемый шлюзовый бачок 9 емкостью 30 л, снабженный краном 10 и пробкой 8. Вес генератора без воды и карбида 110 кг.

Во время газовой сварки когда скорость истечения газа меньше скорости горения, возможен обратный удар, когда пламя распространяется не от горелки, а внутрь горелки — навстречу газам.

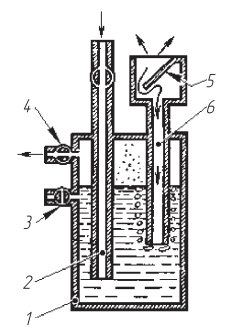

Рис. 5. Схема водяного затвора низкого давления

Для защиты от проникновения кислородно-ацетиленовой смеси в ацетиленовый генератор применяют водяные предохранительные затворы (рис. 5) . В корпус 1 по трубе 2 подводится газ. При нормальной работе уровень воды в затворе достигает контрольного крана 3 и ацетилен собирается в верхней части затвора, откуда через кран 4 поступает к месту сварки При обратном ударе газа трубка 2 запирается образовавшейся водяной пробкой, а излишний газ сбрасывается в атмосферу через предохранительную трубку 6. Тем самым прекращается действие обратного удара. Щиток 5 возвращает воду в затвор, уменьшая ее потери.

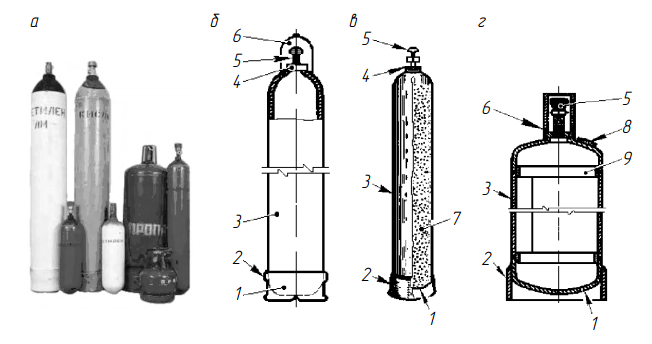

Ацетилен может поставляться и в баллонах Для его хранения и потребления применяются баллоны (рис. 6, в), которые.

принципиально отличаются от других баллонов для горючих газов тем, что в них ацетилен растворен в ацетоне, заполняющем пористую массу (активированный уголь или литой пористый силикат), находящуюся в баллоне. Такой способ хранения ацетилена обеспечивает безопасность, так как в баллоне отсутствуют свободные газовые объемы, недопустимые из-за высокой взрывоопасности ацетилена под давлением.

Рис. 6. Баллоны для сжатых газов: а — общий вид; б — для кислорода; в — для ацетилена; г — для пропан-бутана; 1 — днище; 2 — опорный башмак; 3 — корпус; 4 — горловина; 5 — вентиль; 6 — колпак; 7 — пористая масса; 8 — табличка с паспортными данными баллона; 9 — подкладные кольца.

Емкость наиболее распространенных ацетиленовых баллонов такая же, как и кислородных, — 40 л. В них содержится от 5,5 до 7 м3 ацетилена под давлением 1,9 МПа. Баллонный ацетилен лучше, чем из переносных генераторов: он чище и суше, у него выше давление, увеличивающее стабильность пламени и производительность работ Такое оборудование занимает меньше места, выше безопасность работы с ним.

У вентилей ацетиленовых баллонов нет присоединительной резьбы, поэтому редукторы на них крепятся специальным хомутом. Баллоны и редукторы для ацетилена окрашиваются в белый цвет Баллоны для пропан-бутана (рис. 6, г), применяемого в качестве заменителя ацетилена, сварные из листовой стали. К верхнему днищу приварена горловина, к нижнему — башмак. Расчетное давление газа 1,6 МПа. Наиболее распространены баллоны емкостью 50 л. Цвет баллона красный, надпись — белая.

Газообразный технический кислород при газовой сварке применяется для повышения температуры пламени горючей смеси. Снижение чистоты кислорода на 1 % увеличивает его расход на 1,5 % и ухудшает качество сварного шва. Баллоны для кислорода — это цилиндрические сосуды с выпуклым днищем в нижней части и сферической горловиной со сквозным отверстием с конической резьбой для ввертывания запорного вентиля (рис. 6, б) — в верхней. Бывают малой (до 12 л) и средней (от 12 до 40 л) вместимости с условным давлением до 20 МПа. Корпус баллона сделан из бесшовых труб. На нижнюю часть баллона насажен опорный башмак.

Вентили для баллонов с ацетиленом и пропаном изготовляются из стали, с кислородом — из латуни. Открывать вентиль кислородного баллона нужно медленно, чтобы не допустить искрообразования на его выходе.

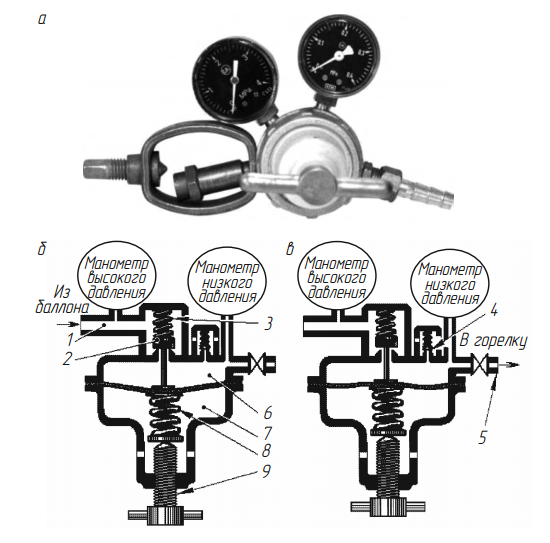

Газы к сварочным горелкам из баллонов подаются по шлангам через редукторы, которые понижают давление и поддерживают его и расход газа постоянными независимо от давления в баллоне. Одноступенчатый газовый баллонный ацетиленовый редуктор БАО-4-5 показан на рис. 7, а. Наибольшая пропускная способность этого редуктора 5 м3/ч, рассчитан он на работу при давлении газа в баллоне до 2,5 МПа.

Несмотря на конструктивное разнообразие редукторов, все они имеют общие принцип действия и схему устройства (рис. 7, б) .

Газ в редуктор из баллона поступает через штуцер. Давление газа на входе в редуктор равно давлению в баллоне и отображается манометром высокого давления. Рабочее давление на выходе из редуктора зависит от степени открытия клапана 2. Чем больше ввернут винт 9 и открыт клапан 2, тем меньшее сопротивление оказывается потоку проходящего через него газа, тем выше давление газа в камере низкого давления 6 и тем большее количество газа проходит через редуктор Для изменения положения редуцирующего клапана 2 служат мембрана 7 (из прорезиненной ткани), регулирующий винт 9, а также пружины 3 и 8. При ввертывании винта 9 пружины сжимаются, клапан 2 открывается и давление газа в камере повышается. При вывертывании винта, наоборот, клапан прикрывается, а давление газа в камере уменьшается.

Если в камере низкого давления 6 из-за большого потока газа давление превысит нужное, то газ, воздействуя на диафрагму 7, сожмет пружину 8 и прикроет клапан 2, снизив давление и поток газа на выходе из редуктора. Камера низкого давления имеет клапан 4, предназначенный для сброса давления газа при его повышении сверх установленного и защиты от разрыва мембраны 7 в случае, если клапан 2 начнет пропускать газ (самотек в редукторе) .

Рис. 7. Схема устройства и работы редуктора: а — общий вид; б — нерабочее положение; в — рабочее положение; 1 — камера высокого давления; 2 — клапан; 3 — запорная пружина; 4 — клапан предохранительный; 5 — штуцер для шланга; 6 — камера низкого давления; 7 — мембрана; 8 — пружина регулирования; 9 — винт регулирования.

Редуктор с одной камерой редуцирования называют однокамерным, с двумя камерами — двухкамерным. В двухкамерных редукторах давление понижается в двух ступенях и обеспечивает более постоянное рабочее давление.

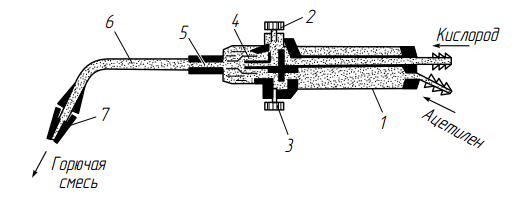

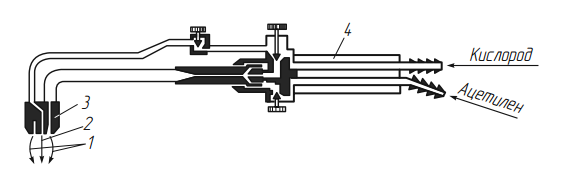

Для газосварочных работ наиболее часто применяют инжекторные горелки, например Г2-05 (рис. 8), позволяющие работать уже при давлении ацетилена 0,5 кПа. Универсальная горелка состоит из ствола (включающего рукоятку, вентили, присоединительные ниппели и трубки) и набора наконечников (включающих инжектор, смесительную камеру, трубку наконечника и мундштук) .

Рис. 8. Инжекторная горелка

При открывании кислородного вентиля 2 кислород под давлением 0,4 МПа проходит через конус инжектора 4 в камеру смешения 5, создает разрежение за конусом инжектора 4 и тем самым засасывает (инжектирует) горючий газ после открывания ацетиленового вентиля 3 в камеру смешения 5. Оттуда смесь по трубке наконечника 6 и по каналу мундштука 7 поступает в горелку Чем больше толщина свариваемого металла, тем больше должен быть номер наконечника.

2. Газокислородная и плазменная резка

При газокислородной резке одна часть кислорода идет в подогревающее газовое пламя резака, а вторая сжигает металл. Этим способом можно резать металл толщиной до 2 м.

Рис. 9. Схема газокислородного резака

Газокислородная резка может быть ручной и машинной. Ручные кислородные резаки работают на ацетилене, пропане, бензине и др. Для ручной резки применяют универсальный резак со сменными мундштуками (рис. 9). В резаке конструктивно объединены инжекторная подогревающая горелка и режущая часть, которая состоит из дополнительной трубки 4 для подачи режущего кислорода. В мундштуке есть два концентрически расположенных отверстия для выхода подогревающего пламени 1 и режущей струи 2. Мундштук резака 3 образует прямой угол со стволом. При замене ацетилена другими горючими газами в резаке увеличивают сечения каналов инжектора и смесительной камеры.

Ручная резка вследствие неравномерности перемещения резака и вибрации режущей струи не дает высокого качества поверхности реза.

Рез высокого качества получают резкой специальными автоматами и полуавтоматами с одним или несколькими резаками. Прямолинейные и криволинейные фасонные заготовки вырезают по металлическому копиру или с помощью устройства ЧПУ.

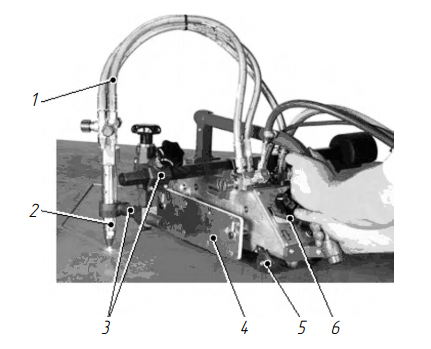

Существует большое количество небольших автоматизированных устройств для резки металла. Среди них Secator (рис. 10) — переносная машина для газовой резки металла пропаном или ацетиленом производства фирмы Messer Cutting & Welding AG (Германия) . Она выполняет резку металла толщиной от 3 до 300 мм с плавно регулируемой скоростью от 100 до 1200 мм/мин. Подача может осуществляться вперед и назад. В механизме привода движения, работающем от асинхронного электродвигателя с тиристорным управлением, есть обгонная муфта, позволяющая перемещать машину по листу вручную. Питается от сети напряжением 220 В, потребляя мощность 50 Вт.

Рис. 10. Машина для ручной тепловой резки Secator: 1 — газоподводящие шланги; 2 — горелка; 3 — хомуты регулировки положения горелки; 4 — защитный экран; 5 — ролик привода перемещения; 6 — пульт управления.

Машина обладает широкими технологическими возможностями: с помощью рейки можно выполнять прямолинейные резы длиной 1 м, а с циркульным устройством — вырезать диски диаметром от 60 до 1500 мм. Для резки на полосы два резака устанавливаются параллельно на расстоянии, равном требуемой ширине полосы, за один проход возможно получение одновременно двух полос Для резки фасок на машине предусмотрена шкала держателя резака, по которой устанавливается необходимый угол наклона резака. Су- шествует также возможность выполнять К, Х и Y-образные резы за один проход машины.

На машину Secator можно устанавливать резак для плазменной резки, скорость которой составляет от 200 до 3000 мм/мин.

Машина для прямолинейной кислородной резки модели ПКЛ2,5-1,6-10-У4 имеет портальную конструкцию и выполняет линейную резку. Максимальная ширина листа 2,5 м, максимальная скорость резки 1,6 м/мин. Машина имеет дополнительный блок с тремя резаками, длина реза 8 м.

Рис. 11. Шарнирная машина для кислородной резки

Она может резать листы на карты, разделывать кромки под сварку, вырезать прямолинейные окна и симметричные детали с прямолинейными элементами контура, разрезать листы на полосы тремя резаками.

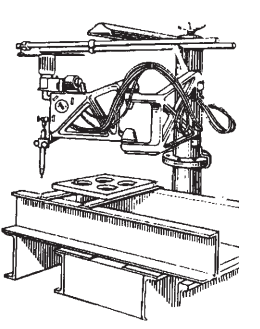

Стационарные машины для фигурной резки делятся на шарнирные, портальные и портально-консольные У шарнирных машин (например, ШКМ2-4-1 или ШШМ-1-4М-1 — рис. 11) резаки (до трех единиц) образуют контур, двигаясь вместе с магнитным роликом, обкатывающимся по копиру (шаблону)

Машины с фотоэлектрической системой управления серии ПКФ вырезают контур детали по чертежу, выполненному в масштабе. Машины серий «Кристалл» и ПКЦ имеют ЧПУ, задающее резку по двум перпендикулярным осям. Существуют переносные газорезательные машины (например, «Спутник БМ», «Орбита БМ») .

Рис. 12. Резка металла воздушно-плазменной дугой

Машины для плазменно-дуговой резки отличаются от машин кислородной резки только резаками Благодаря температуре потока плазмы до 15 000 °С скорость резки плазменным резаком металла толщиной до 25 мм в 3—4 раза больше, чем скорость кислородной резки Можно резать материалы, не поддающиеся газокислородной резке, и неэлектропроводные. С помощью установок плазменной резки выполняют подготовку кромок, фигурную резку, строжку и проплавление отверстий. При этом ширина разреза и зона термического влияния меньше, чем при кислородной резке Плазменная резка основана на использовании воздушно-плазменной дуги постоянного тока прямого действия Сущность процесса заключается в местном расплавлении и выдувании расплавленного металла при перемещении плазменного резака относительно разрезаемого металла (рис. 12).

В машине воздушно-плазменной резки для возбуждения рабочей дуги с помощью осциллятора зажигают вспомогательную дугу При касании факелом этой дуги металла возникает режущая дуга и включается повышенный расход воздуха Вспомогательная дуга при этом автоматически отключается.

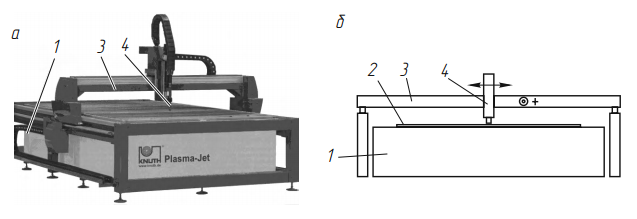

На рис. 13 показана установка плазменной резки. Горелка 4 закреплена на траверсе 3, по которой она может перемещаться поперек лежащей на столе 1 заготовки. Траверса вместе с горелкой перемещается вдоль листа заготовки 2. Таким образом, обработка выполняется под управлением ЧПУ по двум координатам Во многих случаях стол установки не связан с нею механически и может быть при необходимости заменен.

Станки для плазменной резки могут комплектоваться как плазменными, так и кислородными горелками, а также сверлильным центром. Они выполняют раскрой и обработку в автоматическом режиме с помощью ЧПУ.

Рис. 13. Установка для плазменной резки листового материала: а — общий вид; б — схема; 1 — рабочий стол; 2 — деталь; 3 — траверса; 4 — плазменная горелка.

Кислородная резка применяется для резки черных металлов (как правило, для больших толщин листа — до 300 мм), а также позволяет выполнять операции снятия фасок за счет использования специальной горелки.

Плазменной горелкой производят раскрой листов из черных и легированных сталей, алюминия и его сплавов, меди и других сплавов. Толщина резки плазменной горелкой зависит от типа плазменного источника и может достигать 50 мм. Установки плазменной резки могут быть как с неизменяемым углом наклона горелки, так и с возможностью его автоматизированного изменения.