Содержание страницы

Что такое диффузионная сварка

Осуществляется при твердом состоянии металла и повышенных температурах с приложением сдавливающего усилия к месту сварки. В начальной стадии процесса на линии раздела двух деталей для возникновения металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок оксидов, жидкостей, газов и различного рода загрязнений Использование повышенных температур приводит к уменьшению сопротивления металла пластическим деформациям, и имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей. На второй стадии процесса диффузионной сварки происходит взаимная диффузия атомов свариваемых металлов. Это приводит к образованию промежуточных слоев, увеличивающих прочность сварного соединения.

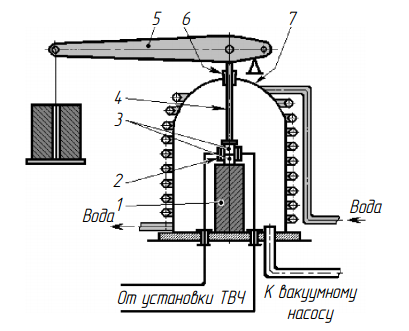

Рис. 1. Схема установки для диффузионной сварки в вакууме

Схема процесса диффузионной сварки в вакууме представлена на рис. 1. В вакуумной охлаждаемой камере 7 на столе 1 размещают свариваемое изделие 3 и нагреватель 2. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 4 и механизма нагружения 5. Шток проходит через вакуумное уплотнение 6 или сильфон. Сварка происходит в вакууме 133 • 10—3 . . .133 • 10—5 Н/м2 .

После откачки из камеры воздуха изделие нагревают — обычно токами высокой частоты — до температуры сварки. Для однородных металлов она, как правило, должна составлять от 0,5 до 0,7 температуры плавления металла или сплава Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают в течение всего процесса Давление изменяется от 2,9 до 98 МН/м2 . Продолжительность выдержки под нагрузкой зависит от многих факторов и может достигать десятков минут Сжимающее усилие снимают при остывании деталей до температуры 100. . .400 °С.

Сварочные установки

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами. Давление контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор ТВЧ.

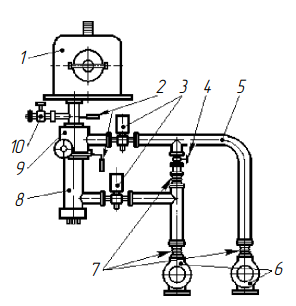

На рис. 2 представлена типовая вакуумная система, оборудованная на сварочной установке СДВУ-6М. Она состоит из сварочной камеры 1 с вентилем 10 для пуска воздуха. К камере через высоковакуумный затвор 9 присоединен паромасляный насос 8. Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентилей 3 и 4. Механические насосы подключают к вакуумпроводам 5 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 2.

Рис. 2. Принципиальная вакуумная схема диффузионной установки

Рис. 3. Установка типа А306-06 для диффузионной сварки в вакууме и контролируемой газовой среде

На рис. 3 показана двухпозиционная установка А306-06 для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов. Установка состоит из двух блоков, работающих независимо друг от друга. В каждый из блоков входят вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов. Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм. Усилие сжатия свариваемых деталей достигает 198 кН. Максимальная температура нагрева свариваемых деталей 1300 °С. Продолжительность сварки регулируют ступенчато в пределах 22. . .25 мин. Остаточное давление воздуха в камере 266,6 • 10-4 Н/м2. Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

Механизм сжатия свариваемых деталей — гидравлический. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором Продолжительность сварки задается электронным реле времени. Детали нагреваются с помощью ТВЧ.