Содержание страницы

Что такое контактная сварка

Контактная сварка представляет собой процесс образования неразъемного соединения в результате нагрева металла протекающим через детали электрическим током за счет повышенного электросопротивления этой зоны прохождению тока из-за уменьшения площади контакта (объясняемого наличием неровностей на поверхности), возникновения вследствие этого больших плотностей тока, наличия на поверхности изделий оксидов и загрязнений с малой электропроводностью и пластической деформации зоны соединения.

Способ контактной сварки впервые демонстрировался в 1867 г. на Парижской выставке: электроток пропускали через два металлических предмета, плотно прижатых друг к другу и имевших контакт в нескольких точках.

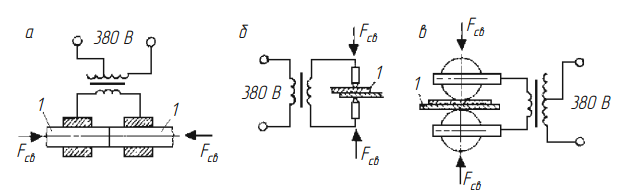

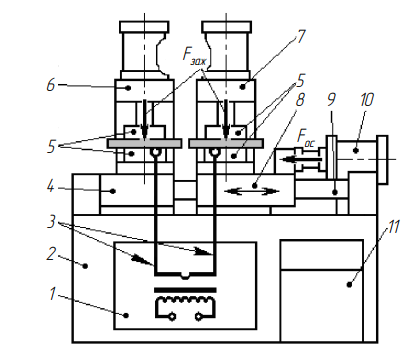

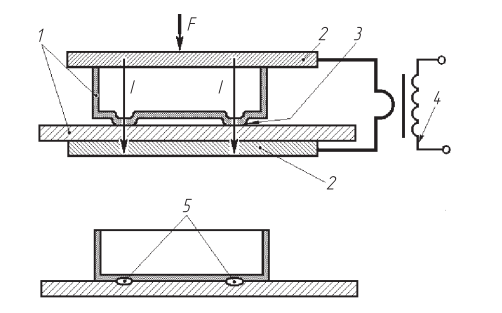

Контактная сварка делится на стыковую, точечную, шовную (рис. 2) и объединяет большую группу способов, многие из которых широко применяют в промышленности. Основные отличительные особенности этих методов — надежность соединений, высокий уровень механизации и автоматизации, высокая производительность процесса и культура производства. Около 30 % всех сварных соединений выполняют контактной сваркой.

Рис. 2. Схемы контактной сварки: 1 — детали; Fсв — усилие сжатия при сварке

Способы контактной сварки весьма разнообразны, их можно классифицировать по ряду признаков:

- по методу получения соединения, определяемого фазовым состоянием металла в зоне сварки (соединение в твердой или жидкой фазе);

- конструкции соединений (нахлесточное или стыковое);

- технологическому способу получения соединений (например, стыковая сварка сопротивлением и оплавлением, точечная, шовная и рельефная);

- виду атмосферы (сварка на воздухе или в защитной среде);

- способу подвода тока и форме импульса тока (контактный и индукционный подвод, сварка переменным током различной частоты, постоянный ток или монополярный импульс);

- количеству одновременно выполняемых соединений (одноточечная и многоточечная сварка, одиночный и непрерывный рельеф и т д );

- характеру перемещения деталей или электродов во время пропускания импульса тока (сварка неподвижных или подвижных деталей, например непрерывная и шаговая шовная сварка)

Кроме того, различают область контактной микросварки, относящуюся к соединению указанными способами миниатюрных деталей малой толщины (до нескольких микрометров) и малых сечений.

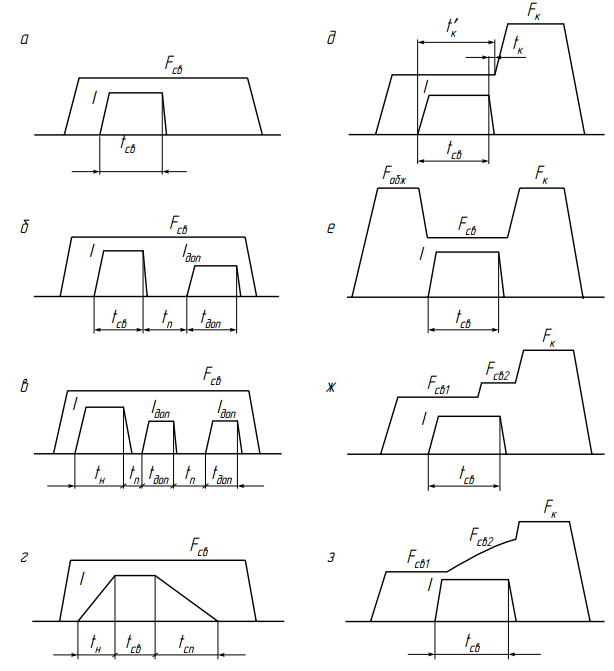

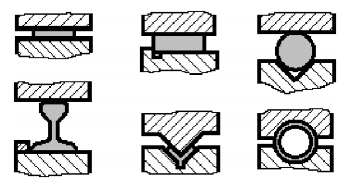

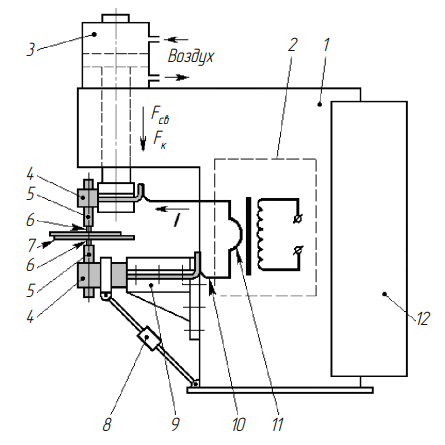

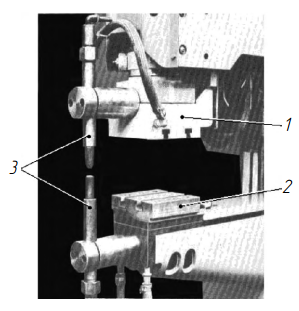

Машины средней и большой мощности устанавливают стационарно, а детали перемещают во вторичном их контуре. При сварке тонкостенных деталей сложной конфигурации или крупногабаритных целесообразно перемещать не деталь, а саму машину (клещи) относительно детали (рис. 3). Сварочный трансформатор либо выносят отдельно и закрепляют стационарно, либо встраивают в сами клещи.

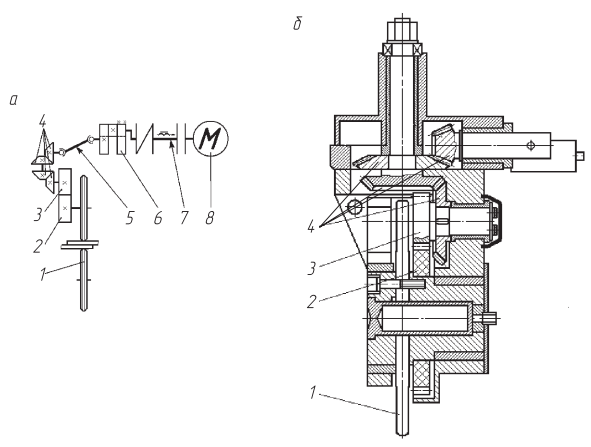

Рис. 3. Клещи подвесной точечной машины: 1 — электроды; 2 — консоли; 3 — силовой гидроцилиндр

Стационарные машины универсального назначения чаще всего имеют прямолинейный ход электродов. Обычно перемещается в вертикальном направлении верхний электрод. Изготавливают машины с горизонтальной и наклонной осью электродов. Машины малой мощности и передвижные обычно имеют радиальный ход одного из электродов или роликов. В таких машинах привод сжатия деталей устанавливают за осью качания подвижной консоли.

Сварочный ток подводится обычно с обеих сторон деталей. Это позволяет соединять детали в широком диапазоне толщины, металла, формы и размеров. За один цикл получается одна точка. В машинах некоторых типов применяют односторонний подход тока и за один цикл выполняются сразу две точки или два шва, уменьшаются остаточные деформации, появляется возможность сваривать детали с ограниченным (односторонним) доступом к месту сварки.

В массовом производстве часто применяют многоточечные и многошовные машины.

Машины для шовной сварки выполняют продольные или поперечные швы. На универсальных машинах возможно выполнять оба вида швов

1. Основные узлы машин контактной сварки. Привод сжатия свариваемых деталей.

Привод сжатия в машинах контактной сварки обеспечивает сдавливание деталей с заданной силой и длительностью, а также подъем и опускание электродов.

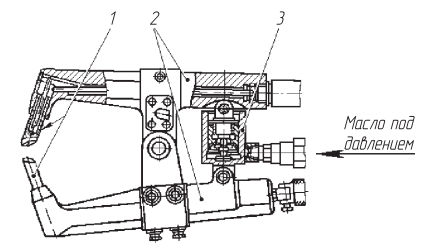

Форма применяемых графиков усилия сжатия различна (рис. 4). Они могут быть с постоянным усилием (а-г), с переменным усилием, например с проковкой (д), с предварительным обжатием точки (е), со ступенчатым (ж) и плавным ростом F^ (з) . Выбор того или иного графика зависит от толщины и металла деталей, требований, предъявляемых к качеству соединения.

Привод точечных машин должен реализовывать два вида перемещения электродов: рабочий и дополнительный ход. Рабочий ход происходит во время паузы между точками и позволяет беспрепятственно передвигать детали (или машину) на шаг точек. Дополнительный (увеличенный) ход служит для зачистки рабочей поверхности электродов, первоначального ввода деталей в рабочее пространство машины, перемещения деталей с высокими ребрами жесткости поперек шва и т. п. Если основной привод не имеет большого рабочего хода, то применяют дополнительный электровинтовой привод.

Рис. 4. Циклы точечной сварки: а — с постоянным усилием и одним импульсом тока; б — то же со сварочным и дополнительным импульсом тока; в — то же со сварочным и двумя дополнительными импульсами; г — то же с модулированным импульсом тока; д — с переменным усилием (проковкой); е — с предварительным обжатием и проковкой; ж — со ступенчатым увеличением Fсв и проковкой; з — с плавным увеличением Fсв и проковкой; Fсв, Fсв1, Fсв2 — усилие на электродах при сварке; Fобж — усилие обжатия на электродах; Fк — усилие проковки на электродах; I — ток сварки; Iдоп — ток дополнительного импульса; tсв — время сварки; tк, t′к — время проковки; tдоп — время дополнительной подачи тока; tи — время перерыва в подаче тока; tсп — время нагрева деталей; ^.п — время медленного уменьшения тока после сварки

Привод сжатия шовных машин обычно проще, чем привод точечных. Ковочное усилие применяют сравнительно редко, а предварительное обжатие точек не делают Кроме того, необходимость в двойном ходе роликов часто отпадает, так как привод имеет увеличенный рабочий ход.

Привод сжатия должен быть таким, чтобы по возможности снизить увеличение Fсв из-за теплового расширения свариваемого металла. Поэтому стремятся уменьшить трение, например использовать пневмодиафрагмы или пневмоцилиндры с пружиной между штоком поршня и ползуном, роликовые направляющие. Иногда, напротив, резко ограничивают тепловое расширение металла по оси электродов (ползун заклинивается) . На значение Fсв влияет также масса подвижных частей.

Необходимый график сварочного усилия можно получить, применив тот или иной тип привода.

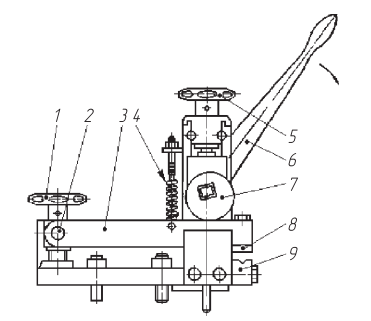

Педально-грузовой привод (рис. 5, а) — наиболее простой и надежный, с помощью него можно получить простейшие графики циклов с постоянным усилием (например, изображенные на рис. 4, а — г).

Перемещением груза 1 по штанге 2 можно плавно менять Fсв на электродах. Опускание, сжатие и подъем осуществляют нажатием педали через систему рычагов. Чем больше Fсв, тем больше усилие на педали и сильнее утомляемость сварщика. Такой привод применяют в машинах мощностью до 10 кВА и с усилием от нескольких ньютонов до 1000 Н (в небольших конденсаторных машинах, монтажных столах для микросварки)

Пружинный привод (рис. 5, б, в). Сварочное усилие прикладывается при нажатии на педаль 3 (рис. 5, б) и сжатии пружины 1 . Его регулируют изменением предварительного сжатия пружины гайкой 2 Применение педально-пружинного привода целесообразно на небольших машинах переменного тока мощностью до 25 кВ • А и усилием до 3 кН. Электромагнитное сжатие пружины (рис. 5, в) освобождает сварщика от необходимости сильно нажимать на педаль Такой привод позволяет резко повысить темп сварки Пружина сжимается при выталкивании сердечника 3 из катушки 4. Как и педально-грузовой, пружинный привод обеспечивает лишь график с постоянным усилием.

Рис. 5. Типы механизмов сжатия контактных сварочных машин

Пневматический привод (рис. 5, г) наиболее распространен в стационарных машинах средней и большой мощности (до 1000 кВ • А) при усилии 1,5. . .200 кН. Быстродействующий, легко управляемый, он используется в сочетании с синхронными прерывателями тока. Пневматический привод универсален. В зависимости от конструкции пневмоцилиндра, камер, их числа, вида, пневмо- и электроаппаратуры можно создать почти любой график усилия. Работу пневмопривода обычно автоматизируют и синхронизируют с работой прерывателя (может быть автоматизирован также дополнительный ход электродов).

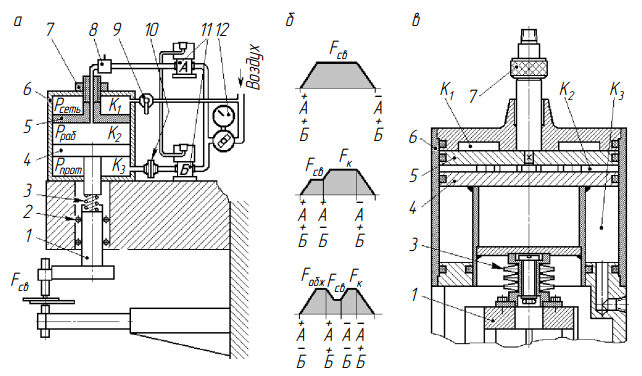

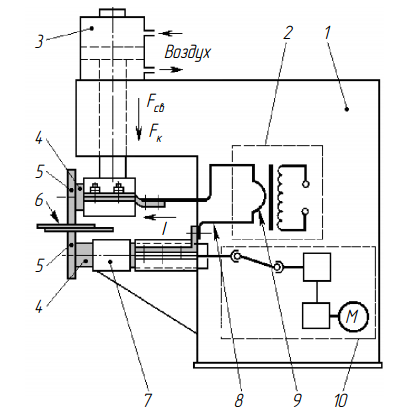

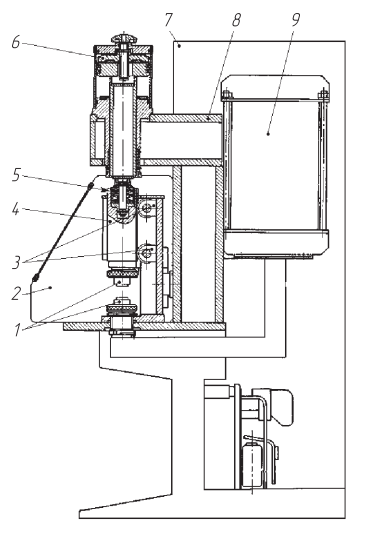

На рис. 6 показана схема работы пневмопривода точечной машины с трехкамерным силовым цилиндром, с помощью которого можно получить графики, приведенные на рис. 4.

Верхняя камера К1 силового цилиндра 6 в ходе работы машины постоянно заполнена через трехходовой кран 9 воздухом из сети. Поэтому верхний поршень 5 находится в крайнем нижнем положении, т. е. «висит» на гайке регулировки рабочего хода 7. Средняя камера К2 — рабочая. При включении электропневматического клапана А воздух под рабочим давлением Рраб опускает нижний поршень 4 и через пружину 3 ползун 1 сдавливает детали. Значение F^ зависит не только от Рраб, но и от противодавления Рпр в камере К3 .

Рис. 6. Пневмопривод машины МТПУ-300: а — принципиальная схема; б — включение (+) и выключение (-) электро- пневматических клапанов А и Б; в — конструкция цилиндра; 1 — ползун; 2 — направляющие качения; 3 — пружина; 4 — нижний поршень; 5 — верхний поршень; 6 — корпус цилиндра; 7 — гайка; 8 — дроссель; 9 — трехходовой кран; 10 — быстродействующий клапан; 11 — электропневматический клапан; 12 — редуктор с манометром

Чем больше Рпр тем меньше Fсв. При одновременной работе клапанов А и Б Fсв имеет малое и постоянное значение.

Если клапан противодавления Б выключить при включенном клапане А, то воздух из нижней камеры выйдет в атмосферу и усилие сжатия возрастет. Так получают график цикла с проковкой. Эффект проковки повышается при быстром стравливании воздуха, поэтому применяют специальный клапан 10 с повышенным сечением выхлопных каналов. Несложно получить и предварительное обжатие зоны сварки.

Для подъема электрода при рабочем ходе выключают клапан А и включают клапан Б. Величина хода равна расстоянию между поршнями и регулируется гайкой 7. При стравливании воздуха из верхней камеры под действием Рпр оба поршня перемещаются вверх до предела Происходит дополнительный ход электродов.

В быстроходных точечных машинах, например типа МТ-1615, в приводе сжатия вместо нижнего поршня применяют «плавающую» резиновую диафрагму (рис. 7), которая обеспечивает точность приложения усилия сжатия и меньшую инерционность привода.

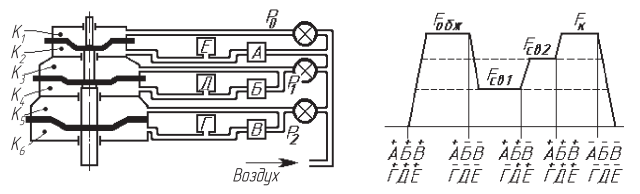

Рис. 7. Трехдиафрагменный привод электродов машины контактной сварки: а — принципиальная пневмосхема; б — включение и выключение клапанов подачи воздуха в полости пневмокамер.

Если через определенный регулируемый отрезок времени включить клапан Б и параллельный ему Д (с увеличенным проходным сечением), то воздух из поддиафрагменной полости К4 быстро выйдет в атмосферу Сварочное усилие возрастет до конечного значения Fсв2 и будет определяться суммой усилий от давлений Р0 и Р1.

Ковочное усилие получается при срабатывании нижних клапанов В и Г. Значение Fк обусловлено суммой усилий от Р0, Р1 и Р2 . Аналогично ковочному устанавливают усилие предварительного обжатия Если клапаны Г и В не включают, сварка ведется на усилии Fсв2 без обжатия и проковки. Если не включают клапаны Б, Д, Г и В, то сварка проходит с постоянным усилием Fсв1 (штриховые линии на графике)

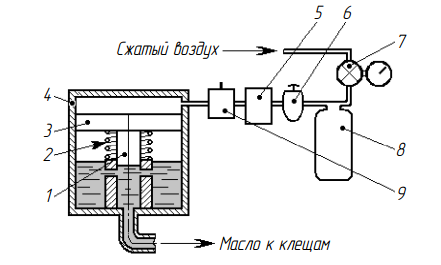

Гидравлический привод (см. рис. 5, г) применяют главным образом в передвижных контактных машинах типа клещей для точечной и шовной сварки, а также в многоточечных машинах.

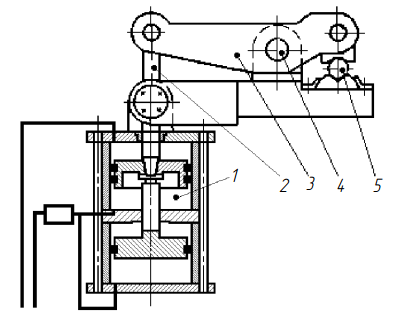

Использование в качестве рабочей жидкости масла или воды под большим давлением (5. . .10 МПа) позволяет резко уменьшить площадь цилиндров и массу привода. Такие давления создают различными гидронасосами, а также пневмогидравлическими мультипликаторами, которые получили значительное распространение в подвесных клещах (рис. 8) .

Для сжатия деталей воздух из сети через редуктор 7, ресивер 8, лубрикатор 6, электропневматический клапан 5 и дроссель 9 подается в верхнюю камеру мультипликатора 4. Поршень 3 опускается, и его плунжер 1 создает давление масла, превышающее воздушное во столько раз, во сколько площадь плунжера меньше площади поршня (обычно в 20 раз) . По бронированному шлангу масло попадает в силовой гидроцилиндр клещей. При обратном ходе клапан 5 выпускает воздух из мультипликатора в атмосферу, а возвратная пружина мультипликатоpa 2 и пружина клещей вытесняют масло обратно. Усилие в мощных клещах может достигать 8 кН, рабочий ход 30 мм.

Рис. 8. Схема пневмогидравлического привода

Гидроцилиндр многоточечной машины — типичный силовой цилиндр с возвратной пружиной. При давлении масла 10 МПа и диаметре поршня всего 25 мм он развивает усилие около 5 кН, рабочий ход может быть свыше 50 мм.

Электромагнитный привод (см. рис. 5, д, и рис. 9) позволяет получить практически любой график усилия (см. рис. 4).

На корпусе машины неподвижно укреплена катушка 1 (статор), на подвижном штоке — ферромагнитный диск 2 (якорь). Возникающее при подключении катушки магнитное поле притягивает якорь. Сварочное усилие становится больше начального. Катушка питается либо от самостоятельного источника электроэнергии 4 (по заранее заданной программе), либо от первичной цепи сварочного трансформатора 5. В последнем случае при увеличении силы тока плавно возрастает сварочное усилие. Чем больше меняется сила тока, тем круче кривая сварочного усилия.

Рис. 9. Электромагнитный привод сжатия

Начальное усилие может быть задано любым из ранее рассмотренных систем, например грузом 3. Однако наиболее универсально сочетание электромагнитного привода с пневмоприводом В этом случае можно получить не только начальное усилие Fсв1 (см. рис. 4, ж), но и усилия предварительного обжатия Fобж и проковки Fк. Электромагнитный привод находит применение в небольших машинах точечной сварки, где требуется тонкая регулировка формы Fсв с плавным, но быстрым его нарастанием.

Дилатометрический привод (см. рис. 5, е), объединенный с пневматическим, также обеспечивает любой график возрастания усилия (см. рис. 4). Принцип основан на использовании эффекта теплового расширения нагреваемого металла как средства для дополнительного сдавливания зоны сварки. Специальным заклинивающим устройством 1 (см. рис. 5, е) ограничивают тепловое расширение металла по оси электродов. Для этого предотвращают движение ползуна 2 вверх, жестко соединяя его с корпусом. Головка заклинивается после сжатия деталей и приложения Fсв1. При кристаллизации ядра можно приложить ковочное усилие или через некоторое время просто расклинить систему.

Эффективность работы такого привода в значительной степени зависит от жесткости консолей и корпуса машины Наиболее удобны для его использования машины с увеличенной жесткостью консолей и корпуса (например, машины для рельефной сварки), а также установки портального типа.

Привод вращения роликов. Привод вращения должен обеспечивать надежное и регулируемое перемещение свариваемых деталей на шаг точек.

В зависимости от назначения, мощности и типа машины вращение роликов может быть непрерывным и прерывистым Приводным роликом может быть как верхний, так и нижний или сразу оба Привод непрерывного вращения обычно представляет собой электроредукторную систему со сменными шестернями и карданным валом Вал соединен с нижней консолью непосредственно или с верхней консолью — через конические шестерни. При необходимости регулирования скорости применяют вариатор, двигатель постоянного тока или муфту скольжения.

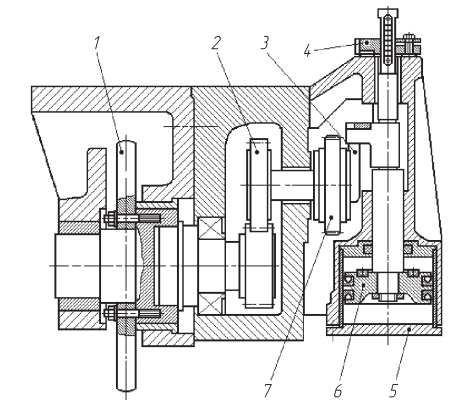

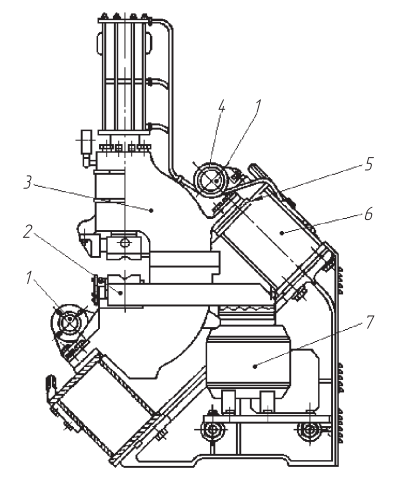

Рис. 10. Привод непрерывного вращения верхнего ролика универсальной машины МШ-2001: а — схема; б — конструкция.

На рис. 10 показан привод вращения верхнего ролика. Вращение от асинхронного двигателя 8 (рис. 10, а) через электро- управляемую муфту скольжения 7, планетарный редуктор 6 и карданный вал 5 передается на конические шестерни 4 (рис. 10, б). Затем через пару цилиндрических шестерен 3 и 2 крутящий момент передается верхнему ролику 1 .

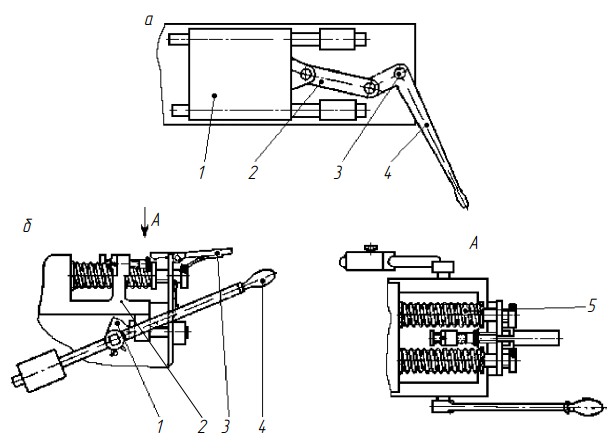

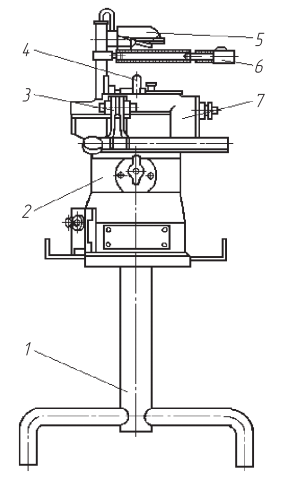

Для прерывистого (шагового) вращения роликов применяют пневматические шаговые устройства и магнитные муфты. Одна из конструкций пневматического шагового привода вращения верхнего ролика (машины типа МШШТ-600) показана на рис. 11. Привод состоит из пневматического цилиндра 5, храпового механизма 3 и зубчатого редуктора 2. При срабатывании соответствующего электропневматического клапана воздух подается в нижнюю камеру цилиндра и выходит из верхней Поршень 6 перемещается вверх, с помощью собачки поворачивает храповое колесо 7 и через редуктор 2 — приводной ролик 1 .

Рис. 11. Храповой механизм вращения ролика с пневмоприводом

При подаче воздуха в верхнюю камеру поршень опускается и вторая собачка поворачивает колесо еще на один шаг. Шаг регулируют изменением хода поршня при помощи гайки 4. Привод рассчитан на движение с шагом 2. . . 40 мм. При включении импульса сварочного тока через шаг перемещение увеличивается в 2 раза Пневмопривод позволяет получить большие крутящие моменты, однако частое стравливание воздуха создает шум, а поступательное движение поршня — вибрацию сварочной головки.

В некоторых специализированных машинах привод вращения роликов отсутствует. В этом случае сварочная головка с роликом или стол с изделием перемещается на шаг точек обычным винтовым механизмом с приводом от электродвигателя

2. Поддерживающие и перемещающие приспособления

Эти устройства предназначены для установки узла в определенное положение по отношению к электродам и другим токоведущим элементам (роликам, плитам и т. д. ). В ряде случаев эти же устройства служат для перемещения изделия в процессе сварки.

Немеханизированные поддерживающие устройства представляют собой различного рода опоры, тележки, рольганги, подвески и другие приспособления. Нашли применение устройства, перемещающие детали на воздушной подушке.

Механизированные устройства имеют привод для перемещения узлов.

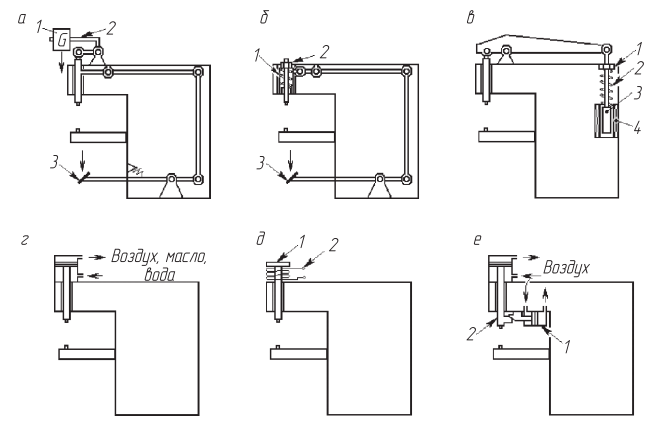

На рис. 12 приведены конструкции относительно простых поддерживающих приспособлений, применяемых при шовной и точечной сварке. Основная часть этих устройств — опорные ролики, установленные на раме и имеющие возможность перемещаться в вертикальном направлении для выравнивания изделия. Рабочую.

Рис. 12. Способы поддержания узла при шовной сварке: 1 — рычаг; 2 — рама; 3 — деталь; 4 — опорные ролики; 5 — механизм подъема; 6 — машина шовной сварки.

поверхность роликов обычно выполняют из мягких изоляционных материалов. Изделия перемещают с помощью роликов машины, а при точечной сварке — вручную.

Для ввода изделия в рабочее пространство машины и его перемещения опорные узлы часто устанавливаются на тележках.

При сварке крупногабаритных изделий сложной формы применяют немеханизированные подвесные приспособления, представляющие собой захваты, укрепленные на кран-балке

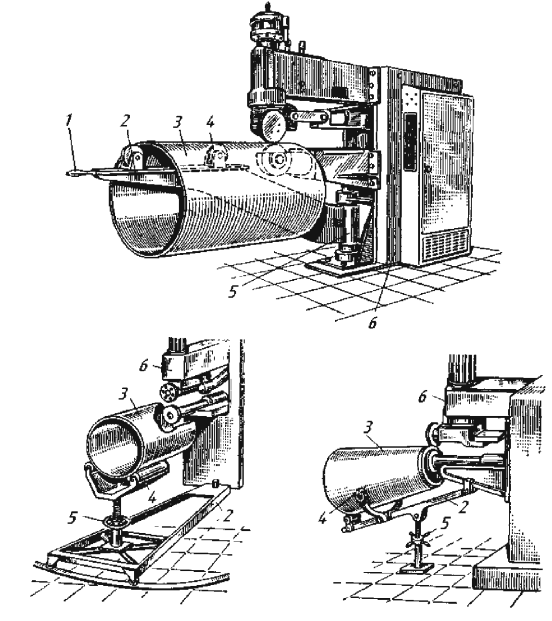

3. Стыковая сварка

Это способ контактной сварки, при котором детали соединяются по всей площади их касания. Наибольшее распространение среди способов стыковой сварки получили стыковая сварка сопротивлением и оплавлением При сварке сопротивлением (рис. 13, а) детали 1 укрепляют в токоподводах 2, 5 и сжимают с усилием F. Подача напряжения на первичную обмотку сварочного трансформатора вызывает появление тока I во вторичном контуре 3 и нагрев деталей в стыке 4 до температуры, близкой к температуре плавления металла (0,8. . . 0,9) Тпл . Затем резко увеличивают усилие (выполняют осадку деталей), в результате чего в твердой фазе образуется сварное соединение.

Рис. 13. Схемы основных методов контактной стыковой сварки: а — сварка сопротивлением; б — непрерывная сварка; в — сварка с подогревом токами высокой частоты.

Сварку оплавлением подразделяют на сварку непрерывным оплавлением и оплавлением с подогревом. При сварке непрерывным оплавлением детали сближают с определенной скоростью при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения контактов-перемычек между их торцами и сопровождается интенсивным выбросом частиц расплавленного металла и укорочением деталей При оплавлении на торце формируется сплошной слой жидкого металла, который при осадке вместе с загрязнениями (оксидными пленками) выдавливается из стыка в виде грата. При сварке оплавлением с подогревом детали предварительно подогреваются методом сопротивления (аналогично сварке сопротивлением) в процессе кратковременных замыканий их торцов, а затем оплавляются.

Стыковая сварка токами высокой частоты (от нескольких тысяч герц) во многом аналогична стыковой сварке (рис. 13, в). В этом случае детали нагреваются индуктором 6, связанным с электрическим генератором 7, за счет вихревых токов, возникающих в детали 1 при действии переменного магнитного поля. Радиочастотная сварка (рис. 13, б) характеризуется постепенным прогревом зоны сварки при движении заготовки внутри индуктора Вследствие проявления эффекта близости нагревается весьма узкая область металла. На стыке деталей часто наблюдается оплавление металла, который выдавливается усилием сжимающих деталь роликов 8. Радиочастотную сварку обычно применяют при изготовлении труб и профилей из сталей и цветных металлов. Широкое распространение получила стыковая сварка пластмассовых изделий.

Стыковую сварку применяют для изготовления деталей замкнутой конфигурации (ободьев колес, шпангоутов, цепей), сложных деталей из простых заготовок, для приваривания режущей части инструмента из быстрорежущей стали к державке из углеродистой стали.

Для сварки сопротивлением применяются машины серии МСС, для сварки сопротивлением и оплавлением — МСО, для сварки оплавлением — К-19ОПК-К-724, К1000, К920, К900 и др. Для автоматической сварки стыков труб магистральных трубопроводов в полевых условиях выпускаются комплексы оборудования (например, СТЫК-04).

Классификация машин для стыковой сварки. Машины для стыковой сварки классифицируются:

- по способу нагрева деталей — для сварки сопротивлением, непрерывным оплавлением, оплавлением с подогревом и импульсным оплавлением;

- приводу подачи — с рычажным, пружинным, электрическим, пневматическим, гидравлическим, пневмогидравлическим и комбинированным механизмом перемещения деталей при сварке;

- зажимным устройствам — с рычажным, эксцентриковым, винтовым, электрическим, пневматическим, гидравлическим, пневмо- гидравлическим и комбинированным механизмом зажатия деталей;

- роду тока — переменного тока промышленной частоты (однофазные), конденсаторные машины, низкочастотные машины (трехфазные) и машины постоянного тока (трехфазные с выпрямлением тока в сварочном контуре);

- степени автоматизации процесса сварки — неавтоматические (с ручным приводом), полуавтоматические (подогрев ведется неавтоматически, оплавление и осадка — автоматически) и автоматические;

- назначению — универсальные и специализированные;

- способу установки — стационарные и передвижные.

В настоящее время наиболее широко распространены автоматические машины, в которых автоматизирован только сварочный процесс (подогрев, оплавление и осадка) Машины-автоматы применяют в массовом производстве небольшого ряда изделий: цепей, заготовок клапанов, инструмента и др.

Универсальные машины используют для сварки различных деталей в мелкосерийном и индивидуальном производстве, а специализированные — для сварки однотипных деталей в условиях крупносерийного и массового производства.

Основные узлы машин. Машины для стыковой сварки имеют следующие основные узлы и элементы (рис. 14): станину 2, неподвижную плиту 4, подвижную плиту 8, которая перемещается по направляющим 9 приводам подачи 10, зажимные устройства 6 и 7, трансформатор 1, токоподводы 3, губки 5 и аппаратуру управления 11

В качестве источника энергии в стыковых машинах наиболее широко применяют однофазные трансформаторы промышленной частоты. Они преобразуют электрическую энергию сети стандартного напряжения в энергию низкого напряжения (0,2. . . 25 В) с большим током (1. . . 300 кА). Для стыковой сварки деталей большого сечения (рельсов, толстостенных труб) иногда применяют ток пониженной частоты (10 Гц) .

Губки стыковых машин обеспечивают подвод тока к деталям и удерживают детали от проскальзывания при осадке. Форма губок зависит от формы свариваемых деталей (рис. 15). Для губок применяют сплавы на основе меди. Наибольшей стойкостью в условиях стыковой сварки обладают сплавы НБТ, Мц2 и Мц3. Нетокоподводящие губки часто делают стальными, иногда с насечкой для увеличения коэффициента трения.

Иногда в губках имеются специальные каналы для охлаждения их водой.

Рис. 14. Конструктивная схема машины для стыковой сварки

Рис. 15. Губки стыковых машин

Конструкция станины должна выдерживать значительные усилия, возникающие при осадке, иначе нарушается соосность свариваемых деталей и возможно образование трещин в стыке. Станины изготовляют сварными или литыми, они имеют горизонтальный (чаще всего), наклонный или вертикальный стол.

На столе машины установлены неподвижный зажим и направляющие цилиндрической или прямоугольной формы, по которым перемещается подвижная плита с укрепленным на ней подвижным зажимом. Она также может вращаться около регулируемых опор по дуге большого радиуса, близкой к прямой.

В мощных машинах (например, МСГ-500 (рис. 16)) подвижная плита (зажим) крепится непосредственно к круглым штангам 1, установленным в направляющих втулках 4, закрепленных на жесткой коробчатой станине 6. Неподвижный зажим 3 крепится к станине через изолятор 5. Трансформатор 7 соединяется с нижними губками гибкими шинами 2. Один из зажимов (обычно неподвижный) электрически изолирован от стола и станины.

Рис. 16. Машина стыковой сварки МСГ-500

Привод подачи стыковых машин при сварке сопротивлением обеспечивает сжатие деталей и их деформацию при осадке; при сварке оплавлением — плавное сближение деталей по определенному закону при оплавлении и быстрое сближение и деформацию деталей при осадке. При использовании прерывистого подогрева сопротивлением привод осуществляет возвратно-поступательное движение, а также сжатие и некоторую деформацию деталей при отдельных замыканиях сварочной цепи.

Самый простой привод — рычажный — состоит из системы коленчатых рычагов, позволяющих получить усилие осадки, в десятки раз превышающее усилие, прилагаемое сварщиком. Его применяют в неавтоматических машинах мощностью до 100 кВ • А. Схема одного из вариантов рычажного привода приведена на рис. 17, а. Сварщик вращает коленчатый рычаг 4 вокруг неподвижной оси 3, при этом регулируемая по длине тяга 2 перемещает подвижную плиту 1 с зажимом. В машинах с ручным рычажным приводом усилие осадки не превышает 50 кН.

Пружинный привод обычно применяют в машинах небольшой мощности для сварки сопротивлением В машинах мощностью 3…5 кВ • А такой привод (рис. 37, б) развивает усилие 0,75… 1 кН. При повороте рычага 4 эксцентрик 1 перемещает подвижный зажим 2 вправо, сжимая пружины 5. Исходное положение зажима при сжатых пружинах фиксируется защелкой 3. После зажатия свариваемых деталей освобождают защелку и включают сварочный ток. Под воздействием пружин детали сжимаются и по мере нагрева током деформируются.

Рис. 17. Рычажный и пружинный приводы подачи стыковых машин

Электропривод применяют в автоматических и полуавтоматических машинах для перемещения подвижного зажима при оплавлении и осадке. В машинах, предназначенных для сварки однотипных деталей, когда не требуется часто изменять режим сварки, широко используют кулачковый механизм перемещения зажима.

Многие стыковые машины имеют комбинированный привод — электрический при оплавлении и пневматический, пневмогидравлический или гидравлический при осадке. В мощных машинах для сварки с предварительным подогревом применяют электропривод с винтовым механизмом перемещения подвижного зажима с усилием осадки до 200 кН.

Гидравлический привод подачи широко применяют в машинах средней и большой мощности. Он надежен в работе, обеспечивает широкие пределы регулирования скорости подачи и развивает практически любые усилия осадки (3000 кН и более). В машинах с гидравлическим приводом скорость перемещения подвижного зажима изменяется при помощи регулирования либо проходного сечения дросселя, через который протекает масло, либо следящего золотникового устройства.

В ряде машин использован пневматический привод с гидротормозом. Он обеспечивает большую скорость осадки и широкий диапазон регулирования скорости при оплавлении. Наряду с использованием пневмоцилиндров в таких приводах применяют диафрагменные камеры.

Зажимы обеспечивают точную установку деталей относительно друг друга, создают токоподвод к деталям от источника тока и исключают проскальзывание деталей при осадке. Детали в зажимах устанавливают с упорами и без упоров.

Конструкции зажимов очень разнообразны и определяются формой и размерами свариваемых деталей, необходимым усилием зажатия и характером производства. На машинах малой и средней мощности применяют ручные (эксцентриковые, винтовые или рычажные) и пневматические зажимы, на машинах большой мощности — пневмогидравлические, гидравлические и зажимы с электроприводом.

В эксцентриковом зажиме (рис. 18) зажатие детали происходит при повороте ручки 6. Эксцентрик 7, действуя на рычаг 3, поворачивает его вокруг оси 2 и зажимает детали между губками 8 и 9. Расстояние между губками регулируется винтами 1 и 5. Пружина 4 удерживает рычаг 3 в верхнем положении. Эксцентриковые зажимы развивают небольшое усилие зажатия, но отличаются быстродействием.

Рис. 18. Ручной эксцентриковый зажим стыковых машин

В машинах мощностью 100. . .200 кВ • А широко используют различные быстродействующие пневматические зажимы. Для уменьшения диаметра цилиндра обычно применяют рычажную систему (рис. 19) . Усилие от пневмоцилиндра 1 через шток 2 и рычаг 3, который вращается вокруг оси 4, передается на деталь 5. Усилие зажатия определяется давлением воздуха в пневмоцилиндрах, конструкцией рычагов и не зависит от размера деталей Усилие зажатия пневматических зажимов составляет 20. . .100 кН.

В мощных стыковых машинах применяют пневмогидравлические и гидравлические зажимы, обеспечивающие усилие зажатия 200 5000 кН.

Рис. 19. Пневматический зажим стыковых машин

Гидравлические зажимы применяют в мощных машинах с гидроприводом подачи, когда требуются очень большие усилия зажатия. В мощных машинах с электроприводом подачи иногда применяют винтовые зажимы с электрическим приводом.

Упорные приспособления воспринимают усилие осадки и предотвращают проскальзывание деталей в зажимах. При использовании упоров уменьшается износ губок. Конструкции упорных приспособлений определяются формой и размерами свариваемых деталей. Упоры устанавливают на плитах сварочной машины, а при сварке длинных деталей — на специальных направляющих. Типовое неподвижное упорное приспособление, применяемое на машинах мощностью 100. . .300 кВ • А, — это винт, который контрится гайкой.

На машинах для сварки коротких деталей упоры объединяют с зажимными приспособлениями. Обычно это упорные винты или заплечики в губках зажимного устройства.

Помимо упорных устройств, на стыковых машинах применяют различные центрирующие устройства, облегчающие совмещение осей свариваемых деталей, и опорные устройства, поддерживающие штанги упорных приспособлений и исключающие прогиб длинных и недостаточно жестких деталей.

Аппаратура управления обеспечивает определенную последовательность работы всех узлов машины. Системы управления предварительным подогревом подразделяют на три группы

- Системы первой группы управляют длительностью импульсов тока при подогреве и пауз между ними, переход к оплавлению происходит самопроизвольно

- Системы второй группы жестко задают длительность импульсов тока и пауз между ними, а также общую длительность подогрева. По истечении заданного времени подогрева осуществляется принудительный переход к оплавлению путем либо снижения скорости подачи, либо повышения напряжения сварочного трансформатора до значений, при которых обеспечивается устойчивое оплавление

- . Системы третьей группы с обратными связями по энергии, мощности или температуре обеспечивают стабильное температурное поле в деталях, исключая влияние колебаний напряжения сети, сопротивления сварочного контура и других возмущающих факторов

В системах управления машин имеются блокирующие и защитные устройства, предотвращающие поломку узлов машины при несоблюдении заданной последовательности их работы. Например, исключается возможность включения сварочного трансформатора без зажатия деталей, работа привода подачи без включений трансформатора и т п.

В машинах для сварки сопротивлением процессом управляют:

- при помощи реле времени;

- по величине перемещения зажима при осадке (конечными выключателями или датчиками перемещения);

- по температуре нагрева деталей (фотопирометрами).

Стыковые машины общего и специального назначения. Стыковые машины общего назначения — делят на три группы:

- автоматические малой мощности для сварки сопротивлением;

- неавтоматические средней мощности с рычажным управлением для сварки оплавлением и сопротивлением;

- автоматические для сварки оплавлением

Третья группа объединяет машины средней и большой мощности, различающиеся способом нагрева деталей:

- для сварки непрерывным оплавлением;

- для сварки оплавлением с подогревом;

- для сварки импульсным оплавлением.

Стыковая машина МС-0,75-2 (рис. 20) имеет подставку 1 с трансформатором 2, на котором размещена сварочная головка 7, состоящая из подвижной и неподвижной плит с рычажно-пружинными зажимами 3 и зажимами для термообработки 4. Подвижная плита при нагреве и осадке перемещается сменными пружинами. Малая пружина обеспечивает усилие до 6 Н, большая — до 32 Н.

Рис. 20. Машина МС-0,75-2 для стыковой сварки проволоки

Подвижная плита отводится в исходное положение эксцентриком и расположена на шариковых направляющих, обеспечивающих коэффициент трения 0,05. Машина имеет дисковые ножи для обрезки проволоки, осветитель 5 и лупу 6. Машины МС-0,75-2,

МС-3, МС-301 и МС-501 позволяют сваривать проволоку и прутки из низкоуглеродистой стали сечением 1, 9, 50 и 78 мм2 соответственно.

Во вторую группу входят машины мощностью 25. ..100 кВ • А: МСР-25, МСР-50, МСР-75, МСР-100, МС-804-2,

МС-1202 и МС-1602. Машины имеют рычажный привод подачи. Они предназначены преимущественно для сварки непрерывным оплавлением и оплавлением с подогревом, но могут быть использованы также для сварки сопротивлением Машины МСР-25 и МС-804-2, наряду с рычажным, имеют пружинный привод подачи, облегчающий выполнение сварки сопротивлением Машины МСР-50, МСР-75 и МСР-100 снабжены рычажно-винтовыми зажимами, а машины МСР-25, МС-1202 и МС-1602 — эксцентриковыми. Машины МС-1202 и МС-1602 позволяют сваривать непрерывным оплавлением детали из низкоуглеродистой стали сечением, соответственно, до 300 и 600 мм2, а оплавлением с подогревом — до 700 и 1400 мм2 .

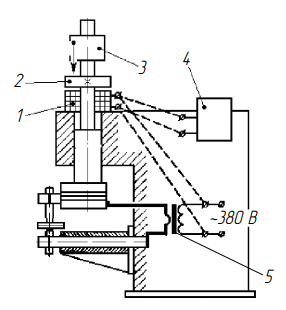

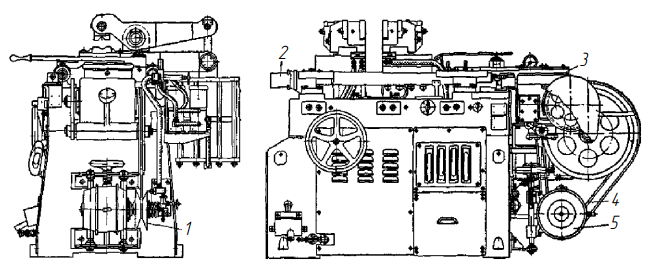

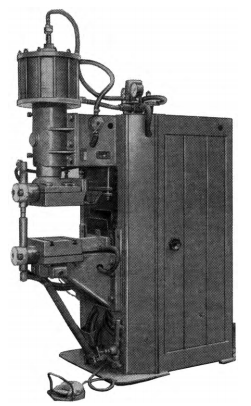

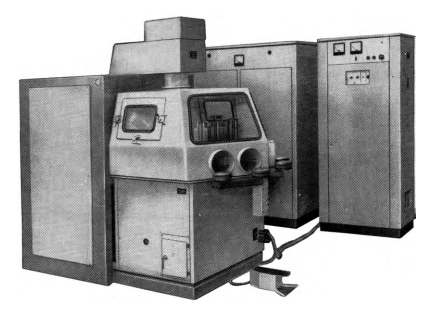

Для автоматической сварки оплавлением деталей среднего сечения применяют машины СМ-50, МСМУ-150, МС-1604 и др. Машины СМ-50 и МСМУ-150 (рис. 21) имеют кулачковый электропривод подачи и пневматические зажимы и позволяют сваривать.

Рис. 21. Автоматическая стыковая машина МСМУ-150 для сварки непрерывным оплавлением

непрерывным оплавлением детали из низкоуглеродистой стали сечением до 600 и 1000 мм2 соответственно. Машина МСМУ-150 оснащена также рычажным приводом подачи, который позволяет осуществлять сварку оплавлением с подогревом. При полуавтоматической сварке с подогревом сечение свариваемых деталей из низкоуглеродистой стали достигает 2000 мм2.

Привод подачи машины включает электродвигатель 5, клиноременную передачу 4 и червячный редуктор 3. Вариатор скорости 1 позволяет регулировать скорость вращения кулака, перемещающего подвижную плиту при оплавлении и осадке Плита возвращается в исходное положение и прижимается к кулаку сжатым воздухом, поступающим в цилиндры 2.

Для сварки оплавлением с подогревом деталей большого сечения применяют машины МСГА-300, МСГА-500, РСКМ-320У и др. Машины МСГА-300 и МСГА-500 имеют гидравлический привод подачи и пневмогидравлические зажимы. Неподвижный зажим установлен на наклонном столе Подвижный зажим укреплен на двух жестких штангах, перемещающихся в направляющих Привод подачи имеет два гидроцилиндра, установленных на столе Машина снабжена командным устройством и указателем перемещения подвижного зажима Скорость подачи при оплавлении регулируется дроссельным краном в гидросистеме.

Для сварки деталей больших сечений методом непрерывного оплавления применяют машины с программным регулированием напряжения при оплавлении. Эти машины имеют значительно более высокие технические показатели по сравнению с машинами, предназначенными для сварки оплавлением с подогревом. Например, машина К-190П номинальной мощностью 170 кВ • А предназначена для сварки непрерывным оплавлением деталей сечением до 10 000 мм2 . Машина имеет гидравлический привод зажатия деталей и гидравлический привод подачи со следящим золотниковым устройством.

Рис. 22. Машина для стыковой сварки сопротивлением типа PF

Специализированные машины предназначены для сварки однотипных деталей: полос и листов, труб, рельсов, шпангоутов, цепей, труб в полевых условиях и т д.

Машина стыковой сварки сопротивлением типа PF (рис. 22) с тремя цилиндрами на давление 0,6 МПа имеет два пневмоцилиндра типа «тандем» для зажима с усилием 9 кН и один цилиндр усилия осадки 3 кН, зажимные губки для диаметров от 4 до 20 мм. Она оснащена двухкнопочной стойкой включения цикла. Трансформатор, губки, вторичный контур в машине охлаждаются водой. Регулировка тока сварки выполняется с помощью фазового регулирования.

Выпускается очень много сварочных машин для стыковой сварки пластиковых труб — от машин с ручным приводом сжатия (рис. 23) до машин, у которых сжатие выполняется гидравликой Такими устройствами современные сантехники сваривают водопроводные трубы и трубы отопления в наших домах.

Рис. 23. Машина для стыковой сварки пластиковых труб фирмы O.M.I.S.A. S.r.l.

Рис. 24. Схема выполнения точечной сварки

4. Точечная и шовная сварка

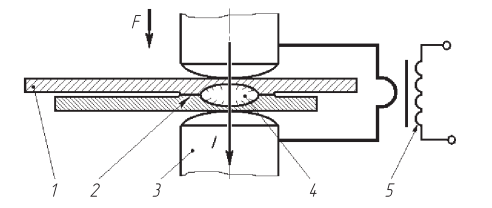

Точечная сварка — способ контактной сварки, при котором детали свариваются в отдельных ограниченных участках касания, называемых точками. При точечной сварке (рис. 24) детали 1 собираются внахлест, предварительно сжимаются с силой F с помощью электродов 3 из медных сплавов и нагреваются подводимым с двух сторон через электроды электрическим током I до появления внутри деталей расплавленной зоны 4 — ядра или точки. Расплавленный металл удерживается в ядре от выплеска и надежно защищается от окружающей атмосферы уплотняющим пояском 2, представляющим собой зону пластической деформации, непосредственно примыкающую к ядру После выключения тока действие усилия сохраняется еще некоторое время, чтобы кристаллизация ядра происходила под давлением — для предотвращения дефектов усадки (трещин, рыхлостей) . Для деталей больших толщин и из металлов с малой пластичностью давление увеличивают с целью проковки ядра.

Нагрев при точечной сварке обычно осуществляется импульсами переменного тока (50 Гц) или униполярными импульсами (ток одной полярности с переменной амплитудой в течение импульса) относительно малой продолжительности (0,01. . . 0,5 с).

По способу подвода тока точечная сварка может быть как двусторонней, так и односторонней При односторонней сварке ток подводят к одной из деталей (рис. 25) . Для того чтобы обеспечить достаточное тепловыделение в месте контакта деталей, часто со стороны нижнего листа используют шунтирующую медную подкладку 5. Различают одноточечную сварку, когда за одну операцию выполняют одну точку, и многоточечную — одновременно свариваются две и более точки.

Рис. 25. Схема односторонней точечной сварки: 1 — детали; 2 — электроды; 3 — ядро; 4 — силовой трансформатор; 5 — шунтирующая подкладка.

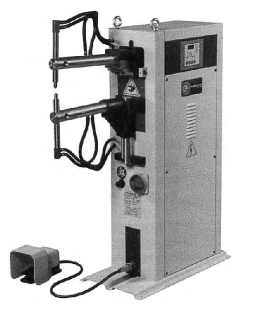

В стационарных машинах для точечной сварки нижний электрод обычно неподвижен, а верхний перемещается рычажным приводом от педали — пневматическим (рис. 26, позиция 3) или гидравлическим. Для сварки листовой низкоуглеродистой стали небольших толщин применяются машины с радиальным ходом верхнего электрода (например, МТР-1201). Машины с прямолинейным ходом верхнего электрода предназначены для сварки низкоуглеродистой и легированной стали и сплавов. Они выпускаются в серии МТ Для сварки крупногабаритных изделий из легированных и низкоуглеродистых сталей, легких и титановых сплавов применяются машины с выпрямлением тока во вторичном контуре серии МТБ. Для сварки легких и других цветных сплавов, легированных и жаропрочных сталей выпускаются конденсаторные машины МТК-2201-МТК-8501.

Громоздкие изделия (кузова легковых и кабины грузовых машин, арматурные каркасы железобетонных изделий) сваривают с помощью подвесных машин серии МТП или клещей со встроенными трансформаторами КТ-801, К-243В, К-264. При крупносерийном и массовом производстве изделий с большим числом точек применяют многоэлектродные машины, например МТМ-166-МТМ-308.

Конструктивные элементы машин (см. рис. 26): консоли 4, электрододержатели 5, электроды 6, корпус 1, кронштейны 9, подкосы 8 — воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки.

Рис. 26. Схема машины для точечной сварки: 1 — корпус; 2 — сварочный трансформатор; 3 — привод сжатия; 4 — консоли; 5 — электрододержатели; 6 — электроды; 7 — детали; 8 — подкос; 9 — кронштейн; 10 — гибкие шины; 11 — вторичный виток трансформатора; 12 — электрошкаф.

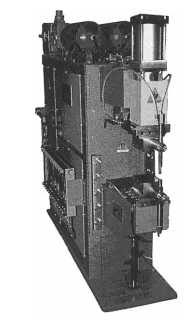

Некоторые из них, входящие во вторичный контур машины, служат одновременно токоподводящими элементами. Общий вид машины точечной сварки представлен на рис. 27.

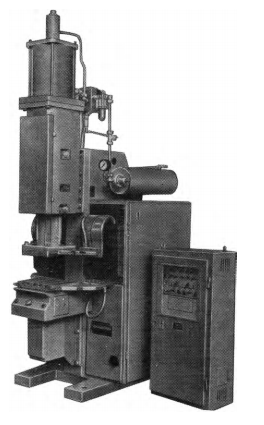

Рис. 27. Машина для точечной сварки модели NKLP

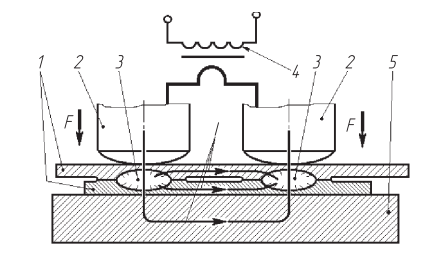

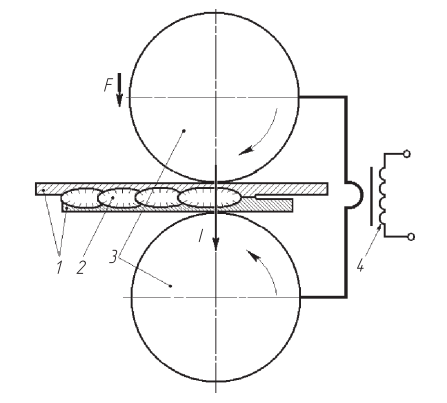

Шовная сварка — способ контактной сварки, при котором между свариваемыми деталями создается непрерывное соединение (шов) путем постановки ряда частично перекрывающих друг друга точек. Подобное соединение обеспечивает получение герметичных швов. В случае шовной сварки ток подводят к деталям и передвигают их преимущественно при помощи двух вращающихся дисковых электродов (роликов) 3, связанных с приводом усилия сжатия сварочной машины (рис. 28). Как и при точечной сварке, металл нагревают импульсами тока различной формы без применения специальных средств защиты жидкого металла от атмосферного воздуха.

Рис. 28. Схема выполнения шовной сварки: 1 — свариваемые детали; 2 — цепочка ядер, образующая сплошной шов; 3 — ролики-электроды; 4 — силовой трансформатор.

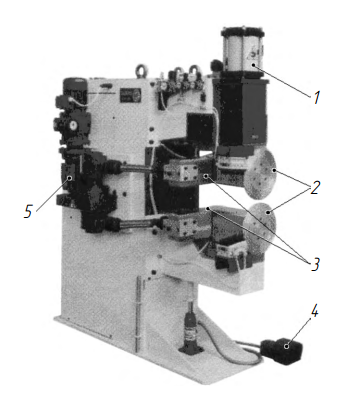

Машины для шовной сварки обычно механически перемещают детали на шаг точек, поэтому они имеют привод вращения роликов (рис. 29, позиция 10; рис. 30, позиция 5).

Шовная сварка применяется в транспортном и сельскохозяйственном машиностроении, для изготовления ведер, баков и др Машины для шовной сварки на переменном токе обозначаются МШ-2201-МШ-3208. Схема шовной машины контактной сварки показана на рис. 29, а на рис. 30 приведен общий вид машины с приводом на оба ролика.

Можно выделить некоторые виды шовной сварки, в частности по способу подвода тока, числу роликов и одновременно свариваемых швов. Импульсы тока могут подаваться при непрерывном вращении деталей или электродов или в момент их кратковременной остановки.

Рис. 29. Схема шовной машины для контактной сварки: 1 — корпус; 2 — сварочный трансформатор; 3 — привод сжатия; 4 — консоли; 5 — ролики; 6 — детали; 7 — кронштейн; 8 — гибкие шины; 9 — вторичный виток трансформатора; 10 — привод вращения ролика.

Рис. 30. Шовная машина для точечной сварки с приводом на оба ролика: 1 — привод сжатия роликов; 2 — ролики; 3 — гибкие шины; 4 — педаль включения цикла; 5 — привод вращения роликов.

Рис. 31. Схема рельефной сварки: 1 — свариваемые детали; 2 — электроды; 3 — рельефы; 4 — силовой трансформатор; 5 — зона сварки.

В последнее время при изготовлении листовых конструкций для сварки листов встык находит распространение шовностыковая сварка.

5. Рельефная сварка

Является разновидностью точечной. Точки образуются в тех местах заготовки, где заранее сделаны выступы (например, штамповкой). Свариваемые заготовки сжимаются между плитами машины. При включении тока выступы спрессовываются до полного уничтожения (рис. 31). Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы (например, в виде кольца) и после прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка). Поскольку все точки свариваются за один ход машины, требуется значительная мощность.

У машин для рельефной сварки серии МР электроды выполнены в виде плит с пазами для установки приспособлений и закрепления деталей (рис. 32).

Рис. 32. Плиты для закрепления приспособлений или деталей на машине рельефной сварки: 1 — верхняя; 2 — нижняя; 3 — электроды для точечной сварки.

Технология определяет требования к сварочному оборудованию, которое представляет собой комплекс различных механизмов и устройств. Основной элемент оборудования — сварочная машина с системой управления, механизмом привода сжатия деталей и рядом конструктивных элементов, обеспечивающих жесткость и прочность машины (корпус, кронштейны, упоры, электроды, плиты и т.п.). Сварочная машина может быть оборудована средствами сопутствующего контроля качества соединений, а также средствами механизации и автоматизации вспомогательных операций (рис. 33).

Рис. 33. Машина фирмы CESMA общего назначения MT-NS ALU для точечной и рельефной сварки

При рельефной сварке возможно применение сложной электродной оснастки, включающей специальные устройства для выравнивания усилия между отдельными электродами. Для размещения оснастки между плитами в машинах должна быть предусмотрена возможность раздвигать плиты на значительные расстояния.

По способу электропитания рельефные машины разделены на основные группы:

- однофазные машины переменного тока;

- трехфазные низкочастотные машины;

- машины постоянного тока;

- конденсаторные машины.

Машины переменного тока типа МРП включают пять типоразмеров машин аналогичной или близкой конструкции (рис. 34). Они имеют пневматический поршневой привод давления, обеспечивающий плавное регулирование рабочего хода и возможность работы с дополнительным ходом верхней электродной плиты. Усилие сжатия создается давлением воздуха в рабочей камере, расположенной под нижним поршнем Верхний поршень предназначен для ограничения и регулирования рабочего хода электродной плиты. При изменении давления воздуха от 100 до 500 кПа Уев регулируется в пределах 1:4. . .1:5. Ползун привода жестко соединен со штоком нижнего поршня привода и перемещается в направляющих скольжения (за исключением машины МРП-600, где применены направляющие качения). Сварочный ток подводится к контактным (электродным) плитам, имеющим Т-образные пазы, предназначенные для крепления в них электродных устройств и сварочных приспособлений. Конструкция машин предусматривает возможность использования их не только для рельефной, но и для точечной сварки С этой целью в электродных плитах всех машин, кроме МРП-600, установлены хоботы с электрододержателями и электродами (см. рис. 32, позиция 3) . Для изменения расстояния между плитами с целью размещения необходимой электродной оснастки предусмотрена возможность ступенчатой перестановки по высоте нижнего кронштейна.

Рис. 34. Машина типа МРП-400

Серия машин МРП заменена серией МР, которые работают как машины точечной и рельефной сварки При рельефной сварке в прессовом режиме у машин МР-1607 и МР-2507 расстояние между плитами для установки сварочных приспособлений или деталей 80, 150 и 220 мм, а у машины МР-4002 — 150 и 220 мм.

Модификации МР-2517 и МР-4017 имеют усилие сжатия при сварке Fcii = 25 кН. Конструкция привода электродов обоих типов машин обеспечивает высокие динамические свойства, регулирование усилия прижатия электродов в пределах не ниже 1 : 8 и возможность сварки с переменным усилием сжатия в одном цикле.

Рис. 35. Машина типа МР-6303

Диапазон изменения расстояния между электродными плитами увеличен. Перемещение нижней плиты на всем диапазоне плавное.

Серия машин типа МР с номинальным сварочным током до 100 кА для выполнения тяжелых работ включает восемь типоразмеров на Iсв от 63 до 100 кА и Fсв от 20 до 80 кН. Все машины представляют собой модификацию базовой модели — машины типа МР-6303 (рис. 35) . Конструкция машин предусматривает возможность установки на едином унифицированном корпусе сменных приводов давления и сменных трансформаторов. Этим обеспечивается возможность получения машин с разным сочетанием FсвN и FсвN

Номинальная потребляемая мощность у этих машин составляет от 600 до 1200 кВ • А, вторичное напряжение на номинальной ступени от 8 до 10,2 В, расстояние между электродными плитами от 50 до 450 мм, размеры электродных плит 300 х 400 мм.

Машина постоянного тока типа МРВ-6301 предназначена для рельефной сварки крупногабаритных изделий, в частности для приваривания деталей типа втулок, штуцеров и бобышек к крупногабаритным корпусным конструкциям Машина может использоваться также для точечной сварки деталей из легких сплавов, низкоуглеродистой стали, нержавеющих и жаропрочных сталей и сплавов, титановых сплавов и других материалов, свариваемых контактной сваркой.

Рельефные конденсаторные машины типа МТК наиболее широко применяются для кольцевой сварки корпусов полупроводниковых приборов (транзисторов, диодов) и микросхем с целью их герметизации Распространены однопозиционные машины типа.

МТК для сварки корпусов периметром от 10 до 120 мм и многопозиционные машины типа МРК для сварки корпусов периметром от 10 до 250 мм. Машины производят сварку энергией, запасенной в батарее импульсных электролитических конденсаторов типа К50И-1 емкостью от 34,3 • 103 до 550 • 103 мкФ. Количество запасенной энергии регулируется изменением емкости и напряжения конденсаторов.

Технологической особенностью конденсаторных машин является относительно малая длительность сварочного импульса. Увеличение емкости батареи конденсаторов и коэффициента трансформации сварочного трансформатора приводит к удлинению импульса разрядного (сварочного) тока. Тем не менее в машинах с технически и экономически целесообразными параметрами силовой электрической части время нарастания тока до максимума не превышает сотых долей секунды.

Рис. 36. Конденсаторная машина типа МТК-8002 для рельефной сварки

Все три типоразмера конденсаторных машин МТК имеют сходную конструкцию (рис. 36). Силовой частью корпуса машин 7, воспринимающей усилие, развиваемое приводом давления, является скоба 8. На верхней горизонтальной части скобы установлен привод давления 6, на нижней — скафандр 2 с расположенным внутри сварочным приспособлением 4. Привод электродов — пневматический поршневой с разными площадями верхней и нижней поверхности поршня. Это дает возможность работать в режиме с противодавлением, чем обеспечивается глубокое регулирование F^ . Усилие через блок тарельчатых пружин 5 передается на расположенный в сварочном приспособлении силуминовый ползун, который движется в роликовых направляющих 3. Особенностью конструкции сварочного приспособления является то, что направляющие ползуна жестко связаны с нижней частью скобы Это исключает влияние деформации скобы на параллельность рабочих торцов электродов 1 и улучшает качество сварки. Питание — от трансформатора 9.

В комплекты машин МТК-8002 и МТК-16001 входят отдельно стоящие станции управления и конденсаторные шкафы.

Серия машин типа МРК состоит из машин трех типоразмеров. Каждая из них может изготавливаться в двух исполнениях: многопозиционном повышенной производительности со встроенными поворотными столами и устройствами для выгрузки деталей и однопозиционном — без поворотных столов. Машины максимально унифицированы относительно базовой модели МРК-10001 (рис. 37) .

Рис. 37. Машина типа МРК-10001

В машинах МРК-160 предусмотрена возможность сварки не только одним, но и двумя импульсами тока. В зависимости от длительности временной задержки импульсы тока накладываются друг на друга или следуют друг за другом через паузу.

Привод давления — пневматический двухдиафрагменный. Глубокое регулирование усилия электродов обеспечивается возможностью работы привода в режиме с противодавлением. Особенностью конструкции привода является отсутствие уплотнений (манжет), что наряду с направляющими качения обеспечивает высокую подвижность верхнего электрода и стабильность Fсв. В однопозиционных машинах применяется сварочное приспособление, исключающее влияние деформаций корпуса на параллельность рабочих торцов электродов.

Благодаря наличию поворотных столов многопозиционные машины серии МРК обладают более высокой производительностью, чем машины серии МТК. На поворотном столе размещены 12 контактных головок с электрододержателями и электродами. Установка деталей между электродами производится вручную, разгрузка — с помощью выталкивателя. На позициях загрузки и выгрузки электроды контактных головок находятся в разомкнутом состоянии Поворотный стол с шаговым движением перемещает контактные головки между позициями загрузки, сварки и выгрузки свариваемых деталей Темп работы может плавно меняться от 6 до 20 шагов в минуту.

На рельефных конденсаторных машинах приваривают штуцера и фланцы диаметром до 43 мм к горловинам топливных баков грузовых автомобилей, сваривают сепараторы шарикоподшипников, трубчатые элементы рамы велосипеда

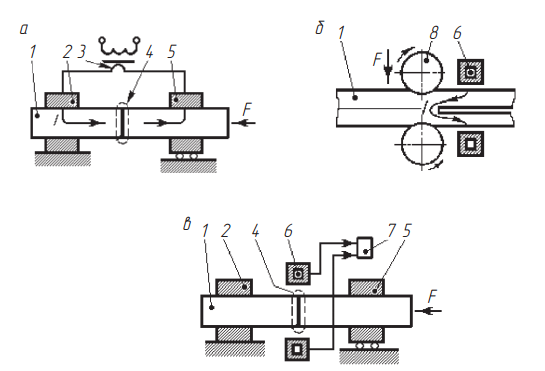

6. Сварочные роботы

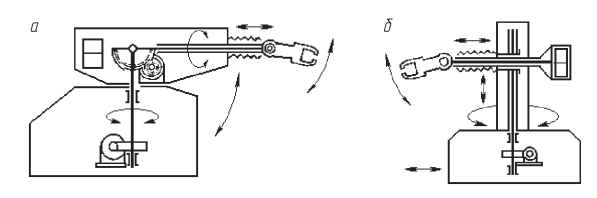

При выполнении большого объема работ в массовом производстве, особенно в автомобильной промышленности, нашли применение промышленные роботы различных конструкций Выполняя движения по заданной программе, робот оперирует сварочными клещами, обеспечивая сварку кузова автомобиля и не только. Обычно программа движений руки робота закладывается в его память методом обучения, когда сварщик проводит руку манипулятора по требуемой траектории и выполняет сварку в нужных местах Потом делается коррекция программы для устранения ненужных движений В дальнейшем записанная программа выполняется автоматически, без участия человека. Рука робота движется обычно с помощью электрогидравлических исполнительных устройств. При этом точность перемещения или расположения сварных точек достигает ±1,5 мм. Рабочий орган роботов способен нести мощные сварочные клещи, рассчитанные на работу с большими усилиями.

Рис. 38. Кинематические схемы промышленных сварочных роботов

В конструировании промышленных роботов различают два основных направления (рис. 38):

- движения кисти выполняются в сферической системе координат — повороты в вертикальной и горизонтальной плоскостях и радиальное движение (рис. 38, а);

- движение выполняется в соответствии с цилиндрической системой — поворот вокруг вертикальной оси, вертикальное и радиальное поступательное перемещение (рис. 38, б).

Рационально применение роботов и там, где имеются вредные условия труда При этом снижается процент брака и существенно возрастает производительность.