Содержание страницы

Сварка является одним из наиболее распространённых и технологически значимых процессов соединения металлов. Она используется в самых разных отраслях: от судостроения и машиностроения до космической и атомной промышленности. Однако даже при использовании современных сварочных технологий не исключено возникновение дефектов, внутренних напряжений и деформаций, снижающих прочность и надёжность сварных конструкций.

Настоящий материал посвящён рассмотрению ключевых аспектов сварных соединений: строения сварного шва, типовых дефектов и их причин, особенностей формирования напряжений при сварке, а также современных методов контроля качества сварки. Правильное понимание этих процессов важно не только для сварщиков и инженеров, но и для специалистов по технической диагностике и контролю качества.

Процесс соединения металлов с помощью сварки насчитывает тысячи лет. Ещё в Древнем Египте кузнецы использовали примитивные методы термического соединения металлов. Однако бурное развитие сварки началось в XIX веке после открытия электричества и внедрения электродуговой сварки.

В 1882 году русский учёный Н. Н. Бенардос впервые применил угольный электрод для сварки металлов, что стало прорывом в этой области. Вскоре последовали изобретения металлических электродов и покрытий, что позволило значительно повысить прочность и качество швов.

Во время Второй мировой войны сварка получила огромное распространение благодаря массовому строительству танков, кораблей и мостов. Это способствовало ускоренному развитию методов контроля сварных соединений и выявлению влияния микроструктуры на прочностные характеристики швов.

1. Структура сварного шва, полученного при электродуговой сварке

Свариваемость — это способность материалов образовывать прочное сварное соединение, характеристики которого сопоставимы с основным металлом.

Для оценки свариваемости учитываются следующие параметры:

- показатель прочностного соответствия соединения и основного металла;

- разнообразие применимых сварочных методик;

- удобство и технологичность выполнения процесса.

В электродуговой сварке, которая получила широкое распространение, металл в сварочной ванне и прилегающих зонах подвергается интенсивному нагреву, достигая экстремальных температур. Последующее быстрое охлаждение оказывает решающее влияние на образование как сварного шва, так и зоны термического влияния (ЗТВ), называемой также околошовной областью.

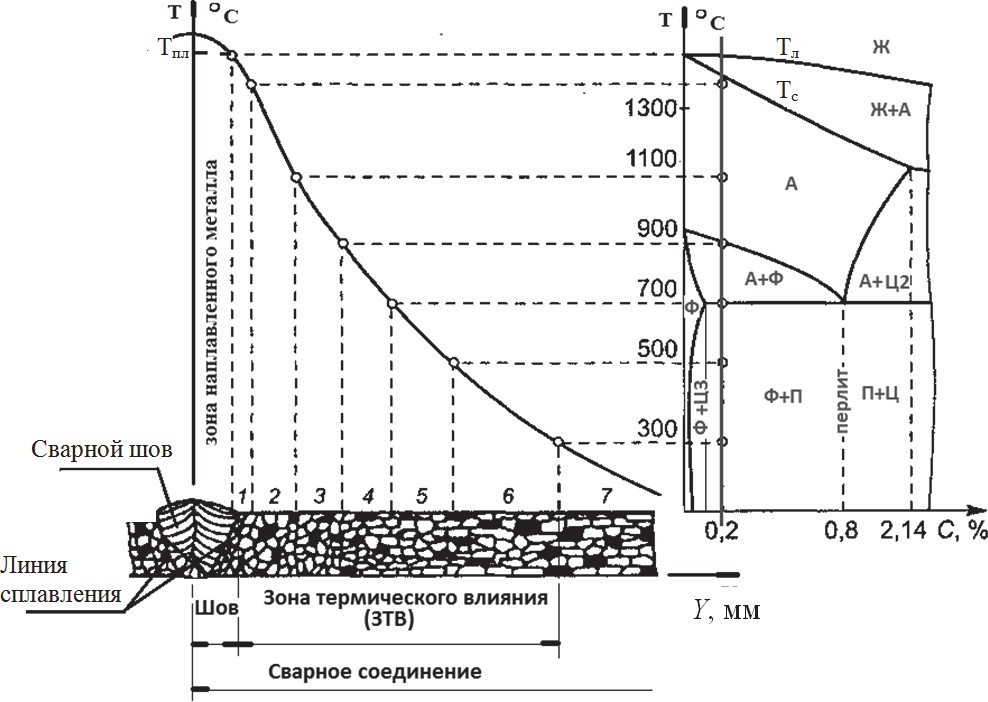

Когда сваривается углеродистая сталь, структура околошовной зоны формируется в соответствии с фазовой диаграммой железо–углерод (рис. 1).

Зона наплавленного металла, также обозначаемая как сварной шов, формируется за счёт расплавления электрода (или присадочной проволоки — в зависимости от метода) и его взаимодействия с основным металлом. В случае использования неплавящегося электрода без присадки сварной шов может состоять исключительно из расплавленного основного металла. После кристаллизации формируется область с характерной литой структурой (рис. 1).

Такой шов отличается столбчатой кристаллической формой, возникающей из-за направленного теплоотвода. Кристаллы выстраиваются перпендикулярно линии сплавления, придавая шву вытянутую, вытянуто-столбчатую структуру.

Рис. 1. Схема строения зоны термического влияния (ЗТВ) сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с содержанием углерода 0,2 %. Тпл – температура плавления; Тл – температура ликвидус; Тс – температура солидус; Ж – жидкость; А – аустенит; Ф – феррит; П – перлит; Ц – цементит; Ц2 – цементит вторичный; Ц3 – цементит третичный

Такой грубозернистый столбчатый характер шва, хотя и является технологически допустимым, уменьшает его прочностные и пластические характеристики.

Зона термического влияния подразделяется на участки 1–6 по градиенту температур, воздействующих на металл в процессе сварки (рис. 1).

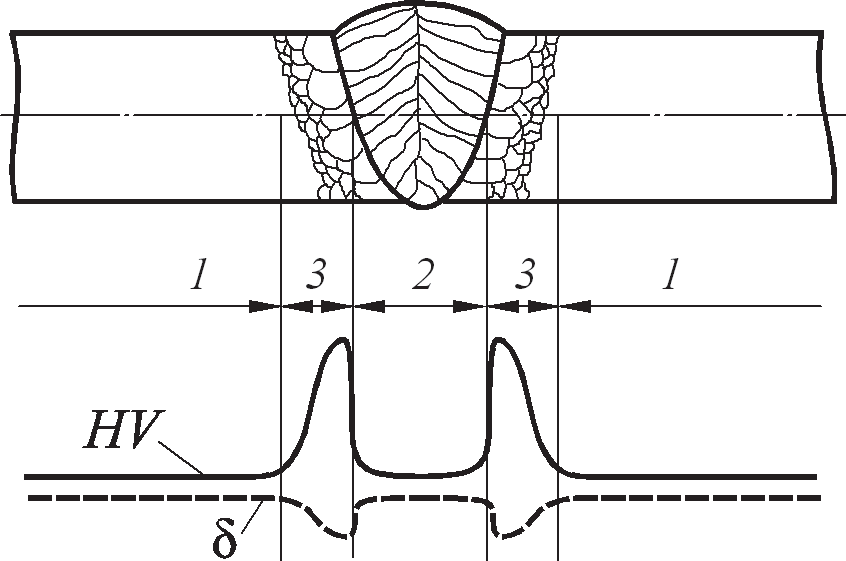

Околошовная зона представляет собой часть основного металла, подвергшуюся термическому воздействию и, как следствие, структурным и фазовым изменениям. Изменения в этой области оказывают существенное влияние на твердость и пластичность сварного соединения (рис. 2).

Рис. 2. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 – основной металл; 2 – шов с литой структурой; 3 – зона термического влияния; δ – относительное удлинение; HV – твердость по Виккерсу

Участок 1 – зона частичного расплавления. Это переходная область между наплавленным и основным металлом. Здесь наблюдается начало плавления зерен, формируется линия сплавления, и металл приобретает уникальные структурные характеристики.

В зоне 2 металл перегревается до 1100–1470 °C. Это приводит к формированию крупнозернистой структуры и снижению механических свойств — ударной вязкости, пластичности, прочности. Углеродистые стали в этой области имеют видманштеттову структуру, тогда как легированные могут содержать бейнит, мартенсит или их сочетание. Такая структура предрасположена к хрупкости и трещинообразованию.

Третий участок – область полной перекристаллизации. Здесь металл нагревается выше точки A3 до температур 900–1100 °C. Структура приобретает мелкозернистый характер, обеспечивая повышенные уровни вязкости и пластичности. Однако при наличии легирующих элементов возможны закалочные структурные превращения.

Участок 4 – зона неполной перекристаллизации (температуры 700–900 °C). Процесс происходит в пределах межкритического интервала температур (A1–A3). Механические свойства здесь снижаются по сравнению с предыдущей областью из-за сохраняющегося крупного зерна феррита и частичной переработки перлита.

Следующий участок — 5, зона рекристаллизации. Температуры в пределах 500–700 °C способствуют восстановлению структуры, особенно если металл до сварки подвергался холодной пластической деформации. Это вызывает рост зерен, снижая прочностные характеристики.

Шестой участок (обозначен как 6) охватывает температурный диапазон 300–500 °C и соответствует зоне низкого отпуска. Здесь не происходит фазовых преобразований, но возможно старение структуры с образованием карбидов и нитридов, что ухудшает свойства металла.

Последний участок, 7, – это основной металл, не затронутый термическим воздействием сварки. Его структура остается первоначальной, без изменений (рис. 1).

Ширина ЗТВ зависит от выбранного сварочного процесса. Чем выше локализация теплового воздействия, тем уже эта зона. Для различных технологий она различна:

- электрошлаковая сварка — от 25 мм и выше;

- газовая сварка — 15–20 мм;

- ручная дуговая — 3–6 мм;

- сварка под флюсом — около 10 мм;

- в среде защитных газов — порядка 1–3 мм;

- лазерная и электронно-лучевая — доли миллиметра.

2. Дефекты сварных швов и причины их возникновения

Сварные соединения, несмотря на широко применяемые технологии и совершенствование оборудования, могут содержать дефекты, ослабляющие прочность конструкции. Эти нарушения целостности возникают по разным причинам, и их наличие может быть критическим для функциональности изделий.

Дефекты подразделяются на допустимые и недопустимые — в зависимости от требований конкретного проекта. Однако даже незначительное отклонение от нормы является потенциальной точкой риска и должно быть своевременно устранено. Проще всего предотвратить дефекты, чем проводить их исправление. Для этого необходимо внимательно контролировать:

- уровень подготовки сварщика и соблюдение им технологии сварки;

- соответствие добавочного материала типу свариваемой стали или сплава;

- чистоту поверхностей в месте сварки;

- исправность, настройку и технический уровень оборудования;

- качество защитного газа при его использовании.

При комплексном контроле перечисленных параметров вероятность появления брака снижается до минимума либо исключается вовсе.

По локализации и природе происхождения, дефекты делят на три основные группы:

- наружные (внешние), включающие видимые глазом повреждения: трещины, подрезы, кратеры, наплывы и непровары;

- внутренние, которые скрыты в структуре шва — к ним относят пористость, скрытые непровары, инородные включения;

- сквозные — наиболее опасные, включающие прожоги и трещины, проходящие через толщу соединения.

Наружные дефекты легко обнаружить при визуальном контроле, поскольку они нарушают геометрию и внешний вид соединения.

Непровар — частый дефект, возникающий, когда глубина проплавления недостаточна по сравнению с толщиной металла. В противоположность ему может наблюдаться:

- прожог — появление сквозного отверстия в теле сварного соединения;

- подрез — углубление по кромке основного металла вдоль сварного шва;

- наплыв — накопление присадочного материала без надлежащего соединения с основой;

- кратер — углубление, появляющееся при резком окончании сварочного процесса.

Скрытые (внутренние) дефекты требуют особого внимания, поскольку визуально они не обнаруживаются, но при этом способны существенно снизить надежность и долговечность сварного шва.

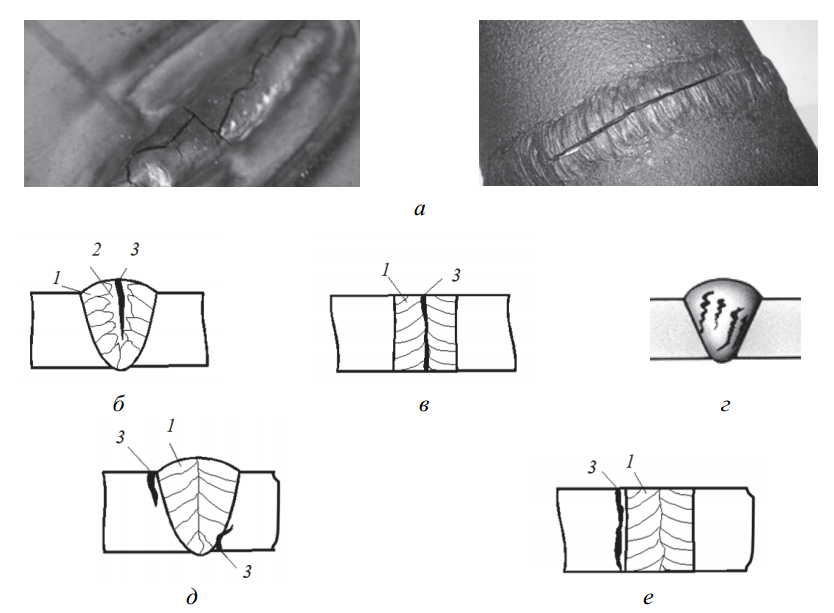

Горячие трещины формируются вдоль или поперек сварного шва в момент кристаллизации расплава, в то время как холодные трещины появляются после завершения сварки — при остывании металла. Поры, по своей природе, могут быть как внутренними, так и наружными, и представляют собой полости, заполненные газами, образовавшимися в процессе сварки.

Сквозные дефекты — такие как трещины и прожоги — недопустимы в любых случаях. Самая серьезная опасность возникает при образовании трещин в сварном шве или околошовной зоне (ЗТВ), что связано с ухудшением свариваемости материала (рис. 1). Основные причины их появления — это потеря пластичности и снижение прочности из-за кристаллизационных процессов, газонасыщения металла, а также остаточных напряжений и деформаций, вызванных температурными изменениями и внешними усилиями. На ширину зон термического влияния влияет не только метод сварки, но и толщина соединяемых деталей.

Чем ниже содержание углерода и легирующих элементов в составе стали, тем выше ее свариваемость. Из этих компонентов решающую роль играет углерод: его рост увеличивает склонность к возникновению трещин различной природы.

Горячие трещины развиваются в момент первичной кристаллизации сварочной ванны, когда металл имеет двухфазную структуру. Основные факторы их появления — внутренние напряжения, возникающие из-за усадки при затвердевании, и сегрегация вредных примесей (S, P, O), ослабляющих связи между зернами металла. Чем выше температура интервала кристаллизации и ниже металлургическое качество стали, тем выше склонность к этому виду дефектов. Углерод расширяет диапазон кристаллизации, тем самым повышая вероятность горячих трещин (рис. 3, а, б, в, г).

Холодные трещины образуются в ЗТВ на стадии охлаждения сварного шва при температурах ниже 200–300 °C. Эти дефекты характерны для сварки легированных сталей. Углеродистые и особенно аустенитные стали менее подвержены образованию таких трещин. Главной причиной считается возникновение внутренних напряжений в результате фазовых превращений, особенно при образовании мартенсита, когда металл подвергается закалке из-за резкого охлаждения. Чем выше доля углерода, тем интенсивнее объемные изменения при структурных превращениях, что усиливает риск появления холодных трещин (рис. 3, д, е).

Рис. 3. Вид трещин сварных соединений: а, б, в, г – горячие; д, е – холодные; г – схема образования горячих трещин; 1 – столбчатые кристаллы; 2 – расположение жидких прослоек на завершающей стадии кристаллизации; 3 – трещины.

Для количественной оценки предрасположенности стали к образованию холодных трещин используют показатель углеродного эквивалента:

Сэкв = С + Mn/6 + Si/24 + Ni/40 + Cr/5 + Mo/4 + V/14 + Cu/13 + P/2

В этом выражении символы указывают на массовую долю каждого легирующего элемента в конкретной марке стали, а числители — на их влияние на свариваемость через коэффициенты активности.

Стали с углеродным эквивалентом ≤ 0,45–0,48 % считаются хорошо свариваемыми. На практике это стали, содержащие до 0,25 % углерода: марки Ст1–Ст4, 05, 08, 10, 15, 20, 25. К ним также относятся низколегированные стали, такие как 09Г2(Д), 09Г2С, 14Г2, 15ГФ(Д), 16ГС, 17ГС и др., применяемые в строительстве, трубопроводах, судостроении и вагоностроении. Особое место занимают стали с карбонитридным упрочнением: 14Г2АФ(Д), 15Г2СФ(Д), 16Г2АФ — они используются в металлоконструкциях повышенной ответственности (мосты, резервуары, крановые конструкции, производственные здания).

При выборе технологии сварки следует отдавать предпочтение тем методам, которые минимизируют ширину зоны термического влияния: сварка в среде защитных газов, лазерная сварка, электронно-лучевая сварка — все они снижают риск образования критических дефектов.

Режимы сварки необходимо подбирать таким образом, чтобы, обеспечивая надёжное формирование сварного соединения, одновременно сводить к минимуму негативные тепловые воздействия. Особенно важно добиваться:

- максимального сокращения времени пребывания металла в зонах повышенных температур, в том числе в зоне термического влияния (ЗТВ) и области перегрева;

- замедленного охлаждения участков, подвергающихся фазовым (полиморфным) превращениям в пределах ЗТВ.

Кроме того, если металл обладает склонностью к образованию закалочных структур, что характерно для ряда легированных и высокоуглеродистых сталей, требуется ввести обязательные мероприятия по тепловой обработке. Это включает предварительный нагрев перед сваркой, поддержание температуры во время сварочного процесса, а также последующий нагрев после завершения работ. Эти действия позволяют контролировать скорость охлаждения, тем самым предотвращая образование дефектных структур в ЗТВ.

Процесс устранения уже образовавшихся трещин обычно сводится к рассверливанию их концов и начала с целью предотвращения дальнейшего распространения, полному удалению повреждённого шва (включая его вырубку или вырезку), и повторной аккуратной заварке подготовленной зоны.

Типичным источником трещинообразования выступает нарушение технологии сварки. Это может быть ошибочная конфигурация швов, создающая напряжённые зоны, неправильный подбор расходных материалов, либо чересчур резкое охлаждение сварной конструкции.

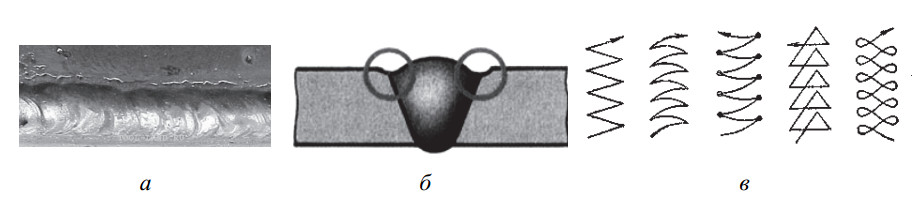

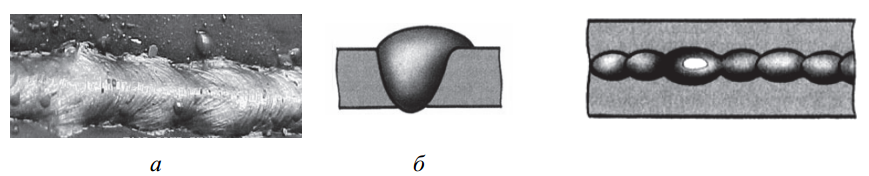

Подрезы представляют собой продолговатые углубления, формирующиеся в переходной зоне между основным металлом и сварным швом. Такие дефекты встречаются весьма часто (см. рис. 4). Они оказывают негативное влияние, уменьшая полезное сечение соединения и служа точкой концентрации напряжения, что снижает надёжность конструкции.

Основной причиной появления подрезов служит чрезмерно высокий сварочный ток. Особенно часто дефект возникает при горизонтальной ориентации сварного шва. Метод устранения – наплавка дополнительного тонкого шва вдоль границы подреза.

Рис. 4. Подрезы на изделии: а – фото дефекта; б – схема дефекта; в – типовые траектории движения электрода при ручной сварке уширенных валиков

Наплывы возникают, когда жидкий металл, не успевая надёжно сплавиться с основным, просто затекает на его поверхность (рис. 5). Причинами этого могут быть: недостаточный прогрев основного металла, малая сила тока, наличие окалины на кромках, препятствующей слиянию, а также избыток присадочного материала. Устраняются они путём срезания с последующим контролем на отсутствие непровара в обработанной зоне.

Рис. 5. Наплывы на сварном соединении; а – фото дефекта; б – его схема

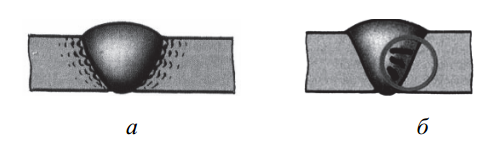

Прожог – серьёзный дефект, проявляющийся в виде сквозного расплавления металла и вытекания сварочной ванны через отверстие (рис. 6). С противоположной стороны часто формируется каплевидный натек. Причины: излишне высокий ток, недостаточная скорость перемещения дуги, чрезмерный зазор между кромками, тонкая или неплотная подкладка. Ремонт заключается в зачистке дефектного места и повторной заварке.

Рис. 6. Схема прожога сварного соединения

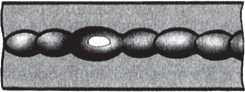

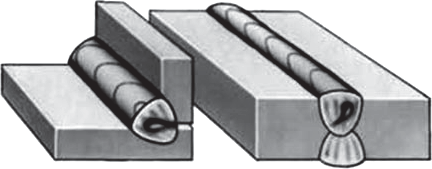

Непровары – это дефекты, характеризующиеся отсутствием полного сплавления между основным и наплавленным металлом или между слоями в многопроходных швах. Также к ним относят недостаточное заполнение сварного сечения (рис. 7). Непровары критично ослабляют конструкцию и потенциально ведут к разрушению.

Рис. 7. Схемы дефектов-непроваров: а – внутренний дефект; б – наружный

Причины появления непроваров – заниженный сварочный ток, ошибки в подготовке кромок, чрезмерная скорость сварки, а также наличие загрязнений на кромках (ржавчины, шлака, окалины). Для устранения дефекта необходимо полностью вырезать его зону и выполнить качественную заварку.

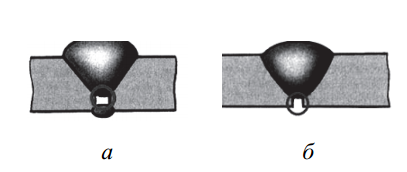

Кратеры – это углубления, возникающие в конце сварки при обрыве дуги (рис. 8). Они снижают сечение шва, что ослабляет его прочность, а также могут содержать усадочные поры – потенциальные очаги трещинообразования. Устраняются путём вырезки до чистого основного металла и последующей заварки.

Рис. 8. Кратер сварочного шва: а – фотография дефекта; б – схема

Свищи – дефекты, схожие по форме с кратерами, представляющие собой пустоты, способствующие образованию трещин (рис. 9). Методы устранения аналогичны: удаление дефектной области и повторная заварка.

Рис. 9. Схемы дефектов – свищи в сварных швах

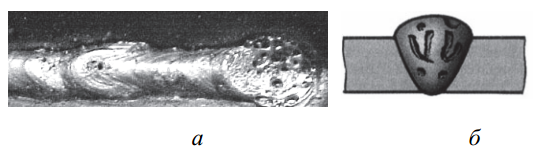

Поры – это газонаполненные полости различного размера, от микроскопических до явно видимых (рис. 10). Возникают они при газообразовании в сварочной ванне и неспособности газов выйти наружу до затвердевания металла. Часто сопровождаются свищами и внутренними раковинами.

Рис. 10. Пористость в сварном шве: а – фото; б – схема

Факторы риска – остаточные загрязнения, ржавчина, окалина, повышенное содержание углерода, высокая скорость сварки и влажные электроды. Пористые зоны подлежат вырезке с последующей заваркой.

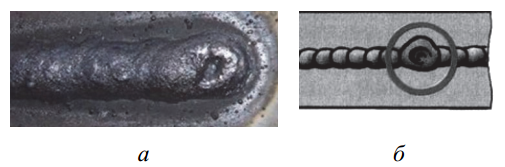

Перегрев и пережог – следствия ошибок в параметрах сварки. Перегрев сопровождается укрупнением зёрен и снижением ударной вязкости соединения. Пережог же гораздо опаснее: он приводит к образованию хрупких, окисленных, слабо сцепленных участков металла (рис. 11, а). Основные причины – избыточный ток, малая скорость сварки и плохая защита ванны от воздуха. Пережжённые участки обязательно удаляются, с последующей сваркой заново.

Рис. 11. Схемы дефектов: а – металл, подвергшийся пережогу; б – инородные включения в шве

Появление посторонних включений в металле может быть обусловлено наличием различных нежелательных веществ, таких как остатки шлака, частицы вольфрама, металлические окислы и другие примеси. В случае, когда шлак не поднимается на поверхность при сварке и остается внутри металла, образуются шлаковые включения (рис. 11, б). Такая ситуация может возникнуть, если сварка проводится с нарушениями — например, при чрезмерно высокой скорости перемещения дуги, неудовлетворительной очистке свариваемой поверхности или отсутствии должной зачистки предыдущего слоя в случае многослойной сварки.

Включения вольфрама образуются, если сварка ведётся с применением неплавящегося вольфрамового электрода. Что касается окисных включений, они возникают в тех случаях, когда окислы металлов не успевают раствориться из-за высокой скорости охлаждения сварочной ванны. Независимо от природы происхождения, все типы включений оказывают негативное влияние на прочностные характеристики сварного соединения. Они уменьшают эффективное сечение шва и становятся местами повышенной концентрации напряжений, что существенно ослабляет соединение. Для устранения этих дефектов применяют вырезание дефектного участка с последующей заваркой.

3. Напряжения и деформации при сварке

Любой металл при нагреве расширяется, а при последующем охлаждении — сжимается. Эти физические явления сопровождают процесс сварки плавлением, в результате которого в сварной зоне формируется неоднородное по объему температурное поле. Различия в температуре между отдельными участками заготовки вызывают неодинаковое расширение при нагреве и усадку при охлаждении.

Так как между нагретыми и холодными зонами существует прочная связь, внутренние слои, прогретые до высоких температур, при попытке расшириться или сжаться сталкиваются с сопротивлением менее прогретых участков. Это вызывает возникновение внутренних сварочных напряжений, направленных на компенсацию возникающего сопротивления.

Если величина возникающих сварочных напряжений превышает предел текучести материала, происходит его пластическая деформация, изменяющая как форму, так и геометрические размеры изделия. В критических случаях, когда внутренние напряжения превышают прочностной предел, в металле образуются трещины — как в шве, так и в зоне термического влияния.

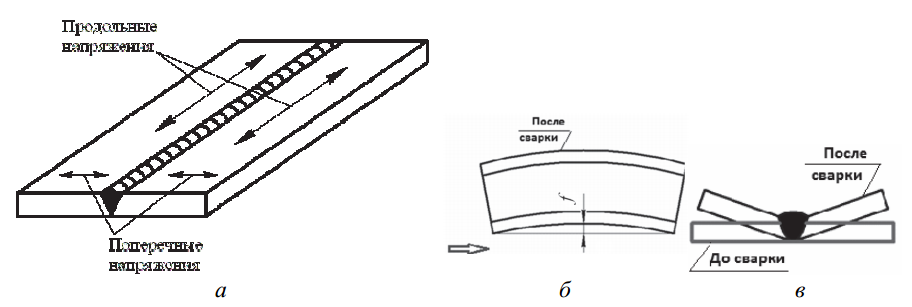

Причинами образования таких напряжений и связанных с ними деформаций являются неравномерный нагрев металла при сварке, структурные превращения в процессе охлаждения, а также усадка металла шва, вызванная изменениями его объема.

Рис. 12. Направления действия продольных и поперечных внутренних напряжений: а – при стыковой сварке пластин; б – деформация сварных изделий от продольной усадки наплавленного металла при симметричном расположении шва: в – деформация сварных изделий от поперечной усадки; f – величина прогиба

При выполнении сварочных работ с использованием плавления, металл в зоне шва после кристаллизации испытывает как продольную, так и поперечную усадку. Это приводит к формированию соответствующих внутренних напряжений (рис. 12, а), которые становятся источником последующих деформаций. Продольная усадка влечет за собой коробление в направлении длины шва (рис. 12, б), а поперечная усадка чаще всего вызывает угловые деформации — искривление деталей в сторону, где объем наплавленного металла больше (рис. 12, в).

4. Контроль качества сварных соединений

Для обеспечения надёжности сварных конструкций необходимо осуществлять систематический контроль качества на всех этапах — начиная с подготовки заготовок (предварительный контроль), через наблюдение за ходом сварочных операций (текущий контроль) и заканчивая оценкой уже готовых сварных соединений (приемочный контроль). Методы контроля классифицируются на две большие группы: разрушающие и неразрушающие.

Разрушающие методы испытаний включают испытания на прочность и пластичность, которые чаще всего проводят на специально изготовленных образцах-свидетелях, аналогичных сварным соединениям по материалу и технологии. Применяются механические испытания на растяжение, изгиб, сплющивание и аналогичные воздействия. В зависимости от режима нагружения эти методы делятся на статические, динамические и циклические (усталостные). Разрушающий контроль позволяет получить точные численные характеристики прочности соединения, что особенно важно для критически нагруженных узлов.

В отличие от них, неразрушающие методы применимы непосредственно к готовым изделиям и позволяют исследовать физические свойства сварных швов, косвенно указывающие на наличие дефектов. Современная промышленность использует пять основных разновидностей неразрушающего контроля, каждая из которых основана на взаимодействии различных физических полей или субстанций с материалом объекта: радиационный, ультразвуковой (акустический), магнитный, капиллярный и метод течеискания.

Современные методы контроля предполагают использование сразу нескольких подходов, так как ни один из них не способен дать полную картину качества сварного соединения. Наиболее эффективно применять их в комбинации — например, сочетая визуальный осмотр с ультразвуковой дефектоскопией и механическими испытаниями. Такой комплексный подход позволяет достоверно выявить скрытые дефекты и принять решение о пригодности изделия к эксплуатации.

Заключение

Интересные факты:

-

При сварке металлов образуется зона термического влияния (ЗТВ), в которой металл не плавится, но подвергается существенным структурным изменениям. Именно в этой зоне часто образуются трещины при неправильной технологии.

-

В некоторых отраслях (например, в атомной энергетике или авиации) каждый сварной шов подвергается многоступенчатому контролю, включая рентгенографию, ультразвук и даже магнитную дефектоскопию.

-

Существуют сварочные дефекты, которые невозможно обнаружить визуально или с помощью простых методов — только сложные физические методы контроля позволяют гарантировать полную надёжность шва.

-

На международной космической станции элементы конструкции были соединены с помощью сварки трением с перемешиванием — метода, который позволяет получать особо прочные соединения без расплавления металла.

Сварные соединения представляют собой сложную систему, в которой важно учитывать не только внешний вид шва, но и его внутреннюю структуру, наличие дефектов, напряжений и деформаций. Знание причин появления дефектов и понимание процессов, происходящих в металле при сварке, позволяют значительно повысить надёжность конструкций.

Контроль качества сварных соединений остаётся важнейшей задачей на всех этапах производства — от подготовки заготовок до приёмки готовых изделий. Только комплексный подход, сочетающий разрушительные и неразрушающие методы испытаний, способен обеспечить необходимую прочность и безопасность сварных конструкций, особенно в ответственных областях.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025