Содержание страницы

1. Осадка

Осадкой называют технологическую операцию, позволяющую уменьшить высоту исходной заготовки с одновременным увеличением площади ее поперечного сечения. Осадку применяют, например, для решения следующих задач:

- увеличения диаметра поперечного сечения исходной заготовки, у которой достаточен объем, но мал диаметр;

- раздробления, измельчения исходной крупнозернистой структуры металла заготовки, в том числе в сталях карбидного класса (например, инструментальных) снижения балла карбидной неоднородности (измельчения карбидов, обеспечив более равномерное их распределение в объеме поковки);

- получения текстуры деформации (волокна определенного направления) для повышения служебных характеристик изготавливаемой детали;

- выравнивания механических свойств вдоль и поперек оси поковки;

- заваривания имеющихся в металле флокенов;

- выполнения параллельными друг другу торцев поковки, например перед последующим образованием в поковке отверстия;

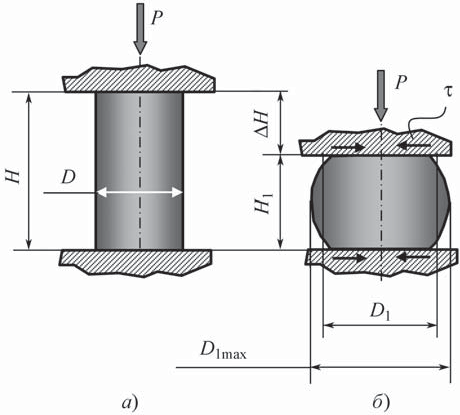

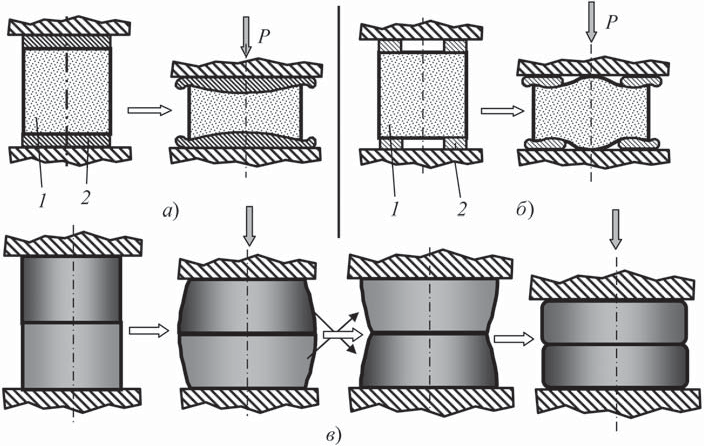

- удаления окалины перед дальнейшим деформированием заготовки. Цилиндрические заготовки в результате осадки принимают бочкообразную форму (рис. 1), квадратные получают искажение поперечных сечений, которые из квадрата стремятся трансформироваться в круг.

Рис. 1. Схема осадки: а – исходное положение заготовки перед осадкой; б – процесс осадки; Н и D – высота и диаметр исходной заготовки соответственно; Н1 и D1 – соответственно высота и средний диаметр заготовки после осадки; D1 max – максимальный диаметр заготовки; τ – силы трения на контактных поверхностях; Р – сила осадки

Рис. 2. Зоны деформации в осаживаемой цилиндрической заготовке

Основной причиной искажения формы являются силы трения, возникающие в зонах контакта торцев заготовки с жесткими поверхностями машины – орудия (пресса, молота). Этому способствует также подхолаживание торцев заготовки при их контакте, например, с холодными бойками.

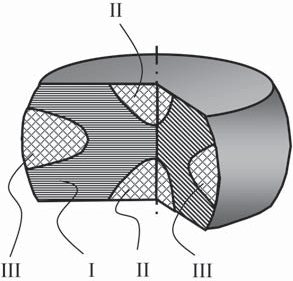

В осаженной заготовке можно выделить три характерные зоны (рис. 2): I – зону интенсивной деформации; II – зону «затрудненной деформации», состоящую из двух областей, примыкающих к торцам заготовки и находящихся в условиях неравномерного всестороннего сжатия. Эти области как бы расклинивают зону I в осевом и радиальном направлениях.

Зона III выходит на боковые поверхности заготовки. Интенсивность деформации в этой зоне больше, чем в первой, и меньше, чем во второй зоне. В зоне III возникают растягивающие напряжения, которые ограничивают максимальную степень деформации заготовки при осадке и являются инициаторами образования трещин на ее боковой, бочкообразной поверхности при увеличении деформации сверх предельной.

Степень деформации определяют по выражению ε = ΔН / Н , которая может изменяться от 0 до 1. Допустимая степень деформации определяется свойствами материала заготовки при температуре осадки.

Диаметр поковки D1 определяют без учета бочкообразности по выражению

(1)

(1)

где Vз – объем исходной цилиндрической заготовки.

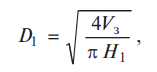

В зависимости от интенсивности нанесения ударов по заготовке, например молотом, степени деформации осаживаемой заготовки, величины трения, действующего по торцам заготовки, последняя приобретает различную бочкообразность, как показано на рис. 3.

«Нормальная» бочка (рис. 3, а) образуется при осадке цилиндрической заготовки, имеющей соотношение Н/D ≤ 2,5, при выполнении осадки «тяжелыми», мощными ударами молота или в случае медленного давления пресса. Вогнутая («рюмкообразная») бочка (рис. 3, б) получается при коротких и легких ударах молота, наблюдается при осадке высоких заготовок (Н > 2D) на высокоскоростных молотах, а также на молотах с недостаточной массой падающих частей, когда деформация не успевает распространиться в глубину заготовки, а происходит «расклепывание» торцевых участков заготовки.

Двойная бочка с цилиндрической частью (рис. 3, в) образуется при малой степени осадки. В ходе дальнейшей осадки диаметр цилиндрической части возрастает и заготовка принимает форму цилиндра, к которому примыкают концевые участки в виде усеченных конусов (рис. 3, г).

Рис. 3. Формы бочкообразования при осадке: а – «нормальная» бочка; б – вогнутая; в – двойная с цилиндрической частью; г – конусообразная; д – двойная

При увеличении деформации (s = 40…50 %) диаметр среднего сечения растет более интенсивно и заготовка принимает «нормальную» бочкообразную форму (рис. 3, а). При больших отношениях D/H (< 0,5) можно получить «двойную» бочку (рис. 3, д), которая при дальнейшей осадке переходит в одинарную (рис. 3, а).

Бочкообразование особенно нежелательно при ковке высоколегированных, труднодеформируемых сплавов (жаропрочных и др.), так как кроме искажения формы поковки бочкообразование приводит к неравномерности распределения деформаций в объеме поковки и, следовательно, неравномерности механических свойств металла.

Для уменьшения бочкообразования, успешного выполнения осадки (исключения брака в виде закованных складок, трещин и т.п.) и снижения требуемых деформирующих нагрузок необходимо выполнять ряд правил, рассматриваемых далее.

- Успешно осадить можно такую заготовку, высота Н которой не превышает трех диаметров D. Обычно высоту выбирают равной 2,5D. Бóльшие отношения могут привести к продольному изгибу заготовки и необходимости ее выравнивания.

- Торцы осаживаемой заготовки должны быть по возможности гладкими, параллельными друг другу и перпендикулярными к ее оси (чем выше заготовка, тем важнее это условие). Выравнивание торцев проводят легкими ударами молота или несильными нажатиями пресса.

- Для снижения степени бочкообразования поковки применяют подогрев осадочных плит (бойков), в отдельных случаях между торцами заготовки и осадочными плитами (бойками) помещают прокладки из пластичной стали или цветных металлов, используют различные смазки (рис. 4).

- Заготовка перед осадкой должна быть равномерно прогрета до максимально допустимых температур (верхняя граница температурного интервала ковки).

- При осадке на молоте необходимо учитывать, что чем длиннее заготовка, тем меньше будет рабочий ход молота, а следовательно, и меньше энергия удара. Поэтому необходимо, чтобы перед ударом оставалось не менее 1/4 полного хода бабы молота.

- При осадке следует избегать критических степеней деформации, учитывать диаграмму рекристаллизации обрабатываемого материала.

Рис. 4. Схемы осадки, снижающие или устраняющие образование бочки при осадке: а – осадка заготовки 1 с применением высокопластичных сплошных прокладок 2; б – то же, с использованием кольцевых прокладок; в – технологическая последовательность осадки двух заготовок с поворотом и сменой взаимного положения

1.1. Разновидности осадки

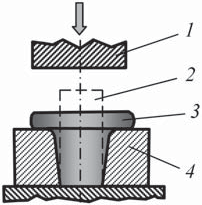

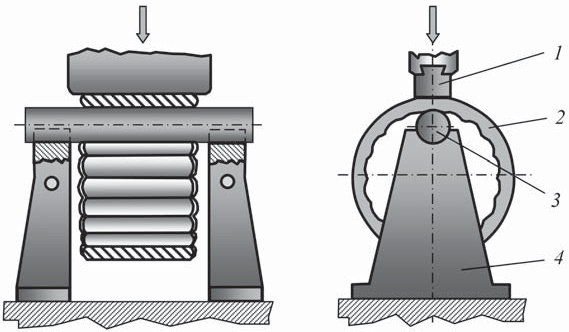

Высадка – осадка части заготовки (рис. 5). Высадкой получают утолщение концевой или срединной зоны заготовки. Перед высадкой торцевой части заготовки нагревают только зону высадки, а при высадке срединной части – срединную часть заготовки, подвергаемую высадке.

Рис. 5. Высадка верхнего участка заготовки: 1 – боек молота; 2 – заготовка после высадки; 4 – матрица (подкладное кольцо)

Холодные зоны заготовок обеспечивают передачу деформирующей силы нагретым участкам заготовок.

При высадке утолщений (фланцев) на длинных и тяжелых поковках валов выполняют местный нагрев зоны будущего утолщения. Высадку осуществляют с помощью подвешенной на цепи крана стальной штанги с утолщением 4 на конце, называемой «соколом» (рис. 6). (В некоторых источниках штангу именуют «романом», а процесс высадки – «романением».) Нанося удары «соколом», высаживают нагретый участок.

В настоящее время выпускают гидравлические прессы, оснащенные устройствами, заменяющими функцию стальной раскачиваемой штанги.

Рис. 6. Высадка нагретого конца длинной заготовки: 1 – упор; 2, 3 – бойки; 4 – подвешенная болванка («роман», «сокол»)

Рис. 7. Осадка в подкладных кольцах с затеканием металла в полости колец: 1, 2 – бойки; 3, 4 – подкладные кольца; 5 – осаженная заготовка

Осадку в подкладных кольцах применяют для изготовления заготовок – поковок при производстве крупногабаритных зубчатых колес, турбинных дисков с бобышками с двух сторон и тому подобных деталей. При этом заготовки осаживают или с предварительной ковкой хвостовиков, которые помещают в отверстия колец, или с затеканием металла в отверстия колец (рис. 7).

2. Протяжка

Протяжка – операция ковки, предназначенная для удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. 8). Протяжку осуществляют путем хода бойка молота или пресса перпендикулярно к оси заготовки (обжимами) с ее подачей вдоль оси.

При протяжке различают переходы и проходы. Переход состоит из обжатия и подачи. Смежные переходы на длине протягиваемой заготовки составляют проход. Протяжка может быть одно-, двухпроходной и т.д., но по исполнению всегда многопереходная. Для выравнивания деформации в объеме заготовки применяют протяжку: с кантовкой заготовки после прохода на всю длину протяжки; протяжку с кантовкой в обе стороны; протяжку по винтовой линии. Последний способ более трудоемок, и его применяют в основном для ковки труднодеформируемых материалов, например инструментальных сталей.

К основным характеристикам протяжки относят относительное обжатие и относительное уширение.

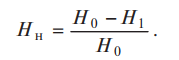

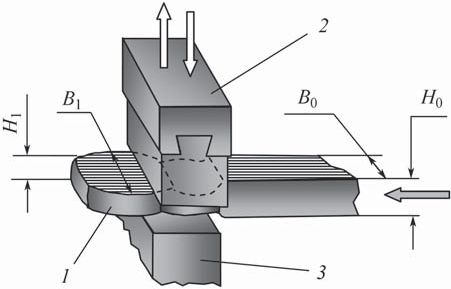

Относительное обжатие – степень деформации по высоте заготовки (рис. 8)

(9.2)

(9.2)

ис. 8. Схема протяжки: 1 – протягиваемая заготовка; 2, 3 – бойки

Относительное уширение – степень деформации по ширине заготовки:

(9.3)

(9.3)

Допустимая величина обжатия зависит от пластических свойств деформируемого металла. Малыми подачами обычно пользуются для повышения интенсивности протяжки, уменьшения уширения или увеличения максимальных обжатий. От протяжки с большими подачами возрастает неравномерность деформации, она сопровождается значительным уширением, требует повышенных энергозатрат и приводит к уменьшению относительного обжатия.

В зависимости от массы, длины протягиваемой заготовки и способа ее удержания в производстве применяют различные способы протяжки. Последнюю начинают с конца заготовки или с ее середины. При протяжке короткой заготовки ковку осуществляют с дальнего ее конца от кузнеца. Этот способ протяжки называют «на себя». Если протяжку ведут от середины или с ближнего торца заготовки к ее дальнему торцу, то этот способ протяжки именуют «от себя».

При протяжке круглых заготовок (протяжке «на круг») плоскими бойками круглые заготовки вначале превращают в квадратные со стороной квадрата, равной 0,6…0,7 диаметра исходной заготовки, затем сбивают углы и придают заготовке примерную форму тела вращения. Высоколегированные стали, склонные к трещинообразованию, проковывают на пластину, а затем перековывают на требуемый профиль, например круг.

Ковку с круга на круг проводят в вырезных бойках. При этом используют комбинированные бойки: верхний – плоский, нижний – вырезной (фасонный). За счет того, что уширение в таких бойках ограничено, интенсивность вытяжки заготовки увеличивается на 20…40 %.

При протяжке заготовок прямоугольного сечения для предотвращения изгиба осаживаемой зоны заготовки в вертикальном направлении отношение высоты сечения заготовки к его ширине не должно превышать 2…2,5.

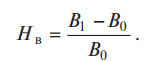

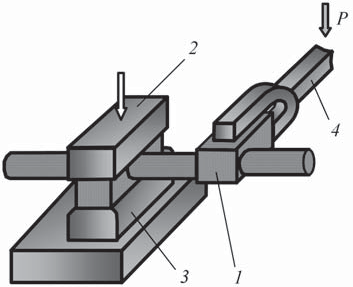

2.1. Протяжка на оправке

Эта операция является частным случаем, разновидностью операции протяжки. Протяжку на оправке применяют для увеличения длины прошитой или просверленной заготовки за счет уменьшения ее наружного диаметра и толщины стенки заготовки. Внутренний диаметр заготовки при этом изменяется незначительно. Конструкция оправки показана на рис. 9.

Рабочую часть оправки выполняют конусной с уклоном 5…12 мм на 1 м длины с буртом в зоне большего основания конуса. Бурт является упором для металла заготовки при ее обработке, а также облегчает удаление оправки из полости заготовки после завершения операции. Иногда для облегчения съема обработанной заготовки с оправки между буртом и торцем заготовки помещают кольцо, называемое муфтой. Применяют оправки сплошные и с осевым сквозным отверстием, служащим для охлаждения оправки проточной водой. Материал оправок – стали 35, 40, 40ХН, 5ХГМ и др.

При протяжке кольцевой заготовки оправку вставляют с небольшим зазором в отверстие нагретой до ковочных температур заготовки и удерживают при ковке с одного или двух концов на цепях крана.

Рис. 9. Схема протяжки пустотелой заготовки на конической оправке: 1, 2 – бойки; 3 – оправка; 4 – обрабатываемая заготовка

Протяжку на оправке применяют для изготовления сосудов высокого давления, корпусов химических реакторов, котлов и других ответственных деталей различных устройств.

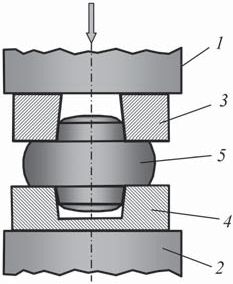

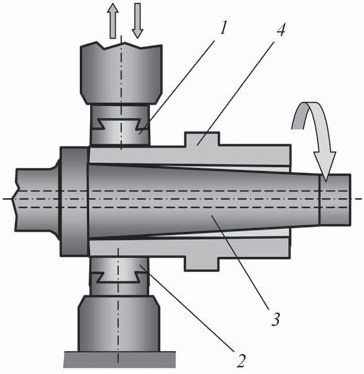

3. Раскатка

Раскатка – кузнечная операция, с помощью которой увеличивают диаметр исходной заготовки с отверстием, например после операции прошивки, уменьшая ее толщину посредством бойка и оправки (рис. 10). Эту операцию применяют при изготовлении поковок типа колец, зубчатых венцов, бандажей, различных обечаек и других деталей, имеющих сравнительно тонкие стенки и отверстия достаточно большого диаметра.

Иногда операцию раскатки представляют как протяжку заготовки, предварительно изогнутой по окружности. При этом длина заготовки будет равна длине средней окружности кольцевой заготовки, ширина кольца – соответственно ширине, а толщина – высоте заготовки.

При раскатке на оправке роль нижнего бойка играет оправка, опирающаяся на две подставки (стойки). Обработку нагретой до ковочных температур кольцевой заготовки выполняют с ее вращением после каждого обжатия. Вращают часто вручную с помощью клещей, крупные кольца поворачивают цепями с использованием мостовых ковочных кранов. Иногда вращение заготовке передают путем вращения оправки, которая, в свою очередь, передает вращающий момент заготовке благодаря силам трения.

Рис. 10. Схема раскатки кольцевой заготовки на оправке: 1 – боек; 2 – заготовка; 3 – оправка; 4 – стойки

Обычно требуемые размеры заготовки получают раскаткой за несколько оборотов заготовки. При этом много значат квалификация и опыт кузнеца, так как в процессе раскатки одновременно изменяются три параметра: диаметр, ширина и толщина раскатываемой кольцевой заготовки.

4. Скручивание

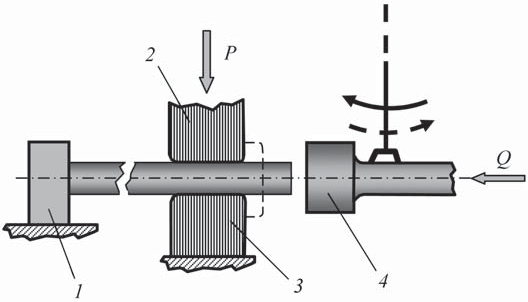

Скручивание является кузнечной операцией, при выполнении которой осуществляют поворот части заготовки вокруг продольной оси на определенный угол. Часто ее применяют при изготовлении заготовок деталей, имеющих форму коленчатого или кривошипного вала, поковок с уступами и выступами. Эта операция упрощает ковку сложных поковок, позволяя обрабатывать все части поковки в одной плоскости.

Для предотвращения образования трещин и разрывов закручиваемая часть поковки не должна иметь резких переходов между сечениями, но должна быть равномерно прогрета до ковочных температур. Нагрев перед скручиванием проводят как всей поковки, так и части, подлежащей закручиванию. При кручении уменьшается длина поковки. Это обстоятельство учитывают, добавляя соответствующие припуски при проектировании поковки.

Операцию кручения выполняют с помощью рычага-вилки, который надевается на закручиваемую часть поковки (рис. 11), при этом базовая часть поковки зажимается между бойками. Поворот рычага на заданный угол осуществляют как вручную (для мелких поковок), так и посредством, например, мостовых кранов кузнечного цеха.

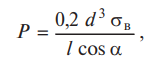

Силу закручивания можно определить по выражению

(4)

(4)

где Р – сила, Н; d – диаметр поковки в зоне скручивания, м; σв – предел прочности материала поковки при температуре закручивания, Па; l– длина рычага, м; α – угол скручивания, град.

Рис. 11. Схема закручивания заготовки: 1 – заготовка; 2, 3 – бойки; 4 – рычаг-вилка

5. Прошивка

Прошивка – основная операция ковки, предназначенная для получения осевых сквозных полостей в заготовке путем вытеснения материала (сквозная прошивка) или углублений (несквозная прошивка).

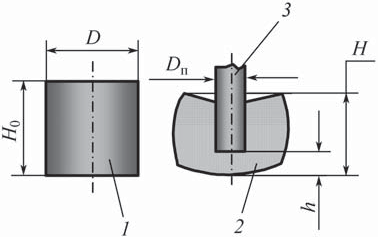

Основным инструментом при прошивке является конический сплошной или цилиндрический полый прошивень диаметром Dп (рис. 12). В общем случае форма поперечного сечения прошивня должна соответствовать форме сечения отверстия или углубления, выполняемого в поковке. Внедрение сплошного прошивня в заготовку сопровождается изменением ее формы (см. рис. 12), связанным с вытеснением металла из-под торца внедряемого в заготовку прошивня. При этом цилиндрическая поверхность заготовки диаметром D приобретает бочкообразную форму с одновременным уменьшением своей высоты c Н0 до Н.

При прошивке на сплошной опоре внедрение прошивня в металл (Н0 — h) допустимо не более чем на 80…90 % от высоты заготовки Н0.

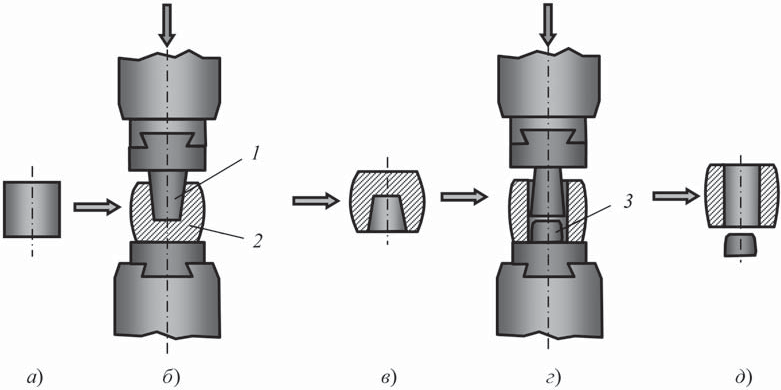

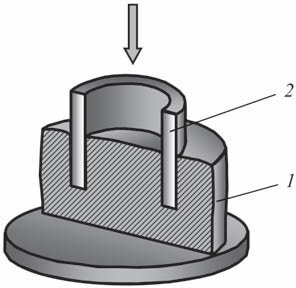

В общем виде операция прошивки сплошным прошивнем изображена на рис. 13, а на рис. 14 – схема прошивки полым прошивнем.

Рис. 12. Искажение формы заготовки при прошивке: 1, 2 – соответственно исходная и прошиваемая заготовки; 3 – прошивень

Рис. 13. Технологическая последовательность выполнения осевого отверстия в поковке прошивкой сплошным прошивнем: а – исходная заготовка, равномерно нагретая до ковочных температур; б – внедрение конусного прошивня 1 в заготовку 2 ударами молота; в – удаление конусного прошивня и переворачивание заготовки; г – пробивка отверстия прорезным прошивнем с образованием отхода 3 (выдры); д – поковка с выполненным отверстием и отход (выдра)

Рис. 14. Промежуточный этап выполнения отверстия в поковке 1 полым прошивнем 2

Для уменьшения трения между поверхностями прошивня и заготовки, а также снижения вероятности перегрева прошивня применяют смазки в виде графита, толченого угля или кокса. При этом первоначально вдавливают прошивень на небольшую глубину, затем извлекают, в образовавшееся углубление закладывают смазку и вновь продолжают прошивку.