Содержание страницы

Современное производство невозможно представить без процессов сварки, среди которых особое место занимает дуговая сварка плавящимся электродом. Ее ключевым преимуществом является универсальность, позволяющая соединять металлы различной толщины и состава. Для реализации этого метода применяются специальные источники питания и сварочные полуавтоматы, которые обеспечивают высокую производительность и стабильное качество соединений.

Развитие сварочного оборудования идет в направлении повышения автоматизации, удобства эксплуатации и улучшения энергетической эффективности. Сегодня сварочные полуавтоматы классифицируются по множеству признаков: от типа защитного газа до конструктивного исполнения и вида источника питания. Особую роль играют инверторные выпрямители, которые благодаря компактности и широким возможностям управления практически вытеснили традиционные трансформаторные аппараты.

В данной статье приведен систематизированный обзор оборудования для сварки плавящимся электродом, рассмотрены принципы его классификации, примеры распространённых моделей, а также приведены практические рекомендации по выбору полуавтомата для конкретных условий эксплуатации.

1. Оборудование для сварки плавящимся электродом

Основным элементом комплекса оборудования для сварки плавящимся электродом являются источники сварочного тока, используемые в механизированных и автоматизированных процессах, а также полуавтоматы для сварки как в защитных газах, так и под флюсом. Эти устройства обеспечивают поддержание стабильных параметров дуги, что является ключевым условием получения качественного сварного соединения в соответствии с требованиями ГОСТ 8713-79 и ГОСТ 14771-76.

Выбор конкретного типа оборудования для дуговой сварки базируется на определении главного параметра – силы сварочного тока. Ее рассчитывают, исходя из требуемой производительности процесса (сварки либо наплавки) и площади поперечного сечения проектируемого шва. Однако для грамотного подбора установки необходимо учитывать не только токовую нагрузку, но и целый комплекс эксплуатационных и технологических факторов. Среди них:

- особенности конструкции свариваемого изделия: протяженность сварных соединений, пространственная ориентация швов, удобство доступа к месту сварки, возможность применения автоматического режима, точность подготовки кромок; также важна серийность производства, от которой напрямую зависит частота переналадки оборудования;

- характеристики производственных условий: работа в цехе или на монтаже, доступность необходимых коммуникаций (энергоснабжения, подачи защитных газов, системы охлаждения), наличие средств отвода сварочных аэрозолей, а также уровень требований к чистоте рабочей зоны и удалению брызг металла.

Полуавтоматы для сварки в среде защитных газов в большинстве случаев эксплуатируются именно в заводских условиях, так как они позволяют выполнять соединения в различных пространственных положениях. Замена ручной дуговой сварки штучными электродами на полуавтоматическую технологию обеспечивает рост производительности труда в среднем в 1,5–3 раза, что подтверждается производственными испытаниями на предприятиях машиностроения и строительства.

Современные полуавтоматы способны сваривать широкий диапазон толщин металла – от 0,8 мм до нескольких десятков миллиметров. Такой универсальности удается достичь за счет применения различных диаметров сварочной проволоки, комбинации защитных газов (CO₂, смеси Ar+CO₂, Ar+O₂ и др.), а также выбора режима переноса металла. В ряде случаев применяются рекомендации ГОСТ Р 50838-2009, регламентирующего проволоку для сварки низкоуглеродистых и низколегированных сталей.

Полуавтоматическая сварка под флюсом используется там, где требуется высокая производительность при соединении массивных элементов. Эти установки рассчитаны на выполнение стыковых и угловых швов в нижнем положении при толщине обрабатываемых заготовок от 5 до 80 мм. Такой способ широко применяется при изготовлении несущих металлоконструкций, где требуется высокая глубина провара.

Обозначения сварочных автоматов и полуавтоматов имеют установленную структуру:

- буквенный индекс отражает способ защиты дуги (Ф – флюс, Г – газ, И – инертный газ, О – открытая дуга),

- цифровое значение – номинальный ток и модификацию.

Далее фиксируются сведения о климатическом исполнении (по ГОСТ 15150-69), категории размещения, а также напряжении питающей сети.

Например, полуавтомат ПДГ-516 У3, 380 В предназначен для сварки в защитных газах на номинальном токе 500 А, имеет шестнадцатую модификацию, климатическое исполнение У, категорию размещения 3, и рассчитан на работу от трехфазной сети напряжением 380 В.

2. Классификация сварочных полуавтоматов

Современный сварочный полуавтомат представляет собой функциональный комплекс, включающий механизм подачи сварочной проволоки, горелку с кабельным пакетом, источник питания с блоком управления, а также выносной или встроенный пульт дистанционного управления. Главная задача полуавтомата – обеспечить стабильную подачу электрода и возможность точной регулировки его скорости, что напрямую влияет на качество формирования шва.

Классификация полуавтоматов осуществляется по ряду признаков:

- по типу используемого защитного газа – в активной среде (углекислый газ, смеси CO₂+O₂) и в инертной (аргон, гелий);

- по принципу регулирования скорости подачи проволоки – плавная, ступенчатая либо комбинированная настройка;

- по конструкции механизма подачи – толкающий, тянущий, либо универсальный вариант, используемый при длинных кабельных трассах;

- по типу охлаждения горелки – естественное (потоком газа) либо принудительное жидкостное охлаждение, которое требуется при токах свыше 400–500 А;

- по компоновке – однокорпусные (ПДГ-165-1, ПДГ-2510, ДС-200.КЗ, «Мастер-400») и двухкорпусные модели (ПДГ-2511, ПДГО-5010, ПДГ-3010, ПДГ-525-4), где источник питания отделен от механизма подачи.

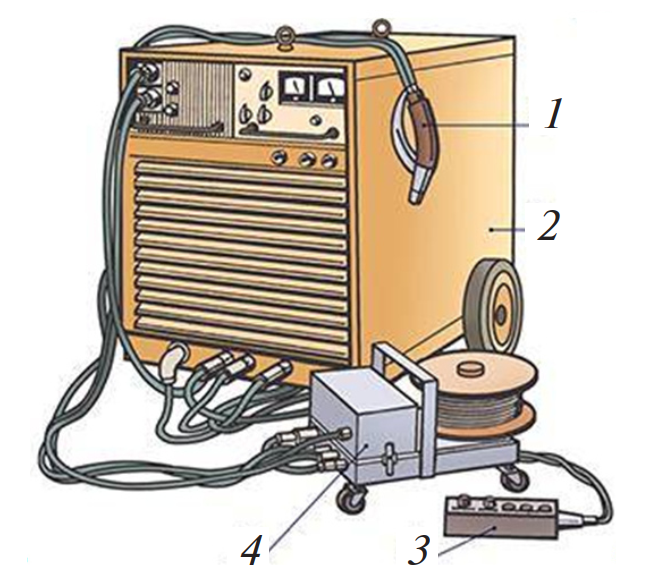

В стандартный комплект поставки полуавтомата обычно входят: источник сварочного тока, блок управления, механизм подачи проволоки, горелка со шланговым пакетом, система подачи газа и комплект соединительных кабелей (рис. 1). В зависимости от назначения, комплект может быть дополнен тележками для транспортировки и автономными блоками водяного охлаждения.

Рис. 1. Комплект сварочного полуавтомата

По конструктивному исполнению (компоновке) сварочные полуавтоматы подразделяются:

- на однокорпусные – все узлы (источник питания, механизм подачи, блок управления, катушка с проволокой) смонтированы в одном корпусе. Достоинство – защита оборудования от пыли и брызг, а также компактность. Недостаток – ограничение рабочей зоны длиной шланга горелки (обычно 3–4 м). Такие полуавтоматы рационально использовать при стационарных сварочных постах, пример – ПДГ-165-1, ПДГ-2510;

- стационарные – механизм подачи крепится на крышке источника сварочного тока либо на поворотной турели. Благодаря этому его можно снимать и перемещать в удобное положение. Подобная конструкция реализована в модели ПДГ-525-3.

Полуавтоматы с транспортируемым механизмом подачи

Данный тип оборудования размещается непосредственно рядом с рабочим местом, при этом расстояние от источника питания может составлять 10–20 м. Благодаря такому решению полуавтомат становится более мобильным и удобным для эксплуатации на крупных сборочных постах и при монтаже. В зависимости от массы и конструкции транспортируемого блока они могут оснащаться колесами для перекатывания либо ручками для переноски. Подобная компоновка соответствует требованиям ГОСТ 12.2.007.8-75, который регламентирует безопасность эксплуатации сварочных установок.

Хорошим примером мобильного исполнения является полуавтомат ПДГ-164-2: в нем источник сварочного тока ВДГ-164 и механизм подачи смонтированы на общей тележке, что облегчает перемещение агрегата по рабочей площадке и минимизирует время на подготовку к сварке.

Особое внимание заслуживает полуавтомат ПДГ-502 (рис. 2), в состав которого входят источник питания ВДУ-504-1, горелка ГДПГ-501-4 и механизм подачи открытого типа. Такое исполнение обеспечивает простоту обслуживания и быструю замену расходных элементов. Однако при открытом типе подачи требуется более тщательный контроль чистоты проволоки и защитных кожухов, так как загрязнения могут привести к неравномерной подаче.

Рис. 2. Сварочный полуавтомат ПДГ-502: 1 – сварочная горелка; 2 – источник питания; 3 – пульт управления; 4 – механизм подачи сварочной проволоки

Отдельное направление развития полуавтоматов – оборудование для импульсно-дуговой сварки. Так, полуавтомат ПДИ-304 используется для высококачественной сварки алюминия, его сплавов и жаропрочных высоколегированных сталей в среде аргона. Комплект включает подающий механизм, набор специализированных горелок и выносной пульт управления. В состав установки входит выпрямитель ВДГИ-302. Особенностью является использование сменных полиамидных каналов, которые обеспечивают равномерную подачу алюминиевой проволоки диаметром 1,6–2,0 мм.

Такое оборудование позволяет выполнять сварку алюминиевых сплавов толщиной 2–20 мм при токах 60–315 А. Режимы подбираются индивидуально: например, при токах до 100 А рекомендуется использовать частоту импульсов 50 Гц. Признаками оптимальной энергии импульса являются устойчивое «монотонное» звучание дуги, равномерный мелкокапельный перенос и почти полное отсутствие брызг. В соответствии с рекомендациями ГОСТ 14806-80 данные режимы обеспечивают формирование плотного, герметичного и эстетически ровного шва.

Полуавтоматы с инверторными выпрямителями

Современный этап развития сварочной техники характеризуется активным внедрением инверторных источников питания. Производители предлагают широкую линейку полуавтоматов с инверторными выпрямителями, рассчитанными на токи от 100 до 630 А. Такие установки значительно превосходят традиционные трансформаторные по своим характеристикам – они компактнее, экономичнее и обладают расширенными возможностями настройки.

Использование микропроцессорного управления в сочетании с транзисторными источниками последнего поколения позволяет контролировать процесс переноса капли металла на всех стадиях. Это обеспечивает высокую стабильность дуги, а также формирование шва с минимальным количеством дефектов. Программные блоки современных полуавтоматов позволяют даже начинающему сварщику получить качественный результат, а опытному специалисту – индивидуально настроить режим под нестандартные задачи.

Алгоритм работы таков: оператор выбирает метод сварки (ручная дуговая, полуавтоматическая газоэлектрическая, импульсная и др.), затем вводит сведения о материале, его толщине, диаметре проволоки и составе газа. Микропроцессор автоматически подбирает оптимальные параметры, основываясь на синергетических зависимостях между током, напряжением дуги и скоростью подачи проволоки. В памяти инверторного блока может храниться до 100 индивидуальных программ и 20–40 стандартных заводских режимов.

Преимущества инверторных выпрямителей:

- быстрое и легкое зажигание дуги благодаря высокой скорости нарастания сварочного тока (в 2 раза быстрее по сравнению с традиционными источниками);

- устойчивое горение дуги при любых положениях сварки и минимальное количество разбрызгивания металла;

- функция сброса последней капли с торца проволоки, обеспечивающая стабильный повторный поджиг дуги;

- регулируемая индуктивность, позволяющая «настраивать мягкость дуги»: при увеличении индуктивности улучшается проплавление и формируется плавный шов с мелкой чешуйчатостью, при снижении – дуга становится более жесткой, что полезно для определённых режимов;

- двухрежимная сварка: сварщик может оперативно переключаться между малыми и большими токами нажатием на кнопку горелки, что особенно удобно при работе с соединениями, имеющими переменный зазор.

Такие возможности особенно важны при производстве ответственных металлоконструкций, судовых корпусов, трубопроводов и изделий авиационной промышленности, где предъявляются строгие требования к стабильности процесса и качеству шва.

Технические характеристики ряда современных полуавтоматов приведены в таблице 1, где отражены основные рабочие параметры: номинальный сварочный ток, диапазон диаметров электродной проволоки, режимы охлаждения, КПД и масса оборудования.

Таблица 1. Основные параметры полуавтоматов для дуговой сварки плавящимся электродом в среде защитных газов (MIG/MAG)

| Марка полуавтомата | Номинальное напряжение питающей сети, В | Номи-нальный сварочный ток, А | Продолжи-тельность включения (ПВ), % | Пределы регулирования силы тока, А | Напря-жение холостого хода, В | Потре-бляемая мощность, кВ∙А | Габаритные размеры l×b×h, мм | Масса, кг |

| Традиционные | ||||||||

| ПС-152 | 220 | 100 | 50 | 40–100 | 20 | 4 | 560×245×525 | 40 |

| ПДГ-252 | 380 | 250 | 40 | 40–250 | 26 | 8,5 | 350×810×630 | 60 |

| ВА-350 | 380 | 350 | 60 | 60–350 | 36 | 14,6 | 443×790×685 | 140 |

| ПДГ-352 | 380 | 350 | 60 | 30–350 | 30 | 15 | – | 115 |

| ПДГ-451 | 380 | 450 | 40 | 70–450 | 30 | 18 | 700×620×300 | 82 |

| Инверторные | ||||||||

| MITECH MIG 160S | 220 | 160 | 60 | 50–160 | – | 4,4 | 432×256×320 | 18 |

| TECHNO

MIG 200 |

230 | 200 | 30 | 5–200 | – | 5,5 | 505×250×430 | 26 |

| FastMig KM 300 | 400 | 300 | 100 | 20–300 | 29 | 12,9 | 590×230×430 | 34 |

| МАГМА-350 | 380 | 350 | 60 | 50–350 | – | 14 | 480×200×360 | 20,5 |

| TransSteel 3500 | 380 | 350 | 40 | 10–350 | 31,5 | 4,7 | 747×300×497 | 26,5 |

| TAURUS 335 | 400 | 250 | 60 | 5–330 | – | 12,7 | 624×298×480 | 33 |

| Aristo MIG5000i | 400 | 500 | 60 | 16–500 | 40 | 7,9 | 625×394×496 | 68 |

Внешний вид полуавтоматов для дуговой сварки плавящимся электродом в среде защитных газов (MIG/MAG) показан на рисунке.

Заключение

Сварочные полуавтоматы на сегодняшний день являются универсальными и высокоэффективными инструментами, применяемыми в машиностроении, строительстве, судостроении и других отраслях. Их классификация позволяет подобрать оборудование под любые условия: от сварки тонких листов в среде защитных газов до соединения массивных конструкций под флюсом.

Инверторные источники питания открыли новые возможности для управления процессом сварки, повысили качество шва и упростили работу сварщика. Благодаря синергетическим программам и автоматизированным настройкам даже оператор с минимальным опытом способен достичь результата, соответствующего требованиям ГОСТ и отраслевых стандартов.

Таким образом, выбор полуавтомата должен основываться не только на токовых характеристиках, но и на специфике производства, типе свариваемых материалов и условиях эксплуатации. Правильно подобранное оборудование обеспечивает высокую производительность, надежность соединений и долговечность всей конструкции.