Содержание страницы

1. Источники питания для сварки неплавящимся электродом

Назначение и использование источников питания.

К специализированным источникам питания относятся:

- источники питания для сварки неплавящимся электродом в инертном газе (TIG);

- источники питания для сварки сжатой дугой;

- источники питания для импульсно-дуговой сварки плавящимся электродом.

Сварка тонкостенных конструкций из высокопрочных, нержавеющих, жаропрочных сталей и сплавов, а также алюминиевых, магниевых и титановых сплавов осуществляется неплавящимся электродом в инертных газах (TIG). Наибольшее распространение получила аргонодуговая сварка свободной (несжатой) дугой.

Источники питания для аргонодуговой сварки различают:

- по роду сварочного тока – постоянный, переменный;

- характеру модуляции тока – непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный.

Главным достоинством аргонодуговой сварки является высокое качество сварных соединений. Это объясняется, во-первых, надежной защитой сварочной ванны и шва от вредного воздействия атмосферного воздуха; во-вторых, высокой устойчивостью дуги в аргоне, особенно на постоянном токе. По этой причине становится возможна сварка малоамперной дугой, что существенно расширяет диапазон свариваемых толщин в меньшую сторону.

Другое достоинство – хорошие условия труда сварщика. Практически не наблюдается разбрызгивания присадочного и основного металла, значительно меньше выделение токсичных газов и дыма, на низких режимах слабее тепловое и световое излучение.

Основной недостаток – невысокая тепловая эффективность процесса, поскольку значительная часть энергии дуги расходуется на нагрев неплавящегося электрода.

Источник постоянного тока (рис. 1) рекомендуется для сварки большинства материалов средних толщин, за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (минус на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод – свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность.

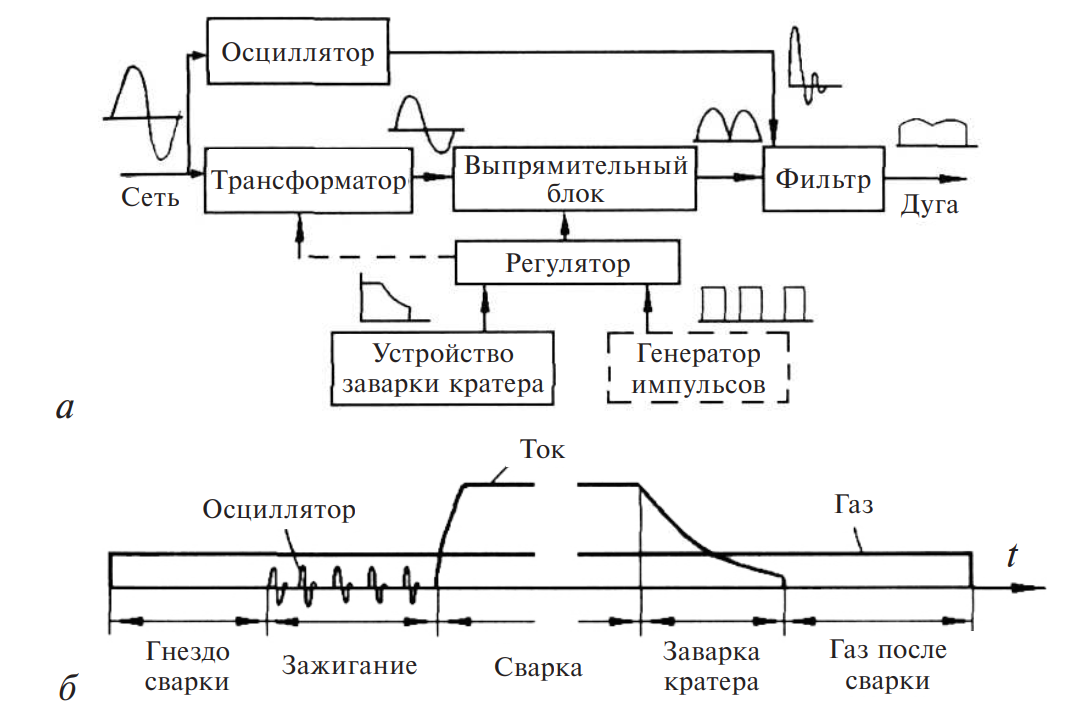

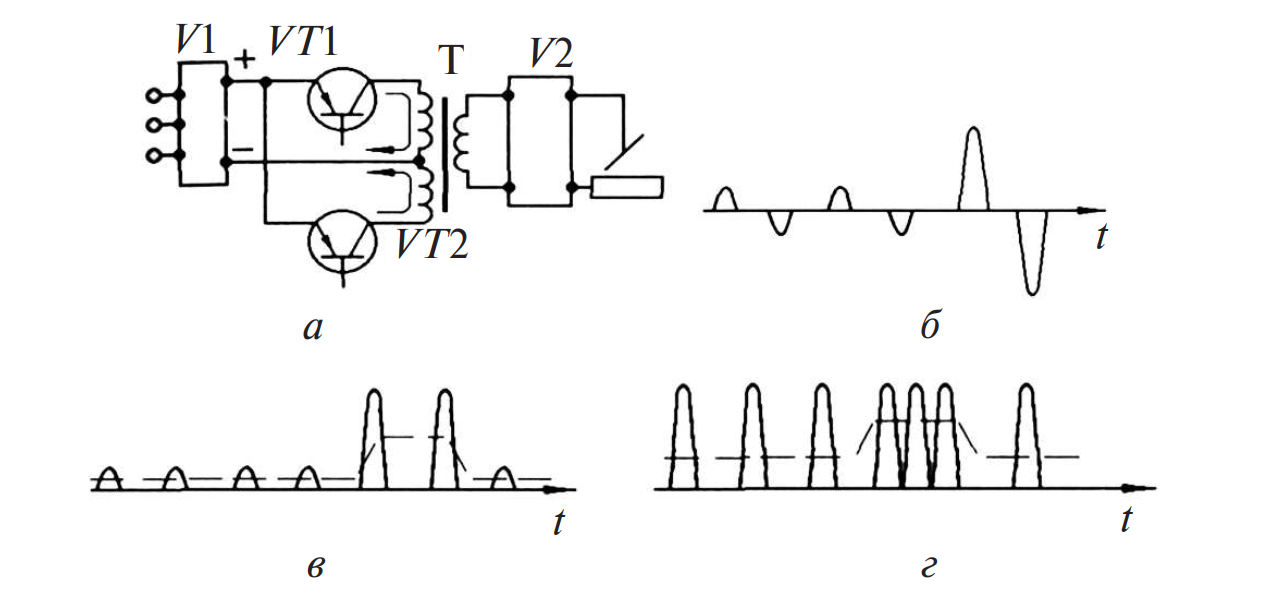

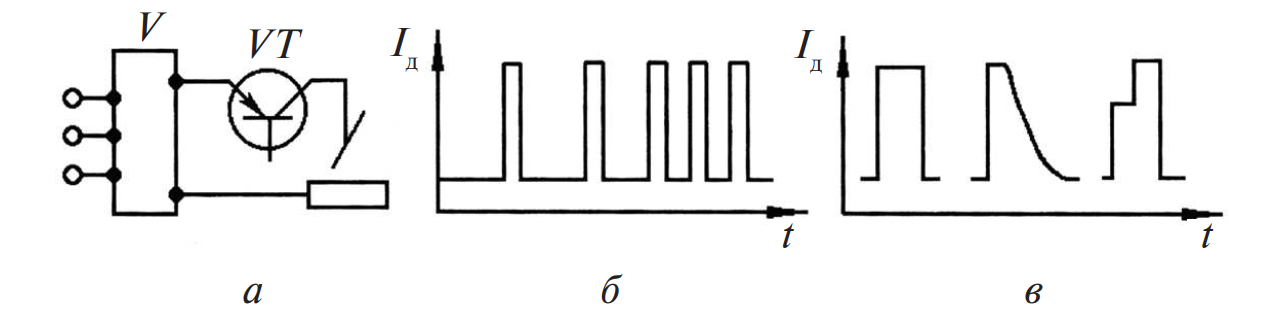

Рис. 1. Блок-схема (а) и циклограмма (б) источника постоянного тока для аргонодуговой сварки

Обычно источник питания представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование и инверторного выпрямителя. Внешняя характеристика источника должна быть крутопадающей с напряжением холостого хода около 50–80 В, т. е. в 4–6 раз превышающим рабочее. При этом обеспечиваются устойчивость процесса сварки и стабильность тока при колебаниях длины дуги, что особенно важно при малой толщине изделия.

Начальное зажигание дуги обычно выполняют бесконтактным способом с помощью высоковольтного высокочастотного генератора – осциллятора, поскольку при контактном способе зажигания наблюдаются недопустимое загрязнение шва вольфрамом и повышенный расход электрода. Защита основного источника от высокого напряжения высокочастотного генератора осуществляется с помощью фильтра высоких частот.

Программное управление последовательностью включения и выключения отдельных устройств источника (см. рис. 1, б) обеспечивает следующий цикл работы: подачу газа перед сваркой в течение 0,5–3,0 с, включение осциллятора и зажигание дуги, сварку в течение длительного времени, заварку кратера в течение 3–15 с, защиту шва газом в течение 3–30 с после сварки.

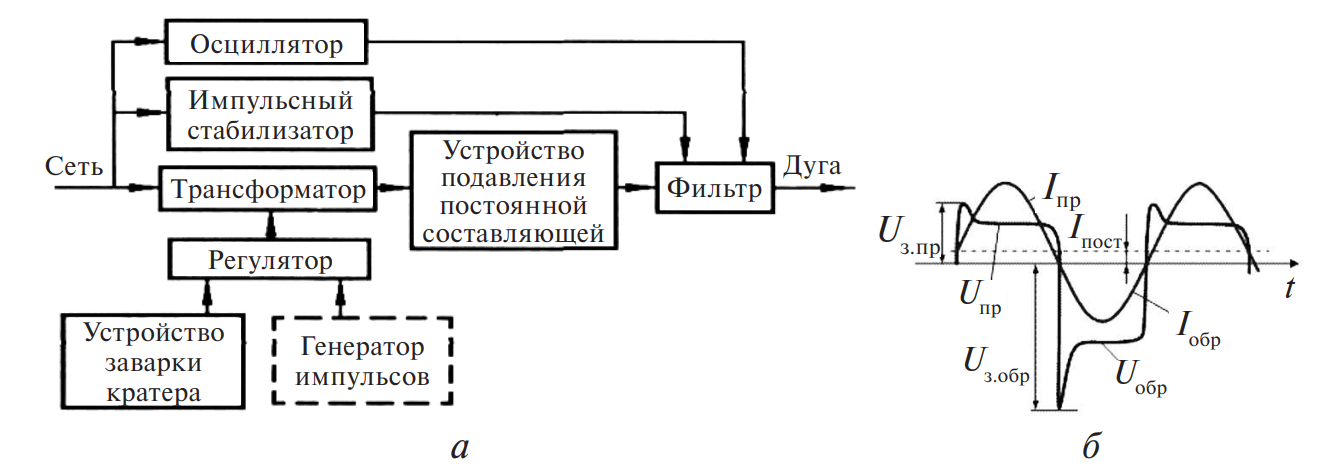

Источник переменного тока (рис. 2) используют при сварке алюминиевых сплавов. На него распространяются все вышеизложенные требования, относящиеся к источнику постоянного тока.

Рис. 2. Блок-схема (а) и осциллограммы тока и напряжения (б) источника переменного тока для аргонодуговой сварки (Uз.пр – напряжение зажигания дуги при прямой полярности; Uпр – напряжение на дуге при прямой полярности; Uз.обр – напряжение зажигания дуги при обратной полярности; Uобр – напряжение на дуге при обратной полярности)

Специфические требования, вызванные особенностями дуги переменного тока, сформулируем на основе анализа осциллограмм тока и напряжения (см. рис. 2, б). При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла – алюминия. В полупериоде прямой полярности, когда катодом является нагретый до температуры выше 4000 К вольфрамовый электрод, мощная термоэлектронная эмиссия обеспечивает значительный ток Iпр и интенсивное плавление основного металла.

Напряжение зажигания почти равно напряжению дуги Uпр и при короткой дуге в аргоне может составлять всего 10 В. В полупериоде обратной полярности для зажигания дуги за счет механизма автоэлектронной эмиссии требуется большое напряжение Uз.o6p – до 200 В, так как термоэлектронная эмиссия со сравнительно холодного алюминиевого катода ничтожно мала. Велико и напряжение горения дуги обратной полярности Uобр, оно превышает 20 В. Ток обратной полярности Iобр на 20–50 % ниже в сравнении с током прямой полярности Iпр.

Сварка на переменном токе предъявляет к источнику особые требования. Одно из них связано с наличием постоянной составляющей сварочного тока Iпост, поскольку среднее значение тока прямой полярности Iпр больше среднего значения тока обратной полярности Iобр. Постоянная составляющая вызывает чрезмерное намагничивание сердечника трансформатора, его перегрев, сильную вибрацию и повреждение изоляции обмоток.

С технологической точки зрения постоянная составляющая тока полезна. Более того, ее иногда специально усиливают для увеличения проплавления основного металла током прямой полярности. Еще одно требование вызвано затруднениями в повторном зажигании дуги при переходе к полупериоду обратной полярности. Надежное зажигание обеспечивается с помощью импульсного стабилизатора, генерирующего импульс напряжения, достигающий значений 200–500 В.

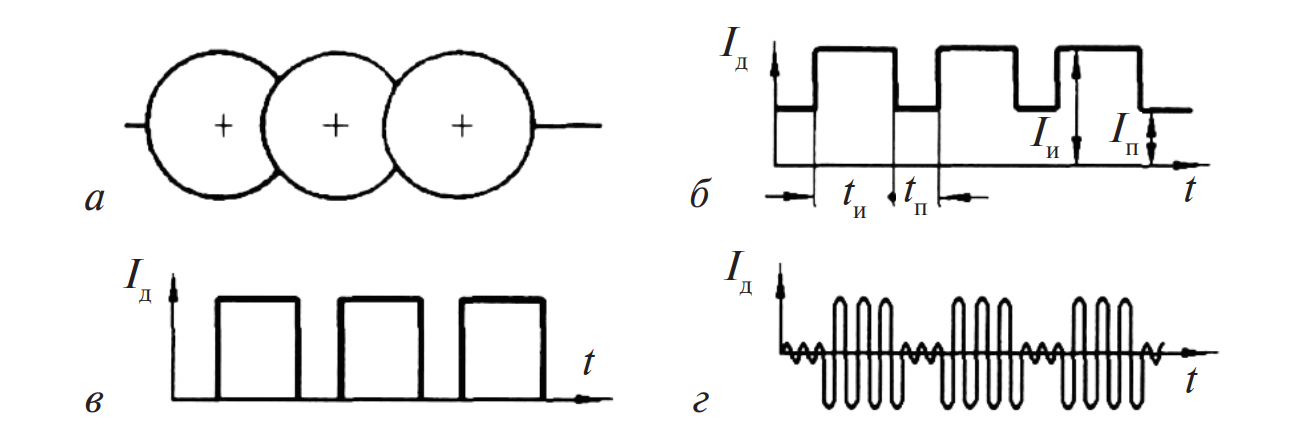

Импульсный источник питания для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога (рис. 3).

Сварка пульсирующей дугой рекомендуется для соединения деталей малой толщины при использовании покрытых и неплавящихся электродов. В отличие от импульсно-дуговой сварки с управляемым переносом, здесь импульсы имеют вид, позволяющий управлять формированием шва на весу (см. рис. 3, б). За время импульса tи на изделии образуется круглая ванночка небольших размеров, металл которой в течение паузы tп успевает закристаллизоваться.

Параметры импульса (ток Iи и время tи) подбираются так, чтобы обеспечить полное проплавление без прожога изделия, а параметры паузы (в основном время tп) так, чтобы гарантировать перекрытие ванночек для получения сплошного шва (см. рис. 3, а). Ток паузы Iп необходим только для поддержания межэлектродного промежутка в ионизированном состоянии с целью повысить устойчивость пульсирующей дуги, иногда он может и вообще отсутствовать (см. рис. 3, в). Пульсирующая дуга может питаться и от источника переменного тока (см. рис. 3, г).

Рис. 3. Схема формирования шва (а) и осциллограммы тока (б, в, г) при сварке пульсирующей дугой

Кроме сварки тонкого металла, пульсирующую дугу используют также при выполнении вертикальных и потолочных швов, где четкое дозирование энергии предотвращает стекание сварочной ванны.

Программное управление током осуществляется с помощью маломощного генератора импульсов – полупроводникового мультивибратора (см. рис. 1, 7.2). Время импульса и паузы должно настраиваться плавно и независимо друг от друга в интервале 0,04–1,0 с. Ток импульса и паузы также настраивается плавно и независимо. Глубина модуляции, т. е. отношение тока импульса к току паузы Iи / Iп, должна изменяться от 1 до 10.

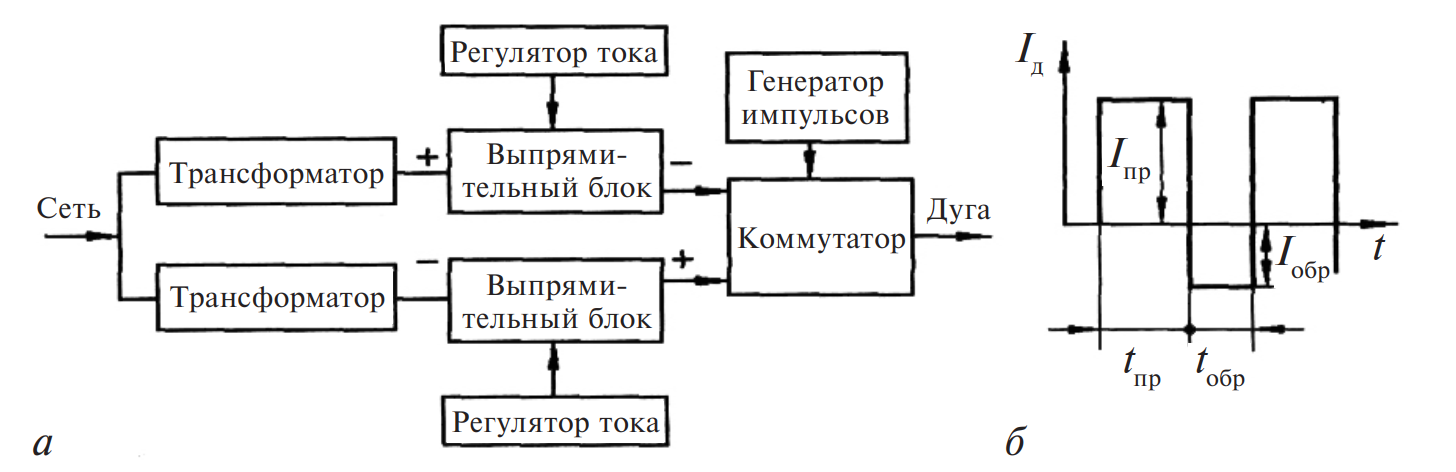

Источник разнополярных импульсов (рис. 4) предназначен для сварки алюминиевых сплавов. Обычно он имеет два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой – дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы прямой и обратной полярности (см. рис. 4, б).

Рис. 4. Блок-схема (а) и осциллограмма (б) источника разнополярных импульсов

Время импульса прямой полярности настраивается в интервале tпр = 0,001–0,1 с, обратной полярности tобр = 0,001–0,01 с. Регулирование токов Iпр и Iобр обычно осуществляется плавно и независимо в каждом из каналов. Как правило, ток обратной полярности Iобр устанавливается небольшим, но достаточным для удаления оксидной пленки. Ток прямой полярности Iпр настраивают в зависимости от толщины изделия и диаметра электрода, он может превышать ток обратной полярности в 1,5–4 раза.

Высокочастотный источник питания (рис. 5) обычно создается на базе инверторного.

Рис. 5. Инверторный импульсный источник: а – упрощенная схема; б – импульсный переменный ток; в – амплитудное модулирование тока; г – частотное модулирование тока (V1, V2 – блоки выпрямителей)

Как известно, переменный высокочастотный ток получают путем попеременного включения вентилей VT1 и VT2. На дугу может подаваться как переменный ток от трансформатора Т (см. рис. 5, б), так и несглаженный выпрямленный с блока V2 (см. рис. 5, в, г). Высокочастотный ток придает дуге эллипсоидную форму вместо конической, что ограничивает ее блуждание и повышает пространственную устойчивость, особенно при малых токах.

Вспомогательные устройства источников питания. Поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители) используют для начального зажигания дуги без короткого замыкания электрода на изделие. С основным источником они могут включаться последовательно и параллельно. Представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной

1 мм в воздухе требуется напряжение около 1–3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляют на напряжение 20 кВ. Ток разряда достигает 1–10 А, а его энергия 0,05–1,0 Дж. Пробой межэлектродного промежутка приводит к его ионизации, в результате возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100–1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела, не вызывая электролиза крови и не повреждая жизненно важные органы. Различают.

Главным преимуществом импульсных возбудителей, в отличие от осцилляторов, является отсутствие опасного высокого напряжения низкой частоты. Некоторые из них не имеют и разрядников, что повышает их надежность и снижает уровень радиопомех.

Импульсный стабилизатор горения дуги предназначен для повторного зажигания дуги переменного тока, особенно при переходе к полупериоду обратной полярности. При сварке алюминия неплавящимся электродом стабилизатор должен генерировать пиковый импульс с амплитудой напряжения Uи = 200–600 В.

Для надежного зажигания необходимо, чтобы амплитуда тока Iи была около 20–80 А при длительности tи не менее 60 мкс, а при его спаде общий преддуговой ток Iпд не снизился бы менее 3–7 А. При ограниченной мощности стабилизатора это условие выполняется, если включение задержать относительно момента перехода тока через 100 мкс. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц – дуги и обратной, и прямой полярности.

Импульсный стабилизатор горения дуги представляет собой генератор пиковых импульсов высокого напряжения, подаваемых на дугу в момент перехода тока через нуль. Благодаря этому обеспечивается надежное повторное зажигание дуги, что и гарантирует высокую устойчивость горения дуги переменного тока.

Основные технические характеристики некоторых осцилляторов, возбудителей и стабилизаторов приведены в таблице 1.

Таблица 1. Технические характеристики осцилляторов, возбудителей, стабилизаторов

| Марка осциллятора, возбудителя, стабилизатора | Тип | Первичное напряжение, В | Номинальный ток, А | Выходное напряжение, кВ | Частота выходного напряжения, кГц | Габаритные размеры, мм | Масса, кг |

| ОСПЗ-2М | О | 220 | – | 6 | 500 | 250×170×110 | 6,5 |

| ОСПЗ-300М | О | 220 | 315 | 5 | 100–250 | 290×225×150 | 7,0 |

| ВИР-101 | В | 180–300 | 80 | 20 | 500 | 250×175×115 | 4,5 |

| БП-315-УХЛ4 | В | 220 | 315 | 4 | – | 315×180×160 | 10,7 |

| ВСД-01-У3 | В-О | 380 | 500 | 5 | – | 365×270×130 | 13,5 |

| СД-3-У2 | С | 380 | – | 0,2 | 0,1 | 208×295×152 | 6,5 |

| Обозначения: В – возбудитель; О – осциллятор; С – стабилизатор | |||||||

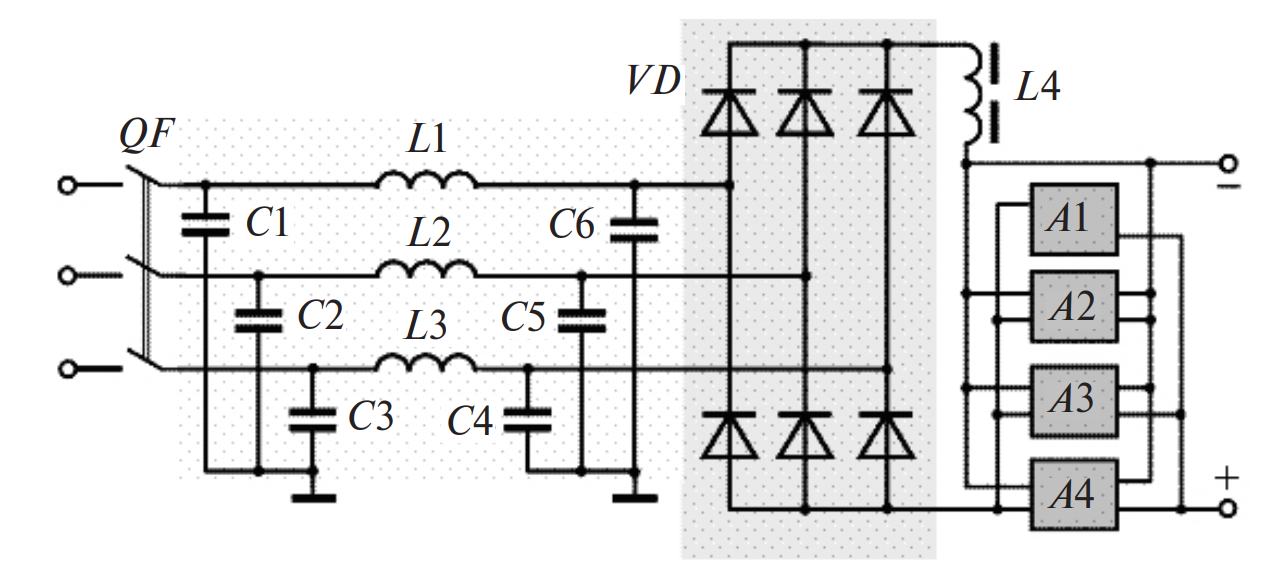

Установка УДГ-350 предназначена для аргонодуговой сварки как непрерывной, так и пульсирующей дугой. В ее состав (рис. 6) входят автоматический выключатель QF, сетевой фильтр C1–C6, L1–L3, сетевой выпрямительный блок VD, сглаживающий дроссель L4 и четыре транзисторных инверторных модуля А1–А4.

Каждый инверторный модуль собран на 10 транзисторах по двухтактной полумостовой схеме. В составе каждого модуля имеются высокочастотный трансформатор и выпрямительный блок с фильтром. Это повышает надежность работы источника, поскольку после выхода из строя одного из модулей установка продолжает работать, хотя и при меньшем токе. Частота инвертирования достигает 16 кГц. Внешние характеристики установки сформированы за счет обратной связи по току. Установка обеспечивает плавное регулирование силы тока с высокой кратностью, а также плавное нарастание тока в начале сварки и заварку кратера.

Рис. 6. Упрощенная силовая схема установки УДГ-350

К установкам, осуществляющим аргонодуговую сварку неплавящимся электродом (TIG) на постоянном токе (DC) относятся MasterTIG 2500 AC/DC, TIG-200P AC/DC «Мастер», УДЧ-201 DC, Форсаж-315PRO DC.

Установка УДГ-180 обеспечивает сварку только на переменном токе (AC).

Большинство установок для аргонодуговой сварки обеспечивают сварку как на постоянном (DC), так и на переменном (АС) токе.

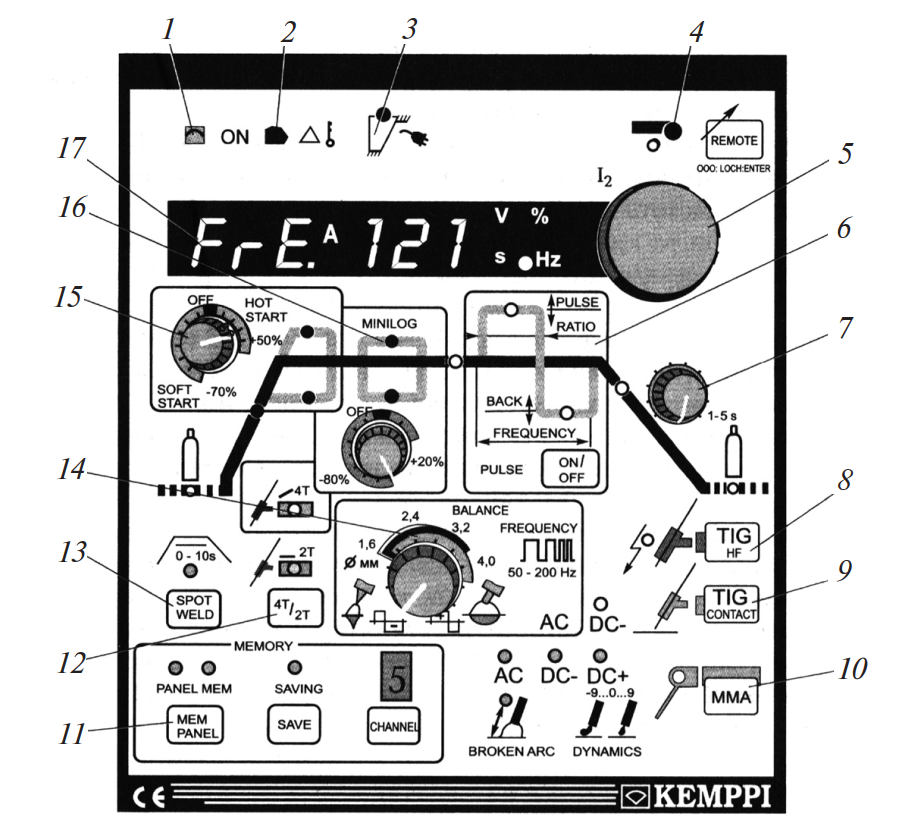

Универсальная аргонодуговая установка MasterTIG 2500 AC/DC имеет в своем составе универсальный источник для сварки на постоянном токе униполярными (DC) и разнополярными (АС) импульсами. Семейство источников Master в качестве основы имеет унифицированный инвертор на биполярных транзисторах с изолированным затвором, а приспособление отдельных моделей для разных способов сварки обеспечивается разработкой специализированных схем управления. Панель управления названной установки содержит элементы, обеспечивающие выполнение различных функций (рис. 7).

Система управления установки обеспечивает циклограмму, показанную на рисунке 7.8, а также настройку параметров режима.

Рис. 7. Панель управления установки MasterTIG 2500 AC/DC: 1 – индикация напряжения сети; 2 – индикация перегрева; 3 – индикация вентиляции; 4 – индикация пульта дистанционного управления; 5 – регулирование настраиваемого параметра; 6 – панель импульсного режима с настройкой импульсного и базового тока, частоты и длительности импульсов; 7 – настройка спада тока (1–5 с); 8 – выбор аргонодуговой сварки (TIG) с бесконтактным зажиганием (HF); 9 – выбор аргонодуговой сварки (TIG) с мягким пуском (CONTACT); 10 – панель ручной сварки покрытым электродом (ММА) с выбором переменного или постоянного тока (AC, DC), полярности дуги («–» или «+» на электроде), сварки прерывистой дугой (BROKEN ARC), настройкой форсирования дуги; 11 – панель запоминания и хранения настроенных режимов (10 каналов); 12 – выбор типа цикла (двух-, четырехтактный); 13 – выбор сварки точками с настройкой времени (до 10 с); 14 – панель разнополярных импульсов с настройкой частоты (50–200 Гц) и баланса (очистка-проплавление) для разных диаметров электрода (1,6–4 мм); 15 – панель стартового тока (к основному току I2 мягкий пуск до –70 %, горячий пуск до +50 %); 16 – панель двухрежимной настройки (к основному току I2 от –80 % до +20 %); 17 – дисплей с указанием настраиваемой величины и ее значения (в примере – частота 121 Гц)

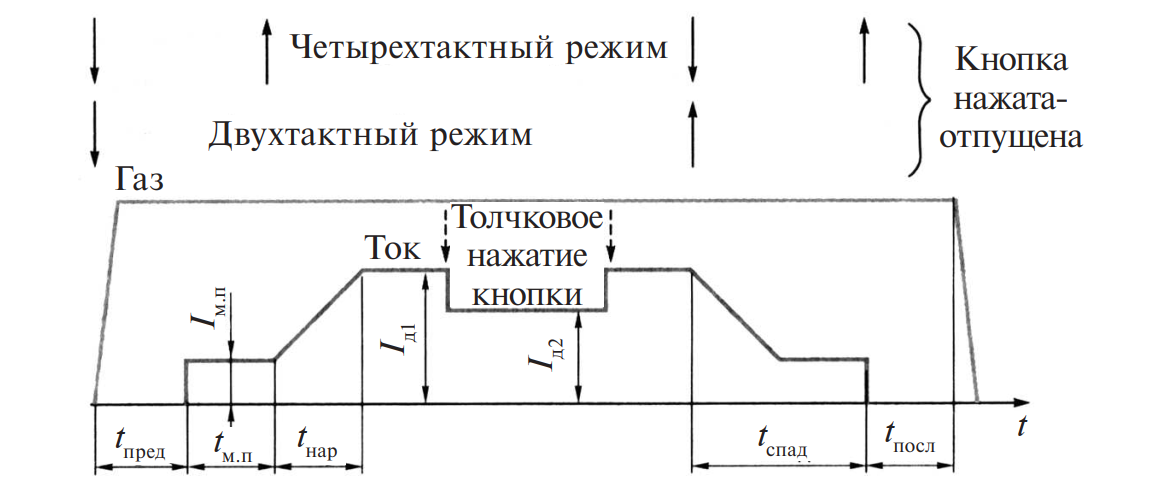

Рис. 8. Циклограмма аргонодуговой сварки (TIG)

Предварительная подача газа до сварки выполняется в течение tпред = 0,5–1,0 с для облегчения возбуждения дуги и защиты начала шва. Зажигание дуги выполняется высокочастотным разрядом в течение не более 1 с или мягким пуском. Длительность мягкого пуска tм.п обычно не настраивается – ограничивается либо прекращением контакта электрода с деталью, либо отпусканием кнопки на горелке. Плавное нарастание основного тока в интервале tнар обеспечивает постепенный нагрев электрода и предотвращает начальный выплеск сварочной ванны. Далее в течение длительного времени идет сварка при заранее установленном токе.

Спад тока в течение tспад до 20 с необходим для заварки кратера, этот интервал увеличивается при большой толщине свариваемых деталей и высоком токе. Последующая подача газа необходима для защиты шва в процессе кристаллизации и остывания, ее длительность tпосл = 2–25 с зависит от размеров сварочной ванны.

Управление циклом при аргонодуговой сварке с помощью кнопки на горелке можно выполнять в двух вариантах: с двух- и четырехтактным циклом.

При двухтактном цикле, когда нажимают кнопку (стрелка вниз), последовательно проходят этапы предварительной подачи газа, зажигания, нарастания тока и собственно сварки, а для завершения цикла кнопку отпускают (стрелка вверх), в результате установка переходит к этапам снижения тока и последующей подачи газа. Такой цикл предпочтителен при сварке коротких швов.

Четырехтактный цикл идет в таком порядке. После нажатия на кнопку следуют подача газа до сварки, зажигание и работа в режиме поисковой дуги (мягкий пуск, пока нажата кнопка). После отпускания кнопки идет нарастание тока и длительная сварка до следующего нажатия на кнопку. При втором нажатии начинается снижение тока для заварки кратера, а при отпускании кнопки отсчитывается время подачи газа после сварки. Такой цикл рекомендуется при выполнении длинных швов.

Циклограмма может быть усложнена предварительной настройкой двух уровней силы тока Iд1 и Iд2, например, в целях попеременной сварки то в нижнем, то в вертикальном положении. Переход от одного режима к другому осуществляется кратковременным нажатием кнопки на горелке.

Настройка режима заключается в выборе и установке следующих параметров: род тока и полярность дуги, марка и диаметр электрода, диаметр присадочного прутка, сила тока, длина и напряжение дуги, расход аргона, скорость сварки.

Основные параметры установок для аргонодуговой сварки (TIG) представлены в таблице 2, а их внешний вид показан на рисунке.

Таблица 2. Основные параметры установок для сварки неплавящимся электродом (TIG)

| Марка установки | Номинальное напряжение питающей сети, В | Номи-нальный сварочный ток, А | Продолжи-тельность нагрузки (ПН или ПВ), % | Пределы регулирования силы тока, А | Напряжение холостого хода, В | Потре-бляемая мощность, кВ∙А | Габаритные размеры l×b×h, мм | Масса, кг |

| УДГ-180 АС | 220 | 170 | 20 | 40–170 | 65 | 13,5 | 360×360×960 | 60 |

| TIG-200P AC/

DC «Мастер» |

220 | 200 | 60 | 5–200 | 56 | 4,5 | 493×330×320 | 20 |

| УДЧ-201 DC | 220 | 200 | 60 | 5–200 | 85 | 6,6 | 430×155×310 | 9,5 |

| MasterTIG 2500 AC/DC | 230/

400/ 460 |

250 | 70 | 3–250 | 70 | 7,5 | 690×260×830 | 65 |

| Форсаж- 315PRO DC | 380 | 315 | 60 | 10–315 | 70–

100 |

12 | 425×185×355 | 16 |

| АДИ-315РАС

AC/DC |

380 | 315 | 60 | 5–315 | 74 | 14,4 | 655×325×560 | 50 |

| УДГУ-302 АС/DC | 380 | 315 | 60 | 10–315 | 80 | 25 | 700×700×900 | 250 |

| УДГ-350 DC | 380 | 315 | 60 | 12–325 | 70 | 37 | 650×335×450 | 50 |

| Invertec V320-T AC/DC | 400 | 320 | 40 | 5–320 | 81 | 10 | 432×280×622 | 33 |

| Origo TIG

4300iw AC/DC |

400 | 400 | 60 | 4–430 | 83 | 10 | 625×349×776 | 95 |

| УДГУ-501 АС/DC | 380 | 500 | 60 | 10–500 | 70 | 37 | 875×445×775 | 215 |

| Tetrix 551 AC/

DC |

400 | 550 | 60 | 5–550 | 80 | 22,2 | 1080×690×1195 | 176 |

2. Источники питания плазменной дуги

Использование сжатой дуги. Плазменная (сжатая) дуга используется при сварке, наплавке, резке и напылении, а также при плазменно-механической обработке.

Плазменная сварка и наплавка выполняются с помощью плазмотрона. Дуга, горящая между вольфрамовым электродом и деталью, сжимается потоком аргона, проходящего по каналу сопла диаметром 0,5–6,0 мм. По сравнению со свободной дугой, сжатая дуга имеет более высокую температуру (до 20 000 К по оси столба), повышенную проплавляющую способность и высокую пространственную устойчивость.

Увеличение глубины проплавления в 1,5–2 раза, по сравнению со сваркой свободной дугой, позволяет соединить за один проход металл толщиной до 20–30 мм. Малые размеры и высокая пространственная стабильность сжатой дуги позволили рекомендовать ее и для соединения сверхтонких материалов (до 0,05 мм) без прожогов и непроваров. Эта разновидность сварки (при токе ниже 25 А) названа микроплазменной.

Внешняя характеристика источника питания плазменной дуги должна быть крутопадающей, при этом обеспечиваются устойчивость дуги и стабильность проплавления. Плавное или ступенчатое нарастание основного тока снижает опасность образования двойной дуги. Основной импульсный источник можно применять при сварке сжатой пульсирующей дугой. Основной источник переменного тока рекомендуют для сварки алюминиевых сплавов, но из-за низкой стойкости вольфрамового электрода его применение ограничено.

Плазменная резка выполняется за счет расплавления металла сжатой дугой и удаления его из полости реза благодаря кинетической энергии плазменной струи. Для повышения плавящей способности дуги плазмообразующими газами служат двухатомные газы (водород, азот), обладающие большой теплопроводностью. После разработки электродов с химически стойкими циркониевыми и гафниевыми вставками резка выполняется в основном дешевым сжатым воздухом. Длина дуги при плазменной резке с учетом большой внутрисопловой составляющей (не менее 10 мм) и участка внутри реза, имеющего протяженность около 2/3 толщины детали, очень велика (20–200 мм). Градиент потенциала в столбе дуги также велик – внутри сопла до 20 В/мм. Поэтому напряжение режущей дуги достигает 65–350 В, т. е. существенно выше, чем при сварке.

Высокое напряжение холостого хода 180–500 В – специфическое требование к источнику для плазменной резки. Режущая дуга непрерывно перемещается по глубине реза, при этом амплитуда колебаний напряжения дуги может достигать 40–60 % от его среднего значения. В таком случае устойчивость дуги может быть достигнута не просто при положительной, но еще и при сравнительно большой величине коэффициента устойчивости системы «источник – дуга» (Ку = ρд – ρи >> 0). Внешняя характеристика источника питания должна быть вертикально падающей с величиной дифференциального сопротивления не ниже | ρи | = 5 В/А.

Остальные требования к источнику питания совпадают с требованиями для плазменной сварки.

Плазменно-механическая обработка (токарная, строгальная) – процесс, родственный плазменной резке. Плазмотрон разогревает поверхность обрабатываемой детали, в результате значительно повышается подача, а следовательно, и производительность черновой обработки, особенно труднообрабатываемых твердых металлов. Требования к источнику питания те же, что и при плазменной резке.

Плазменное напыление происходит при косвенном нагреве детали и плавлении порошка плазменной струей.

Дуга горит только в плазмотроне между электродом и соплом. Отдельный источник дежурной дуги не нужен, в остальном требования к источнику совпадают с изложенными для других способов плазменной обработки деталей.

Источники питания для плазменной сварки. В настоящее время для плазменной сварки, наплавки и напыления выпускают большое число специализированных установок типов УПС, УПН, УПНС, УПВ, УПО и др. Конструктивно наиболее типичными из них являются установки типа УПНС.

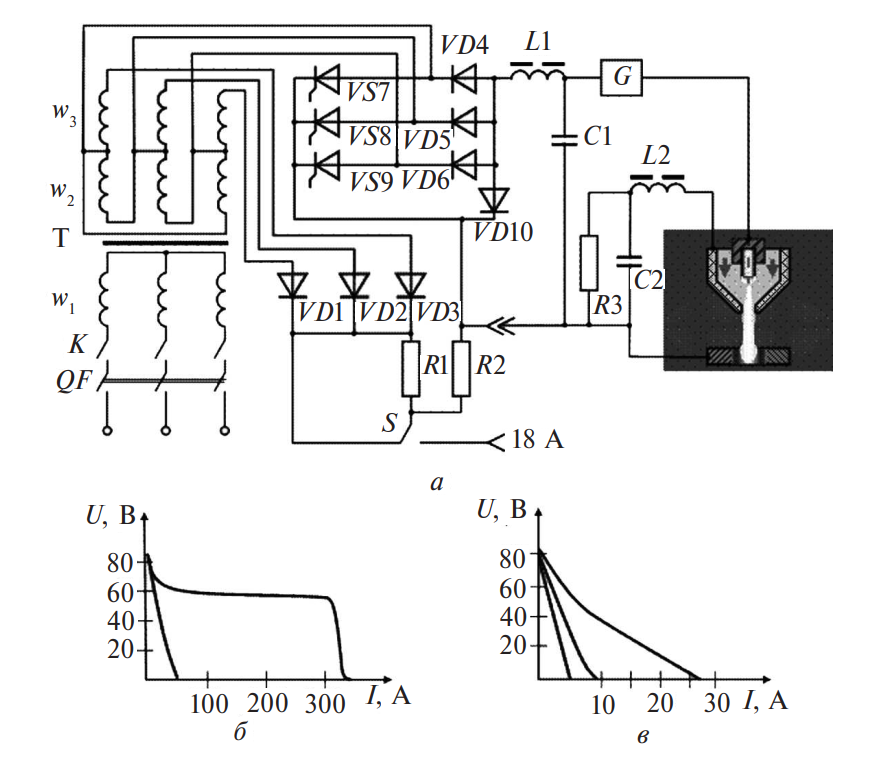

Принципиальная схема специализированной установки УПНС-З04 приведена на рисунке 7.9, а. Она предназначена для сварки большинства металлов сжатой дугой током прямой полярности и алюминиевых сплавов током обратной полярности как в непрерывном, так и в импульсном режиме. В состав установки входят порошковый питатель и насадка на плазмотрон, позволяющие выполнять плазменную наплавку. Установку можно использовать и для аргонодуговой сварки (свободной дугой). Ее источник питания имеет автоматический выключатель QF, мощный пускатель К, понижающий трансформатор Т, силовой блок выпрямления VD4–VD6, блок выпрямления дежурной дуги VD1–VD3 с балластным реостатом, переключатель диапазонов S и блок поджигания с возбудителем G (см. рис. 9, а).

В диапазоне больших токов (315 А и выше) основная дуга «электрод – деталь» питается от вторичных обмоток w2, соединенных треугольником, и полууправляемой трехфазной мостовой схемы, собранной из диодов VD4–VD6 и тиристоров VS7–VS9. Крутопадающие внешние характеристики (рис. 9, б) формируются тиристорами за счет обратной связи по току.

Диапазон малых токов (18 А) обеспечивается после перестановки разъема в положение 18 А благодаря включению в цепь силового блока выпрямления балластного реостата R2. Полученные при этом крутопадающие характеристики показаны на рисунке 7.9, в. Сглаживание сварочного тока осуществляется в обоих диапазонах фильтром VD10–L1.

Так как при большом угле управления тиристоров ток сглаживается неэффективно, дополнительно используется подпитка, которую по совместительству обеспечивает блок питания дежурной дуги. В этом случае вторичные обмотки w2 и w3 образуют треугольник с продолжительными сторонами, что приводит к увеличению напряжения холостого хода. Выпрямленный ток подпитки создается трехфазной мостовой схемой, собранной из диодов VD1–VD6, а крутопадающая характеристика формируется балластным реостатом R1.

Рис 9. Упрощенная принципиальная электрическая схема (а) и внешние характеристики в диапазоне больших токов (б), малых токов (в) специализированной установки УПНС-304 (L1, L2 – регулируемая индуктивность; С1, С2 – сетевые фильтры; R3 – балластный реостат; w1 – первичные обмотки трансформатора)

Зажигание дуги выполняется возбудителем по цепи G–C1– C2–L2–сопло–электрод–G, после чего появляется ток дежурной дуги в цепи VD1–VD2–VD3–R1–R2–R3–L2–сопло–электрод–G– VD4–VD5–VD6. В момент касания потоком плазмы поверхности изделия возникает основная дуга «электрод – деталь», ее ток плавно нарастает. В конце сварки предусмотрено плавное снижение тока. Модуляция тока при сварке пульсирующей дугой осуществляется с помощью тиристоров VS7–VS9.

Источник питания MICROPLASMA 50 предназначен для микроплазменной сварки и имеет отдельный инвертор тока вспомогательной дуги.

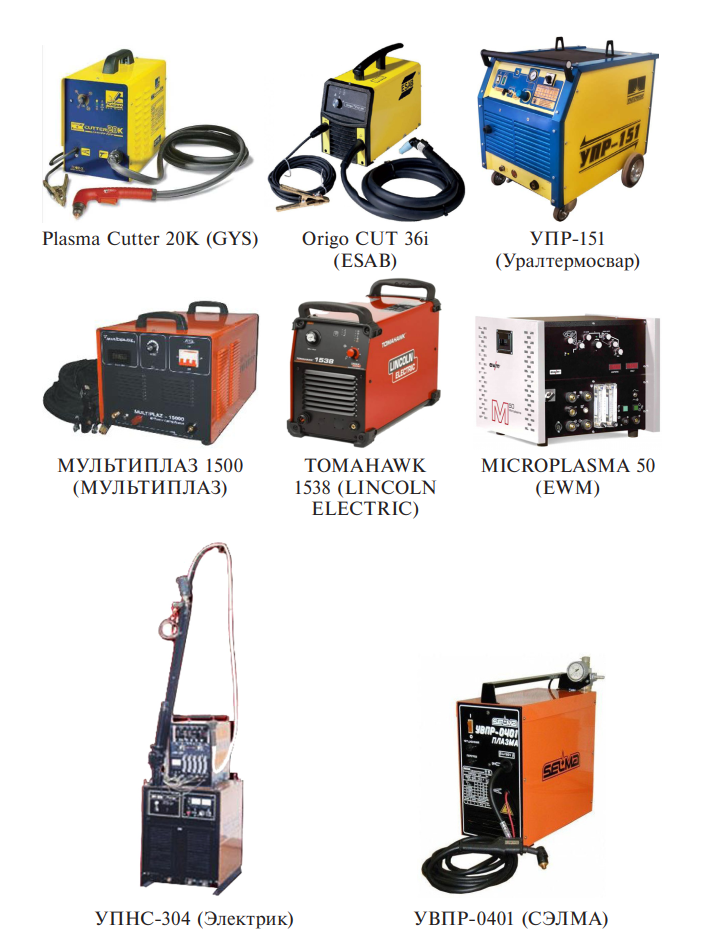

Источники питания для воздушно-плазменной резки. Установка УПР-151 предназначена для питания одного поста ручной или механизированной воздушно-плазменной резки металлов, сплавов и любых токопроводящих материалов. Установка обеспечивает крутопадающие внешние вольт-амперные характеристики с высоким напряжением холостого хода, необходимые для зажигания и поддержания устойчивого горения сжатой высокотемпературной дуги.

Регулирование тока резки ступенчатое (50, 90 и 150 А). Режим работы на всех ступенях продолжительный. Возбуждение дуги осуществляется бесконтактным способом: при подаче сжатого воздуха через установленный на разрезаемом изделии плазмотрон нажимается кнопка, осциллятор возбуждает дежурную дугу между электродом и соплом внутри плазмотрона, дуга выдувается потоком воздуха на изделие и возникает основная режущая дуга. Максимальная толщина разрезаемого металла установкой УПР-151 50 мм.

К мощным установкам воздушно-плазменной резки относятся TOMAHAWK 1538 и МУЛЬТИПЛАЗ 1500. Они обеспечивают толщину реза соответственно до 30 и 50 мм.

Установка плазменной резки УВПР-0401 предназначена для полуавтоматической (с ручным перемещением плазмотрона) или автоматической резки (в составе машин-автоматов), для резки всех видов металлов и сплавов до 5 мм. В ней не предусмотрено регулирование тока дуги. Плазмотрон имеет воздушное охлаждение.

Портативные источники питания воздушно-плазменной резки Plasma Cutter 20К и Origo CUT 36i построены по инверторной технологии и работают от сети 220 В.

Преимущества плазменной резки: низкая себестоимость; высокая скорость резки; малая зона теплового влияния на металл; резка любых токопроводящих материалов; узкий рез без наплывов и брызг; минимальная деформация металла; слой краски, масла, ржавчины и других металлов не влияет на процесс резки.

Технические характеристики некоторых источников питания для плазменной сварки и резки сжатой дугой приведены в таблице 7.3, а их внешний вид показан на рисунке.

Таблица 3. Основные параметры источников питания для плазменной сварки и резки

| Марка источника питания | Номинальное напряжение питающей сети, В | Номи-нальный сварочный ток, А | Продолжи-тельность нагрузки (ПН или ПВ), % | Пределы регулирования силы тока, А | Напряжение холостого хода, В | Потреб-ляемая мощность, кВ∙А | Габаритные размеры l×b×h, мм | Масса, кг |

| Plasma Cutter 20K (резка) | 230 | 20 | 20 | 6 | 410 | – | 200×390×340 | 10,1 |

| Origo CUT 36i (резка) | 230 | 35 | 35 | 12 | 270 | – | 375×145×280 | 9 |

| УВПР-0401 (резка) | 220 | 40 | 15 | 5 | 250 | 7,5 | 530×230×510 | 45 |

| УПНС-304 (сварка, наплавка) | 380 | 315 | 60 | – | – | 25 | 800×700×900 | 400 |

| MICROPLASMA 50

(сварка) |

230 | 50 | 100 | – | 95 | 1,6 | 520×550×480 | 50 |

| TOMAHAWK 1538

(резка) |

400 | 100 | 40 | 30 | 225 | 13,7 | 455×301×618 | 36 |

| МУЛЬТИПЛАЗ 1500

(резка) |

380 | 100 | 100 | 50 | 280 | 15 | 570×380×370 | 33 |

| УПР-151 (резка) | 380 | 150 | 100 | 50 | 300 | 27 | 775×670×750 | 190 |

3. Источники питания для импульсно-дуговой сварки плавящимся электродом

Управляемый перенос электродного металла может быть реализован посредством модулирования сварочного тока с помощью источника питания.

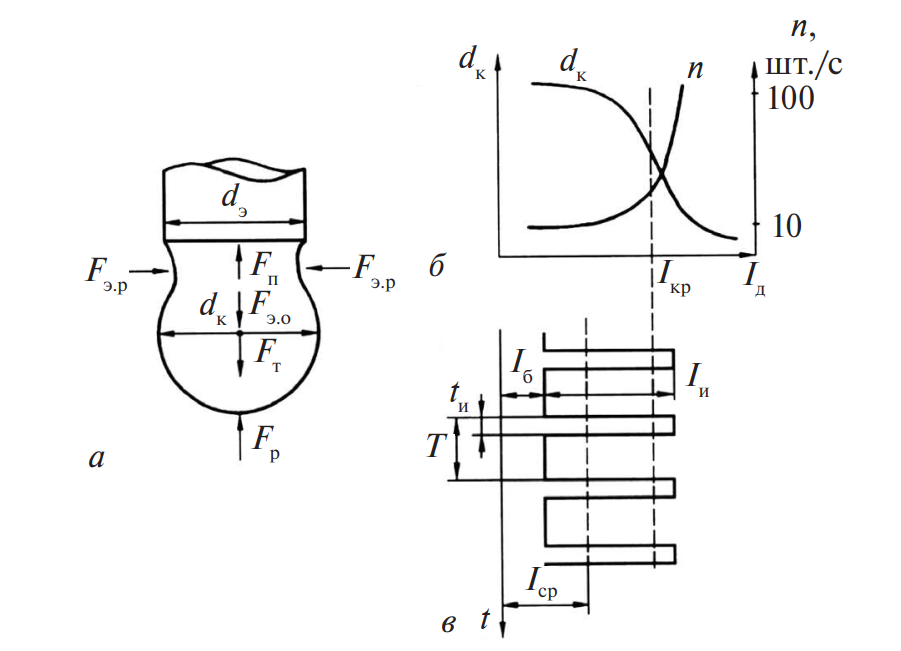

Механизм переноса электродного металла показан на рисунке 10, а. Капля расплавленного металла на электроде находится под действием нескольких сил. Сила тяжести Fт направлена вниз, она зависит от диаметра капли dк. Сила реактивного давления Fрпаров испаряющегося металла отбрасывает каплю от ванны. Сила поверхностного натяжения Fп стремится уменьшить поверхность капли и поэтому препятствует ее отделению. Электродинамическая сила Fэ вызвана искривлением линий тока и пропорциональна квадрату силы тока, ее радиальная составляющая Fэ.р стремится пережать шейку капли, а осевая составляющая Fэ.о отбрасывает каплю к детали.

Рис. 10. Управление переносом электродного металла: а – силы, действующие на каплю электродного металла; б – зависимость частоты переноса и размеров капли от силы тока; в – осциллограмма тока при импульсно-дуговой сварке (tи – время импульса; Iд – сила тока на дуге; Iср – среднее значение силы тока)

Проанализируем зависимость характера переноса без коротких замыканий от силы тока при сварке плавящимся электродом (рис. 10, б). При малом токе электродинамическая сила Fэ невелика и капля переносится под действием силы тяжести Fт при достижении достаточно большого размера dк. Такой крупнокапельный перенос, как правило, имеет нерегулярный характер, отрицательно влияет на устойчивость процесса сварки, приводит к плохому формированию шва.

При увеличении тока возрастает влияние электродинамической силы на перенос, что приводит к более раннему отрыву капли и, следовательно, к снижению размеров капли (dк < dэ). Если ток увеличить значительно, активное пятно дуги охватит не только торец, но и боковую поверхность электрода, которая также оплавляется. В результате конец электрода приобретает форму конуса, с вершины которого жидкий металл стекает мелкими частицами (dк < 0,5dэ), образующими непрерывную струю. При мелкокапельном и струйном процессе перенос становится направленным вдоль оси электрода в сторону детали, разбрызгивание уменьшается, а формирование шва улучшается, особенно в вертикальном и потолочном положении. Ток, характеризующий переход к струйному переносу, назван критическим Iкр.

Разработано несколько технологических приемов для улучшения характера переноса. В тех случаях, когда нельзя увеличивать ток выше Iкр, можно обеспечить спокойный перенос крупных капель, переходя к обратной полярности дуги для уменьшения силы реактивного давления паров, используя электроды с основным или рутиловым покрытием. Другая группа приемов обеспечивает снижение Iкр с тем, чтобы перенос имел струйный характер. С этой целью на поверхность электрода наносят вещества для снижения сил поверхностного натяжения и используют аргон и смеси инертных газов вместо активных газов, таких как углекислый газ. Наконец, измельчению капель способствуют импульсные магнитные и механические воздействия, например вибрация электрода.

Ниже рассмотрены электротехнические приемы воздействия на перенос благодаря программному управлению силой сварочного тока.

Импульсно-дуговая сварка плавящимся электродом в аргоне выполняется при подаче мощных пиковых импульсов тока (рис. 10, в). В результате резкого возрастания электродинамической силы происходит сбрасывание капли с диаметром dк, существенно меньшим диаметра электрода dэ. Ток импульса Iи для надежного сбрасывания капли должен превышать критическийток Iкр. Базовый ток Iб назначается в зависимости от толщины свариваемого металла и положения шва в пространстве. Частоту подачи импульсов fи – величину, обратную периоду их следования Т (fи = 1/Т ), подбирают так, чтобы каждым импульсом сбрасывать одну каплю.

Управление переносом при наличии коротких замыканий каплями на ванну, которые наблюдаются при сварке покрытыми электродами и механизированной сварке в углекислом газе, сопровождается значительными техническими трудностями.

В этом случае процесс плавления электрода имеет не столь регулярный характер, а капля, как правило, несоосна электроду, так что импульс тока может привести к выбрасыванию ее за пределы ванны. С появлением быстродействующих силовых транзисторов возникла возможность управления процессом переноса, оптимально удовлетворяющего требованиям как снижения разбрызгивания, так и обеспечения устойчивости.

Рассмотрим последовательно все этапы такого процесса. В конце стадии дугового разряда предусмотрено снижение тока (пауза) до значения Iп, при этом реактивное давление паров на каплю снижается, а сама капля приближается к ванне. В начале короткого замыкания в течение tк.н = 1–3 мс ток резко снижают путем уменьшения напряжения источника, что гарантирует слияние капли с ванной, затем напряжение источника восстанавливают, что приводит к нарастанию тока короткого замыкания в течение tк = 5–10 мс и перетеканию капли в ванну. В конце стадии короткого замыкания в течение tк.к = 1 мс ток снова снижают, что обеспечивает разрыв перемычки между каплей и электродом без газодинамического удара. Вслед за этим напряжение источника восстанавливают или даже кратковременно повышают для надежного повторного зажигания дуги. В таком случае при сварке в углекислом газе удается существенно снизить разбрызгивание при высокой устойчивости процесса.

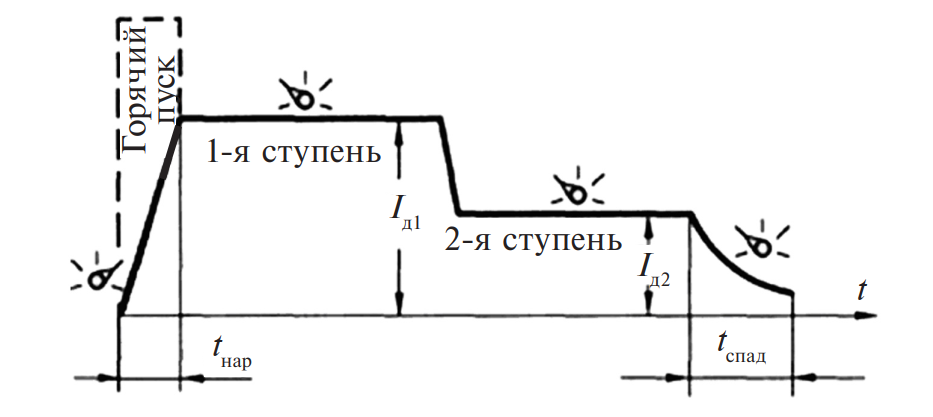

Программное управление отдельными стадиями процесса сварки (рис. 11) предполагает задание длительности нарастания тока tнар в начале и длительности спада tспад в конце сварки.

Рис. 11. Циклограмма процесса дуговой сварки

Плавное нарастание тока в начале бывает полезно при механизированной сварке тонкого металла, чтобы предотвратить начальный прожог при медленном разгоне сварочного аппарата. Плавное снижение тока в конце сварки широко используют в целях постепенного заполнения кратера шва при механизированной сварке неплавящимся электродом. Иногда в источнике заранее настраивают два (Iд1, Iд2) или более различных режимов, с тем чтобы в процессе сварки быстро перейти от одной ступени к другой.

Такая необходимость возникает при изготовлении изделий из заготовок разных толщин и сварке в различных пространственных положениях. Иногда циклограмму, т. е. график программного управления, наносят непосредственно на пульте источника, располагая регуляторы тока и времени вблизи от соответствующих участков циклограммы, что существенно облегчает настройку (см. рис. 11).

Способ механизированной сварки плавящимся электродом в аргоне и его смесях с модулированием тока получил название импульсно-дуговой сварки.

Главным достоинством импульсно-дуговой сварки является возможность в 2–3 раза уменьшить нижний предел тока, при котором обеспечивается мелкокапельный перенос, и, следовательно, сваривать металл сравнительно малой толщины без опасности прожога и недопустимого разбрызгивания. Поскольку импульсный ток гарантирует направление переноса капли вдоль оси электрода, это облегчает сварку в вертикальном положении.

Типы импульсных источников питания, получившие наибольшее распространение, – тиристорные и инверторные.

Последним достижением в разработке импульсных источников питания является конструкция с транзисторным (рис. 12, а) или тиристорным коммутатором. Транзистор VT управляет током выпрямителя V, обеспечивая необходимый ток и в импульсе, и в паузе. Закон изменения сварочного тока определяется характером тока базы транзистора.

В свою очередь ток базы сформирован слаботочной системой управления с широкими возможностями раздельной настройки импульсного и базового тока, а также времени импульсов и периода их следования. Таким образом, частота импульсов может настраиваться плавно в диапазоне 20–200 Гц. При этом частота может меняться даже в процессе сварки, например при изменении толщины детали и силы тока (рис. 12, б). Импульс может иметь различную форму – прямоугольную, экспоненциальную с регулируемой скоростью нарастания и спада тока, ступенчатую и т. д. (рис. 12, в).

Рис. 12. Упрощенная схема (а), осциллограмма (б) и форма импульсов (в) источника с транзисторным коммутатором

Перспективны также высокочастотные источники питания, обычно они создаются на базе инверторного выпрямителя. Сбрасывание капли может выполняться кратковременным увеличением амплитуды высокочастотного тока (см. рис. 5, в). Чаще импульс получают кратковременным увеличением частоты инвертирования (см. рис. 5, г). Поскольку в этом случае на высокую регулярную частоту (1–30 кГц) накладывается низкая частота сбрасывающих импульсов 20–200 Гц, такой прием называют двойным модулированием тока.

Ток импульса Iи для надежного сбрасывания капли должен превышать критический ток Iкр, соответствующий мелкокапельному переносу. При сварке проволокой диаметром 0,8–2,5 мм ток Iи настраивается на уровне 200–1500 А. Длительность импульса должна регулироваться от 1 до 10 мс. Для того чтобы обеспечить принцип «один импульс на одну каплю», стабилизируется энергия импульса или пропорциональная ей величина Iи2tи . Частота импульсов fи должна настраиваться от 20 до 200 Гц, иногда ограничивается легко достижимыми величинами 50 и 100 Гц. Соотношение между периодом следования импульсов Т = 1 / fи и их длительностью tи может достигать значения T / tи = 10.

Базовый ток Iб существенно ниже тока импульса. Среднее значение тока Iср назначается в зависимости от толщины свариваемого металла и положения шва в пространстве, средний ток настраивается изменением скорости подачи электродной проволоки.

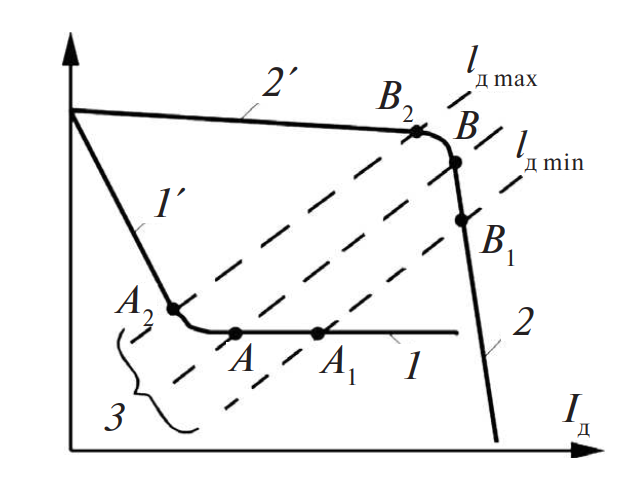

Внешние характеристики источников базового 1 и импульсного 2 тока различны (рис. 13).

Рис. 13. К выбору внешних характеристик импульсного источника

Рассмотрим их совместно с характеристикой дуги 3 при ее нормальной длине, а также при короткой (lд min) и длинной (lд max) дуге. Источник базового тока должен иметь жесткую или пологопадающую характеристику 1, с тем чтобы при колебаниях длины дуги отклонения тока от точки А к А1 или А2 были значительными, что и обеспечивает высокое быстродействие процесса саморегулирования. Однако при малых токах для повышения устойчивости горения дуги при ее удлинении до lд max (точка А2) необходимо повысить напряжение, что достигается применением крутопадающего участка 1′. Вольт-амперная характеристика базового тока источника имеет L-образный вид.

Источник импульсного тока должен иметь характеристику 2 с основным вертикальным участком, в таком случае при колебаниях длины дуги в точках В и В1 обеспечивается стабильность тока и энергии импульса. В то же время при чрезмерном удлинении дуги до lд max нежелательно сбрасывание капли каждым импульсом, поэтому полезно уменьшение тока импульса в точке В2 благодаря наличию жесткого участка 2′. В целом характеристика импульсного тока должна иметь L-образную форму.

Импульсно-дуговая сварка может осуществляться от питающих систем, состоящих из основного сварочного источника и импульсной приставки, либо от автономного источника, выполняющего функции питающей системы. Наибольшее распространение получили автономные тиристорные источники.

Источники питания для импульсно-дуговой сварки с подающим устройством входят в состав полуавтоматов.

Инверторные источники питания для импульсно-дуговой сварки плавящимся электродом выполняют как универсальные. Действительно, конструкция мощного инвертора на ток более 250 А, как правило, не зависит от способа сварки. Такие источники питания позволяют выполнять ручную дуговую сварку (MMA), аргонодуговую (TIG), сварку плавящимся электродом в защитных газах (MIG/MAG). Их называют мультисистемами.

Универсальный источник питания комплектуется микропроцессорной системой управления, в частности синергетической.

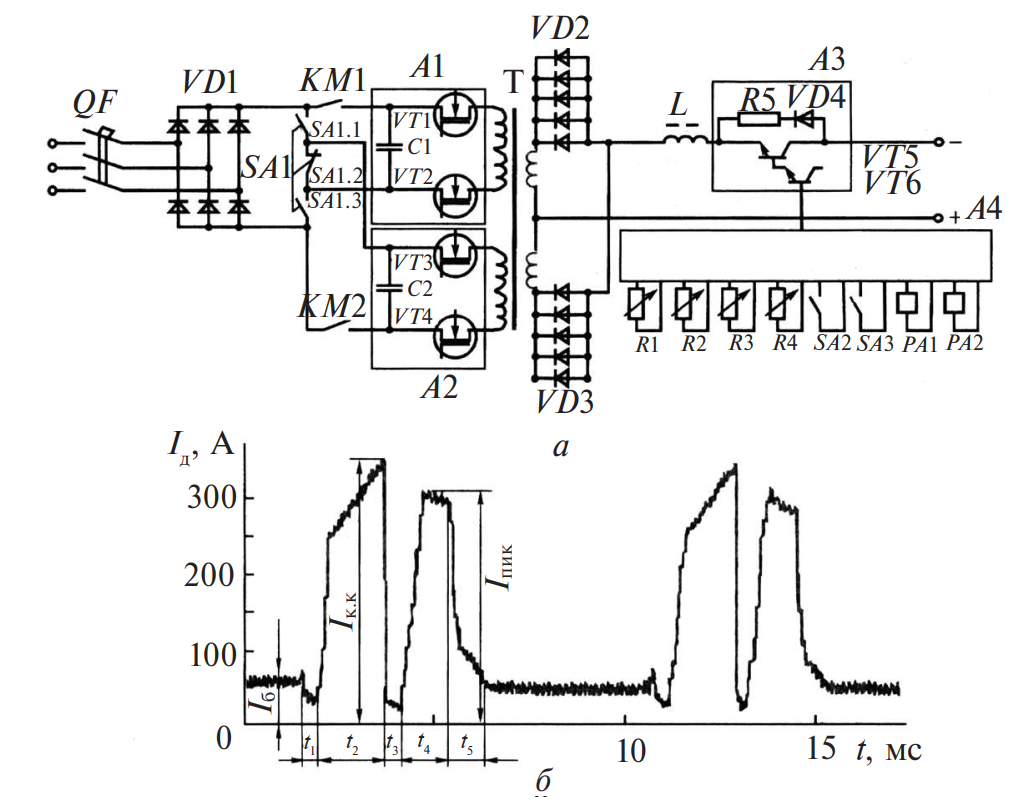

Инверторный источник марки Invertec STT II показан на рисунке 14, а. В состав инверторного источника входят сетевой автоматический выключатель QF, входной выпрямительный блок VD1, пакетный переключатель SA1, электромагнитные контакторы КМ1 и КМ2, два инверторных модуля А1 и А2, понижающий трансформатор Т, выходные выпрямительные блоки VD2 и VD3, сглаживающий дроссель L и транзисторный модуль A3 с блоком управления А4. Источник питания рассчитан для подключения как к однофазной 220 В, так и к трехфазной 3×380 В сети, поэтому в схеме предусмотрен переключатель SA1.

Два инвертора А1 и А2 обеспечивают двухтактное преобразование постоянного напряжения в высокочастотное переменное. Каждый инвертор собран на отдельной плате из двух транзисторов и конденсатора – VT1, VT2, С1 и VT3, VT4, C2. Трансформатор T с увеличенным рассеянием понижает напряжение, которое затем выпрямляется блоками VD2 и VD3 и сглаживается дросселем L. Сложный алгоритм управления током при переносе капель задается блоком А4 и реализуется с помощью быстродействующего полупроводникового регулятора A3, состоящего из двух транзисторов VT5 и VT6. Для пропускания небольшого неуправляемого тока параллельно регулятору включен балластный реостат R5 с диодом VD4.

Рис. 14. Источник Invertec STT II: а – упрощенная принципиальная схема; б – осциллограмма тока

Источник питания разработан специально для сварки в углекислом газе с управлением переносом капель электродного металла по методу STT (Surface Tension Transfer), т. е. за счет сил поверхностного натяжения (см. рис. 10). Управление переносом (рис. 14, б) при наличии технологических коротких замыканий каплями на ванну, которые наблюдаются при механизированной сварке в углекислом газе, становится возможным благодаря использованию быстродействующего ключа на основе силовых транзисторов VT5 и VT6. На стадии завершения образования капли дуга горит при настроенном базовом токе Iб.

Момент касания каплей ванны улавливает датчик напряжения, и в течение интервала, равного 0,5–0,8 мс, ЭДС и ток источника быстро снижаются за время t1, что позволяет капле слиться с ванной. Затем ток резко увеличивается в течение t2 = 1,5–3,0 мс до уровня Iк.к, настраиваемого в зависимости от диаметра проволоки. Прекращение короткого замыкания происходит также по команде датчика напряжения, потому что к моменту разрыва перемычки между каплей и электродом напряжение начинает резко повышаться.

Далее в течение интервала t3 = 0,7–1,0 мс ток снова снижается, что гарантирует отделение капли без взрыва и газодинамического удара по ванне. Затем по команде таймера ток восстанавливается до настроенного пикового значения Iпик и поддерживается в течение времени t4 = 1–2 мс, что необходимо для надежного повторного зажигания дуги. Последующий плавный спад тока в течение интервала t5 настраивается в зависимости от марки электродного металла.

На схеме блока управления показаны регулировочные и контрольные устройства. Базовый ток Iб настраивается потенциометром R1 и контролируется цифровым индикатором РА1. Пиковый ток Iпик настраивается потенциометром R2 и контролируется индикатором РА2. Спад тока регулируется потенциометром R3. Тумблер SA2 с положениями «<1 мм» и «>1 мм» используется для регулирования силы тока короткого замыкания в зависимости от диаметра проволоки. Тумблер SA3 имеет два положения и позволяет изменять интервал t5 в зависимости от марки электродного металла.

В источнике питания предусмотрена также возможность горячего пуска с увеличением тока на 25–50 % в сравнении с настроенным сварочным и регулированием его длительности потенциометром R4 до 4 с.

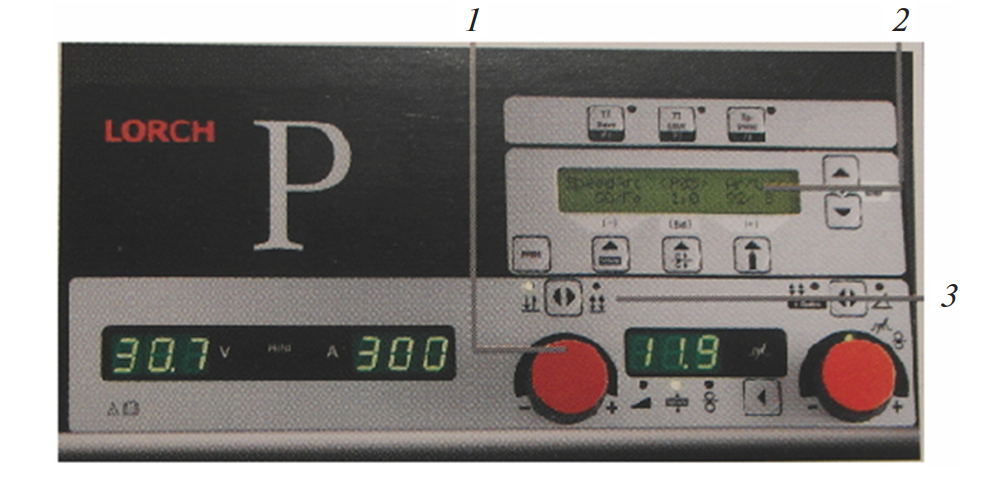

Синергетическое управление имеют инверторные источники питания PICOMIG 180 PULS, TransPuls Synergic 2700, HighPULSE 350 K, FastMig Pulse 450, P 5500.

На рисунке 15 приведена лицевая панель источника питания Р 5500. Его настройка производится в такой последовательности:

- выбор режима работы (поз. 3);

- выбор комбинации материал / диаметр проволоки / защитный газ (поз. 1);

- установка тока сварки или на выбор скорости подачи проволоки, толщины материала (поз. 2).

В памяти источника может находиться до 100 собственных программ сварки.

Рис. 15. Лицевая панель источника питания Р 5500 с синергетическим управлением

Управляемый перенос позволяет существенно снизить разбрызгивание электродного металла и выделение дыма. Стало возможным сварку в углекислом газе и смесях газов выполнять без опасности прожогов, поскольку ток короткого замыкания каплей строго ограничен, а размеры ванны и общий нагрев основного металла снижены при сохранении необходимой глубины проплавления.

Технические характеристики некоторых источников питания для импульсно-дуговой сварки приведены в таблице 4, а их внешний вид показан на рисунке.

Таблица 4. Основные параметры источников питания для импульсно-дуговой сварки плавящимся электродом

| Марка источника питания | Номинальное напряжение питающей сети, В | Номи-нальный сварочный ток, А | Продолжи-тельность нагрузки (ПН или ПВ), % | Пределы регулирования силы тока, А | Напря-жение холостого хода, В | Потребляемая мощность, кВ∙А | Габаритные размеры l×b×h, мм | Масса, кг |

| PICOMIG

180 PULS |

220 | 120 | 60 | 5–180 | – | 6,4 | 685×280×360 | 19 |

| TransPuls Synergic

2700 |

400 | 210 | 60 | 3–270 | – | 8,7 | 480×290×625 | 27,5 |

| Invertec

STT II |

220/

380 |

225 | 60 | 0–450

0–125 |

29 | 6,84 | 589×336×620 | 53 |

| ДС 400.33.

УКП |

380 | 300 | 60 | 50–400 | – | 20 | 610×280×535 | 44 |

| ВДГИ-302 | 380 | 315 | 60 | 40–325

30–170 |

35 | 17,3 | 720×593×938 | 240 |

| HighPULSE

350 K |

400 | 330 | 60 | 25–350 | – | 12,5 | 600×300×565 | 36,5 |

| FastMig

Pulse 450 |

400 | 450 | 60 | 10–450 | – | 22,1 | 590×230×430 | 36 |

| P 5500 | 400 | 500 | 60 | 25–550 | – | – | 1116×463×812 | 107,3 |