Содержание страницы

В условиях жесткой конкуренции на рынке и постоянного стремления к сокращению производственных издержек всё большее значение приобретает технологичность конструкции изделия. Этот параметр отражает, насколько рационально и удобно изделие с конструктивной точки зрения адаптировано к изготовлению, монтажу, эксплуатации, техническому обслуживанию и ремонту.

Изучение и применение принципов ТКИ на этапе конструирования позволяет предотвратить появление производственных «узких мест», снизить трудоемкость, себестоимость, материалоемкость и повысить унификацию компонентов. Такой подход тесно связан с общей системой ТПП (технологической подготовки производства) и в конечном итоге влияет на конкурентоспособность продукции на рынке.

Истоки концепции технологичности конструкции изделий восходят к середине XX века, когда с началом массового производства изделий машиностроения и приборостроения возникла острая необходимость в стандартизации и упрощении конструкций.

В СССР работы по формализации требований к технологичности начались в 1960–70-х годах, когда были разработаны первые ГОСТы, касающиеся технологической подготовки производства (ЕСТПП) и экономической оценки решений в машиностроении. ГОСТ 14.205-83 стал ключевым нормативным документом, определяющим подходы к оценке технологичности конструкции. Позже были добавлены методики оценки экономической эффективности, в том числе ГОСТ 14.005-75, позволившие увязать конструкторские решения с реальными экономическими показателями.

Особую роль в развитии понятия технологичности сыграли НИИ Госстандарта, внедрившие принципы оценки ТКИ как обязательного элемента при проектировании новых изделий.

1. Виды технологичности конструкции изделий

Технологичность конструкции изделий (ТКИ) представляет собой совокупность характеристик конструкции, которые определяют её приспособленность к достижению минимальных затрат ресурсов при изготовлении, эксплуатации и обслуживании при заданных показателях качества, условий производства и объемах выпуска. Согласно стандарту ГОСТ 14.205-83, ТКИ охватывает как экономические, так и организационные аспекты всех этапов жизненного цикла изделия.

Производственная ТКИ направлена на снижение временных и материальных затрат, связанных с разработкой конструкторской и технологической документации, процессами непосредственного изготовления, контролем, испытаниями, а также сборкой и монтажом, осуществляемыми за пределами предприятия-изготовителя.

Эксплуатационная технологичность охватывает мероприятия, обеспечивающие минимальные расходы на подготовку изделия к применению по назначению, его обслуживание, а также текущий ремонт и дальнейшую утилизацию по окончании срока службы.

Ремонтная ТКИ подразумевает минимизацию издержек времени и средств на проведение различных видов ремонтных работ, включая восстановление функций изделия с сохранением его эксплуатационных характеристик.

2. Основные задачи конструкции изделий

В процессе проектирования конструкций изделий важно обеспечить их соответствие принципам технологической рациональности, а также конструктивной и технологической преемственности. Обеспечение технологичности изделия позволяет решить следующие ключевые задачи:

- уменьшение затрат трудовых ресурсов и стоимости на процесс изготовления изделия, а также его сборку вне основного производственного предприятия;

- снижение трудозатрат, стоимости обслуживания и времени, необходимого на техническое обслуживание и ремонт изделия;

- уменьшение расхода сырья, в первую очередь металлов и энергетических ресурсов, используемых в производстве, обслуживании и ремонте изделия, что в целом снижает его материалоемкость.

3. Показатели ТКИ

Качественная оценка технологичности основывается на профессиональном опыте конструкторов и технологов, выполняется на ранних этапах проектирования и служит предварительным ориентиром для дальнейших расчетов.

Такой подход позволяет выявить потенциальные затруднения в изготовлении и эксплуатации конструкции, а также определить необходимость в проведении более точной количественной оценки ТКИ, отражающей степень соответствия конструкции предъявляемым требованиям.

Количественная оценка производится с использованием следующих видов показателей:

- исходные (базовые) показатели, закрепленные в технических заданиях и отраслевых нормативных документах; они определяют допустимые пределы технологичности;

- достигнутые показатели, отражающие фактическое соответствие изделия технологическим требованиям, достигнутое в ходе его разработки.

Количество используемых показателей должно быть минимально необходимым, но достаточным для объективной характеристики уровня технологичности конструкции.

Основные показатели включают:

- трудоемкость и себестоимость производства изделия,

- материалоемкость и энергоемкость конструкции.

Трудоемкость.

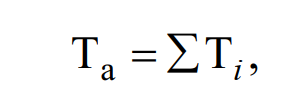

Абсолютная трудоемкость Tа представляет собой сумму нормо-часов, затраченных на проведение всех операций по изготовлению, монтажу, техническому обслуживанию или ремонту:

(1)

(1)

где Ti – трудоемкость, затраченная на производство конкретной i-той составляющей части изделия.

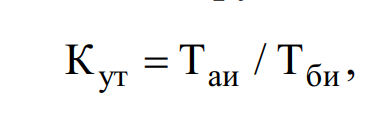

Уровень технологичности конструкции по трудоемкости рассчитывается как отношение достигнутой трудоемкости Таи к нормативной базовой трудоемкости Тби:

(2)

(2)

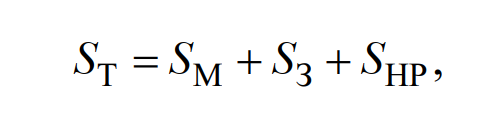

Себестоимость – интегральный показатель, отражающий совокупность затрат на производство. Для анализа технологичности применяется технологическая себестоимость ST:

(3)

(3)

где:

— SM – стоимость исходных материалов;

— Sз – фонд оплаты труда производственных рабочих с надбавками;

— SНР – накладные расходы, включающие издержки на электроэнергию, ремонт, амортизацию оборудования и расход вспомогательных материалов.

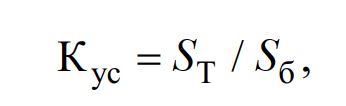

Уровень технологичности по себестоимости определяется соотношением фактической себестоимости ST к базовому значению SбT:

(4)

(4)

Материалоемкость отражает общий расход материалов, исчисляемый по массе, необходимой для изготовления и использования изделия. Она подразделяется на производственную, эксплуатационную и ремонтную.

Для оценки используют удельную материалоемкость:

(5)

(5)

где:

— М – масса изделия в сухом состоянии;

— Р – номинальный параметр (например, мощность, производительность).

Оценка унификации материалов производится на основе коэффициента применяемости Кпр.м.i:

(6)

(6)

где:

— Ni – индивидуальная норма расхода i-го материала;

— N – общая норма расхода материалов.

Сумма всех коэффициентов Кпр.м.i по используемым материалам всегда равна единице, что свидетельствует о полноте учета в расчётах.

4. Требования к технологичности

- Деталь должна иметь конструкцию, максимально упрощённую по геометрии и конфигурации.

- Следует применять типовые и унифицированные элементы или конструкции, имеющие стандартный характер.

- Необходимо предусматривать технологические базы, которые обеспечивают надежную фиксацию и требуемую жесткость в процессе обработки.

- Конструкция должна позволять использование методов обработки с высокой производительностью, направленных на автоматизацию процессов.

- Заготовка должна иметь форму, максимально приближенную к конечной форме изделия, что снижает объем последующей обработки.

Эти меры позволяют существенно сократить трудоемкость, уменьшить объёмы механической обработки и снизить общую себестоимость изготовления.

На формирование требований к ТКИ оказывают влияние два ключевых фактора:

- назначение и тип изделия, определяющие его конструктивные и технологические особенности, от которых зависят базовые требования к ТКИ;

- масштаб выпуска и тип производства, которые формируют требования к степени автоматизации, механизации и уровню специализации технологических процессов.

5. Отработка конструкции на технологичность

Достижение необходимого уровня технологичности конструкции (ТКИ) осуществляется посредством комплекса мероприятий, охватывающих весь жизненный цикл изделия:

- поэтапной отработкой конструкции с позиции технологичности на всех уровнях проектирования и разработки;

- анализом и корректировкой технических решений в процессе технологической подготовки производства (ТПП);

- в отдельных случаях — при непосредственном изготовлении опытных или серийных образцов продукции;

- оптимизацией условий производства, эксплуатации и ремонта с обязательной фиксацией всех принятых решений в технологической документации;

- расчетной (количественной) оценкой уровня технологичности разработанных конструкций;

- проведением технологической экспертизы конструкторской документации;

- внесением конструктивных изменений по результатам технологического контроля согласно требованиям ГОСТ 2.121-73 для достижения нормативных значений показателей ТКИ.

Для количественной оценки применяются **относительные частные показатели** технологичности конструкции — обозначаемые как Ki, а также **интегральный (комплексный) показатель** Kк. Полученное значение Kк сравнивается с **нормативным значением** Kн, рассчитанным как усреднённый ориентир для конкретного класса изделий (см. таблицу ниже). Если Kк превышает Kн, конструкция считается удовлетворяющей критериям технологичности.

Таблица 1. Нормативные значения комплексных показателей технологичности

| Класс изделий | Нормативный показатель Kн |

| 1. Электронные приборы | 0,5–0,7 |

| 2. Радиотехнические приборы | 0,4–0,6 |

| 3. Электромеханические приборы | 0,45–0,65 |

Выделяют три основных типа технологичности конструкции: **производственную**, **эксплуатационную** и **ремонтную**.

**Производственная технологичность** охватывает весь спектр требований, связанных с объемом работ по ТПП, уровнем сложности изготовления, а также удобством сборки и монтажа изделия вне стен основного производственного предприятия.

Количественная оценка данного аспекта включает совокупность **конструкторских и технологических показателей**, отражающих следующие характеристики:

- Конструкторская преемственность — уровень унификации, повторяемости и стандартизации деталей и узлов изделия, а также наличие новых компонентов, оправданных его функциональным назначением.

- Сложность сборки — количественная и качественная оценка усилий, необходимых для окончательной сборки изделия.

- Технологическая преемственность — степень адаптированности конструкции к механизированным и автоматизированным процессам, применяемым при производстве. Подразумевает повторяемость технологических решений, методов обработки и сборки узлов, характерных для конкретной классификационной группы изделий.

Для различных типов блоков в составе изделия определяют семь наиболее значимых показателей технологичности, каждый из которых имеет свою удельную (весовую) значимость в комплексной оценке.

6. Коэффициент экономической эффективности

По оценкам отраслевых научно-исследовательских институтов, внедрение **Единой системы технологической подготовки производства (ЕСТПП)** позволяет добиться следующих результатов:

- увеличения производительности труда на 30–35 % при мелкосерийном производстве;

- повышения эффективности на 10–15 % в условиях крупносерийного и массового производства;

- сокращения сроков ТПП в 1,5–2,5 раза;

- уменьшения материальных затрат, связанных с ТПП;

- высвобождения значительного объема ресурсов, задействованных в подготовке производства.

С 1 сентября 1975 года в целях стандартизации оценки экономической результативности внедрён **ГОСТ 14.005–75** «ЕСТПП. Методы расчёта экономической эффективности».

Данный нормативный документ предназначен для:

- оптимизации выбора решений при модернизации технологической подготовки производства;

- использования экономических показателей при оценке и улучшении уровня ТПП на уровне предприятия или отрасли;

- учёта экономического эффекта в текущих и стратегических планах развития;

- расчёта сроков окупаемости инвестиций, направленных на внедрение системы ТПП;

- определения критериев поощрения сотрудников, участвующих в разработке и реализации мероприятий по ТПП.

В стандарте приводятся методики и формулы, позволяющие:

- оценить экономический эффект от внедрения различных компонентов ЕСТПП;

- производить выбор между маршрутной и операционной технологиями;

- устанавливать оптимальный объём информации, степень унификации и уровень механизации;

- сравнивать стоимость аналогичных изделий, отнесённую к условным единицам (например, мощность, масса, грузоподъёмность и пр.).

Применение расчётных формул позволяет ещё на этапе планирования:

- сравнивать предстоящие затраты на ТПП с существующими или ранее использовавшимися подходами;

- выделять экономию по отдельным направлениям — сокращение расхода материалов, снижение фонда оплаты труда, уменьшение издержек на амортизацию и пр.;

- использовать полученные данные в годовых производственных планах и долгосрочных программах развития.

7. Примеры конструктивных решений

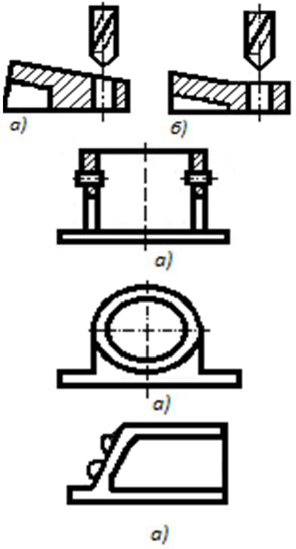

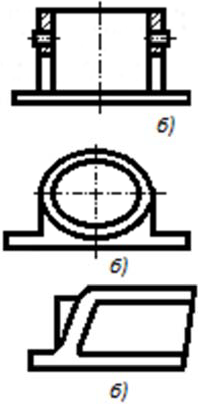

Если в конструкции изделия предусмотрены отверстия, по возможности они должны быть сквозными.

Производительная обработка отверстий сверлением в значительной степени определяется нормальными условиями врезания и выхода сверла после окончания процесса резания.

Соосные отверстия, расположенные на двух и более параллельных осях, будут более технологичны, если их диаметры будут уменьшаться постепенно (рис. 4).

Рис. 4. Примеры нерациональных и рациональных конструктивных решений: а – нерациональное решение; б – рациональное решение

Заключение

Интересные факты:

-

90% дефектов конструкции, выявляемых в процессе производства, связаны с низкой технологичностью проектных решений.

-

Один из рекордов по снижению себестоимости изделия при отработке на технологичность зафиксирован на авиазаводе: пересмотр конструкции детали шасси снизил трудоемкость на 42%, себестоимость — на 37%, а отходы металла — вдвое.

-

В современной промышленности используются цифровые двойники конструкций, позволяющие заранее моделировать их технологичность, используя ИИ и CAD/CAM-системы.

-

В автомобилестроении коэффициент технологичности конструкции является одним из критериев допуска изделия к серийному производству.

-

Конструкторы часто прибегают к анализу функционально-стоимостных характеристик изделия (АВС-анализу), чтобы выявить элементы с наибольшим потенциалом упрощения конструкции без потери функциональности.

Понятие технологичности конструкции — это не просто один из параметров проектирования, а важнейший инструмент для достижения экономической эффективности, надежности и удобства обслуживания изделий. На всех этапах жизненного цикла изделия — от конструкторского проектирования до утилизации — ТКИ помогает обеспечить рациональное использование ресурсов и времени, снизить затраты и повысить уровень унификации.

Правильно спроектированная и технологичная конструкция позволяет не только упростить производство, но и повысить ремонтопригодность и надёжность, что особенно важно в таких отраслях, как автомобилестроение, авиация, энергетика и машиностроение.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025