Содержание страницы

Ремонт литых деталей из магниевых сплавов трехфазной дугой

Наибольшее распространение в производстве литых изделий получили литейные магниевые сплавы МЛ5 и МЛ10. Сплав МЛ5 относится к группе высокопрочных сплавов с временным пределом прочности при термообработке по режиму Т6 (закалка + старение) до 260 МПа. Рабочий диапазон температур до 150 °С. Сплав МЛ10 относится к группе жаропрочных сплавов и имеет рабочий диапазон температур до 300 °С. Предел прочности этого сплава ниже, чем сплава МЛ5, и составляет 220 МПа. Оба сплава обладают хорошей демпфирующей способностью.

Производство изделий из магниевых сплавов методом литья сопряжено со значительными трудностями из-за сильной окисляемости и низкой температуры возгорания магния. Дополнительные трудности вызывает сложность магниевого литья, особенно таких изделий, как корпуса редукторов. Они характеризуются высокой степенью жесткости конструкции, резкими переходами от толстой стенки к тонкой, наличием большого количества отверстий и ребер жесткости. Указанные причины вызывают появление в изделиях из магниевых сплавов различного рода дефектов: трещин, неслитин, шлаковых включений, газовых пузырей, пористости. Учитывая высокую стоимость магниевого литья, устранение дефектов осуществляют сваркой. Дефекты, встречающиеся в изделиях из магниевых сплавов, имеют различную конфигурацию, размеры, глубину залегания и проникновения в металл изделия. Наиболее просто и с достаточно высоким качеством устраняются поверхностные дефекты площадью до 1500 мм2. Наиболее трудно устранимыми дефектами, из-за появления горячих трещин в месте заварки, являются сквозные отверстия на тонкой стенке в жестком изделии. Основным технологическим приемом при ремонте таких изделий на предприятиях является общий предварительный подогрев изделия до температуры 380…400 °С, что дает выход годных изделий после заварки на уровне 85…95 %. Применение такого приема в ряде случаев невозможно (механически обработанное изделие в размер с малым полем допуска) и экономически невыгодно (дополнительные энергозатраты, снижение производительности). При использовании широких технологических возможностей сварки трехфазной дугой был разработан ряд эффективных технологий по устранению дефектов магниевого литья, позволяющих ремонтировать изделия без применения общего подогрева с сохранением высокого уровня выхода годных изделий после заварки.

Заварка отверстий на изделии из сплава МЛ10 локальными швами

Сущность этого способа заключается в создании в зоне ремонта тепловой ситуации, обеспечивающей осесимметричность температурного поля, минимальный разогрев дефектного участка и уменьшение темпа деформации кристаллизующегося металла путем наложения микрошвов в противоположных точках разделки с прогревом каждого локального шва на стадии его кристаллизации независимой дугой трехфазной горелки.

Для выполнения процесса устранения обнаруженного дефекта ремонтируемое изделие подготавливают к заварке. Для этого дефектный участок очерчивают специальным маркером и на участке разделки с помощью фрезы из углеродистой стали – «шарошки» – и пневматической дрели зачищают поверхность от окисной пленки и защитной пленки из солей хромовой кислоты (если таковая уже имеется на поверхности изделия). Зачищенный участок должен превышать дефектный участок по площади не менее чем на 20 %. Затем с помощью этого же инструмента высверливают дефектный металл на всю толщину стенки изделия, т. е. образуют сквозное отверстие.

Размеры этого отверстия должны превышать размеры самого дефекта, а форма отверстия должна соответствовать конфигурации дефекта. После этого шарошкой выполняют разделку кромок отверстия, обеспечивая угол разделки 40…60 для обеспечения свободного доступа горелки к корню шва. С обратной стороны подготовленной разделки устанавливают технологическую подкладку в виде стальной или медной пластины толщиной 3…5 мм таким образом, чтобы зазор между подкладкой и поверхностью изделия не превышал 0,5…1 мм. Размеры технологической подкладки должны превышать величину разделки так, чтобы расстояние от кромок разделки до края пластины было не менее 15…20 мм. Технологическую подкладку закрепляют специальными прижимами либо асбестовыми листами.

Для заварки дефектного участка требуется подготовить и присадочный материал. Обычно используются специально приготовленные прутки идентичного состава с основным материалом или с небольшими – 0,5…0,7 % добавками церия в качестве элемента модификатора. Прутки изготавливаются литьем в специальные формы диаметром 5…10 мм и длиной до 1000 мм. Иногда в качестве присадочного материала используют «лапшу», изготовленную из основного материала методом разливки расплавленного металла на плиту с канавками. Перед подачей в сварочную ванну присадочный материал зачищают механическим путем.

Непосредственно заварка дефектного участка осуществляется двухэлектродной горелкой РГТ-6 от источника питания трехфазной дуги УДГТ-315У2.

Предварительно устанавливаются параметры режима сварки. При толщине стенки ремонтируемого изделия 5…8 мм и диаметре вольфрамовых электродов 4 мм устанавливают значение тока в электродах, равное 100 А, ток в изделии – 170 А, расход аргона – 10 л/мин, расход охлаждающей жидкости – 4 л/мин. Процесс заварки разделанного участка выполняют в следующей последовательности:

- установить заданные параметры режима сварки;

- включить источник питания с предварительной продувкой горелки аргоном;

- зажечь осциллятором или угольным стержнем межэлектродную дугу;

- поместить межэлектродную дугу в центр разделки и нагревать технологическую подкладку в течение 3–4 минут;

- поднести сварочную горелку к какому-либо краю разделки;

- включить цепь средней фазы источника питания нажатием педали ножного пульта управления;

- расплавить кромку дефектного участка с образованием сварочной ванны диаметром 10…12 мм;

- подать в сварочную ванну присадочный материал в количестве, сопоставимом с объемом сварочной ванны;

- выключить ножным пультом управления цепь средней фазы источника питания, не убирая сварочную горелку из зоны ремонта;

- прогреть независимой дугой двухэлектродной горелки кристаллизующийся объем локального шва в течение 1…1,5 минуты;

- перенести сварочную горелку с горящей межэлектродной дугой в противоположный край разделанного дефектного участка;

- повторить операции с 6 по 10 до окончательного заполнения разделки;

- наложить последний шов в виде усиления с подачей присадки;

- прогреть место окончания заварки независимой дугой в течение 2..3 минут;

- отвести горелку от места заварки и выключить дугу.

Разработанная технология в ряде случаев дает положительный эффект, т. е. хорошее сплавление кромок в корне шва и отсутствие горячих трещин (рис. 9), особенно когда изделие не обладает высокой жесткостью, наличием остаточных напряжений в отливке и, что самое важное, если обеспечивается гарантированное сплавление кромок при наложении замыкающего отверстие локального валика. Трудность ситуации заключается в том, что для достижения хорошего сплавления кромок при наложении замыкающего валика требуется значительно увеличить объем сварочной ванны, а это приводит к перегреву дефектного участка, и, несмотря на воздействие на него независимой дуги, наблюдается высокая скорость охлаждения кристаллизующегося металла, и как следствие появление горячих трещин.

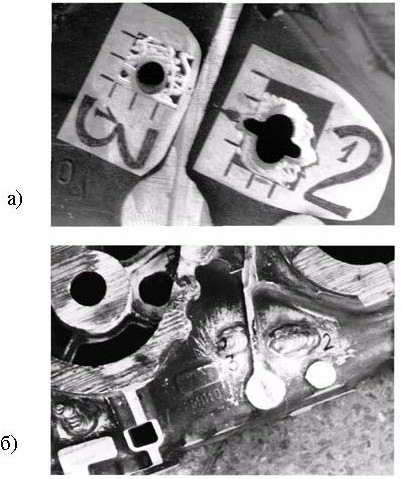

Рис. 9. Заварка дефекта изделия из магниевого сплава трехфазной дугой: а – внешний вид разделки; б – вид заваренного участка

Ремонт тонкостенных деталей на технологической подкладке с выемкой

Реализовать тепловую ситуацию в зоне ремонта, близкую к режиму общего подогрева изделия, и повысить уровень выхода годных изделий при заварке дефектов магниевого литья до 95 % позволила разработанная технология устранения дефектов трехфазной дугой на технологической подкладке с глубокой выемкой методом сквозного проплавления дефектного участка.

Наряду с созданием благоприятной тепловой ситуации, с точки зрения снижения скорости охлаждения металла, а соответственно, и темпа его деформации в процессе кристаллизации сварочной ванны, разработанный способ позволяет гарантировать сплавление кромок в корне шва, что устраняет основной недостаток ранее рассмотренного способа.

Ниже приведен типовой технологический процесс заварки дефектов магниевого литья трехфазной дугой на подкладке с выемкой.

Ремонтируется изделие «кронштейн» из сплава МЛ10. Дефект — сквозные литейные поры. Площадь дефектного участка – 250 мм2. Толщина стенки отливки – 8 мм.

- Зачистить шарошкой внешнюю поверхность дефектного участка от литейной корки и окисной пленки. Обратную сторону не зачищать.

- Установить со стороны корня шва с помощью прижимов стальную технологическую подкладку с глубокой выемкой. Глубина выемки не менее 8 мм, диаметр – 30 мм. Зазор между подкладкой и поверхностью металла не более 1…2 мм.

- Установить параметры режима подогрева технологической подкладки независимой дугой трехфазной горелки. Ток в электродах – 200 А, расход аргона – 5 л/мин, охлаждающей жидкости через горелку – 4 л/мин.

- Включить источник питания трехфазной дуги и зажечь независимую дугу с помощью осциллятора или угольного стержня.

- Прогреть технологическую подкладку независимой дугой в течение 5…8 мин (при этом достигается температура подкладки 350…380 °С).

- Установить режимы сварки, не выключая межэлектродную дугу, с помощью перемещения обмоток сварочного трансформатора на следующие параметры: ток в электродах – 140 А, ток в изделии 230 А, расход аргона оставить прежний.

- Поднести горелку к зачищенной поверхности дефектного участка и включить с помощью ножного пульта управления цепь средней фазы источника питания.

- Расплавить дефектный участок до полного вытекания металла в выемку технологической подкладки. Следить за тем, чтобы металл дефектного участка оплавился по всему периметру выемки технологической подкладки.

- Заварить образовавшуюся полость, интенсивно подавая присадочный материал в виде прутков.

- Наварить усиление по всей площади дефектного участка толщиной 2…3 мм и заварить кратер.

- Отключить среднюю фазу источника питания ножным пультом управления, не убирая сварочную горелку из зоны ремонта.

- Прогреть сварное соединение независимой дугой в течение 3…5 минут.

- Выключить сварочную дугу и не ранее чем через 3…4 минуты снять технологическую подкладку.

- Удалить механическим путем сформировавшийся проплав со стороны корня шва и зачистить усиление.

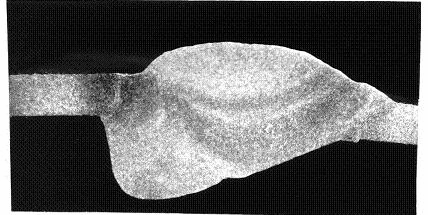

Предложенный технологический процесс весьма эффективен с точки зрения повышения технологической прочности сварных соединений, так как трещин в зоне сварки практически не наблюдается (рис. 10). Однако применение такого способа ограничено толщиной ремонтируемого участка и возможностью доступа к обратной стороне дефектного участка. Кроме того, затрудняется использование его в местах залегания дефектов вблизи ребер жесткости, в углах и переходах от тонкого к толстому металлу.

Рис. 10. Дефектный участок, заваренный методом сквозного проплавления