Содержание страницы

1. Особенности электрошлаковой сварки

Сущность электрошлаковой сварки.

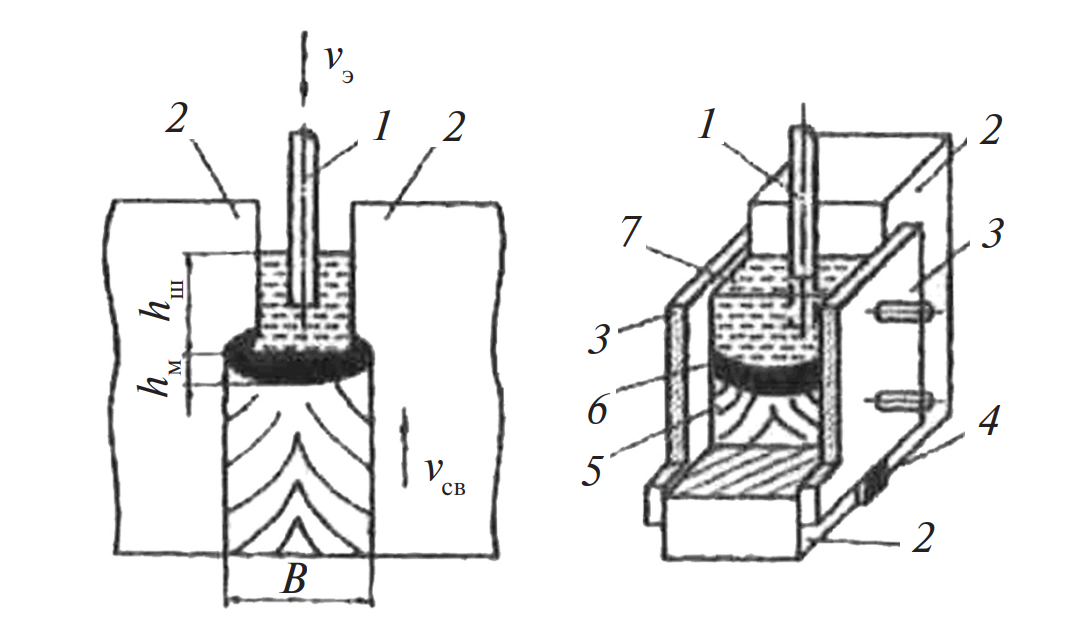

Расплавленные электрической дугой флюсы образуют шлаки, которые являются проводниками электрического тока. Если конец электрода окунуть в шлаковую ванну, через шлак пойдет электрический ток и будет выделяться теплота, которая будет нагревать свариваемые кромки. На этом основана электрошлаковая сварка – ЭШС (рис. 1).

Рис. 1. Схема электрошлаковой сварки: 1 – электрод; 2 – основной металл; 3 – медные водоохлаждаемые формирующие устройства; 4 – сварной шов; 5 – металл; 6 – сварочная ванна; 7 – шлаковая ванна (hм, hш – глубина металлической и шлаковой ванны; В – ширина шва)

Электрод и основной металл связаны электрически через шлаковую ванну. Выделяющаяся в шлаковой ванне теплота перегревает ее выше температуры плавления металла. В результате металл электрода и кромки основного металла оплавляются. Жидкий металл, имеющий более высокую плотность, чем шлак, стекает вниз и образует жидкую металлическую сварочную ванну.

Шлаковая и металлическая ванны удерживаются от вытекания специальными медными водоохлаждаемыми формирующими устройствами. Кристаллизующийся в нижней части металлической ванны металл образует сварной шов, поверхность которого покрыта тонкой шлаковой коркой, являющейся разделительным слоем между металлической ванной и поверхностью охлаждаемого устройства. За счет этого отсутствует непосредственный контакт жидкого металла с поверхностью формирующего устройства и металл шва не насыщается медью.

Шлаковая ванна защищает расплавленный металл от непосредственного взаимодействия с воздухом, обеспечивая окислительно-восстановительные реакции и рафинирование (очищение) металла шва от неметаллических и газовых включений. Расход флюса при этом обычно не превышает 5 % массы наплавленного металла.

Ввиду малого количества шлака легирование наплавленного металла осуществляют за счет присадочного материала. Шов образуется непрерывно благодаря постоянной подаче электрода со скоростью vэ его расплавления и заполнения разделки кромок жидким металлом, вытесняющим шлаковую ванну вверх со скоростью сварки vсв. На образование шва оказывают влияние многие факторы, наиболее важные из них — тепловложение и термический цикл, определяемые режимом сварки.

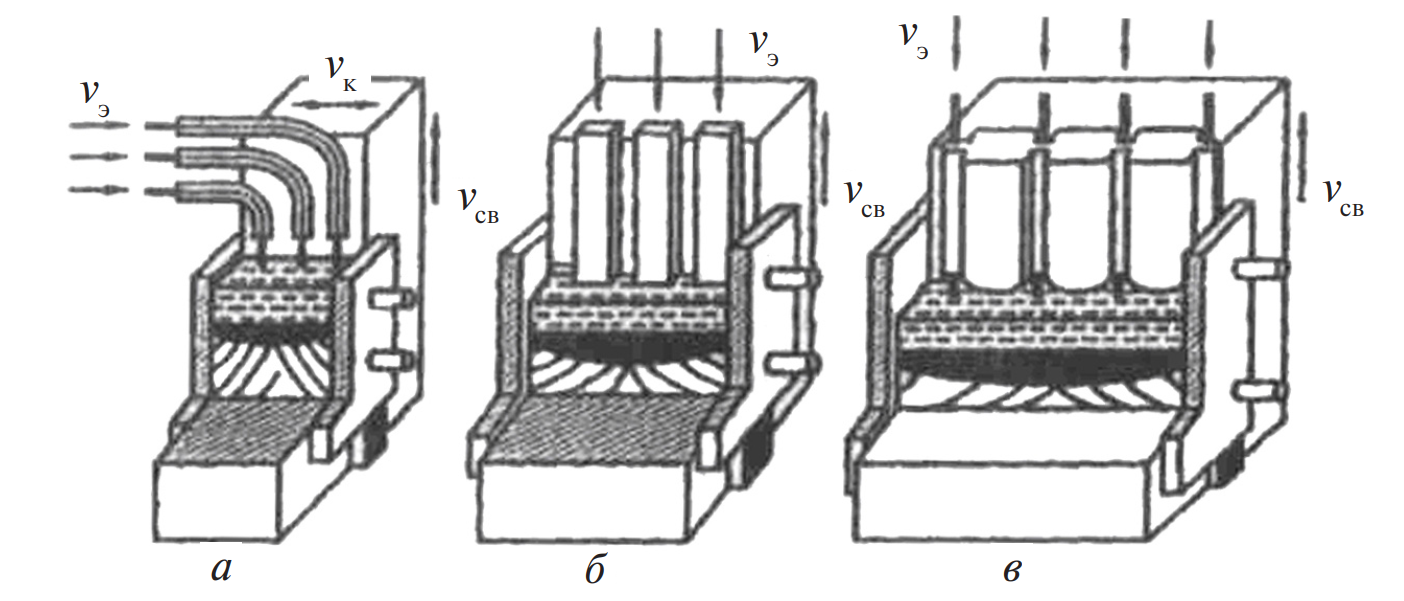

Полная тепловая мощность, выделяемая в шлаковой ванне, определяется по формуле

где U – напряжение на вылете электрода в шлаковой ванне, В; Iсв – сила сварочного тока, А.

На плавление электрода расходуется до 23 % выделившейся теплоты, на плавление основного металла – до 60 % и на плавление флюса – до 5 %. Потери теплоты на излучение, отвод в формирующие устройства и в основной металл составляют до 12 %.

Если выделяемая теплота равна отдаваемой, процесс сварки будет протекать устойчиво. При избытке выделяемой теплоты шлаковая ванна перегревается, начинает кипеть, стабильность процесса нарушается. При недостатке теплоты ванна охлаждается, шлак теряет электропроводность, процесс сварки прекращается.

При установившемся тепловом балансе источник теплоты образует в свариваемом изделии не изменяющееся, движущееся вместе с зоной сварки температурное поле. Его параметры зависят от мощности источника нагрева, скорости его перемещения и теплофизических свойств основного материала. Это поле создает при ЭШС довольно широкую зону термического влияния, ширина которой растет с увеличением мощности источника тепла, а также с уменьшением скорости сварки.

Технологические особенности электрошлаковой сварки.

Термический цикл ЭШС характеризуется медленным нагревом и охлаждением основного металла, что приводит к перегреву зоны термического влияния (ЗТВ) и росту зерна, а это в конечном итоге определяет качество сварного соединения в целом. Например, при ЭШС низкоуглеродистой стали толщиной 200 мм свариваемые кромки основного металла прогреваются на глубину 50 мм до температуры более 800 °С.

Время пребывания отдельных участков ЗТВ при такой температуре при средней скорости охлаждения 0,2–0,8 °С в секунду составляет 1–20 мин. Такой характер термических циклов снижает опасность появления трещин в ЗТВ, но приводит к росту зерна и получению структур с низкой пластичностью. Особенно резко снижается ударная вязкость. Это основной недостаток ЭШС. Поэтому после сварки возникает необходимость в термической обработке готового изделия, особенно при соединении легированных сталей больших толщин.

Способы электрошлаковой сварки.

Электрошлаковую сварку можно выполнить тремя способами, каждый из которых имеет свои особенности и области применения.

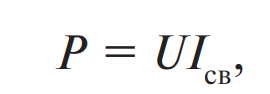

Первый способ – это сварка проволочными электродами диаметром 3–5 мм, подаваемыми в сварочный зазор специальными мундштуками с медными токосъемными наконечниками (рис. 2, а).

В шлаковую ванну одновременно подается до трех электродных проволок, что позволяет применять трехфазные источники питания. Поскольку выделение теплоты в шлаковой ванне происходит в основном в области электрода, максимальная толщина свариваемого металла при использовании одной электродной проволоки обычно составляет 60 мм, трех – до 200 мм.

Если мундштукам в зазоре придают возвратно-поступательное движение со скоростью поперечных колебаний электрода vк, толщина свариваемых кромок может быть в 2,5 раза больше.

Рис. 2. Способы электрошлаковой сварки: а – проволочными электродами; б – пластинчатыми электродами; в – плавящимся мундштуком (vсв – скорость сварки)

Второй способ – сварка пластинчатыми электродами большого сечения, подаваемыми в сварочный зазор (рис. 2, б ). Электродами могут быть ленты толщиной 1–1,2 мм или пластины толщиной 10–12 мм и длиной, равной утроенной длине шва. Одновременно для сварки можно применять не более трех электродов при использовании трехфазных источников тока. Одним пластинчатым электродом сваривают металл толщиной до 200 мм, а тремя – до 800 мм, при скорости подачи электрода vэ, равной 1,2–3,5 м/ч.

Оба эти способа хорошо применять при сварке деталей относительно небольшой толщины. При толщине свариваемых кромок более 800 мм особенно сильно сказываются их недостатки. Наличие подвижных мундштуков или пластин в сварочном зазоре может приводить к коротким замыканиям их на кромки детали, что нарушает стабильность процесса сварки.

Быстрый износ токосъемных трубок мундштуков усложняет и удорожает обслуживание сварочной установки, а также отрицательно влияет на стабильность процесса. Небольшая длина пластинчатых электродов ограничивает длину сварных швов.

Третий способ – сварка плавящимся мундштуком при неподвижном положении его в сварочном зазоре (рис. 2, в). Нехватку присадочного материала, необходимого для формирования шва, компенсируют за счет подачи электродных проволок диаметром 3 мм через каналы, выполняемые из тонкостенных трубок или в виде плотно навитых спиралей из сварочной проволоки.

Одновременно через один мундштук может подаваться до шести электродных проволок. Таким мундштуком сваривают металл толщиной до 500 мм, двумя мундштуками – до 1000 мм, тремя – до 1500 мм и т. д. Этот способ расширяет возможности ЭШС, устраняя недостатки двух предыдущих. При использовании ЭШС плавящимися мундштуками можно соединять детали любой толщины и сложной формы сечения.

Применение электрошлаковой сварки.

Электрошлаковая сварка позволяет соединять детали большой толщины, соблюдая при этом высокую точность размеров изделия. До появления ЭШС при изготовлении сварных конструкций из металла толщиной более 50 мм применяли многопроходную дуговую сварку. Например, автоматическую сварку под флюсом металла толщиной 200 мм выполняли сварным швом в 100 слоев, а применение ЭШС позволяет получать такое соединение за один проход.

Электрошлаковая сварка – это экономичный процесс: на плавление равного количества электродного металла затрачивается на 15–20 % меньше электроэнергии, чем при автоматической сварке под флюсом. Расход флюса при ЭШС меньше, чем при дуговой сварке в 10–20 раз, уменьшается расход электродного металла, сокращаются трудозатраты на подготовку кромок под сварку, становится ненужной разделка. При ЭШС обеспечиваются высокое качество наплавленного металла за счет рафинирования металлической ванны, очистка металла от газовых и твердых примесей.

Электрошлаковую сварку применяют при изготовлении изделий из низкоуглеродистых, низко-, средне- и высоколегированных сталей, чугуна, титана, алюминия, меди и их сплавов. С помощью ЭШС и наплавки можно получать различные биметаллические заготовки, облицовывать рабочие поверхности толстостенных сосудов антикоррозионными металлами, восстанавливать изношенные детали машин.

Применение ЭШС при монтажных работах позволило перейти к индустриальному методу возведения и ремонта кожухов доменных печей, корпусов вращающихся цементных и металлургических печей. Производительность сварочных операций при монтаже этих изделий повысилась в 5–6 раз.

Сварочные материалы.

При ЭШС используют электродную проволоку диаметром 3–5 мм по ГОСТ 2246–70 и флюсы по ГОСТ 9087–69. Опыт применения ЭШС показал, что при сварке протяженных стыков углеродистых и низколегированных сталей электродными проволоками Св-08А, Св-08ГА, Св-08Г2С лучшими технологическими свойствами обладают флюсы АН-8, АН-8М, а при сварке легированных сталей – АН-22. Все флюсы, применяемые для ЭШС, плавленные.

Флюсы для ЭШС обеспечивают быстрое и легкое начало электрошлакового процесса и поддерживают устойчивое его течение даже при небольшой глубине сварочной ванны, не отжимают ползуны от кромок свариваемого изделия, обеспечивают хорошее формирование поверхности шва и образуют легко отделяемый шлак. Эти флюсы имеют высокую температуру кипения.

Источники питания.

В связи с высокой тепловой инерцией шлаковой ванны требования к источникам питания для ЭШС не так высоки, как для дуговой сварки. Источники питания, применяемые для дуговой сварки, могут быть использованы и для ЭШС. При этом наиболее целесообразны достаточно мощные источники питания, позволяющие регулировать их внешнюю характеристику для ведения процесса ЭШС при жесткой или пологопадающей характеристике.

Электрошлаковую сварку можно проводить как на переменном, так и на постоянном токе. При этом следует учитывать, что выбор рода и полярности тока во многом определяет степень очистки переплавляемого металла от вредных примесей за счет его взаимодействия со шлаком. Это обусловлено различием схем потоков шлака и металла в процессе ЭШС. При восходящем потоке шлака имеет место в несколько раз больший, чем в случае нисходящего потока, перегрев металла на конце электрода. Это приводит к появлению значительной разницы в размерах капель и степени их перегрева.

Электрошлаковые аппараты комплектуют источниками питания переменного тока: трансформаторами однофазными ТШС- 1000-1, ТШС-3000-1, ТШС-10000-1, ТРМК-3000-1 и трехфазными ТШС-1000-3, ТШС-3000-3. Для ЭШС на постоянном токе используют преобразователи и выпрямители с жесткой внешней вольт-амперной характеристикой.

Режимы электрошлаковой сварки.

Интенсивность металлургических процессов зависит от режима ЭШС. Для него характерны следующие параметры:

- сила сварочного тока;

- напряжение при сварке;

- скорость подачи электрода;

- скоростью сварки;

- глубина шлаковой ванны;

- сухой вылет электрода;

- скорость поперечных колебаний электрода;

- количество электродов;

- сечение электрода;

- диаметр электрода;

- зазор между кромками;

- расстояние между электродами;

- время остановки электродов у ползунов.

Электрошлаковую сварку осуществляют на постоянном и переменном токе при напряжении U = 40–55 В и при глубине шлаковой ванны Lв = 40–50 мм. Увеличение глубины ванны приводит к непровару кромок, а уменьшение – к нарушению процесса сварки.

Сухой вылет электродной проволоки lс устанавливают равным 60–70 мм, скорость поперечных колебаний vк = 40 м/ч и время остановки электродов t = 4–5 с. Величину сварочного зазора выбирают согласно ГОСТ 15164–78.

Структура металла шва и зоны термического влияния.

Структура металла шва, оказывающая значительное влияние на механические свойства и стойкость против образования кристаллизационных трещин, определяется химическим составом основного и присадочного материалов, а также характером первичной кристаллизации и зависит от объема жидкой металлической ванны, от ее перегрева, характера теплоотвода по периметру шва.

При ЭШС образуются крупные столбчатые кристаллиты, изгибающиеся к тепловому центру и направленные нормально к поверхности теплоотвода, которая имеет довольно сложную форму, зависящую от режима сварки. Периодические изменения скорости кристаллизации из-за выделения скрытой теплоты плавления приводят к образованию слоистой химической неоднородности.

Дефекты сварных соединений.

Как правило, швы, выполненные ЭШС, отличаются высокими прочностными показателями, химической однородностью, отсутствием неметаллических включений и трещин. Однако при нарушениях технологического процесса сварки и техники выполнения швов могут возникать дефекты, отрицательно сказывающиеся на работоспособности сварного соединения.

К дефектам, образующимся в швах при ЭШС конструкционных углеродистых и низколегированных сталей, можно отнести трубчатые поры, кристаллизационные (горячие) трещины в металле шва, трещины в околошовной зоне, шлаковые включения, усадочные трещины и несплошности по оси шва, непровары и несплавления, неметаллические включения, а также дефекты поверхности шва.

Трубчатые поры образуются при неблагоприятных условиях дегазации металлической ванны при выделении оксида углерода.

Кристаллизационные трещины являются наиболее распространенным дефектом, встречающимся практически во всех сталях. Чаще всего они возникают в швах изделий при жестком закреплении кромок, например на участке замыкания кольцевого стыка, а также при малых коэффициентах формы шва (ψ < 1,2). Трещины располагаются по оси шва по границам дендритов. На поверхность шва они не выходят.

Холодные трещины чаще всего встречаются при ЭШС среднелегированных сталей. Образуются они в интервале температур от 200 °С и ниже. Причиной появления трещин можно считать низкую деформационную способность металла при закалке, а также возникновение деформаций от фазовых превращений при неравномерном охлаждении. Чаще всего холодные трещиныотколы возникают по линии сплавления, а трещины-надрывы – в зоне термического влияния.

Для предотвращения трещин применяют режимы сварки с небольшими скоростями подачи электродов, с предварительным и сопутствующим подогревом до температуры 150–200 °С.

Подготовка деталей к сварке.

Кромки под ЭШС разделывают, как правило, под прямым углом. Зазор под ЭШС, образуемый между двумя свариваемыми кромками, является одним из важнейших технологических параметров. Различают расчетные и сборочные зазоры. Расчетный зазор регламентируется чертежом сварной конструкции, а сборочный устанавливается технологическим процессом и учитывает деформации при сварке.

Соединение свариваемых деталей между собой при сборке производят скобами, привариваемыми вдоль стыка через 500– 1000 мм. Внизу, в начале стыка, устанавливают так называемый входной карман для разведения шлаковой ванны, а вверху – выходной карман для вывода усадочной рыхлости, образующейся в конце шва. После сварки карманы срезают газовой резкой. При ЭШС однотипных изделий входной и выходной карманы делают медными водоохлаждаемыми.

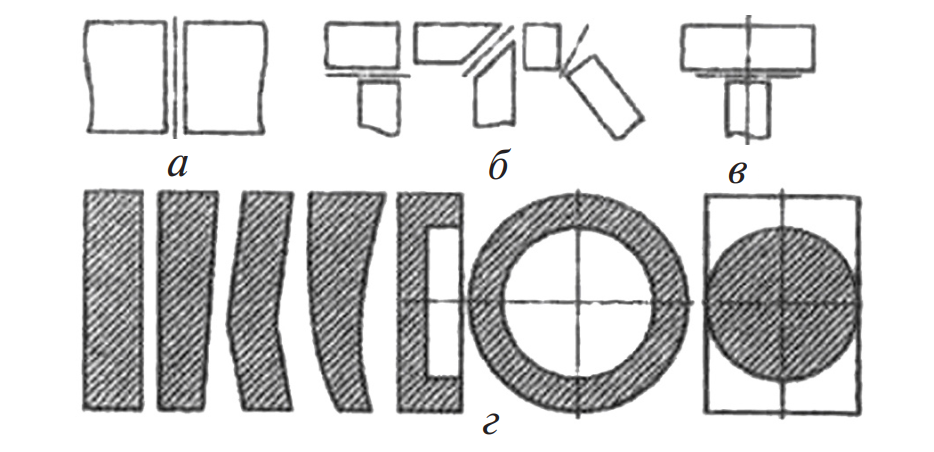

Элементы сварных соединений при ЭШС классифицируют по поперечным сечениям швов и форме их продольного сечения (рис. 3).

Рис. 3. Соединения, выполняемые электрошлаковой сваркой: а – стыковое; б – угловое; в – тавровое; г – продольные сечения швов

Вид сварного шва определяют его продольным сечением. Различают швы прямолинейные, кольцевые и сложной формы. Прямолинейные швы применяют в сочетании со всеми типами сварных соединений, причем качественное сварное соединение можно получить при отклонении оси шва от вертикали не более чем на 15–20°. Кольцевые швы обычно выполняют стыковыми.

Электрошлаковый переплав.

Это электрометаллургический процесс, при котором металл (расходуемый электрод) переплавляется в ванне электропроводного синтетического шлака под действием тепла, выделяющегося в шлаке при прохождении через него электрического тока. Электрошлаковый переплав, существенно повышающий качество металлов и сплавов, разработан на основе электрошлакового сварочного процесса.

Расходуемый электрод представляет собой отливку, прокатное изделие или поковку из металла. Его получают в мартеновской, дуговой, вакуумно-индукционной печах или в кислородном конвертере. В процессе электрошлакового переплава температура шлака, состоящего из CaF2, CaO, SiO2, Al2O3 и других компонентов, превышает 2500 °С. Капли жидкого электродного металла проходят через слой шлака и образуют под ним слой металла, из которого при последовательном затвердевании в водоохлаждаемом кристаллизаторе формируется слиток.

По мере оплавления расходуемый электрод подается в шлаковый слой, непрерывно восполняя объем кристаллизующегося металла. Шлак является рафинирующей (очищающей) средой. Рафинирование металла происходит в пленке жидкого металла на оплавляющемся конце электрода, при прохождении капель металла через шлаковую ванну и на поверхности раздела шлаковой и металлической ванн. Изменяя состав шлака и температурный режим процесса, осуществляют избирательное рафинирование металла.

В результате электрошлакового переплава содержание серы снижается в 2–5 раз, кислорода и неметаллических включений – в 1,5–2,5 раза. Слиток характеризуется плотной направленной микроструктурой, свободен от дефектов литейного и усадочного происхождения. Химическая и структурная однородность слитка обусловливает изотропность (однородность) физических и механических свойств металла в литом и деформированном виде.

Способом электрошлакового переплава получают слитки массой от десятков граммов до 200 т практически любой нужной формы, определяемой формой кристаллизатора. Наряду с передельными (для прокатки сортовых профилей, труб и листа) и кузнечными (для ковки, прессования и штамповки) слитками производят фасонные отливки (коленчатые валы, корпуса запорной арматуры, сосуды давления, зубчатые колеса и др.).

Электрошлаковый переплав применяют в черной металлургии (шарикоподшипниковые, конструкционные, нержавеющие, инструментальные стали, жаропрочные сплавы), цветной металлургии (хромистая бронза, никелемедные сплавы), тяжелом машиностроении (теплоустойчивые, высокопрочные штамповые, валковые стали).

2. Требования к оборудованию для электрошлаковой сварки

К оборудованию для электрошлаковой сварки предъявляют множество разнообразных требований, так как на условия выполнения сварки влияют качество и точность сборки, необходимость одновременного выполнения большого числа операций и т. п. Поэтому предприятия, предусматривающие применение ЭШС при изготовлении производимых ими изделий, создают участки, оснащенные комплексом сварочной аппаратуры и вспомогательного оборудования, которые принято называть сварочными установками. Так, на ряде предприятий действуют установки для ЭШС:

- продольных швов цилиндрических сосудов;

- проволочными электродами кольцевых швов;

- плавящимся мундштуком или электродами большого сечения крупногабаритных деталей большой толщины.

Существует много других установок для ЭШС и наплавки разнообразных конструкций с использованием электродных проволок, пластин, плавящихся мундштуков, различающихся уровнем механизации и автоматизации основных и вспомогательных операций и другими характеристиками. Все они имеют ряд общих характерных конструктивных особенностей, определяемых:

- вертикальным или близким к вертикальному положением шва;

- преимущественно значительными размерами и массой свариваемых изделий;

- необходимостью удержания сварочной ванны в зазоре между соединяемыми кромками;

- повышенными требованиями к надежности оборудования, в том числе при длительной работе.

Независимо от разнообразных конструктивных особенностей установок они укомплектованы следующим оборудованием:

- сварочным, к которому относятся источник питания и сварочный аппарат с приборами управления и регулированием процесса;

- механическим и вспомогательным, предназначенным для установки и перемещения изделия перед сваркой или в процессе выполнения шва, а также обслуживания зоны сварки;

- оснасткой для принудительного формирования металла шва, а также системой охлаждения;

- сборочно-сварочными приспособлениями, позволяющими осуществлять быструю и точную сборку заготовок, удерживать их в требуемом положении во время работы и предотвращать или уменьшать при этом деформации и внутренние напряжения в свариваемых изделиях.

Вместе с тем на многих предприятиях возникает необходимость единичного или мелкосерийного изготовления изделий, в которых отдельные сварные соединения целесообразно выполнять с применением ЭШС. Однако, принимая во внимание единичный характер таких работ, создавать участки, оснащенные специализированными сварочными установками, не имеет смысла. В этом случае существует возможность использовать для выполнения таких соединений имеющееся на заводе сварочное оборудование, которое может быть укомплектовано отдельными приспособлениями, необходимыми для ЭШС.

Наиболее простыми способами получения таких соединении являются методы сварки плавящимся мундштуком или пластинчатым электродом. Для этого нужны источник питания соответствующей мощности с регулируемой характеристикой и определенные механизмы: в первом случае для подачи сварочной проволоки в плавящийся мундштук, во втором – для вертикального перемещения пластинчатого электрода с требуемой скоростью.

Однако, когда объем производства изделий, изготовляемых с применением ЭШС, значителен, а требования к качеству сварных соединений высоки, необходимо создавать участки, укомплектованные специализированными сварочными установками.

Наиболее характерными изделиями, изготовляемыми с применением ЭШС, являются толстостенные сосуды и емкости. Для их производства нужны установки для ЭШС продольных и кольцевых швов, если изготовитель считает нецелесообразным применять для этого дуговую многопроходную сварку под флюсом в узкую разделку.

3. Установки для электрошлаковой сварки

Установка для ЭШС проволочными электродами кольцевых швов.

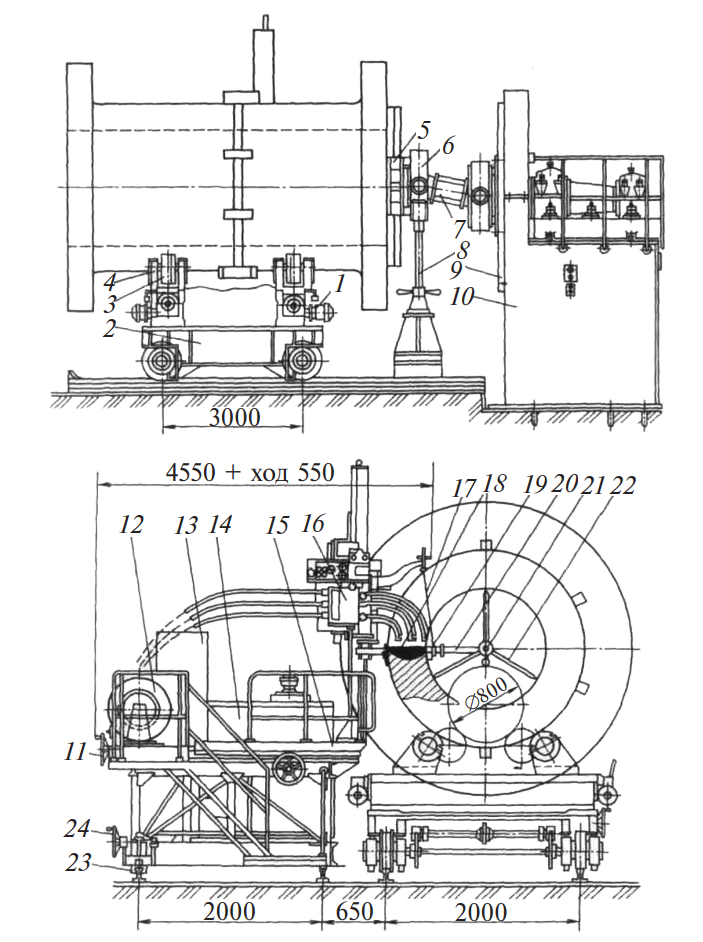

Установка (рис. 4) содержит вращатель, обеспечивающий вращение свариваемого изделия относительно сварочного аппарата. Последний крепится на тележке, что облегчает его точную установку относительно свариваемого стыка. На тележке крепят также катушки с проволокой, корректировочные устройства, источник питания и аппаратуру управления, площадки обслуживания и другие устройства.

Установка сварки кольцевых швов снабжена также системой принудительного формирования внутренней стороны шва.

Для повышения надежности при выполнении кольцевых швов больших толщины и диаметра создана установка, оснащенная двумя сварочными автоматами. В том случае, если откажет в работе основной сварочный автомат, он выводится из разделки, а на его место при помощи специальной пружины вводится в разделку дублирующий автомат, настроенный на сварку так же, как и первый.

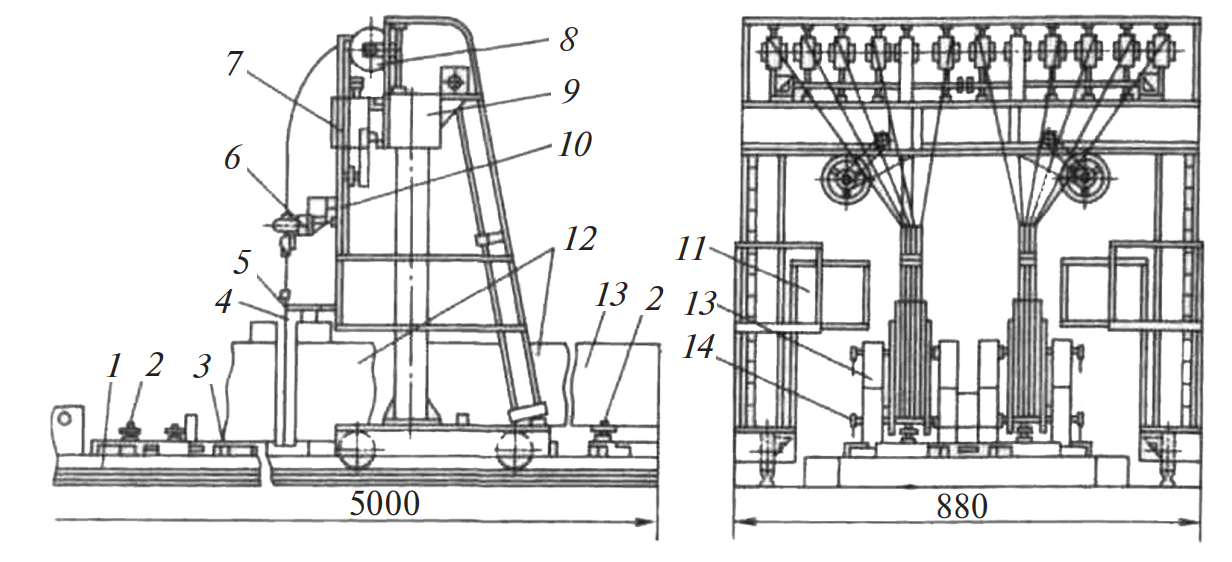

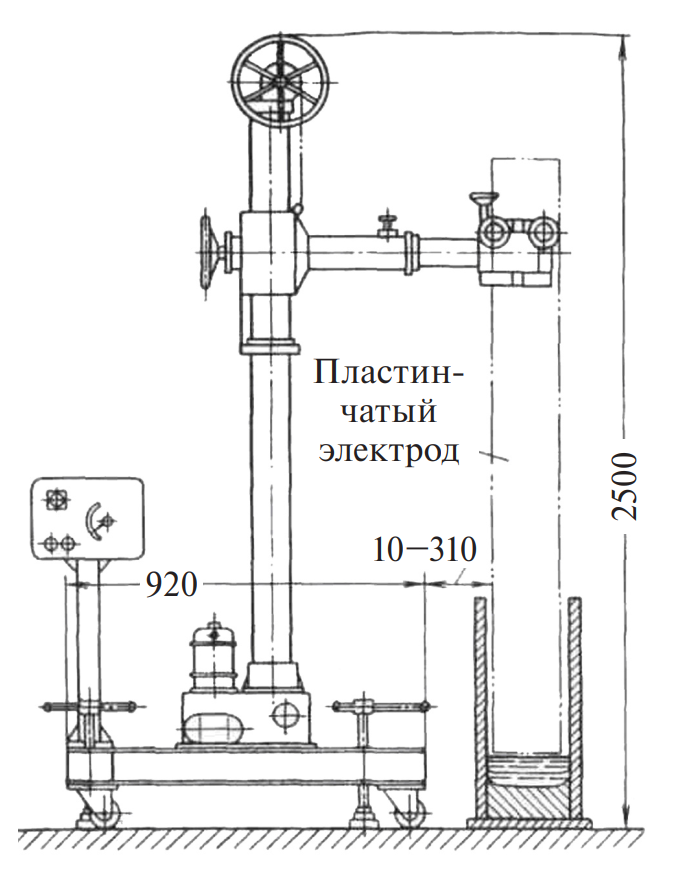

Установка для сварки плавящимся мундштуком крупногабаритных деталей.

Для изготовления сварно-литых и сварнокованых массивных изделий целесообразно оснащение производства установкой для ЭШС плавящимся мундштуком.

Рис. 4. Установка для электрошлаковой сварки кольцевых швов: 1 – механизм раздвижки роликов; 2 – тележка опоры; 3 – роликовая опора; 4 – свариваемое изделие; 5 – патрон; 6 – фланец карданного вала; 7 – шарнирный поводок; 8 – опорный домкрат; 9 – планшайба; 10 – вращатель; 11, 24 – корректировочные устройства; 12 – катушки с проволокой; 13 – аппаратура управления; 14 – источник питания сварочным током; 15 – тележка; 16 – сварочный аппарат на колонне; 17 – тяга переднего ползуна; 18 – передний ползун; 19 – балансирная подвеска заднего ползуна; 20 – штанга подвески заднего ползуна; 21 – корректор подвески заднего ползуна; 22 – распорка подвески заднего ползуна; 23 – захват-фиксаторы тележки

Установка (рис. 5) состоит из стенда 1 для укладки и сборки заготовок и портала 9 со сварочной аппаратурой и другими устройствами. Заготовки свариваемых деталей 12 укладывают на чугунные плиты 3 так, чтобы они опирались на вертикальные гидравлические домкраты 2. Кроме того, предусмотрены гидравлические домкраты с горизонтальной осью, предназначенные для перемещения плит в горизонтальной плоскости по стенду.

Рис. 5. Установка для электрошлаковой сварки массивных деталей плавящимся мундштуком

Плавящиеся мундштуки 4 крепятся к заготовке зажимом 5 через изоляционные прокладки. Сварочные головки 6 связаны с порталом установки. Они расположены на тележках 7, снабженных выдвижной штангой 10. На портале имеется набор катушек 8 с электродной проволокой и две площадки 11 для обслуживания зоны сварки. Тележки могут перемещаться по рельсовому пути поперечной балки портала при помощи ручного привода. Это обеспечивает точную фиксацию аппаратов против мундштука. Установка снабжена устройством для принудительного формирования шва 13, прижимами 14 и другими приспособлениями.

4. Аппараты для сварки и наплавки

Конструктивные особенности аппаратов.

Разработано большое количество типов аппаратов для ЭШС, которые нашли применение в промышленности. Они различаются функциональными признаками, технологическими возможностями и конструктивными особенностями.

Аппараты для ЭШС отличаются наличием:

- устройств для удержания сварочной ванны в зазоре между свариваемыми кромками (формирующих устройств);

- механизмов вертикального или наклонного перемещения;

- устройств для автоматического или ручного регулирования скорости вертикального перемещения аппарата;

- специальных механизмов для подачи пластин, стержней или лент при сварке электродами большого сечения;

- устройств для перемещения электродов вдоль зазора между кромками.

Распространение получили аппараты рельсового, безрельсового и подвесного типов для сварки вертикальных швов, обеспечивающих регулируемую подачу трех электродных проволок, удержание сварочной ванны в зазоре, вертикальное перемещение формирующих устройств по мере образования шва, возвратнопоступательное перемещение электродов вдоль ванны.

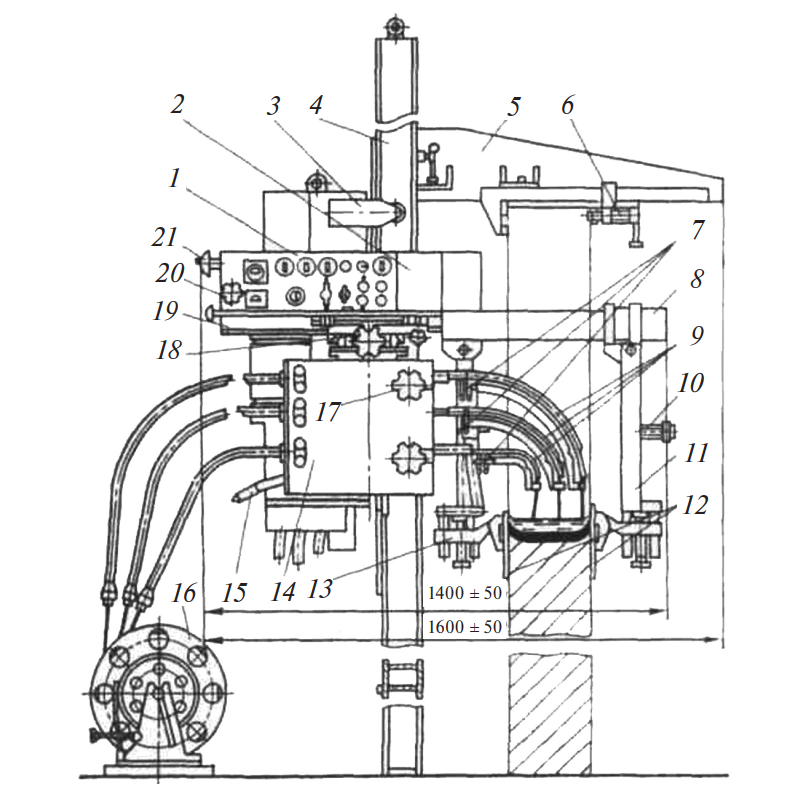

Большинство автоматов было разработано в Институте электросварки имени Е.О. Патона (А-535, А-612, А-1170 и др.), а также в Бельгии (Vertomatic S), Чехии (VUZ-ETZ-450, VUZ-ENZ-700), Швеции, Японии и в других странах. В России наибольшее распространение получил трехэлектродный универсальный автомат А-535 (рис. 6). С его помощью выполняют одновременно или в определенной последовательности следующие операции:

- подачу в зазор между кромками электродного и дополнительного металлов;

- подвод к электродам сварочного тока;

- удержание сварочной ванны в зазоре;

- вертикальное перемещение аппарата и формирующих устройств по мере образования шва;

- возвратно-поступательное передвижение электродов вдоль ванны и др.

Сварочная ванна размещена между формирующими ползунами 12. Передний ползун связан с подвеской 13 и прижимается к кромкам свариваемого изделия пружиной, действующей на рычаг подвески. Задний ползун подвешен на тяге 8, пропущенной через зазор между свариваемыми кромками, и прижимается к кромкам при помощи рычага 11 и подпружиненного стакана 10.

Рис. 6. Автомат A-535 рельсового типа для электрошлаковой сварки проволочными электродами

В зону сварки через мундштуки 9 электродные проволоки подаются роликами, расположенными на механизме подачи 14. Он смонтирован на корпусе 2, который связан с ходовой тележкой 3. Тележка снабжена электроприводом и коробкой скоростей. Она перемещается по жесткому вертикальному рельсу 4. Для переключения скорости перемещения с рабочей на маршевую служит рукоятка 15.

В корпусе 2 находятся пульт управления 1, механизм возвратно-поступательного перемещения, взаимодействующий с суппортом 19, и корректоры – поперечный 18 и радиальный 20. В аппарате предусмотрены корректоры 7 для регулирования положения электродов в зазоре, корректоры 17 для настройки расстояния между электродами, корректор 21 для регулирования прижима переднего ползуна и др. Рельс 4 подвешен к изделию при помощи кронштейна 5 и прижима 6. Он снабжен зубчатой рейкой, в зацеплении с которой находится выходная шестерня ходовой тележки. Катушки 16 с проволокой расположены стационарно рядом с рельсом.

Аппарат А-535 позволяет сваривать угловые и тавровые соединения. Для этого он снабжен специальными удлинителями со специальной подвеской, обеспечивающими надежное прижатие формирующих ползунов одновременно к двум поверхностям соединения деталей. Данный аппарат можно применять и для сварки электродами большего сечения. Для этого на его суппорте устанавливают раму, к которой крепятся пластинчатые электроды, служащие для сварки.

Ниже рассмотрены основные узлы и механизмы для аппаратов ЭШС.

Ходовые механизмы вертикального движения.

Механизм вертикального движения является необходимым узлом аппаратов для ЭШС проволочными электродами. Эти механизмы отличаются друг от друга степенью механизации ходового устройства (ручной или электропривод); способом перемещения вдоль свариваемых кромок (по рельсу, непосредственно по свариваемому изделию); конструкцией прижима к вертикальной стенке (пружиной, магнитом) и характеристикой прижимного устройства.

Механизмы рельсового типа осуществляют движение по жесткой или гибкой направляющей, установленной параллельно свариваемым кромкам. Как правило, они имеют жесткую связь между приводом ходовой тележки и рельсом.

Рельсовые аппараты обладают рядом преимуществ: позволяют отказаться от специальных устройств для выхода ходового механизма в конце шва, создавать наибольшее число комбинаций узлов при сварке различных швов и изделий, развивать значительные тяговые силы; отличаются надежностью в работе. Как правило, рельс представляет собой балку либо колонну с укрепленной на ней рейкой или винтом. Рельс может крепиться к изделию или рядом с ним.

Аппараты рельсового типа, в которых связь с рельсом осуществляется за счет трения ведущих роликов под действием пружины, позволяют использовать в качестве рельса угловой прокат (например, А-820К, А-1150 и др.). Недостатками такой системы являются ограниченная тяговая сила и необходимость применения электродвигателей повышенной мощности. При переменной ширине возникает опасность пробуксовки аппарата, приводящая к появлению дефектов сварного шва.

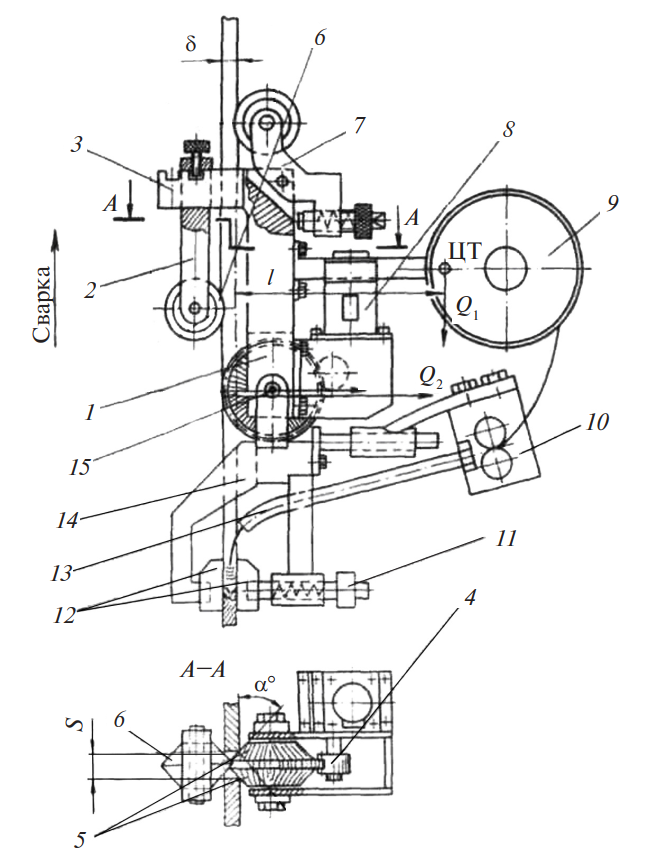

Наиболее надежна конструкция автомата АДК-335, предназначенного для вертикальной сварки с принудительным формированием листовых конструкций толщиной 8–30 мм, сварочной проволокой диаметром 1,6–3,0 мм (рис. 7).

Рис. 7. Кинематическая схема автомата АДК-335 (δ – толщина свариваемого металла; S – зазор между свариваемыми деталями; l – плечо приложения момента)

Автомат имеет Г-образный корпус, состоящий из вертикальной стойки 1 и поперечной полки 3, проходящей через сквозную разделку изделия. Внизу корпуса закреплен ходовой механизм 4 с коническим приводным ходовым колесом с насечкой 5, а вверху корпуса – шарнир подпружиненного рычага 7, на котором смонтировано верхнее направляющее гладкое коническое колесо 6. На конце поперечной полки корпуса с обратной стороны разделки неподвижно фиксируется обойма 2 со вторым направляющим коническим колесом 6.

Подобная конструкция обеспечивает надежный прижим всех колес к кромкам разделки как за счет пружинного верхнего направляющего колеса 6, так и в результате силы Q2, возникающей как реакция на момент Q1, образуемый массой тележки и приложенный в центре тяжести (ЦТ), с катушкой 9, приводом 8, механизмом подачи 10 и мундштуком 13. Подвеска 14 водоохлаждаемых ползунов 12, выполненная в виде одноплечного рычага, закреплена на корпусе тележки на одном шарнире 15 и снабжена пружинным устройством 11.

Автомат АДК-335 можно применять не только для ЭШС, но и для вертикальной дуговой сварки с принудительным формированием шва в широком диапазоне технологических возможностей и при большой номенклатуре свариваемых изделий.

Сила для перемещения тележки аппарата в вертикальной плоскости может обеспечиваться отдельно расположенным приводом, закрепленным на свариваемом изделии при помощи струбцины и связанным с аппаратом тросом или шарнирной цепью.

Магнитошагающие аппараты.

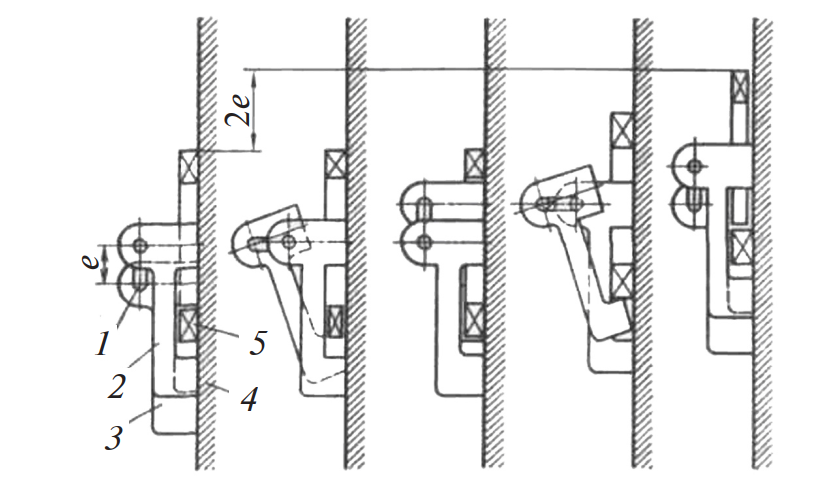

Применяют ходовые механизмы, основанные на магнитном сцеплении рабочего органа с изделием. На рисунке 12.8 показаны четыре стадии полного цикла перешагивания, выполняемого аппаратом А-501М. При вращении коленчатого вала 1 передняя часть магнитов 2 и 3 попеременно отрывается от поверхности 4 свариваемого изделия и «шагает».

За полный цикл (два перемещения при одном обороте вала) ходовой механизм перемещается на величину, равную 2е, т. е. двойному эксцентриситету вала. Для снижения массы сварочной головки и упрощения магнитной коммутации оба магнита находятся в магнитном поле общей электромагнитной катушки 5. Таким образом, при перешагивании, по крайней мере, один из магнитопроводов всегда прижимается обоими полюсами к поверхности свариваемого изделия, а другой стремится прижаться, так как сила отрыва одного магнитопровода передается в виде реакции другому магнитопроводу и, значит, не снижает полезную силу сцепления с поверхностью изделия.

Рис. 8. Четыре стадии полного цикла перешагивания магнитошагающего аппарата А-501М

При сварке стыковых швов, как правило, параллельно стыку, укладывают направляющую линейку, закрепляя ее короткими швами-прихватками. Кроме того, к аппарату крепится специальная подвеска для заднего ползуна. Аппаратом можно сваривать угловые швы.

Электрическая схема аппарата А-501М позволяет плавно изменять эффективную скорость вертикального движения. Для надежного перешагивания через различные препятствия имеется возможность кратковременной перегрузки магнитов и электродвигателя. Кроме того, предусмотрены меры безопасности, препятствующие падению головки при случайном или аварийном выключении питания сети.

Регуляторы скорости перемещения сварочного аппарата.

Одним из важных элементов механизмов вертикального перемещения являются регуляторы скорости перемещения сварочного аппарата при ЭШС. Автоматы для ЭШС, как правило, укомплектованы механизмом подачи электродной проволоки с постоянной скоростью. При несоответствии скоростей сварки и перемещения сварочного аппарата возникает необходимость ручного регулирования скорости передвижения сварочного аппарата. Это требует непрерывного наблюдения за процессом сварки.

Известны способы регулирования перемещения на основе применения датчиков уровня металлической ванны: электрического контактного (внутри шлаковой ванны), радиоизотопного, индукционного, теплового и др. Однако эти датчики не нашли применения вследствие их сложности или низкой надежности.

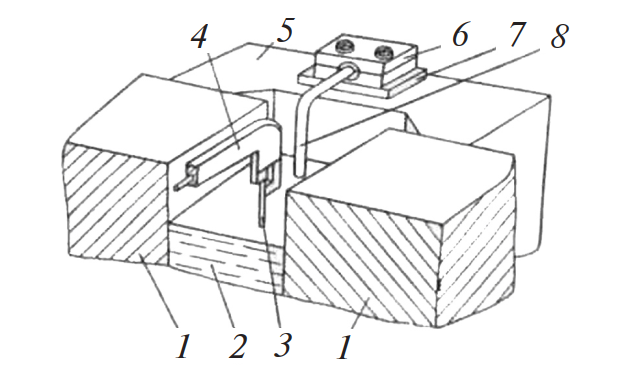

Наиболее надежен регулятор скорости перемещения сварочного аппарата, основанный на применении датчика, контактирующего с поверхностью шлаковой ванны (рис. 9). Датчиком служит вольфрамовый стержень диаметром 3–4 мм, закрепленный на формирующем устройстве через изолирующую прокладку.

Рис. 9. Схема размещения датчика скорости перемещения сварочного аппарата при электрошлаковой сварке: 1 – свариваемые детали; 2 – шлаковая ванна; 3 – электродная проволока; 4 – токоподводящий мундштук; 5 – формирующее устройство; 6 – крепление датчика; 7 – изолирующая прокладка; 8 – вольфрамовый стержень

Электрическая схема регулятора (рис. 10) включает выпрямительный мост VD1–VD4, промежуточное реле К1, управляющее реле К2, переменные резисторы R1, R2, сигнальную лампу Н, тумблер S1, кнопку ручной настройки S2 и обмотку управления L.

В случае увеличения скорости сварки при неизменной скорости движения аппарата конец вольфрамового стержня соприкасается с поверхностью шлаковой ванны. Между стержнем и свариваемыми деталями возникает разность потенциалов, которая обеспечивает срабатывание промежуточного реле К1.

При замыкании контактов К1.1 срабатывают реле управления К2 и сигнальная лампа Н. В результате замыкания контактов К2.1 и размыкания контактов К2.2 включается в цепь переменный резистор R1. При этом в обмотке управления L разность потенциалов возрастает до первоначально заданного значения. Это обусловливает увеличение скорости перемещения аппарата в течение всего времени, пока конец вольфрамового стержня касается поверхности шлаковой ванны. При отсутствии контакта между стержнем и шлаковой ванной включаются реле К1 и К2, аппарат начинает перемещаться с прежней скоростью.

Рис. 10. Принципиальная электрическая схема регулятора перемещения сварочного аппарата при электрошлаковой сварке

Механизмы подачи электродов.

В зависимости от типа применяемых электродов различают механизмы для подачи в сварочную ванну проволок, лент, пластин и стержней.

Механизмы для подачи проволок практически ничем не отличаются от применяемых в аппаратуре для дуговой сварки и представляют собой привод и вращаемую им систему подающих роликов, которые сжимают проволоку и проталкивают ее в зону сварки.

Проволока может подаваться в зону сварки устройством, расположенным непосредственно на подвижной части сварочного аппарата, или через гибкий направляющий канал механизмом, размещенным отдельно от аппарата, а может также подаваться по каналам плавящегося мундштука. Учитывая высокие требования к надежности работы аппаратуры для ЭШС, необходимо принимать особые меры для увеличения усилия проталкивания механизмов подачи электродов.

Мундштуки для подачи сварочной проволоки.

Важнейшими элементами автоматов для сварки проволочными электродами являются мундштуки для подачи сварочной проволоки. Они обеспечивают ввод электрода в зазор между кромками, нужное расположение конца электрода у поверхности шлаковой ванны и подвод к электроду сварочного тока.

Существуют две конструкции мундштуков: роликовый и трубчатый. Роликовый мундштук применяют лишь для сварки металла толщиной до 150 мм. Трубчатые мундштуки позволяют более точно регулировать положение электродной проволоки в зазоре, что обеспечивает равномерный провар кромок. Как правило, после 8–12 ч работы наконечник направляющей трубки прорезается проволокой, поэтому возникает необходимость замены мундштука.

Механизм возвратно-поступательного перемещения электродов (колебания).

Механизм колебания электродов должен обеспечивать следующие элементы режима сварки: скорость колебания электродов, размах их колебания и положение крайних точек его траектории относительно ползунов, длительность остановки ползунов в крайних точках. Наиболее распространены механизмы колебания электродов с постоянной скоростью, так как они удобны в эксплуатации и обеспечивают необходимый диапазон настройки.

Формирующие устройства.

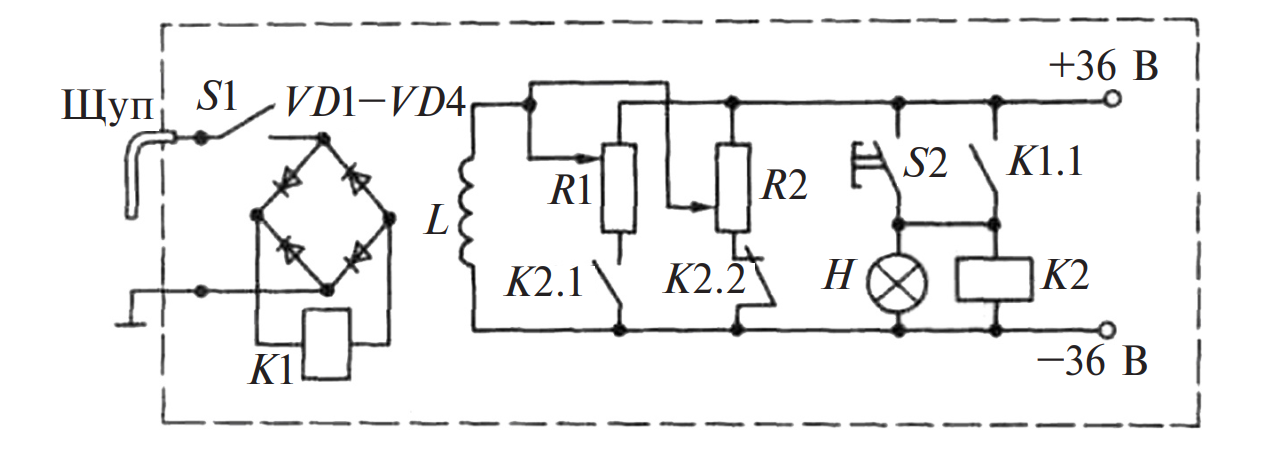

К ним относятся детали, обеспечивающие удержание сварочной ванны в зазоре между кромками. В комплект формирующих устройств входят приспособления, обеспечивающие плотное прижатие формирующих деталей к свариваемым кромкам и принудительное охлаждение этих деталей. При ЭШС проволочными электродами, как правило, для формирования шва применяют подвижные ползуны, представляющие собой медные пластины или набор нескольких пластин, охлаждаемых водой. Различные типы формирующих ползунов показаны на рисунке 11.

Рис. 11. Формирующие ползуны для электрошлаковой сварки

При хорошем качестве сборки заготовок (отсутствии перекоса сопрягаемых кромок) могут применяться жесткие ползуны. При большом превышении одной из кромок над другой применяют составные, надрезные или шарнирные ползуны.

Надрезной ползун представляет собой пластину с двумя глубокими надрезами. В местах надрезов пластина может принудительно изгибаться в зависимости от положения кромки изделия. Составной ползун имеет части, соединенные таким образом, что они могут перемещаться относительно друг друга.

Наиболее часто для формирования шва при ЭШС проволочными электродами применяют конструкцию шарнирного ползуна с балансирной подвеской, позволяющего удерживать шлаковую ванну при значительном превышении одной кромки над другой и обеспечивать оптимальное распределение силы прижатия ползуна.

Шарнирный ползун состоит из трех секций: двух боковых и вставки. В боковых секциях имеются продольные пазы для крепления ползуна на вилке шарнирной подвески аппарата. Боковые секции скреплены между собой верхней и нижней планками. Они охватывают вставку таким образом, что могут перемещаться относительно друг друга вокруг винтов.

Подвеска ползуна выполнена в виде параллелограмма с двумя горизонтальными балансирами, что обеспечивает равномерное распределение силы прижатия от пружинного стакана через плавающее основание на боковые секции даже при значительном превышении одной кромки над другой. Кроме того, на ножах находятся вертикальные балансиры, обеспечивающие оптимальное распределение силы прижатия ползуна, большее в верхней части и меньшее внизу.

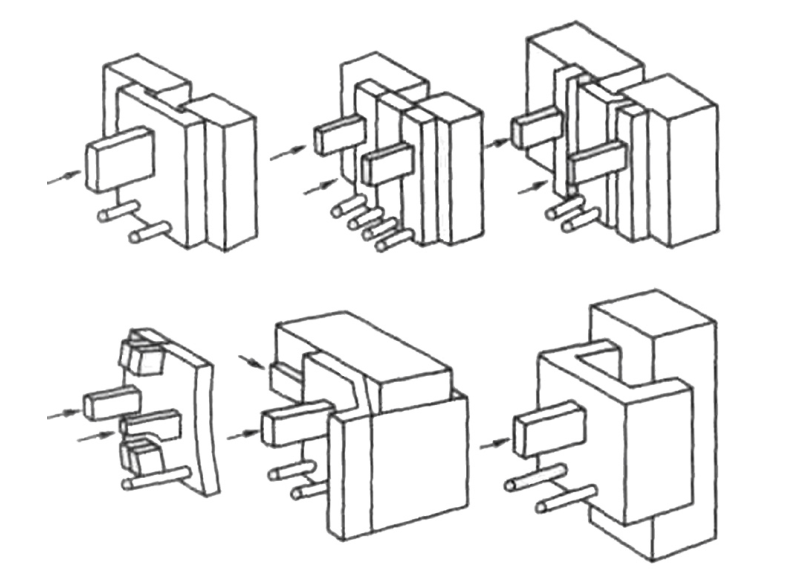

При ЭШС электродами большого сечения ползуны редко применяют для формирования шва, так как это требует установки дополнительных устройств с механизмами вертикального перемещения, не связанными со сварочным аппаратом. Редко применяют и остающиеся металлические накладки. Обычно в таких случаях швы формируют с помощью сменных устройств (накладки, пластины и др.), которые в процессе сварки остаются неподвижными относительно свариваемых кромок (рис. 12).

Рис. 12. Формирование шва неподвижными переставными накладками: 1 – наращиваемая накладка; 2 – прижимной винт; 3 – Г-образная скоба; 4 – мундштук сварочного аппарата; 5 – неподвижная накладка; 6 – выходной карман; 7 – начальный карман

Как правило, с одной стороны стыка устанавливают неподвижную накладку на всем протяжении шва, с другой – размещают переставные, наращиваемые в процессе работы накладки. Их прижимают к кромкам по мере подъема сварочной ванны.

Обычно накладки изготовляют из медных пластин толщиной 4–5 мм с выштампованной канавкой для формирования выпуклости шва. К тыльной стороне накладки латунью припаивают две медные трубки диаметром 10–12 мм, соединенные таким образом, что вода по ним течет параллельно.

Для установки формирующих накладок можно использовать сборочные скобы и клинья, а для наращиваемых чаще всего применяют Г-образные скобы с винтами, приваренные к изделию вдоль стыка.

Для формирования шва при сварке угловых, тавровых, нахлесточных и других соединений служат фасонные накладки, повторяющие поверхность шва. Профиль сечения накладок должен быть выбран таким образом, чтобы исключить вероятность затекания шлака и расплавленного металла в узкий зазор с образованием наплывов.

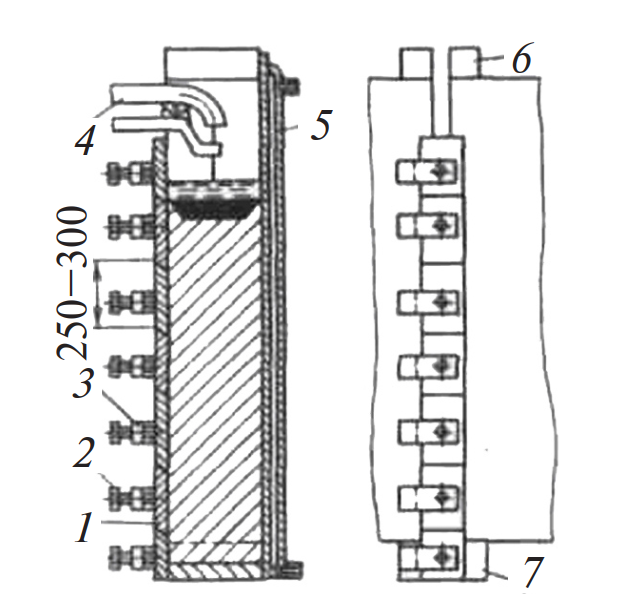

Аппараты для ЭШС электродами большого сечения применяют при ЭШС сравнительно коротких швов. Конструкция этих аппаратов по сравнению с проволочными значительно упрощена. Она может ограничиться только механизмом вертикального перемещения электрода с регулируемой скоростью. Простейшая схема такого аппарата (А-495) показана на рисунке 13.

Рис. 13. Аппарат для сварки пластинчатым электродом

Разработаны специализированные конструкции аппаратов для сварки пластинчатыми электродами: А-550, А-1504, А-1517 и др. Сварку пластинчатыми электродами можно выполнять, используя рельсовые аппараты для сварки электродными проволоками, поскольку скорость сварки и скорость подачи пластинчатых электродов соизмеримы. И наконец, сварку пластинчатым электродом можно осуществить при наличии соответствующего источника питания с помощью любого механизма, обеспечивающего вертикальное перемещение установленной на нем пластины с требуемой скоростью.

Сварка плавящимся мундштуком – наиболее универсальный процесс ЭШС, позволяющий выполнять самые разнообразные швы, в том числе криволинейной формы, переменного сечения, большой (практически неограниченной) толщины, тавровые, крестообразные соединения и т. д. Оборудование для ЭШС плавящимся мундштуком также является наиболее простым, так как включает в себя помимо источников питания только подающие механизмы для подачи соответствующего числа сварочных проволок и токоподводы к мундштуку.

За рубежом широкое распространение получили одноэлектродные аппараты, предназначенные для сварки металла толщиной до 60 мм. Аппараты состоят из двух блоков: механизма подачи с пультом управления и подвески плавящегося мундштука с токоподводом и системой корректоров. В качестве плавящегося мундштука, как правило, используется стальная трубка, покрытая изоляционным шлакообразующим слоем.

Недостатком этих аппаратов является ограниченная толщина свариваемого металла и довольно дорогостоящие плавящиеся мундштуки.

Для ЭШС плавящимся мундштуком получили распространение полуавтоматы А-645М и А-1304, которые крепятся на изделии, обеспечивая подачу соответственно шести и четырех проволок. При необходимости обеспечить подачу большего числа сварочных проволок на изделии устанавливают несколько полуавтоматов, работающих одновременно.

Электрошлаковую наплавку выполняют аппаратами, используемыми для сварки, или на специализированных установках. При наплавке на сварочных аппаратах снимают заднюю подвеску, а передний ползун заменяют специальным.