Содержание страницы

- 1. Особенности сварки чугуна

- 2. Области применения сварки чугуна

- 3. Классификация способов сварки чугуна

- 4. Последовательность технологических операций при проведении горячей сварки газовым пламенем

- 5. Сварка чугуна угольным или графитовым электродом

- 6. Дуговая сварка чугунным электродом

- 7. Холодная сварка чугуна

- 8. Сварка чугуна стальными электродами

- 9. Сварка чугуна электродами из цветных металлов

- 10. Низкотемпературная пайка-сварка чугуна латунными припоями

- 11. Ремонт чугунных деталей по технологии фирмы Castolin Eutectic International C.A.

Чугун – сплав железа с углеродом (не менее 2,14 % С), разделяют на нелегированный и легированный, содержащий хром, никель, марганец и другие легирующие элементы.

По структуре различают белый чугун (с белым изломом), в котором углерод находится в виде цементита, и серый чугун (с серым изломом), в котором углерод находится в основном в форме графита. Серый чугун подразделяют на серый литейный, высокопрочный, ковкий, жаростойкий, жаропрочный, коррозионно-стойкий и антифрикционный.

Для изготовления литых корпусных деталей машин и станков применяют обычно серый машиностроительный чугун различных марок. Сварочно-технологические свойства чугуна в большой степени зависят от структуры металла в области сварки, состояния и вида графических включений в нем.

Перлитный чугун состоит из перлита с равномерно распределенным мелкозернистым и пластинчатым графитом. Количество перлита в структуре от 25 до 100 %. Эти чугуны обладают повышенной прочностью и пластичностью, применяются для ответственных деталей и хорошо свариваются. Получение той или другой структурной составляющей определяется химическим составом чугуна, условиями кристаллизации и остывания металла; таким образом, одной из основных мер для получения желаемой структуры чугуна является регулирование соотношений концентраций углерода и кремния. Количество свободного углерода, выделяющегося в виде графита, зависит от скорости остывания сплава, содержания в сплаве кремния и наличия других ферритизаторов. При содержании в сплаве кремния более 4 % и медленном охлаждении отливки почти весь углерод выпадает в виде графита. Эти свойства кремния используют при сварке чугуна чугунной присадкой, в которой содержание кремния составляет от 3,5 до 4,5 %. Кремний уменьшает растворимость углерода в жидком и твердом растворе и вытесняет углерод из раствора в виде графита.

Перлитно-ферритные чугуны встречаются в массивных тяжелых отливках. В структуре кроме перлитной составляющей и графитных включений имеется некоторое количество зерен феррита. Свариваемость этих чугунов хуже, чем перлитных.

Ферритные чугуны в структуре имеют менее 25 % перлита, углерод почти весь выделен из сплава в виде графита. Эта структура характерна для деталей крупных и массивных, а также для деталей, работающих длительное время под воздействием тепла. Сварка данного чугуна сложна и требует специальной технологии.

1. Особенности сварки чугуна

Основные затруднения при сварке

- Склонность к образованию твердых закаленных прослоек при быстром охлаждении сплава, нагретого до температуры 760 °С; обычно при этом образуются промежуточные структуры (мартенсит, тростит), обладающие высокой твердостью, затрудняющие обработку его обычным режущим инструментом.

- Недостаточная пластичность чугуна, что при сварке приводит к трещинообразованию, связанному с неравномерным нагревом изделия. Чем больше перепад температур между основным металлом и сварным швом, тем больше вероятность возникновения трещин. При общем равномерном нагреве детали перед сваркой до температуры 300 °С и выше опасность трещинообразования резко уменьшается.

- Потеря пластических свойств при плавлении и затвердевании, большая жидкотекучесть в расплавленном состоянии. Переход из твердого состояния в жидкое происходит сразу, минуя пластическое состояние.

Величина и форма графита следующим образом влияют на свариваемость чугуна.

- Хорошая свариваемость – мелкий пластинчатый или сферообразный графит в чугунах перлитного класса.

- Удовлетворительная свариваемость – графитные включения малого и среднего размера. Отдельные включения графита окружены достаточным полем металла, что обеспечивает свариваемость.

- Ограниченная свариваемость – крупные включения графита, образующие сплошную сетку. Сложная чугунная отливка может иметь в различных своих частях неодинаковую структуру. Толстые стенки имеют структуру крупнозернистого феррита (вследствие медленного охлаждения), тонкие вследствие быстрого охлаждения

- мелкозернистую перлитную структуру.

2. Области применения сварки чугуна

1. Исправление дефектов литья:

а) дефекты, обнаруживаемые после извлечения отливок из литейных форм в литейном цехе (раковины, недоливы, трещины, рыхлоты, пористость и др.). Большинство дефектов исправляются на специально оборудованных участках;

б) дефекты, обнаруживаемые в процессе механической обработки (раковины, пустоты, трещины). Исправление – сложная задача, требующая специальных электродов, технологии и квалификации сварщика.

2. Исправление различных повреждений, полученных в процессе эксплуатации:

а) сварка чугунных деталей на ремонтных заводах с массовой однотипной продукцией (автомобили, тракторы и др.) – это позволяет применять единообразную технологию сварки, тщательно отработанную, обеспечивающую высокое качество сварного соединения;

б) восстановление деталей больших габаритов и веса, вышедших из строя вследствие поломок и износа. Вопрос исправления таких деталей крайне сложен и требует применения специфических способов сварки.

3. Изготовление сварных изделий из отдельных чугунных отливок методом промежуточного литья или электрошлаковой сваркой (сварно-литые чугунные изделия).

Качество сварного соединения в чугунных изделиях определяется следующими показателями:

- обрабатываемость наплавленного слоя (сварного шва) обычным режущим инструментом;

- одинаковая твердость металла шва, зоны термического влияния и основного металла;

- равнопрочность сварного соединения основному металлу;

- одинаковый химический состав и структура наплавленного и основного металлов.

3. Классификация способов сварки чугуна

1. Горячая сварка чугуна (сварка с общим подогревом изделия):

- газовая сварка чугунной присадкой с применением флюса;

- газовая сварка с применением присадок из цветных металлов;

- электродуговая сварка угольным электродом с чугунной присадкой;

- электродуговая сварка чугунным электродом;

- электродуговая сварка стальным электродом со стабилизирующей обмазкой;

- литейная сварка способом промежуточного литья.

2. Холодная сварка чугуна:

- электродуговая сварка стальными покрытыми электродами;

- электродуговая сварка стальным электродом со специальной обмазкой;

- электродуговая сварка электродами из медно-железных сплавов;

- электродуговая сварка электродами из медно-никелевых сплавов;

- электродуговая сварка электродами из железо-никелевых сплавов;

- газовая низкотемпературная сварка специальной чугунной присадкой.

Горячая сварка чугуна

Предварительный подогрев изделия перед сваркой уменьшает скорость охлаждения наплавленного металла и препятствует образованию твердых закалочных структур, одновременно ослабляет общее напряженное состояние свариваемого изделия и предотвращает образование трещин. Для большинства изделий нагрев до 400…450 °С, при сварке жестких и сложных деталей нагрев должен быть повышен до 550…600 °С. Способы нагрева определяются условиями производства. Массовые однотипные работы выполняются в специальных нагревательных печах (например, печи конвейерного типа), в горнах, газовых или электрических печах. Индивидуальные изделия подогреваются во временных горнах с применением древесного угля, кокса или газа. Горячая сварка выполняется только в нижнем положении. Обработка завариваемого участка под сварку заключается в тщательной вырубке всех трещин, раковин и надорванных мест, при этом должен быть вырублен весь рыхлый металл.

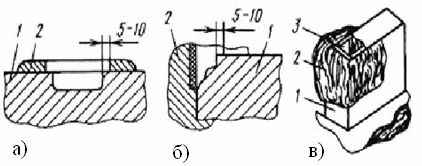

Вследствие высокой температуры основного металла, подогретого для сварки, затвердевание наплавленного металла замедляется, поэтому при горячей сварке нужно хорошо заформовать место сварки, чтобы не дать растечься жидкому металлу (рис. 1).

Рис. 1. Формовка места сварки для горячей сварки чугуна: а – несквозной раковины; б – недолива кромки детали; в – общий вид заформованного дефекта; 1 – деталь; 2 – формовка; 3 – графитовые пластины

При формовке часто пользуются графитовыми, угольными или коксовыми пластинками, для больших деталей формовкой служит формовочная смесь высокой прочности (кварцевый песок, замешанный на жидком стекле). После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 °С, затем проводят дальнейший нагрев под сварку со скоростью 120…150 °С в час в печах, горнах или временных нагревательных устройствах. Малои среднегабаритные детали надо подогревать до температуры 300…400 °С, а крупногабаритные – до 500…600 °С (до появления коричнево-красного цвета).

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т. д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ремонтных работ удобен нагрев в муфельных печах или в горнах с открытым кожухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание после сварки в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком и др.) или при охлаждении вместе с печами, горнами – для замедленного охлаждения металла шва и обеспечения свойств сварного соединения, равноценных свойствам основного металла.

Материалы, применяемые для горячей сварки чугуна, приведены в табл. 5.

Таблица 5 Сварочные материалы для горячей сварки чугуна

| Наименование | Марка и обозначение | Назначение |

| Наплавленный металл – чугун с перлитно-ферритной структурой | ||

| Прутки чугунные (ГОСТ 2671–70) | А, Б | Для горячей газовой сварки (заварки) и изготовления электродов |

| Прутки чугунные | ПЧ-1 | Для горячей газовой сварки, наплавки (диаметром 10…12 мм), изготовления электродов (диаметром 12…16). Разработаны с целью улучшения сварочнотехнологических свойств прутков и повышения качества наплавленного металла |

| Электроды чугунные на прутках ПЧ-1, А, Б | ЭЧ-1 | Для горячей дуговой сварки-наплавки (диаметром 12…16 мм) |

| Наплавленный металл – чугун с перлитной структурой | ||

| Прутки чугунные | ПЧС-1 (ПЧ-2) | Для горячей газовой сварки, наплавки, изготовления электродов |

| Прутки чугунные самофлюсующие | ПЧ-3 | Для горячей газовой сварки, наплавки при исправлении дефектов модифицированных чугунов |

| Электроды чугунные на прутках

ПЧС-1 |

ЭЧ-2 | Для горячей дуговой сварки-наплавки |

| Наплавленный металл – чугун с шаровидным графитом | ||

| Электроды чугунные на прутках

ПЧС-2 |

ЭВЧ-1 | Для горячей дуговой сварки-наплавки ванным способом |

Ацетиленокислородная сварка чугунных изделий

Газовая сварка чугуна по сравнению с другими способами обладает технологическими преимуществами. Основным из них является возможность регулирования в широких пределах скорости нагрева и величины нагреваемых зон, прилегающих к сварному шву, скорости заполнения сварочной ванны присадочным металлом и скорости охлаждения заваренного участка. Эти приемы широко используются в практике и дают возможность получать металл сварного соединения, соответствующий по качеству основному металлу.

4. Последовательность технологических операций при проведении горячей сварки газовым пламенем

Первое – подготовить детали к сварке. Для этого надо очистить поверхность пламенем горелки или металлическим скребком (щеткой), а если потребуется, то и зубилом. Кромки надо разделать под углом 70°.

Второе – подогреть детали. Мелкие детали подогревать до температуры 300…400 °С, а крупногабаритные до 500…600 °С.

Третье – установить деталь в зоне действия вытяжной вентиляции с расположением дефекта в нижнем положении и горизонтальной плоскости (продолжительность перерыва между окончанием подогрева и началом сварки для небольших отливок несложной конфигурации не должна превышать 3…5 мин во избежание охлаждения детали ниже 400 °С).

Четвертое – нагреть свариваемую поверхность газовым пламенем горелки с последующей обработкой флюсом. Для этого отрегулировать нормальное пламя удельной мощности 100…120 л/ч на 1 мм толщины металла и восстановительной его частью (на расстоянии 2…3 мм от ядра пламени) равномерно прогреть кромки дефекта до расплавления с одновременным нанесением флюса и равномерным распределением его по поверхности дефекта с помощью присадочного прутка.

Пятое – заполнить дефектный участок расплавленным присадочным металлом. Для этого расплавить пруток наиболее горячей частью пламени, добавляя периодически флюс на кончике присадочного прутка. Сварку вести ванным способом (отдельными сварочными ваннами длиной 20…50 мм каждая) с поддержанием металла в жидком состоянии до полного заполнения дефекта присадочным металлом. При заварке краевых дефектов поддерживать ванну в полужидком состоянии (для исключения стекания металла) за счет периодического отведения пламени от места дефекта для охлаждения ванны и изменения угла наклона горелки к поверхности изделия с 80 до 10°. Удалять неметаллические включения из ванны в процессе сварки с помощью флюсования жидкого металла и интенсивного его перемешивания присадочным прутком.

Шестое – закончить процесс сварки, медленно отводя сварочную горелку от поверхности ванны на 50…60 мм, и при этом подогревать наплавленный металл пламенем в течение 0,5…1,5 мин. Затем накрыть деталь листовым асбестом для замедленного охлаждения металла шва.

Седьмое – осуществить термообработку. Детали нагреть до температуры 500…600 °С с последующим медленным охлаждением вместе с печью.

5. Сварка чугуна угольным или графитовым электродом

В отличие от газовой сварки здесь создается более высокая температура сварочной ванны и большая степень концентрации тепла. Сварка ведется на постоянном токе прямой полярности. Диаметр электрода 8…20 мм. Сила тока от 350 до 800 А, определяется диаметром электрода и толщиной свариваемого металла. Диаметр чугунного присадочного прутка 6…14 мм. Флюсы применяют такие же, как и для газовой сварки. При правильно выполненном процессе шов обладает механическими свойствами, структурой и химическим составом литейного чугуна.

Флюс при сварке чугуна выполняет следующие функции:

- очищает свариваемую поверхность основного металла от окислов и загрязнений за счет их растворения в слое расплавленного флюса;

- растворяет легкоплавкие соединения;

- защищает расплавленную ванну от окисления;

- увеличивает жидкотекучесть сварочных шлаков и ванны расплавленного металла и смачиваемость основного металла.

6. Дуговая сварка чугунным электродом

Горячая дуговая сварка чугунным электродом применяется при исправлении крупных литейных дефектов в тяжелых чугунных отливках.

В промышленности применяют много разнообразных обмазок для чугунных электродов. Обмазки должны хорошо стабилизировать дуговой промежуток, защищать от выгорания электродный металл в процессе его плавления и переноса через дуговой промежуток, легировать металл шва. Наиболее распространены для горячей сварки чугуна электроды марки ОИЧ-1. Они изготавливаются из чугунного стержня марок А и Б 10…18 мм с обмазкой, в состав которой входят мел – 25 %, графит – 41 %, ферросилиций – 9 %, полевой шпат – 25 %. Толщина слоя покрытия – 0,1…0,2 мм, длина чугунных стержней составляет 350…500 мм. Разделка дефектного участка должна быть обязательно заформована. Подготовленная деталь подвергается нагреву до 350…400 °С.

Сварка может выполняться от источников переменного и постоянного тока. Сила тока устанавливается из расчета 50…90 А на 1 мм диаметра электрода. После зажигания дуги сварщик оплавляет кромки изделия и образует ванну расплавленного металла. При нормальном нагреве ванна оплавляет стенки детали, и жидкий металл хорошо смачивает кромки основного металла. Дуга при этом должна располагаться по центру сварочной ванны.

Для ускорения процесса заварки дефектов большого объема в сварочную ванну добавляют огарки чугунных электродов или заранее приготовленные куски чугунного лома. Процесс сварки заканчивается наплавкой поверхности выше уровня основного металла на 2…6 мм. Данное усиление играет роль литейной прибыли, в которой концентрируются шлаки, а потом образуется литейная корка.

7. Холодная сварка чугуна

Разработка всех способов холодной сварки чугуна направлена на решение следующих задач.

- Получение сварного соединения, обрабатываемого обычным режущим инструментом. Ряд электродов (в основном из меди, никеля и их сплавов) дают обрабатываемый металл шва (ЦЧ-4, МНЧ-2). Вопрос получения обрабатываемых околошовных зон сварного соединения полностью не решен, так как этот участок вследствие большой скорости охлаждения обычно имеет структуру закалки (цементит).

- Создание условий, снижающих внутренние напряжения и трещинообразования. Эта задача очень сложная, решена не полностью. Необходимо получить достаточно пластичный металл шва и осуществить проковку.

- Получение наплавленного металла, близкого по химсоставу к основному металлу. Эта задача применительно к холодной сварке не решена, поскольку для сварки используется присадочный металл иного состава, чем основной.

При холодной сварке чугуна применяют следующие способы:

- сварка стальными электродами;

- сварка электродами из цветных металлов.

8. Сварка чугуна стальными электродами

Наплавка валика на чугунную деталь стальным электродом дает в первом слое половинчатые сплавы чугуна и высокоуглеродистой стали с содержанием углерода 1,6…1,8 %. Такие сплавы легко образуют твердые закаленные зоны и обладают большой хрупкостью. Технологические приемы сварки чугуна направлены на снижение твердости, хрупкости и трещинообразования в переходных зонах и в первых слоях наплавки.

Такими приемами являются:

- выполнение сварки первых слоев на режимах с малой погонной энергией;

- применение электродов малого диаметра 3…4 мм;

- уменьшение силы тока до 90…150 А;

- обеспечение минимальной глубины проплавления (1,5…2 мм);

- использование обратного слоя (после наплавки первого валика длиной 50…60 мм сварщик сейчас же накладывает на этот валик второй слой). Такой прием является местной термообработкой, что улучшает структуру сварного соединения.

Применение этих мероприятий улучшает структуру переходных зон и увеличивает пластичность первого слоя наплавки, но полностью закалку и возникновение трещин не устраняет.

Широкая производственная проверка стальных электродов показала, что они в ряде случаев вполне обеспечивают надежное сварное соединение чугуна. Из числа качественных электродов хорошо зарекомендовали себя электроды марки УОНИ 13/55, дающие надежное сплавление с чугуном. Наплавленный металл обладает некоторой вязкостью, а во 2-м и 3-м слоях обрабатываемостью. Металл, наплавленный электродами марки ЦЧ-4, удовлетворительно обрабатывается режущим инструментом. В состав электродов ЦЧ-4 введен сильный карбидообразователь – ванадий.

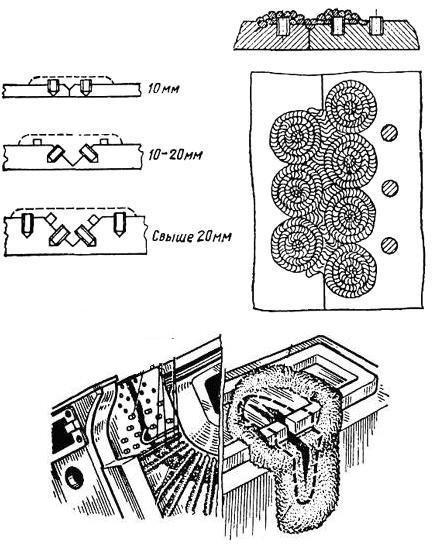

При ремонте крупных дефектов массивных чугунных деталей стальным электродом применяется способ сварки с «шурупами». Для увеличения прочности сварного соединения, когда к нему не предъявляется других требований (например, при ремонте станин, рам, кронштейнов и других несущих элементов толстостенных конструкций), применяют стальные шпильки, которые частично разгружают наиболее слабую часть сварного соединения – линию сплавления.

Шпильки имеют резьбу, их ввертывают в тело свариваемой детали. Размеры шпилек обычно зависят от толщины свариваемых деталей. Практикой установлены следующие рекомендации: диаметр шпилек 0,3…0,4 толщины детали, но не более 12 мм; глубина ввертывания шпилек 1,5 диаметра их, но не более половины толщины свариваемых деталей; высота выступающей части 0,75…1,2 диаметра шпильки. Шпильки располагают в шахматном порядке на скошенных кромках деталей и в один ряд на поверхности детали с каждой стороны стыка, причем расстояние между ними должно быть равно 4…6 диаметров шпильки.

Сварку выполняют в следующем порядке. Сначала обваривают каждую шпильку и облицовывают поверхности кромок электродами диаметром 3 мм на малых токах. Затем на облицованные кромки

и шпильки наплавляют валики и окончательно заполняют разделку. При сварке деталей с толстыми стенками для уменьшения количества наплавленного металла рекомендуется в шов вваривать связи из круглой или полосовой стали (рис. 2). Для удержания расплавленного металла шва рекомендуется заформовать дефектный участок. При сварке нужно давать перерывы до охлаждения детали. На расстоянии 50…100 мм от шва температура основного металла не должна превышать 50…60 °С (терпит рука).

Рис. 2. Ремонтная сварка чугунного изделия стальным электродом с применением шпилек

Крайние ряды шпилек должны обвариваться после того, как заварен весь исправляемый участок. При многослойной сварке валики должны пересекаться под углом.

9. Сварка чугуна электродами из цветных металлов

Применение электродов из цветных металлов для дуговой сварки чугуна имеет целью получение металла сварного соединения, обрабатываемого обычным режущим инструментом. Медь и никель, не образующие с углеродом никаких соединений и не растворяющие его, позволяют получать мягкие наплавки с обеспечением 80…90 % прочности от основного металла.

Сварка медно-железными электродами

Многочисленные исследования медно-железных электродов показали наилучшие результаты при содержании в сплаве 80…95 % меди и 5…20 % железа. Такие сплавы дают достаточно прочное соединение и удовлетворительную обрабатываемость. Эти электроды для сварки чугуна применяются очень давно, ряд их выпускается промышленностью согласно разработанным техническим условиям. Существует несколько способов их приготовления:

- медный стержень с оплеткой из жести, покрытый тонкой стабилизирующей обмазкой;

- медный стержень в железной трубке со стабилизирующей обмазкой;

- электрод из биметаллической проволоки (медь на проволоке, электролитическое омеднение);

- пучок из медных и стальных электродов;

- медный стержень с обмазкой основного типа (мрамор, плавиковый шпат), в который введен железный порошок (электроды ОЗЧ-1, ОЗЧ-2, ОЗЧ-6).

Электроды ОЗЧ-2 и ОЗЧ-6 при наплавке дают хорошие результаты в сочетании с проковкой. Сварка производится короткими участками вразброс, чтобы не допустить перегрева. Основное преимущество железно-медных электродов – возможность эффективной проковки наплавленного ими металла в горячем состоянии, что снижает усадочное напряжение и уменьшает опасность образования трещин в околошовной зоне. Недостаток – неоднородная структура, в мягкой медной основе расположены включения твердой железной составляющей, затрудняющей механическую обработку.

Электроды, содержащие никель

Электроды используют главным образом для заварки различных дефектов, обнаруженных в процессе механической обработки, где местное повышение твердости недопустимо. Для этих целей применяют медно-никелевые и железоникелевые сплавы:

- тип «Монель» – Ni – 65…75 %; Cu – 27…30 %; Fe – 2…3 %; Mn – 1,2…1,8 %;

- тип «Мельхиор» – Ni – 80 %; Cu – 20 %.

При сварке этими сплавами отбел переходной зоны значительно меньше, чем при сварке стальными и медно-железными электродами. Недостаток этих сплавов – большая литейная усадка, ведущая к появлению горячих трещин в металле, снижающих прочность сварных соединений. Поэтому эти электроды не применяются для заварки трещин в изделиях, несущих силовую нагрузку. Электроды из монель-металла могут применяться для выполнения облицовочного – промежуточного слоя, после чего сварка ведется электродами другого состава. Это дает возможность уменьшить отбел в околошовной зоне. Например, при сварке со шпильками наносят облицовочный слой из монель-металла, а затем ведут сварку электродами марки УОНИ 13/55. Сварное соединение при этом получают удовлетворительное по механической прочности и обрабатываемости режущим инструментом.

Железоникелевые электроды ОЗЧ-3, ОЗЖН-1, ЦЧ-3 разработаны для сварки высокопрочного чугуна; применяется сплав железа с 55 % никеля. Электроды изготавливаются с обмазками основного типа, с толщиной слоя 0,8…1 мм на сторону. Сварка чаще всего ведется постоянным током обратной полярности. Наплавленный слой легко обрабатывается, так как величина отбеленной зоны незначительна вследствие графитизирующего влияния никеля.

Аустенитно-медный электрод

Марка АНЧ-1 состоит из стержня, стали марки 04Х18Н9, и медной оболочки. На электрод наносится покрытие фтористо-кальциевого типа. Аустенитно-медные электроды по сравнению с железомедными обладают следующими преимуществами: большой стойкостью против трещин и пор и лучшей обрабатываемостью, так

как отбел незначителен, благодаря графизирующей способности Ni и меди. Кроме того, аустенитно-медные электроды, как и железоникелевые и железомедные в сочетании с проковкой шва обеспечивают необходимую плотность сварного соединения.

10. Низкотемпературная пайка-сварка чугуна латунными припоями

Процесс протекает при температуре 700…750 °С, при которой в чугуне не происходит структурных изменений. Это исключает опасность отбеливания чугуна и уменьшает возможность образования трещин. Пайку-сварку целесообразно применять при исправлении дефектов на уже обработанных поверхностях, где важно сохранить первоначальную форму изделия, нельзя использовать предварительный подогрев, а также в тонких сечениях, когда необходимо снизить опасность возникновения деформации. Этот способ позволяет получать соединения чугуна с чугуном и другими металлами, что упрощает конструкцию отливок. В качестве припоя используется кремнистая латунь ЛОК-59-1-0,3, содержащая до 0,4 % кремния. Для пайкисварки изделий применяется припой ЛОМНА-54-1-10-4-02, содержащий медь, олово, марганец, никель и до 0,6 % алюминия. При пайке-сварке этим припоем металл паяно-сварного шва имеет цвет чугуна, твердость 180…200 НВ и временное сопротивление разрыву 280…340 МПа. Применяется поверхностно-активный флюс марки ФПСН-2, содержащий 50 % борной кислоты (Н3ВО3), 25 % углекислого лития (LiCO3), 25 % углекислого натрия (Na2CO3) и галоидосодержащую добавку для удаления вязкой окиси алюминия, образующейся в процессе пайки-сварки. Флюс плавится при 650 °С и служит индикатором начала процесса. Пайку выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Пламя должно быть нормальным. Кромки подготавливают механической обработкой. На поверхности чугуна не допускается грязь, окалина. Следы жиров удаляют протиркой растворителями (ацетоном, бензином и др.). Флюс наносят на основной металл после предварительного подогрева кромок до 300…400 °С. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки основного металла во избежание раздувания флюса.

Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности свариваемого места; затем пламя направляют на конец прутка, оплавляют его и по спирали снизу вверх заполняют разделку металлом припоя. Сразу же после затвердевания наплавки ее проковывают медным молотком.

11. Ремонт чугунных деталей по технологии фирмы Castolin Eutectic International C.A.

Технология и сварочные материалы производства фирмы Castolin Eutectic International C.A. позволяют выполнять надёжный ремонт методом ручной электродуговой сварки деталей практически из любых марок чугуна кроме высокохромистых и отбелённых чугунов.

Разделку трещин при подготовке детали к сварке рекомендуется проводить с помощью специальныхразделочныхэлектродов типа ЕС 4000 (рис. 3). Данные электроды позволяют удалять изношенный металл, выжигать масло и примеси из околошовной зоны при очень малом подогреве детали. Производительность при разделке выше, чем при работе абразивным инструментом

Рис. 3. U-образная разделка кромок трещины, выполненная электродом ЕС 4000

в 4…5 раз. U-образная разделка, получаемая при работе разделочным электродом, по сравнению с традиционной V-образной для абразивного инструмента позволяет экономить до 30 % дорогостоящих материалов для сварки чугуна.

Для ремонта чугунных деталей рекомендуется использовать покрытые электроды типа ЕС 4040, которые позволяют уверенно проводить сварку в любом пространственном положении. Специальные добавки в обмазке электрода обеспечивают формирование углерода в околошовной зоне в форме шаровидного графита. Это исключает риск образования трещин. Замедленное плавление стержня электрода даёт возможность сварки старых и замасленных чугунных деталей. Электрод для ручной дуговой сварки чугуна типа ЕС 4040 позволяет сваривать чугун со сталью, никелевыми сплавами и сплавами на основе меди.

Для герметизации микропор в околошовной зоне фирмой предлагается пруток для капиллярной пайки типа Castolin 157. Низкая температура плавления, высокая текучесть позволяют обеспечить герметичность водяных рубашек двигателей внутреннего сгорания, масляных ванн редукторов и т. п.