Содержание страницы

1. Классификация тракторов

Трактором называется самоходная машина, предназначенная для работы с сельскохозяйственными машинами и орудиями, а также для буксировки прицепов.

Тракторы классифицируют по следующим признакам:

1. По области применения:

- сельскохозяйственные;

- промышленные;

- лесопромышленные;

- лесохозяйственные.

2. По назначению и специализации выделяют следующие типы:

- сельскохозяйственные тракторы общего назначения (энергетические работы в сельскохозяйственном производстве: пахота, культивация, посев и др., исключая обработку пропашных культур и их обработку);

- универсальные (работы общего назначения, а также работы по возделыванию и уборке пропашных культур);

- универсально-пропашные (посев, уход и уборка пропашных культур, ограниченное использование на первичной обработке почвы);

- специализированные по видам культур и производственных условий (хлопководческие, виноградниковые, свекловодческие, рисоводческие, чаеводческие, табаководческие, хмелеводческие, семеноводческие, садоводческие, овощеводческие, тепличные, животноводческие, горные, малогабаритные и мотоблоки);

- самоходные шасси (особый тип универсально-пропашного трактора с передней рамой для навески машин и орудий);

- промышленные тракторы общего назначения (землеройные в агрегате с бульдозером и рыхлителем);

- болотоходные (землеройные и мелиоративные работы на грунте с низкой несущей способностью);

- специализированные по видам работ и производственных условий (погрузчики — погрузочные, землеройные и землеройнотранспортные работы);

- трубоукладчики (механизация работ по монтажу и укладке магистральных трубопроводов);

- подземные (работы в стесненных условиях горных развалин, в шахтах на строительстве тоннелей);

- земноводные и подводные (землеройные работы на глубине (6…7) м в портах, в акваториях рек, добыча полезных ископаемых на континентальном шельфе морей и океанов на глубине до нескольких десятков метров);

- малогабаритные (малообъемные землеройно-очистительные работы работы в стесненных условиях);

- лесопромышленные тракторы (трелевочные (заготовка, сбор и транспортирование леса в полупогруженном состоянии);

- болотоходные тракторы (лесозаготовка на грунтах с низкой несущей способностью);

- плавающие тракторы (работы на лесосплаве в акватории рек и прибрежной зоне);

- лесохозяйственные тракторы общего назначения (лесовосстановительные работы, трелевка древесины при рубках ухода);

- болотоходные тракторы (работа на грунтах с низкой несущей способностью).

3. По типу ходовой части (системы) — колесные и гусеничные.

Колесные тракторы подразделяются по «колесной формуле», отражающей общее число колес, число ведущих колес и их размеры. Так, «классический» четырехколесный трактор с передними управляемыми колесами меньшего диаметра и задними ведущими большего диаметра имеет колесную формулу 4К2. Здесь первая цифра «4» показывает общее число колес, а вторая цифра «2» — число ведущих колес.

Если при тех же данных и передние колеса ведущие, но меньшего диаметра, то трактор имеет колесную формулу 4К4а, где вторая цифра «4» показывает, что трактор имеет четыре ведущих колеса (все колеса ведущие), а буква «а» — указывает на меньший диаметр передних ведущих колес.

Тракторы со всеми четырьмя ведущими колесами одного диаметра имеют колёсную формулу 4К4б, где буква «б» указывает на равенство диаметров передних и задних колес. Встречаются тракторы с большим числом ведущих колес, особенно среди лесотехнических и лесохозяйственных (6К6, 8К8). Тракторы с одним или двумя сближенными передними управляемыми колесами имеет колесную формулу К2.

Кроме того, тракторы бывают полугусеничные и колесногусеничные. В первом случае трактор имеет два движителя (колесный средний управляемый и гусеничный задний ведущий), а во втором — они оба ведущие, но используется только один из движителей в зависимости от условий работы.

4. По типу компоновки тракторы подразделяют: тракторы традиционной (классической) и нетрадиционной компоновки.

5. По номинальному тяговому усилию сельскохозяйственные лесохозяйственные тракторы делят на десять тяговых классов, а промышленные и лесопромышленные тракторы — на восемь (табл. 1 и табл. 2).

Совокупность марок во всех тяговых классах составляет типаж тракторов. Тракторы состоят из различных частей, т.е. групп механизмов, находящихся между собой в определенном взаимодействии.

Механизмы трактора можно разделить на следующие основные группы: двигатель, силовая передача, ходовая часть, механизмы управления, рабочее и вспомогательное оборудование. Ходовая часть служит для преобразования вращательного движения ведущих колес (ведущей звездочки) в поступательное движение трактора и восприятия вертикальных реакций почвы. Ходовая часть состоит из остова, движителя и подвески

Таблица 1. Тяговые классы сельскохозяйственных и лесохозяйственных тракторов

| Тяговый класс | Номинальное тяговое усилие, кН | Тяговый класс | Номинальное тяговое усилие, кН | ||

| 0,2 | 1,8 … 5,4 | 3 | 27,0 … 36,0 | ||

| 0,6 | 5,4 … 8,1 | 4 | 36,0 … 45,0 | ||

| 0,9 | 8,1 … 12,6 | 5 | 45,0 … 54,0 | ||

| 1,4 | 12,6 … 18,0 | 6 | 54,0 … 72,0 | ||

| 2,0 | 18,0 … 27,0 | 8 | 72,0 … 108,0 | ||

Таблица 2. Тяговые классы промышленных тракторов

| Тяговый класс | Номинальное тяговое усилие, кН | Тяговый класс | Номинальное тяговое усилие, кН | ||

| 2 | 4,0 … 6,0 | 25 | 25,0 … 35,0 | ||

| 6 | 6,0 … 10,0 | 35 | 35,0 … 50,0 | ||

| 10 | 10,0 … 15,0 | 50 | 50,0 … 70,0 | ||

| 15 | 15,0 … 25,0 | 75 | 70,0 … 90,0 | ||

Остов — это рама трактора или выполняющие ее функции корпуса различных агрегатов.

Движитель — это колесо или гусеница в сборе.

Подвеска — это упругие элементы, части направляющего устройства и амортизаторы.

Механизмы управления включают механизм поворота и тормоза. Рабочее оборудование состоит из гидравлической навесной системы, прицепного устройства, вала отбора мощности и приводного шкива.

К вспомогательному оборудованию трактора относятся: кабина с сиденьем, капот, приборы освещения и сигнализации, система отопления и вентиляции, компрессор и т. д. Вспомогательное оборудование, если оно имеется, включает лебедку, самовытаскиватель и т. д.

В соответствии со стандартом ИС О применяют классификацию сельскохозяйственных тракторов по категориям мощности, измеренной на валу отбора мощности (ВОМ) трактора при номинальной частоте вращения вала двигателя, табл. 3.

Классификации по тяговому усилию (Россия, страны СНГ) и по категориям мощности (ИСО) могут быть соотнесены друг с другом, если принять одинаковыми агротехнические и энергетические ограничения по величине рабочих скоростей МТА на энергоемких операциях, табл. 4.

Также необходимо отметить, что перспективы расширяющегося применения сельскохозяйственных тракторов в качестве мобильного энерготехнологического средства лучше отражает классификация по двум параметрам — тяговому усилию и мощности двигателя.

Таблица 3. Категория мощности колесных сельскохозяйственных тракторов по ИСО

| Категория по мощности двигателя | I | II | III | IV |

| Значение мощности на валу ВОМ по ИСО, кВт, | До 48 | До 92 | 80 … 185 | 150 … 350 |

Таблица 4. Соотношение между классификациями колесных сельскохозяйственных тракторов по ИСО

| Тяговый класс трактора | Ниже 0,6 | 06;0,9 | 0,9;1,4;2 | 2;3;4 | 5;6;8 |

| Категория трактора по мощности двигателя ИСО | I | II | III | IV |

Типаж тракторов — технически и экономически обоснованная совокупность типоразмеров и моделей тракторов, предназначенная для удовлетворения потребностей в них народного хозяйства страны. Типаж состоит из отдельных классов

Класс тракторов — совокупность типоразмеров и моделей тракторов, имеющих одинаковые основные классификационные параметры. В настоящее время в качестве основного классификационного параметра трактора принято номинальное тяговое усилие.

Типоразмер трактора — трактор определенного назначения, типа, тягового класса и мощности, например, гусеничный сельскохозяйственный трактор общего назначения класса 3 мощностью 121 кВт (165 л.с).

Модель трактора — конкретное конструктивное исполнение трактора данного типоразмера.

Колесный трактор по сравнению с гусеничным легче, дешевле в изготовлении и эксплуатации, более универсален. Гусеничный трактор обеспечивает меньшее давление на опорную поверхность и отличается высокой проходимостью.

2. Общее устройство тракторов

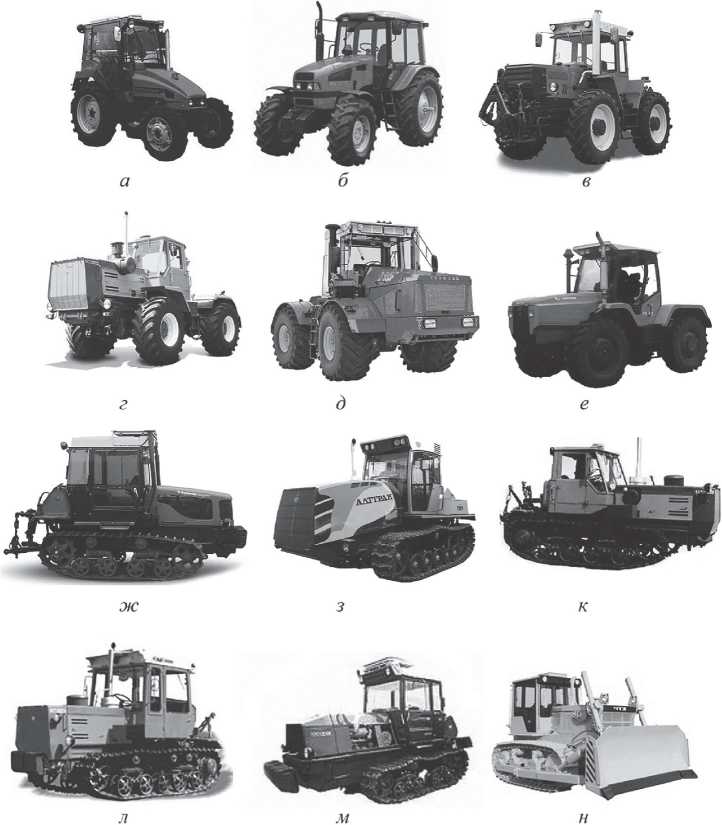

На рис. 1 представлены общие виды современных колесных и гусеничных тракторов. Тракторы состоят из различных частей — групп механизмов, находящихся между собой в определенном взаимодействии. Механизмы трактора можно разделить на следующие основные группы: двигатель, силовая передача, ходовая часть, механизмы управления, рабочее и вспомогательное оборудование.

Рис. 1. Типаж тракторов: а, б, в, г, д, е — колесные; ж, з, к, л, м, и — гусеничные

Двигатель служит для преобразования химической энергии топлива сначала в тепловую, а затем в механическую работу.

Силовая передача (трансмиссия) служит для передачи крутящего момента от двигателя к ведущим колесам. Она состоит из муфты сцепления, соединительного вала, коробки передач, главной передачи, дифференциала и конечных передач. В состав силовой передачи входят различные механизмы в зависимости от типа машины.

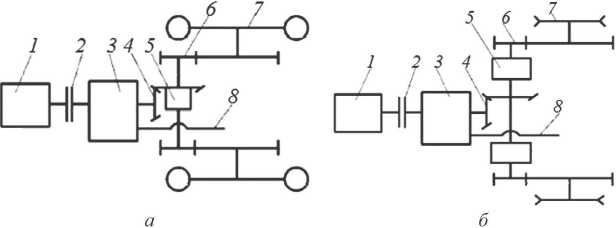

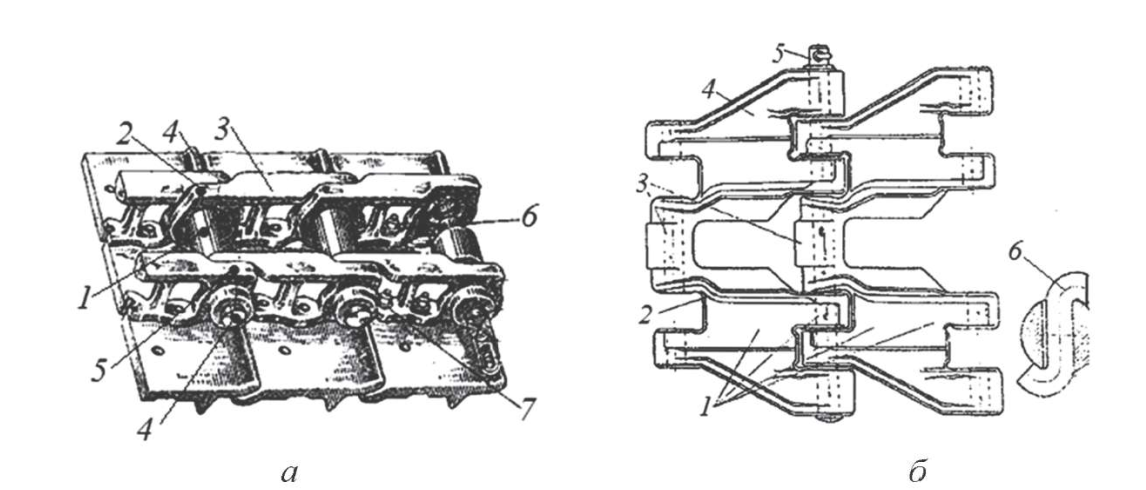

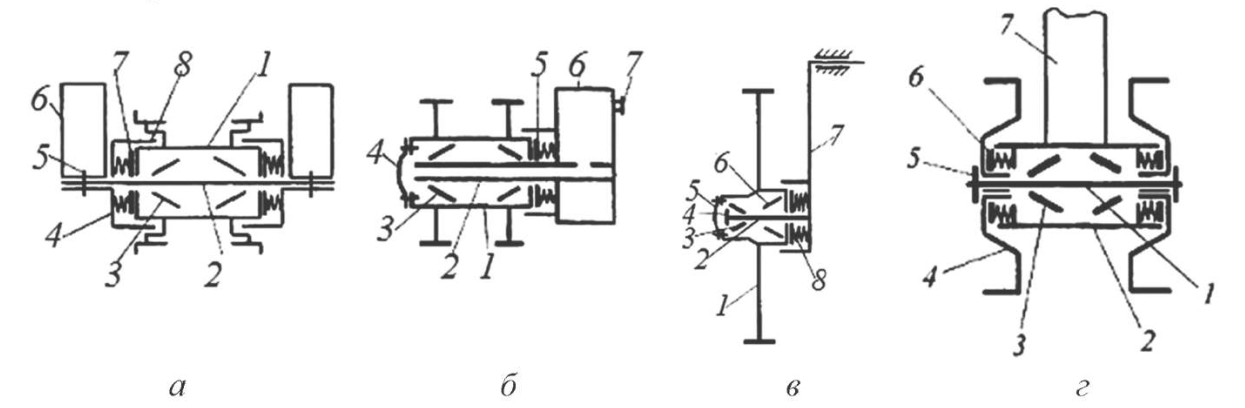

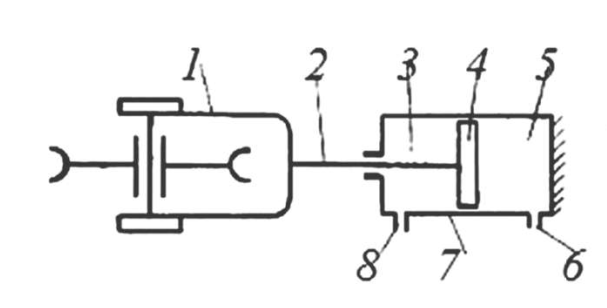

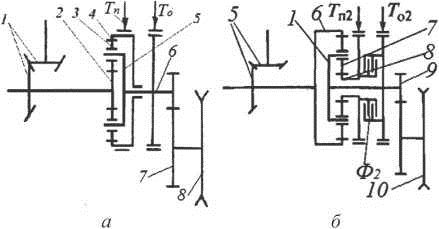

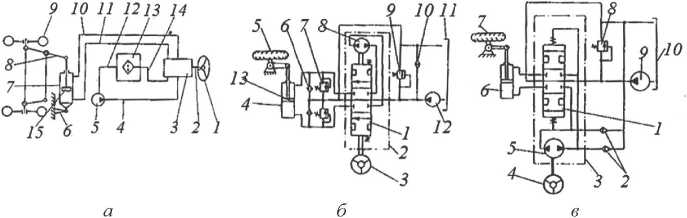

Схема трансмиссии колесного трактора с задним ведущим мостом (4К2) приведена на рис. 2, а. Крутящий момент двигателя I через сцепление 2, коробку передач 3. главную передачу 4. дифференциал 5 передается к конечным (бортовым) передачам 6 и ведущим колесам 7. Отбор мощности двигателя для привода сельскохозяйственных машин осуществляется от вала отбора мощности 8.

Рис. 2. Схемы ступенчатых механических трансмиссий тракторов: а — колесных с задним ведущим мостом (4К2); б — гусеничных

Схема трансмиссии гусеничного трактора приведена на рис. 2, б. Крутящий момент двигателя 7 через сцепление 2, коробку передач 3 поступает к главной передаче 4. Вместо дифференциала в картере заднего моста установлен механизм поворота 5, обеспечивающий изменение направления движения трактора и выполняющий функции стояночной тормозной системы. Далее крутящий момент поступает к конечным (бортовым передачам) 6 и ведущим колесам (звездочкам) 7 гусеничной цепи. Отбор мощности двигателя осуществляется от ВОМ 8.

Ходовая часть служит для преобразования вращательного движения ведущих колес (ведущей звездочки) в поступательное движение трактора и восприятия вертикальных реакций почвы. Ходовая часть состоит из остова, движителя и подвески.

Остов — это рама трактора или выполняющие ее функции корпуса различных агрегатов.

Движитель -это колесо или гусеница в сборе.

Подвеска — это упругие элементы, детали направляющего устройства и амортизаторы.

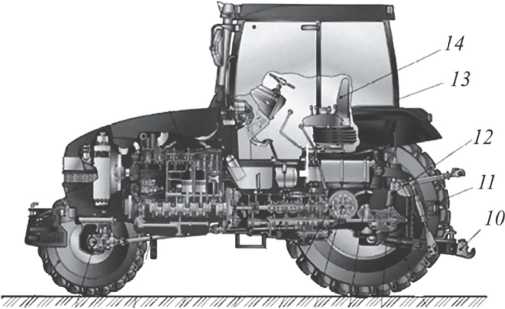

Ходовая часть колесных тракторов состоит из остова или рамы, подвески и движителя (ведущих) колес передних 16 и задних 75), рис. 3.

Механизмы управления воздействуют на ходовую часть и изменяют или поддерживают заданное направление движения, включают рулевое управление или механизмы поворота и тормоза.

Рабочее и вспомогательное оборудование обеспечивает выполнение трактором работ с использованием силы тяги на крюке, передачи части мощности двигателя для привода рабочих органов буксируемых машин — орудий или всей мощности двигателя для работы стационарных МТА. Рабочее оборудование (рис. 3) служит для обеспечения высокопроизводительной работы трактора с различными сельскохозяйственными машинами и орудиями.

Рис. 3. Схема расположения основных агрегатов и узлов колесного трактора

В его состав входят: прицепное устройство, приводной шкив, вал отбора мощности и гидронавесная система 10, с гидроприводом 12, тягово-сцепные устройства И и механизм отбора мощности 7. С помощью тягово-сцепных устройств 11 буксируют различные прицепные и полунавесные машины и орудия.

Вал отбора мощности (ВОМ) предназначен для привода активных рабочих органов агрегатируемых машин.

Вспомогательное оборудование трактора это кабина 13 с подрессоренным сиденьем 14, приборы освещения и сигнализации, системы отопления, вентиляции и т.д.

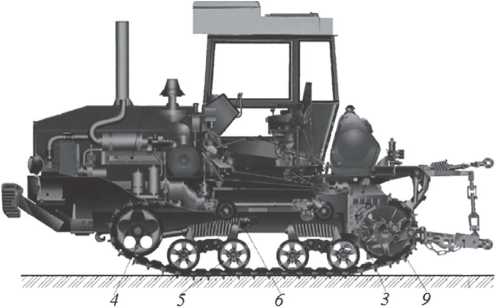

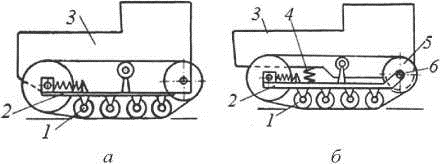

Назначение частей гусеничного трактора (рис. 4) то же, что у колесного.

Рис. 4. Схема расположения основных агрегатов и узлов гусеничного трактора

Ходовая часть состоит из остова и гусеничного движителя, включающего ведущую звездочку 3, направляющую звездочку (колесо) 4, опорные катки 5, поддерживающие ролики 6 и гусеничную цепь 9.

3. Ходовая часть гусеничного трактора

Ходовая часть гусеничного трактора состоит из остова, агрегатов гусеничного движителя и подвески. Служит для поддержания остова трактора и преобразования крутящего момента трансмиссии в силу тяги, обеспечивающую движение трактора.

Остов — это основание, к которому крепятся все механизмы, составляющие. Остовом может быть рама трактора или выполняющие ее функции корпуса различных агрегатов. В зависимости от конструкции остова тракторы делятся на рамные, полурамные и безрамные.

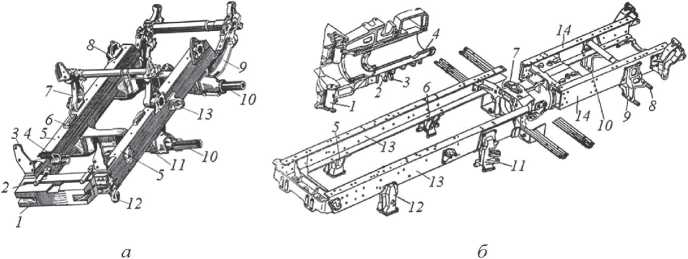

Рамный остов изготавливается из профилированного проката, собирается из отдельных деталей с помощью заклепочных соединений или сварки, на него устанавливаются: двигатель, коробка передач и т.д. Рамный остов (рис. 5, а) состоит из лонжеронов 5, к которым крепится литой брус 2 с бампером 1, кронштейны 3, 7. 8, 9, накладки 6 для крепления опор двигателя, цапфы кареток 10, поперечные брусья 11 и буксирные крюки 12.

Шарнирно-сочленённый рамный остов (рис. 5, б) состоит из передней и задней полурам, соединенных шарниром 12 и состоящих из штампованных лонжеронов 13 и 14. Шарнир 12 состоит из вертикальной оси 1 и горизонтальной оси 4 и бугеля задней опоры 3. К лонжеронам полурам крепятся кронштейны рессор 5, б, 11, 12, кронштейны заднего моста 9 и 10.

Рис. 5. Рамный остов: а — рамный; б — рамный шарнирно-сочлененный

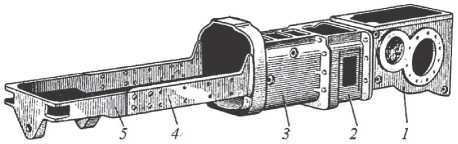

Полурамный остов представляет конструкцию, состоящую из соединенных между собой или отлитых заодно корпусов нескольких агрегатов (соответственно центральной передачи 1, корпуса коробки передач 2, корпуса сцепления 3) и рамы, изготовленной из проката различных сечений — лонжеронов 4 и литого бруса 5. Части остова соединяются болтами.

Безрамный остов (рис. 6) представляет общую для картеров всех агрегатов трансмиссии отливку, или соединение картеров основных агрегатов с помощью болтовых соединений.

Рис. 6. Безрамный остов

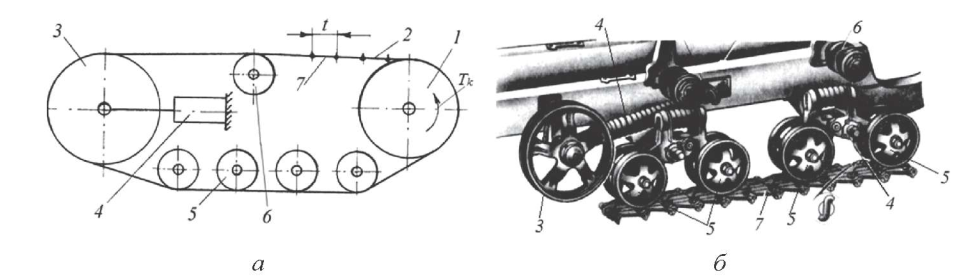

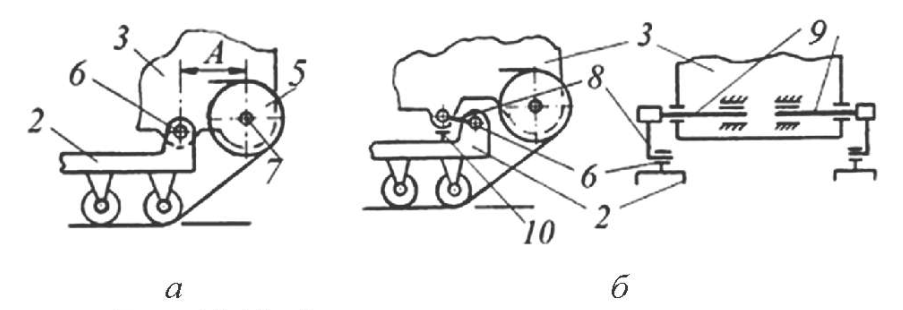

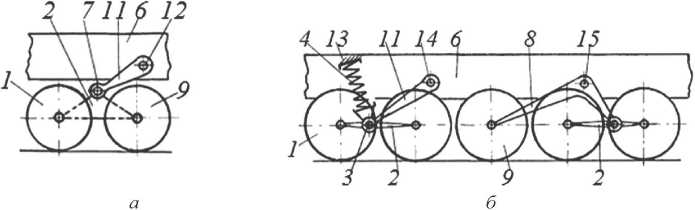

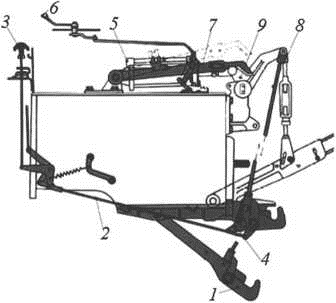

Гусеничный движитель (рис. 7) представляет шарнирную цепь (гусеница) 2, расстилаемую на грунт по пути движения. По ней, как по рельсовому пути, на опорных катках 5 перемещается остов трактора. В процессе взаимодействия с с внешней средой движитель преобразует крутящий момент Тк, подводимый к ведущему колесу (звездочке) 1 в тяговую силу, движущую машину.

Гусеница состоит из звеньев (траков) 7, установленных с шагом «t». Траки гусеницы имеют большую площадь опорной поверхности и грунтозацепы. Движение гусеницы задается направляющим колесом 3. соединенным с натяжным и амортизирующим устройством 4. Верхний обвод гусеничной цепи удерживается от провисания роликами (катки) 6. Они же удерживают цепь от бокового раскачивания при движении трактора.

Рис. 7. Гусеничный движитель: а — схема; б — конструкция

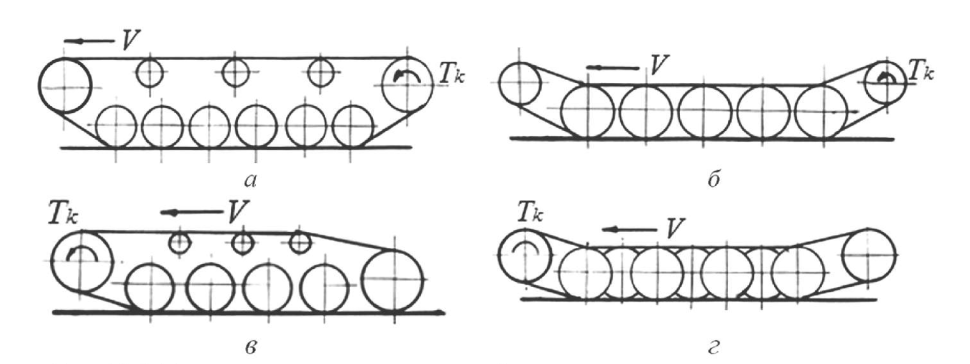

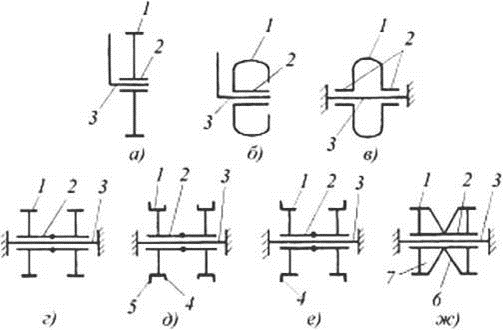

На современных машинах применяют гусеничные движители (рис. 7, 8):

- с несущими или приподнятыми направляющими колесами;

- с передними и задними ведущими колесами;

- с поддерживающими катками или без них;

- с различными типами шарниров гусеницы (открытым металлическим, резинометаллическим, игольчатыми подшипниками).

К преимуществам гусеничных движителей относят: высокие сцепные свойства, проходимость и низкое давление на грунт. Применение резинотросовых гусениц позволяет увеличить скорость движения гусеничных тракторов до 40 км/ч, изменять ширину колеи и гусеницы.

Рис. 8. Типы гусеничных движителей: а — с поддерживающими и опорными катками, приподнятыми передними направляющими колесами и задними ведущими; б — без поддерживающих катков, с приподнятыми передними направляющими колесами и задними ведущими колесами; в — с поддерживающими катками, с приподнятыми передними ведущими колесами и поддерживающим задним направляющими колесами; г — без поддерживающих катков, с передними приподнятыми ведущими колесами и приподнятым задним направляющим колесом

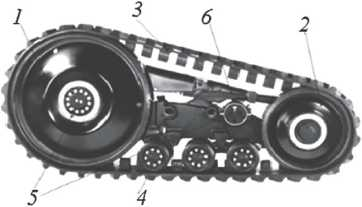

Движитель с резинотросовой гусеницей (рис. 9) состоит из ведущего 1 и ведомого 2 обрезиненных колес, опорных катков 4, гусеницы 3 и механизма натяжения гусеницы 6. Гусеница в такой ходовой части для предотвращения скольжения колес должна находиться под большим натяжением (примерно ПО кН). Поэтому, для натяжения гусеницы используется специальный натяжной гидроцилиндр, в который из рабочей гидросистемы трактора подается масло под давлением 20 МПа.

Рис. 9. Ходовая часть с резинотросовой гусеницей

На колесных тракторах с целью уменьшения воздействия на почву применяются широкопрофильные шины и устанавливаются сдвоенные или строенные колеса.

Ведущие колеса предназначены для создания силы тяги и перематывания гусеничных цепей при движении машины. Ведущие колеса должны обеспечивать: надежное сцепление с гусеницей в различных режимах работы и независимо от износа гусеницы, высокую износоустойчивость зубьев, возможность самоочистки.

По конструкции ведущие колеса разделяются:

- по типу зацепления с гусеничной цепью;

- по числу зубчатых венцов, находящихся в зацеплении с гусеницей.

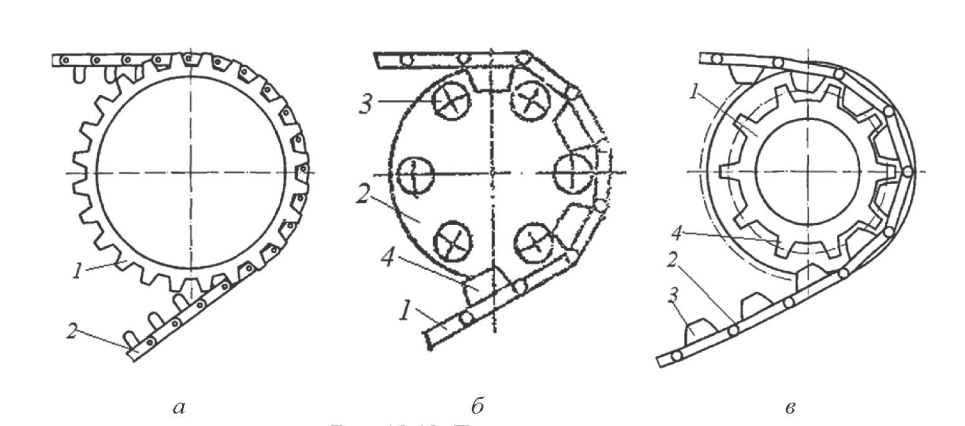

Различают три типа зацепления: цевочное, гребневое, зубовое. В цевочном зацеплении (рис. 10, а) зубья ведущего колеса 1 ведут гусеницу 2, упираясь в отверстия перемычек, соединяющих траки. В гребневом зацеплении, (рис. 10, б), ролики 3. расположенные на ведущем колесе 2, ведут гусеницу 2, упираясь в гребни 4 траков.

В зубовом зацеплении (рис. 10, в) зубья 3 ведущего колеса 1 входят в зацепление с гребнями 3 траков гусеницы 2. Зубовое зацепление применяется на тихоходных машинах. На современных гусеничных тракторах преимущественно применяют цевочное зацепление.

Рис. 10. Типы зацепления

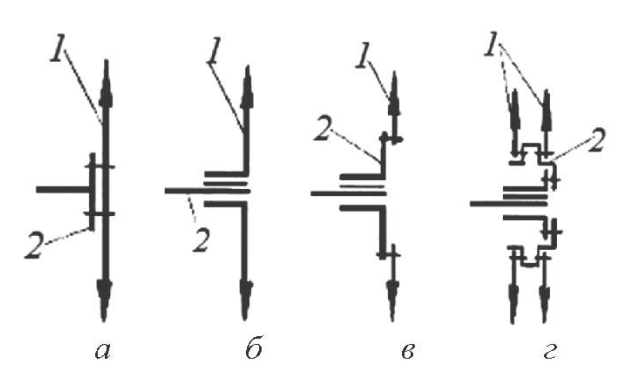

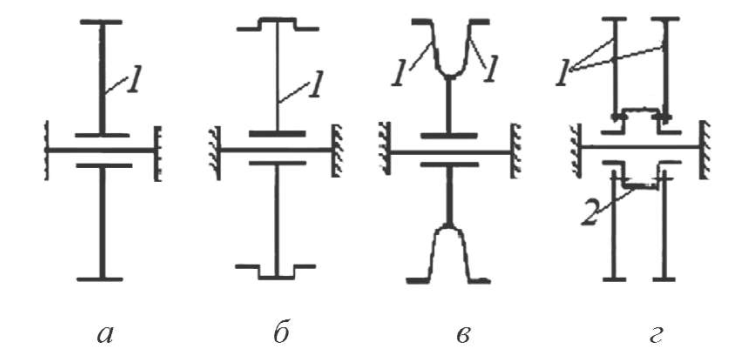

По конструкции ведущие колеса делятся на цельнолитые и составные. По числу зубчатых венцов 1, находящихся в зацеплении с гусеницей и способу соединения с ведущим валом 2, ведущие колеса делятся на одинарные и двойные, с креплением к фланцу или на шлицах ведущего вала (рис. 11).

Рис. 11. Конструктивные схемы крепления ведущих колес: а — к фланцу; б, в, г — шлицевое

Число зубьев ведущего колеса делают нечетным. Это обеспечивает равномерный износ поверхностей зацепления и повышает срок службы ведущих колес.

При переднем расположении ведущего колеса под натяжением от силы тяги трактора находится большая часть гусеницы. При заднем ведущем колесе под натяжением находится меньшая часть гусеницы.

При прямолинейном движении машины с передним ведущим колесом, удлинение гусеничной цепи собирается на лобовом (переднем) участке, и передний опорный каток в этом случае освобождается от нагрузки со стороны гусеничной цепи. Шум при движении в этом случае несколько ниже, чем для машины с задним ведущим колесом, а условия работы катка лучше.

При повороте машины с передним расположением ведущего колеса удлинение отстающей гусеницы распределяется по её верхнему обводу и под направляющим колесом. При повороте машины с задним ведущим колесом все удлинение гусеничной цепи собирается под ведущим колесом. Это способствует сходу гусеничной цепи с ближайшего опорного катка машины и спаданию ее с заднего ведущего колеса. То же происходит при торможении машины. Конструкция ведущего колеса показана на рис. 12.

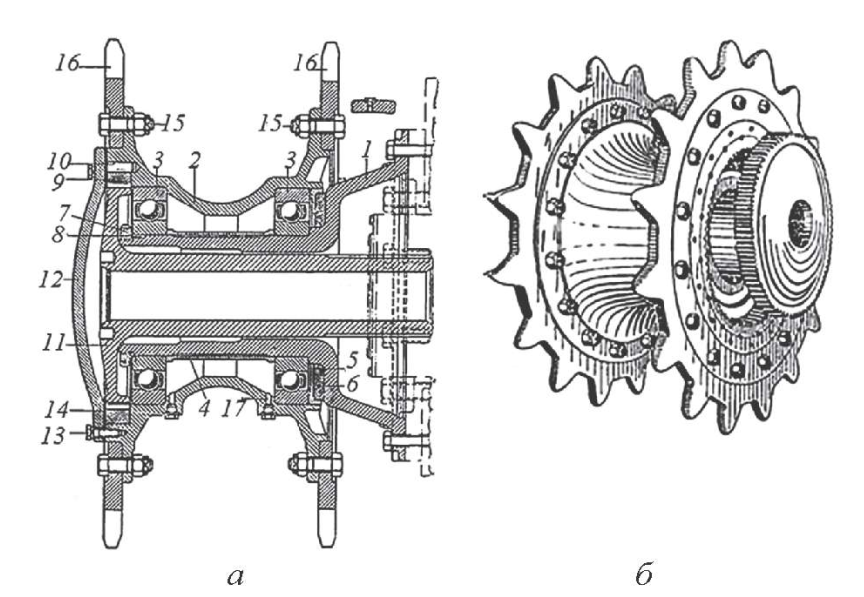

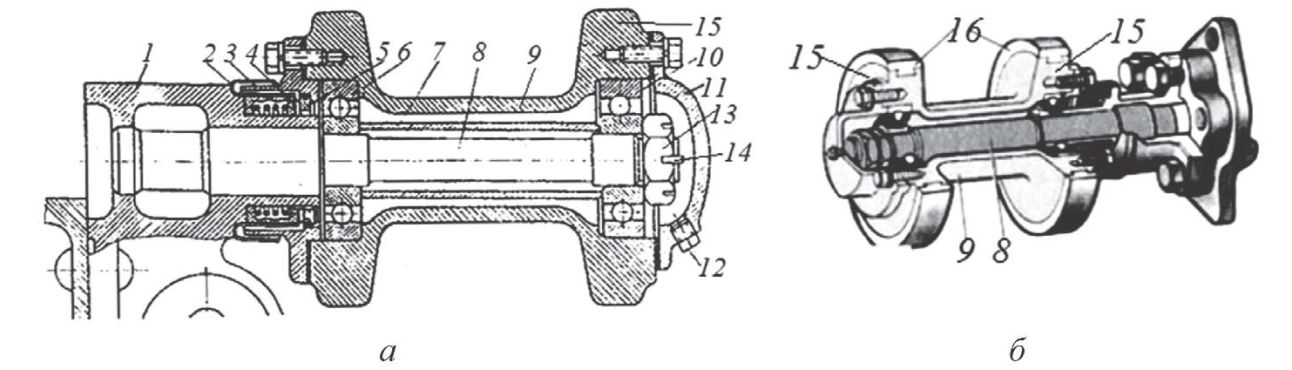

Рис. 12. Ведущее колесо: а — конструкция; б — общий вид

К остову машины с помощью болтов крепится фланец 1, на наружной цилиндрической поверхности которого установлены шариковые подшипники 3 с распорной втулкой 4. На подшипниках вращается ступица 2 с закрепленными на ней звездочками 16. Внутри фланца 1 расположен ведущий вал 11, соединенный со ступицей с помощью колпака 12 и болтов 13 и шпилек 10. Полость подшипников защищена сальником 6, кольцом 5, резиновой прокладкой 14. Подшипники смазываются жидкой смазкой через отверстие 17, закрытое болтом.

Гусеничная цепь служит для создания поверхности для движения машины — бесконечного рельсового пути и преобразования момента трансмиссии в тяговую силу. Гусеничная цепь обеспечивает небольшое удельное давление на опорную поверхность и надежное сцепление грунтом. Гусеничная цепь состоит из отдельных звеньев — траков, шарнирно соединенных между собой.

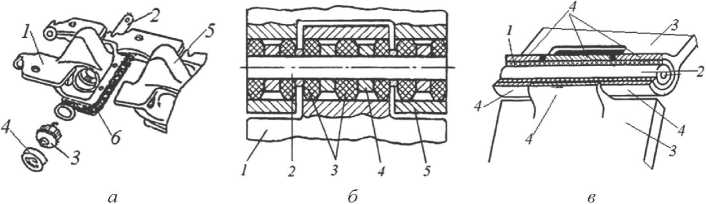

Звенья гусеничной цепи могут собираться из отдельных деталей или изготавливаться в виде одной детали — отливки (рис. 13). Кроме шарнирно соединенных звеньев, гусеничная цепь может изготавливаться из резинотканевой ленты. Различают несколько типов соединительных шарниров.

Плавающий открытый металлический шарнир (рис. 13, а) состоит из втулки 1 запрессованной в проушины 2 цилиндрической частью 6 меньшего диаметра. С помощью пальцев 4 звенья 3 собираются в цепь. Пальцы 4 запрессованы в отверстия проушин 5 (прессовая посадка). Проушины 2 и 5 соединяются со звеньями с помощью болтов или заклепок 7, или могут привариться к ним.

Рис. 13. Многозвенная гусеничная цепь с открытым металлическим шарниром: а — сборное звено; б — литое звено

В отверстиях втулок 1 пальцы 4 вращаются свободно. Втулки цепи являются ведомым элементом зацепления. Через них от ведущей звездочки усилие передается на другие элементы цепи. Износостойкость шарнирной пары такого соединения невелика. Для снижения суммарного износа сопрягаемых деталей шарнира, твердость втулки делается меньше твердости пальца.

Соединение литых звеньев 4, 5 (рис. 13, б) также выполняется с помощью пальца. Средняя проушина 3 имеет утолщение, с помощью которого обеспечивается зацепление с ведущим колесом. Гребни 2 проходят между дисками направляющих колес, опорных и поддерживающих катков и предотвращают сход гусеничной цепи.

Пальцы 5 свободно проходят через отверстия проушин звеньев и фиксируются с наружной стороны шплинтами 6, а с внутренней головками. Беговые дорожки 1 траков в местах стыков образованы соседними траками. Это обеспечивает безударное качение катков. Литые звенья отличаются простотой конструкции и малой стоимостью. Механические операции при их изготовлении не выполняются. Их существенный недостаток — малый срок службы.

Повышение износоустойчивости шарниров может быть достигнуто за счет применения игольчатых подшипников, шарниров сайлент-блок или резино-металлических шарниров (рис. 14).

Игольчатые подшипники (рис. 14, а) мало приспособлены для работы при ударной нагрузке, поэтому их использование возможно лишь при установке резиновых «башмаков» на звенья. При этом увеличивается масса звеньев, а использование ограничено тихоходными машинами. Кроме того, игольчатый подшипник сложен, а трудоемкость сборки и обслуживания велика. При использовании игольчатых подшипников звенья 1 гусеничной цепи соединяются с помощью пальцев 2. С наружных сторон втулки звена установлены игольчатые подшипники 3, причем внутреннее кольцо подшипника 3 крепится на палец 2, а наружные кольца запрессованы в отверстие втулки звена.

Рис. 14. Типы соединительных шарниров звеньев гусеницы

От попадания грязи подшипник защищен сальником 4. Перематывание гусеницы осуществляется с помощью гребней 5, к нижней поверхности звеньев крепятся резиновые подушки 6.

В резино-металлическом шарнире (рис. 14, б), траки 1 и 5 соединяются с помощью пальца 2, на которые устанавливаются резиновые втулки 3. В отверстия проушин траков резиновые втулки 3 устанавливаются с большим натягом, предотвращающим их скольжение (поворот) относительно поверхностей втулок и пальца. Таким образом, при повороте траков во время движения, втулки могу работать только на «сдвиг» и не изнашиваются за счет трения. Металлические втулки 4 ограничивают радиальную деформацию шарниров и удлинение гусеницы.

В шарнире типа сайлент-блок (рис. 14, в) резиновая втулка 1 вулканизируется к пальцу 2, после чего запрессовывается в отверстия проушин траков. При изгибе гусеницы наружная поверхность втулки 1 за счет предварительной деформации резины остается неподвижной относительно отверстий проушин — закручивается относительно внутренней поверхности, но относительно металлических поверхностей втулок проушин и пальцев резиновые втулки не перемещаются, отсутствует трение скольжения, поэтому резиновая втулка не истирается. Несмотря на трудоемкость сборки таких шарниров и сложность их ремонта, их использование целесообразно, так как при применении таких шарниров увеличивает срок службы гусеничных цепей в 4… 5 раз.

Сборка шарниров и звеньев в цепь упрощается, а ремонтопригодность существенно повышается, если шарнир каждой проушины состоит из наружной и внутренней тонкостенных металлических втулок, к которым вулканизируется резиновая. Неподвижность сопрягаемых соединения сайлент-блока с проушиной обеспечивается соответствующей посадкой, а с пальцем — шестигранной формой внутренней поверхности втулки и такой же формой пальца.

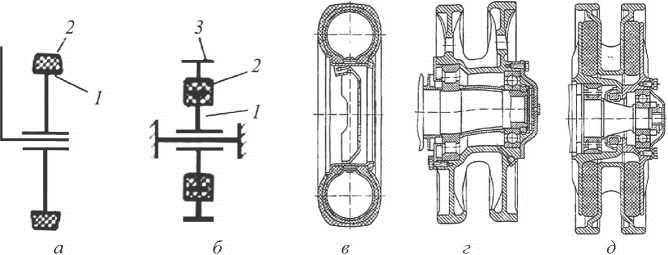

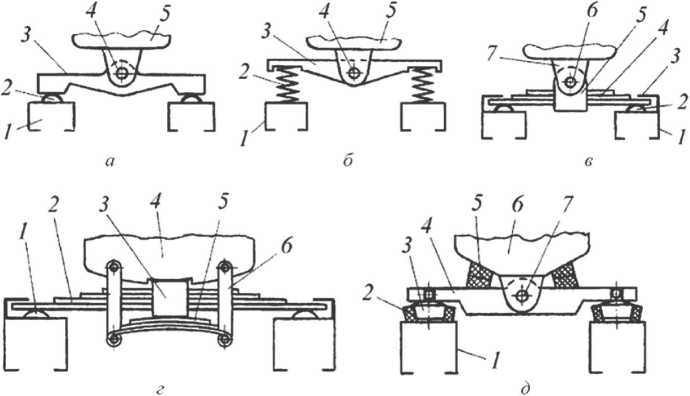

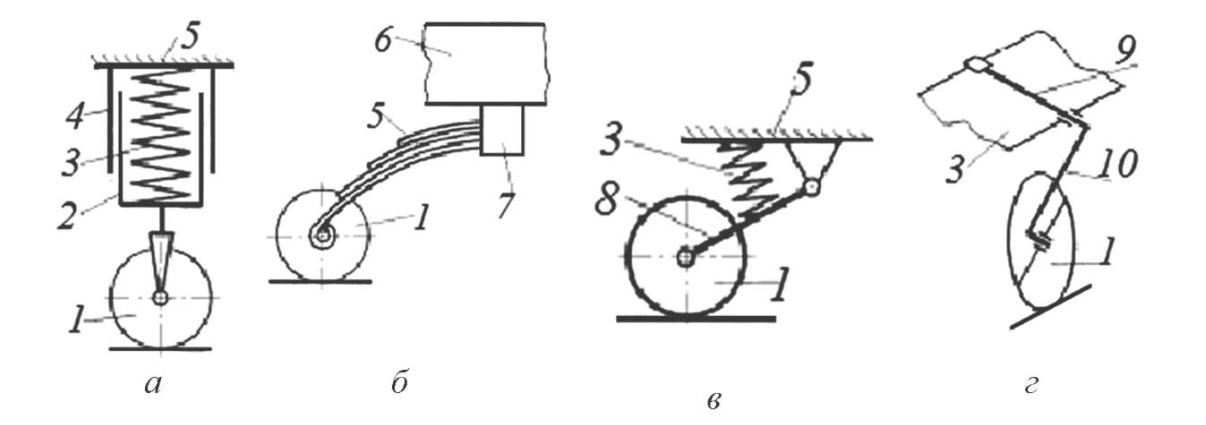

Опорные катки (рис. 15) служат для поддержания и перемещения остова гусеничной машины по гусеничной цепи, передачи её веса через гусеницу на грунт и восприятия боковых реакций грунта при поворотах трактора.

Рис. 15. Схемы конструкций опорных катков: а — с внешней; б,двнутренней амортизацией; в — упругий; г — цельнометаллический

Нагрузки на катки носят ударный характер, поэтому в конструкции опорных катков могут быть предусмотрены амортизирующие элементы (бандаж) По конструкции опорные катки делятся на катки: с внешней (рис. 15, а) и внутренней (рис. 15, б, д) амортизацией. В некоторых случаях используются эластичные катки (рис. 15, в), конструктивно подобные автомобильному колесу или цельнометаллические (рис. 15, г, д) катки. Узлы трения катков работают в условиях воздействия абразивной среды, поэтому подшипниковые узлы должны иметь надежное уплотнение, а рабочие поверхности опорных катков должны иметь высокую износостойкость. По конструкции различают катки одинарные и двойные, с резиновым бандажом или без него (рис. 16).

Рис. 16. Опорные катки с резиновыми бандажами: а — одинарный; б — двойной

Размеры и конструкция опорных катков определяются назначением гусеничной машины, конструкциями гусеницы и подвески. Движение опорного катка 1 по тракам 2 гусеницы задается гребнями 3.

В балансирных подвесках опорные катки группируют в тележки или каретки. Спаренные катки с одним направляющим гребнем (рис. 16, б) имеют большую опорную поверхность, но большую массу и относительно сложную конструкцию. Резиновые бандажи катков обеспечивают бесшумную работу и снижение ударных нагрузок.

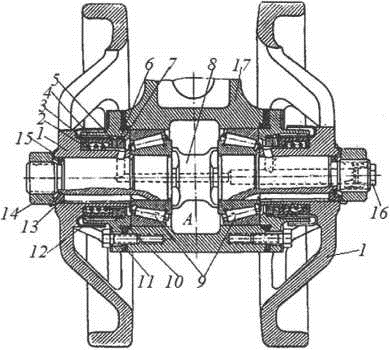

Конструкция опорного катка движителя с балансирной подвеской показана на рис. 17.

Рис. 17. Конструкция опорного катка

В проушине балансира 17 установлены два конических роликовых подшипника 9. Ось 8 катка вращается в двух конических подшипниках 9 ступицы балансира. На концы оси 8 одеты катки 1 с уплотнительными кольцами 13. Катки фиксируются гайками 14 и со стопорными 15. Необходимый зазор в подшипниках обеспечивается прокладками 11.

Уплотнение подшипников состоит из шайбы 7, резинового кольца 6 и подвижных деталей: шайбы 5, резиновой втулки 3 и поджимной пружины 2. резиновой втулки 3 и поджимной пружины 2. Для уменьшения попадания пыли и грязи в зону уплотнения в конструкции предусмотрено лабиринтное уплотнение, состоящее из фасонного кольца 12 и выступа корпуса 4. Полость А катка заправляется жидкой смазкой, через канал, который закрывается пробкой 16. Существуют другие конструктивные схемы опорных катков (рис. 18), с конструктивными элементами: обод катка 7, ступица 2, ось катка 3, реборды 4 и 5, реборда 7 и кольцевая канавка 6.

Рис. 18. Схемы конструкций опорных катков

На рис. 19 показаны основные схемы крепления опорных катков с конструктивными элементами: ступица катка 1, ось катка 2, роликовые конические подшипники 3, крышка ступицы 4, элементы уплотнения 5, 7, 8, опоры катка 6.

Рис. 19. Основные схемы крепления опорных катков

Поддерживающие катки служат для поддержания верхнего части гусеницы (верхний обвод) от провисания. Условия работы поддерживающих катков намного легче, чем опорных, так как они нагружены только весом части гусеницы. Число поддерживающих катков зависит от продольной базы машины. При короткой продольной базе или при опорных катках большого диаметра поддерживающие катки могут не устанавливаться, так как верхняя часть гусеницы ложится на опорные катки. Основные схемы их установки показаны на рис. 20.

Рис. 20. Схемы установки поддерживающих катков

Ось 6 опорного катка может с помощью фланца 4 крепиться к корпусу 5 (рис. 20, б) машины. На оси 6 с помощью роликовых конических подшипников 3 установлена ступица 1, с ребордами 2, армированными резиновыми бандажами. Ось катка 2 может крепиться к кронштейну 5, закрепленному на корпусе машины 6 (рис. 20, б). На оси с помощью роликового 4 и шарикового подшипников 3 установлена ступица 1 с металлическими катками 7. Конструкция опорного катка показана на рис. 21. Ось 8 катка (рис. 21, я) запрессована в отверстие кронштейна, закрепленного на корпусе машины с помощью заклепок. Ступица 9 установлена на шариковых подшипниках 6 и 10 и зафиксирована с помощью pac-порной втулки 7 и гайки 13 с шплинтом 14. Правая часть ступицы закрыта крышкой 11 выполнено отверстие для заливки во внутреннюю полость ступицы жидкой смазки.

Рис. 21. Конструкция поддерживающего катка: а — с жесткими; б — с упругими колесам

Отверстие закрывается болтом 12. Зазор между кронштейном и ступицей уплотняется с помощью лабиринтного уплотнения, состоящего из элементов 2 и 3 и торцового уплотнения, состоящего из шайбы 4, манжеты 5 и пружины. Поддерживающий каток может иметь упругие резиновые бандажи 16 (рис. 21, б).

Направляющее колесо с натяжным и амортизирующим устройствами служит для направления движения гусеницы, изменения ее натяжения, снижения ударных воздействий на элементы движителя. Направление движения гусеницы обеспечивают конструкцией обода направляющего колеса (рис. 22).

Рис. 22. Схемы конструкций ободьев направляющих колес

При перематывании гусеницы ее гребни проходят с обеих сторон направляющего колеса 1 (рис. 22, а, б) или между ребордами 1 (в середине направляющего колеса), закрепленными на ступице 2 (рис. 22, в, г), вследствие чего предотвращается боковое смещение гусеницы и обеспечивается правильное расположение их беговых дорожек относительно опорных катков.

Направляющие колеса выполняют цельнолитыми или составными, в этом случае ступица и обод соединяются с помощью сварки или болтами. Направляющие колеса обычно разгружены от веса машины, степень их приподнятости зависит от типа подвески. В балансирных подвесках направляющие колеса обычно расположены выше, чем при полужестких подвесках. Направляющие колеса выполняются несущими для увеличения опорной поверхности гусениц.

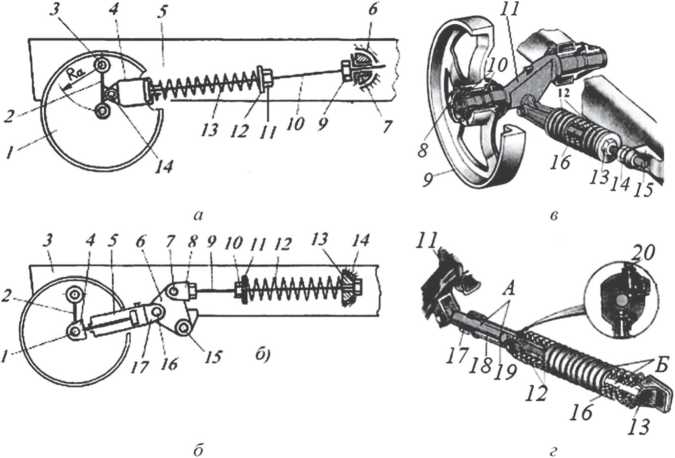

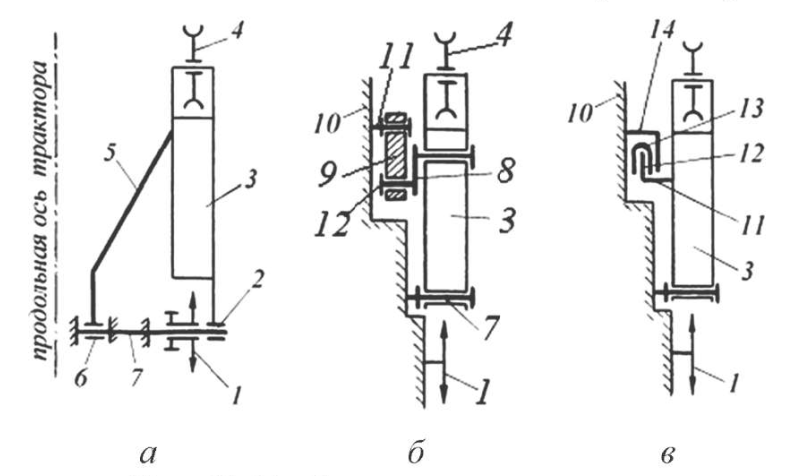

Натяжение гусеницы регулируют изменением расстояния, между осями направляющего и ведущего колес. При «скользящей» установке направляющего колеса на ползунах (рис. 23, а) ось 2 направляющего колеса 1 на ползуне 7 установленного в направляющих 4 перемещается с помощью натяжных витков и гайки, шарнирно соединенных с неподвижным кронштейном, при этом меняется расстояние Ra.

Рис. 23. Схемы установки направляющего колеса: а — на ползуне; б — на кривошипе

«Качающаяся» установка направляющего колеса обеспечивает перемещение оси 2 направляющего колеса 1 (рис. 23, б) по дуге окружности с помощью коленчатого рычага 5 (кривошипа). Устройства установки направляющего колеса и регулировки натяжения гусеницы конструктивно объединены с амортизирующим устройством.

Натяжение гусеницы необходимо: для уменьшения потерь при перематывании гусеницы (сильно провисающая или сильно натянутая гусеница повышает сопротивление движению), обеспечение ее монтажа или демонтажа и предупреждение её спадания. Амортизирующее устройство обеспечивает смягчение ударов и толчков, а также предохранение от перегрузок механизмов гусеничного движителя при наезде на препятствия и попадании различных предметов между гусеницей и катками, или при нарушении зацепления гусеницы. Пружину амортизатора устанавливают в предварительно сжатом состоянии.

На рис. 24 показаны конструктивные схемы установки направляющего колеса, устройств регулирования натяжения гусеницы и амортизирующих устройств. Направляющее колесо 1 (рис. 24, а) установлено на кривошипе 2, поворачивающемся относительно оси 3, закрепленной на корпусе машины 5. Вилка 4 направляющего устройства с помощью шарнира 14 соединяется с кривошипом 2. Направляющая штанга 10 жестко соединена с вилкой 14 и с помощью шаровой опоры 7 с кронштейном 6, закрепленном на корпусе 5 машины. Пружина 13 опирается на шайбу 12, удерживаемую гайкой 11. Для изменения упругой силы пружины необходимо переместить гайку 11 по винтовой поверхности направляющей штанги. Изменение натяжения гусеницы производится при повороте кривошипа 2 с помощью гайки 9. На рис. 24, б кривошип 2 шарниром 16 соединен с гидравлическим натяжителем 17 гусеницы.

Рис. 24. Конструкции натяжного и амортизирующих устройств, устанавливаемых на раме трактора: а, в — с механическим; б, г — с пневмогидравлическим натяжителями

Натяжитель 17 шарниром 16 соединяется с дополнительным кинематическим звеном устройства — треугольным рычагом 6. Рычаг 6 шарниром 15 соединен с рамой 3 машины, а шарниром 7 с амортизирующим устройством с пружиной 12. Шток 9 пружины шарниром 13 соединен с кронштейном 14, закрепленном на корпусе машины. При наезде на препятствие пружина 12 сжимается, а шток 9 перемещается в отверстии шаровой опоры 13.

На рис. 24, в, г — направляющее колесо 9, коленчатая ось 11, подшипники 10, пружины амортизационные 12, регулировочные гайки 13 и 14, кронштейн рамы 15, стяжной и запорный винты 16 и 20, шток 18, цилиндр натяжения гусеницы 19, А — устройство гидравлического натяжения, Б — пружинный амортизатор.

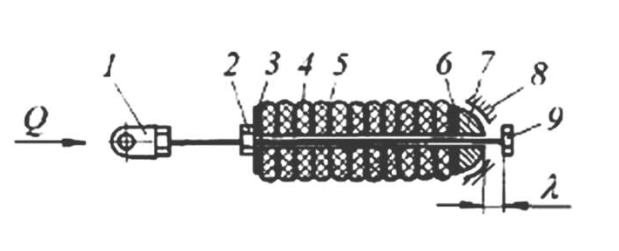

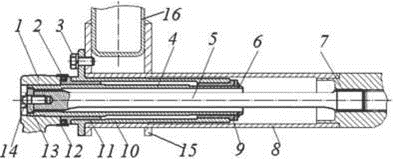

Схема гидропневматического натяжного и амортизирующего устройства показана на рис. 25. Вилка 1 соединена со штоком 2 пневмогидравлического цилиндра 7. На конце штока 2 закреплен поршень 4, разделяющий полость цилиндра на полости 3 и 5. В полости 5 находится азот под давлением 9 МПа, в полости 3 жидкое масло, уравновешивающее давление газа. Запорные устройства 6 и 8 герметизируют полости. В статическом состоянии давление азота обеспечивает требуемое натяжение гусеницы.

Рис. 25. Схема пневмогидравлического натяжного и амортизирующего устройства

Для увеличения натяжения гусеницы необходимо удалить часть жидкой смазки, для уменьшения — добавить смазку в полость 3.

В настоящее время в амортизирующих устройствах вместо цилиндрических пружин применяют резиновые упругие элементы (резиновые блоки) с нелинейной характеристикой жесткости, что позволяет снизить динамическое воздействие на движитель и остов трактора. Работоспособность резиновых упругих элементов ограничена температурой окружающей среды. На рис. 26 представлена схема резинового амортизирующего устройства в момент сжатия блоков.

Рис. 26. Схема амортизирующего устройства с резиновыми блоками

На натяжной винт 9 последовательно установлены полусферическая шайба 7, упирающаяся в сферическую поверхность кронштейна 8, закрепленного на остове трактора, задняя упорная шайба б, резиновые блоки 4 с разделительными шайбами 5, передняя упорная шайба 3 и гайка 2. Вилка 1 шарнирно крепится к рычагу направляющего колеса. При действии внешнего усилия Q цилиндрические резиновые блоки деформируются. Их общая осевая деформация X равна упругой деформации элементов амортизирующего устройства (ходу головки винта 9).

Конструкция направляющего колеса, установленного на кривошипе, показана на рис. 27.

Рис. 27. Конструкция направляющего колеса

Ось коленчатого рычага 4 свободно вращается в стальных втулках 12 и 15, запрессованных в опору 13, приваренную к раме трактора. От осевых перемещений рычаг удерживается фланцем левой части оси и упорной шайбой 16, зафиксированной стопором. Внутренняя полость Б опоры заполняется консистентной смазкой через масленку 14. К коленчатому рычагу шарнирно при помощи пальца и ушка крепится вилка для соединения с натяжным и амортизирующим устройствами. Направляющее колесо 8 выполнено заодно со ступицей, установленной на подшипниках 5, 9 оси 4. Полость подшипников А закрыта крышками 1, 10, заполнена консистентной смазкой и защищена кольцами торцового уплотнения 17, 19 и резиновым уплотнителем 21.

Подвеска гусеничной машины предназначена для соединения остова трактора с осями опорных катков и обеспечения необходимой плавности движения трактора. Подвеска состоит из элементов направляющих устройств, необходимых для соединения остова трактора с осями опорных катков, упругих элементов и амортизаторов. Конструкция подвески зависит от назначения трактора и предполагаемых скоростей движения.

На тракторах, выполняющих технологические операции с малой скоростью, подвеска должна способствовать равномерному распределению давления на почву, а на транспортных и специальных тракторах, двигающихся с большой скоростью, подвеска должна обеспечивать приемлемую плавность движения.

Подвески классифицируются по конструкции устройств связи опорных катков с остовом трактора и делятся: на жесткие, полужесткие, упругие и смешанные.

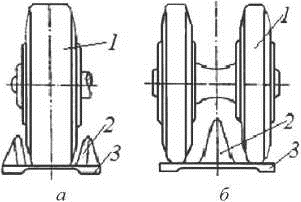

Жесткая подвеска (рис. 28, а) применяется только на специальных промышленных тракторах, для которых характерен режим работы с небольшими скоростями движения и недопустимы колебания остова и орудий относительно опорного основания (трубоукладчики, роторные канавокопатели).

Рис. 28. Схемы подвесок трактора: а — жесткая; б — полужесткая

Оси 1 опорных катков жестко закреплены на раме 2 тележек движителя (гусениц), а сами тележки жестко крепятся к остову 3 трактора. Жесткая под веска на ровном и мягком грунте позволяет получить наиболее равномерное распределение давления опорных катков на гусеницу, что повышает тягово-сцепные свойства движителя. При движении по неровным и жестким поверхностям при такой подвеске на движитель и остов трактора действуют большие динамические нагрузки.

В полужесткой подвеске (рис. 28, б) рама движителя 2 с опорными катками 1 соединены с задней частью остова 3 трактора с помощью оси б, а с передней частью упругим элементом 4. Ось качания 6 рамы движителя, относительно остова 3 для мощных тракторов совпадает с осью ведущего колеса 2, а у тракторов средней и малой мощности (рис. 29, а, б) смещена вперед на расстояние А от оси 7 ведущего колеса. В этом случае при качании тележки 2 происходит дополнительное натяжение гусеницы, что вызывает увеличение износа шарниров звеньев (траков) гусеничной цепи.

Рис. 29. Схемы крепления оси тележки

Однако такая опора отличается простотой конструкции. С целью снижения жесткости в таких подвесках применяют упругое крепление (подрессоривание) заднего шарнира б, крепления рамы движителя ( 29, б). Для этого шарнир б крепится к рычагам 8, соединенным с короткими торсионными валами 9, внутренние концы которых жестко закреплены в средней части остова 3. При качании тележки происходит закручивание торсионов 9. Качание задней части тележки 2 ограничено регулируемым упором 10.

Конструктивные варианты упругой связи 4 остова трактора 3 с передней частью рамы 2 движителя приведены на рис. 30.

Наиболее простая конструкция упругой связи (рис. 30, а) осуществляется с применением поперечного жесткого равноплечего балансира 3, опирающегося концами на сферические жесткие опоры 2, установленные на раме 1 движителя . Остов 5 трактора опирается на шарнир 4 балансира 3. Эта связь не является упругой, но она, по сравнения с жесткой подвеской, позволяет гусеницам лучше приспосабливаться к рельефу поверхности при движении трактора.

В конструкции (рис. 30, б) балансир 3. соединенный шарниром 4 с передней частью остова трактора 5, установлен на упругие опоры 2 (пружины, рессоры) рамы 1 гусеничного движителя. В качестве упругих элементов в полужестких подвесках применяются листовые рессоры 4 (рис. 30, в), установленные балансирно (балансирные рессоры) в закрепительной коробке 5, шарниром б закрепленной на остове трактора 7. Концы рессоры опираются на сферические опоры 2 рамы 1 движителя трактора. Кронштейны 3 предотвращают отрыв концов рессоры от рамы тележек при движении машины.

Рис. 30. Схемы упругой связи остова трактора с передней частью рамы тележек гусеницы: а — с равноплечим балансиром; б — балансир с упругой связью; в — с балансирной листовой рессорой; г — безшарнирная балансирная рессора; д — с резиновыми упругими элементами

При безшарнирном креплении, балансирная рессора 2 установлена в закрепительной коробке 3, (рис. 30, г), на которую опирается остов 4 трактора. Концы рессоры 2 опираются на сферические опоры 1 рамы движителя. Закрепительная коробка 3 поджимается к остову трактора 4 с помощью малой рессоры 5, концы которой соединены с остовом с помощью шарнирных стоек 6.

Рессора 2 поглощает ударные нагрузки, а малая рессора 5 предотвращает отрыв основной рессоры от остова и рамы движителя, а при сильном вертикальном раскачивании передней части остова способствует снижению динамических нагрузок при ходе отдачи.

В конструкции упругой опоры (рис. 30, д) применяются жесткие балансиры 4, концы которых опираются на плунжеры 3 резиновых упругих элементов 2, закрепленных на остове трактора 6 и балансире 4. При наезде на препятствие одной гусеницей, балансир 4 поворачивается на шарнире 7 относительно остова 6. При этом деформируются упругие элементы 5 с одной стороны остова. При переезде через препятствие одновременно двумя гусеницами деформируются резиновые элементы 2 с обеих сторон рамы движителя 1.

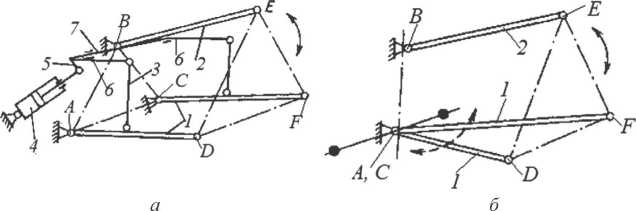

Схемы направляющих устройств, применяемых в полужестких подвесках, представлены на рис. 31. Рама 3 гусеничного движителя с направляющим колесом 4 (рис. 31, а) имеет внутренний боковой раскос 5, воспринимающий боковые усилия, возникающие при повороте трактора. Широко расставленные шарнирные опоры 2 и 6 рамы тележки гусеницы на неподвижной закрепительной оси 7, соосной с осью ведущего колеса 1, создают жесткий треугольник, уменьшающий нагрузку в каждой опоре и обеспечивающий параллельное качание обеих тележек гусениц. В направляющем устройстве (рис. 31, б) закрепительная ось 7 рамы движителя 3 не совпадает с осью ведущего колеса 1.

Рис. 31. Схемы направляющих устройств тележек гусениц полужесткой подвески: а — с неподвижной закрепительной осью; б — с шатунно-кривошипным устройством; в — с соединительной скобой

Передняя часть рамы 3 соединена с остовом 10 трактора шатуннокривошипным устройством (ШКУ). ШКУ состоит из оси 11, жестко закрепленной на остове 10, шатуна 9 и кривошипа 8, поворачивающегося относительно шатуна 9 и рамы движителя 3. ШКУ обеспечивает возможность раме движителя 3 совершать угловые перемещения относительно остова 10 и одновременно предотвращать ее развод при повороте трактора.

Достигается это жесткой взаимной осевой фиксацией шатуна 9 и кривошипа 8 и их креплением соответственно к остову 10 и раме 3. В направляющем устройстве (рис. 31, в) рама движителя 3 подвижно соединена с остовом 10 трактора посредством вертикальной скобы 14, закрепленной на остове, и упорного ролика 13 кронштейна И рамы 3. При качании рамы ролик 13, установленный на оси 12 кронштейна 11, свободно перекатывается по внутренней направляющей поверхности скобы 14, удерживая тем самым тележку гусениц от развода и ограничивая амплитуду ее колебаний.

Полужесткая подвеска обеспечивает: равномерное давление на грунт, снижение динамических нагрузок на остов, снижение вибровоздействия на водителя. При этом подвеска отличается повышенной массой, в том числе неподрессоренных частей, ограничивающей рабочие и транспортные скорости. Применяется на сельскохозяйственных и промышленных тракторах.

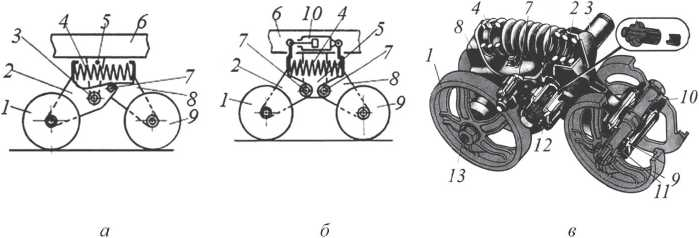

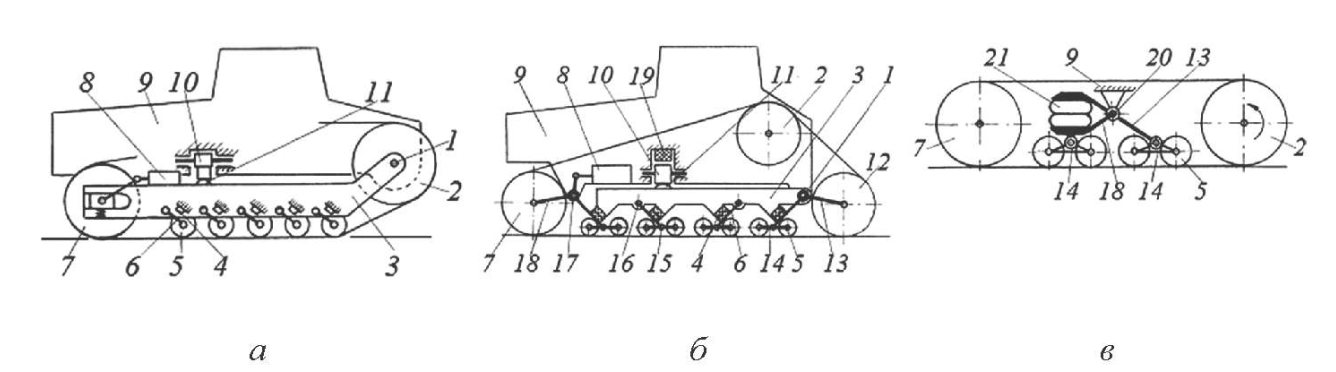

Упругие подвески могут выполняться в различных конструктивных исполнениях, в общем случае разделяющихся на две большие группы — балансирных и индивидуальных подвесок. В балансирных подвесках оси опорных катков (от двух и более) объединяются в отдельные «каретки», которые с помощью элементов направляющего устройства — соединительных рычагов (балансиров) шарнирно крепятся к остову трактора. Упругие элементы подвески в этом случае устанавливаются в каретки или в систему рычагов крепления кареток к остову, или в каретки и системы рычагов одновременно.

Схемы наиболее часто применяемых конструкций балансирных подвесок показаны на рис. 32.

Рис. 32. Схемы конструкций балансирных подвесок: а — с несимметричными балансирами; б — с симметричными балансирами; в — вариант конструкции

Двухкатковая каретка с асстетричными балансирами (рис. 32, а) состоит из опорных катков 1 и 9, оси которых закреплены соответственно во внешнем 2 и внутреннем 8 балансирах, соединенных между собой шарниром 7. Между верхними концами балансиров установлена цилиндрическая пружина подвески 4. Каретка в сборе, с помощью шарнира 3, установленного во внешнем балансире, крепится к цапфе кронштейна 5 остова 6 трактора. При наезде на препятствие каток 1 поднимается и поворачивает балансир 2 относительно шарниров 3 и 7. При этом поворачивается балансир 8, а пружина 4 дополнительно сжимается. Затем препятствие обкатывается катком 9, действующим на пружину аналогичным образом.

В каретке с симметричными балансирами (рис. 32, б) опорные катки 1 и 9 установлены на балансирах 2 и 8, шарнирно закрепленных на осях 7 кронштейна 5 остова 6 трактора. Пружина подвески установлена между верхними концами балансиров 2 и 8. Выше пружины, между верхними концами балансиров, установлен гидравлический амортизатор 10, предназначенный для гашения колебаний подрессоренной части остова трактора при движении. Это способствует снижению вибровоздействия на подрессоренные части и улучшению условий труда водителя.

На промышленных и специальных тракторах применяют каретки с опорными катками 1 и 9 (рис. 33, а), соединенные попарно жестким симметричным балансиром 2. Центральный шарнир 7 установлен на цапфе рычага 11 торсиона 12, поперечно расположенного в раме 6 остова трактора. Для равномерного распределения давления гусениц на опорную поверхность на каждом борту трактора устанавливают не менее трех кареток.

Рис. 33. Схемы балансирных подвесок: а — жестким симметричным балансиром; б — пружинно-балансирная подвеска

На лесопромышленных тракторах применяют пружиннобалансирную подвеску с опорными катками большого диаметра (рис. 33, б). Пять опорных катков одного борта объединены в две каретки — переднюю двухкатковую и заднюю трехкатковую. Передняя пара катков установлены на ассимметричном малом балансире 2, а средний каток 9 установлен на длинном плече большого балансира 8. В передней каретке между упором 13 на раме б и упором на конце рычага 11 над шарниром 3 его крепления к каретке установлена пружина 4.

Задний балансир 2 шарнирно соединен с коротким плечом балансира 8 и катком 9. Ось качания рычага 11 и балансира 8 закреплены в шарнирах 14 и 15 рамы остова 6. При этом задняя часть остова имеет только балансирное подрессоривание, что вполне приемлемо для тракторов при переднем расположении кабины и заднем расположении площадки для технологического оборудования.

Общий недостаток балансирных подвесок всех типов — повышенное давление на грунт под опорными катками. Положительные качества — конструктивная простота и удовлетворительная плавность хода.

В индивидуальных подвесках каждый опорный каток по отдельности упруго соединен с остовом трактора. В «свечной» подвеске (рис. 34, п) ось опорного катка 1 соединена с опорным стаканом 2, в котором установлена цилиндрическая пружина 3, опирающаяся на упор остова 5 трактора. Для устойчивого вертикального перемещения катка 1 стакан 2 перемещается в направляющем цилиндре 4, неподвижно соединенным с остовом трактора 5. В подвесках с «четвертной» консольно закрепленной рессорой (рис. 34, б) ось опорного катка 1 закреплена на четвертной рессоре 5, консольно установленной в закрепительном кронштейне 7 остова трактора 6.

Конструкция рассмотренных подвесок усложняется вследствие необходимости установки дополнительных элементов для предотвращения перемещения катков от силы сопротивления качению. Преимущественное распространение получили индивидуальные рычажные подвески с пружиной или торсионом. В подвесках с пружинным подрессориванием (рис. 34, в) опорный каток 1 подвижно установлен на оси рычага 8, шарнирно закрепленного на раме остова 5. Между рычагом и рамой установлена пружина 3.

В подвесках с торсионным подрессориванием (рис. 34, г) опорный каток 1 вращается на цапфе, жестко соединенной с рычагом 10. С рычагом 10 соединен торсион 9, закрепленный на остове трактора.

Рис. 34. Схемы индивидуальных подвесок: а — свечная; б — рессорная; в пружинная; г — торсионная

На рис. 35 изображена конструкция индивидуальной подвески трактора с поперечно расположенными соосными торсионами.

Рис. 35. Конструкция индивидуальной торсионной подвески

В опоре 10 запрессованы втулки 9 и 11 подшипников скольжения. На подшипниках скольжения установлена ступенчатая полая ось 4. неподвижно соединенная с рычагом подвески 1. В осевом направлении ступенчатая ось относительно опоры фиксируется пружинным кольцом 6. Рычаг 1 в сборе с опорой крепится к остову трактора болтами 3.

Внутри оси рычага установлен торсион 5, одним шлицевым концом соединенный с осью рычага, а другим с центральной опорой 7. Гайка 13 и болт 14 со стопорной шайбой фиксируют торсион в осевом направлении. Подшипники скольжения смазываются жидкой смазкой, которая заливается в трубу 8 остова через специальное отверстие. В кольцо 12 запрессован сальник 2, герметизирующий полость трубы 8.

Индивидуальные подвески, по сравнению с любыми другими, обеспечивают лучшую плавность движения, возможность движения на повышенных скоростях и повышению производительности МТА. Недостаток — повышенное давление на грунт под опорными катками.

Смешанные подвески применяются на промышленных тракторах и представляют полужесткую подвеску с установленными на раме движителя индивидуально подрессоренными опорными катками. Смешанные подвески обладают преимуществами полужесткой и индивидуальной подвесок. Ось качания рамы движителя может совпадать с осью ведущего колеса или располагаться впереди неё. Поперечные балансиры полужесткой подвески могут быть жесткими или с упругими элементами. Смешанная подвеска (рис. 36, а) имеет ось 1 качания рамы 3 движителя, совпадающую с осью ведущего катка 2.

Рис. 36. Схемы смешанных подвесок: а — с жестким балансиром и торсионной подвеской катков; б — с жестким балансиром и индивидуальным подрессориванием переднего колеса; в — с жесткими балансирами и упругим пневматическим элементом

Жесткий поперечный балансир 10 остова 9 трактора опирается на сферические опоры 11 рамы движителя 3. Опорные катки 5 установлены на рычагах 6 поперечных торсионов, закрепленных в раме движителя 3. Ход катков подвески ограничен резиновыми упорами 4. Переднее направляющее колесо 7, соединенное с натяжным и амортизирующим устройством 8, является опорным и может иметь индивидуальное вертикальное подрессоривание.

Смешанная подвеска (рис. 36, б) имеет ось 1 качания рамы 3 движителя, расположенную перед осью ведущего колеса 12. Ось 1 качания рамы 3 расположена на рычаге 13 и имеет упругую связь с остовом трактора 9. Жесткий поперечный балансир 10 остова 9 трактора опирается на сферические опоры 11 рамы движителя 3 и упругие элементы 19, закрепленные на остове трактора. Опорные катки 5 объединены в балансирные каретки. Переднее направляющее колесо 7, соединенное с натяжным и амортизирующим устройством 8, является опорным и может иметь индивидуальное вертикальное подрессоривание.

Смешанная подвеска (рис. 36, в) имеет ось качания рамы движителя, совмещенную с осью ведущего колеса 2. Ось 20 качания балансира подвески закреплена в кронштейне остова 9 трактора. Две каретки с жесткими балансирами 14 объединены балансирными рычагами 13, 18 и упругим пневматическим элементом 21. Переднее направляющее колесо 7 является опорным и может иметь индивидуальное вертикальное подрессоривание. На колесных тракторах общего назначения применяется полужесткая зависимая подвеска, в которой подрессорен только передний мост.

Передняя подвеска колесного универсального пропашного трактора (рис. 37) имеет упругий элемент — витую цилиндрическую пружину 3, установленную внутри цилиндрического кронштейна 2, неподвижно соединенного с полой трубой 6.

Рис. 37. Схема передней подвески трактора 4К2

Труба 6 устанавливается внутри трубчатой балки 5, шарнирно соединенной с остовом трактора 4. Труба 6 может выдвигаться из балки 5, при этом меняется колея передних колес. Поворотный кулак 11 с цапфой 10 неподвижно закреплен на штоке 9. Шток 9 при деформации пружины 2 может перемещаться вертикально в направляющих втулках цилиндрического кронштейна 2 и одновременно поворачиваться при повороте рычага 8 привода рулевого управления.

4. Механизмы поворота гусеничной машины

Механизмы поворота обеспечивают: поворот гусеничной машины с широким диапазоном радиусов, пропорциональность между воздействием водителя на механизм управления и радиусом поворота, малые внутренние потери в механизме.

В качестве механизмов поворота используются: простые дифференциалы, двойные дифференциалы, бортовые фрикционы, планетарные механизмы, механизмы поворота с двумя потоками мощности электротрансмиссия.

Механизмы поворота классифицируются: по месту расположения точки машины, сохраняющей скорость прямолинейного движения при повороте; числу и величине расчетных радиусов поворота.

Поворачиваемость гусеничных машин оценивается: угловой скоростью поворота, наименьшим радиусом поворота.

Чем выше угловая скорость поворота, тем меньше времени требуется на поворот с заданным радиусом, а машина маневреннее. Машины с дифференциальными механизмами поворота имеют большую угловую скорость поворота по сравнению с машинами с бортовыми фрикционами или планетарными механизмами поворота.

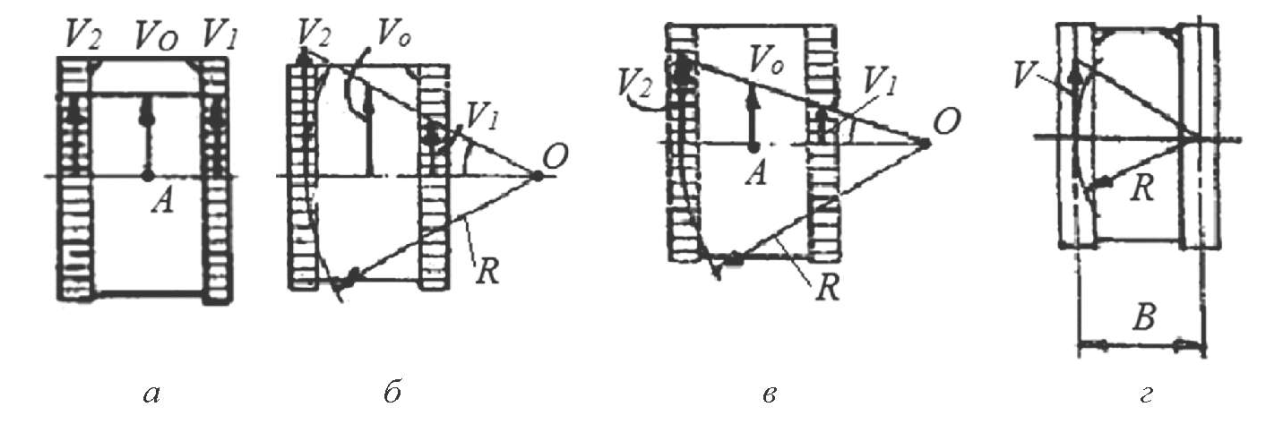

При повороте машины с дифференциальным механизмом поворота (МП) скорость прямолинейного движения Vo= V1= V2 (рис. 38, d) сохраняется для точки А, лежащей на продольной оси симметрии машины, а скорость забегающей гусеницы V2 возрастает настолько, насколько снизится скорость отстающей гусеницы V1, а средняя скорость движения V0 сохранится (рис. 38, б). У машины с бортовыми фрикционами и планетарными механизмами поворота, постоянной остается скорость забегающей гусеницы V2, скорость V1 отстающей гусеницы уменьшается (рис. 38, в), поэтому средняя скорость Vo при повороте уменьшается.

Рис. 38. Схемы поворота гусеничных машин

В бортовых фрикционах, в одно или двух ступенчатых планетарных механизмах и планетарных механизмах с двойным подводом мощности рис.( 37, г) скорость прямолинейного движения сохраняется для точки, лежащей на оси забегающей гусеницы. В машинах с электротрансмиссией скорость движения сохраняется для точки, лежащей за пределами забегающей гусеницы.

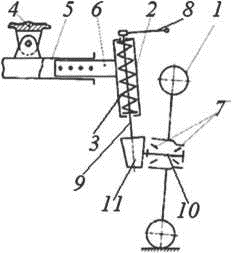

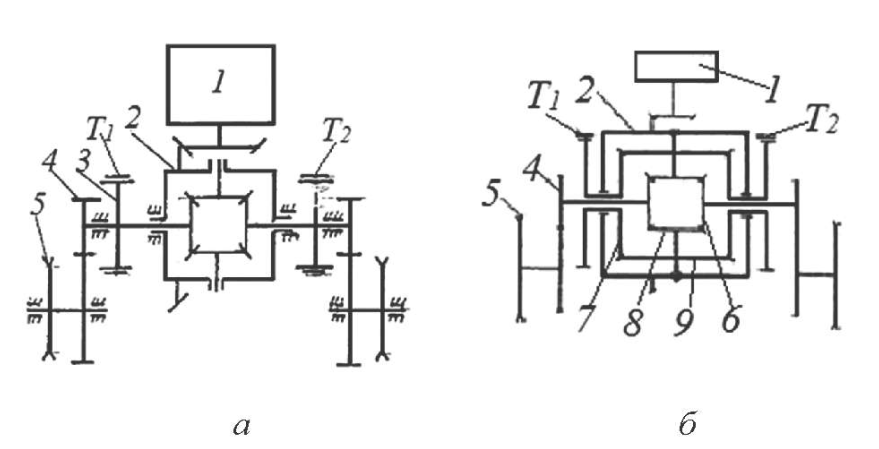

МП с простым дифференциалом (рис. 39).

Рис. 39. Дифференциальные механизмы поворота: а — простой; б — двойной

Поворот машины производится торможением одной из полуосей. Момент от КП 1 передается на корпус дифференциала 2, через сателлиты на полуось с тормозным барабаном 3 и через бортовую передачу 4 на ведущую звездочку 5. При затормаживании одной из полуосей с помощью остановочных тормозов T1 или Т2 скорость забегающей гусеницы увеличивается, поэтому необходимая по условиям движения мощность тоже должна быть увеличена. На практике, для сохранения постоянной скорости движения приходится переходить на низшую передачу в КП и увеличивать частоту вращения коленчатого вала двигателя.

При полностью остановленной гусенице, машина поворачивается с расчетным радиусом поворота R=B (рис. 38, в, г), а вся мощность расходуется на внешнее сопротивление. Отсутствие связи между осями не обеспечивает устойчивого движения. Простой дифференциал прост и компактен, однако на современных гусеничных машинах практически не применяется, так как не обеспечивает устойчивого прямолинейного движения, устойчивого движения при повороте и требует большой мощности для поворота.

МП с двойным дифференциалом (рис. 39, б) отличается от простого тем, что имеет с каждой стороны по две солнечные шестерни: полу осевую 6 и тормозную 7, и двойные сателлиты: ведущий 8 и тормозной 9. При прямолинейном движении дифференциал работает как простой. При повороте мощность двигателя идет на преодоление внешних сопротивлений. Причем поскольку сама полуось не тормозится, мощность с отстающей гусеницы может передаваться на забегающую. Уменьшаются потери на трение в тормозе, но машина не может поворачивается вокруг неподвижной гусеницы и маневренность существенно ухудшается. Основное преимущество — малые потери мощности в тормозах.

МП с бортовыми фрикционами (рис. 40) позволяют осуществить поворот машины за счет одновременного отключения фрикциона 6 и включения тормоза 3.

Рис. 40. МП с бортовыми фрикционами

Изменение радиуса поворота осуществляют изменением тормозного момента Т3. При полностью заторможенной гусенице, минимальный радиус Rmin поворота машины равен ширине колеи В трактора. Машина устойчива при прямолинейном движении благодаря жесткой связи между ведущими звездочками (колесами) 5. Основной недостаток — бортовой фрикцион обеспечивает один расчетный радиус поворота, обладает малой износостойкостью, сильно нагревается, требует регулировок.

Одноступенчатый планетарный механизм поворота (рис. 12. 41, а) представляет планетарный редуктор, водило 5 которого связано с валом 6 бортового редуктора 7 привода ведущего колеса 8, а крутящий момент от центральной передачи 1 передается на солнечную шестерню 2, сателлиты 3 и водило 5.

Рис. 41. Планетарные механизмы поворота: а — одноступенчатый; б —двухступенчатый

Кинематика и динамика поворота гусеничной машины с одноступенчатым планетарным редуктором подобна машине с бортовым фрикционом. однако планетарный механизм поворота имеет высокую долговечность, износостойкость и управлять им легче, в ряде случаев это позволяет отказаться от бортовой передачи. Прямолинейное движение обеспечивается при отпущенных остановочных тормозах Т0 и заторможенных поворотных тормозах Тn Для поворота машины отпускается соответствующий поворотный тормоз Тn и тормозится остановочный То (со стороны поворота).

Двухступенчатые планетарные механизмы рота (рис. 41, б) состоят из двух планетарных редукторов. Двухступенчатые планетарные механизмы поворота (ПМП) имеют два расчетных (минимальных) радиуса поворота: один равен ширине колеи, другой больше чем ширина колеи. Работа блокировочного фрикциона подобна действию бортового фрикциона.

При включенном блокировочном фрикционе Ф одного из бортов и выключенных остановочном То и поворотном Тn тормозах того же борта сателлиты 7 не могут вращаться относительно осей водила 1. При этом ведомая шестерня центральной передачи 5, коронная шестерня 6, солнечная шестерня 8 и ведущая шестерня 9 бортовой передачи вращаются с одной угловой скоростью, что соответствует высшей передаче ПМП.

При выключенном блокировочном фрикционе, например Ф2 и включенном поворотном тормозе Тn2 солнечная шестерня 8 останавливается, коронная шестерня б под действием крутящего момента, передаваемого от центральной передачи 5 вращается, приводит во вращение сателлиты 7 и водило 1. Крутящий момент передается к ведущему валу бортового редуктора 9 и ведущей звездочке 10. При этом водило 1 вращается с угловой скоростью меньшей угловой скорости коронной шестерни б, что соответствует пониженной передаче ПМП и повороту машины с наибольшим радиусом.

При одновременном выключении фрикционов и включении поворотных тормозов двух бортов передаточное число трансмиссии увеличивается. Это прием используется для преодоления кратковременного увеличения сопротивления движения. При выключенном блокировочном фрикционе Ф2 и заторможенном тормозе Тo2 будет тормозиться водило 1 и соответствующая гусеница, а сателлиты 7 начнут обегать неподвижное водило, не передавая крутящий момент от центральной передачи к ведущей звездочке 10. что соответствует повороту машины с наименьшим радиусом.

Для двух последних режимов движения забегающая гусеница, связанная с трансмиссией через заблокированный торсион Ф имеет ту же скорость, что и в прямолинейном движении. Отстающая при повороте машины гусеница движется со скоростью, определяемой степенью её затормаживания при помощи того или тормоза ПМП отстающего борта. Во всех случаях при включении тормозов блокировочный фрикцион должен быть выключен.

Управление блокировочными фрикционами и тормозами ПМП осуществляется одним рычагом, при этом управление фрикционом и тормозами выполняется в определенной последовательности.

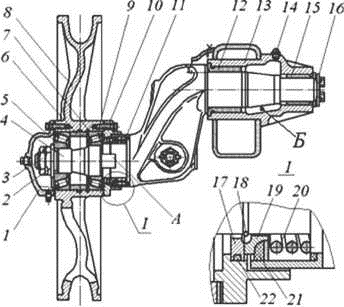

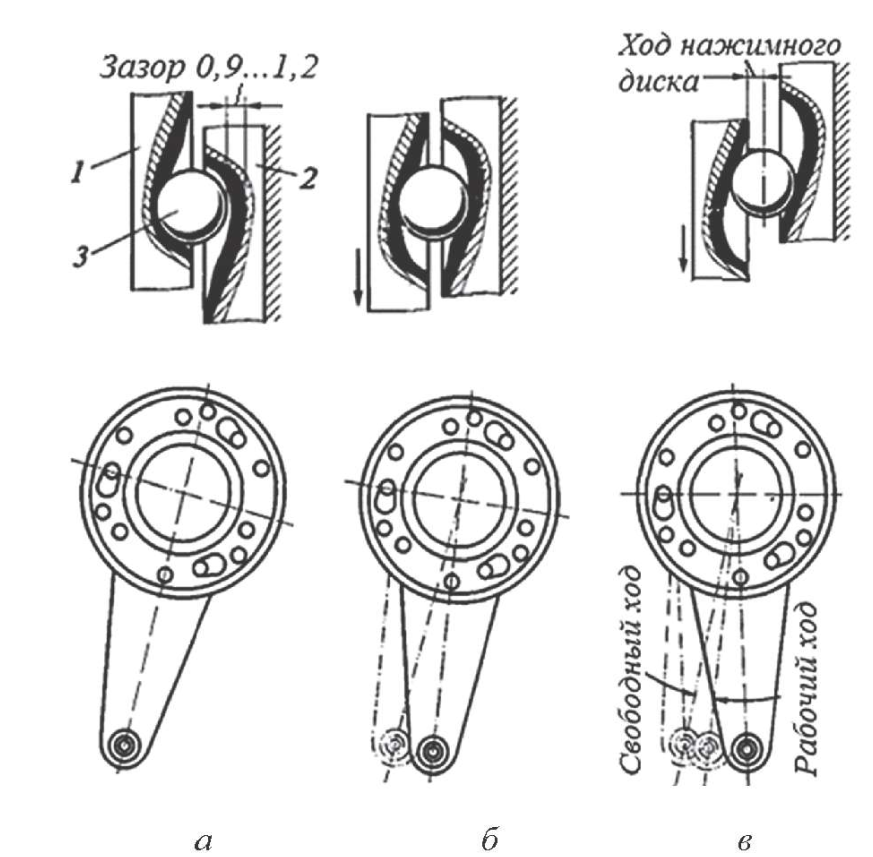

Механизм выключения фрикциона (рис. 42) состоит из непдвижной и подвижной чашек и трех шариков. К неподвижной чашке крепится кольцо 2 с тремя лунками переменой глыбины и специального профиля.

Рис. 42. Механизм выключения фрикциона: а — включен; б — свободный ход выбран; в — выключен

Такое же кольцо 1 крепится к подвижной чашке (рис. 42, а). В лунках установлены шарики 3. В исходном положении (при включенном фрикционе) между деталями должен быть небольшой зазор. Подвижная чашка соединена с тягой выключения фрикциона и постоянно отжимается от неподвижной пружинами. Под действием нажимных пружин пакет ведущих и ведомых дисков муфты прижимаются к бурту ведомого барабана и диски вращаются без пробуксовки. При выключении фрикциона подвижная чашка вместе с кольцом 1 поворачивается, при этом сначала выбирается зазор, а затем шарики начинают перекатываться по наклонным поверхностям лунок и отжимают подвижную чашку от неподвижной, при этом диски отходят друг от друга и муфта выключается.

Условия работы фрикционов в планетарных механизмах значительно легче, чем в обычных бортовых фрикционах, так как фрикцион планетарной передачи передает лишь крутящий момент. Поэтому он меньше изнашивается, обеспечивает устойчивое движение при повороте. Основные схемы тормозных механизмов ПМП показаны на рис. 43.

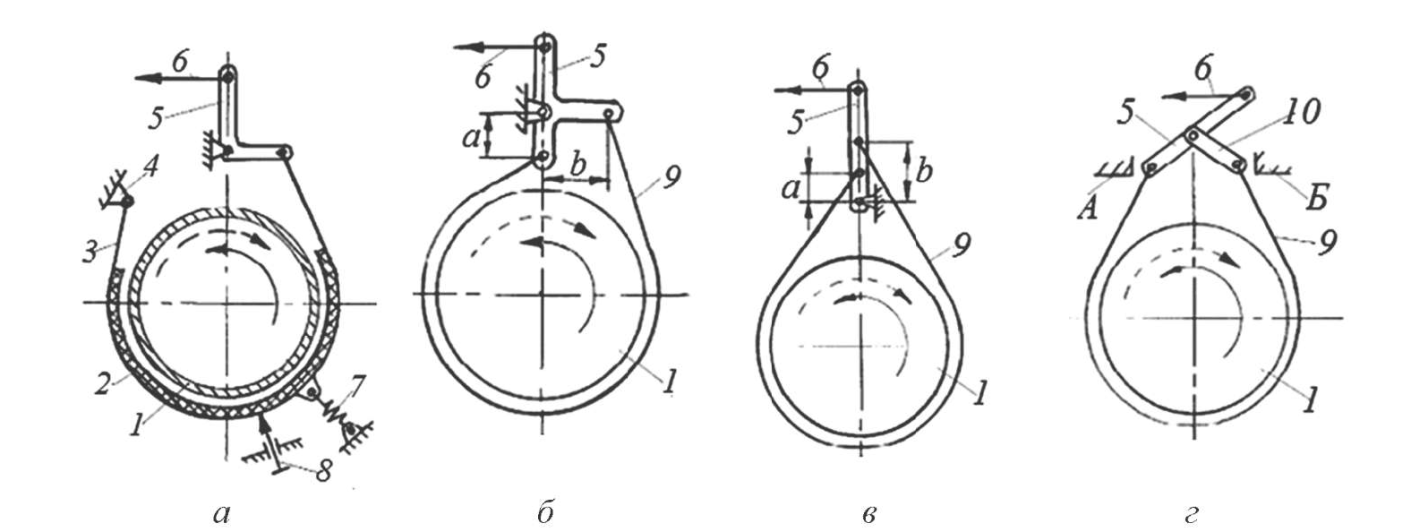

Рис. 43. Схемы ленточных тормозов: а — простого; б — суммирующего; в — дифференциального; г — плавающего

Тормозной механизм состоит из тормозного барабана 1, стальной тормозной ленты 3 или 9 с фрикционными накладками 2, неподвижной опоры 4. тормозного рычага 5, тормозной тяги 6. оттяжной пружины тормозной ленты 7, регулируемого упора тормозной ленты 8, соединительной ленты 10.

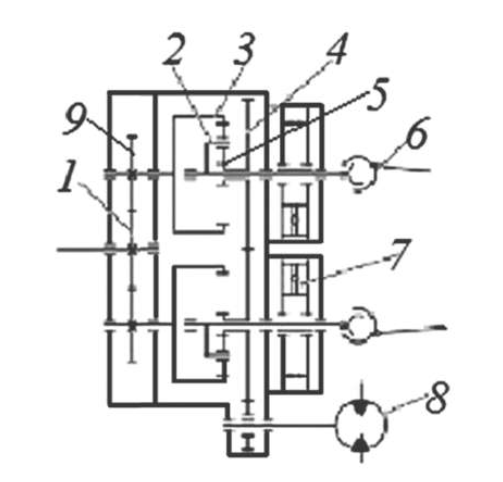

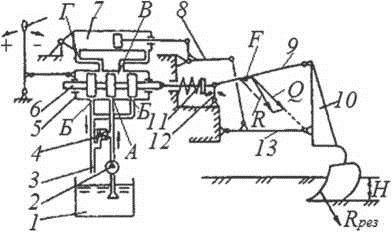

Двухпоточный механизм поворота (рис. 44) дифференциального типа с бесступенчатым изменением радиуса поворота, однопоточный при прямом движении и двухпоточный при повороте. В механизмеповорота установлены два суммирующих планетарных дифференциала, состоящие из водила 2, коронной шестерни 3 и солнечной шестерни 5. Управление поворотом осуществляется с помощью гидромотора (ГМ) 8, приводимо от ГСП. При прямолинейном движении ГМ заторможен, вместе с ним заторможены солнечные шестерни 5 и 4 суммирующих дифференциалов. Крутящий момент агрегатов трансмиссии через шестерни 1 и 9 передается на коронные шестерни 3, сателлиты 5 и водила 2 на карданные передачи б и главные передачи ведущего моста.

Рис. 44. Схема двухпоточной трансмиссии гусеничного трактора

При повороте трактора часть мощности трактора передается на гидромотор 8 и солнечные шестерни 4 суммирующих дифференциалов, которые начинают вращаться в разные стороны. Планетарные механизмы суммируют поступившие на их коронные шестерни 3 и солнечные шестерни 5 угловые скорости вращения деталей. При этом скорости вращения водил 2 планетарных механизмов и связанных с ними валов карданных передач 6 правого и левого бортов оказываются разными, в результате чего машина поворачивает. Величина радиуса поворота зависит от включенной передачи в КП, производительности основного насоса ГСП и сопротивления движению трактора. Минимальный радиус поворота обеспечивается при затормаживании одного из тормозов 7.

Бесступенчатые МП обеспечивают непрерывное изменение передаточного передаточного числа. Для бесступенчатых МП гусеничных машин обычно используются гидрообъемные регулируемые передачи. Бесступенчатые МП подразделяются на несколько типов. Механизмы поворота «первого типа» сохраняют в процессе поворота машины скорость Vc центра масс машины постоянной и равной скорости прямолинейного движения. МП второго типа обеспечивают в процессе поворота сохранение скорости забегающей гусеницы V2, равной скорости прямолинейного движения ценра масс Vс.

5. Гидрообъемное рулевое управление колесных тракторов

Гидрообъемное рулевое управление (ГОРУ) получило широкое распространение в современных тракторах, так как обеспечивает возможность свободной компоновки его основных агрегатов, упрощает их конструкцию и эксплуатацию, снижает материалоемкость колесного трактора и улучшает условия труда тракториста. Вместе с тем необходимо понимать, что ГОРУ представляет гидравлическую передачу, без дублирующей механической связи колеса рулевого управления с поворачиваемыми колесами, что требует повышенного внимания к его надежности и безопасности при эксплуатации трактора.

ГОРУ не применяют на машинах транспортная скорость которых более 50 км/ч. Основные требования ГОРУ могут быть сформулированы следующим образом: усилие на рулевом колесе не должно превышать 60 Н при работающем и 500 Н при неработающем гидронасосе, люфт рулевого колеса не должен превышать 25°, поворот управляемых колес или звеньев сочлененного остова из крайнего положения в другое должен осуществляться не чем за пять оборотов рулевого колеса, работоспособность должна обеспечиваться в интервале температур окружающей среды от -40 до +50° С, частота вращения рулевого колеса должна быть обеспечена не менее 90 мин-1 при частоте вращения вала двигателя 60… 100% от номинальной.

Для повышения надежности и безопасности работы ГОРУ соединительные шланги должны иметь четырех — пятикратный запас прочности, а остальные агрегаты гидросистемы выполняются с достаточно высокой степенью точности. В гидравлических схемах ГОРУ предусматривается применение противоударных и противовакуумных предохранительных клапанов.

Противоударные клапаны предохраняют шланги от пиковых нагрузок, возникающих при резких, ударных наездах управляемых колес на препятствия. Их давление обычно превышает расчетное максимальное в системе на 3… 6 МПа.

Противовакуумные клапаны предотвращают возможность разрыва циркуляции потока масла из-за попадания в него воздуха.

Функциональные схемы ГОРУ классифицируют по следующим признакам: количеству контуров управления, способу регулирования, наличию усилителя мощности. Наиболее распространенными функциональными схемами ГОРУ являются схемы с управляющими устройствами, называемые «насос-дозатор».

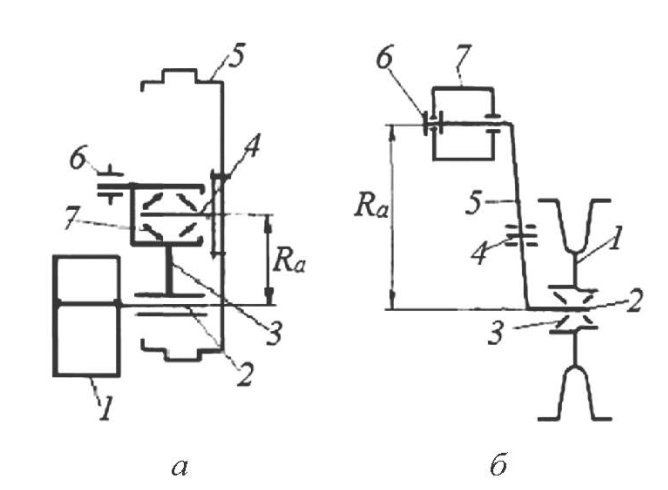

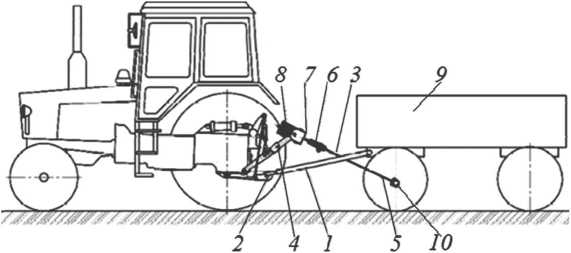

Принципиальная кинематическая и гидравлические схемы одноконтурного ГОРУ применительно к трактору 4К4а показана на рис. 45.

При прямолинейном движении трактора (рис. 45, а) питающий гидронасос 5 подает масло по нагнетательному трубопроводу 4 к насосу-дозатору 13 и его распределительному устройству и далее на выход к сливному трубопроводу 14. По нему масло сливается в бак 13 с фильтром, откуда оно вновь поступает по всасывающему трубопроводу 12 к насосу 5 и цикл движения масла повторяется. Верхний 10 и нижний 11 трубопроводы находятся под давлением масла запертого в обеих полостях гидроцилиндра 7 посредством золотника распределителя насоса-дозатора 3. Корпус гидроцилиндра 7 шарнирно закреплен в кронштейне 6 картера переднего ведущего моста трактора, а конец штока поршня 15 шарнирно закреплен на поворотном рычаге 8 рулевой трапеции.

Рис. 45. Схемы одноконтурного ГОРУ: а — кинематическая; б, в — гидравлические

При повороте рулевого колеса 1 золотник распределителя направляет масло по трубопроводу 10 или 11 в рабочую полость гидроцилиндра в количестве, пропорциональном углу поворота рулевого колеса 7, закрепленного на приводном валу 2 насоса-дозатора 3. Упругая система их соединения при этом осуществляет обратную связь. Из противоположной полости гидроцилиндра 7 масло идет на слив в бачок 13. Поэтому при прекращении вращения рулевого колеса 1 управляемые колеса 9 трактора остаются в повернутом положении, а золотник распределителя возвращается в нейтральное положение, запирая полости гидроцилиндра 7.

В механически управляемом распределителе 2 (рис. 45, б) регулирование происходит посредством насоса-дозатора, состоящего из дозирующего узла 8 (мотор-насос) механически связанного с распределителем 2.

При прямолинейном движении золотник 1 распределителя 2 находится в нейтральном положении. Масло из бака 11 подается питающим насосом 72 в распределитель 2 и из него сливается в бак 11.

При повороте рулевого колеса 3 золотник 1 распределителя 2 смещается из нейтрального положения вперед или назад, в зависимости от направления вращения рулевого колеса, а масло от насоса 12 под давлением поступает через дозатор 8 в одну из полостей гидроцилиндра 4. Из другой полости гидроцилиндра масло поступает на слив в бак 11. В результате поршень 13 с помощью штока гидроцилиндра 4. шарнирно соединенного с поворотным рычагом колеса, действует на элементы рулевого привода и управляемые колеса трактора поворачиваются.

Дозатор 8 соединен с валом рулевого колеса 3 и золотником распределителя 7 через упругий дифференциальный механизм (не показан). Поэтому при остановке рулевого (прекращении поворота) колеса 3 золотник 1 распределителя начинает смещаться в сторону, противоположную заданной поворотом рулевого колеса 3, тем самым согласовывая систему (кинематическое следящее действие) и возвращается в нейтральное положение. При такой связи рулевого колеса 3 с золотником 1 распределителя и дозатором 8 обеспечивается пропорциональность между подачей масла в гидроцилиндр 4 для поворота управляемых колес 5 на заданный угол и углом поворота рулевого колеса 3. Таким образом, дозатор 8 в данной схеме выполняет роль элемента обратной связи.

При отказе (поломке) питающего насоса 12 ГОРУ работает от насоса-дозатора 8, приводим вручную от рулевого колеса 3 (аварийное управление). При этом всасывание масла производится из сливного трубопровода через обратный клапан 10. В схеме имеется предохранительный клапан 9, ограничивающий верхний предел давления масла в гидросистеме при повороте трактора. Противовакуумные 6 и противоударные 7 клапаны способствуют повышению уровня надежности и безопасности работы ГОРУ.

Противовакуумные клапаны 6 связывают полости гидроцилиндра 4 с насосом 72, что исключает возникновения в них зон разрежения.

Противоударные клапаны 7 срабатывают при резком изменении давления масла в гидроцилиндре 4 за счет изменения момента сопротивления повороту управляемых колес, например при боковом ударе.

В гидравлически управляемом распределителе (рис. 45, в) насосдозатор 5 и распределитель 3 имеют между собой только гидравлическую связь. Вследствие этого компоновка насоса-дозатора 5 может быть моноблочной (как показано на схеме) или раздельной. Принцип действия системы состоит в следующем. При повороте рулевого колеса 4 создается перепад давлений масла в бустерных полостях распределителя 2. Вследствие этого золотник 1. преодолевая сопротивление центрирующих пружин, смещается от нейтрального положения, влево или вправо.

Масло под давлением от питающего насоса 9 поступает к дозирующему насосу 5 и в соответствующие полости распределителя 2. Перепад давления в дозаторе 5 уменьшается, что вызывает возврат золотника в исходное положение. Поток масла при этом ограничивается до величины, соответствующей частоте вращения насоса-дозатора 5. От насоса 5 масло через распределитель 3 поступает в соответствующую рабочую полость гидроцилиндра 6, а из противоположной полости масло поступает на слив в бак 10. Для лучшего заполнения маслом трубопроводов дозатора 5 устанавливают два обратных «подпиточных» клапана 2. Предохранительный клапан 8 ограничивает максимальное давление масла при повороте трактора.

Аварийное управление ГОРУ при отказе питающего насоса 9 аналогично рассмотренному (рис. 45, б). Данная схема имеет некоторые недостатки, ограничивающие ее применение: большое усилие на рулевом колесе 4. что связано с преодолением сопротивления давления масла в бустерах распределителя 3 при работе дозатора 5, низкая надежность. ГОРУ, выполненные по одноконтурной схеме наиболее просты по конструкции, но требуют применения насосов-дозаторов с увеличивающимися показателями производительности при повышении тягового класса трактора. Поэтому их применение целесообразно на тракторах классов 0,9… 1,4, для которых требуются насосы-дозаторы с рабочим объемом не более 80 см3 и с механически управляемым распределителем.

6. Системы отбора мощности

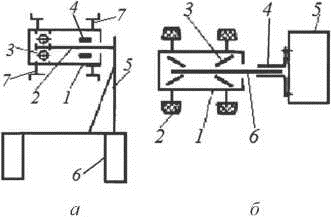

Системы отбора мощности (СОМ) предназначены для привода активных рабочих органов сельскохозяйственных машин (косилок, дисков разбрасывателей, транспортеров, фрезерных культиваторов и других машин). СОМ мощности делятся на механические и гидравлические. К механическим относятся различные конструктивные варианты валов отбора мощности (ВОМ). В гидравлических системах отбор мощности от двигателя осуществляется за счет энергии жидкости. В соответствии с возможностями агрегатирования трактора и необходимостью привода механизмов сельскохозяйственных машин известны конструктивные варианты ВОМ: задние, фронтальные и боковые.

Расположение BOM в вертикальной и горизонтальной плоскостях, а также по расстоянию от оси подвеса механизма навески регламентируется соответствующими нормативными документами.

К ВОМ предъявляются следующие требования: должен передавать номинальную мощность двигателя, иметь защиту от перегрузок и простое управление.

По угловой скорости выходных валов ВОМ делятся: с постоянной скоростью вращения валов и синхронные (со скоростью вращения валов, зависящей от скорости движения трактора).

ВОМ с постоянной скоростью валов применяются для привода машин, рабочие органы которых должны иметь постоянную скорость, не зависящую от скорости движения МТА (уборочные машины, машины для заготовки кормов, ротационные почвообрабатывающие).

ВОМ с постоянной угловой скоростью вращения валов делятся: на полностью зависимые, полностью независимые и частично независимые.

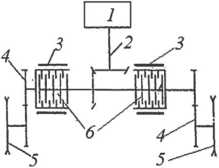

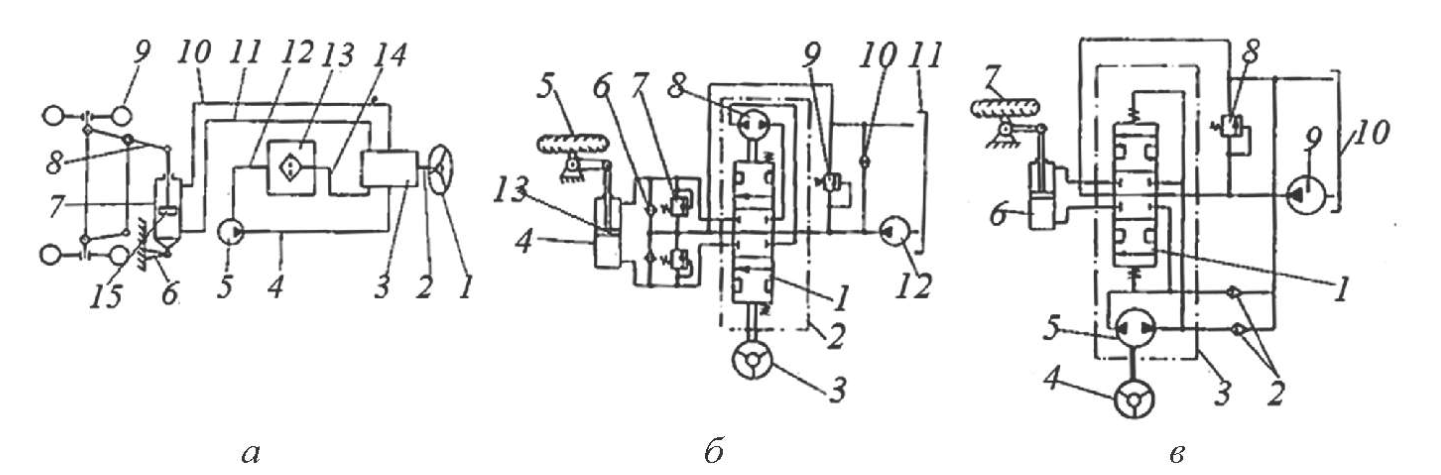

Рис. 46. ВОМ с постоянной угловой скоростью вращения валов: а — полностью зависимый; б, в — полностью независимый; г — частично независимый

Синхронные ВОМ применяют для машин, скорость рабочих агрегатов которых должна быть соразмерна со скоростью движения машины (сеялки, питатели).

Полностью зависимый ВОМ вращается только при вращении первичного вала КП (рис. 46, а). Направление вращения вала не зависит от направления движения трактора, а остановка трактора не допускается без остановки рабочих органов сельскохозяйственной машины (СМ). При выключении сцепления 2 прекращается передача крутящего момента на вал КП и на вал 3 отбора мощности.

Зависимый ВОМ не позволяет производить разгон рабочих органов СМ при остановке трактора, потому что имеет привод от постоянно вращающегося при работе двигателя ведомого вала главного сцепления 2 или связанного с ним вала. Включение ВОМ осуществляется с помощью зубчатой муфты 1 при неподвижном тракторе. При наличии ВОМ такого типа трактор нельзя остановить, предварительно не отключив рабочие органы машин, приводимых с помощью ВОМ, и нельзя включать и выключать рабочие органы машин во время движения трактора.

Полностью независимый ВОМ (рис. 46, б, в) допускает прекращение движения рабочих органов без остановки трактора. Имеет привод, независящий от скорости движения трактора и может потреблять до 30% мощности двигателя. Для этого в конструкции трансмиссии применяется двухпоточное фрикционное сцепление 4 (рис. 46, б). Привод независимого ВОМ 3 в этом случае осуществляется от второго ведомого диска сцепления 4 или от ведущих деталей главного сцепления 2 (рис. 46, в). В этом случае в приводе, кроме муфты включения 1, устанавливается сцепление 5 привода ВОМ.

Частично независимые ВОМ увеличивают «гибкость» управления тракторным агрегатом и обеспечивают возможность предварительного разгона рабочих органов перед началом движения трактора, остановку и переключение передач без остановки рабочих органов машины. Между ведомым валом главного сцепления 4, (рис. 46, г) и КП установлена дополнительная фрикционная муфта 5, которая используется для остановки трактора и переключения передач. Передача движения на ВОМ осуществляется через муфту 1.

Синхронные ВОМ применяются когда сельхозмашина должна производить определенное число операций на заданном пути. При соединении валов 1 и 3 муфтой б (рис. 47) ВОМ вращается синхронно с ведомым валом КП.

Рис. 47. Схема синхронного привода ВОМ

7. Рабочее оборудование тракторов

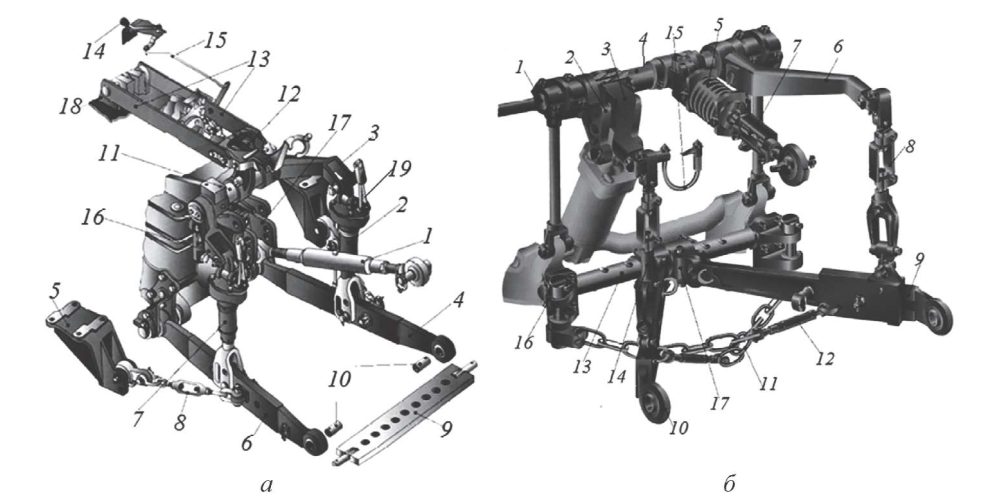

Современные тракторы являются универсальными мобильными энергетическими средствами, которые используются для выполнения разнообразных работ в сельскохозяйственном производстве и промышленности. Для качественного выполнения разнообразных технологических процессов они должны оснащаться различными устройствами. Такие устройства называются рабочим оборудованием. Для полной реализации потенциальных возможностей и мощности энергетической установки тракторы оснащаются различным рабочим оборудованием, включающим: тягово-сцепные устройства, механизмы навески, системы дополнительного отбора мощности, регуляторы глубины обработки почвы, догружатели ведущих колес, приводные шкивы и другие устройства.

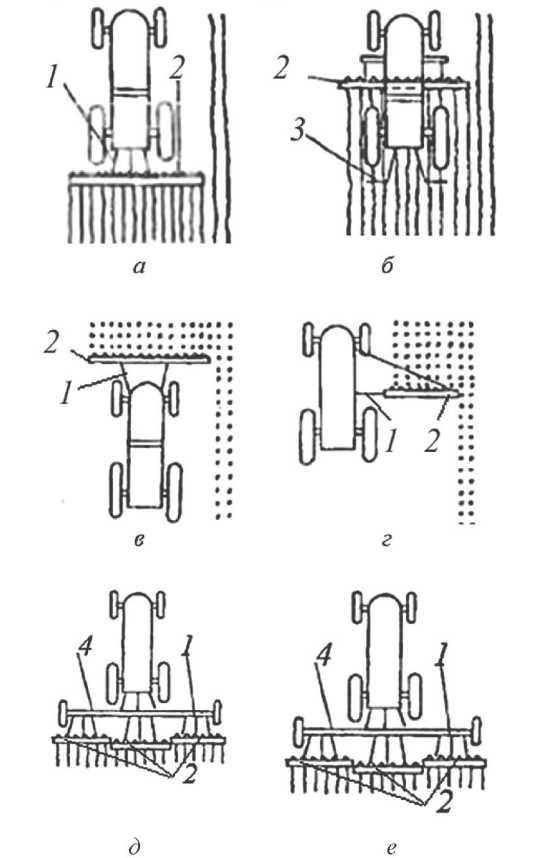

Механизмы навески обеспечивают механическое соединение с трактором различных сельскохозяйственных машин-орудий (СМ), образующих машино-тракторный агрегат (МТА). Образование МТА называется «агрегатирование» и осуществляется различными способами.

Прицепное агрегатирование является наиболее простым способом создания МТА. Связь между трактором и СМО в этом случае осуществляется в одной точке, например на крюке. Недостатком прицепного агрегатирования является: плохая маневренность и большие габариты МТА, сложность передачи энергии от двигателя к рабочим органам машины.

Навесное агрегатирование имеет большое преимущество перед прицепным, так как обеспечивает хорошую маневренность и более высокую производительность МТА. Навесные машины обладают существенно меньшей массой, с ними обеспечивается высокая топливная эффективность и во многих случаях исключается необходимость использования вспомогательного производственного персонала. При навесном агрегатировании сельскохозяйственная машина соединяется с трактором шарнирно и имеет возможность выполнять вертикальные и горизонтальные перемещения.

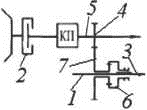

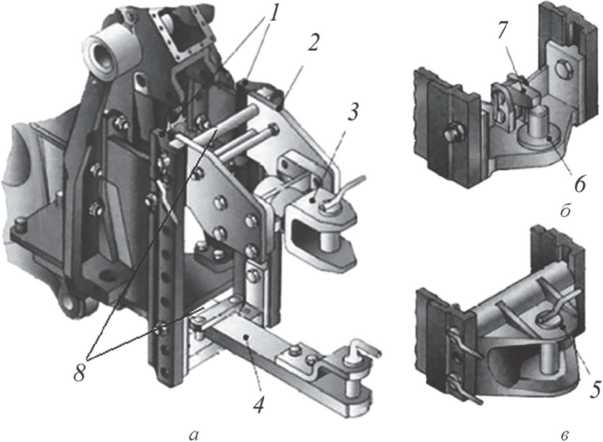

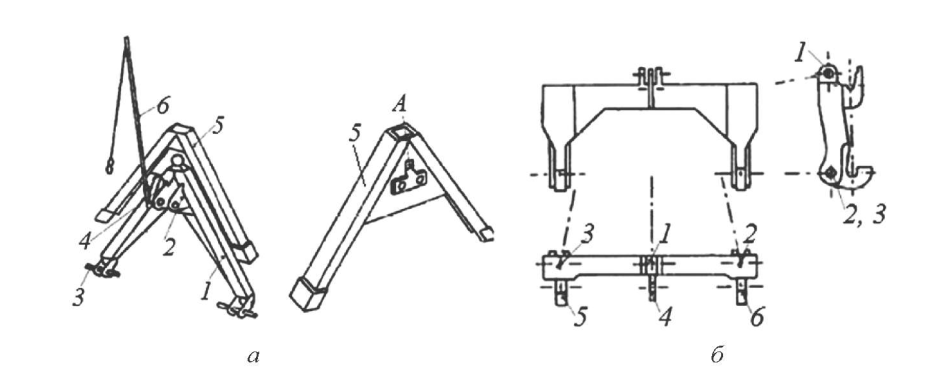

Тягово-сцепные устройства предназначены для соединения трактора с различными прицепными и полуприцепными сельскохозяйственными машинами. Наиболее применяемое тягово-сцепное устройство ТСУ-1 (тяговая вилка) обеспечивает агрегатирование трактора с большим числом различных прицепных машин. ТСУ-1 (рис. 48, а) состоит из поперечины 1 с установленной на ней вилкой 2, фиксируемой пальцами 4 в отверстиях 5 в необходимом положении. Поперечина 1 на универсальных пропашных тракторах крепится к нижним продольным тягам заднего механизма навески, а на тракторах общего назначения посредством бугелей (рис. 48, б) к заднему мосту трактора.

Рис. 48. Тяговые вилки тракторов ТСУ-1: а — универсально-пропашных; б — общего назначения

Регулировка точки прицепа по ширине осуществляется перестановкой вилки 2 в отверстиях 5, а по высоте на универсально-пропашных тракторах — подъемом нижних тяг механизма навески.