Содержание страницы

- 1. Система управления материально-техническим снабжением автотранспортной организации (АТО) и основные направления ее совершенствования

- 2. Виды складов АТО

- 3. Определение номенклатуры и объемов хранения деталей на складах

- 4. Нормирование и планирование расхода запасных частей и материалов

- 5. Транспортировка, хранение и выдача жидкого топлива

- 6. Хранение и выдача газообразного топлива

- 7. Транспортировка, хранение и выдача смазочных материалов и рабочих жидкостей

- 8. Нормирование расхода топлива и смазочных материалов

- 9. Расчет расхода топлива

- 10. Ресурсосбережение на автомобильном транспорте

1. Система управления материально-техническим снабжением автотранспортной организации (АТО) и основные направления ее совершенствования

Материально-техническая база автомобильного транспорта представляет собой совокупность средств производства и средств труда, необходимых для выполнения перевозочного процесса (подвижной состав, автомобильные дороги, производственно-техническая база). Уровень развития материально-технической базы тесно связан с технологическими процессами в отраслях экономики.

Материально-техническое обеспечение — это наличие и приспособленность производственных площадей, возраст парка оборудования и автомобильного парка, соответствие наличных материальных ресурсов производственной программе. Объектами материально-технического снабжения комплексной автотранспортной организации (АТО) являются подвижной состав, инструменты, гаражное и ремонтное оборудование, автомобильное топливо, смазочные и прочие эксплуатационные материалы, автомобильные шины, запасные части, материалы для ремонта автомобилей, хозяйственное и технологическое топливо, электроэнергия и т.д.

Правильная организация материально-технического снабжения, комплексное и своевременное обеспечение производства материальными ресурсами служат важнейшей предпосылкой для выполнения перевозок, способствуют повышению рентабельности предприятия, снижению расхода материалов, топлива, шин и других материальных фондов, а также ускорению оборачиваемости оборотных средств.

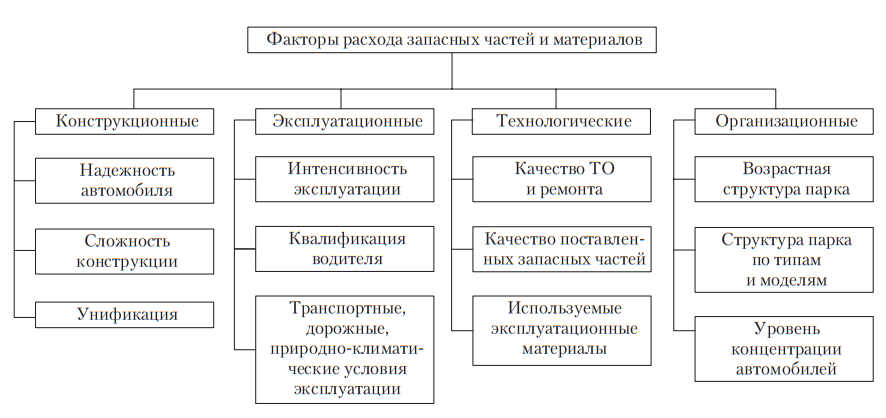

Потребность в материально-технических ресурсах, необходимых для эксплуатации, а также технического обслуживания и ремонта автомобилей, на АТО определяется исходя их установленных норм их расхода. Фактическая потребность в запасных частях и материалах зависит от большого количества факторов, которые можно разделить на конструкционные, эксплуатационные, технологические и организационные (рис. 1).

Автотранспортные организации могут влиять на расход запасных частей и материалов через управление (контроль) эксплуатационных, технических и организационных факторов. Особенно большое внимание следует уделять совершенствованию организации ТО и ремонта подвижного состава, развитию эффективности его использования, своевременному обновлению и комплектованию состава автопарка, подбору кадров, водителей и др.

В настоящее время процесс поиска и выбора поставщиков изменился. Решения такого рода принимаются теперь с учетом установления долгосрочных связей с наиболее важными поставщиками. При этом покупатели и продавец нередко вместе берут на себя риски рынка. Следовательно, выбор поставщиков должен осуществляться с учетом их возможного вклада в развитие компании на перспективу, а не просто исходя из способности одного из них предложить свою продукцию на более выгодных условиях.

Сущность новых взаимоотношений с поставщиками заключается в свободном обмене информацией, в большом количестве контактов по самым различным направлениям и на разных уровнях управления, привлечению субподрядчиков к совместному решению общих производственных проблем, совместной разработке новых изделий и работе над другими совместными проектами.

Для приобретения материалов и запасных частей в настоящее время АТО применяют следующие способы:

- прямые хозяйственные связи между производителями и потребителями;

- оптовая торговля;

- приобретение материалов на предприятиях мелкой розничной торговли.

Рис. 1. Классификация факторов, определяющих потребность в запасных частях и материалах

При прямых связях между поставщиком и потребителем заключается договор на поставку продукции, в котором оговариваются требования к продукции, сроки и объемы поставок, формы и сроки оплаты, взаимная ответственность за нарушение условий договора. В этом случае могут использоваться договорные цены, устанавливаемые продавцом и покупателем в процессе заключения договора на поставку продукции. При такой форме сокращаются сроки пребывания материальных ресурсов в сфере обращения, а также затраты на погрузочно-разгрузочные работы и хранение на промежуточных складах и базах предприятий оптовой торговли.

Широкое распространение при обеспечении АТО материально-техническими ресурсами получила оптовая торговля, при которой договоры на поставку заключаются с оптовыми организациями. Выступая в качестве посредника между изготовителем и потребителем, оптовая организация осуществляет поставку широкого перечня наименований запасных частей и материалов, благодаря чему оптовая торговля часто оказывается экономически более выгодной формой обеспечения потребителей необходимыми материально-техническими ресурсами. Оптовая торговля предусматривает применение складской формы организации сбыта (региональных баз и складов). Эта форма может применяться на крупных и средних АТО.

На крупных АТО целесообразно создавать свою информационную службу, одна из задач которой — определение потребного количества запасных частей. Для небольших АТО с большой разномарочностью подвижного состава возможны различные варианты решения проблемы запасных частей, в частности переход на сервисное обслуживание автосервисными предприятиями.

Все отечественные заводы — изготовители автомобилей в настоящее время создают современную сбытовую инфраструктуру, включающую центральный и региональные склады запасных частей и предприятия дилеров. Они осуществляют продажу автомобилей и запасных частей к ним, а также ремонтные работы в небольших объемах.

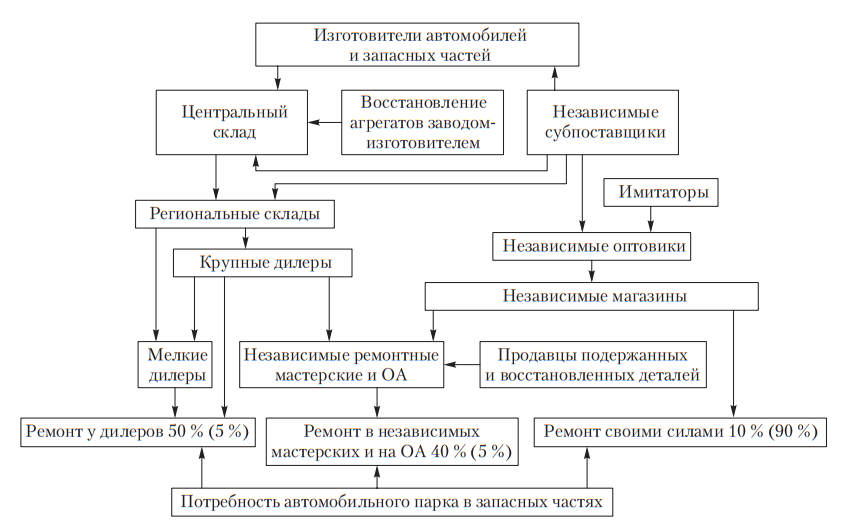

Схема системы материально-технического обеспечения организации автотранспорта (ОА) в современных условиях приведена на рис. 2. Продажей запасных частей к отечественным автомобилям занимается множество мелких, средний и больших предприятий (оптовики, магазины, рынки), которые получают детали как у заводов — изготовителей автомобилей и запасных частей, так и у имитаторов (отечественных и зарубежных). Появились на рынке и независимые ремонтники, приобретающие запасные части у перечисленных выше предприятий, включая предприятия, торгующие подержанными и восстановленными деталями. На рынке работает достаточно большое количество различных агентских фирм, которые торгуют оптом и в розницу запасными частями к изделиям, используемым производителями автомобилей в качестве комплектующих.

Рис. 2. Схема рыночной системы материально-технического снабжения на примере ОА (цифры без скобок характерны для западноевропейских стран; цифры в скобках характерны для Республики Беларусь и России (1990-е годы))

Потребителями запасных частей на рынке являются многочисленные предприятия разных форм собственности и владельцы автомобилей. В первую очередь это крупные АТО, имеющие большой, но достаточно однотипный парк, располагающие собственной производственно-технической базой (автобусные парки, автокомбинаты). Они сами оптом закупают необходимые запчасти и материалы, хранят их на своих складах и используют для проведения ТО и ремонта. Другие крупные организации, имеющие большой разномарочный парк и развитую производственно-техническую базу (агропромышленные предприятия, крупные заводы, строительно-монтажные управления, горнодобывающие предприятия), из-за сравнительно большой необходимой номенклатуры покупают запчасти мелким оптом и в розницу, пользуясь услугами посредников.

Многочисленная группа мелких АТО — типичные мелкооптовые и розничные потребители запасных частей и материалов. Автотранспортные организации, эксплуатирующие автомобили иностранного производства, при решении проблем снабжения ориентируются не только на товарные рынки, но и на сеть дилеров различных фирм, производящих автотранспортные средства.

Улучшить материально-техническое снабжение можно за счет проведения маркетинговых исследований в целях выявления потенциальных поставщиков запасных частей и ремонтных материалов — таким образом у АТО появится возможность наладить контакты с новыми поставщиками ресурсов и пополнить свою материально-техническую базу. Кроме текущего запаса материальных ценностей на АТО обязательно наличие страхового запаса — в целях налаживания бесперебойной работы предприятия. В современных условиях работники службы материально-технического снабжения должны обладать опытом и располагать информацией о соответствующих рынках, исходя из которых они в состоянии решить, когда следует подстраховаться, а когда можно рискнуть.

Отдел снабжения может реализовывать уникальные программы, которые непосредственно влияют на итоговые результаты деятельности компании. Хорошим примером программы такого рода с указанными последствиями является реализация избыточных и устаревших материалов и отходов производства. В каждой организации накапливаются излишки материалов и устаревшее оборудование, от которых необходимо регулярно избавляться. На складах АТО может находиться широкая номенклатура запчастей: от простых и дешевых, используемых тысячами в течение года, до уникальных и дорогих, но ни разу не примененных для замены в соответствующем оборудовании. До 50 % от стоимости хранящихся запчастей могут составлять детали, которые требуются один раз в год. От 10 до 30 % запчастей (по стоимости) могут не быть использованы никогда. С точки зрения экономии оборотных средств эти детали не должны были закупать, но риски их отсутствия в случае неожиданной поломки могут привести к значительным простоям автомобилей и финансовым потерям.

Существенной экономии ресурсов можно добиться, применив ориентированную на надежность систему управления как быстро оборачиваемыми, так и страховыми запчастями. Эта система определяет запас необходимых деталей на основании не рекомендаций производителя и не субъективного заключения о требуемом уровне сервиса, а на реальных потребностях оборудования и требуемом уровне технического обслуживания.

Для эффективного управления процессом обеспечения запчастями АТО нужна постоянно контролируемая система, гарантирующая, что уровень запасов запчастей полностью соответствует нуждам производства и технического обслуживания.

Одним из наиболее значительных достижений системы обеспечения запчастями является переход от планирования замены через определенные временные интервалы к планированию замены на основе анализа состояния работающих деталей. То есть замена или ремонт производится только по результатам обследования состояния деталей оборудования. Конечно, это усложняет процесс закупки запчастей, так как нельзя принять решение до момента получения результатов мониторинга. Тем не менее, применение описываемого подхода позволяет снизить или даже ликвидировать запасы запчастей на АТО.

2. Виды складов АТО

Склады предназначены для приема, хранения и отпуска запасных частей, агрегатов, материалов с целью последующего их использования в процессах ТО и ремонта автомобилей. На складах выполняются и другие внутрискладские операции — расконсервирование, технический контроль, комплектование.

Склад запасных частей является основным звеном системы. На нем хранят запасные части, необходимые для удовлетворения спроса парка автомобилей данной АТО. Поступление деталей на склад производится с заводов — производителей автотранспорта (оригинальные запчасти) и с заводов-субпоставщиков в соответствии с планом, составленным на основании данных о движении запчастей за предыдущий год и данных об изменении парка автомобилей.

Склад агрегатов предназначен для хранения отремонтированных двигателей, коробок передач, передних и задних мостов и др. Хранение может быть напольным или на подставках. Перемещение агрегатов осуществляется с помощью подвесных кран-балок.

Склад смазочных материалов предназначен для хранения моторных, трансмиссионных консистентных смазок. Емкости для хранения масла располагаются обычно в подвальных помещениях или в углублениях (приямках) первого этажа, что обеспечивает слив в складские емкости самотеком чистых масел из транспортной тары и отработанных — с постов смазки. Для каждого сорта смазочного материала предусматривают отдельную емкость. Жидкие масла хранят в цистернах, консистентные смазки — в металлических бочках или баках с крышками. Отработанные масла хранят на складе (в цистерне) для последующей их регенерации в автохозяйстве или на стороне.

Жидкие масла из складских резервуаров подаются на посты смазки к раздаточным устройствам по трубопроводам сжатым воздухом, насосами или комбинированным способом (сжатым воздухом и насосами), а также самотеком. Преимущество следует отдать применению насосных установок. Для этой цели можно использовать ротационно-зубчатые насосы.

На складе смазочных материалов должно быть отведено место для хранения керосина, промывочной жидкости (для системы смазки двигателя), тормозной жидкости и антифриза (они хранятся обязательно отдельно от других, так как относятся к группе жидкостей ядовито-токсичных).

Монтажный, режущий, контрольно-измерительный инструмент и приспособления хранят в инструментально-раздаточной кладовой. Здесь же осуществляют их мелкий ремонт (например, заточку). Инструменты хранят в многоярусных клеточных стеллажах так, чтобы каждый номенклатурный номер имел свою отдельную ячейку.

Кладовая водительского инструмента служит для хранения и выдачи инструмента, закрепленного за автомобилем. Кроме того, здесь проверяют комплектность и техническое состояние инструментов и сдают неисправные в ремонт. Инструменты хранятся в стандартных ящиках или брезентовых сумках на клеточных стеллажах с числом ячеек, соответствующим числу автомобилей в АТП. Шины хранят на специальных складах, желательно в подвальных или полуподвальных помещениях, температура в которых должна поддерживаться в пределах -10…+20 °С, относительная влажность — 50…60 %.

Склад лакокрасочных материалов предназначен для хранения красок, растворителей, смывок старой краски, грунтовок и других материалов. Хранение осуществляется на стеллажах в канистрах, банках и т.п. Легковоспламеняющиеся материалы и кислоты (лаки, краски, серная и соляная кислоты) хранят в огнестойком помещении при температуре до 5 °С, изолированном от остальных помещений; бутыли с кислотой располагают отдельно в отгороженном помещении в специальной мягкой таре.

В такелажной кладовой хранят и выдают погрузочный инвентарь-такелаж (брезенты, веревки, цепи, ломы, лопаты), а также выполняют его ремонт и просушку, учет и пополнение необходимого комплекта. Для хранения такелажа применяют полочные многоярусные стеллажи, для сушки устраивают сушильные отделения с вешалками.

В крупных цехах АТО для ускорения получения необходимых материалов и деталей применяют промежуточные склады.

Склад утиля принимает от производства негодное имущество и материалы и сдает их соответствующим организациям для вторичного использования.

Таким образом, на любой АТО должны функционировать как минимум три склада: основной материальный склад (запасные части, материалы, имущество), специализированный склад для приема, хранения и выдачи ГСМ; склад утиля. Основной склад должен иметь в своем составе секции для шин, лакокрасочных материалов и других химикатов, хранение которых должно быть организовано в соответствии со специальными правилами.

Номенклатура хранимых агрегатов, узлов и деталей, а также уровни их запасов на складах АТО зависят от типа подвижного состава, условий работы автотранспортной организации, системы управления запасами и в общем случае определяются в соответствии с рекомендациями Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Оборотный фонд создается и поддерживается за счет поступления новых и отремонтированных агрегатов и узлов, в том числе и оприходованных со списанных автомобилей, и корректируется на основе информации, получаемой в процессе функционирования системы управления запасами в масштабах объединения, в которое входит данная АТО. При этом необходимо обязательно учитывать следующее ограничение — стоимость всех запасных частей и материалов, хранимых на АТО, по верхнему уровню запаса не должна превышать норматива оборотных средств по этой статье.

Площади складских помещений рассчитываются:

- по удельной площади помещений на 10 единиц подвижного состава;

- по хранимому запасу.

Для расчета площадей по первому способу используется выражение

![]()

где Аи — списочное число технологически совместимого подвижного состава; fуд — удельная нормативная площадь склада данного вида на 10 единиц подвижного состава, м2; Kпр, Kт.с, Kп.с, Kв, Kу.э — коэффициенты корректирования в зависимости от среднесуточного пробега подвижного состава, числа единиц технологически совместимого подвижного состава, типа подвижного состава, высоты складирования, категории условий эксплуатации.

Указанные коэффициенты и удельная нормативная площадь выбираются по специальным справочным таблицам.

При расчете площадей складских помещений по хранимым запасам (второй способ) сначала определяется количество (запас) хранимых эксплуатационных материалов, запасных частей, агрегатов (исходя из суточного расхода и продолжительности хранения), затем по хранимому запасу подбирается оборудование складов (емкости, стеллажи и т.д.), определяется площадь его в плане.

Площадь складского помещения определяется из выражения

![]()

где fоб — площадь, занимаемая оборудованием, м2; Kп — коэффициент плотности расстановки оборудования (для складских помещений принимается равным 2,5).

Распределение общей стоимости хранимых на сладах запасов по отдельным их группам составляет: запасные части и агрегаты — 40…60 %, материалы — 10…12 %, шины — 8…15 %, топливо — 4…8 %, инструмент, инвентарь и спецодежда — 15…28 %.

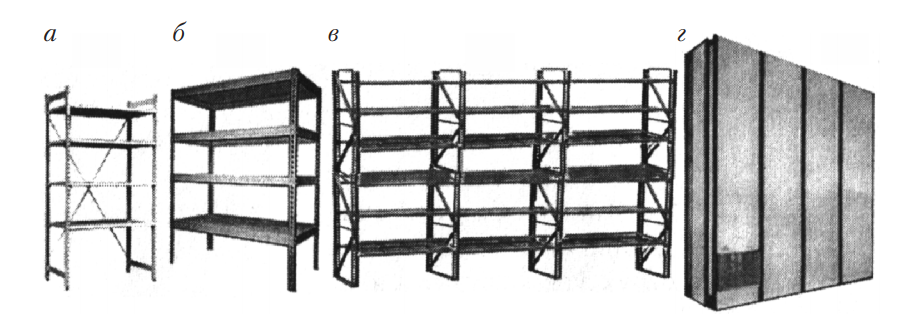

Запасные части и материалы хранят в закрытых складах на многоярусных стеллажах или в шкафах (рис. 3). Агрегаты автомобиля хранят на стеллажах или устанавливают на деревянном настиле пола.

Рис. 3. Многоярусные стеллажи: а, б, в — открытого хранения; г — закрытого хранения

Номенклатура хранимых на АТО технических изделий и материалов достигает 3500 наименований. Обычно их разбивают на 10 основных групп: металлы, инструменты и приспособления, электротехнические материалы, скобяные товары, москательные товары и химикаты, ремонтно-строительные материалы, вспомогательные материалы, спецодежда, станки и принадлежности к ним, разные материалы. Для удобства работы склада каждая из групп также делится на 10 подгрупп по признаку однородности материалов и получает свой второй номенклатурный номер. Каждую подгруппу, в свою очередь, подразделяют на 10 частей, из которых каждая получает свой номенклатурный номер и т.д. Таким образом, каждый материал имеет определенный трехили четырехзначный номер, который полностью его характеризует и дает возможность расположить материалы на складе в определенной последовательности. Такая классификация материальных ценностей носит название лестничной и широко применяется на складах АТО.

Металлы в прутках хранят на многоярусных стеллажах в горизонтальном положении, а в случае, если их диаметр более 100 мм, — на низких роликовых стендах; листовые металлы — в кипах или в вертикальном положении в клетках стеллажей.

3. Определение номенклатуры и объемов хранения деталей на складах

Очевидно, что хранить все выпускаемые в качестве запасных частей детали у дилера, и тем более на АТО, не рационально. Это приведет к значительному увеличению запасов, росту складских площадей и, самое главное, к неэффективному использованию запасов — большая их часть останется лежать «мертвым грузом». С другой стороны, поскольку выход деталей из строя носит случайный характер, теоретически в любой момент может понадобиться любая из запасных частей.

Определение номенклатуры запасных частей и объемов хранения на складах разного уровня осуществляется различными методами.

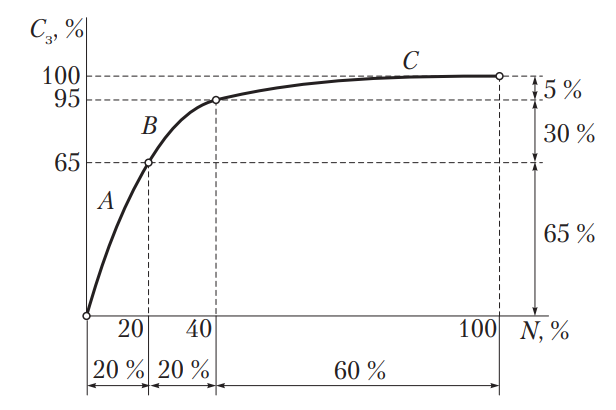

Рис. 4. Взаимосвязь номенклатуры N и стоимости Сз запасных частей (график ABC)

В основу наиболее распространенного положено деление всей номенклатуры запасных частей для каждой модели автомобиля по частоте спроса на группы А, В и С (рис. 4).

Первая группа А (детали высокого спроса) включает около 20 % общей номенклатуры запасных частей. Ими удовлетворяется около 85 % заказов потребителей, а стоимость составляет 65 % стоимости всей потребляемой номенклатуры. Именно эти детали чаще всего выходят из строя и заменой их у дилеров, на ОА и АТО устраняют большую часть неисправностей и отказов.

Вторая группа В (детали среднего спроса) включает около 20 % общей номенклатуры, но ими удовлетворяется только 10 % спроса на запасные части, а стоимость составляет около 30 %.

Третья группа С (детали редкого спроса) включает более 60 % общей номенклатуры. Ими удовлетворяется 5 % спроса на запасные части, стоимость составляет около 5 %.

Сеть сбыта строится таким образом, чтобы гарантировать получение клиентами деталей, относящихся к группе А, в течение суток, а к группам В и С — через 2–3 суток после поступления заказа. Для обеспечения этого объемы хранения деталей во всех звеньях сети регулируются так, чтобы на складах дилеров хранились 1–2-месячные запасы деталей высокого спроса, а на региональных — 2–3-месячные запасы деталей высокого и среднего спроса.

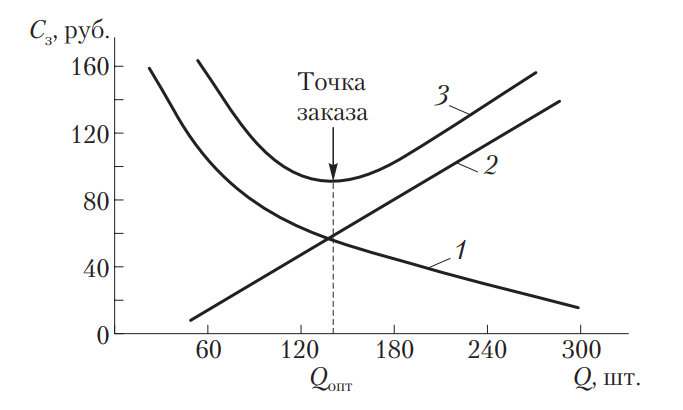

Рис. 5. Определение оптимального размера и момента заказа запасных частей: 1 — затраты на закупку; 2 — на хранение; 3 — суммарные

Детали, относящиеся к той или иной группе, определяют на основе анализа продаж за предыдущие периоды и перераспределяют с учетом текущей информации о спросе и движении запасных частей в системе.

Для определения объема хранения каждой детали и момента заказа очередной партии для пополнения запаса применяются различные методы, от простейших таблиц спроса до сложных экономико-математических расчетов. С их помощью определяют размер заказа и количество заказов в году, при которых суммарные затраты на закупку и хранение одной детали минимальны (рис. 5).

Если одновременно заказать всю годовую потребность в деталях, то затраты на закупку (подготовка заказа, получение и доставка, контроль и др.) будут на единицу заказа минимальными, а затраты, связанные с хранением, — максимальными. Например, при годовой потребности в 300 деталей и единовременном их заказе запас в течение года будет изменяться от максимального, равного 300, до минимального, равного нулю. При этом расходы на хранение будут определяться средним по году уровнем запаса, равным 150 деталям. Если размер заказа сократить в 10 раз (до 30 деталей), то расходы на хранение будут определяться новым средним уровнем запаса, равным 15 деталям, т.е. сократятся, а затраты на закупку увеличатся (вместо одного — 10 заказов).

Оптимальный размер заказа Q по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Вильсона:

где А — затраты на закупку единицы заказа, руб.; S — годовой расход данной детали, шт.; J — затраты на хранение единицы заказа, руб.

4. Нормирование и планирование расхода запасных частей и материалов

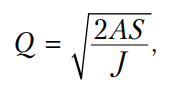

Определение потребности в запасных частях i-го наименования ведется по корректируемым среднестатистическим нормам:

где Nнi — среднестатистическая норма расхода запасных частей i-го наименования деталей на 100 автомобилей в год; k1, k2, k3 — коэффициенты корректировки расхода запасных частей в зависимости от категории условий эксплуатации, модификации подвижного состава и природно-климатических условий.

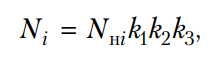

Хранимый запас запасных частей и материалов Зз определяется отдельно по каждому их виду:

где Аи — списочное количество автомобилей; αт — коэффициент технической готовности; lcc — среднесуточный пробег автомобиля, км; а — средний относительный расход запасных частей, металлов и других материалов на 10 тыс. км пробега автомобиля, в процентах от его массы (табл. 1); та — масса автомобиля, кг; Дз — продолжительность хранения запаса, сут, принимаемая по ОНТП-01–91.

Хранимый запас агрегатов Загр зависит от их номенклатуры и определяется по формуле

где Kагр — число агрегатов на 100 автомобилей одной марки (в зависимости от вида АТС Kагр = 3…9); mагр — масса агрегата, кг.

Расход запасных частей и других материалов, а также продолжительность их хранения указаны в табл. 1 и 2.

Таблица 1. Относительный расход запасных частей, металлов и других материалов, % на 10 000 км пробега

| Объект хранения | Грузовые автомобили | Легковые автомобили | Автобусы |

| Запасные части | 1,0…2,5 | 2,5…5,0 | 1,0…2,0 |

| Металлы и металлические изделия | 1,0…1,5 | 0,7…1,3 | 0,8…2,0 |

| Лакокрасочные изделия и химикаты | 0,15…0,3 | 0,5…1,0 | 0,15…0,4 |

| Прочие материалы | 0,15…0,25 | 0,25…0,5 | 0,25…0,6 |

Таблица 2. Продолжительность хранения складских запасов, дней

| Наименование запасных

частей и материалов |

АТО | Эксплуатационные и

производственные филиалы АТО |

ОА газовых

автомобилей и автобусов |

| Топливо для автомобилей | 5 | 5 | — |

| Смазочные и лакокрасочные материалы, автомобильные шины | 15 | 7 | 7 |

| Кислород, азот и ацетон в баллонах | 10 | 5 | 5 |

| Пиломатериалы, металл и прочие эксплуатационные материалы | 10 | 5 | 5 |

| Двигатели и агрегаты | Постоянный неснижаемый запас по нормам,

указанным в Положении о техническом обслуживании и ремонте подвижного состава автомобильного транспорта |

||

| Детали и узлы | 20 | 10 | 10 |

| Отработанные смазочные материалы, подлежащие регенерации | 10 | 10 | 10 |

| Металлолом, ценный утиль | 15 | 10 | 10 |

| Подлежащие списанию автомобили, агрегаты, узлы | 30 | 15 | — |

| Автомобильные шины, подлежащие восстановлению или списанию | 10 | 5 | — |

| Агрегаты, узлы и детали ремонтного фонда, подлежащие капитальному ремонту, восстановлению | 10 | 5 | 5 |

| Инструмент | 15 | 10 | 10 |

Примечания. 1. Для АТО, расположенных в отдаленных районах или местах нерегулярного снабжения, допускается увеличивать продолжительность хранения запасных частей и материалов, но не более чем в два раза. 2. При организации в регионе централизованной системы материально-технического снабжения и при наличии центральных оборотных складов продолжительность хранения запасных частей и материалов, кроме топлива, для АТО следует уменьшить в два раза.

5. Транспортировка, хранение и выдача жидкого топлива

Транспортировка жидкого топлива. Для перевозки нефтепродуктов в зависимости от типа автомобильного шасси и перевозимого нефтепродукта в качестве транспортных средств (бензовозов) используются автоцистерны (рис. 6, а), прицепы-цистерны и полуприцепы-цистерны (рис. 6, б) для перевозки топлива (автомобильных и авиационных бензинов, дизельного топлива, топлива для реактивных двигателей), а также автоцистерны, прицепы-цистерны и полуприцепы-цистерны для перевозки масел (мазутов).

Рис. 6. Транспортные средства для перевозки нефтепродуктов: а — автоцистерна-топливозаправщик; б — полуприцеп-цистерна

При небольших потреблениях топлива для перевозки нефтепродуктов могут использоваться бочки.

Цистерна, которой оснащено транспортное средство для перевозки нефтепродуктов, имеет маркер, показывающий объем топлива, а также дыхательный клапан — так внутренности цистерны могут сообщаться с атмосферой, что предотвращает появление избыточного давления. К цистерне подсоединяются сливные патрубки, на которых имеются задвижки быстрого действия и отстойники с водоотделительной системой. Для препятствия возникновения пожаров к цистерне подсоединены устройства для заземления и средства для тушения пожаров.

Заполняют цистерну бензовоза двумя способами — верхним и нижним. Это зависит от того, как она устроена. Нижний залив жидкости осуществляется при помощи специальных шлангов-адаптеров, входящих в комплект к бензовозу, так как обычные шланги тут не подходят.

Как правило, емкости транспортных средств для перевозки нефтепродуктов варьируются от 1200 до 30 000 л. Емкости больших размеров, превышающих 5000 л, оснащены перпендикулярными и прямыми вдоль корпуса волнорезами (специальными перегородками), обеспечивающими понижение гидравлических ударов.

На тягачи, что используются для буксировки, и транспортные средства для перевозки нефтепродуктов, основанные на автомобильных шасси, устанавливают двигатели не ниже 3-го класса экологичности. Выхлопная труба устанавливается либо спереди с правым выхлопом, либо с правой стороны, сразу за кабиной. Для обеспечения лучшей безопасности на выхлопную трубу надевается искрогаситель.

Каждое транспортное средство для перевозки нефтепродуктов в целях безопасности снабжается специальным защитным приспособлением, которое предохраняет часть цистерны и защищает бензобак от механических повреждений. Помимо этого, на таких транспортных средствах монтируется проблесковый маячок и экранированная система проводки. В комплект в обязательном порядке должны входить огнетушители и емкости для песка. Песок используют, чтобы присыпать горючую жидкость при ее протечке, чтобы связать и не дать растечься дальше или же улетучиться.

Транспортные средства для перевозки нефтепродуктов могут быть оборудованы топливораздаточным пистолетом со счетчиком и сливным насосом для заправки топливом других транспортных средств.

Каждая автоцистерна должна иметь паспорт местных органов Госстандарта, удостоверяющий ее объем (в м3) и грузоподъемность (в т).

При отпуске топлива с нефтебазы выдается паспорт качества на отпускаемую партию. Количество топлива, отпускаемого нефтебазой в цистерны автомобилей, определяют взвешиванием на автомобильных весах или по объему и удельному весу топлива, залитого в цистерну. Последний определяется по пробе, взятой из цистерны.

При приемке топлива на нефтебазе или АТО проверяют наличие и правильность документов, отсутствие течи в цистерне, количество и качество топлива. Для этого определяют удельный вес и высоту налива топлива в цистерне, а также после 10 мин отстоя — наличие воды.

При расхождении фактического количества топлива с данными товарно-транспортной накладной или обнаружении воды в цистерне составляется акт с указанием количества принятого топлива за подписями сдающего и принимающего нефтепродукт.

Из цистерны топливо сливается в подземные резервуары самотеком или с помощью насосов.

Хранение и выдача жидкого топлива. Хранение и выдача жидкого топлива производится на автозаправочных станциях (АЗС).

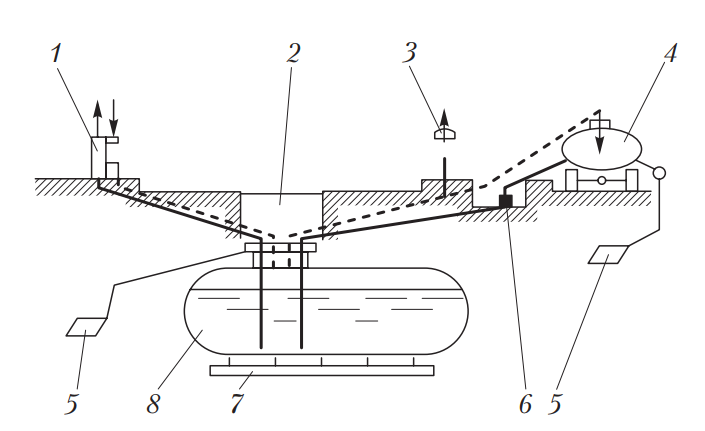

Традиционная автозаправочная станция — это технологическая система, которая предназначена для заправки транспортных средств только жидким моторным топливом и характеризуется подземным расположением резервуаров и их разнесением с топливораздаточными колонками (рис. 7).

Слив из автоцистерны 4 в резервуар 8 происходит через приемораздаточный стояк, под слой нефтепродукта. При этом вытесняемые пары возвращаются в автоцистерну и транспортируются на нефтебазу, где осуществляется их конденсация. Выдача топлива в баки машин осуществляется топливораздаточной колонкой (ТРК), снабженной системой улавливания паров и возврата их в резервуар. Последний снабжается дыхательным клапаном 3, что позволяет хранить нефтепродукты под избыточным давлением. Заглубление резервуара позволяет снизить потери топлива от «малых дыханий». Многотопливная АЗС — это АЗС, на территории которой предусмотрена заправка транспортных средств двумя или тремя видами топлива, среди которых допускается жидкое моторное топливо (бензин и дизельное топливо), сжиженный углеводородный газ (сжиженный пропан-бутан) и сжатый природный газ.

Рис. 7. Технологическая схема АЗС: 1 — ТРК с системой улавливания паров топлива; 2 — технологический люк обслуживания резервуара; 3 — дыхательный клапан; 4 — автоцистерна; 5 — контур заземления; 6 — приемораздаточный стояк; 7 — фундамент резервуара; 8 — резервуар

Топливозаправочный пункт — АЗС, размещаемая на территории предприятия и предназначенная для заправки только транспортных средств этого предприятия.

АЗС подразделяются на блочные, модульные и передвижные. Блочная АЗС предназначена для заправки транспортных средств только жидким моторным топливом и характеризуется подземным расположением резервуаров и размещением ТРК над блоком хранения топлива, выполненным как единое заводское изделие.

Модульная АЗС предназначена для заправки транспортных средств только жидким моторным топливом и характеризуется надземным расположением резервуаров и разнесением ТРК и контейнера хранения топлива, выполненного как единое заводское изделие.

Передвижная АЗС предназначена для розничной продажи только жидкого моторного топлива, ее технологическая система установлена на автомобильном шасси, прицепе или полуприцепе и выполнена как единое заводское изделие.

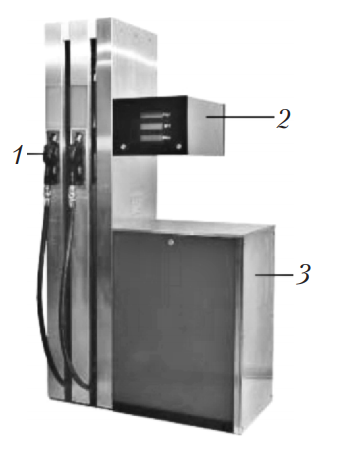

Заправка автомобилей жидким топливом. Автомобили заправляют из топливозаправочных колонок (рис. 8), состоящих из погружного насоса, который качает топливо из резервуара, отсчетного устройства для замера отпускаемого количества топлива и раздаточного шланга с пистолетом.

Рис. 8. Топливозаправочная колонка: 1 — раздаточный пистолет; 2 — электронное отсчетное устройство; 3 — корпус

Погружные насосы осуществляют подачу определенного вида топлива сразу к нескольким колонкам, что позволяет применять колонки на АЗС с дефицитом площади.

Колонка предназначена для измерения объема выдаваемого топлива вязкостью от 0,55 до 40 сСт при выдаче его в топливные баки транспортных средств. Допустимая температура выдаваемого топлива -40…50 °С. Колонка работает с погружным насосом, установленным непосредственно в резервуарах с топливом.

По способу установки колонки подразделяются на стационарные и переносные, по способу привода насоса — на ручные, электромеханические и комбинированные, по способу замера отпускаемого топлива — на объемные и прямоточные с непрерывно действующими счетчиками, по способу управления — на ручные, с дистанционным задающим устройством, с комбинированным управлением и автоматические.

Клапаны обеспечивают прекращение подачи топлива через пистолет сразу же после отпускания пускового рычага и выключения колонки, что позволяет поддерживать гидравлическую систему в заполненном состоянии.

Счетчик представляет собой гидравлический двигатель, рабочими органами которого являются горизонтальные цилиндры с поршнями. Перемещение поршней передается счетному механизму, который имеет два счетчика — разовый и суммарный.

В местах хранения топлива нельзя пользоваться открытым огнем. Заправлять автомобили разрешается только при неработающем двигателе. АЗС должна быть оборудована огнетушителями и ящиками с песком. На опорах наружного освещения должны быть установлены молниеотводы. В топливораздаточной колонке должно быть предусмотрено отключение ее от внешней линии электропитания. Магнитный пускатель монтируют в закрытом помещении. Все металлические и токоведущие части электрооборудования и колонки заземляют.

6. Хранение и выдача газообразного топлива

Автомобильные газозаправочные станции (АГЗС) представляют собой комплекс технологического оборудования по приему, переработке, хранению и заправке автомобилей газовым топливом. По виду применяемого газового топлива различают три типа АГЗС:

- для заправки газобаллонных автомобилей сжиженным нефтяным газом (СНГ);

- сжатым природным газом (СПГ);

- сжиженным природным газом (СжПГ).

АГЗС подразделяются на стационарные, полустационарные и передвижные. Станция каждого вида в достаточной мере унифицирована по применяемому оборудованию и технологическому процессу. Комплекс оборудования АГЗС позволяет наполнять СНГ цистерны с использованием насоса и без него, сливать СНГ самотеком или при помощи насоса с измерением его расхода по счетчику, сливать СНГ самотеком или при помощи насоса без измерения расхода газа, хранить СНГ.

Стационарные АГЗС содержат подземные или наземные цистерны, снабженные контрольно-предохранительной и расходнонаполнительной аппаратурой и оборудованием. Полустационарные и передвижные АГЗС размещают на АТО, на пересечении крупных транспортных магистралей и в непосредственной близости от мест эксплуатации газобаллонных автомобилей, удаленных от производственной базы.

Насосная газозаправочная станция СНГ. СНГ доставляют к газозаправочным колонкам в жидком виде, т.е. в пригодном для непосредственного наполнения ими баллонов автомобиля. Давление СНГ, хотя и зависит от состава и температуры окружающего воздуха, на АГЗС остается постоянным, не превышая 1,6 МПа.

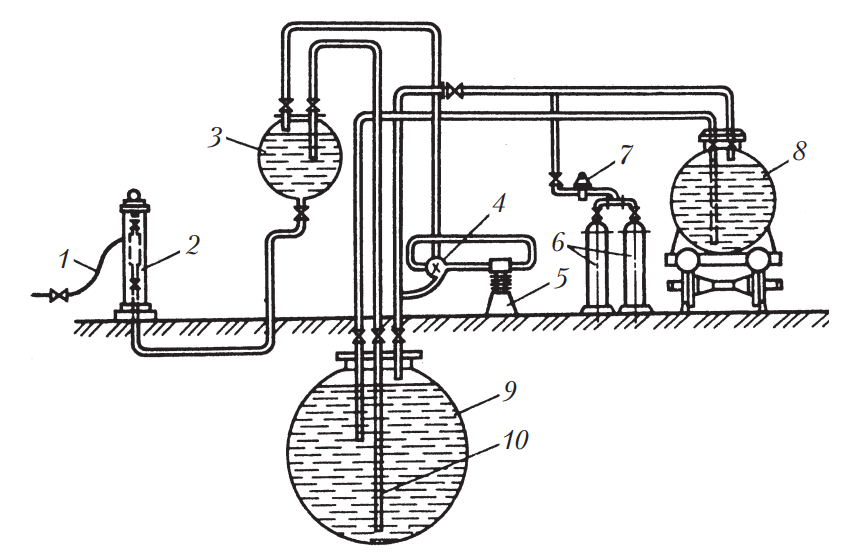

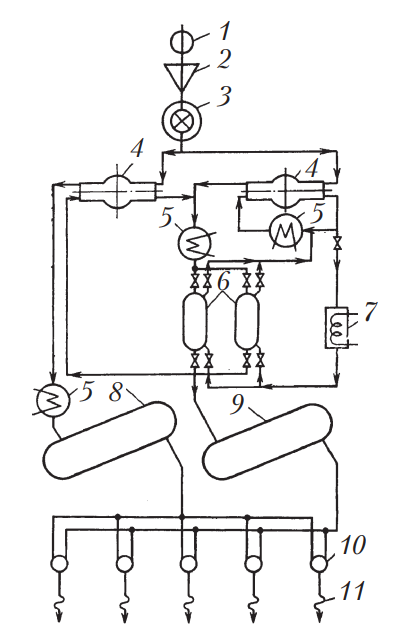

Повышение давления в цистерне на АГЗС, из которой заполняют автомобильные баллоны СНГ, осуществляется компрессором, отсасывающим газ в газообразной фазе из наполняемого промежуточного баллона и нагнетающим его в опорожняемую цистерну. Схема такой комбинированной АГЗС, использующей компрессор и баллоны со сжатым горючим или инертным газом, приведена на рис. 9.

При использовании баллонов со сжатым газом АГЗС работает следующим образом. Газ из баллонов 6 через регулятор давления 7 впускают в газообразное пространство стационарной цистерны 9. В этой цистерне давление повышается и СНГ через трубу 10, опущенную до дна цистерны 9, перетекает в промежуточный баллон 3, после чего поступает в газонаполнительную колонку 2. В случае слива СНГ из железнодорожной или автомобильной цистерны сжатый газ направляют из баллона в эти цистерны, создавая необходимый перепад давления между цистернами 8 и 9. При наполнении баллонов СНГ компрессором 5 его включают так, чтобы он отсасывал газ из газообразного пространства стационарной цистерны 9 и нагнетал его в промежуточный баллон 3. Под действием повышенного давления газ из промежуточного баллона 3 поступает к газонаполнительной колонке 2 и далее через шланг 1 в баллоны автомобиля. При помощи переключателя 4 можно использовать компрессор для слива газа в жидкой фазе из железнодорожной (автомобильной) цистерны в подземную цистерну и из нее в промежуточный баллон.

Рис. 9. Схема комбинированной АГЗС

Основное оборудование АГЗС — цистерны, насосы, фильтры и счетчики.

Заправка газобаллонных автомобилей, работающих на сжатом природном газе, как правило, производится на автомобильных газозаправочных компрессорных станциях (АГЗКС) (рис. 10). Газ на АГЗКС поступает под небольшим давлением (0,4…1,2 МПа) в аккумуляторную цистерну низкого давления 2, очищается от механических примесей и компрессорами сжимается до 26…35 МПа. Проходя через влагомаслоотделитель и блок осушки, газ поступает в аккумуляторную цистерну высокого давления 8, оттуда через специальные узлы запорной и регулирующей арматуры по трубопроводам направляется к заправочным колонкам. Колонки расположены в специальных боксах, куда въезжают автомобили для заправки. Они снабжены шлангом высокого давления в металлической оплетке, присоединяемым к наполнительному вентилю автомобиля, имеют контрольный манометр для определения начального давления газа в баллонах и давления в конце заправки. Колонки имеют предохранительные клапаны, ограничивающие давление СПГ, подаваемого в баллоны автомобиля (20 МПа).

Рис. 10. Схема АГЗКС: 1 — расходомер; 2 — фильтр; 3 — сепаратор; 4 — компрессор; 5 — межступенчатые и концевые холодильники; 6 — адсорбер для газа; 7 — подогреватель газа регенерации; 8 — аккумуляторная цистерна высокого давления; 9 — аккумуляторная цистерна низкого давления; 10 — трехходовой кран; 11 — заправочный шланг

Сжатые и сжиженные газы пожароопасны, так как при испарении их объем увеличивается соответственно . 0 и 300 раз. В случае пожара на автомобиле надо немедленно закрыть магистральный и баллонный вентили, увеличить частоту вращения коленчатого вала и израсходовать газ из газопроводов. Вспыхнувший газ нужно тушить углекислотным огнетушителем, направляя струю не навстречу огню, а наоборот, чтобы сбить его.

Газозаправочные станции должны быть оснащены углекислотными огнетушителями и, кроме того, иметь ящики с песком и гидрант для воды.

7. Транспортировка, хранение и выдача смазочных материалов и рабочих жидкостей

Смазочные материалы и рабочие жидкости перевозят в автоцистернах, бочках или специальной таре. Жидкие масла доставляют в металлических бочках, консистентные смазки — в деревянных или металлических.

Масла, консистентные смазки и рабочие жидкости, затаренные в бочки и бидоны, хранятся на стеллажах или поддонах в специальных маслоскладах или кладовых, размещаемых в приспособленных для этих целей помещениях.

Бочки хранятся рассортированными по маркам нефтепродуктов пробками вверх. Они должны быть закрыты пробками с прокладками.

Антифриз, вследствие его ядовитости и гигроскопичности, хранится отдельно от остальных нефтепродуктов в плотно закрытой таре в сухом помещении, доступ в которое строго ограничен. Все сливные, наливные и воздушные отверстия в таре пломбируются. На таре с антифризами, а также на порожней таре из-под антифризов несмываемой краской наносится надпись «Яд».

При хранении антифриза в бочках его уровень должен быть на 5…8 см ниже уровня пробки вследствие большого коэффициента объемного расширения.

Антифриз, бывший в употреблении (слитый из системы охлаждения двигателем), хранится отдельно от свежего антифриза.

При попадании внутрь организма антифриз вызывает тяжелые отравления, поэтому при работе с ним должны тщательно соблюдаться правила техники безопасности, с которыми кладовщики должны быть ознакомлены в установленном порядке.

Тормозные жидкости на спиртовой и, особенно, гликолевой основе являются ядовитыми и гигроскопичными. Порядок хранения и обращения с ними такой же, как и с антифризом.

Тормозная жидкость, бывшая в употреблении (слитая из гидравлического привода тормозной системы), хранится отдельно от соответствующей свежей тормозной жидкости.

Емкости и тара, предназначенные для хранения смазочных материалов и рабочих жидкостей, подвергаются очистке от загрязнений и отложений.

Правильная организация хранения и раздачи смазочных материалов обеспечивает сохранение их качества, сокращение непроизводительных потерь при складских операциях. Указанным требованиям удовлетворяет централизованный способ доставки, хранения и раздачи смазочных материалов.

Более подробно смазочное оборудование описано в п. 10.5.3 «Оборудование для выполнения смазочных работ по двигателю» ч. 1 «Теоретические основы технической эксплуатации автомобилей».

8. Нормирование расхода топлива и смазочных материалов

Нормы расхода топлива могут устанавливаться для каждой модели, марки и модификации эксплуатируемых автомобилей и соответствуют определенным условиям работы автомобильных транспортных средств согласно их классификации и назначению. Нормы включают расход топлива, необходимого для осуществления транспортного процесса. Расход топлива на технические, гаражные и прочие внутрихозяйственные нужды, не связанные непосредственно с технологическим процессом перевозок пассажиров и грузов, в состав норм не включен и устанавливается отдельно.

Для автомобилей общего назначения установлены следующие виды норм:

- базовая норма в литрах на 100 км пробега (л/100 км) автотранспортного средства (АТС) в снаряженном состоянии;

- транспортная норма в литрах на 100 км пробега (л/100 км) при проведении транспортной работы:

- автобуса, с учетом снаряженной массы и нормируемой по назначению автобуса номинальной загрузки пассажиров (л/100 км);

- самосвала, с учетом снаряженной массы и нормируемой загрузки самосвала (с коэффициентом 0,5) (л/100 км);

- транспортная норма в литрах на 100 тонно-километров (л/100 ткм) при проведении транспортной работы грузового автомобиля.

Последняя норма учитывает дополнительный к базовой норме расход топлива при движении автомобиля с грузом, автопоезда с прицепом или полуприцепом без груза и с грузом или с использованием установленных ранее коэффициентов на каждую тонну перевозимого груза, массы прицепа или полуприцепа — до 1,3 л/100 км и до 2,0 л/100 км для автомобилей, соответственно, с дизельными и бензиновыми двигателями, или с использованием точных расчетов, выполняемых по специальной программе-методике непосредственно для каждой конкретной марки, модификации и типа АТС.

Базовая норма расхода топлива зависит от конструкции автомобиля, его агрегатов и систем, категории, типа и назначения автомобильного подвижного состава (легковые, автобусы, грузовые и т.д.); вида используемого топлива; массы автомобиля в снаряженном состоянии, типизированного маршрута и режима движения в условиях эксплуатации в пределах Правил дорожного движения.

Транспортная норма (норма на транспортную работу) включает в себя базовую норму и зависит от грузоподъемности, нормируемой загрузки пассажиров или конкретной массы перевозимого груза.

Эксплуатационная норма устанавливается по месту эксплуатации АТС на основе базовой или транспортной нормы с использованием поправочных коэффициентов (надбавок), учитывающих местные условия эксплуатации.

Единицами измерения норм расхода топлива являются:

- литр на 100 километров пробега (л/100 км) — для автомобиля, работающего на бензине, дизельном топливе или сжиженном углеводородном (нефтяном) газе (СНГ);

- метр кубический на 100 километров пробега (м3/100 км) — для автомобиля, работающего на СПГ;

- литр на машино-час работы трактора, машины, механизма и оборудования (л/маш.-ч);

- литр (л) на выполнение одной операции трактором, машиной, механизмом и оборудованием.

Повышение (понижение) норм расхода топлива устанавливается приказом руководителя юридического лица или индивидуального предпринимателя на основании Инструкции о порядке применения норм расхода топлива для механических транспортных средств, машин, механизмов и оборудования.

Нормы расхода топлива на новые модели (модификации) механических транспортных средств, машин, механизмов и оборудования утверждаются Министерством транспорта и коммуникаций

Республики Беларусь в качестве рекомендуемых и в течение года проходят эксплуатационную проверку в организациях, эксплуатирующих соответствующие механические транспортные средства, машины, механизмы и оборудование. По истечении указанного срока нормы расхода топлива при необходимости корректируются с учетом результатов эксплуатационной проверки и утверждаются Министерством транспорта и коммуникаций в качестве обязательных для применения.

В случае отсутствия установленной линейной нормы расхода топлива до ее утверждения учет расхода топлива при эксплуатации автомобиля в Республике Беларусь производится по временной норме на срок не более 6 мес.

Норма расхода топлива на механическое транспортное средство или машину, работающих на СНГ или СПГ, при отсутствии утвержденной нормы расхода СНГ или СПГ принимается выше соответствующей нормы расхода бензина для соответствующей модели (модификации):

- СПГ — не более 5 %;

- СНГ — не более 25 %.

Повышение нормы расхода топлива осуществляется при эксплуатации АТС в условиях низких температур, в городских условиях, в условиях плохих дорог и др.

Дополнительный расход топлива устанавливается:

- при эксплуатации автомобиля или автопоезда (кроме самосвального), выполняющего транспортную работу, учитываемую в тонно-километрах, на каждые 100 ткм: бензина — не более 2,0 л; дизельного топлива — не более 1,3 л; СПГ — не более 2,0 м3; СУГ — не более 2,5 л; при газодизельном цикле — не более 1,2 м3 СПГ и не более 0,25 л дизельного топлива;

- эксплуатации автомобиля с прицепом (полуприцепом) или при буксировке автомобиля, машины и механизма линейная норма расхода топлива увеличивается на каждую тонну снаряженной массы прицепа (полуприцепа, буксируемого автомобиля, машины и механизма): бензина — не более 2,0 л; дизельного топлива — не более 1,3 л; СПГ — не более 2,0 м3; СУГ — не более 2,5 л; при газодизельном цикле — не более 1,2 м3 СПГ и не более 0,25 л дизельного топлива;

- простое автомобиля на объектах, условия работы которых предусматривают работу двигателя автомобиля во время стоянки, — на 1 ч простоя не более 10 % от величины линейной нормы расхода топлива и др.

При перемещении в зонах технического обслуживания и текущего ремонта для автомобилей, работающих на СПГ и СУГ, расход бензина устанавливается в размере не более 10 % от линейной нормы расхода бензина, установленной для соответствующей модели автомобиля.

На внутригаражные разъезды и технические надобности (ТО, регулировочные работы, приработку деталей двигателя автомобиля после ремонта) ежемесячный расход топлива не должен превышать 0,5 % от общего его количества, потребляемого эксплуатируемыми автомобилями, при отсутствии экономии.

Таблица 3. Временные нормы расхода масел (л) и смазок (кг) на 100 л общего расхода топлива

| Тип автомобиля | Моторные

масла |

Трансмиссионные

масла |

Специальные

масла |

Пластичные

(консистентные) смазки |

| Легковые, грузовые автомобили и автобусы,

работающие на бензине и сжиженном газе |

2,4 | 0,3 | 0,1 | 0,2 |

| Легковые, грузовые автомобили и автобусы,

работающие на дизельном топливе |

3,2 | 0,4 | 0,1 | 0,3 |

Расход масел и смазок для автомобилей принимается по индивидуальным нормам для конкретного автомобиля, а в случае отсутствия таких норм — по табл. 3.

9. Расчет расхода топлива

Для легковых автомобилей нормативное значение расхода топлива рассчитывается по формуле:

![]() (1)

(1)

где Qн — нормативный расход топлива, л; Нs — линейная норма расхода топлива, л/100 км; Lобщ — общий пробег автомобиля за смену, км; D — поправочный коэффициент (суммарная относительная надбавка или снижение) к норме, %.

Для автобусов нормативное значение расхода топлива рассчитывается по формуле:

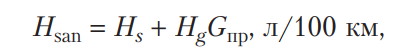

![]() (2)

(2)

где Hs — транспортная норма расхода топлива на пробег автобуса, л/100 км (с учетом нормируемой по классу и назначению автобуса загрузкой пассажиров); S — пробег автобуса, км; Hот — норма расхода топлива при использовании штатных независимых отопителей на работу отопителя (отопителей), л/ч; T — время работы автомобиля с включенным отопителем, ч.

Для грузовых бортовых автомобилей и автопоездов нормативное значение расхода топлива рассчитывается по формуле

![]() (3)

(3)

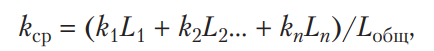

где Lобщ — пробег автомобиля или автопоезда, км; Hsan — норма расхода топлива на пробег автомобиля или автопоезда в снаряженном состоянии без груза:

где Hs —базовая норма расхода топлива на пробег автомобиля (тягача) в снаряженном состоянии, л/100 км (Hsan= Hs для одиночного автомобиля, тягача); Hg —норма расхода топлива на дополнительную массу прицепа или полуприцепа, л/100 т · км; Gпр—собственная масса прицепа или полуприцепа, т; Hw — норма расхода топлива на транспортную работу, л/100 т · км; W — объем транспортной работы, т · км (W = GгрSгр, где Gгр—масса груза, т; Sгр—пробег с грузом, км).

Линейная норма расхода топлива для автомобилей-самосвалов установлена с учетом коэффициента динамического использования грузоподъемности 0,5. Нормативный расход топлива рассчитывается по формуле

![]() (4)

(4)

где Hs — линейная норма расхода топлива, л/100 км; Vавт — объем топлива, на который повышается (понижается) нормативный расход топлива с учетом фактически выполненной транспортной работы автомобилем-самосвалом, л; Lобщ — общий пробег автомобиля за смену, км; kср — средний коэффициент корректирования линейной нормы расхода топлива, учитывающий условия эксплуатации; g — дополнительный расход топлива на выполнение операции разгрузки кузова, л; n — количество ездок с грузом за смену.

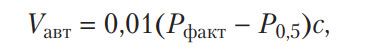

Средний коэффициент корректирования линейной нормы расхода топлива kср рассчитывается по формуле

(5)

(5)

где k1, k2, …, kn — частные значения величины коэффициента корректирования; L1, L2, …, Ln — частные значения пробега автомобиля в различных условиях эксплуатации, км.

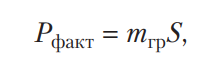

Объем топлива, на который повышается (понижается) нормативный расход топлива с учетом фактически выполненной транспортной работы, рассчитывается по формуле:

(6)

(6)

где Рфакт — фактически выполненная транспортная работа за смену, ткм; Р0,5 — транспортная работа, выполняемая автомобилем при коэффициенте динамического использования грузоподъемности, равном 0,5; с — величина изменения расхода топлива на 100 ткм работы.

Фактически выполненная транспортная работа рассчитывается по формуле

(7)

(7)

где mгр — масса перевезенного груза, т; S — расстояние, на которое перевезен груз, км.

Транспортная работа, выполняемая автомобилем при коэффициенте динамического использования грузоподъемности, равном 0,5, рассчитывается по формуле

(8)

(8)

где qавт — грузоподъемность автомобиля-самосвала, т.

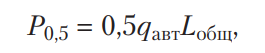

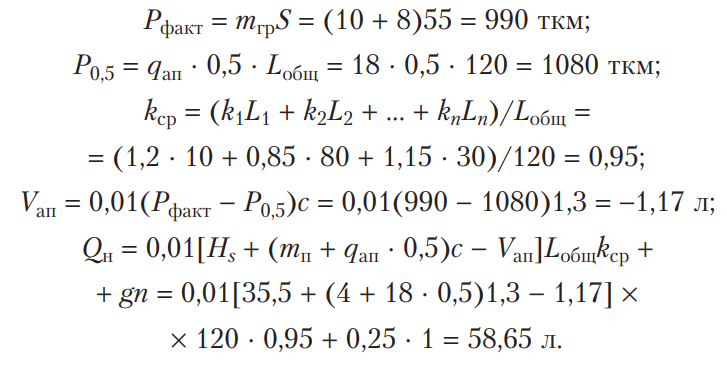

Пример. Автомобиль-самосвал МАЗ-5551 с двигателем ЯМЗ-236Н в г. Минске за одну ездку с грузом попутно с одного места загрузки доставил на два объекта груз: на один объект — 5 т, на второй — 2 т. Пробег автомобиля от места загрузки до первого объекта составил 15 км, от первого до второго объекта — 8 км. Общий пробег автомобиля за одну ездку составил 50 км.

Исходные данные:

- грузоподъемность автомобиля — 10 т;

- линейная норма расхода топлива — 30,3 л/100 км;

- повышение линейной нормы при эксплуатации в г. Минске — 15 %;

- дополнительный расход топлива на одну ездку с грузом — 0,25 л;

- величина изменения расхода топлива на 100 ткм транспортной работы — 1,3 л.

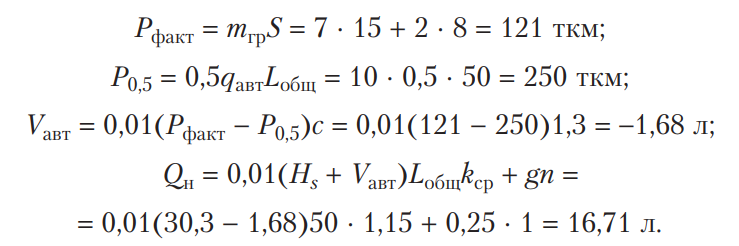

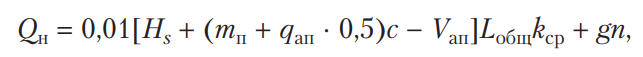

Нормативный расход топлива для автомобиля-самосвала с самосвальным прицепом рассчитывается по формуле

где Hs—линейная норма расхода топлива, л/100 км; mп—снаряженная масса прицепа; qап—грузоподъемность автопоезда; Vап — объем топлива, на который повышается (понижается) нормативный расход топлива с учетом фактически выполненной транспортной работы самосвальным автопоездом, л; g — дополнительный расход топлива на выполнение операции разгрузки кузова, л (п. 21 Инструкции); n — количество ездок с грузом за смену.

Пример. Самосвальный автопоезд МАЗ-5551 с двигателем ЯМЗ-238М2 и прицепом АПС-24 за одну ездку доставил из карьера в г. Минск 18 т песка. Пробег автомобиля с грузом составил 55 км. Пробег по грунтовой дороге составил 10 км, по загородным дорогам с асфальтобетонным покрытием — 80 км и по г. Минску — 30 км.

Исходные данные:

- грузоподъемность автомобиля — 10 т;

- грузоподъемность прицепа — 8 т;

- снаряженная масса прицепа — 4 т;

- линейная норма расхода топлива — 35,5 л/100 км;

- повышение линейной нормы при эксплуатации в г. Минске — 15 %;

- повышение линейной нормы при эксплуатации на грунтовых дорогах — 20 %;

- понижение линейной нормы при эксплуатации на загородных дорогах — 15 %;

- дополнительный расход топлива на одну ездку с грузом — 0,25 л;

- величина изменения расхода топлива на 100 ткм транспортной работы и на одну тонну снаряженной массы прицепа — 1,3 л.

10. Ресурсосбережение на автомобильном транспорте

10.1. Основные понятия в ресурсосбережении

Ресурсы — это природные или созданные человеком ценности, которые предназначены для удовлетворения производственных и непроизводственных потребностей. Из этого определения следует, что материальные ресурсы — это комплекс вещественных элементов, предназначенных для обработки в процессе труда.

Экономия материальных ресурсов — это экономическая категория, которая характеризуется снижением удельного расхода материальных ресурсов на единицу продукции по сравнению с базисным или текущим периодом, но без снижения качества и технического уровня продукции.

Под рациональным потреблением обычно понимают процесс осознанного, общественно необходимого потребления материалов. Этот процесс — явление непрерывного характера, связанное с развитием человеческой мысли и деятельности.

Прежде всего необходимо провести четкую дифференциацию между понятиями «рациональное потребление» и «экономия». Ведь эти термины обозначают не одно и тоже: рациональное потребление характеризует процесс, а экономия материальных ресурсов — тот или иной результат процесса рационализации материалопотребления. Таким образом, экономия материальных ресурсов является количественным выражением результата рационализации их потребления.

Ресурсосбережение — это процесс обеспечения роста полезных результатов при относительной стабильности материальных затрат.

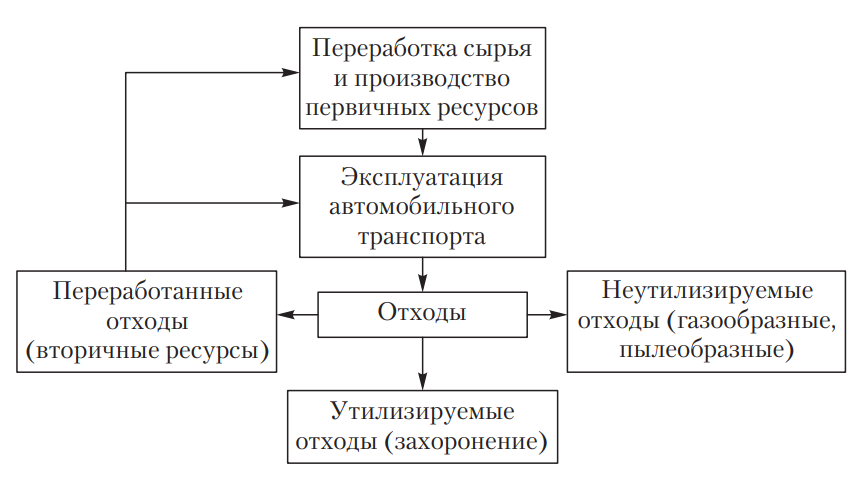

Рис. 11. Схема потребления первичных и вторичных ресурсов на автомобильном транспорте

Основной задачей ресурсосбережения как науки является экономия материальных ресурсов.

Автомобильный транспорт является крупным потребителем материальных и энергетических ресурсов, которые подразделяются на первичные и вторичные (рис. 11).

10.2. Классификация первичных ресурсов

К первичным ресурсам, используемым АТО в ходе производственной деятельности, относятся новые автомобили, агрегаты, узлы, приборы, запасные части, автошины, аккумуляторы, технологическое оборудование и инструмент; топливные, смазочные и другие эксплуатационные материалы, различные изделия и материалы для хозяйственных нужд. Кроме того, АТО потребляют значительное количество тепловой и электрической энергии и воды.

К вторичным ресурсам относятся отработавшие свой срок агрегаты, узлы и детали автомобилей, аккумуляторы, моторные и трансмиссионные масла, технические жидкости, шины, отходы черных и цветных металлов и др. Они являются частью отходов АТП, образующихся в процессе работы автомобилей и проведения ТО и ремонта.

Различают утилизируемые и неутилизируемые отходы. Первые включают отходы, не годные для переработки (невозвратная тара, коксовый и сварочный шлак, сметаемый с территории АТО мусор, твердые бытовые отходы и др.). Они собираются на АТО и вывозятся для захоронения на свалках. Вторые представляют собой газообразные и пылевые выбросы, образующиеся при движении автомобилей и поступающие в окружающую среду (СО, СН, NOх, CO2, продукты износа шин, тормозных накладок и др.). Из общего количества отходов, образующихся на АТО, около 70 % приходится на долю вторичных ресурсов. Существенно сократить их расход позволяет повторное их использование на АТО (отремонтированные двигатели, коробки передач, редукторы, шины и др.) и при производстве первичных ресурсов, потребляемых автотранспортом.

Экономное расходование первичных ресурсов на АТО обеспечивается следующим. Во-первых, комплектованием парка автомобилями, имеющими высокую надежность, и применением качественных эксплуатационных материалов. Во-вторых, соблюдением норм, правил и требований действующей системы ТО и ремонта, предусматривающей своевременное проведение и выполнение в полном объеме регламентных работ ЕО, ТО-1, ТО-2, качественного ремонта и поддержание тем самым автомобилей в технически исправном состоянии. В обоих случаях увеличивается срок службы наличного подвижного состава, снижается расход запасных частей, топливно-смазочных и других эксплуатационных материалов, что существенно сокращает потребность АТО в первичных ресурсах. В-третьих, соблюдением действующих норм расхода изделий и материалов на ремонтно-эксплуатационные и хозяйственные нужды и организацией на АТО строгого учета их потребления. В-четвертых, использованием и переработкой вторичных ресурсов, образующихся в процессе ТО и ремонта автомобилей.

Значительная экономия агрегатов, узлов, запасных частей обеспечивается за счет ремонта двигателей и других агрегатов автомобилей, а также топливных насосов и других сложных узлов, аккумуляторов, шин и восстановления основных деталей (блоков цилиндров, коленчатых и распределительных валов, шатунов, клапанов, дисков сцепления картеров коробки передач и редуктора и т.д.). Эти работы следует выполнять на специализированных предприятиях, что может существенно сократить потребность в новых изделиях и запасных частях.

10.3. Мероприятия, обеспечивающие экономию топливных ресурсов

Снижение потерь топлива от испарения. Рассмотрим процесс испарения топлива в воздушную среду. Максимальное заполнение резервуара светлыми нефтепродуктами не должно превышать 96 % его объема. Образующаяся при этом площадь свободной поверхности жидкости при определенных условиях становится своеобразным генератором испарения легкокипящих углеводородных фракций.

При заполнении резервуара первые же порции топлива начинают интенсивно испаряться в воздушное пространство и насыщают его углеводородными парами. Последующее заполнение резервуара сопровождается вытеснением этой паровоздушной смеси через дыхательный клапан в атмосферу. Такой процесс называется «большими дыханиями» резервуара.

При обычных условиях хранения топлива в наземном резервуаре свободный от жидкого топлива объем заполнен смесью воздуха с парами топлива. С повышением температуры окружающей среды (например, в ясный жаркий летний день) за счет солнечной радиации стенки резервуара нагреваются и путем теплопередачи повышается температура топлива и паровоздушной смеси, в результате чего их объемы увеличиваются. Температурное расширение паровоздушной смеси приводит к возрастанию давления в резервуаре и, чтобы предотвратить его разрушение, открывается дыхательный клапан и часть паровоздушной смеси уходит в атмосферу. В ночное время при охлаждении этого резервуара в паровоздушном пространстве образуется разрежение и через клапан в резервуар поступает воздух. Этот воздух снова насыщается новыми порциями паров топлива.

Интенсивность потерь от испарения при хранении светлых нефтепродуктов определяется как внешними, так и внутренними факторами. К первым относятся давление и температура окружающей среды, ко вторым — фракционный состав топлив, определяющий давление их насыщенных паров.

Наиболее легколетучими являются низкокипящие компоненты нефтяного топлива, обладающие небольшой молекулярной массой (функционально связанной с плотностью и температурой разгонки топлив). Испаряемость топлива прямо пропорциональна подвижности его молекул, которая увеличивается с уменьшением как динамической вязкости, так и линейного размера молекул (например, более вязкое по сравнению с бензином дизельное топливо обладает значительно меньшей испаряемостью — 0,12 кг/т против 3,05 кг/т для бензина).

В результате испарения легколетучих компонентов плотность жидкости в приповерхностном слое увеличивается и этот слой опускается ниже, а его место занимают более глубокие слои нефтепродукта, имеющие меньшую плотность и более высокое содержание низкомолекулярных компонентов.

Рассмотрим методы снижения потерь нефтепродуктов от испарения. Их можно разделить на семь групп.

1. Сокращение объема газового пространства резервуара. При полной ликвидации газового пространства в резервуаре теоретически потери от испарения должны отсутствовать, но добиться этого невозможно из-за температурного расширения нефтепродуктов. Максимальное заполнение резервуара составляет 95…97 % от его полной вместимости. Уменьшение степени заполнения резервуара приводит к увеличению поверхности испарения и заполнению газового пространства парами нефтепродукта, что ведет к повышенным потерям (табл. 4).

Таблица 4. Потери бензина от испарения в зависимости от степени заполнения резервуара, % в год

| Степень заполнения резервуара, % | Средняя климатическая зона | Южная климатическая зона |

| 90 | 0,3 | 0,4 |

| 80 | 0,6 | 0,9 |

| 70 | 1,0 | 1,5 |

| 60 | 1,6 | 2,3 |

| 40 | 3,6 | 5,2 |

| 20 | 9,6 | 13,9 |

2. Хранение под избыточным давлением. Для предотвращения потерь нефтепродуктов от «малых дыханий» и частично от «больших дыханий» резервуары должны быть герметично закрыты и оснащены дыхательными клапанами. Установка дыхательного клапана, срабатывающего при избыточном давлении 0,03 МПа, практически устраняет потери от «малых дыханий».

На оптимальную величину избыточного давления сильно влияет оборачиваемость резервуара, физико-химические свойства нефтепродукта и метеорологические условия.

Еще один способ создания избыточного давления — хранение нефтепродуктов под слоем инертного газа. Очевидно, что при таком способе хранения уменьшаются потери от испарения нефтепродуктов, так как присутствующий под небольшим избыточным давлением слой газа (например, азота) препятствует испарению летучих фракций топлив.

3. Уменьшение амплитуды колебания температуры газового пространства. Если добиться изотермического хранения нефтепродуктов или значительно уменьшить колебания температуры газового пространства и поверхности нефтепродукта, то можно полностью устранить потери от «малых дыханий».

В летнее время суточные колебания температуры газового пространства резервуара достигают 30…40 %, а поверхность нефтепродукта изменяет температуру на 10…15 °С. Наиболее простыми и дешевыми способами уменьшения суточных колебаний являются окраска резервуаров и сооружение защитных экранов, более сложными и дорогими — тепловая изоляция, орошение резервуаров и их подземное размещение.

Окраска резервуара применяется в любых условиях как способ борьбы с испарениями и для защиты резервуара от коррозии. Цвет окраски сильно влияет на нагрев стенок резервуара и соответственно на нагрев нефтепродукта, находящегося в резервуаре. Например, бензин, находящийся в одинаковых условиях в резервуарах, выкрашенных в разные цвета, имеет следующие температуры: цвет алюминия — 11,5 °С; серый — 14,6 °С; сурик — 16,6 °С; зеленый — 22 °С; черный — 30 °С. Таким образом, нефтепродукты, хранимые в резервуарах, окрашенных в светлые тона, имеющие лучшую отражательную способность, значительно меньше подвержены суточным колебаниям температуры. Наибольшей лучеотражательной способностью обладает белый цвет. При хранении бензина в наземном горизонтальном резервуаре, окрашенном белой краской, потери уменьшаются в 2 раза по сравнению с алюминиевой, которой обычно выкрашены резервуары на нефтескладах.

Экспериментальные исследования показали, что для сокращения испарения нефтепродуктов эффективно применение и внутренней окраски резервуара. Нанесение противокоррозионных бензостойких покрытий на внутреннюю поверхность снижает лучистый поток от нее к поверхности нефтепродукта вдвое, а потери от испарения — примерно на 30 %.

Сооружение защитных экранов реализуется посадкой деревьев лиственных пород вблизи резервуаров, а также помещением наземных резервуаров под навесы.

Изолировать поверхности резервуаров можно материалами, обладающими низкой теплопроводностью (пеностекло, пенобетон,

шлакостекловата), но при этом надо учитывать высокую стоимость укрывных материалов и то, что они сами нуждаются в защите от атмосферных осадков и ухудшают контроль за техническим состоянием поверхностей резервуара.

Орошение резервуаров водой применяется в южных районах для вертикальных резервуаров вместимостью более 75 м3. Система оросителей равномерно распределяет воду по крыше и стенкам резервуара, стекает вниз, где охлаждается и вновь подается на орошение, или на крыше резервуара сооружается бассейн, заполняемый водой. Этот метод снижает потери нефтепродуктов примерно в два раза, однако он требует затрат на оборудование, работу насосов и мероприятия, связанные с воздействием воды на металл резервуара.

Подземное хранение нефтепродуктов — наиболее эффективное средство борьбы с потерями от испарения. При нахождении резервуара на глубине 30…40 см от поверхности земли суточные колебания температуры практически незаметны. В таких резервуарах среднегодовые потери ниже в 2–3 раза.

4. Улавливание паров нефтепродуктов, вытесняемых из емкости. Для этого применяют газоуравнительные обвязки, представляющие собой отдельные трубопроводы или систему трубопроводов, соединяющих газовые пространства резервуаров и транспортных емкостей. Улавливание может осуществляться путем конденсации паров нефтепродукта за счет охлаждения или абсорбции. В качестве абсорбента можно применять активированный уголь.

5. Использование газоразделительных мембран для снижения потерь нефтепродуктов при «больших» и «малых дыханиях». Процесс основан на селективной проницаемости мембранной перегородки для компонентов газовой смеси. Мембрана представляет собой открытую равновесную систему, на границе которой поддерживаются различные составы газовой среды под действием сил давления. Установка перед дыхательным клапаном газоразделительной мембраны, проницаемой для воздуха и малопроницаемой для паров нефтепродукта, приведет к тому, что при повышении давления в резервуаре через дыхательный клапан будет выбрасываться воздух и пары воды. Выброс паров нефтепродуктов в окружающую среду значительно сократится и будет определяться величиной коэффициента проницаемости материала мембраны по нефтепродукту.

6. Формирование плавающих покрытий, состоящих из подвижного слоя полых шариков. Для формирования плавающего покрытия можно применять полые стеклянные микросферы, выделенные из золы-уноса ТЭЦ, работающей на каменном угле. Микросферы засыпают в количестве, обеспечивающем образование слоя толщиной 20 см на максимальной площади поверхности нефтепродукта, соответствующей заполнению резервуара до половины его диаметра. Поскольку в состав микросфер входит окись железа, они, обладая магнитными свойствами, прижимаются к стенкам стального резервуара, причем действие магнитных сил между стенкой и микросферами преодолевает силы поверхностного натяжения жидкости, обеспечивая непосредственный контакт стенки и слоя микросфер. Насыпной слой является малопроницаемым для легкоиспаряющихся нефтепродуктов, кроме того, он служит теплоизоляцией поверхности нефтепродукта. Данный метод позволяет уменьшить потери нефтепродуктов до 30 %.

7. Организационно-технические мероприятия. Правильная организация эксплуатации резервуаров — одно из важнейших средств уменьшения потерь нефтепродуктов.

Наиболее эффективными являются следующие меры:

- для уменьшения потерь от «малых дыханий» нефтепродукты необходимо хранить при максимальном заполнении резервуара, так как в этом случае достигается наименьший объем газового пространства;

- для сокращения потерь от «больших дыханий» необходимо максимально сократить внутрискладские перекачки нефтепродуктов из резервуара в резервуар;

- чем меньше промежуток времени между выкачкой и закачкой нефтепродукта в резервуар, тем меньше величина потерь от «больших дыханий». Это объясняется тем, что при выкачке нефтепродукта через дыхательный клапан в резервуар будет поступать наружный воздух и в малом интервале времени он не успеет насытиться парами нефтепродукта, следовательно, при закачке нефтепродукта в атмосферу будет уходить паровоздушная смесь малой концентрации;

- заполнять резервуары в летнее время следует по возможности в прохладное время суток (ночью или ранним утром), когда давление в газовом пространстве минимальное, а сливать — днем при максимальном давлении в газовом пространстве. Если необходимо полностью опорожнить резервуар, топливо нужно перекачивать с максимальной скоростью, чтобы концентрация паров, оставшихся в резервуаре, была наименьшей. Скорость заполнения резервуаров нефтепродуктом всегда должна быть максимально возможной;

- сливать нефтепродукты следует «под уровень» закрытой струей, чтобы уменьшить их вспенивание, перемешивание с воздухом и исключить электростатические разряды. При этом сливной наконечник должен опускаться до дна заполняемого резервуара;

- большое значение имеет техническое состояние резервуара и дыхательной аппаратуры. Дыхательный клапан, установленный на резервуаре, может быть источником потерь вследствие нарушения герметичности прилегания крышки и корпуса клапана, затвора клапана, соединения седла с корпусом. Регулярная проверка герметичности резервуара и исправности клапанов может предотвратить потери от вентиляции газового пространства резервуара;

- правильная организация системы учета, предусматривающая применение современных средств контроля высокой точности, является обязательной составляющей борьбы с потерями нефтепродуктов.

Снижение потерь топлива при транспортировании и заправке. Наибольшая часть потерь (около 75 %) приходится на испарение. Полностью их предотвратить нельзя, но можно значительно уменьшить путем рациональной организации работ и поддержания на должном уровне технического состояния оборудования.

Существующая технология доставки светлых нефтепродуктов предусматривает использование автомобильных и прицепных цистерн. Прием светлых нефтепродуктов на нефтескладе должен осуществляться только закрытым способом. Присоединение сливного рукава к резервуару с помощью шаровой быстроразъемной муфты предотвращает вытекание остатков нефтепродукта из сливного рукава после его разъединения по окончании слива.

При заправке техники потери топлива происходят в основном из-за отсутствия специализированного заправочного оборудования или несоблюдения правил пользования им. При немеханизированной заправке теряется топлива в 12–20 раз больше, чем при механизированной.

Основными причинами и источниками потерь являются:

- разбрызгивание топлива при заполнении автоцистерн (0,5…0,6 % вместимости цистерны);

- испарение бензина при неплотно закрытой горловине цистерны (0,7…1,7 % вместимости цистерны);

- испарение топлива при сливе в резервуар открытой падающей струей (0,3…0,4 % сливаемого топлива);

- остаток топлива в автоцистерне и в сливных рукавах (1,2…2,0 % сливаемого топлива);

- испарение бензина из резервуаров (при заполнении на 90 % — 0,3 % вместимости, при заполнении на 20 % — 9,6 % вместимости);

- испарение бензина из неплотно закрытого резервуара (1,2 % вместимости);

- утечка топлива через неплотные соединения, пропускающие 2 капли в 1 с (1,3 т/год);

- испарение бензина из резервуара, не оснащенного дыхательным клапаном (0,4 % вместимости);

- загрязнение и обводнение при транспортировке и хранении. Общие потери бензина при несоблюдении правил транспортировки автоцистернами могут достигать 1,0…1,5 % объема перевозки, потери при хранении в резервуарах на АЗС и в АТО — 4…5 % объема хранения, потери при заправке автомобилей — 1,5 % объема заправки.

Факторы, влияющие на расход топлива в процессе эксплуатации. Основные факторы, влияющие на расход топлива, так или иначе связаны с механическими потерями в двигателе и трансмиссии автомобиля, а также с преодолением сопротивления движению автомобиля.

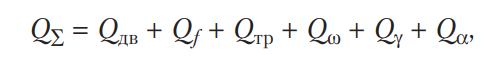

Расход топлива, затрачиваемого на преодоление сопротивления движению, складывается из расходов на преодоление сопротивления качению, аэродинамического сопротивления и сил инерции. Топливный баланс автомобиля характеризуется следующей зависимостью:

где Q∑ — суммарный расход топлива на движение автомобиля; Qдв — расход топлива на преодоление механических, тепловых и насосных потерь в двигателе; Qf — расход топлива на преодоление сопротивления качению; Qтр — расход топлива на преодоление механических потерь в трансмиссии; Qω — расход топлива на преодоление аэродинамического сопротивления; Qγ — расход топлива на преодоление сил инерции автомобиля; Qα — расход топлива на преодоление подъемов и спусков.

Результаты исследований топливного баланса автомобилей говорят о том, что 60 % производимой энергии двигатель тратит на собственные нужды. Эффективная мощность, подводимая к трансмиссии автомобиля при скорости 40 км/ч, составляет 21 %. Механические потери в трансмиссии достигают 10…15 %.

Существенное влияние на расход топлива оказывает сопротивление движению автомобиля, зависящее от конструкции и массы автомобиля, скорости движения, состояния дороги, конструкции и давления воздуха в шинах. При движении грузового автомобиля по горизонтальной дороге со скоростью 60 км/ч доля основных составляющих топливного баланса характеризуется следующими цифрами: Qдв = 38 %, Qf = 28 %, Qтр = 10 %, Q = 24 %. При движении автомобиля в городских условиях энергетические затраты на 55 % связаны с ускорениями автомобиля, 32 % приходится на сопротивление качению, 13 % — на аэродинамическое сопротивление. На основании приведенных данных повышение топливной экономичности при конструировании автомобиля достигается за счет снижения массы самого автомобиля, повышения КПД двигателя и трансмиссии, снижения сопротивления качению и аэродинамического сопротивления.

Расход топлива для автомобилей устанавливается по результатам опытной эксплуатации большого числа автомобилей в различных дорожных и климатических условиях. Он обусловлен рядом факторов, которые могут быть объединены в три группы:

- в зависимости от конструкции автомобиля: масса автомобиля, мощность двигателя, тип трансмиссии, передаточное число, радиус колеса, дополнительное оборудование, наличие системы очистки отработавших газов, аэродинамические потери и потери на качение;

- условий движения: средняя техническая скорость, состояние дорожной поверхности, величина уклонов и кривизна поворотов, количество переключений передач и остановок на единицу пути;

- эксплуатационных характеристик: степень загруженности автомобиля, цель поездки и длина маршрута.

При эксплуатации расход топлива, как правило, превышает установленные нормы, приведенные в технической характеристике автомобиля. Это связано с тем, что в реальных условиях эксплуатации на расход топлива оказывают влияние многие факторы. Эти факторы подразделяются на управляемые и учитываемые (рис. 12).

Рис. 12. Основные факторы экономии топлива на автомобильном транспорте

К управляемым относятся факторы, влияя на которые, можно изменить расход топлива. В свою очередь они делятся на организационно-технологические и технические.

К учитываемым факторам расхода, объективно действующим на расход топлива, относятся условия эксплуатации и природно-климатические условия, которые оказывают существенное влияние на эксплуатационный расход топлива. Так, при эксплуатации автомобилей в зоне холодного климата наблюдается резкое увеличение эксплуатационного расхода топлива, что обуславливается ухудшением теплового режима работы двигателя, тяжелыми условиями движения, необходимостью дополнительного прогрева двигателя на стоянках, снижением КПД трансмиссии и другими причинами.

Существенное влияние на экономичность оказывает техническое состояние систем, узлов и агрегатов автомобиля. Неисправности узлов и агрегатов, их неправильные регулировки и износ могут привести к увеличению расхода топлива на 3…15 %.

Проблема экономии автомобильного топлива затрагивает ряд важных вопросов, таких как совершенствование конструкции подвижного состава, повышение его грузоподъемности, удельной мощности и показателей скоростных свойств, дизелизация и применение альтернативных топлив, расширение применения прицепов, организация перевозок грузов и пассажиров, загрузка автомобиля, его техническое состояние и мастерство водителя, материальное и моральное стимулирование, нормирование расхода топлива и материально-техническое снабжение. В целях систематизации вопросов анализа путей и источников экономии топлива все факторы, влияющие на эффективность их использования, объединяют в три группы: конструктивные, технологические и организационные.