Содержание страницы

В основе любого сложного механизма или простой конструкции лежат детали. На первый взгляд, они могут показаться монолитными, но на самом деле каждая деталь представляет собой совокупность более простых геометрических форм, известных как конструктивные элементы. Эти элементы — своего рода «азбука» инженера, фундаментальные блоки, которые определяют функциональность, прочность и технологичность будущего изделия. Понимание их назначения и правил изображения на чертежах является ключевым навыком в машиностроении и проектировании.

Что такое конструктивный элемент детали?

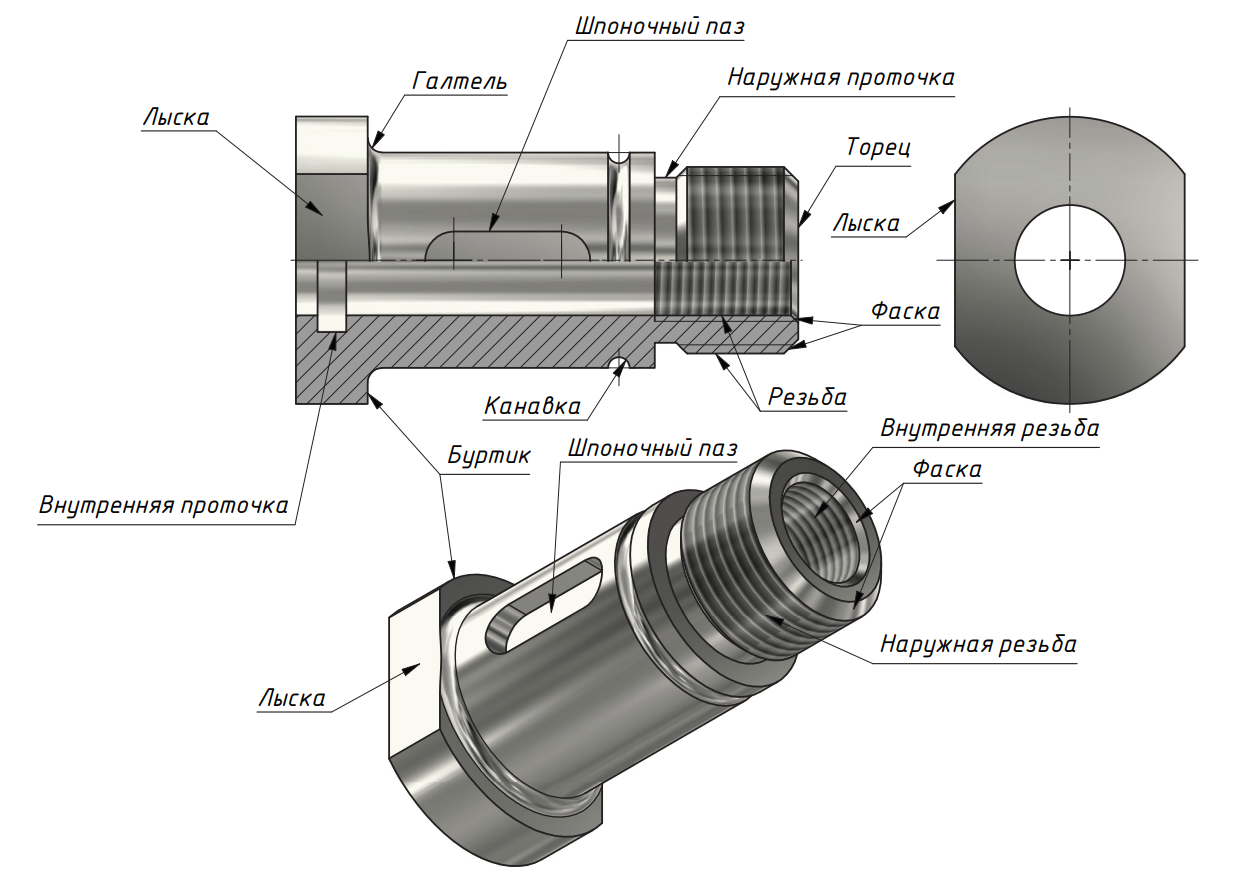

Конструктивным элементом детали называется её осмысленная, функционально обособленная часть, обладающая конкретным инженерным назначением (см. рис. 1). Это может быть как поверхность для сопряжения с другим компонентом, так и элемент для снижения веса или повышения прочности. Каждый элемент является результатом определенной технологической операции при механической обработке.

Рассмотрим наиболее распространенные конструктивные элементы, встречающиеся в деталях, созданных методами токарной, фрезерной и сверлильной обработки:

- Фаска — это не просто скошенная под углом (чаще всего 45°) кромка на цилиндрическом валу, отверстии или ребре плиты. Её ключевые функции — защитная (предотвращает образование заусенцев и порезов), направляющая (облегчает сборку, направляя вал в отверстие) и технологическая (подготавливает деталь к последующим операциям, например, сварке).

- Лыска — плоский срез на цилиндрической или конической поверхности. Чаще всего создается пара симметричных лысок для надежного захвата детали стандартным гаечным ключом с целью передачи крутящего момента при затяжке или для фиксации детали от проворота.

- Проточка (канавка) — это узкое кольцевое углубление на поверхности детали. Её основное назначение — технологическое. Например, проточка для выхода резьбонарезающего инструмента обеспечивает формирование полного, качественного профиля резьбы по всей заданной длине, устраняя так называемый «недорез». Также канавки используются для установки стопорных колец или резиновых уплотнений.

- Шпоночный паз — прецизионное продольное углубление на валу (или в отверстии ступицы), предназначенное для установки шпонки. Эта пара «вал-шпонка-ступица» является одним из самых распространенных способов передачи крутящего момента от вала к шкиву, шестерне или другому вращающемуся элементу.

- Галтель — представляет собой поверхность плавного, скругленного перехода от одного диаметра вала к другому (например, от большего сечения к меньшему). Это критически важный элемент для повышения усталостной прочности детали. Острые углы являются концентраторами напряжений, и именно в них при циклических нагрузках зарождаются микротрещины. Галтель «размывает» это напряжение по большей площади, значительно увеличивая ресурс и надежность конструкции.

- Торец — плоская поперечная поверхность, перпендикулярная оси стержня, вала или бруска. Торец часто служит базовой или опорной поверхностью, от которой производятся замеры или на которую опираются другие детали.

- Отверстие — технологическая пустота в теле детали. Отверстия классифицируются по множеству признаков: сквозные (проходят деталь насквозь) и глухие (имеют дно); гладкие и резьбовые; цилиндрические, конические или граненые (фасонные); простые (одного диаметра) или ступенчатые (с несколькими участками разных диаметров).

- Резьба — один из важнейших элементов, представляющий собой винтовую поверхность (гребни и впадины), образованную на наружной (стержень) или внутренней (отверстие) поверхности. Является основой для создания разъемных соединений.

Рис. 1. Наглядные примеры базовых конструктивных элементов детали

Важно отметить, что все элементы деталей подразделяются на стандартные и нестандартные. Стандартными являются те элементы, геометрия, размеры, допуски и правила изображения которых четко регламентированы государственными или международными стандартами (ГОСТ, ISO, DIN).

Изображение и обозначение резьбы: Глубокое погружение

Ни одна сложная сборочная единица не обходится без резьбовых соединений. Болты, винты, шпильки и гайки — все это основано на гениальном изобретении человечества — резьбе. С инженерной точки зрения, резьба — это винтовая поверхность, формируемая путем движения определенного плоского контура (профиля резьбы) по винтовой траектории вдоль основной цилиндрической или конической поверхности.

Профиль резьбы может иметь различную форму, которая и определяет её свойства и назначение. Наиболее распространены профили в виде равностороннего треугольника, трапеции, прямоугольника или упорного несимметричного треугольника.

Классификация резьб по функциональному назначению

Все многообразие резьб можно условно разделить на две большие функциональные группы:

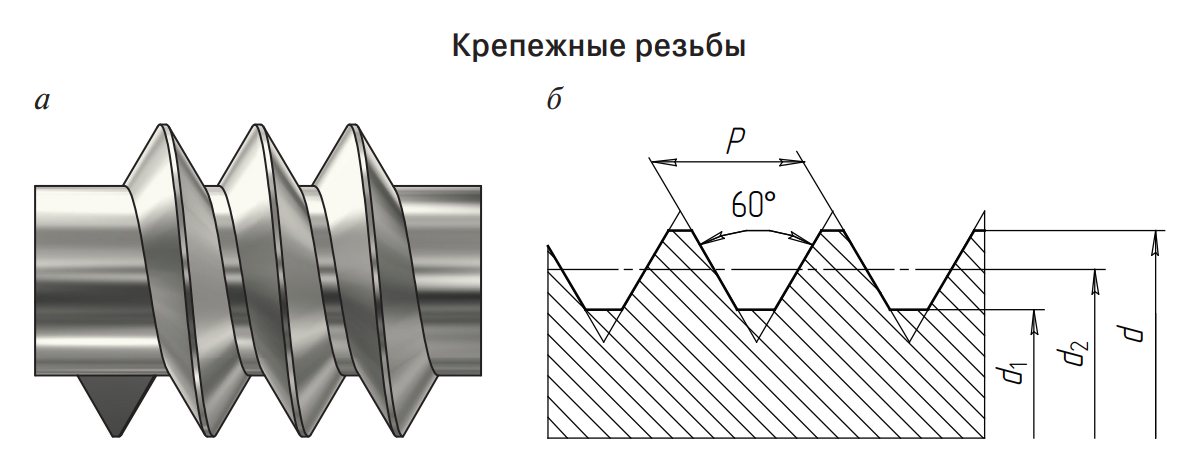

- Крепежные резьбы. Их главная задача — создание силы трения и натяга для надежной фиксации деталей и восприятия высоких осевых и радиальных нагрузок.

- Метрические резьбы: Самый распространенный тип в мире, стандарт де-факто для болтов, винтов, шпилек и гаек. Профиль — равносторонний треугольник. Их параметры стандартизированы в ГОСТ 24705–2004 (ИСО 724:1993).

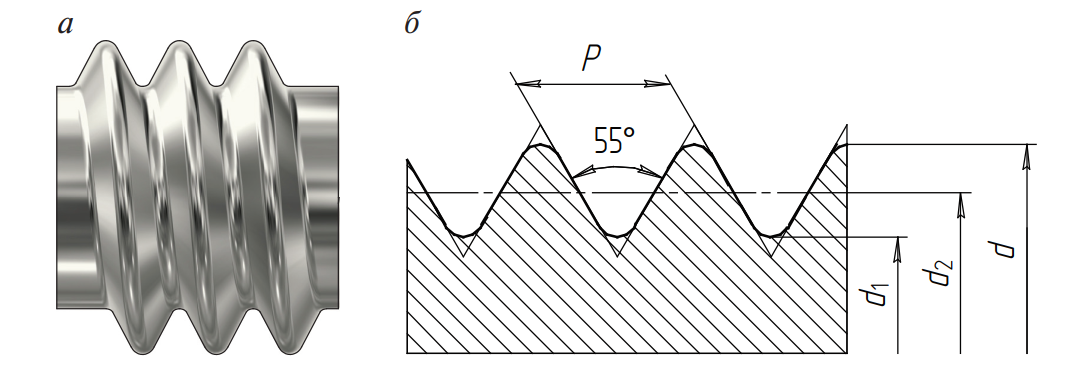

- Трубные резьбы: Применяются в трубопроводах, пневматических и гидравлических системах. Помимо прочности, к ним предъявляется ключевое требование — герметичность соединения при работе под давлением.

- Трубная цилиндрическая (G): Регламентируется ГОСТ 6357–81. Герметичность достигается за счет уплотнительных материалов (лен, ФУМ-лента).

- Трубная коническая (R/Rc): Описана в ГОСТ 6211–81. Герметичность обеспечивается за счет смятия витков при закручивании (соединение «конус в конус»), что позволяет использовать её даже без дополнительных уплотнений, например, в сливных пробках.

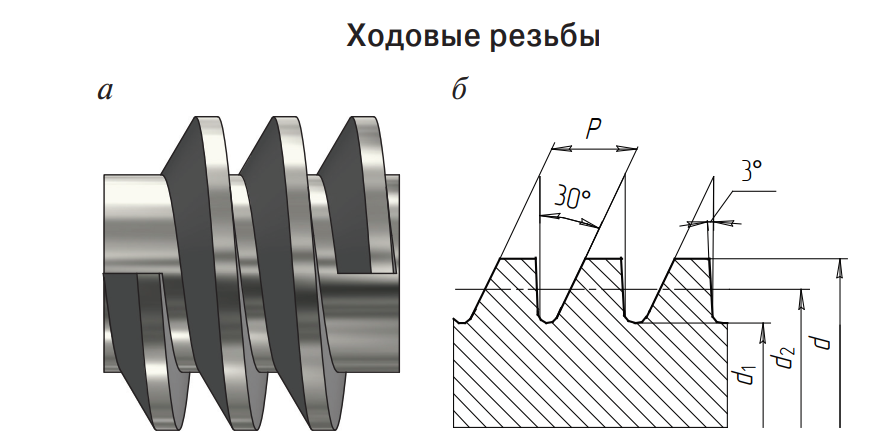

- Ходовые (кинематические) резьбы. Их основная функция — преобразование вращательного движения в поступательное с минимальными потерями на трение.

- Трапецеидальные резьбы (Tr): Обладают высоким КПД и износостойкостью. Используются в ходовых винтах станков, прессов, подъемных механизмов. Стандарт — ГОСТ 24737–81.

- Упорные резьбы (S): Имеют несимметричный профиль, предназначенный для восприятия очень больших односторонних осевых нагрузок. Идеальны для грузовых винтов, домкратов, тисков. Стандарт — ГОСТ 10177–82.

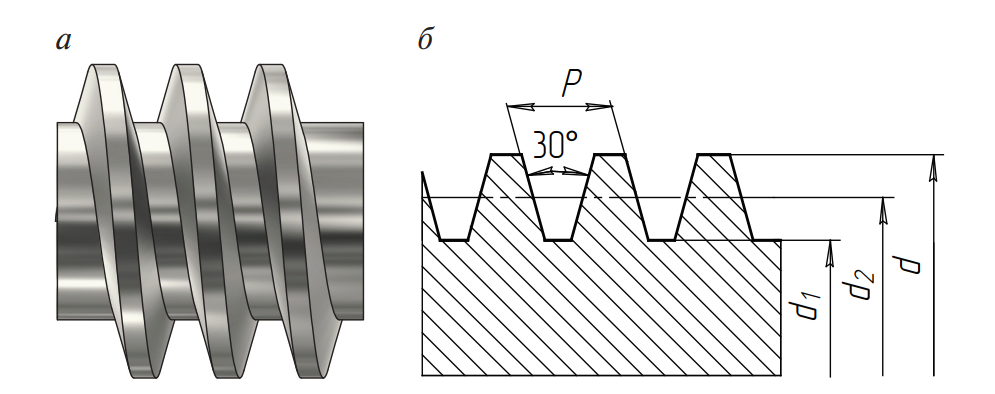

Рис. 2. Условное изображение (а) и профиль (б) стандартной цилиндрической метрической резьбы

Рис. 3. Пример изображения (а) и профиль (б) трубной цилиндрической резьбы (G)

Рис. 4. Чертежное изображение (а) и профиль (б) упорной резьбы (S) для высоких осевых нагрузок

Рис. 5. Условное изображение (а) и профиль (б) трапецеидальной ходовой резьбы (Tr)

Правила изображения резьбы на чертежах

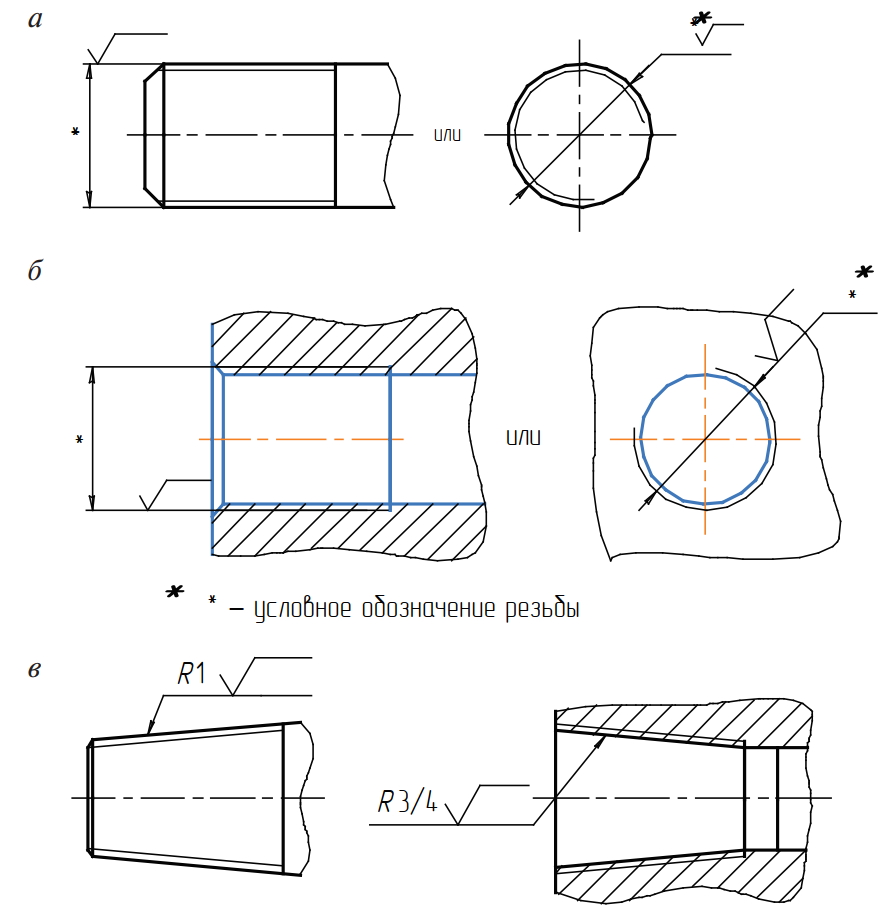

Для упрощения и унификации чертежей резьбу изображают не в её реальном виде, а условно, согласно правилам ГОСТ 2.311–68. Основные принципы таковы:

- На наружной резьбе (стержень) наружный диаметр показывают сплошной основной линией, а внутренний — сплошной тонкой линией.

- На внутренней резьбе (отверстие) в разрезе — наоборот: внутренний диаметр показывают сплошной основной линией, а наружный — сплошной тонкой.

- Сплошную тонкую линию проводят на всю длину полного профиля резьбы. Расстояние между основной и тонкой линиями должно быть не менее 0,8 мм и не превышать шага резьбы.

- На виде, перпендикулярном оси резьбы (вид с торца), тонкой линией рисуют дугу, охватывающую примерно 3/4 окружности. Эта дуга должна быть разомкнута, чтобы не создавать замкнутый контур.

- Границу резьбы, то есть место окончания полного профиля, показывают сплошной основной линией, проведенной до линии наружного диаметра.

- Не имеющие специального назначения фаски на стержнях и в отверстиях с резьбой на виде с торца не изображаются для чистоты чертежа.

Рис. 6. Правила изображения и обозначения резьбы: а и б — для метрической, трапецеидальной и упорной; в — для трубных (цилиндрической и конической)

Технологические элементы резьбы

Процесс нарезания резьбы сопряжен с появлением специфических технологических элементов, размеры которых стандартизированы ГОСТ 10549–80.

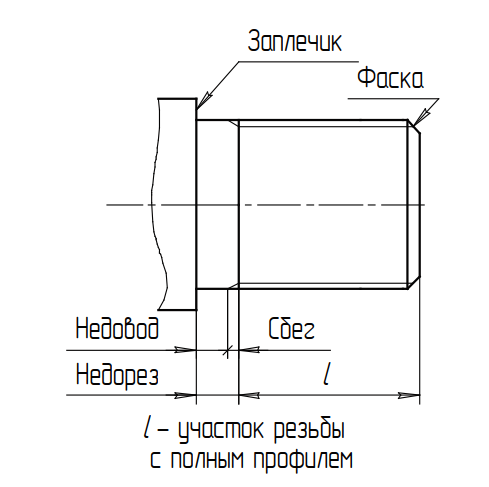

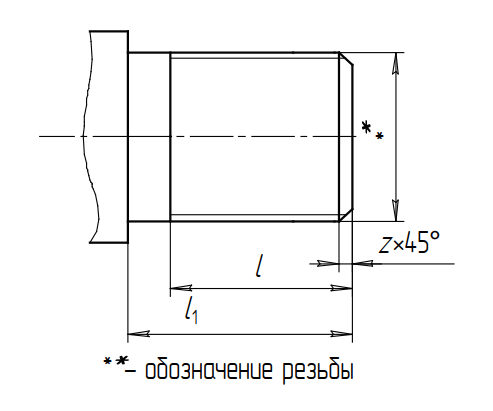

Сбег резьбы — это участок на выходе резьбонарезающего инструмента из детали, где профиль резьбы постепенно сходит на нет, становясь неполным (рис. 7). Этот участок является нерабочим. Если резьба нарезается вплотную к буртику или заплечику, инструмент не может дойти до упора. В этом случае образуется недорез — участок, состоящий из сбега и недовода инструмента. Величина нормального недореза для наружной метрической резьбы составляет примерно 2P, для внутренней — 4P, где P — шаг резьбы. На чертежах сбег часто не изображают, но его наличие подразумевается (рис. 8).

Рис. 7. Ключевые технологические элементы резьбы

Рис. 8. Пример простановки размеров на резьбу без специальной проточки (с учетом недореза)

Когда наличие недореза конструктивно недопустимо (например, гайка должна закручиваться вплотную к буртику), вместо него выполняют специальную проточку (канавку) для свободного выхода резьбонарезающего инструмента. Это гарантирует получение полного профиля резьбы на всей указанной длине.

Как читать обозначения резьб?

Для точной идентификации типа резьбы на чертеже используют условные обозначения, наносимые на выносной линии. Примеры расшифровки приведены в таблице 1.

Таблица 1. Примеры условного обозначения наиболее распространенных резьб

| Тип резьбы и стандарт | Структура обозначения и расшифровка | Пример и его чтение |

| Крепежные резьбы | ||

| Метрическая с крупным шагом (ГОСТ 8724–2002) | Буква «М» и номинальный (наружный) диаметр в мм. Шаг считается основным для данного диаметра и не указывается. | М20 (Резьба метрическая, наружный диаметр 20 мм, шаг крупный — 2,5 мм) |

| Метрическая с мелким шагом (ГОСТ 8724–2002) | Буква «М», номинальный диаметр, знак «×» и значение мелкого шага в мм. | М12×1,25 (Резьба метрическая, диаметр 12 мм, шаг мелкий — 1,25 мм) |

| Трубная цилиндрическая (ГОСТ 6357–81) | Буква «G» и условный проход трубы в дюймах. Диаметр резьбы не равен этому значению! | G3/4 (Резьба трубная цилиндрическая для трубы с условным проходом 3/4 дюйма) |

| Трубная коническая (ГОСТ 6211–81) | R для наружной, Rc для внутренней конической резьбы. Далее — условный проход в дюймах. | R 1/2 (Наружная трубная коническая 1/2 дюйма) Rc 1/2 (Внутренняя трубная коническая 1/2 дюйма) |

| Ходовые (кинематические) резьбы | ||

| Трапецеидальная однозаходная (ГОСТ 24738–81) | Буквы «Tr», наружный диаметр в мм, знак «×» и шаг в мм. | Tr40×7 (Резьба трапецеидальная, диаметр 40 мм, шаг 7 мм) |

| Упорная (ГОСТ 10177–82) | Буква «S», номинальный (наружный) диаметр в мм, знак «×» и шаг в мм. | S32×6 (Резьба упорная, диаметр 32 мм, шаг 6 мм) |

Сравнительный анализ основных типов резьб

Для лучшего понимания областей применения и ключевых отличий различных резьб, приведем их сравнительные характеристики в виде таблицы.

| Параметр | Метрическая (M) | Трубная (G/R) | Трапецеидальная (Tr) | Упорная (S) |

|---|---|---|---|---|

| Основное назначение | Крепеж, фиксация | Герметичное соединение труб | Преобразование движения | Передача больших осевых усилий |

| Форма профиля | Равносторонний треугольник | Равнобедренный треугольник со скругленными вершинами | Равнобокая трапеция | Неравнобокая трапеция |

| Угол профиля | 60° | 55° | 30° | 30° (рабочая сторона 3°) |

| Ключевое преимущество | Высокая прочность, самоторможение, универсальность | Обеспечение герметичности | Высокий КПД, износостойкость, возможность ремонта | Максимальное восприятие нагрузки в одном направлении |

| Типичные примеры | Болты, винты, гайки | Фитинги, краны, муфты | Ходовые винты станков, актуаторы | Домкраты, прессы, тиски |

Интересные факты о резьбе

- Древний винт: Прообраз современного винта (Архимедов винт) использовался еще в III веке до н.э. для подъема воды, однако идея использовать его для крепежа появилась лишь много веков спустя.

- Стандартизация: До середины XIX века у каждого крупного завода была своя собственная система резьб. Английский инженер Джозеф Уитворт в 1841 году первым предложил стандартизировать резьбу (угол профиля 55°, шаг зависит от диаметра), что произвело революцию в машиностроении.

- Левая резьба: В подавляющем большинстве случаев используется правая резьба (закручивается по часовой стрелке). Левая резьба применяется там, где вращение механизма может привести к самоотвинчиванию, например, на левой педали велосипеда или в креплении патрона некоторых дрелей.

- Резьба в космосе: В условиях вакуума и экстремальных температур обычные металлы при трении могут «свариваться» (холодная сварка). Поэтому резьбовые соединения для космической техники часто имеют специальные покрытия (например, на основе серебра или дисульфида молибдена) для предотвращения заедания.

- Многозаходные резьбы: Для быстрого перемещения (например, в механизме выдвижения объектива фотокамеры) применяют многозаходные резьбы. У них по поверхности идут сразу две, три или более винтовых линии. За один оборот такая резьба перемещается на расстояние, равное шагу, умноженному на число заходов.

Заключение

Конструктивные элементы и правила их оформления на чертежах являются фундаментом инженерной грамотности. Глубокое понимание их назначения, особенно такого сложного и многогранного элемента как резьба, позволяет не только корректно читать и создавать чертежи, но и принимать осмысленные проектные решения, закладывая в конструкцию детали необходимую прочность, технологичность и долговечность. Умение разбираться в типах резьб, их обозначениях и технологических особенностях напрямую влияет на качество и надежность конечного изделия, будь то простой бытовой прибор или сложный промышленный агрегат.